Способ получения каталитической системы для (со)полимеризации олефинов, способ (со)полимеризации олефинов и (со)полимер, полученный этим способом - RU2117677C1

Код документа: RU2117677C1

Описание

Изобретение касается способа получения каталитической системы для (со)полимеризации не менее одного олефина, содержащей нейтральное металлоценовое производное переходного металла, при необходимости нанесенное на двуокись кремния, органоалюминиевое соединение и ионизирующий агент.

Изобретение касается также способа (со)полимеризации олефинов, например, этилена и пропилена.

Известен из заявки на европатент EP-426638 (FINA TECHNOLOGY INC.) способ получения каталитической системы и способ (со) полимеризации олефинов, по которому смешивают олефин с алюминийорганическим соединением и затем добавляют в смесь катализатор.

Согласно этому способу катализатор получают путем смешивания ионизирующего агента, в частности, тетракис(пентафторфенил) бората трифенилкарбония с нейтральным металлоценовым производным переходного металла и выбранным из производных циклопентадиена, индена и флуорена. Несмотря на то, что в известном способе описаны галогенированные металлоцены, примерами подтверждены только диметилированные не содержащие галогена металлоцены.

Полиметилированные не содержащие галогена металлоцены являются, как правило, неустойчивыми продуктами, получение которых связано с трудоемким синтезом. При этом было замечено, что катализаторы, полученные с использованием полиметилированных металлоценов, не содержащих галогена, особенно неустойчивы и при использовании их для полимеризации олефинов их активность быстро уменьшается с момента их получения.

Такое поведение делает эти катализаторы плохо воспроизводимыми, и отсюда их неэффективность при полимеризации олефинов.

Цель изобретения - устранение недостатков описанного выше способа. Для решения ее предлагается новый способ, позволяющий получить ионные каталитические системы с использованием других металлоценов (при необходимости на носителях) более простым синтезом.

Новые каталитические системы можно получать в самом реакторе полимеризации, упрощая таким образом способ полимеризации, устранив предварительный этап образования ионного металлоцена.

Согласно изобретению, способ получения каталитической системы осуществляют с использованием по крайней мере одного алюминийорганического соединения общей формулы AlTT'T'', в которой Т, Т' и Т'' каждый обозначает углеводородный радикал, который может содержать кислород, не менее одного нейтрального металлоцена - производного переходного металла и не менее одного ионизирующего агента.

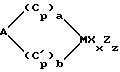

Согласно изобретению, нейтральный металлоцен выбирают из соединений формулы

(Cp)a(Cp')bMXxZz,

в которой

Cp - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом

М;

Cp' - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М, или радикал- производное элемента, выбранного из групп VA и VIA

Периодической

таблицы, причем группы Cp и Cp' - идентичные или различные и могут быть связаны ковалентным мостиком;

M - переходный металл из групп IIIB, IVB, VB и VIB

Периодической

таблицы;

а, b, x и z - целые числа такие, чтобы (а+b+x+z) = m, x ≥ 1, z ≥ 0, а и/или b ≠ 0;

m - валентность переходного металла М;

X

- галоген;

Z - углеводородный радикал, который может содержать кислород, или силиловый радикал формулы: (-Rt-Si-R'R''R'''), где -R- обозначает группу алкильную, алкенильную,

арильную, алкокси или

циклоалкильную, возможно замещенную; -R', R'', R''' идентичные или различные, и каждый обозначает галоген или группу алкильную, алкенильную, арильную, алкокси или циклоалкильную,

возможно замещенную;

t - 0 или 1, причем на первом этапе готовят смесь алюминийорганического соединения с нейтральным металлоценом в не менее, чем одном углеводородом разбавителе, и на

втором этапе к полученной

смеси добавляют ионизирующий агент.

Согласно изобретению, алюминийорганические соединения общей формулы AlTT'T'' могут быть выбраны из триалкилалюминия, например, трибутил-, триметил-, триэтил-, трипропил-, триизопропил-, триизобутил-, тригексил-, триоктил-, тридодецилалюминий.

Предпочтительными алюминийорганическими соединениями являются те, в которых углеводородные радикалы представляют собой алкильные, алкенильные, арильные и алкоксигруппы, возможно замещенные и содержащие до 20 атомов углерода.

Наиболее предпочтительными алюминийорганическими соединениями являются триэтилалюминий и триизобутилалюминий.

Из соединений формулы (Cp)a(Cp')b MXxZz, используемых в способе, целесообразно использовать такие соединения, у которых переходный металл выбран из скандия, титана, циркония, гафния и ванадия: особенно хорошо подходит цирконий. Из групп Cp и Cp', предпочтительно, если каждая означает моно- или полициклическую группу, возможно замещенную, содержащую от 5 до 50 атомов углерода, соединенные двойными сопряженными связями.

В качестве типичного примера можно назвать радикал циклопентадиениловый, индениловый или флуорениловый или замещенное производное этого радикала. Предпочтительны те замещенные радикалы, у которых по крайней мере один атом водорода замещен углеводородным радикалом, содержащим до 10 атомов углерода. Речь также может идти о радикале, производном элемента, выбранного из групп VA и VIA Периодической системы, например, азота.

В способе согласно изобретению нейтральные органические соединения формулы (Cp )a(Cp')bMXx Zz, где z равно 0, могут быть выбраны из моно- и дигалогенированных металлоценов скандия, например, хлорди(циклопентадиенил)скандий и дихлор(инденил)скандий, моно-, ди- и тригалогенированных металлоценов титана, например, хлортри(пентаметилциклопентадиенил) титан, дибромоди(метилциклопентадиенил) титан и трихлор(циклопентадиенил) титан; из моно-, ди- и тригалогенированных металлоценов циркония, например, иодтри(циклопентадиенил)цирконий, дибром (циклопентадиенил-инденил) цирконий, трихлор(флуоренил) цирконий; моно-, ди- и тригалогенированных металлоценов гафния, моно-, ди- и тригалогенированных металлоценов ванадия, например, хлортри(циклопентадиенил)ванадий, дихлорди(этилциклопентадиенил) ванадий и трихлор(этилинденил) ванадий; моно- и дигалогенированных трехвалентных металлоценов хрома, например, дихлор (циклопентадиенил) хром.

В случае, когда Z отличается от 0 и где Z - углеводородный радикал, нейтральные металлоцены формулы (Cp)a(Cp')bMXxZz могут быть выбраны, например, из хлор(циклопентадиенил)этилскандия, дибром (метилциклопентадиенил) бутилтитана, хлор(инденил)изопропилтитана, дихлор(флуоренил)-гексилциркония.

В случае, где z отличается от 0 и где Z - силиловый радикал формулы (-Rt -Si-R'R''R'''), нейтральные металлоцены формулы (Cp)a(Cp')bMXxZz могут быть выбраны, например, из таких соединений, в которых силиловый радикал означает аллилдиметилхлорсилил, аллилметилдиэтоксисилил, 5-(бициклогептенил)трихлорсилил, 2-бром-3-триметилсилил-1-пропенил, 3-хлорпропилдиметилвинилсилил, 2- (3-циклогексенил)этилтриметоксисилил и дифенилвинилхлорсилил.

Металлоцены, имеющие ковалентный мостик, связывающий две группы Cp и Cp' могут быть выбраны из

тех, которые отвечают общей формуле:

в которой

A - алкиленовая группа, которая может содержать кислород, алкениленовая группа, арилалкиленовая, алкилариленовая, арилалкениленовая группа, возможно галогенированная, или радикал - производное элемента, выбранного в группах IIIA, IVA, VA, VIA Периодической таблицы, например, бора, алюминия, кремния, германия, олова, азота, фосфора и серы.

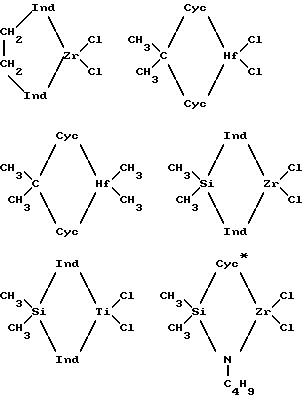

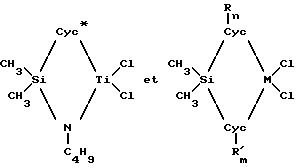

В качестве примера можно привести мостиковые

металлоцены, отвечающие формулам:

в которых Ind означает инденильный радикал, Cyc -циклопентадиениловый радикал, Cyc* означает пентаметилциклопентадиениловый радикал, R и R' - алкильная группа, n и m- число от 1 до 5, M - титан, цирконий, гафний.

Предпочтительны металлоцены формулы (Cp)a(Cp')bMXxZz которых Cp и Cp ' выбраны из радикалов: циклопентадиенил, инденил и флуоренил. Хорошие результаты получены с теми соединениями, у которых группы Cp и Cp' связаны ковалентным мостиком алкильного типа. Металлоцены, переходный металл которых выбран из титана, циркония и гафния, подходят очень хорошо. Особенно хорошие результаты получены с металлоценами, производными циркония.

В способе согласно изобретению под ионизирующим агентом подразумевается соединение, состоящее из первой части, которая имеет свойства кислоты Льюиса и способна ионизировать нейтральный металлоцен, и из второй части, которая инертна по отношению к ионизированному металлоцену и способна стабилизировать ионизированный металлоцен.

Ионизирующим агентом может быть ионизированное соединение, содержащее катион со свойствами кислоты Льюиса и анион, составляющий указанную вторую часть ионизирующего агента.

Анионами, которые приводят к очень хорошим результатам, являются борорганические соединения. Под борорганическим соединением подразумевают производное бора, в котором атом бора соединен с 4 органическими заместителями.

В качестве примеров ионных ионизирующих агентов можно назвать тетракис(пентафторфенил) борат трифенилкарбония, тетракис(пентафторфенил)борат N, N-диметиланилиния и тетракис(пентафторфенил) борат три (н-бутил) аммония. Предпочтительными катионными кислотами Льюиса являются карбоний, сильфоний, оксоний.

В качестве варианта ионизирующим агентом может быть также неионное соединение, обладающее свойствами кислоты Льюиса и способное преобразовать нейтральный металлоцен в катионный металлоцен. С этой целью ионизирующий агент сам превращается в анион, инертный по отношению к катионному металлоцену и способный стабилизировать его.

В качестве неионного ионизирующего агента можно назвать три (пентафторфенил)-бор, трифенилбор, триметилбор, три (триметилсилил)- бор и органобороксины.

Предпочтительно выбирают ионизирующий агент из тетракис (пентафторфенил) бората трифенилкарбония или три(пентафторфенил) бора.

Первый этап способа получения каталитической системы состоит в приготовлении смеси алюминийорганического соединения и нейтрального металлоцена по крайней мере в одном углеводородном разбавителе для замещения по крайней мере одного из галогенов нейтрального металлоцена углеводородным радикалом. Углеводородный разбавитель, используемый на этом этапе, может быть выбран из алифатических углеводородов, таких как линейные алканы (например, н-бутан, н-гексан, н-гептан), разветвленные алканы (например, изобутан, изопентан, изооктан и 2,2- диметилпропан), циклоалканы (например, циклопентан и циклогексан), из ароматических моноциклических углеводородов, таких, как бензол, и его производные, например, толуол, и из ароматических полициклических углеводородов, где каждый цикл может быть замещен.

Разумеется, можно использовать одновременно несколько углеводородных разбавителей. Более всего подходит толуол.

Соответствующие количества алюминийорганического соединения и нейтрального металлоцена зависят от выбора этих соединений.

На практике представляет интерес использование алюминийорганического соединения в количестве, достаточном для замещения всех атомов галогена нейтрального металлоцена.

Иногда бывает целесообразным использовать алюминийорганическое соединение в больших количествах, чтобы использовать его свойство улавливать примеси при получении каталитической системы.

Для этого рекомендуется, например, чтобы мольное отношение алюминийорганического соединения к нейтральному металлоцену было не менее 10.

Для того чтобы использовать также указанные выше свойства алюминийорганического соединения в процессе полимеризации олефина, рекомендуется, чтобы мольное отношение алюминийорганического соединения к нейтральному металлоцену было не менее 100, например, около 1000.

На этом первом этапе способа смесь готовят при температуре, которая может изменяться в пределах от температуры окружающей среды до температуры кипения самого летучего соединения в смеси при рабочем давлении, но не выше температуры термического разложения соединений смеси. Температура зависит от природы компонентов смеси и обычно она выше 15oC, предпочтительно около 20o C.

Температура максимальная обычно равна 80oC, предпочтительно ниже 70oC. Наиболее подходит температура окружающей среды.

Продолжительность первого этапа должна быть достаточной для осуществления полной реакции металлоцена с алюминийорганическим соединением. Она может меняться от нескольких секунд до нескольких часов. Практически нет необходимости в ожидании проведения второго этапа, т.к. реакция на первом этапе обычно протекает мгновенно. Смесь можно перемешивать в течение всего первого этапа или только часть этого времени.

Смесь, приготовленная на первом этапе, может содержать более одного алюминийорганического соединения и более одного нейтрального металлоцена.

На втором этапе способа в смесь полученную на первом этапе, добавляют ионизирующий агент.

На втором этапе ионизирующий агент предпочтительно вводят в количестве, достаточном для ионизации металлоцена.

Это количество зависит от выбранного нейтрального металлоцена и ионизирующего агента.

Обычно можно использовать такое количество ионизирующего агента, при котором молярное отношение ионизирующего агента к металлоцену, взятому на первом этапе, не менее 0,1, более конкретно не менее 0,5, предпочтительны величины менее 10, рекомендуемые величины ниже 2.

Второй этап способа может быть осуществлен при температуре ниже температуры кипения самого летучего соединения реакционной среды при рабочем давлении. Под реакционной средой имеется в виду среда, полученная после добавления ионизирующего агента на втором этапе. Температура обычно выше 50o C, предпочтительно не менее 0oC; она обычно ниже 100oC, предпочтительно максимально равна 80oC.

Особенно хорошо подходит температура окружающей среды.

Продолжительность второго этапа должна быть достаточной для полной ионизации продукта реакции между нейтральным металлоценом и алюминийорганическим соединением, полученного на первом этапе. Она может меняться от нескольких секунд до нескольких часов. Реакция обычно протекает мгновенно, наиболее обычная продолжительность ее составляет от 0,5 до 30 мин.

Реакционная среда может перемешиваться в течение всего второго этапа или часть времени.

На втором этапе в смесь, полученную на первом этапе, можно добавить более одного ионизирующего агента.

Согласно первому варианту осуществления способа, металлоцен используют в твердом виде. В этом случае углеводородный разбавитель, используемый на первом этапе способа, должен быть такой, чтобы в нем мог раствориться нейтральный металлоцен. Для этого можно использовать в качестве углеводородного разбавителя любой ароматический углеводород. Хорошо подходит толуол. Согласно этому варианту способа, количество углеводородного разбавителя должно быть достаточным для полного растворения нейтрального металлоцена. Количество углеводородного разбавителя зависит от его природы, а также от природы нейтрального металлоцена и от температуры, при которой осуществляется первый этап способа.

В предпочтительном варианте металлоцен применяется в виде раствора. Для этого его предварительно растворяют в ароматическом углеводороде, предпочтительно в толуоле. В этом варианте выбор углеводородного разбавителя, используемого на первом этапе, не зависит от природы нейтрального металлоцена. В этом случае можно применять в качестве углеводородного разбавителя указанные выше ароматические и алифатические углеводороды. Предпочтительны ароматические углеводороды, особенно толуол.

Согласно второму варианту осуществления способа применяется ионизирующий агент в твердом виде. В этом случае выбирают углеводородный разбавитель на первом этапе такой, чтобы в нем ионизирующий агент был бы растворим. Углеводородные разбавители, способные растворить ионизирующий агент, можно выбрать из ароматических углеводородов таких, как толуол, и из галогенированных алифатических углеводородов таких, как хлористый метилен и хлороформ. Хорошо подходит толуол.

При этом варианте осуществления способа количество углеводородного разбавителя должно быть достаточным для полного растворения в нем ионизирующего агента.

Количество углеводородного разбавителя зависит от его природы, от природы агента и от температуры, при которой осуществляется второй этап способа. В этом же варианте осуществления способа ионизирующий агент может применяться в виде раствора.

Для этой цели его растворяют предварительно в ароматическом углеводороде, таком, как толуол, или в алифатическом, таком, как хлористый метилен или хлороформ.

В этом варианте выбор углеводородного разбавителя, применяемого на первом этапе, не зависит от природы ионизирующего агента. Следовательно, углеводородный разбавитель можно выбрать из ароматических и алифатических углеводородов, указанных выше.

Согласно третьему варианту реализации способа, нейтральный металлоцен наносят на носитель, которым может быть полимер (например, полиэтилен, полипропилен и их сополимеры) или на минеральный носитель. Для этого пропитывают носитель, при необходимости предварительно активированный любым известным способом, раствором нейтрального металлоцена.

Раствор можно приготовить так, как описано выше в первом варианте способа.

Предпочтительно использовать минеральный носитель. В качестве примеров минерального носителя можно назвать минеральные окиси, такие, как окись кремния, окись алюминия, окись титана, циркония, тория (при необходимости обработанные фтористым соединением), их смеси и смешанные окиси этих металлов, такие, как силикат алюминия и фосфат алюминия, и минеральные галогениды, такие как хлорид магния.

Предпочтительны двуокись кремния, окись алюминия и хлорид магния.

Рабочая температура пропитки находится в интервале от температуры окружающей среды до температуры кипения раствора нейтрального металлоцена, а продолжительность пропитки может находиться в пределах от нескольких минут до нескольких часов.

В этой форме осуществления способа носитель, пропитанный нейтральным металлоценом, извлекают из раствора, затем диспергируют в углеводородном разбавителе и смешивают с алюминийорганическим соединением на первом этапе, описанном выше.

В качестве варианта носитель можно обрабатывать раствором алюминоксана. Носителем может быть полимер или минеральный носитель. Предпочтительно использовать минеральный носитель.

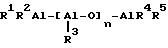

Алюминоксан можно выбрать из линейных соединений формулы:

и из циклических соединений формулы:

в которых

R1, R2, R3, R4, R5 и R6 каждый представляет алкильную группу, содержащую до 18 атомов углерода, предпочтительно до 12 атомов углерода, и 2 ≤ n ≤ 50. Используют предпочтительно метилалюминоксан.

Алюминоксан растворяют в органическом растворителе, выбранном из алифатических углеводородов таких, как линейные алканы, разветвленные алканы и циклоалканы, из моноциклических ароматических углеводородов таких, как бензол и его производные, например, толуол, из полициклических ароматических углеводородов, в которых каждый цикл может быть замещен, и из их смесей. Предпочтительные органические растворители - это ароматические углеводороды.

Толуол особенно пригоден.

Рабочая температура при обработке раствором алюминоксана может находиться в интервале от окружающей до температуры кипения органического растворителя, а продолжительность пропитки - от нескольких минут до нескольких часов, например, от 5 мин до 6 ч. В этом варианте пропитка минерального носителя раствором нейтрального металлоцена может быть проведена до или после обработки минерального носителя раствором алюминоксана.

Предпочтительно обрабатывать минеральный носитель раствором алюминоксана до его пропитки раствором нейтрального металлоцена.

В четвертом варианте осуществления способа ионизирующий агент наносят на носитель. Для этой цели пропитывают носитель, который может быть предварительно активирован любым известным способом, раствором ионизирующего агента. Раствор готовят, как указано во втором варианте осуществления способа.

Носителем может быть полимер или минеральный носитель, аналогичный носителю нейтрального металлоцена, описанного выше. Предпочтение отдают минеральному носителю. Условия проведения пропитки соответствуют условиям, описанным для третьего варианта осуществления способа.

В пятом варианте реализации способа используют нейтральный металлоцен формулы (Cp)a(Cp')bMXx (-Rt -Si-R'R''R''')z, приготовленный взаимодействием силана с соединением формулы (Cp)a(C'p)bMXxHz, в которой символы Cp, Cp', M, X, а, b, x и z имеют указанные выше значения, за исключением z, который отличен от 0. Эта реакция предпочтительно протекает в соответствующем растворителе.

Соединения формулы (Cp)a(Cp')bMXx Hz, которые дают очень хорошие результаты, представляют собой производные циркония, титана и гафния, у которых Cp и Cp' выбраны из радикалов циклопентадиенила, инденила и флуоренила, возможно соединенные ковалентным мостиком алкильного типа. Применяются предпочтительно производные циркония. В качестве примеров силанов, используемых в этом варианте осуществления способа, можно назвать аллилдиметилхлорсилан, аллилметилдиэтоксисилан, 5-(дициклогептенил)трихлорсилан, 2-бром-3-триметилсилил-1-пропен, 3-хлорпропилдиметилвинилсилан, 2- (3-циклогексенил)этилтриметоксисилан, дифенилвинилхлорсилан, винилтрифеноксисилан, винилтрихлорсилан, 2-(триметилсилилметил)-1, 3- бутадиен и 3-(триметилсилил)циклопентен.

Предпочтительными силанами являются негалогенированные алкенилсиланы, содержащие до 60 атомов углерода такие, как аллилтриэтоксисилан, аллилтриметилсилан, 5-(бициклогептенил)- триэтоксисилан, винил(триметокси)силан и 2-(3-циклогексенил) этилтриметоксисилан. Винил(триметокси)силан особенно хорошо подходит.

Растворителем реакции между силаном и соединением формулы (Cp)a(Cp')bMXxHz является, в частности, углеводород, предпочтительно толуол. Температура этой реакции находится в интервале от окружающей до температуры кипения используемого растворителя, например от 20oC до 100oC, предпочтительна температура окружающей среды.

В шестом варианте осуществления способа используют нейтральный металлоцен формулы (Cp)a(Cp')bMXx Zz (в которой символы Cp, Cp', M, X, а, b, x и z имеют указанные выше значения, причем отличается от 0, а Z- углеводородный радикал), который получают реакцией соединения формулы (Cp )a (Cp')bMXxHz с олефином. Эта реакция протекает предпочтительно в адекватном растворителе. Соединения этой формулы соответствуют соединениям, используемым в пятом варианте осуществления способа.

Олефины, используемые в этом варианте, предпочтительно содержат до 20 атомов углерода, более предпочтительно до 12 атомов углерода, и могут быть выбраны из моно-олефинов, таких, как этилен и 3-этил-1- бутен, из несопряженных диолефинов таких, как 1,5-гексадиен, сопряженных диолефинов таких, как 1,3-пентадиен, и алициклических диолефинов таких, как дициклопентадиен.

Предпочтительным олефином является этилен.

Растворителем реакции между олефином и соединением формулы (Cp)a (Cp ')bMXxHz предпочтительно является ароматический углеводород, в частности толуол.

Температура этой реакции находится в интервале от окружающей до температуры кипения используемого растворителя, например от 20oC до 100oC, предпочтительна температура окружающей среды.

В седьмом варианте осуществления способа каталитическую систему, полученную после второго этапа, наносят на носитель. Для этой цели носитель, при желании предварительно активированный любым известным способом, пропитывают раствором каталитической системы. Этим раствором является раствор, полученный на втором этапе способа.

Носитель может быть минеральным или полимерным, а условия, в которых проводится пропитка, аналогичны тем, которые описаны в третьем варианте способа. Предпочтителен минеральный носитель.

Способ согласно изобретению позволяет получить ионные каталитические системы с использованием, при необходимости, металлоценов на носителе, избегая применения негалогенированных полиметилированных неустойчивых металлоценов и, кроме того, позволяет устранить трудоемкий синтез этих металлоценов.

Способ согласно изобретению позволяет также получать каталитические системы, исходя из гидридов металлоценов формулы (Cp)a(Cp')bMXxHz, где 2 отличен от 0, и с которыми обычно трудно работать из-за их полимерного характера и из-за трудностей их экономичного растворения.

Полученные каталитические системы могут быть использованы при гомополимеризации и сополимеризации олефинов, содержащих до 20 атомов углерода на одну молекулу.

Наиболее подходящие олефины содержат от 2 до 12 атомов углерода на 1 молекулу и выбираются, например, из этилена, пропилена, 1-бутена, 1-пентена, 3-метил-1-бутена, 1-гексена, 3- и 4-метил-1-пентенов, 1- октена, 3-этил-1-бутена, 1-гептена, 3,4-диметил-1-гексена, 4-бутил-1- октена, 5-этил-1-декена, 3,3-диметил-1-бутена и виниловых мономеров таких, как стирол и винилхлорид. Каталитические системы могут найти конкретное применение в производстве гомополимеров этилена и пропилена или сополимеров этилена с пропиленом и/или с одним или несколькими сомономерами, имеющими насыщенную олефиновую связь, и которые могут содержать до 8 атомов углерода, например, с 1-бутеном, 1-пентеном, 3-метил-1-бутеном, 1-гексеном, 3- и 4-метил-1-пентенами и 1-октеном. Один или несколько диолефинов, содержащих от 4 до 18 атомов углерода, могут также быть сополимеризованы с этиленом и пропиленом. Предпочтительно диолефины выбирают из несопряженных алифатических диолефинов таких, как 4-винилциклогексен и 1,5-гексадиен, алициклических диолефинов, имеющих эндоциклический мостик, таких, как дициклопентадиен, метилен- и этилиденнорборен, и сопряженных алифатических диолефинов таких, как 1,3-бутадиен, изопрен и 1, 3- пентадиен.

Каталитические системы, получаемые согласно изобретению, особенно хорошо зарекомендовали себя при получении гомополимеров этилена и пропилена и сополимеров этилена и пропилена, содержащих не менее 90 мас.%, предпочтительно не менее 95 мас. % этилена или пропилена. Предпочтительными сомономерами этилена являются пропилен, 1-бутен, 1- гексен, 1-октен, 1,5-гексадиен, а сомономерами пропилена являются этилен, 1,3-бутадиен, 1,5-гексадиен.

Изобретение касается также способа (со)полимеризации по меньшей мере одного

олефина в присутствии

каталитической системы, содержащей по меньшей мере одно алюминийорганическое соединение общей формулы AlTT'T'', где T, T'и T'' каждый обозначает углеводородный радикал, который

может содержать

кислород, по меньшей мере один нейтральный металлоцен-производное переходного металла и по меньшей мере один ионизирующий агент, заключающегося в том, что нейтральный металлоцен

выбирают из

соединений формулы

(Cp)a(Cp')bMXxZz,

в которой

Cp- обозначает ненасыщенный

углеводородный

радикал, связанный координационной связью с центральным атомом М,

Cp' - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М,

или

радикал-производное элемента, выбранного из групп VA и VIA Периодической таблицы, причем группы Cp и Cp' - идентичные или различные и могут быть связаны ковалентным мостиком;

M - переходный металл из групп IIIB, IVB, VB и VIB Периодической таблицы;

а, b, х и z - обозначают целые числа такие, чтобы (а+b+х+z) = m, х ≥ 1, z ≥ 0, а и/или b

≠

0;

m - валентность переходного металла М;

X - галоген;

Z - углеводородный радикал, который может содержать кислород, или силиловый радикал формулы (-Rt

-Si-R'R''R'''), где R - группа алкильная алкенильная, арильная, алкокси или циклоалкильная, возможно замещенная; R', R'', R''' идентичные или различные, и каждый обозначает галоген или группу

алкильную, алкенильную, арильную, алкокси или циклоалкильную, возможно замещенную;

t - обозначает 0 или 1,

готовят смесь алюминийорганического соединения с нейтральным металлоценом

в

не менее чем одном углеводородном разбавителе, олефин вводят в контакт с полученной смесью и добавляют ионизирующий агент.

В способе (со)полимеризации согласно изобретению алюминийорганическое соединение, нейтральный металлоцен, ионизирующий агент и углеводородный разбавитель соответствуют тем, которые использовались в способе получения каталитической системы. Предпочтительно используют изобутан или гексан в качестве углеводородного разбавителя. Изобутан особенно хорошо подходит.

В способе (со)полимеризации используемыми олефинами, которые (со)полимеризуются в присутствии каталитической системы, получаемой согласно изобретению, являются описанные выше олефины.

В способе (со)полимеризации приготовление смеси алюминийорганического соединения и нейтрального металлоцена и добавление ионизирующего агента осуществляют так, как это делают на первом и на втором этапах способа получения каталитических систем, только эти операции осуществляют в реакторе полимеризации.

Согласно частной форме осуществления способа (со)полимеризации нейтральный металлоцен и/или ионизирующий агент наносят на носитель. Для этой цели пропитывают носитель раствором нейтрального металлоцена (и соответственно ионизирующего агента), как это описано в третьем (соответственно в четвертом) варианте осуществления способа получения. Носитель, минеральный или полимерный, аналогичен носителю, используемому в этих вариантах осуществления. Предпочтительно использовать минеральный носитель.

В способе (со)полимеризации, согласно изобретению, полимеризацию можно осуществлять в растворе, в суспензии или в паровой фазе, непрерывно или периодически, например, можно осуществить предполимеризацию в суспензии в первом реакторе с последующей полимеризацией в паровой фазе во втором реакторе.

При (со)полимеризации можно применить регулятор молекулярного веса такой, как водород.

В случае суспензионной (со)полимеризации полимеризацию осуществляют в углеводородном разбавителе, используемом при приготовлении смеси нейтрального металлоцена и алюминийорганического соединения и при температуре такой, чтобы не менее 50% (предпочтительно не менее 70%) образовавшегося (со)полимера в нем не растворилось. Температура обычно не ниже 20oC, предпочтительно не ниже 50oC, температура максимальная 200oC и предпочтительно 100oC.

Парциальное давление олефина чаще всего равно атмосферному, предпочтительно ≥ 0,4 МПа, например, ≥ 0,6 МПа. Это давление обычно максимально равно 5 МПа, предпочтительно ≤ 2 МПа, например, ≤ 1,5 МПа.

В случае (со)полимеризации в растворе полимеризацию можно осуществить в углеводородном разбавителе, указанном выше. Рабочая температура зависит от используемого углеводородного разбавителя и должна быть выше температуры растворения в нем (со)полимера таким образом, чтобы не менее 50% (предпочтительно не менее 70%) (со)полимера в нем растворилось. Однако температура должна быть достаточно низкой для того, чтобы избежать термического разложения (со)полимера и/или каталитической системы. Обычно оптимальная температура равна 100 - 200oC.

Парциальное давление олефина чаще всего по крайней мере равно атмосферному, предпочтительно ≥ 0,4 МПа, например, ≥ 0,6 МПа, максимальное парциальное давление равно 5 МПа, предпочтительно ≤ 2 МПа, например, ≤ 1,5 МПа.

(Со)полимеризацию можно осуществлять с использованием самого олефина в качестве углеводородного растворителя. В этом случае используют олефин, жидкий при нормальных условиях давления и температуры или работают при давлении, достаточном, чтобы газообразный при нормальных условиях олефин стал жидким.

В случае (со)полимеризации в паровой фазе газовый поток, содержащий олефин, вводят в контакт с каталитической системой в кипящем слое. В этом случае скорость газового потока должна быть достаточной, чтобы поддерживать (со) полимер в кипящем слое, и зависит от скорости образования (со)полимера и скорости, с которой расходуется каталитическая система. Парциальное давление олефина может быть ниже или выше атмосферного, предпочтительно, парциальное давление находится в интервале от атмосферного до приблизительно 7 МПа. Давление от 0,2 до 5 МПа - самое приемлемое. Выбор температуры не является критическим, обычно она находится в пределах от 30 до 200oC. Можно, при необходимости, использовать газ-разбавитель, который должен быть инертным по отношению к (со)полимеру.

Частная форма осуществления способа согласно изобретению состоит в сополимеризации по меньшей мере двух олефинов, вводимых одновременно или порознь в реактор полимеризации, причем оба олефина вводят предпочтительно до добавления ионизирующего агента.

Способ (со)полимеризации согласно изобретению особенно перспективен для изготовления гомополимеров этилена и пропилена и (со)полимеров этилена и/или пропилена.

Способ (со)полимеризации позволяет, в частности, увеличить активность металлоценовых катализаторов на носителе на основе алюминоксана, обработав его ионизирующим агентом.

Способ (со)полимеризации позволяет получать (со)полимеры с низким содержанием металлических примесей, происходящих от каталитической системы, и с низким содержанием фракции олигомеров. Кроме того, предлагаемый способ позволяет получить (со)полимеры, имеющие широкое распределение по молекулярному весу.

Изобретение касается также (со)полимеров, по меньшей мере, одного олефина, имеющего максимальное содержание олигомеров 0,5% (обычно ниже 0,1%) от его веса, распределение молекулярного веса с соотношением Mw/Mn, равным от 2 до 10, где Mw и Mn обозначают соответственно средневесовой и среднечисловой молекулярный вес, и содержание переходного металла менее 5 ч./млн по весу (обычно ниже 3 ч./млн).

Изобретение касается, в частности, (со)полимеров производных этилена и пропилена, в частности, полиэтилена и полипропилена.

Нижеописанные примеры иллюстрируют изобретение. В первом примере описано получение каталитической системы согласно способу изобретения, которую затем использовали для полимеризации этилена.

В примерах 2 и 4 - 12 описано получение, согласно изобретению, гомо- и сополимеров этилена суспензионным методом (примеры 2 и 4 - 10) и гомополимеров пропилена (примеры 11 и 12) методом полимеризации в растворе.

Пример 3 дан в качестве сравнения и описывает приготовление каталитической системы способом, описанным в документе EP-426638, и применение ее для полимеризации этилена.

Значения символов, используемых в этих примерах, единицы измерения соответствующих величин и методы их измерения даны ниже.

HLMI - показатель текучести в расплаве, измеренный под нагрузкой 21,6 кг при 190oC и выраженный в г/10 мин согласно стандарту ASTMID 1238.

FO - фракция олигомеров, выраженная в граммах олигомеров на 1 кг (со)полимера и определяемая экстракцией гексаном при его температуре кипения.

М - содержание переходного металла М, выраженное в ч./млн и измеренное в методом флуоресценции в Х-лучах.

Mw/Mn - отношение средневесовой молекулярной массы к среднечисловой молекулярной массе, измеренное эксклюзивной хроматографией в 1,2,4-трихлорбензоле при 135oC в хроматографе WATERS тип 150oC.

Пример 1 (согласно изобретению): получение каталитической системы и гомополимеризация этилена в присутствии этой системы.

(а) Приготовление каталитической системы.

Смешивают 10 мл толуола с 5 мл раствора 18 мг этиленбис (инденил)дихлорциркония в 25 мл толуола. В смесь прибавляют 3 мл раствора 40 г триэтилалюминия в 1 л гексана. Затем в смесь вводят 5 мл раствора 30,5 мг тетракис(пентафторфенил)бората трифенилкарбония в 15 мл толуола.

(б) Гомополимеризация этилена.

Вводят в реактор емкостью 3 л, снабженный мешалкой, 1 л изобутана и 7 мл раствора, полученного на этапе (а) и приготовленного за 67 мин до этого. Температуру доводят до 40oC. Затем в реактор подают этилен при парциальном давлении, равном 1 МПа. Давление этилена и температуру поддерживают постоянными в течение полимеризации. Спустя 23 мин реактор охлаждают, дегазируют. Получают 78 г полиэтилена.

Пример 2 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена циркония.

Вводят в реактор емкостью 3 л, снабженный мешалкой, 1 мл раствора 0,098 ммоль этиленбис (инденил) дихлорциркония в 50 мл толуола и 1 мл раствора 40 г/л триэтилалюминия. Затем прибавляют 1 л изобутана. Доводят температуру до 40oC, затем подают в реактор этилен при парциальном давлении 1 МПа и впрыскивают в реактор 1 мл раствора 0,0021 ммоль тетракис(пентафторфенил) бората трифенилкарбония в 10 мл толуола.

Давление этилена и температуру

поддерживают постоянными в течение всей полимеризации. После 45 мин реактор охлаждают и дегазируют. Получают 174 г полиэтилена. Полученный полимер имеет следующие характеристики:

HLMI = 2,5;

FO = 0;

Mw/Mn = 7,1.

Пример 3 (сравнительный): гомополимеризация этилена в присутствии металлоцена циркония.

В этом примере, не соответствующем изобретению, изменен порядок введения ионизирующего агента и алюминийорганического соединения в реактор.

Готовят при окружающей температуре смесь из 8 мл раствора 0,098 ммоль этиленбис(инденил)дихлорциркония в 50 мл толуола и 8 мл раствора 0,0048 ммоль тетракис(пентафторфенил)бората трифенилкарбония в 25 мл толуола. Через 5 мин вводят 1 мл этой смеси в реактор емкостью 3 л, в который предварительно ввели 1 л гексана и 1 мл раствора 40 г/л триэтилалюминия, нагрели до 40oC, и в который был введен этилен при парциальном давлении 1 МПа.

Давление этилена и температуру поддерживают постоянными в продолжение всей полимеризации. Спустя 45 мин реактор охлаждают и дегазируют. Получают 42 г полиэтилена. Затем эти же операции были повторены со следующей модификацией: выдерживали 4 ч. и 20 мин вместо 5 мин перед введением смеси металлоцена циркония с ионизирующим агентом в реактор. Через 45 минут полимеризации получили только 2 г полиэтилена. Сравнение результатов примера 3 с результатами примера 2 показывает существенное значение порядка введения реактивов и улучшение производительности способа полимеризации, согласно изобретению.

Пример 4 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена гафния.

В реактор емкостью 3 л, снабженный мешалкой, вводят 1 л гексана, 0,20 мл раствора 0,128 ммоль этиленбис(инденил)дихлоргафния в 50 мл толуола и 3 мл раствора 40 г/л триэтилалюминия. Температуру доводят до 40oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают 0,20 мл раствора 0,094 ммоль тетракис(пентафторфенил)бората трифенилкарбония в 50 мл толуола. Давление этилена и температуру поддерживают постоянными в течение всей полимеризации. Через 5 минут реактор охлаждают и дегазируют. Получают 6 г полиэтилена.

Пример 5 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена титана.

В реактор емкостью 3 л, снабженный мешалкой, вводят 1 л гексана, 0,5 мл раствора 0,146 ммоль бис(пентаметилциклопентадиенил)дихлортитана в 50 мл толуола и 3 мл раствора 40 г/л триэтилалюминия. Температуру доводят до 40oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают 0,74 мл раствора 0,094 ммоль тетракис(пентафторфенил) бората трифенилкарбония в 50 мл толуола. Давление этилена и температуру поддерживают постоянными в течение всей полимеризации. Спустя 60 мин реактор охлаждают и дегазируют. Получают 5 г полиэтилена.

Пример 6 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена циркония, содержащего силильный радикал.

(а) Приготовление металлоцена циркония, содержащего силильный радикал.

1,919 ммоль бис(циклопентадиенил)хлоргидридциркония суспендируют в 54 мл толуола, который затем при окружающей температуре подвергают взаимодействию с 1,750 ммоль винилтриметоксисилана.

(б) Полимеризация этилена.

1 мл

раствора,

полученного на этапе (а), вводят в реактор емкостью 3 л, снабженный мешалкой, в который добавляют также 1 л гексана и 3 мл раствора 40 г/л триэтилалюминия. Температуру доводят до 40oC.

Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают 1 мл раствора 0,094 ммоль тетракис(пентафторфенил)бората трифенилкарбония в 50 мл толуола. Давление

этилена и

температуру поддерживают постоянными в течение всей полимеризации. Через 106 мин реактор охлаждают и дегазируют. Получают 31 г полиэтилена. Полученный полимер имеет следующие

характеристики:

HLMI = 0,1;

FO = 0;

Mw/Mn = 10.

Пример 7 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена циркония на носителе.

(а) Активирование носителя.

3,36 г двуокиси кремния прокаливают при температуре 815oC в течение 16 ч. в сухом воздухе и 4 ч. в азоте. Активированную двуокись кремния суспендируют в 80 мл гексана, затем ее обрабатывают 4 мл триизобутилалюминия в течение 2 ч. при 50o C и в течение 10 ч. при окружающей температуре. После испарения гексана полученное твердое вещество высушивают в вакууме, а затем суспендируют в 70 мл толуола.

(б) Пропитка носителя.

Растворяют 83,3 мг этиленбис(инденил)дихлорциркония в 50 мл толуола и добавляют полученный раствор в суспензию, приготовленную по пункту (а).

Смесь перемешивают в течение 5 ч. при комнатной температуре. Затем после осаждения твердого вещества удаляют надосадочную жидкость и промывают его толуолом и гексаном. Твердое вещество, полученное таким образом, содержит 0,08 мас.% циркония.

(в) Полимеризация этилена.

В реактор емкостью 3 л, снабженный мешалкой, вводят 57 мг твердого вещества, полученного на этапе

(б) и 1 мл раствора 40 г/л триэтилалюминия. Затем

добавляют 1 л изобутана. Температуру доводят до 40oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают

2,5 мл раствора 0,0021 ммоль

тетракис(пентафторфенил)бората трифенилкарбония в 10 мл толуола. Давление этилена и температуру поддерживают постоянными в течение всей полимеризации. Спустя 60 мин

реактор охлаждают и дегазируют.

Получают 82 г полиэтилена. Полученный полимер имеет следующие характеристики:

HLMI = 5,1;

FO = 0,4;

Пример 8 (согласно

изобретению): гомополимеризация этилена в присутствии металлоцена циркония, содержащего силиловый радикал, на носителе.

(а) Получение металлоцена циркония, включающего силиловый радикал.

283,6 мг бис(циклопентадиенил)монохлоргидрид циркония суспендируют в 50 мл толуола, в полученную суспензию добавляют 0,17 мл винилтриметоксисилана. Смесь перемешивают в течение 5 ч. до получения раствора.

(б) Активирование носителя.

2,27 г двуокиси кремния прокаливают при температуре 815oC в течение 16 ч. в сухом воздухе и 4 ч. в азоте. Активированную двуокись кремния суспендируют в 80 мл гексана, затем ее обрабатывают 4 мл триизобутилалюминия в течение 2 ч. при 50oC и в течение 10 ч. при окружающей температуре. После испарения гексана полученное твердое вещество высушивают в вакууме, и снова суспендируют в 40 мл толуола.

(в) Пропитка носителя.

40 мл раствора, полученного на этапе (а) прибавляют к суспензии, приготовленной на этапе (б). Смесь перемешивают в течение 3 ч. при 50oC. После осаждения твердого вещества надосадочную жидкость удаляют, а твердое вещество промывают толуолом. Полученный твердый продукт содержит 0,3 мас.% циркония.

(г) Полимеризация этилена.

В реактор емкостью 3 л, снабженный мешалкой, вводят 27 мг твердого продукта, полученного на этапе (в), 1 л гексана и 1 мл раствора 40 г/л триэтилалюминия. Температуру доводят до 40oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают 1,5 мл раствора, содержащего 0,0048 ммоль тетракис(пентафторфенил)бораттрифенилкарбения в 25 мл толуола. Давление этилена и температуру поддерживают постоянными в течение всей полимеризации. Спустя 15 мин реактор охлаждают и дегазируют. Получают 30 г полиэтилена.

Пример 9 (согласно изобретению): гомополимеризация этилена в присутствии металлоцена циркония, содержащего силиловый радикал, на носителе, обработанном алюминоксаном.

(а) Активирование носителя.

6,61 г двуокиси кремния прокаливают при температуре 815oC в течение 16 ч. в сухом воздухе, 4 ч. в азоте и 4 ч. при 120oC в вакууме. Активированную двуокись кремния суспендируют в 40 мл толуола.

(б) Обработка носителя алюминоксаном.

Обрабатывают суспензию, полученную на предыдущем этапе с помощью 15 мл 30%-го раствора метилалюминоксана при перемешивании в течение 4 ч. при 50oC. После испарения толуола полученное твердое вещество промывают толуолом, затем суспендируют в 50 мл толуола.

(в) Приготовление металлоцена циркония, содержащего силиловый радикал.

128,9 мг бис(циклопентадиенил)монохлоргидрата циркония суспендируют в 50 мл толуола, в полученную суспензию добавляют 0,07 мл винилтриметоксисилана. Смесь перемешивают в течение 5 ч. до получения раствора.

(г) Пропитка обработанного носителя.

Смешивают суспензию, полученную на этапе (б) и раствор, полученный на предыдущем этапе, и перемешивают в течение 3 ч. при 50oC. После осаждения твердого вещества надосадочную жидкость удаляют, а твердое вещество промывают толуолом. Полученный твердый продукт содержит 0,38 мас.% циркония.

(д) Полимеризация этилена.

В реактор, описанный выше, вводят 1 мл раствора, содержащего 0,334 М триметилалюминия в 1 л изобутана. Температуру доводят до 60oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. Давление и температуру поддерживают постоянными в течение всей полимеризации. В реактор впрыскивают 68 мг твердого вещества, полученного на этапе (г). Спустя 20 мин в реактор вводят 1 мл раствора, содержащего 29,4 мг тетракис(пентафторфенил)бораттрифенилкарбония в 15 мл толуола. Через 60 мин (что соответствует времени полной полимеризации, равного 80 мин, реактор охлаждают и дегазируют. Получают 76 г полиэтилена.

Пример 10 (согласно изобретению): сополимеризация этилена с 1,5-гексадиеном в присутствии металлоцена циркония.

В реактор, описанный выше, вводят 0,4 мл

раствора 21,7 мг этиленбис (инденил) дихлорциркония в 25 мл толуола и 0,5 мл раствора 100 г/л

триэтилалюминия. Затем в него вводят 2,5 мл 1,5-гексадиена и 1 л изобутана. Температуру доводят до 50oC. Затем в реактор подают этилен при парциальном давлении 1 МПа. В реактор впрыскивают

0,4 мл раствора 23,3 мг тетракис(пентафторфенил)бораттрифенилкарбония в 10 мл толуола. Давление и

температуру поддерживают постоянными в течение всей полимеризации. Спустя 45 мин реактор охлаждают и

дегазируют. Получают 112 г сополимера, имеющего следующие характеристики:

HLMI < 0,

1;

FO = 0;

Mw

/Mn = 10.

Пример 11 (согласно изобретению): гомополимеризация пропилена в присутствии металлоцена циркония.

В реактор емкостью 5 л, снабженный мешалкой, вводят 1 мл раствора 40 г/л триэтилалюминия и 4 мл раствора этиленбис(инденил)дихлорциркония в толуоле (0,0017 ммоль/мл). Добавляют 3 л пропилена при комнатной температуре и 4 мл раствора тетракис(пентафторфенил)бораттрифенилкарбония (0,00215 ммоль/мл). Доводят температуру до 70oC.

Во время полимеризации пропилен не подается в реактор. Спустя 60 мин реактор охлаждают и дегазируют. Получают 655 г полипропилена.

Пример 12 (согласно изобретению): гомополимеризация пропилена в присутствии металлоцена циркония, полученного с использованием ионизирующего агента, на носителе.

(а) Активирование носителя.

1,64 г двуокиси кремния прокаливают при температуре 815oC в течение 16 ч. в сухом воздухе, 4 ч. в азоте и 4 ч. при 120oC в вакууме. Активированную двуокись кремния суспендируют в 20 мл толуола.

(б) Пропитка носителя.

Растворяют 32,0 мг тетракис(пентафторфенил)бораттрифенилкарбония в 20 мл толуола. Полученный раствор прибавляют к суспензии, полученной на этапе (а) и выпаривают толуол под вакуумом.

(в) Полимеризация пропилена.

В реактор емкостью 3 л, снабженный мешалкой, вводят 1 мл раствора триэтилалюминия (1 М), 4 мл раствора 20,1 мг этиленбис(инденил)дихлорциркония в 25 мл толуола и 2 л жидкого пропилена. Туда же добавляют 432 мг твердого вещества, полученного на этапе (б). Доводят температуру до 50oC. Спустя 60 мин реактор охлаждают и дегазируют. Получают 33,5 г полипропилена.

Реферат

Способ получения каталитической системы, по которому готовят смесь нейтрального галогенизированного металлоценового производного переходного металла, выбранного из групп IIIB, IVB, VB и VIB, Периодической таблицы и алюминийорганического соединения и добавляют в нее ионизирующий агент. Способ (со) полимеризации олефинов, по которому готовят смесь галогенизированного нейтрального металлоцена такого, каким он определен выше и алюминийорганического соединения, в смесь вводят олефин и добавляют в нее ионизирующий агент. (Со)-полимер, по крайней мере, одного олефина, полученный выше указанным способом, содержит максимально 0,5%мас.олигомеров, имеющий распределение молекулярной массы с отношением MwMn, равным от 2 до 10, где Mw и Mn обозначают соответственно средневесовой молекулярный вес и среднечисловой молекулярный вес и содержание переходного металла менее 5 ррм мас. Способ позволяет получить ионные каталические системы с использованием металлоценов на носителе, избегая применения негалогенированных металлоценов на носителе, избегая применения негалогенированных полиметилированных неустойчивых металлоценов. 3 с. и 28 з.п. ф-лы.

Формула

(Cp )a(C'p)bMXxZz,

в которой Cp - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М:

C'p - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М, или радикал - производное элемента, выбранного из групп VA и VIA Периодической таблицы, причем группы Cp и C'p - идентичные или различные, которые могут быть связаны ковалентным мостиком;

М - переходный металл из групп IIIB, IVB, VB и VIB Периодической таблицы;

a, b, x и z - целые числа, такие, чтобы (a + b + x + z) = m; x ≥ 1; z ≥ 0;

a и/или b ≠ 0;

m - валентность переходного металла М;

Х - галоген; Z - углеводородный радикал, который в некоторых случаях может содержать кислород, или силиловый радикал формулы

(-Rt-Si-R'R''R'''),

в которой R - группа алкильная, алкенильная, арильная, алкокси или циклоалкильная, возможно замещенная;

R', R'', R''' - идентичные или различные и каждый - галоген или группа алкильная, алкенильная, арильная, алкокси или циклоалкильная, возможно замещенная,

t = 0 или 1,

причем на первом этапе готовят смесь алюминийорганического соединения с нейтральным металлоценом в по крайней мере одном углеводородном разбавителе и на втором этапе в полученную смесь вводят ионизирующий агент.

(-Rt-Si-R'R''R'''),

получают взаимодействием соединения формулы

(Cp)a(C'p)bMXxHz

с силаном.

(Cp)a(C'p)bMXxHz

и олефина.

AlTT'T'',

в которой T, T' и T'' каждый - углеводородный радикал, который может содержать кислород, по крайней мере один нейтральный металлоцен - производное переходного металла и по крайней мере один ионизирующий агент,

отличающийся тем, что нейтральный металлоцен выбирают из соединений формулы

(Cp)a(C'p )bMXxZz,

в которой Cp - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М;

C'p - ненасыщенный углеводородный радикал, связанный координационной связью с центральным атомом М или радикал - производное элемента, выбранного среди групп VA и VIA Периодической таблицы, причем группы Cp и C'p идентичные или различные, могут быть связаны ковалентным мостиком;

M - переходный металл, выбранный из групп IIIB, IVB, VB и VIB Периодической таблицы;

a, b, x и z - целые числа, такие, чтобы (a + b + x + z) = m;

x ≥ 1;

z ≥ 0;

a и/или b ≠ 0;

m - валентность переходного металла М;

X - галоген;

Z - углеводородный радикал, который может содержать кислород, или силиловый радикал формулы

(-Rt-Si-R'R''R'''),

в которой R - группа алкильная, алкенильная, арильная, алкокси или циклоалкильная, возможно замещенная;

R', R'' и R''' - одинаковые или различные, и каждый - галоген или алькильная, алкинильная, арильная, алкокси или циклоалкильная группа, возможно замещенная;

t = 0 или 1,

и готовят смесь алюминийорганического соединения и нейтрального металлоцена в не менее чем одном углеводородном разбавителе, олефин вводят в контакт с полученной смесью и добавляют ионизирующий агент.

(-Rt-Si-R'R''R'''),

нейтральный металлоцен готовят взаимодействием соединения формулы

(Cp)a(C'p)bMXxZt

и силана.

(Cp)a(C'p)bMXxHz

с олефином.

Комментарии