Способ восстановления лопаток турбомашин - RU2185945C1

Код документа: RU2185945C1

Чертежи

Описание

Изобретение относится к авиадвигателестроению, в частности к восстановлению лопаток турбомашин.

Известен способ восстановления пера лопатки турбомашины, по которому на поврежденном участке пера лопатки выполняют цилиндрическую выемку, устанавливают в ней вкладыш и приваривают последний электроннолучевой сваркой, перемещая луч по окружности, вводя его в начальный момент со стороны вкладыша и выводя в конце сварки на вкладыш строго в одной точке (см. патент Великобритании 1271662, НКИ В 2 R, опубл. 1972 г.).

Однако данным способом невозможно восстановить перо лопатки при повреждении кромок или участков вблизи кромок. Кроме того, вкладыш нельзя использовать как базу для обеспечения строгого следования луча по поверхности контакта, и в связи с этим требуется более сложное техническое оборудование.

Наиболее близким по технической сущности к заявленному способу и выбранным в качестве прототипа является способ восстановления пера лопатки турбомашины, заключающийся в том, что в пере лопатки, в зоне повреждения, выполняют выемку в виде части цилиндра, центр окружности которого расположен за кромкой пера, на поверхности со стороны корыта и спинки по поверхности контакта укрепляют накладки, устанавливая их заподлицо с вкладышем в месте максимальной толщины выемки, а приваривание вкладыша и накладок осуществляют электроннолучевой сваркой по стыку вкладыша и накладок односторонне на глубину, превышающую толщину вкладыша. После сварки вкладыш с накладками отрезают вдоль кромки пера, а профиль в месте сварки вкладыша обрабатывают и полируют (см. авт. свид. СССР 544208, МПК6: В 23 Р 6/00, опубл. 14.12.81).

Недостаток данного способа заключается в его трудоемкости, т.к. для восстановления пера лопатки используется большое количество элементов, привариваемых на поврежденном участке лопатки.

Задача изобретения - упрощение технологии и снижение трудоемкости восстановления лопаток.

Указанный

технический результат достигается тем, что в способе восстановления лопаток турбомашин, включающем выполнение на поврежденном участке пера лопатки цилиндрической выемки радиусом R, соединение вставки

с пером в зоне выемки, приваривание электроннолучевой сваркой вставки к перу лопатки, вставка имеет форму полудиска с торцевым пазом, радиус R выемки определяется по формуле R= (D-2L)/2, а сварка

осуществляется по вставке на окружности с диаметром d, равным D-2L, где

D - диаметр вставки,

L - глубина паза,

при этом соединение вставки с пером лопатки осуществляется по

торцу паза вставки до соприкосновения торца паза с пером.

Сварка осуществляется по вставке на окружности с диаметром d, равным D-2L, поскольку соединение лопатки со вставкой происходит на диаметре D-2L.

Способ поясняется чертежами, где

на фиг.1 изображена лопатка после удаления поврежденной части;

на фиг.2 - сечение А-А фиг.1;

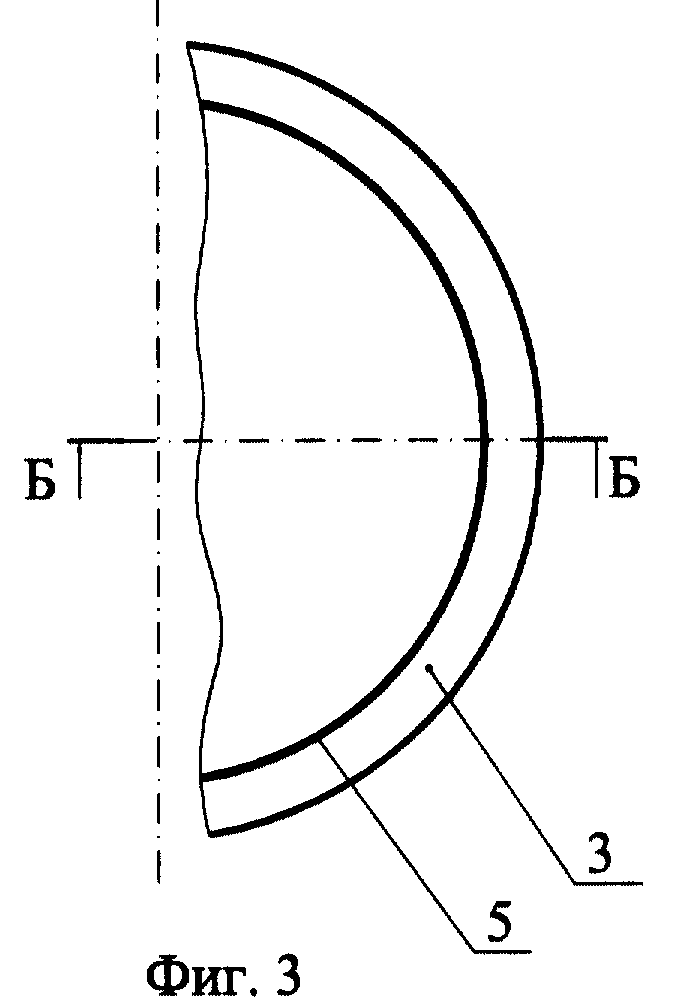

на фиг.3

- вставка;

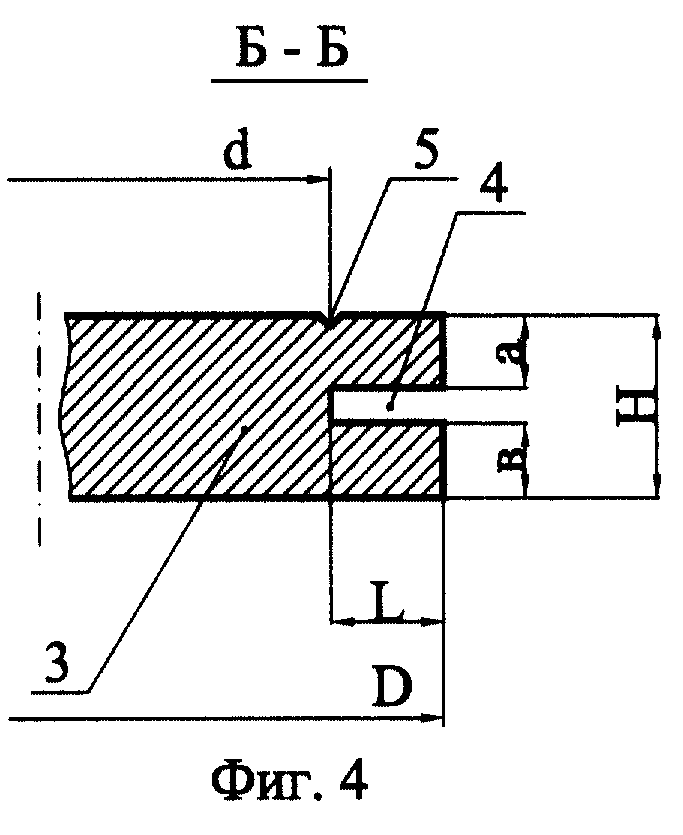

на фиг.4 - сечение Б-Б фиг.3;

на фиг.5 - лопатка со вставкой;

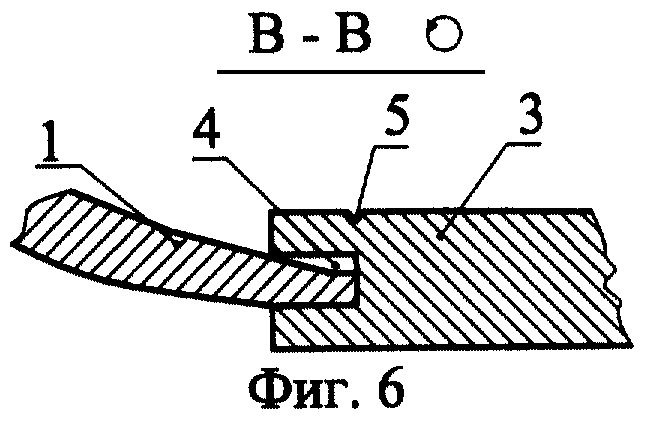

на фиг.6 - сечение В-В фиг.5 (повернуто);

на фиг.7 - восстановленная лопатка.

Лопатка содержит перо 1 с выемкой 2, вставку 3 с пазом 4 и контрольную отметку, выполненную в виде риски 5.

Осуществление способа рассмотрено на примере восстановления лопаток компрессора, имеющих искажения аэродинамического профиля: разрывы, замятины и забоины.

Поврежденный участок пера 1 лопатки удаляется фрезерованием путем выполнения цилиндрической выемки 2 радиусом R, центр которой расположен вне профиля пера лопатки (фиг.1).

Определяется максимальная толщина h пера 1 лопатки на радиусе R+L (фиг. 2), где R - радиус выемки 2, а L - глубина паза 4, выбираемая экспериментальным путем, обеспечивающим бездефектный вход луча в перо лопатки.

Изготавливается вставка в форме диска толщиной Н и диаметром D (фиг.3). Толщина вставки Н равняется сумме а+в+h (фиг.4), где h - толщина паза, равная максимальной толщине h лопатки на радиусе R+L, а, в - толщина стенок вставки. Величина "а" толщины стенки выбирается из условия обеспечения бездефектного входа электронного луча, величина "в" толщины стенки выбирается из условия обеспечения бездефектного выхода корня электронного луча из зоны пера лопатки.

Затем в торцевой части диска вытачивается паз на глубину L и ширину, необходимые для установки выемки лопатки. На поверхность диска на окружности диаметром d, равным D-2L, наносится контрольная отметка в виде риски 5 (фиг. 3-6), после этого диск разрезается на две части. Затем соединяют вставку 3 с выемкой 2 пера. Соединение вставки 3 с пером 1 может осуществляться следующим образом. Перо 1 лопатки устанавливается выемкой 2 в торцевой паз 4 вставки 3 до соприкосновения с торцем паза или вставка 3 торцевым пазом 4 надевается на перо 1 лопатки в зоне выемки 2 до соприкосновения торцем паза (фиг. 5, 6). Вставка 3 приваривается к перу лопатки в зоне выемки 2 электроннолучевой сваркой. Для этого луч наводится на риску 5, и сварка осуществляется по риске 5.

Затем вставку отрезают вдоль кромки пера методом фрезерования.

Для восстановления заданной геометрии пера лопатки производится предварительная механическая обработка методом фрезерования и окончательная механическая обработка шлифованием (см. фиг.7, где пунктирной линией показан сварной шов).

Для подтверждения качества сварного соединения производится люминесцентный контроль.

Фиксация лопаток и поджатие вставок к зоне выемки осуществляется известными средствами.

Сварка осуществляется на установке ЕВОСАМ КS 120 G150К (см. каталог МЕSSЕR GRIЕSНЕIМ, 1991 г. фирмы- изготовителя установки ЕВОСАМ КS 120 G150К).

Реферат

Изобретение может быть использовано в авиадвигателестроении при восстановлении лопаток турбомашин. На поврежденном участке пера лопатки выполняют цилиндрическую выемку. Выполняют вставку в форме полудиска с торцевым пазом. Соединяют вставку с пером лопатки в зоне выемки и приваривают ее электронно-лучевой сваркой. Радиус выемки определяют в зависимости от диаметра вставки и глубины паза. Соединение вставки с пером лопатки осуществляют по торцу паза вставки до его соприкосновения с пером. Сварку осуществляют по поверхности вставки на окружности заданного диаметра. Способ позволяет упростить технологию и снизить трудоемкость восстановления лопаток. 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ восстановления длины пера лопаток компрессора газотурбинного двигателя и устройство для его осуществления

Комментарии