Способ ремонта лопаток турбинных машин - RU2316418C1

Код документа: RU2316418C1

Чертежи

Описание

Изобретение относится к ремонту деталей машин и может быть использовано в турбомашиностроении при восстановлении изнашиваемых частей лопаток, в частности торцов лопаток компрессора.

Известные технические решения, направленные на восстановление изношенных частей лопаток, не гарантируют качественного сплавления присадочных материалов с торцем лопатки из-за возникающих в местах наплавки лопатки таких дефектов, как прижоги, подрезы, несплавления. Кроме того, возможно и налипание капель наплавляемого металла на кромку пера лопаток.

Известен способ ремонта поврежденного торца лопатки турбины (US пат. №5794338 от 1997 г., кл. В23Р 15/00). На поврежденный зачищенный торец лопатки последовательно наплавляют присадочный материал, после чего механически обрабатывают наплавленный торец лопатки до требуемого размера.

Недостатком известного способа является образование дефектов несплавления и подрезов при нанесении первого слоя наплавки, а также напыление пера лопатки и его прижогов каплями расплавленного металла.

Известен способ восстановления длины пера лопаток газотурбинного двигателя (RU пат. №2138382 от 1999 г., кл. В23Р 6/00). В известном способе на торец лопатки укладывают проволоку и прихватывают ее. Затем на боковые поверхности пера лопатки и проволоку наносят пастообразный припой, который после нагрева в вакуумной печи до температуры плавления припаивает проволоку к торцу пера лопатки. Недостатком способа является низкая прочность соединения наращиваемого материала с пером лопатки.

Известен способ ремонта лопаток турбинного двигателя. (ЕР пат. 1371439 от 1997 г., В23К 9/04). На ремонтируемый участок поверхности лопатки накладывают заготовку из жаропрочного сплава и наплавляют на заготовку присадочный металл с температурой плавления, превышающей температуру плавления металла лопатки. При данном способе наплавки возможны такие дефекты, как прижоги, подрезы, несплавления.

Известен способ ремонта лопаток турбинных машин, при котором определяют линию ремонтного сечения лопатки, удаляют по ней дефектную часть, пристыковывают платик к боковой стороне лопатки, а затем поверх - накладку и осуществляют соединение электронно-лучевой сваркой с последующей механической обработкой (RU пат. №2240215 от 2004 г., кл. В23Р 6/00).

Недостатком известного способа является то, что в результате приварки накладки к перу лопатки около шва образуются значительные зоны термического влияния, что нарушает структуру материала лопатки и накладки и может привести к возникновению дефектов типа трещин.

Задачей настоящего изобретения является осуществление технического результата, заключающегося в устранении указанного недостатка способа.

Технический результат осуществляется тем, что в способе ремонта лопаток турбинных машин, при котором определяют линию ремонтного сечения лопатки, удаляют по ней дефектную часть, пристыковывают платик к боковой стороне лопатки, а затем сверху - накладку, и осуществляют соединение электронно-лучевой сваркой с последующей механической обработкой, с обратной стороны лопатки устанавливают дополнительный платик, причем одну из сторон каждого платика выполняют с кривизной, повторяющей кривизну торца лопатки, а затем аргонодуговой сваркой фиксируют платики между собой и накладкой и осуществляют наплавку на торец лопатки, используя накладку в качестве присадочного материала.

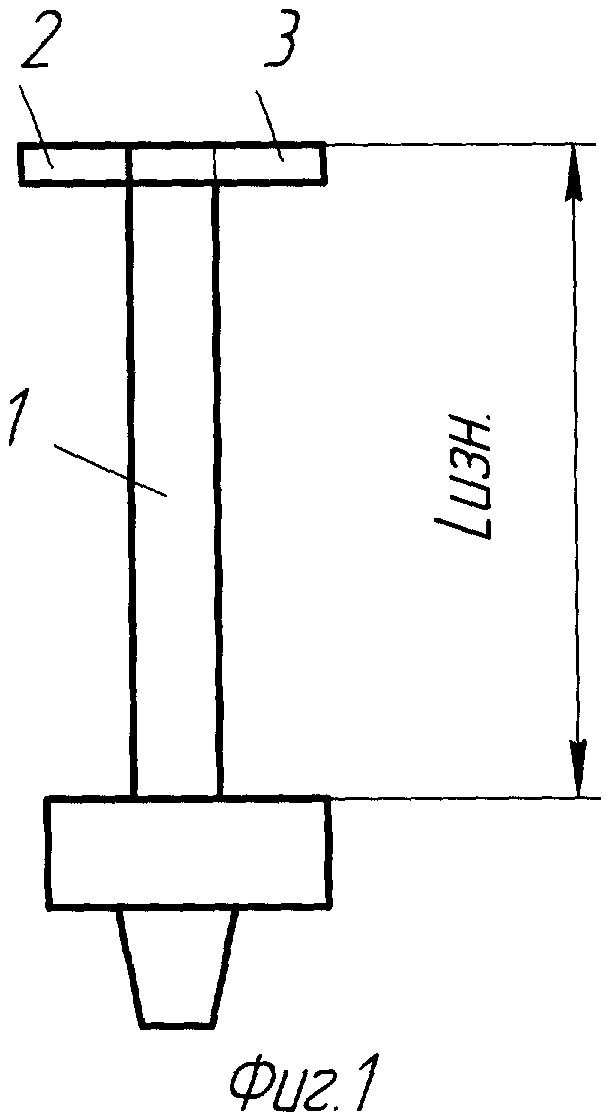

Способ ремонта лопаток турбинных машин поясняется фиг.1-4, где на фиг.1:

1 - изображена лопатка с платиками, пристыкованными к обеим ее сторонам (вид сбоку);

2 - та же лопатка в процессе наплавки с использованием накладки в качестве присадочного материала;

3 - лопатка (вид сверху), одна из сторон которых выполнена по образующим торца лопатки конгруэнтно им;

4 - та же лопатка, торец которой и платики накрыты накладкой.

На фиг.1-4 позициями 1-6 указаны: 1 - лопатка, 2, 3 - платики, 4 - накладка, 5 - участок наплавки, 6 - электронный луч.

По данному способу восстанавливались торцевые поверхности лопаток компрессора, изготовленных из сталей и титановых сплавов.

Лопатки 1 подготавливают следующим образом. Измеряют высоту лопатки 1 (от замка до торца), определяют линию ремонтного сечения лопатки, удаляют по ней дефектную часть шлифовкой, выравнивают торцевую поверхность до размера Lизн для осуществления операции восстановления детали до чертежных размеров.

Из материала, идентичного материалу лопатки, подготавливают два платика 2, 3 длиной на 10-15 мм больше длины торца лопатки, шириной 2-3 мм, а также накладку 4 с шириной, соответствующей общему размеру установленных на лопатке платиков 3, 4, длиной, соответствующей длине платика. Толщина накладки 4 должна превышать шину литой зоны на 3-5 мм. Совмещают торцевые поверхности лопатки 1 и платиков 2, 3, зажимают в губках приспособления и платики 3, 4 фиксируют аргонодуговой сваркой. На торцевую поверхность лопатки 1 и платиков 3, 4 устанавливают накладку 4, которую также аргонодуговой сваркой фиксируют к платикам 3, 4.

Подготовленные таким образом лопатки устанавливают на манипулятор электронно-лучевой установки и осуществляют их наплавку.

Наплавку накладки 4, являющейся присадочным материалом (участок наплавки 5), производят электронным лучом с его статическим отклонением и динамическим сканированием по выбранной траектории с заданной частотой и амплитудой.

Режимы электронно-лучевой наплавки приведены в таблице

После наплавки лопатки проводят механическую обработку на соответствие размерам чертежа, термообработку и металлографический контроль восстановленной лопатки. По полученным результатам контроля и замеров судят о соответствии лопаток чертежным размерам и об их годности к установки на двигатель.

Таким образом, предлагаемый способ ремонта лопаток из титановых сплавов и сталей обеспечивает полное восстановление геометрических размеров лопаток, упрощает технологический процесс ремонта, позволяет получать качественный наплавленный металл без разупрочнения металла лопатки. Свойства наплавленного металла находятся на уровне свойств металла лопатки, а сложная поверхность пера лопатки и его пространственное положение не имеют отклонений от чертежных размеров.

В результате осуществления предложенного способа исключаются нарушения структуры материала лопатки и накладки и возможность возникновения дефектов типа трещин.

Реферат

Изобретение относится к ремонтному производству и может быть использовано для восстановления лопаток турбинных машин. Определяют линию ремонтного сечения лопатки, по которой удаляют дефектную часть. Пристыковывают платики к боковым сторонам лопатки. Причем одну из сторон каждого платика выполняют с кривизной, повторяющей кривизну торца лопатки. После чего устанавливают накладку на торцевую поверхность лопатки и платиков и фиксируют вышеназванные детали аргонодуговой сваркой. Затем осуществляют соединение электронно-лучевой сваркой путем наплавки на торец лопатки с использованием накладки в качестве присадочного материала. После этого проводят механическую обработку. В результате исключается нарушение структуры материала лопатки и накладки и возникновение дефектов. 4 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ ремонта пера лопатки

Способ восстановления пера лопатки турбомашины

Комментарии