Шаровой кран - RU186442U1

Код документа: RU186442U1

Чертежи

Описание

Полезная модель относится к области арматуростроения и предназначена для использования при изготовлении шаровых кранов для газовой, химической и других областей промышленности.

Известны шаровые краны (патенты RU 2088829, МПК F16К 5/10; RU 2087783, МПК 6 F16К 5/06 от 04.04.1996; RU 21335870, МПК 6 F16К 5/06 от 22.08.1997; RU 2150907, МПК F16К 5/20 от 20.04.1999 и т.д). Все названные конструкции имеют стандартный набор деталей: корпус с входным и выходным отверстиями, размещенный в нем шаровой затвор, посадочно-уплотнительные элементы. Смену рабочего положения затвора осуществляет орган управления, как правило, шток или вал.

Основным недостатком шаровых кранов, работающих в химически агрессивных средах и (или) в средах с высоким содержанием абразивных частиц и (или) в условиях частого открывания-закрывания, является быстрый выход из строя из-за эрозии (коррозии) шарового затвора и посадочно-уплотнительных элементов.

Известен шаровой кран (патент DE 3803414) с керамическими посадочными шайбами и шаровым затвором из спеченного корунда, а также шаровой кран (заявка RU 93004040, МПК F16К 5/06, опубл. 27.11.1995) с затвором из фарфора.

Эти краны лишены вышеперечисленных недостатков, однако конструктивно сложны, дороги в изготовлении и, кроме того, легко выходят из строя от случайных ударов в силу хрупкости материала изготовления.

Известны также шаровые краны (патенты DE 19800894, МПК F16К 5/06, 13.01.1998; DE 19801042, МПК F16К 5/06, 14.01.1998), в которых опорные кольца и шаровой запорный элемент выполнены в виде минеральных литых деталей, состоящих из реактивной смолы в качестве связующего, и 60-90% прочного на износ керамического наполнителя.

Эти краны более дешевы, но подвержены химической коррозии связующего.

Известен также шаровой кран (заявка на изобретение RU 93016455/29, МПК F16К 5/06, 31.03.1993) с керамическим покрытием на сферическом запорном элементе.

Наиболее близким к заявляемому решению является шаровой кран (RU 2104434, МПК F16К 5/06, 21.03.1996) с керамическим покрытием на шаровом затворе из сплава на алюминиевой основе. Недостатками указанного шарового крана является использование на шаровом затворе из алюминиевого сплава керамического покрытия, поскольку коэффициент теплового расширения алюминия

Второй недостаток, присущий шаровым кранам с керамическим покрытием, - следствие технологии получения керамик. Керамические покрытия могут отличаться и по сырью, и по составу, и по структуре, и по свойствам материалов, единственным объединяющим их признаком можно считать технологию: составление шихты, формирование и обжиг (Словарь-справочник по порошковой металлургии. Киев: Наукова Думка, 1982, стр. 84).

Обжиг керамики производят при температуре выше 800°С, в то время как температура плавления алюминиевых сплавов составляет 660°С. Это делает процесс формирования керамического покрытия весьма сложным и трудно реализуемым по причине расплавления материала основы (алюминиевого сплава) шарового затвора.

Задачей полезной модели является повышение срока службы и повышение качества арматуры за счет повышения износо- и коррозионной стойкости рабочих поверхностей и изделия в целом.

Указанная задача решается тем, что в шаровом кране, содержащем корпус с входным и выходным каналами и размещенные в нем шаровой затвор с проходным отверстием, посадочно-уплотнительные элементы, шток управления шаровым затвором и имеющий покрытие на рабочих поверхностях, покрытие представляет собой слоистую структуру, причем наружный защитный слой - слой оксида алюминия, подслой - слой алюминия или слой анодируемого алюминиевого сплава.

Другой особенностью полезной модели является то, что толщина оксидного слоя составляет 0,07-0,25 мм.

Еще одной особенностью полезной модели является то, что слой алюминия или его сплава имеет толщину 0,1-0,5 мм.

И еще одной особенностью полезной модели является то, что наружный оксидный слой имеет сотовую структуру.

Полезная модель поясняется чертежами, на которых представлено:

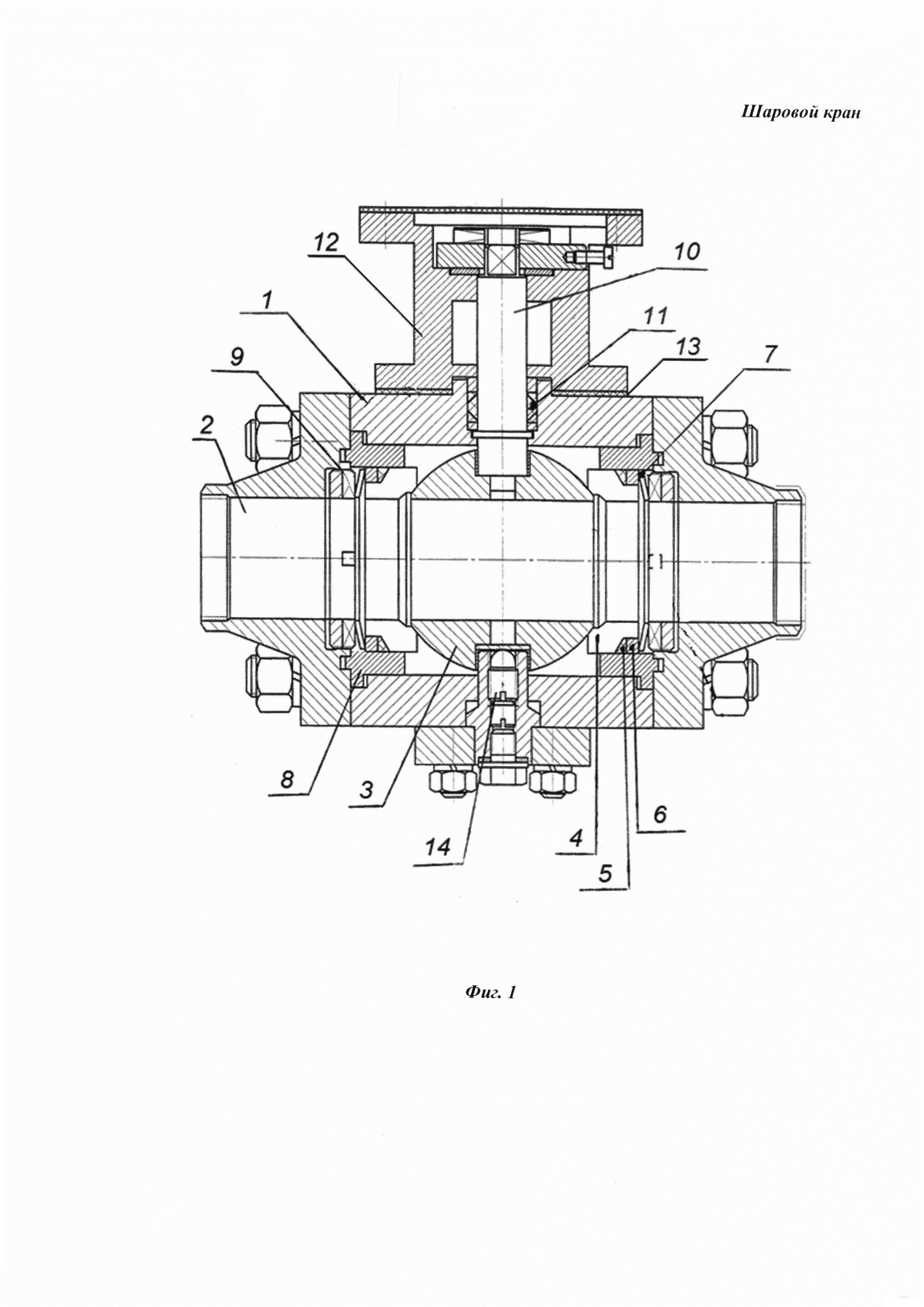

Фиг. 1 - Вид основного варианта шарового крана в разрезе.

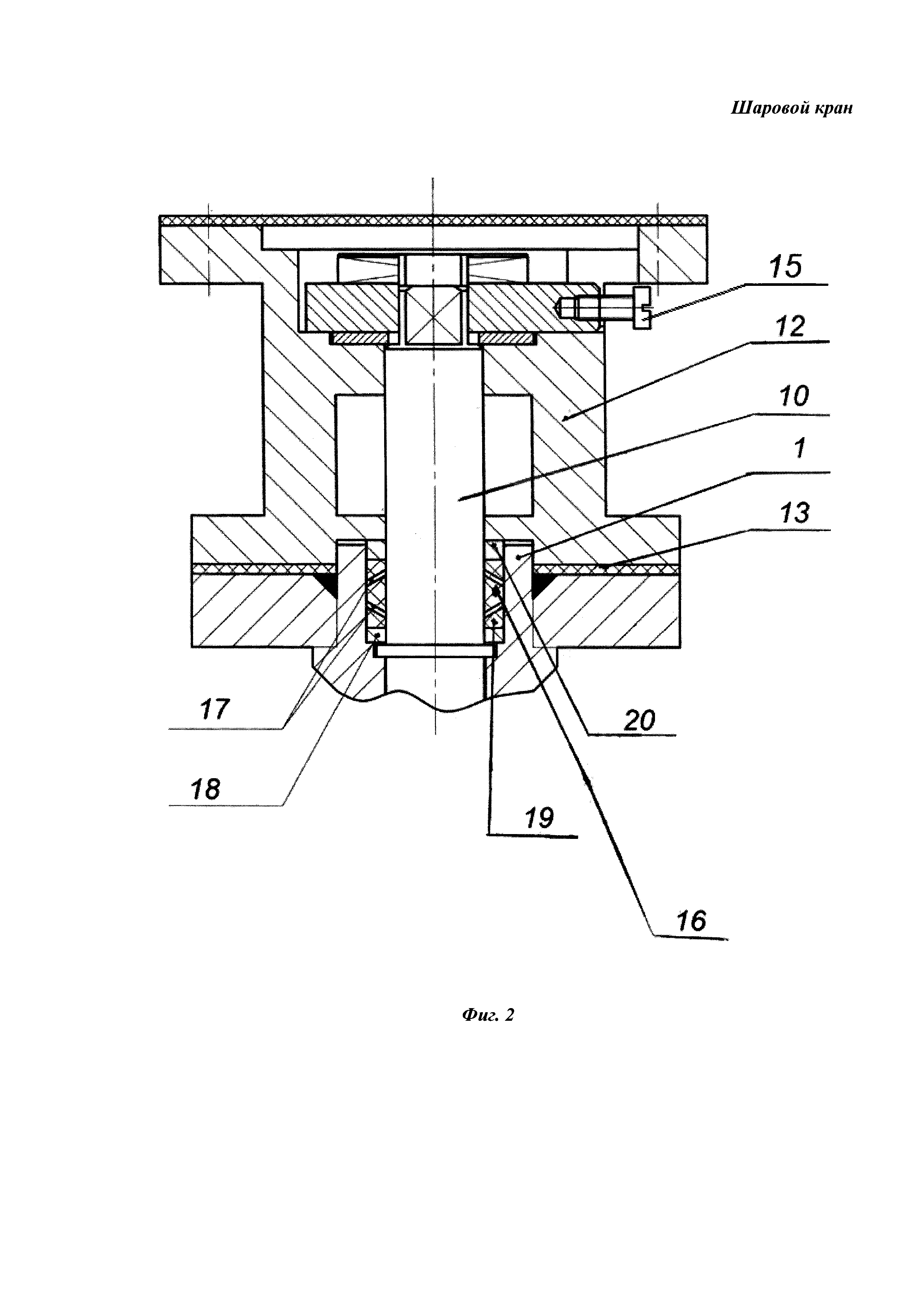

Фиг. 2 - Вид части шарового крана в разрезе в варианте, содержащем сальник для температуры среды выше 250°С.

Шаровой кран (Фиг. 1) содержит: корпус 1 с входным и выходным каналами 2 и размещенным в них шаровым затвором в комплекте: шар 3, седла 4, конусные уплотнительные кольца 5, кольца нажимные 6, тарельчатые пружины 7, вкладыши 8, гайки опорные регулирующие 9.

Далее расположены по вертикали: шток 10, уплотнительный сальник 11 из полимерных конусных элементов для уплотнения штока 10 с температурой среды до 250°С, проставка 12, упругая прокладка 13 для поджатая сальника проставкой, винт опорный регулирующий 14 (Фиг. 1), предназначенный для регулирования положения шара 3 соосно с седлами 4, винт стопорный 15 (Фиг. 2).

Сальник (Фиг. 2) включает в себя конусные кольца ТРГ среднее 16 и нажимные конусные металлические кольца 17, шайбу опорную 18, кольцо уплотнительное внешнее 19, кольцо нажимное 20, проставку 12 и прокладку упругую 13.

Основную сборку и настройку крана производят следующим образом.

Вставить направитель в проходное отверстие в шаре. Ввести шар с направителем в корпус до совмещения опорных отверстий с осями верхней и нижней. По направителю ввести седла с входящими деталями до контакта с шаром. Замерить размер от торца корпуса до пружины + величина сжатия пружины на 1 мм. Ввинтить гайки опорные в патрубки на величину замеров сжатия пружин. Опорный винт завинтить до упора с шаром. Винт застопорить. Направитель удалить из крана.

Шаровой затвор (шар 3 и седла 4) имеет покрытие на рабочих поверхностях. Для снижения коэффициента трения пары шар х седла рабочие поверхности покрывать антифрикционным твердосплавным покрытием (АТСП). АТСП представляют собой материалы, состоящие из связующей смолы, растворителя, высокодисперсных частиц твердых смазочных материалов, а также функциональных добавок. После нанесения на специально подготовленную поверхность детали, формируется тонкий композиционный слой, обладающий высокими защитными и смазочными свойствами. Такой слой обеспечивает эффективную сухую смазку и защиту от коррозии.

Преимущества технологии АТСП:

Сухая смазка эффективна в запыленных средах.

Высокие противозадирные свойства

Низкий коэффициент трения до 0,03

Широкий диапазон температур от минус 180 до +550 гр.с.

Износостойкость до 400 тыс. циклов.

Устойчивость к химически агрессивным средам - кислотам, щелочам, органическим растворителям и др.;

Работоспособность в вакууме и в условиях радиации;

Толщина покрытия на детали составляет 5-15 мкм и мало влияет на исходную точность размеров;

Высокие противозадирные свойства и несущая способность до 2500 МПа.

Реферат

Полезная модель относится к области арматуростроения и предназначена для использования при изготовлении шаровых кранов для газовой, химической и других областей промышленности.Шаровой кран содержит корпус с входным и выходным каналами и размещенные в нем шаровой затвор с проходным отверстием, посадочно-уплотнительные элементы, шток управления шаровым затвором и имеющий покрытие на рабочих поверхностях, отличающийся тем, что покрытие представляет собой слоистую структуру, причем наружный защитный слой - слой оксида алюминия, подслой - слой алюминия или слой анодируемого алюминиевого сплава.Другой особенностью полезной модели является то, что толщина оксидного слоя составляет 0,07-0,25 мм.Еще одной особенностью полезной модели является то, что слой алюминия или его сплава имеет толщину 0,1-0,5 мм.И еще одной особенностью полезной модели является то, что наружный оксидный слой имеет сотовую структуру. 3 з.п. ф-лы, 2 ил.

Комментарии