Способ изготовления детали с наплавленным покрытием и деталь, изготовленная с использованием этого способа - RU2255845C1

Код документа: RU2255845C1

Чертежи

Описание

Изобретение относится к способам электродуговой наплавки при восстановлении изношенных и упрочнении новых деталей. Целесообразно применение во всех отраслях промышленности, особенно для ответственных деталей, работающих в условиях переменных, динамических нагрузок, а также в сочетании с повышенным износом и коррозией.

Известен способ электродуговой наплавки изделий, при котором ручной дуговой сваркой штучными электродами из различных материалов на плоскую поверхность изделия поочередно наплавляют продольные валики (см. авт. св. СССР №1687406 кл. В 23 К 9/04, 1988). Недостатком способа является то, что процесс наплавки будет прерывистым, а следовательно, непроизводительным.

Известен также способ автоматической электродуговой наплавки под слоем флюса изделий, при котором осуществляют наплавку по спирали наплавляемого непрерывной дугой по меньшей мере одного валика одного слоя наплавляемого металла и удаляют с поверхности валика шлаковую корку (см. авт. св. №1539011, кл. В 23 К 9/04). При наплавке возникают шлаковые включения, которые ухудшают качество наплавляемого покрытия.

Кроме того, вышеуказанные способы не обеспечивают высокую работоспособность изделий, работающих в условиях переменных, динамических нагрузок.

Известен также способ изготовления деталей с наплавленным покрытием и деталь, изготовленная с использованием такого способа (PCT/SU 80/0036; WO 81/03138). Данное техническое решение является наиболее близким по технической сущности и достигаемому эффекту, выбрано за прототип. Этот способ включает электродуговое многослойное наплавление детали плавящимся электродом, механическую обработку и отпуск. Наплавление первого слоя производят так, чтобы обеспечить периодические, непрерывно следующие друг за другом по меньшей мере в одном направлении заглубления основания этого слоя в металл детали, и в качестве плавящегося электрода для наплавления этого слоя используют такой, коэффициент линейного расширения металла которого меньше коэффициента линейного расширения металла детали.

В этом же изобретении (PCT/SU 80/0036; WO 81/03138) описана деталь, изготовленная по этому способу, наиболее близкая к предлагаемой детали. Эта деталь изготовлена так, что пограничная поверхность между деталью и покрытием в зоне сплавления имеет рельефную форму, образованную впадинами и выступами, непрерывно чередующимися между собой по меньшей мере в направлении действия наиболее опасных усилий, возникающих в детали во время ее работы, и в этом же направлении по меньшей мере в пределах толщины зоны сплавления распределены остаточные напряжения сжатия.

Известно, что влияние остаточных напряжений на прочность изделий и их эксплуатационную надежность может быть как положительным, так и отрицательным. Для решения вопроса о положительном или отрицательном влиянии остаточных напряжений необходимо знать величину и характер распределения остаточных напряжений, величину и характер приложения внешних нагрузок, совокупность механических свойств материала, из которого изготовлены детали или конструкции, и только с помощью расчета с учетом различных факторов можно решить вопрос о прочности, надежности и долговечности деталей с учетом влияния среды, в которой они работают. Недостатком прототипа является невозможность управления полями остаточных напряжений в широких пределах.

Задачей изобретения является создание нового способа изготовления детали с наплавленным покрытием или части этой детали и новой детали, изготовленной этим способом, позволяющим повысить эксплуатационные свойства деталей за счет создания в детали заранее спроектированных благоприятных полей остаточных напряжений.

Поставленная задача решается тем, что в способе изготовления детали, включающем получение, по меньшей мере, на ее части покрытия путем электродуговой наплавки плавящимся электродом с образованием, по меньшей мере, одного слоя, механическую обработку и отпуск, по меньшей мере, один слой образуют из предварительно заданных, чередующихся, по меньшей мере, в одном направлении зон с различными коэффициентами линейного расширения входящих в него металлов, при этом, по меньшей мере, одна из зон слоя содержит металл, коэффициент линейного расширения которого меньше коэффициента линейного расширения основного металла детали.

Наплавку выполняют однозаходной или многозаходной. Перед наплавкой в детали протачивают или продавливают канавки с заданными шагом, глубиной и количеством заходов, а образование упомянутого слоя осуществляют путем заплавления канавок металлом с коэффициентом линейного расширения меньшим коэффициента линейного расширения основного металла детали.

По другому варианту перед однозаходной или многозаходной наплавкой в детали предварительно протачивают или продавливают кольцевые канавки с заданным расстоянием между ними и глубиной, при этом в образованном слое получают чередование зон с различными коэффициентами линейного расширения в продольном направлении.

Возможен вариант, когда перед однозаходной или многозаходной наплавкой в детали предварительно прострагивают или продавливают равномерно чередующиеся в окружном направлении канавки с заданным расстоянием между ними и глубиной, при этом в образованном слое получают чередование зон с различными коэффициентами линейного расширения в окружном направлении.

Канавки заплавляют наложением валиков наплавленного металла.

По меньшей мере, первый слоя покрытия получают многозаходной наплавкой, причем наплавляемый металл, по меньшей мере, одного захода имеет коэффициент линейного расширения меньше коэффициента линейного расширения основного металла детали.

Образование, по меньшей мере, одного последующего слоя осуществляют с обеспечением количества заходов наплавленного металла с коэффициентом линейного расширения меньшим коэффициента линейного расширения основного металла детали, отличным от предыдущего слоя.

Предварительно заданные чередующиеся зоны различных металлов, по меньшей мере, первого слоя покрытия получают путем выполнения наплавки кольцевыми валиками или продольными равномерно чередующимися в окружном направлении валиками, количество и расположение которых задают предварительно и часть из которых имеет коэффициент линейного расширения меньше коэффициента линейного расширения основного металла детали.

Кроме того, поставленная задача решается за счет того, что деталь с покрытием, по меньшей мере, на ее части, полученным электродуговой наплавкой плавящимся электродом, содержащим, по меньшей мере, один слой, изготовлена приведенным выше способом.

Поясним связь между заявляемой совокупностью существенных признаков способа и достигаемым техническим результатом.

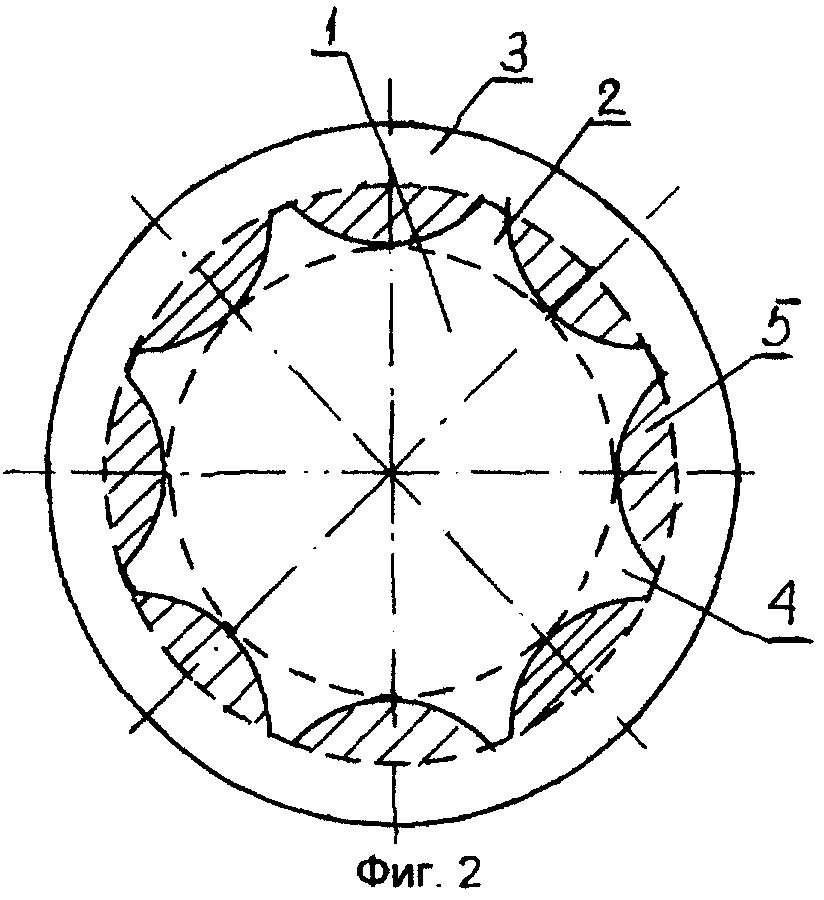

На фиг.1 и 2 схематично представлены соответственно продольный и поперечный разрез детали, наплавленной по заявленному способу. На этих чертежах обозначено: 1- основной металл детали, 2- создаваемый слой с чередующимися зонами различных металлов, 3 - последующие наплавленные слои, 4 - зона слоя, содержащая металл с коэффициентом линейного расширения меньшим коэффициента линейного расширения основного металла детали, 5 - зона слоя, содержащая металл с коэффициентом линейного расширения близким к коэффициенту линейного расширения основного металла детали.

Известно, что зона сплавления основного металла детали и наплавленного металла является наиболее слабой зоной при наплавке металлов (механическая и химическая неоднородности, неблагоприятный комплекс механических свойств, неблагоприятные остаточные напряжения), и вместе с тем определяет усталостную прочность, долговечность и надежность наплавленных деталей. При образовании в слое чередующихся зон различных металлов с различными коэффициентами линейного расширения после операции отпуска наплавленной детали или ее части в этом слое возникают объемные остаточные напряжения, обусловленные различием в коэффициентах линейного расширения. Величина этих остаточных напряжений зависит от ряда параметров: механических и теплофизических свойств металлов, образующих зону перехода, размеров и расположения в слое чередующихся зон с различными коэффициентами линейного расширения, толщины и количества слоев наплавки, составляющих зону перехода. Изменяя эти параметры, можно управлять остаточной напряженностью этого слоя.

При эксплуатации наплавленных деталей напряжения от внешней нагрузки суммируются с предварительно образованными остаточными напряжениями. Эти объемные суммарные напряжения и определяют усталостную прочность, долговечность и надежность деталей в процессе эксплуатации. Учитывая факт, что зона сплавления основного металла детали и наплавленного металла является наиболее слабой зоной, можно существенно повысить усталостную прочность этого слоя, если предварительно создать в нем такие остаточные напряжения, которые приводили бы к ситуации, когда для всех зон этого слоя изменение энергии формоизменения в разрушающей части цикла нагружения (обычно в полуцикле растяжения) было бы меньше по сравнению с изменением энергии формоизменения этих же зон при условии отсутствия остаточных напряжений.

Изменение энергии формоизменения можно характеризовать изменением интенсивности напряжений (или эквивалентным напряжением). Интенсивность напряжений, например, в цилиндрических координатах записывается так:

где σi - интенсивность напряжений,

σr, σz, σt - нормальные радиальные, продольные и окружные напряжения,

τ - касательные напряжения.

Например, рассмотрим изменение интенсивности напряжений, возникающих в цилиндре при равномерном растяжении-сжатии с амплитудой приложенных внешних продольных напряжений ±σ0. Рассматривать будем опасную (разрушающую) часть цикла нагружения - растяжение. На фиг.3 представлен график изменения интенсивности напряжений в указанной части цикла (ось ординат) в зависимости от изменения внешних продольных напряжений от 0 до σ0.

В случае отсутствия предварительно созданных остаточных напряжений эта зависимость для всех точек поперечного сечения цилиндра будет линейной (прямая

1).

В случае реализации заявляемого способа (см. фиг.1) картина будет иной.

Из-за наличия предварительно созданных в слое остаточных напряжений изменение интенсивности суммарных (остаточных и от внешней нагрузки) напряжений будет уже нелинейно зависеть от приложенных внешних продольных напряжений. Для зон слоя с металлом, коэффициент линейного расширения которого меньше коэффициента линейного расширения основного металла детали, это будет кривая 2, а для зон слоя с металлом, коэффициент линейного расширения которого близок к коэффициенту линейного расширения основного металла детали - кривая 3. Очевидно, что при реализации заявленного способа изменение интенсивности напряжений (а значит, и энергии формоизменения) в слое будет существенно ниже, чем при отсутствии предварительно заданных остаточных напряжений. Таким образом, при помощи остаточных напряжений реальное силовое воздействие внешней нагрузки на самый слабый слой (зона перехода от основного металла детали к наплавленному металлу) уменьшается, а значит, долговечность указанного слоя увеличивается, что неизбежно приводит к увеличению усталостной прочности и долговечности всей детали.

Способ осуществляется в следующей последовательности. Предварительно заданные благоприятные остаточные напряжения в заявленном способе создаются для конкретных деталей и соответствующих их условиям работы внешних нагрузок управлением параметрами (механические и теплофизические свойства металлов, образующих зону перехода, размеры и расположение в слое чередующихся зон с различными коэффициентами линейного расширения, толщины и количества слоев наплавки, составляющих зону перехода) на основе расчетного анализа известными методами остаточной напряженности наплавленной детали и ее работы в процессе эксплуатации.

В заявленном способе слой (слои), образующий зону перехода от основного металла детали к наплавленному металлу, может быть образован последовательными механической обработкой поверхности детали, подлежащей наплавке, и наплавлением металла в углубления, полученные при механической обработке. При этом возможны различные виды механической обработки, в частности резание, продавливание.

Вышеупомянутый слой может быть образован наплавкой этого слоя с использованием чередования металлов с различными коэффициентами линейного расширения. При этом хотя бы один из наплавляемых металлов слоя должен иметь коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали. Для этого наиболее целесообразно использовать многозаходную наплавку.

Покрытия в деталях по основному решению могут иметь слои, выполненные из различных металлов. В этом случае целесообразно образовывать переход от одного наплавленного металла к другому наплавленному металлу. При этом этот переход будет содержать, по крайней мере, один слой, который состоит из предварительно заданных, чередующихся по крайней мере в одном направлении зон различных металлов, имеющих между собой различные коэффициенты линейного расширения, при этом, по крайней мере, одна из зон различных металлов, входящих в слой, содержит металл, коэффициент линейного расширения которого меньше коэффициента линейного расширения основного металла детали.

Новым является указанное выше выполнение наплавки, позволяющее практически создать в детали заранее спроектированную благоприятную остаточную напряженность. Поля остаточных напряжений создаются за счет различия в свойствах основного и отдельных зон наплавленного металла. Это является мощным и надежным средством управления полями остаточных напряжений. Применяя различные по свойствам материалы, изменяя на основе корректного расчетного прогноза последовательность их чередования, толщину слоев, глубину внедрения и т.п., мы получаем различную по интенсивности и характеру распределения по сечению детали остаточную напряженность, которая повышает прочность и надежность деталей в процессе эксплуатации, изготовленных или восстановленных описанным способом по заявленному изобретению.

Указанный технический результат реализуется и деталью, изготовленной по этому способу. Деталь с наплавленным покрытием имеет, по крайней мере, один слой из предварительно заданных, чередующихся по крайней мере в одном направлении, зон различных металлов, имеющих между собой различные коэффициенты линейного расширения, при этом по крайней мере одна из зон различных металлов, входящих в слой, содержит металл, коэффициент линейного расширения которого меньше коэффициента линейного расширения основного металла детали. Восстановленные и (или) упрочненные детали успешно эксплуатируются. Например, ресурс упрочненных деталей повысился в 2-8 раз в зависимости от вида детали.

Заявителю не известны какие-либо источники информации, содержащие сведения о технических решениях, идентичных способу и детали настоящего изобретения. В связи с этим можно сделать вывод о соответствии изобретения критерию охраноспособности "новизна".

Заявленная совокупность существенных признаков проявляет новое сверх суммарное свойство, а именно новое выполнение операции наплавки в способе, а также нового наплавленного слоя в детали, изготовленной по заявленному способу, позволяет заранее спроектировать благоприятные поля остаточных напряжений, обеспечивающие повышение долговечности, мехремонтного ресурса надежности в работе, что позволяет сделать вывод о соответствии изобретения охраноспособности "изобретательский уровень".

Заявляемое изобретение промышленно применимо, опробовано в промышленных условиях.

Изобретение иллюстрируется чертежами, на которых изображено:

Фиг.1 - 2 - схематичное изображение продольного и поперечного разреза наплавленной детали, имеющей слой с чередующимися зонами металлов с различными коэффициентами линейного расширения.

Фиг.3 - схематичное изображение зависимости интенсивности напряжений различных зон наплавленной детали от приложенной продольной внешней нагрузки в растягивающей части цикла нагружения.

Фиг.4 - 6 - формирование слоя с чередующимися зонами металлов с различными коэффициентами линейного расширения в случае прорезания в основном металле детали канавки.

Фиг.7 - 10 - формирование слоя с чередующимися зонами металлов с различными коэффициентами линейного расширения в случае их многозаходной наплавки.

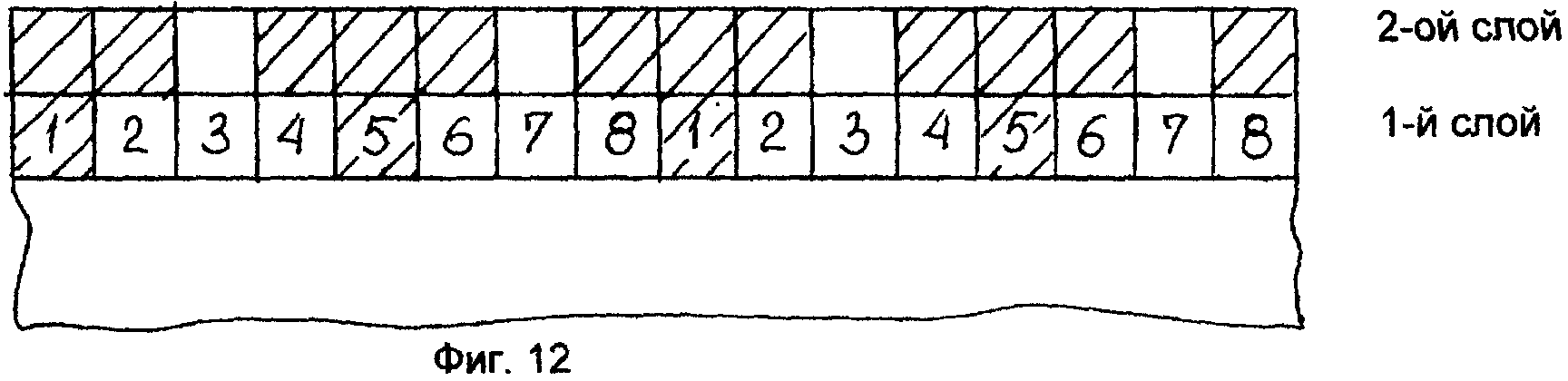

Фиг.11 - 13 - формирование слоя, состоящего из нескольких слоев наплавки, с чередующимися зонами металлов с различными коэффициентами линейного расширения в случае их многозаходной наплавки.

Фиг.14 - 15 - формирование слоя с чередующимися в окружном направлении зонами металлов с различными коэффициентами линейного расширения в случае предварительного прострагивания продольных канавок в основном металле детали.

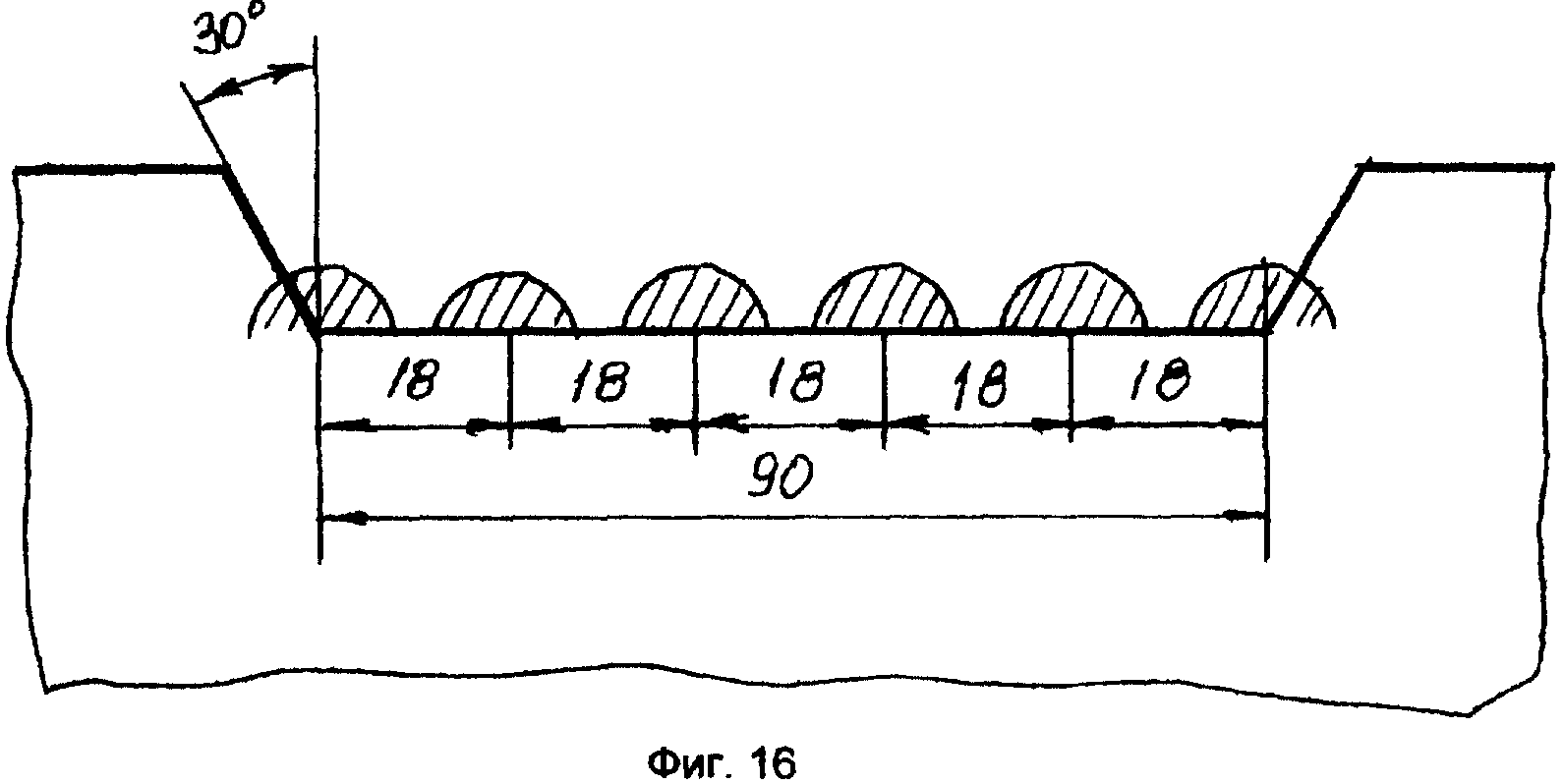

Фиг.16 - 17 - формирование слоя с чередующимися в продольном направлении зонами металлов с различными коэффициентами линейного расширения, образованного наплавкой кольцевых валиков, при восстановлении части поверхности детали.

Практическое осуществление заявленного изобретения иллюстрируется нижеследующими примерами.

Пример 1

Пример относится к изготовлению вала диаметром 250 мм и длиной 4000 мм с антикоррозионным покрытием толщиной 5 мм. Вал, подлежащий наплавке, изготовлен из углеродистой перлитной конструкционной стали с содержанием углерода 0,35% (Сталь 35). Эта сталь имеет коэффициент линейного расширения 14·10-6 1/град.

Наплавка покрытия будет производиться по двухзаходной спирали одного направления с шагом каждой спирали 13 мм.

Для наплавки покрытия вал размещают на наплавочной установке. Наплавочная установка может быть оборудована на обычном токарном станке. На суппорте этого станка размещают наплавочную головку для подачи сварочной проволоки и резцедержатель. Наплавочную установку оборудуют индукционным нагревателем для предварительного подогрева обрабатываемых деталей перед наплавкой.

После установки вала, выполненного в виде поковки, его обдирают по наружной поверхности до диаметра под наплавку.

Далее в резцедержателе закрепляют резец для нарезания равносторонней треугольной резьбы. После этого нарезается канавка глубиной 6 мм и с углом при вершине 60° Канавка нарезается по спирали с шагом 13 мм в соответствии с первым заходом последующей наплавки покрытия (фиг.4). После нарезания канавки конец вала длиной около 250 мм с помощью индукционного нагревателя подогревают до температуры 200°С. После этого снимают или смещают в сторону индукционный нагреватель, устанавливают сварочную головку таким образом, чтобы электродная проволока была бы направлена в вертикальном направлении в вершину прорезанной канавки, и осуществляют заплавление прорезанной канавки в один проход с шагом 13 мм (фиг.5).

В качестве плавящегося электрода используют сварочную проволоку диаметром 2 мм из высокохромистой стали Св-12Х13. Материал этой сварочной проволоки имеет коэффициент линейного расширения 10· 10-6 1/град. В качестве флюса используют флюс АН-26с.

Режим наплавки устанавливают следующим: скорость наплавки около 25 м/час, сварочный ток 200 А, напряжение сварочной дуги 30 В.

Далее производят наплавку второго слоя двухзаходной наплавкой. При этом сварочную головку при начале наплавки первого захода второго слоя устанавливают точно над серединой заплавленной канавки. После наплавки первого захода второго слоя сварочную головку опять подводят к началу наплавляемой поверхности, задают горелке начальное смещение 6,5 мм и осуществляют наплавку второго захода второго слоя. На фиг.6 представлен продольный разрез вала после наплавки второго слоя. Ясно виден слой, сформированный металлами с различными коэффициентами линейного расширения, причем наплавленный металл имеет коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали.

Наплавку последующих слоев производят так же, как и второго слоя, используя те же сварочные материалы и режим наплавки.

После наплавки покрытия нужной толщины вал охлаждают, не прекращая его вращения. Далее производят отпуск вала в вертикальном положении. Для этого вал помещают в шахтную печь в вертикальном положении или на поверхности вала размещают индукционный нагреватель, предварительно обвернув поверхность вала двумя слоями термостойкого материала. Термическую обработку вала с наплавленным покрытием производят при следующем режиме: нагрев со скоростью 80°С в час до температуры 620-650°С, выдержка при этой температуре в течение 4 часов, охлаждение в печи или в индукторе.

Далее производится механическая обработка наплавленного вала.

Пример 2

Этот пример относится к изготовлению судового гребного вала диаметром 400 мм и длиной цилиндрической части, подлежащей наплавке, 6000 мм. Вал должен иметь антикоррозионное покрытие по всей длине цилиндрической части. Вал изготовлен из перлитной конструкционной стали с содержанием углерода 0,4% (Сталь 40). Эта сталь имеет коэффициент линейного расширения 14·10-6 1/град. При изготовлении этого вала с покрытием используют такую же наплавочную установку, как и для примера 1.

Перед наплавкой первого слоя цилиндрическую часть поковки вала протачивают до диаметра под наплавку.

После этого осуществляют подготовку к наплавке первого слоя. Применяется двухзаходная наплавка. В качестве плавящегося электрода первого захода первого слоя используют сварочную проволоку диаметром 2 мм из высокохромистой стали Св-12Х13. Материал этой сварочной проволоки имеет коэффициент линейного расширения 10·10-6 1/град. В качестве флюса используют флюс АН-26с. Режим наплавки устанавливают следующий: скорость наплавки около 28 м/час, сварочный ток 250 А, напряжение сварочной дуги 34 В. Перед началом наплавки один из концов вала нагревают до температуры 250°С.

После этого производят наплавку первого захода первого слоя. Относительный шаг наплавки α задают равным коэффициенту Ψ полноты площади выступающей части наплавляемых валиков. Этот коэффициент Ψ определяется следующим соотношением:

где F - действительная площадь сечения выступающей части наплавляемых валиков металла плавящегося электрода;

В - ширина наплавляемых валиков;

h - высота выступающей части наплавляемых валиков (фиг.7).

При указанных режимах наплавки ширина В наплавляемых валиков будет равна 14 мм, а коэффициент Ψ будет равен 0,67. Известно, что относительный шаг α является отношением расстояния m между валиками к их ширине, и, учитывая условие равенства α=Ψ, расстояние между валиками в наплавленном слое должно составлять 9,4 мм. При этом следует учесть, что наплавляемый валик второго захода должен иметь геометрические размеры близкими к наплавляемому валику первого захода. Шаг Н многозаходной наплавки определяется по формуле:

где D - диаметр вала;

р - количество заходов наплавки;

В нашем случае в соответствии с вышеуказанной формулой шаг наплавки H=18 мм. На фиг.8 показан продольный разрез вала после наплавки первого захода первого слоя.

Далее сварочную головку возвращают в первоначальное положение и задают начальное смещение сварочной головки 9 мм для наплавки второго захода первого наплавляемого слоя. В качестве плавящегося электрода второго захода первого слоя используют сварочную проволоку диаметром 2 мм из стали Св-18ХМА. Материал этой сварочной проволоки имеет коэффициент линейного расширения 14·10-61/град. В качестве флюса используют флюс ОСЦ-45. Режим наплавки устанавливают следующий: скорость наплавки около 20 м/час, сварочный ток 250 А, напряжение сварочной дуги 30 В.

В этом случае геометрические размеры валика близки геометрическим размерам валика первого захода. Наплавку производят с тем же шагом наплавки Н=18 мм. На фиг.9 показан продольный разрез вала после наплавки всего первого слоя.

Затем производят наплавку второго слоя. Второй слой наплавляют с теми же параметрами, что и первый, но второй заход второго слоя выполняют тоже высокохромистой сталью электродной проволоки Св-12Х13. На фиг.10 представлен продольный разрез вала после наплавки второго слоя. Ясно виден слой, сформированный металлами с различными коэффициентами линейного расширения, причем образованы чередующиеся зоны металла, который имеет коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали.

Наплавку последующих слоев производят так же, как и второго слоя, используя те же сварочные материалы и режим наплавки.

После наплавки покрытия нужной толщины вал охлаждают, не прекращая его вращения. Далее производят отпуск вала в вертикальном положении. Для этого вал помещают в шахтную печь в вертикальном положении или на поверхности вала размещают индукционный нагреватель, предварительно обвернув поверхность вала двумя слоями термостойкого материала. Термическую обработку вала с наплавленным покрытием производят при следующем режиме: нагрев со скоростью 80°С в час до температуры 620-650°С, выдержка при этой температуре в течение 4 час, охлаждение в печи или в индукторе.

Далее производится механическая обработка наплавленного вала.

Пример 3

Этот пример относится к изготовлению вала диаметром 80 мм и длиной 2000 мм с наплавленным антикоррозионным и износостойким покрытием. Данная деталь работает в тяжелых условиях знакопеременных и ударных нагрузок. Вал, подлежащий наплавке, изготовлен из углеродистой перлитной конструкционной стали с содержанием углерода 0, 2% (Сталь 20). Эта сталь имеет коэффициент линейного расширения 14·10-6 1/град.

При изготовлении этого вала с покрытием используют такой же станок и устанавливают в основном такие же режимы наплавки, как и в описанных выше примерах. Однако учитывая относительно небольшой диаметр вала и его большую длину, наплавку производят за несколько заходов. Кроме того, учитывая условия работы детали при расчетном проектировании благоприятной остаточной напряженности, было определено, что зона перехода от основного металла детали к наплавленному металлу должна состоять из нескольких наплавленных слоев. В качестве наплавочных материалов для формирования указанной зоны используются те же материалы, что были применены в примере 2 и с аналогичными режимами наплавки.

Применяется 8-заходная наплавка каждого слоя. При этом (по аналогии с примером 2) шаг наплавки будет 75 мм, а смещение сварочной головки при последовательном наложении валиков в слое от 1-го до 8-го будет 75:8=9,4 мм.

На фиг.11 схематично показан продольный разрез вала с наплавленным первым слоем. Здесь номера соответствуют номеру захода наплавки. Заштрихованы валики, наплавляемые сварочной проволокой Св-12Х13, а незаштрихованы валики, наплавленные сварочной проволокой Св-18ХМА. Последовательность наложения валиков по их номерам принимается из условия минимизации изгибных деформаций при наплавке: 1-5-3-7-2-6-4-8.

На фиг.12 и 13 схематично показан продольный разрез вала с наплавленными вторым и третьим слоями. Начиная с третьего слоя, последующие слои наплавки до достижения заданной толщины покрытая с учетом припуска на механическую обработку целиком состоят их металла, наплавленного сварочной проволокой Св-12Х13. На фиг.11-13 видна зона перехода от основного металла детали к наплавленному металлу, сформированная несколькими слоями наплавки с чередующимися зонами металлов с различными коэффициентами линейного расширения, причем образованы чередующиеся зоны металла, который имеет коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали.

Дальнейшая обработка вала осуществляется аналогично описанию примера 1.

Пример 4

Этот пример аналогичен примеру 3, за исключением формирования первого слоя зоны перехода от основного металла детали к наплавленному металлу. В настоящем примере первый слой формируется как первый слой, описанный в примере 1.

На поверхности вала, подготовленного к наплавке, нарезаются две канавки глубиной 8 мм и с углом при вершине 60°. Канавки нарезается по спирали с шагом 75 мм в соответствии с первым и пятым заходами последующей наплавки покрытия (фиг.11). Далее обе канавки заплавляются в один проход, каждая, как это описано в примере 1. Таким образом, первый слой зоны перехода от основного металла детали к наплавленному металлу будет состоять из заплавленных высокохромистой проволокой Св-12Х13 канавок, соответствующих 1-му и 5-му заходам наплавки, и находящимся между этими заплавленными канавками основным металлом детали.

Остальные операции, производимые над наплавляемым валом, соответствуют изложенному в примере 3.

Пример 5

Этот пример аналогичен примеру 1. Отличие состоит в том, что в целях обеспечения меньшего перемешивания наплавленного металла и основного металла детали, а также уменьшения тепловложения в процессе заплавления прорезанной канавки, процесс заплавления прорезанной канавки производится в два прохода, но при силе сварочного тока на 40-50% меньшей, чем было принято в режиме, примененном в примере 1.

Остальные операции, производимые над наплавляемым валом, соответствуют изложенному в примере 1.

Пример 6

Этот пример относится к изготовлению вала диаметром 70 мм и длиной 1000 мм с покрытием, обеспечивающим повышенное сопротивление износу. Вал является тяжелонагруженным, передающим крутящий момент. Он изготовлен из углеродистой перлитной конструкционной стали с содержанием углерода 0,35% (Сталь 35). Эта сталь имеет коэффициент линейного расширения 14·10-6 1/град.

Перед наплавкой покрытия на поверхности вала прострагивается 16 равномерно распределенных по окружности продольных канавок глубиной 6 мм, имеющих треугольное поперечное сечение с углом при вершине 60° (фиг.14). Далее вал устанавливается на наплавочную или сварочную установку, обеспечивающую автоматическую наплавку продольных валиков. С помощью индукционного нагревателя или газовой горелки вал подогревают до температуры 200°С. После этого канавки заплавляют в один проход каждую. Для уменьшения возможных изгибных деформаций, возникающих в процессе заплавления канавок, последовательность заплавления канавок выбирают таким образом, чтобы последующая заплавляемая канавка находилась бы по диаметру поперечного сечения вала напротив предыдущей заплавленной канавки.

В качестве плавящегося электрода используют сварочную проволоку диаметром 2 мм из высокохромистой стали Св-12Х13. Материал этой сварочной проволоки имеет коэффициент линейного расширения 10·10-6 1/град. В качестве флюса используют флюс АН-26с.

Режим наплавки устанавливают следующим: скорость наплавки около 25 м/час, сварочный ток 200 А, напряжение сварочной дуги 30 В.

Далее вал устанавливают на наплавочную установку, описанную в примере 1, и подогревают его до температуры 200°С. Затем осуществляют наплавку покрытия 8-заходной наплавкой, аналогичной наплавке третьего и последующих слоев, описанных в примере 4. После завершения процесса наплавки выполняют операции, описанные в примере 1.

На фиг.15 представлен поперечный разрез наплавленного вала. Ясно виден слой, сформированный металлами с различными коэффициентами линейного расширения, причем образованы чередующиеся в окружном направлении зоны металла, который имеет коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали.

Пример 7

Этот пример относится к восстановлению штока насоса диаметром 100 мм, на поверхности цилиндрической части которого в процессе эксплуатации образовался участок значительного износа длиной около 60 мм. Шток изготовлен из перлитной конструкционной низколегированной стали с содержанием углерода 0,4% и хрома около 1,0% (Сталь 40Х). Эта сталь имеет коэффициент линейного расширения 14·10-6 1/град. При восстановлении этого штока используют такую же наплавочную установку, как и для примера 1.

Перед наплавкой штока на токарном станке производят проточку изношенного участка (см. фиг.16). Затем шток устанавливают на наплавочную установку и подогревают с помощью индукционного нагревателя место проточки, увеличенное на 100 мм по концам этого места, до температуры 250°С. Затем нагреватель убирают или сдвигают в сторону.

Наплавку первого слоя проточенного места производят кольцевыми валиками. Сначала выполняют наплавку 6-ти кольцевых валиков высокохромистой сварочной проволокой Св-12Х13 диаметром 2 мм под слоем флюса (фиг.16). Материал этой сварочной проволоки имеет коэффициент линейного расширения 10·10-6 1/град. В качестве флюса используют флюс АН-26с. Режим наплавки устанавливают следующий: скорость наплавки около 28 м/час, сварочный ток 250 А, напряжение сварочной дуги 34 В. Затем производят наплавку 5-ти кольцевых валиков сварочной проволокой Св-18ХМА диаметром 2 мм под флюсом ОСЦ-45. Эти валики располагаются посередине между уже наплавленными валиками их сварочной проволоки Св-12Х13. Режим наплавки устанавливают следующий: скорость наплавки около 20 м/час, сварочный ток 250 А, напряжение сварочной дупи 30 В. Таким образом образуют первый слой, сформированный металлами с различными коэффициентами линейного расширения, причем образованы чередующиеся зоны металла, который имеет коэффициент линейного расширения меньший, чем коэффициент линейного расширения основного металла детали (фиг.17).

Последующие слои наплавляют двухзаходной наплавкой сварочной проволокой Св-12Х13 с шагом 18 мм с использованием вышеуказанного режима наплавки, но с уменьшенной на 20% силой тока. Наплавку последующих слоев производят до заполнения наплавленным металлом всего проточенного места штока с учетом припуска на механическую обработку.

После наплавки покрытия нужной толщины шток охлаждают, не прекращая его вращения. Далее производят отпуск штока в вертикальном положении. Для этого на поверхности штока (зона наплавки, увеличенная по концам наплавки на 100 мм) размещают индукционный нагреватель, предварительно обвернув поверхность штока двумя слоями термостойкого материала. Термическую обработку вала с наплавленным покрытием производят при следующем режиме: нагрев со скоростью 100°С в час до температуры 620-650°С, выдержка при этой температуре в течение 3 часов, охлаждение в печи или в индукторе.

Далее производится механическая обработка наплавленного штока.

При осуществлении заявленного изобретения при многослойной наплавке или при нарезании канавок могут использоваться спирали различного направления при наплавке различных слоев или при многозаходном нарезании канавок. Так как при этом производятся действия, аналогичные описанным в примерах, в тексте нет повторов описания.

Приведенные примеры демонстрируют приемы, позволяющие практически создавать в обрабатываемых деталях предварительно спроектированные на основании расчетного анализа благоприятные поля остаточных напряжений. Проектирование благоприятных полей остаточных напряжений осуществляется известными методами с использованием параметров, которые были представлены выше.

Использование заявленного изобретения позволяет восстанавливать изношенные или поврежденные детали с обеспечением эксплуатационных свойств не ниже новой (неповрежденной) детали; упрочнять неповрежденные детали; заменять материалы, применяемые для изготовления деталей, на более дешевые без снижения эксплуатационных свойств; обеспечивать работоспособность обработанных деталей в кризисных (аварийных) ситуациях в условиях начавшегося разрушения.

Реферат

Изобретение может быть использовано при восстановлении или упрочнении электродуговой наплавкой изношенных деталей или изготовлении новых деталей, работающих в условиях переменных, динамических нагрузок, а также в сочетании с повышенным износом и коррозией. По меньшей мере, на части детали получают покрытие путем электродуговой наплавки плавящимся электродом с образованием, по меньшей мере, одного слоя. Упомянутый слой образуют из предварительно заданных, чередующихся, по меньшей мере, в одном направлении зон с различными коэффициентами линейного расширения входящих в него металлов. По меньшей мере, одна из зон слоя содержит металл с коэффициентом линейного расширения меньшим коэффициента линейного расширения основного металла детали. Образование слоя осуществляют путем заплавления предварительно изготовленных канавок или наложением валиков. Изобретение позволяет повысить эксплуатационные свойства деталей за счет создания в детали заранее спроектированных благоприятных полей остаточных напряжений. 2 н. и 8 з.п. ф-лы, 17 ил.

Комментарии