Шаровой кран-конденсатосборщик - RU2327073C1

Код документа: RU2327073C1

Чертежи

Описание

Изобретение относится к трубопроводной арматуре, в частности к шаровым кранам для газовых магистральных и технологических трубопроводов.

Технические возможности шаровых кранов определены в нормативно-технических документах (НТД) и в справочной литературе и зависят в основном от показателей назначения, надежности, технологичности, ремонтопригодности и срока эксплуатации (службы в годах или циклах), унификации и патентно-правовых.

Так для равнопроходных шаровых кранов внутренний диаметр DN должен быть равен внутреннему диаметру магистральной (привариваемой) трубы D. Внутренний диаметр магистральной или привариваемой в технологических трубопроводах трубы D принимают на основе гидравлического и технологического расчета в зависимости от массового (коммерческого) расхода газа Q=fD2,6 при коэффициенте гидропотерь в кранах от 2 до 5% (см. В.Ф.Новоселов, А.И.Гольянов, Е.М.Муфтахов. Типовые расчеты при проектировании и эксплуатации газопроводов, М.: Недра, 1982, с.24-28).

Шаровые краны могут изготавливаться с проходным диаметром DN полнопроходные и с суженным проходом на одну D1N или две ступени. Суженные краны имеют коэффициенты гидравлического сопротивления больше, чем у полнопроходных, в 1,8-2,0 раза при сужении на одну ступень D1N (Dy) с потерей напора, как на прямом участке трубы длиной (1,8-2,0)L, где L - строительная длина крана (см. Д.Ф.Гуревич, И.Н.Заринский, Ю.К.Кузьмин. Справочник по арматуре для газо- и нефтепроводов. Л.: Недра, 1988, с.97). Диаметр D1N суженного крана становится определяющим в зависимости Q=fD12, 6 при определении пропускной способности трубопровода и не может быть применен как кран-конденсатосборщик при эксплуатации в трубопроводе.

Требования к эксплуатации трубопроводов для горючих, токсичных и сжиженных газов были представлены в ПУГ-69 (см. Справочник по арматуре для газо- и нефтепроводов. Л.: Недра, 1988, с.17), которые потом были переизданы в «Правилах безопасности при эксплуатации магистральных трубопроводов 1984 года», и в ПБ 03-108-96 «Правила устройства и безопасной эксплуатации технологических трубопроводов», переизданных в ПБ 03-585-03 серия 03, Выпуск 25.

В магистральных трубопроводах согласно п.3.77 «При наличии в газе конденсата должно быть установлено оборудование для его улавливания и емкости для сбора, перекачки и утилизации газоконденсата», а в технологических трубопроводах согласно ПБ 03-585-03, п.5.2.3 «Трубопроводы, в которых возможна конденсация продукта, должны иметь дренажные устройства... в виде конденсатоотводчиков...», а согласно п.5.2.14 «Все виды конденсатоотводящих устройств и все дренажные трубопроводы, размещенные вне помещений, должны быть надежно защищены от замерзания теплоизоляцией и обогревом».

В шаровых кранах магистральных трубопроводов для сброса конденсата из полости корпуса крана служит штуцер 33, к которому приварена трубка с концом, выведенным на верх крана (см. Справочник по арматуре для газо- и нефтепроводов, Л.: Недра, 1988, с.133-134, рис.3.13). Кран выполнен с внешним дренажным трубопроводом, не утеплен и не обеспечил требований п.5.2.14 ПБ 03-585-03.

ОАО «Газпром» в январе 1995 года ввело в действие «Технические требования на шаровые запорные краны DN 50-1400; класс 400, 600, 900, закупаемые по импорту», в п.2.1 которых указано: «Краны должны быть равнопроходными, конструкция проточной части арочного затвора не должна препятствовать пропуску очистных устройств». Минимальные диаметры проходов кранов должны соответствовать требованиям стандарта APJ-6D, часть 4.

Стандарт США APJ-6D «Технические условия на трубопроводные клапаны (задвижки, вентили, шаровые и обратные клапаны)», часть 4 основан на дюймовой системе мер и существенно отличается от метрической системы мер, действующей в России на трубы и шаровые краны при назначении проходного диаметра DN и строительной длины L в кранах.

ОАО «Газпром» в 1998 году переиздало «Технические требования...» 1995 года в ОТС-ЗРА-98, сохранив требования в размерам DN и L согласно стандарта APJ-6D, часть 4, и распространило их на российские заводы - изготовители арматуры.

«ОТТ АРМГА3-2006» - «Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром»» - проект взамен ОТС-ЗРА-98; ссылку на APJ-6D, часть 4 на DN и L убрали и заменили на ГОСТ 28338-89 для DN и ГОСТ 28343, ГОСТ 28908 для L.

Известен шаровой кран по патенту №2226632, F 16 K 5/06, F 16 K 27/10, содержащий сварной корпус с входным и выходным патрубками, сваренными центральным швом, вваренный фланец под шпиндель (втулку) и съемный фланец под привод пробки, шаровую поворотную равнопроходную пробку под опоры (съемную верхнюю и вваренную в корпус нижнюю), два подпружиненных седла с уплотнительными кольцами, установленных в патрубки с возможностью взаимодействия с поверхностью шаровой пробки. Шаровой кран выполнен с равнопроходным отверстием DN японских фирм «Кобе-Стил» и «Кубота» с размерами по DN и L по стандарту APJ-6D.

Известный шаровой кран имеет следующие недостатки.

- В кране отсутствует дренажный трубопровод.

- Проходной диаметр крана D1N выполнен по APJ-6D с размером меньше внутреннего диаметра магистральной трубы D, кран с суженным проходом. Конденсат при прохождении через кран с уменьшенным диаметром «подпрыгивает» вверх и пролетает с увеличенной скоростью через кран. Краны с DN 300-1400 мм, изготовленные по APJ-6D, имеют уменьшенный проходной диаметр D1N по сравнению с внутренним диаметром магистральной трубы D на 1,0-5,5%%.

- Кран не технологичен. Механическую обработку отверстий в пробке и в корпусе под опоры выполняют в сваренном корпусе, а защита уплотнительных колец седел от засорения их стружкой в предложенном способе не предусмотрена.

- Уплотнительные кольца седел не защищены от разрушения твердыми предметами, попадающими в зазор между пробкой и седлом из трубопровода.

- Кран не ремонтопригоден. При разрезке крана по сварному шву на две симметричные части и их разъединении необходимо: разрезать втулку верхней опоры, нижнюю опору и пробку для освобождения нижней опоры из пробки (см. фиг.2).

Известен шаровой кран по патенту №41504, F16 K 5/20, который содержит неразъемный корпус с входным и выходным патрубками, шаровую поворотную пробку на опорах, размещенную в корпусе и содержащую сферическую оболочку, опоры и кожух, сваренные между собой, седла с уплотнительными кольцами, установленными в патрубках с возможностью взаимодействия с поверхностью шаровой пробки, и пружины, поджимающие седла к пробке. Кран равнопроходный, проходной диаметр DN пробки, патрубков и седел равен внутреннему диаметру D привариваемой трубы. Пробка выполнена с центральным отверстием для слива конденсата в корпус. Корпус сварен центральным швом. Внешний дренажный трубопровод не показан. Кран принят в качестве прототипа.

Однако известный шаровой кран имеет существенные недостатки.

- Кран не может выполнять функцию конденсатосборщика. Центральное отверстие в пробке только переливает часть проходящего конденсата из пробки в корпус.

- Дренажный трубопровод расположен на внешней части корпуса крана, не утеплен и может замерзать (см. Справочник по арматуре для газо- и нефтепроводов. Л.: Недра, 1988, с.133-137, рис.3.13, позиция 33, рис.3.15, позиция 21 и каталог «Трубопроводная арматура для газовой промышленности», часть 1 «Краны шаровые. Затворы (клапаны) обратные», ОАО «Газпром», Подольск, 1998, с.69-74, 87-92, 93-110).

- Корпус крана, сваренный из двух полукорпусов, не позволяет разместить трубопровод внутри корпуса.

- Внешняя форма патрубков не обеспечивает текущий (периодический) контроль герметичности пробки седлами при закрытом положении крана и контроль износа уплотнительного кольца седла.

- Зазор между пробкой и седлом не защищен от попадания твердых предметов под уплотнительное кольцо седла и его разрушения при повороте пробки.

- Кран не пригоден для ремонта в условиях предприятий ОАО «Газпром» и для продления срока службы по замене изношенного уплотнительного кольца седла.

Технической задачей предлагаемого изобретения является расширение технических возможностей крана в части улавливания и отбора, сбора и удаления конденсата из трубопровода и продление срока службы крана по герметичности.

Техническая задача решается за счет того, что в предлагаемом шаровом кране, содержащем сварной корпус с входным и выходным патрубками, дренажный трубопровод, фланцы под шпиндель и привод пробки, шаровую равнопроходную поворотную на опорах пробку и два подпружиненных седла с уплотнительными кольцами и обоймами, установленными в патрубки с возможностью взаимодействия с поверхностью шаровой пробки:

- шаровая равнопроходная поворотная на опорах пробка различных способов изготовления выполнена с центральной расточкой диаметра DN с размером D1 больше внутреннего диаметра магистральной трубы D на длине L1 и двумя сливными отверстиями с заходными фасками, расположенными у торцов расточки по центру низа пробки;

- дренажный трубопровод выполнен из двух частей, внутренней и внешней, из которых внутренняя часть выполнена в форме криволинейной трубы со скошенным входным и прямым выходным торцом, приваренным к переходу для выхода из корпуса, а внешняя часть выполнена из трубы, приваренной к корпусу, шарового запорного крана и выходного патрубка;

- сварной корпус выполнен из полукорпуса и двух патрубков, собранных с шаровой равнопроходной поворотной пробкой, двумя седлами и между собой под два односторонних замковых шва, приваренного дренажного трубопровода и съемного фланца под привод пробки, при этом

• полукорпус выполнен в форме цилиндрической обечайки и фланца под шпиндель в форме патрубка, сваренного с обечайкой нормально к ее оси посередине ее длины, принятой в зависимости от возможности размещения и приварки криволинейной трубы внутренней части дренажного трубопровода к обечайке, от наружного диаметра фланца под шпиндель и наибольшего удаления замковых сварных швов от уплотнительных колец седел при сварке корпуса, с торцевыми расточками диаметров под шпиндель и под патрубки в обечайке, а

- каждый патрубок содержит сферический патрубок, два упора под подшипники опор шаровой равнопроходной поворотной пробки, трубопровод подачи газа из трубопровода в корпус и обратный клапан с отверстием под съемный манометр, из которых сферический патрубок выполнен с наружной сферической поверхностью положительной и отрицательной кривизны в зоне размещения подпружиненного седла и цилиндрической формы в зоне торца малого диаметра обоймы седла и с внутренней поверхностью в форме концентрических ступенчатых цилиндрических поверхностей от проходного диаметра DN до диаметра выступа замка для сборки с полукорпусом и параллельными торцами ступеней, а нижний упор входного патрубка выполнен с кольцевой выемкой. Кроме того, каждое подпружиненное седло с уплотнительным кольцом и обоймой снабжено защитным подпружиненным латунным кольцом, контактирующим с шаровой поверхностью пробки и установленным в обойме в глухом кольцевом пазу с отверстиями под пружины, пружинами, поджимающими защитное кольцо к пробке, и стопорными винтами, удерживающими защитное кольцо от выпадания из обоймы под действием пружин.

Существенные признаки предлагаемого изобретения и причинно-следственная связь каждого из них с техническим результатом:

- шаровая равнопроходная поворотная на опорах пробка различных способов изготовления выполнена с центральной расточкой проходного диаметра DN с размером D1 больше внутреннего диаметра магистральной трубы D на длине L1 и двумя сливными отверстиями с заходными фасками, расположенными у торцов расточки по центру низа пробки, что позволяет:

• применять в кране пробки литые, кованые, штампосварные,

• улавливать конденсат расточенным участком пробки с DN на D1 на длине L1=(0,90-0,92)L, где L - длина пробки, и сливать его через два отверстия с заходными фасками в корпус крана. Пробка расширила технические возможности, стала выполнять функцию запорного узла крана вместе с седлами, конденсатоулавливателя и переливателя конденсата в корпус крана, дополнительно обеспечивать требования п.3.77 «Правил безопасности при эксплуатации магистральных трубопроводов: шаровая пробка - конденсатоулавливатель.

- дренажный трубопровод выполнен из двух частей, внутренней и внешней, что позволило изменить температуру конденсата в дренажном трубопроводе с температуры окружающей среды (от -60°C до +55°C) на температуру рабочей среды (от -10°C до +80°C), исключить замерзание внутреннего дренажного трубопровода и выполнить требование п.5.2.3 и п.5.2.14 ПБ 03-585-03;

- сварной корпус выполнен из полукорпуса и двух патрубков, собранных с пробкой-конденсатоуловителем, двумя седлами и между собой под два односторонних замковых шва, приваренного дренажного трубопровода и съемного фланца под привод пробки, что позволяет:

• собирать конденсат в корпусе крана, отобранный из трубопровода пробкой - конденсатоуловителем,

• разместить внутреннюю часть дренажного трубопровода в полукорпусе в зоне температуры рабочей среды,

• расширить технические возможности крана: кран - запорная арматура и кран-конденсатосборщик,

• ремонтировать кран на предприятиях ОАО «Газпром» разрезкой и восстановлением одного из замковых швов,

• продлить срок службы крана до списания (до 40 лет) за счет ремонта крана.

- каждый патрубок содержит сферический патрубок, два упора под подшипники опор шаровой равнопроходной поворотной пробки, трубопровод подачи газа из трубопровода в корпус и обратный клапан с отверстием под съемный манометр, которые:

• патрубки с наружной и внутренней формой обеспечивают минимальные размеры крана по строительной длине при размещении седел и сборке с полукорпусом,

• отрицательная кривизна наружной поверхности обеспечивает равные условия напряженно-деформированного состояния стенки патрубка в зоне поршневого кольца седла при давлении в кране от 0,1 МПа до 1,1 Py за счет сжатия дуги в хорду,

• цилиндрическая форма наружной поверхности в зоне торца малого диаметра обоймы седла и проходного диаметра патрубка обеспечивает контроль зазора А между торцами патрубка и обоймы седла, оценивающего износ уплотнительного кольца седла ультразвуковым, рентгеновским или магнитографическим методами контроля, и необходимость вырезки крана из трубопровода для ремонта,

• внутренняя поверхность в форме концентрических ступенчатых цилиндрических поверхностей от проходного диаметра DN до диаметра выступа замка сборки с полукорпусом обеспечивает повышение точности сборки патрубков с полукорпусом, седел с пробкой и повышение герметичности пробки в кране,

• параллельные торцы ступеней цилиндрических поверхностей, в частности под поршневое кольцо и под пружины, прижимающие седло к пробке, способствуют обеспечению герметичности пробки от 0,1 МПа до 1,1 Py.

- каждый патрубок содержит два упора под подшипники опор шаровой равнопроходной поворотной на опорах пробки, из которых нижний упор входного патрубка выполнен с выемкой, что расширяет технические возможности нижнего упора патрубка за счет выполнения выемки для прохода и размещения входного участка криволинейной дренажной трубы;

- каждый патрубок содержит трубопровод подачи газа из трубопровода в корпус, что обеспечивает удаление конденсата из корпуса крана через дренажный трубопровод давлением транспортируемого газа при положении крана в трубопроводе открытом, закрытом и при переустановке крана в трубопроводе - замене положения выходного патрубка на входной;

- каждый патрубок содержит обратный клапан с отверстием под съемный манометр, что расширяет технические возможности по сроку службы крана по герметичности. Съемные манометры при закрытом положении крана оценивают по показаниям давления на входном и выходном патрубках состояние герметичности пробки в кране и срок службы крана до предельного состояния по герметичности (по величине протечек);

- каждое подпружиненное седло с уплотнительным кольцом и обоймой снабжено защитным подпружиненным латунным кольцом, контактирующим с шаровой поверхностью пробки и установленным в обойме в глухом кольцевом пазу с отверстием под пружины, пружинами, поджимающими защитное кольцо к пробке, и стопорными винтами, удерживающими защитное кольцо от выпадания из обоймы под действием пружин, которые обеспечивают:

• защиту уплотнительного кольца седла от разрушения твердыми предметами при повороте пробки, попавшими из трубопровода в зазор между пробкой и седлом,

• продление срока службы крана по герметичности пробки до полного износа уплотнительного кольца на величину Z,

• снижение нормы расхода смазки для восстановления герметичности пробки до 10 раз при одноразовой запрессовки смазки в кран,

• свободный проход через кран диагностического оборудования при эксплуатации трубопровода.

Предлагаемый шаровой кран-конденсатосборщик схематично представлен на чертежах.

На фиг.1 показан общий вид крана-конденсатосборщика в открытом положении, где

Py - условное давление в МПа и направление движения газа,

DN - проходной диаметр крана, DN=D,

D - внутренний (расчетный) диаметр магистральной трубы,

D1 - диаметр расточки пробки-конденсатоуловителя,

L1- длина расточки пробки-конденсатоуловителя,

Z - зазор между пробкой и седлом,

А - зазор между торцами патрубка и седла.

На фиг.2 показан общий вид пробки-конденсатоуловителя, где

DN - проходной диаметр пробки,

D1 - диаметр расточки-конденсатоуловителя,

L - длина пробки,

L1 - длина расточки-конденсатоуловителя.

На фиг.3 показан общий вид полукорпуса-конденсатосборщика, где

D2 - наружный диаметр фланца под шпиндель,

D3 - диаметр для сборки под замковый шов с патрубками,

L2 - длина обечайки полукорпуса,

l - глубина расточки для сборки под замковый шов с патрубками.

На фиг.4 показан общий вид дренажного трубопровода и полукорпуса-конденсатосборщика по Б-Б, фиг.3.

На фиг.5 показан общий вид патрубка (входного), где

R1 - радиус положительной кривизны,

R2 - радиус отрицательной кривизны,

D3 - диаметр для сборки под замковый шов с полукорпусом,

l1 - длина выступа под замковый шов с полукорпусом.

На фиг.6 показан вид выемки в нижнем упоре под дренажный трубопровод, вид В, фиг.5.

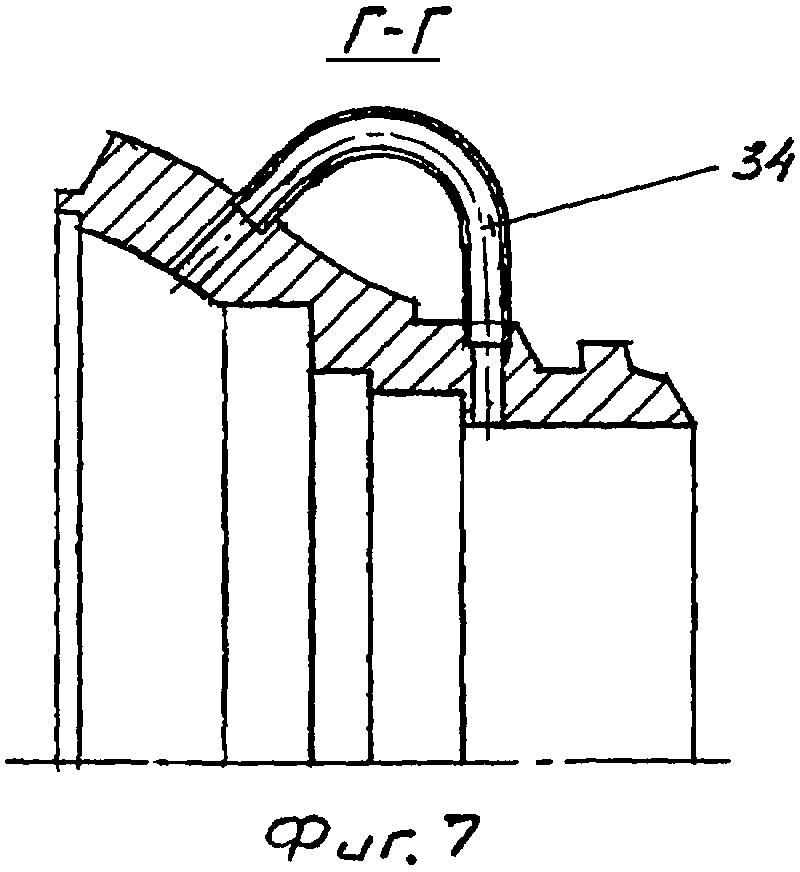

На фиг.7 показан вид трубопровода подачи транспортируемого газа в корпус крана, вид Г-Г, фиг.6.

На фиг.8 показан вид седла в сечении каналов подвода смазки (герметика) к пробке.

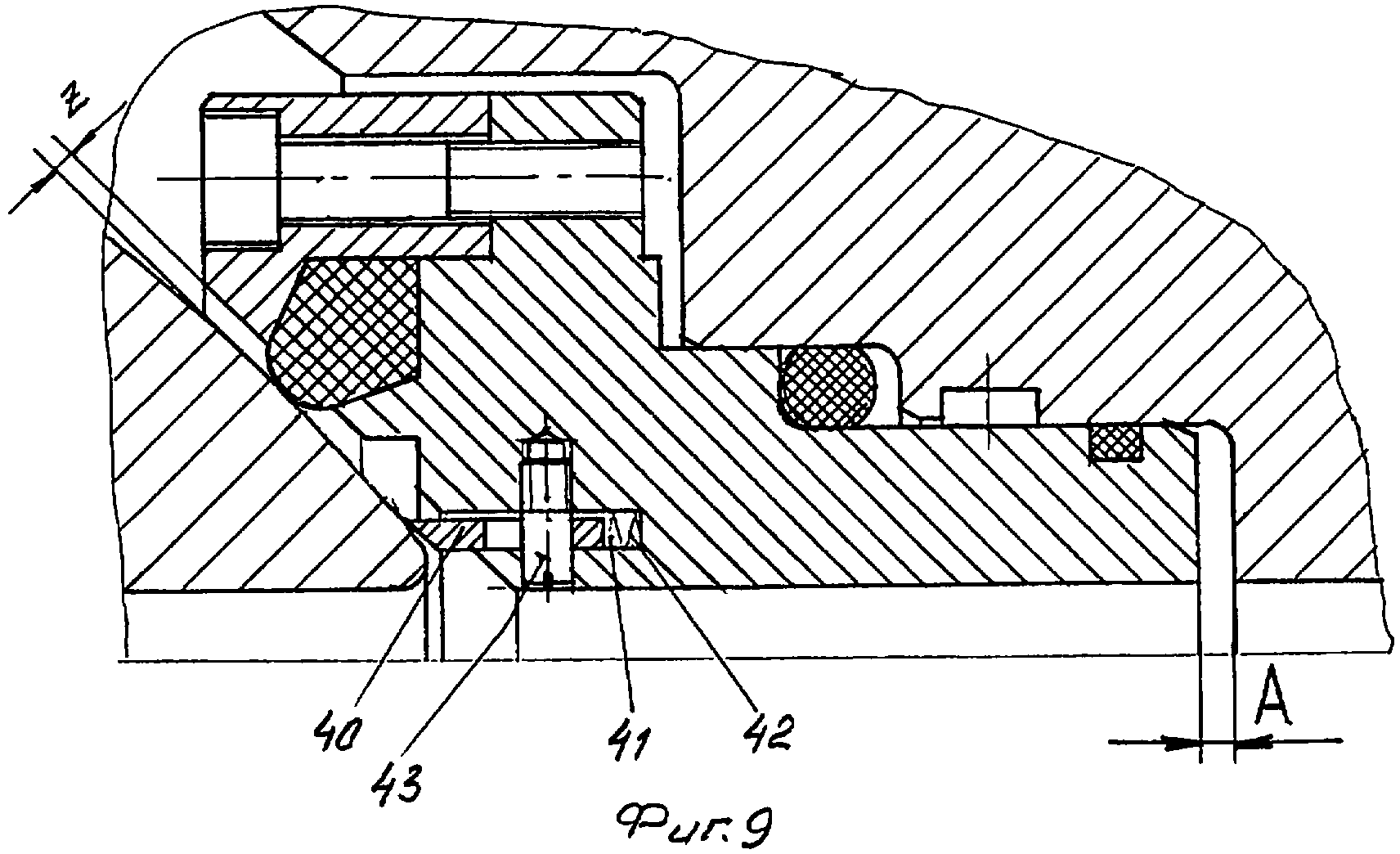

На фиг.9 показан вид седла в сечении стопорения защитного кольца.

На фиг.10 показан вид корпуса крана при ремонте.

Предлагаемый шаровой кран-конденсатосборщик (см. фиг.1) содержит корпус, сваренный из полукорпуса 1, входного 2 и выходного 3 патрубков, шаровую равнопроходную поворотную на опорах пробку-конденсатоуловитель 4, два седла 5, прижатых к пробке 4 пружинами 6, съемный фланец под привод 7 (пневмогидропривод), шпиндель 8, штифты 9 привода шпинделя 8, штифты 10 для привода пробки 4 от шпинделя 8, уплотнения 11 подшипника 12 шпинделя 8 и двух подшипников 13 пробки 4. Каждый патрубок 2 и 3 содержит обратные клапаны 14 под съемные манометры 15. Полукорпус 1 содержит отверстие и глухую пробку 16 для слива протечек при испытании крана на герметичность. Кран устанавливают на опору 17 и приваривают к магистральным трубам 18.

Кран равнопроходный, DN=D, двусторонней установки по направлению движения газа, конденсатосборщик.

Шаровая равнопроходная поворотная на опорах пробка 4 различных способов изготовления (точеная из проката, кованая, литая, штампосварная) длиной L (см. фиг.2) выполнена с центральной расточкой проходного диаметра DN с размером D1 больше внутреннего диаметра магистральной трубы D на длине L1 и двумя сливными отверстиями 19 с заходными фасками. Расточка диаметра D1 на длине L1 выполнена под прямым углом для отсечки и улавливания конденсата, а сливные отверстия расположены у торцов расточки по центру низа пробки для перелива конденсата из пробки в корпус. Размеры D1 и L1 принимают из условия жесткости пробки для обеспечения ее герметичности в кране. В верхней части пробка снабжена технологическими резьбовыми отверстиями 20.

Сварной корпус (см. фиг.1) выполнен из полукорпуса 1 и двух патрубков: входного 2 и выходного 3, собранных между собой под два односторонних замковых шва, и съемного фланца под привод.

Полукорпус 1 выполнен (см. фиг.3 и 4) в форме цилиндрической обечайки 21 и фланца под шпиндель в форме патрубка 22 с наружным диаметром D2, сваренного с обечайкой 21 нормально к ее оси посередине ее длины L2. Длина L2 принята в зависимости от диаметра D2, возможности размещения и приварки криволинейной трубы 23 внутренней части дренажного трубопровода к обечайке 21 посредством перехода 24 для выхода из полукорпуса и наибольшего удаления двух замковых сварных швов от уплотнительных колец седел при сварке корпуса. Фланец 22 выполнен с торцевыми расточками под шпиндель 8, а обечайка 21 выполнена с торцевыми расточками диаметром D3 на глубину l для сборки с патрубками 2 и 3 и отверстием с пробкой 16.

Внешний дренажный трубопровод (см. фиг.4) выполнен из трубы 25, приваренной к обечайке 21, шарового запорного крана 26 и выходного патрубка 27. Внутренний дренажный трубопровод выполнен в форме криволинейной трубы 23 со скошенным входным торцом, расположенным по центру низа полукорпуса. Уровень собранного конденсата в корпусе крана зависит от диаметра D1 расточки (впадины) в пробке 4.

Каждый входной 2 и выходной 3 патрубок содержит (см. фиг.5) сферический патрубок 28, два упора 29, обратный клапан 14 с отверстием под съемный манометр 15 (см. фиг.1).

Сферический патрубок 28 (см. фиг.5) выполнен с наружной сферической поверхностью положительной кривизны R1 , отрицательной кривизны R2 в зоне размещения подпружиненного седла, цилиндрической формы 30 и каналов 31 для подвода смазки к седлу в зоне малого диаметра обоймы седла. Внутренняя поверхность сферического патрубка 28 выполнена в форме концентрических ступенчатых цилиндрических поверхностей от проходного диаметра DN до диаметра D3 выступа 32 длиной l1 замка сборки с полукорпусом и параллельными торцами ступеней. Нижний упор 29 входного патрубка 2 выполнен с кольцевой выемкой 33 (см. фиг.5 и 6) для прохода и размещения входного участка криволинейной трубы 23 внутреннего дренажного трубопровода. Каждый патрубок содержит (см. фиг.7) трубопровод 34 подачи транспортируемого газа в корпус для удаления конденсата из корпуса крана.

Каждое седло 5 (см. фиг.8 и 9), прижатое к пробке 4 пружинами 6 с зазором Z, при изготовлении крана содержит уплотнительное полиуритановое кольцо 35, обойму 36, резиновое поршневое кольцо 37, каналы 38 подвода смазки (герметика) к пробке 4 от каналов 31 патрубка 2 или 3 и защитное резиновое кольцо 39, удерживающее смазку (герметик) от прохода в зазор А и в кран. Каждое седло 5 снабжено защитным подпружиненным латунным кольцом 40, контактирующим с шаровой поверхностью пробки 4 и установленным в обойме 36 в глухом кольцевом пазу 41 с отверстиями под пружины. Пружины 42 поджимают защитное кольцо 40 к пробке 4, а стопорные винты 43 удерживают защитное кольцо 40 от выпадания из кольцевого паза 41 обоймы 36 под действием пружин 42.

Предлагаемый шаровой кран-конденсатосборщик при эксплуатации имеет расширенные технические возможности и выполняет функции:

1. Шаровой кран - запорная арматура с продлением срока службы по герметичности пробки при проведении текущих и капитальных ремонтов, до списания крана до 40 лет согласно «ОТТ АРМГА3-2006» и

2. шаровой кран - конденсатосборщик по улавливанию конденсата из магистральных труб, сбору в корпус и перекачке из корпуса транспортируемым газом, например в автоцистерну.

Шаровой кран - конденсатосборщик работает следующим образом.

Транспортируемый неагрессивный природный газ согласно «ОТТ АРМГА3-2006» ОАО «Газпром» содержит жидкие углеводороды, этиленгликоль, метанол (СН3ОН), турбинное масло, воду и механические примеси, которые в виде конденсата скапливаются на дне труб. Газ и конденсат давлением Py при прохождении через предлагаемый кран (см. фиг.1) с размерами проходного диаметра DN в патрубках 2 и 3, седлах 5 и частично пробки 4, равного внутреннему диаметру D магистральной трубы 18, без гидропотерь проходит в расширитель пробки 4 с размерами D1 и L1 (см. фиг.1 и 2). Конденсат, попав в расширитель пробки, улавливается прямым выступом с DN на D1 и переливается через отверстия с фасками 19 в корпус крана. Конденсат собирают в корпусе до уровня контакта с диаметром пробки D1 (см. фиг.4), после чего выдувают в автоцистерну через дренажный трубопровод 23-27 при открытом шаровом кране 26 транспортируемым газом, поступающим в корпус по трубопроводу 34 (см. фиг.7) и через отверстие 20 в пробке 4 (см. фиг.1 и 2). Шаровой запорный кран 26 дренажного трубопровода (см. фиг.4) управляет выдуванием конденсата из корпуса крана при закрытом и открытом положениях пробки в кране.

Шаровой кран - запорная арматура при работе до списания проходит несколько этапов:

1) работа крана от изготовления до потери герметичности пробки согласно норм ОАО «Газпром» (количество циклов или лет) с контролем величины протечек по перепаду давления по манометрам 15 во входном и выходном патрубках (см. фиг.1);

2) продление срока службы крана по герметичности пробки текущим ремонтом крана, запрессовкой смазки (герметика) в кран до полного износа уплотнительного кольца на величину Z (количество циклов или лет) с контролем величины протечек по перепаду давления по манометрам 15 во входном и выходном патрубках и по увеличенному зазору А на величину 1,41Z ультразвуковым, рентгеновским или магнитографическим контролем на цилиндрическом участке 30 (см. фиг.5) патрубков 2 и 3 (см. фиг.1) до вырезки из трубопровода;

3) продление срока службы крана по герметичности пробки капитальным ремонтом на предприятиях ОАО «Газпром» или на заводах-изготовителях с заменой изношенных деталей (см. фиг.1-5, 5-10).

На первом этапе кран работает следующим образом.

Транспортируемый неагрессивный природный газ с конденсатом и механическими примесями проходит через кран при открытом положении пробки (см. фиг.1). Герметичность пробке 4 обеспечивают седла 5, прижатые при изготовлении к пробке 4 с зазором Z пружинами 6 и поршневыми резиновыми кольцами 37 (см. фиг.8) давлением Py (см. фиг.1).

Каждое седло 5 (см. фиг.8) содержит защитное кольцо 40, которое размещено в кольцевом пазу 41 обоймы 36, прижимается к шаровой поверхности пробки 4 пружинами 42 и защищает уплотнительное кольцо 35 от разрушения твердыми механическими примесями, попавшими из трубопровода в составе транспортируемого газа в зазор между пробкой и седлом. Защитное кольцо 40 защищает зазор между пробкой 4 и седлом 5 от попадания механических примесей полностью при открытом положении пробки в кране в обоих седлах и при закрытом положении пробки - в седле входного патрубка. При повороте пробки примеси могут попасть в зазор седла 5 между уплотнительным кольцом 35 и защитным кольцом 40 выходного патрубка 3, повредить уплотнительное кольцо 35 и нарушить герметичность пробки. Негерметичность пробки фиксирует съемный манометр 15 выходного патрубка при закрытом положении пробки. Показания манометра 15 отградуированы в зависимости от величины протечек, например для крана DN 300 мм PN 80 от 0 до 40 см3 в минуту, при полигонных испытаниях на стенде ОАО «Газпром». При показании манометра, соответствующем предельно допустимой величине протечек, например 40 см3/мин, замеряют фактическую величину зазора А в выходном и входном патрубках для оценки величины износа уплотнительных колец 35 в седлах выходного и входного патрубков и принимают решение по текущему ремонту крана по восстановлению герметичности пробки.

На втором этапе кран работает следующим образом.

При закрытом положении пробки в кране запрессовывают в кран смазку (герметик) через каналы 31 и 38 к пробке 4 (см. фиг.8) до заполнения смазкой объема кольца с зазором Z между уплотнительным 35 и защитным 40 кольцами. Объем смазки для заполнения зазора между пробкой и седлом расчетный для каждого типа размера крана. Заполняют смазкой кран, например, дозированным винтовым прессом. Восстановление герметичности пробки в кране оценивают по показаниям манометра 15 выходного патрубка 3.

Срок службы крана при обеспечении герметичности пробки в кране текущим ремонтом, запрессовкой смазки (герметика) в кран длится до полного износа уплотнительного кольца на величину Z. При нулевом зазоре между пробкой и седлом отсутствует объем для запрессовки смазки. Зазор А между торцами обоймы 36 и патрубка 3 или 2 увеличится на величину 1,41Z (см. фиг.1). Результаты замера зазора А являются основанием для вырезки крана из трубопровода и отправки крана на капитальный ремонт.

Продление срока службы крана по герметичности пробки капитальным ремонтом крана на предприятиях ОАО «Газпром» или на заводах-изготовителях с заменой изношенных деталей осуществляют следующим образом.

У шарового крана (см. фиг.1) снимают фланец 7, шпиндель 8, штифты 9 и 10, уплотнение 11 и подшипник 12. Ставят кран, например, на карусельный станок входным патрубком 2 вниз и отрезают выходной патрубок 3 по заварному шву, сохранив диаметр D2 патрубка 22 фланца под шпиндель (см. фиг.3). Вынимают из крана пробку 4 с подшипниками 13 (см. фиг.2) и седло 5 входного патрубка 2 (см. фиг.8 и 9). На фиг.10 показан корпус крана после разборки. Для его ремонта необходимо вырезать выступ 32 и восстановить торцевую расточку диаметром D3 на глубину l. В отрезанном патрубке 3 (см. фиг.5) наварить металл под выступ 32 и восстановить размеры D3, l1 и фаску под сборку с полукорпусом (см. фиг.3 и 4). Продефектовать размеры, форму и состояние материала пробки (см. фиг.2), дренажного трубопровода 23-27 (см. фиг.3 и 4), патрубков 2 и 3 и трубопровода 34 (см. фиг.7) и седел 5 (см. фиг.8 и 9). Заменить в седлах пружины 6 и 42, уплотнительное кольцо 35, резиновые кольца 37 и 39, защитное кольцо 40 и стопорные винты 43. Собрать отремонтированные седла 5 с восстановленным патрубком 3 и корпусом (см. фиг.10) и испытать их на плотность давлением Рисп=1,2Py. Вставить в корпус пробку (см. фиг.2), собрать кран с выходным патрубком 3 и седлом 5, проверить поворот пробки в кране согласно технических требований и приварить патрубок 3 к полукорпусу 1. Собрать кран съемными деталями согласно фиг.1, испытать его на герметичность и работоспособность и аттестовать для дальнейшей эксплуатации согласно технических требований «ОТТ АРМГА3-2006» ОАО «Газпром». Конструкция предлагаемого крана позволяет выполнять капитальный ремонт как на заводах-изготовителях кранов, так и на предприятиях ОАО «Газпром» при поставке запасных деталей с заводов-изготовителей кранов.

Пример конкретного исполнения.

В условиях ОАО «Волгограднефтемаш» был разработан технический проект шарового крана DN 300 мм. Проект был рассмотрен в ОАО «Газпром» и рекомендован для изготовления опытного образца.

Положительный эффект предложенной конструкции шарового крана-конденсатосборщика.

Предложенная конструкция шарового крана расширяет его технические возможности при эксплуатации по показателям назначения, надежности, технологичности, ремонтопригодности, срока эксплуатации и другим.

1. По показателям назначения.

1.1 Шаровой кран - запорная арматура класса А по ГОСТ 9544-93 и шаровой кран - конденсатосборщик (конденсатоулавливатель, переливатель, сборщик и переливатель выдуванием транспортируемого газа в автоцистерну).

1.2 Кран равнопроходный. Проходной диаметр крана DN равен внутреннему диаметру магистральной трубы D - расчетному диаметру при гидравлических и технологических расчетах газопроводов поставки газа в год, Q млн. м3/год, что позволяет устранить недостатки в газопроводе с шаровыми кранами, изготовленными с размерами по стандарту США APJ-6D:

- по недопоставке газа ΔQ за счет уменьшения диаметра D1N по сравнению с диаметром магистральной трубы D в кранах PN класс 400 и 600 в зависимости от D1N, PN, Q, Lф и цены продажи газа по 230 $ США за 1000 м3, представленной в таблице 1, где ΔQ=Q(1-KD)KL, KD=(D1/D)2,6, KL=Lф/5D1=Lкр +LВС/5D1;

- по отказу закупки утолщенных труб для соединительных деталей, изготовления из этих труб переходных конусных вставок и вварки вставок между краном и магистральными трубами размеров, представленных в таблице 2;

- по отсутствию возможности проведения диагностических работ магистральных трубопроводов диагностическим снарядом;

- по отсутствию возможности использовать кран в качестве крана-конденсатосборщика.

1.3 Шаровой кран-конденсатосборщик обеспечивает отбор конденсата из магистральной трубы, сбор его в корпусе крана и перелив (выдуванием транспортируемым газом) в автоцистерну, снижает загрязнение газа по точке росы и снижает штрафные санкции при продаже грязного газа. Установка нескольких шаровых кранов в магистральном трубопроводе позволит осушить газ до требуемых норм.

Конденсат, перелитый в автоцистерны, можно использовать для переработки на нефтепродукты различных назначений.

2. По показателям надежности.

Кран равнопроходный обеспечивает проход диагностического снаряда по контролю надежности магистрального трубопровода, обеспечивает контроль герметичности пробки в кране по показаниям съемного манометра и замера зазора А между торцами седел и патрубков, обеспечивает требование ПБ 03-585-03, п.5.2.14 по утеплению дренажного трубопровода за счет размещения внутреннего трубопровода в корпусе крана.

3. По показателям технологичности и ремонтопригодности.

Узлы и детали крана технологичны при изготовлении, при эксплуатации, обеспечивают текущий и капитальный ремонт крана на предприятиях ОАО «Газпром».

4. По сроку эксплуатации.

Шаровой кран по герметичности пробки в кране обеспечивает срок его эксплуатации от изготовления до списания в три этапа:

- от изготовления до текущего ремонта;

- в течение текущего ремонта запрессовкой в кран смазки (герметика) до полного износа уплотнительного кольца седла на величину Z, отсутствия зазора между пробкой и седлами и вырезки крана из трубопровода для капитального ремонта;

- продления срока службы капитальным ремонтом до списания крана.

Предложенная конструкция крана проста в реализации при изготовлении, эксплуатации, ремонте и может найти применение в кранах DN 200-1400 мм магистральных и технологических газовых трубопроводов, изготовленных по требованиям «ОТТ АРМГАЗ-2006» взамен ОТС-ЗРА-98 ОАО «Газпром».

Реферат

Изобретение относится к трубопроводной арматуре, в частности к шаровым кранам, и предназначено для использования в газовых магистральных и технологических трубопроводах. Шаровой кран содержит сварной корпус с входным и выходным патрубками, дренажный трубопровод, фланцы под шпиндель и привод пробки, шаровую равнопроходную поворотную на опорах пробку и два подпружиненных седла с уплотнительными кольцами и обоймами для взаимодействия с поверхностью шаровой пробки. Шаровая пробка различных способов изготовления выполнена с центральной расточкой проходного диаметра DN с размером D1 больше внутреннего диаметра магистральной трубы D на длине L1 и с двумя сливными отверстиями с заходными фасками. Эти отверстия расположены у торцов расточки по центру низа пробки. Дренажный трубопровод выполнен из двух частей: внутренней и внешней. Внутренняя часть выполнена в форме криволинейной трубы со скошенным входным торцом и прямым выходным торцом. Последний приварен к переходу для выхода из корпуса при расположении входного торца по центру низа полукорпуса. Внешняя часть выполнена из трубы. Труба приварена к корпусу шарового запорного крана и выходного патрубка. Изобретение обеспечивает улавливание и перелив конденсата из магистральной трубы в корпус крана и выдувания собранного конденсата из корпуса крана транспортируемым газом в автоцистерну. 2 з.п. ф-лы, 10 ил., 2 табл.

Комментарии