Предварительно полимеризованный катализатор, каталитическая система (варианты), способ получения полиолефинов (варианты), полимерная композиция, формованное изделие - RU2091391C1

Код документа: RU2091391C1

Чертежи

Описание

Изобретение касается предварительно полимеризованного катализатора, способствующего получению из олефина полимера с высокой упругостью в расплаве, катализатора полимеризации олефина и способа полимеризации олефина. Изобретение также касается полимера, полученного полимеризацией олефина, с высокой упругостью в расплаве, который можно формовать раздувом, вакуумным формированием или подобным образом.

Полимеры, полученные полимеризацией олефинов, такие как полипропилен, полиэтилен с высокой плотностью, линейный полиэтилен с низкой плотностью (LLDPE) и подобные, имеют не только превосходную прозрачность, но также механическую прочность, такую же жесткость и сопротивление удару и обычно формуются в виде пленок при помощи- формования раздувом, литья под давлением, формования экструзией и т.д.

Такие полимеры из олефинов, как упомянутые выше, обычно имеют низкую упругость (МТ), поэтому из них трудно формуются контейнеры с большой емкостью (например, бутылки) при формовании раздувом или трудно формуются обшивки электроприборов, например при вакуумном формовании.

При таких ограничениях в способе формования ограничены также и получаемые продукты формования. Поэтому ограничены полезные применения полимеров из олефинов, несмотря на их различные превосходные свойства.

Кроме того, что касается полипропилена, то существует такая проблема как явление вытяжки и при формовании из пропилена пленки путем формования раздувом ограничены условия формования вследствие его низкой упругости в расплаве. Для разрешения этой проблемы при обычном пневмоформовании к полипропилену добавляют полиэтилен с низкой плотностью, полученный при высоком давлении, или подобное для повышения упругости в расплаве посредством стабилизации пузырьков. Однако иногда этот способ приводит к снижению прочности пленки и ее прозрачности.

Следовательно, если получить полимер из олефина (например, полипропилена) с высокой упругостью в расплаве, стало бы возможным получение контейнеров большой емкости, таких как бутылки, формованием раздувом и производство обшивки электроприборов путем вакуумного формования из таких полимеров, следовательно, полезное применение полимеров из олефинов могло быть значительно более широким.

Кроме того, при формовании пленок из олефиновых полимеров с высокой упругостью в расплаве посредством пневмоформования можно стабилизировать пузырьки и увеличить скорость формования.

Поэтому существует острая необходимость получения полимеров из таких олефинов, как полипропилен, полиэтилен высокой плотности и линейный полиэтилен низкой плотности с высокой упругостью в расплаве.

Заявители настоящего изобретения изучили полимеры из олефинов с высокой упругостью в расплаве для выяснения упомянутых выше требований и в результате обнаружили, что полимеры с высокой упругостью в расплаве можно получить из олефинов путем их полимеризации в присутствии катализатора, включающего новый предварительно полимеризованный катализатор, получаемый сополимеризацией α-олефина и полиенового соединения на катализаторе, содержащем в качестве компонентов соединение переходного металла и металлоорганическое соединение.

Целью изобретения является разработка нового предварительно полимеризованного катализатора, способствующего получению полимера из олефина с высокой упругостью в расплаве, катализатора для полимеризации олефина, включающего предварительно полимеризованный катализатор, способ полимеризации олефинов и полимер из олефина с высокой упругостью в расплаве и превосходной жесткостью, механической прочностью, сопротивлением удару и прозрачностью.

Согласно изобретению предлагается предварительно полимеризованный катализатор [I] который получают полимеризацией a-олефина и полиенового соединения на катализаторе, включающем [A] компонент катализатора, соединение переходного и [B] компонент катализатора -металлоорганическое соединение, содержащее металл, выбранный из металлов групп I-III периодической системы, при общем количестве a-олефина и полиенового соединения от 0.01 до 2.000 г на 1 г соединения переходного металла-компонента катализатора.

Объектом изобретения является также катализатор полимеризации, включающий [I] -упомянутый выше предварительно полимеризованный катализатор и [II] - компонент катализатора -металлоорганическое соединение, содержащее металл, выбираемый из металлов Групп I-II периодической системы.

Этот

катализатор для полимеризации олефинов содержит при необходимости донор электронов [III] дополнительно к

предварительно полимеризованному

катализатору [I] и компоненту катализатора

-металлоорганическому соединению [II]

Способ полимеризации олефина в соответствии с настоящим изобретением

включает полимеризацию или

сополимеризацию олефина в присутствии упомянутого выше

катализатора полимеризации олефинов.

Полимер, полученный из олефина в соответствии с настоящим

изобретением, является полимером

олефина, содержащим сополимер a-олефина и полиена, и

включает (i) сополимер a-олефина полиена и (ii) олефиновый полимер. Такой полимер из олефина можно получить,

например, полимеризацией или

сополимеризацией олефина на упомянутом выше предварительно

полимеризованном катализаторе [I]

Полимер, полученный из олефина в соответствии с настоящим

изобретением, имеет высокую упругость в

расплаве.

Ниже подробно описаны предварительно полимеризованный катализатор, катализатор полимеризации олефина, способ полимеризации олефина и полимер, полученный из олефина в соответствии с настоящим изобретением.

Термин "полимеризация", использованный в изобретении, иногда обозначает не только "гомополимеризацию", но также "сополимеризацию", а термин "полимер", использованный в изобретении, иногда обозначает не только "гомополимер", но также "сополимер".

На чертеже показаны стадии способа

получения полимера из олефина с

использованием предварительно полимеризованного катализатора [I]

Во-первых, описан каталитический компонент [A]-соединение переходного металла, используемое в

получении предварительно

полимеризованного катализатора [I] настоящего изобретения.

Каталитический компонент [A]-соединение переходного металла, используемое в изобретении, является соединением, содержащим переходный металл, выбираемый из металлов Групп III-VIII периодической системы, предпочтительно, соединением, содержащем по крайней мере один переходный металл, выбранный из Ti, Zr, Hf, Nb, Ta, Cr и V. Примеры такого соединения переходного металла - каталитического компонента [A] включают множество известных каталитических компонентов, конкретно, являются твердыми титановыми каталитическими компонентами, содержащими титан и галоген. Более конкретно, примером твердого титанового каталитического компонента является каталитический компонент [A-1] содержащий титан, магний и галоген, а кроме того, донор электронов (а), если необходимо.

Способ получения

твердого титанового каталитического компонента [A-1] описан подробно. Это, например,

способы, описанные в Публикациях

Японских Патентов N46(1971)-34092, N53(1978)-46799, N60(1985)-3323 и

N63(1988)-54289, в открытых патентных вкладышах Японии N1 (1989)-261404, и N1(1989)-261407, в

публикациях Японских Патентов

N47(1972)-41676, N47(1972)-46269 и N48(1973)-19794, в открытых патентных

выкладках Японии-

N60(1985)-262803, N59(1984)-147004,

N59(1984)-149911,

N1(1989)-201308, N61(1980)-151211,

N53(1978)-58495,

N53(1978)-87990, N59(1984)-206413,

N58(1983)-206613, N58(1983)-125706,

N63(1988)-68606, N63(1988)-69806, N60(1985)-81210,

N61(1986)_40306,

N51(1976)-281189,

N50(1975)-126590 и N5(1976)-92885, публикациях Японских

Патентов N57(1982)-44244, N57(1982)-26613 и N61(1986)-5483, открытой патентной выкладке Японии

N56(1981)-811, публикациях Японских Патентов

N60(1985)-37804 и N59(1984)-50246, открытых патентных

выкладках Японии N58(1983)-83006, N48(1973)-16986, N49(1974)-65999 и

N49(1974)-86482,

публикациях Японских Патентов N56(1981)-39767 и

N56(1981)-32322 и открытых патентных выкладках

Японии N55(1980)-25591,

N53(1978)-146292, N57(1982)-63310,N57(1982)-63311,

N57(1982)-63312,

N62(1987)-273206, N63(1988)-69804,

N61(1986)-21109, N63(1988)-264607,

N60(1985)-23404, N60(1985)-44507, N60(1985)-158204, N61(1986)-55104,

N2(1990)-28201,

N58(1983)-196210, N64(1989)-54005, N59(1984)-149905,

N61(1986)-145206, N63(1988)-302,

N63(1988)-225605,

N64(1989)-69610, N1(1989)-168707, N62(1987)-104810, N62(1987)-104811,

N62(1987)-104812 и N62(1987)-104813.

Твердый титановый каталитический компонент [A-1] можно получить, используя, например, соединение титана, соединение магния и, если необходимо, донор электронов (а) и проводя их взаимодействие друг с другом.

Примеры соединений титана, применяемых для получения твердого титанового каталитического компонента [A-1] включают соединения четырехвалентного титана и соединения трехвалентного титана.

В качестве соединений четырехвалентного титана можно упомянуть соединения, представленные следующей формулой: Ti(OR)дX4-д, где R является углеводородной группой, X-атомом галогена, а д-число, удовлетворяющее условию 0≅д≅4. Конкретные примеры таких соединений приведены ниже.

Тетрагалогениды титана такие как TiCl4, TiBr4 и TiJ4 .

Алкоксититантригалогениды, такие как

Ti(OCH3)2Cl3,

Ti(OC2H5)2Cl3,

Ti(O-н-C4H9)2Cl3,

Ti(OC2H)2Br3 и

Ti(O-изо-C4

H9)Br3.

Диалкоксититандигалогениды, такие как

Ti(OCH3)2Cl2,

Ti(OC2H5)2Cl2,

TI(O-н-C4H9)2Cl2 и

Ti(OC2H5)2Br2.

Триалкоксититанмоногалогениды,

такие как

Ti(OCH3)3Cl,

Ti(OC2H5)3Cl,

Ti(O-н-C4

H9)Cl и

Ti(OC2H5

)3Br.

Тетраалкоксититановые соединения, такие как

Ti(OCH3)4,

Ti(OC2H5)4,

Ti(O-н-C4H9)4,

Ti(O-изо-C4H9) и Ti(0-2 этилгексил)4

Среди этих

соединений предпочтительны тетрагалогениды титана, а особенно

предпочтителен тетрахлорид титана. Эти

соединения титана можно использовать отдельно каждое или в комбинации. Кроме того, их можно

растворять в углеводородах или галогенуглеводородах.

В качестве соединения трехвалентного титана применяют трихлорид титана. Предпочтительным для использования является трихлорид титана, полученный при обработке тетрахлорида титана водородом при контакте с металлом (например, металлическим магнием, металлическим алюминием и металлическим титаном), или металлоорганическим соединением (например, магнийорганическим соединением, алюминийорганическим соединением и цинкорганическим соединением) с восстановлением.

Соединения магния, применяемые для получения твердого титанового каталитического компонента [A-1] могут обладать или не обладать восстановительной способностью.

Примером соединения магния с восстановительной способностью является соединение, представленное следующей формулой XNMgR2-N, где n - число, удовлетворяющее условию 0≅n≅2, R водород, алкильная группа с 1-20 атомами углерода, арильная группа или циклоалкильная группа, при n=0, два R могут быть одинаковыми или разными, X-галоген.

Конкретные примеры магнийорганических соединений с восстановительной способностью включают диалкилмагниевые соединения, такие как диметилмагний, диэтилмагний, бидутилмагний, диамилмагний, дигексилмагний, дидецилмагний, октилбутилмагний и этилбутилмагний, алкилмагнийгалогениды, такие как этилмагнийхлорид, пропилмагнийхлорид, бутилмагнийхлорид, гексилмагнийхлорид и амилмагнийхлорид, алкоголяты алкилмагния, такие как бутилэтоксимагний, этилбутоксимагний и октилбутоксимагний и бутилмагний-хлорид.

Конкретные примеры соединений магния, не обладающих восстановительной способностью, включают галогениды магния, такие как хлорид магния, бромид магния, иодид магния и фторид магния, алкоксимагнийгалогениды, такие как метоксимагнийхлорид, этоксимагнийгалогениды, такие как метоксимагнийхлорид, этоксимагнийхлорид, изопропоксимагнийхлорид, бутоксимагнийхлорид и октоксимагнийхлорид, арилоксимагнийгалогениды, такие как феноксимагнийхлорид и метилфеноксимагнийхлорид, алкоксимагниевые соединения, такие как этоксимагний, изопропоксимагний, бутоксимагний н-октоксимагний и 2-этилгексоксимагний, арилоксимагниевые соединения, такие как феноксимагний и диметилфеноксимагний, и соли магния и карбоновых кислот, такие как лаурат магния и стеарат магния.

Также применяемыми соединениями магния без восстановительной активности являются металлический магний и гидрид магния.

Упомянутые выше соединения магния без восстановительной активности могут быть производными ранее упомянутых соединений магния с восстановительной активностью или производными, полученными в ходе синтеза каталитического компонента. Для того чтобы получить соединения магния с восстановительной активностью, последние должны, например, провзаимодействовать с полисилоксанами, галогенидсодержащими силанами, галогенсодержащими соединениями алюминия, эфирами, спиртами, галогенидсодержащими соединениями или соединениями, имеющими ОН-группу или активную С-О связь.

Упомянутые выше соединения магния с восстановительной активностью или без нее могут образовывать описанные ниже металлоорганические соединения, такие как комплексные соединения с другими металлами (например, алюминием, цинком, бором, бериллием, натрием и калием) или находиться в смеси с другими соединениями металлов. Кроме того, соединения магния можно использовать по одному или в комбинации из двух или более соединений, упомянутых выше. Кроме того, соединения магния можно использовать как в жидкости, так и в виде твердого вещества. Когда используемое соединение магния является твердым, его можно перевести в жидкость при помощи спиртов, карбоновых кислот, альдегидов, аминов, металлоэфиров кислот и других соединений, которые далее охарактеризованы как доноры электронов(а). Для получения твердого титанового каталитического компонента [A-1] можно также применять и другие различные соединения магния кроме описанных выше, но предпочтительными являются галогенсодержащие соединения магния. Поэтому, если используют соединение магния, не содержащее галоген, предпочтительно, чтобы в ходе получения твердого титанового каталитического компонента оно провзаимодействовало с галогенсодержащим соединением.

Среди упомянутых выше различных соединений магния предпочтительными являются соединения магния, не имеющие восстановительной активности, и среди них хлорид магния, алкоксимагнийхлорид, арилоксимагнийхлорид наиболее предпочтительны.

При получении твердого титанового каталитического компонента [A-1] предпочтительно использовать донор электронов (а).

Примеры доноров электронов (а) включают кислородсодержащие доноры электронов, такие как спирты, фенолы, кетоны, альдегиды, карбоновые кислоты, гелогениды органических кислот, эфиры, органических и неорганических кислот, эфиры, диэфиры, амиды кислот, ангидриды и алкоксисиланы, и азотсодержащие доноры электронов, такие как соединения аммония, амины, нитриды, пиридины и изоцианаты.

Более конкретно, для примера

можно упомянуть спирты с 1-18 атомами углерода, такие как метанол, этанол, пропанол,

бутанол, пентанол, гексанол, 2-этилгексанол, октанол, додеканол, октадециловый спирт, олеиловый спирт, бензиловый

спирт, фенилэтиловый спирт, кумиловый спирт, изопропиловый спирт и

изопропилбензиловый

спирт, галогенсодержащие спирты с 1-18 атомами углерода, такие как трихлорметанол, трихлорэтанол и

трихлоргексанол, фенолы с 6-20 атомами углерода, которые могут иметь низшие

алкильные заместители,

такие как фенил, крезол, ксиленол, этилфенол, пропилфенол,

нонилфенол, кумилфенол и нафтол,

кетоны с 3-15 атомами углерода, такие как ацетон, метилэтилкетон,

метилизобутилкетон, ацетофенон,

бензофенон и бензохинон, альдегиды с 2-15 атомами углерода, такие как ацетальдегид, пропиональдегид,

октилальдегид, бензальдегид, толуолальдегид и нафтальдегид, эфиры

органических кислот с 2-18

атомами углерода, как метилформиат, метилацетат, этилацетат, винилацетат, пропилацетат, октилацетат,

цклогексилацетат, этилпропионат, метилбутират, этиловый эфир

валериановой кислоты, метилхлорацетат,

этилдихлорацетат, метилметакрилат, этиловый эфир кротоновой кислоты, этиловый эфир

циклогексанкарбоновой кислоты, метилбензоат, пропилбензоат, октилбензоат,

бнзилбензоат, циклогексилбензоат,

фенилбензоат, метиловый эфир толуиловой кислоты, этиловый эфир толуиловой кислоты, амиловый

эфир толуиловой кислоты,

этиловый эфир этилбензойной кислоты,

метиловый эфир анисовой кислоты,

этиловый эфир анисовой кислоты, этиловый эфир этоксибензойной кислоты, g-бутиролактон,

d-валеролактон, кумарин, фталид и этилкарбонат, галогениды кислот с 2-15

атомами углерода, такие как ацетилхлорид,

бензоилхлорид, толуилхлорид и хлорангидрид анисовой кислоты, эфиры с 2-20 атомами

углерода, такие как метиловый эфир, этиловый эфир, изопропиловый эфир,

бутиловый эфир, амиловый эфир, тетрагидрофуран,

анизол и дифениловый эфир, амиды кислот, такие как N, N-диметилацетамид, N,

N-диметилбензамид и N, N-диметилтолуамид, амины, такие как триметиламин,

триэтиламин, трибутиламин, трибензиламин и

тетраметилендиамин, нитрилы, такие как ацетонитрил, бензонитрил и тринитрил,

пиридины, такие как пиридин, метилпиридин, этилпиридин и диметилпиридин, и

ангидриды кислот, такие как уксусный ангидрид,

ангидрид фталевой кислоты и ангидрид бензойной кислоты.

Предпочтительными примерами эфиров органических кислот являются

поликарбоксилаты со следующими структурными формулами:

В приведенных выше формулах R1 является замещенной или незамещенной углеводородной группой, каждый из R2, R5 и R6 является водородом или замещенной или незамещенной углеводородной группой, а каждый из R3 и R4 является водородом или замещенной или незамещенной углеводородной группой, предпочтительно, чтобы по крайней мере одна из них была замещенной или незамещенной углеводородной группой, R3 и R4 могут быть связаны друг с другом, образуя циклическую структуру. Если углеводородные группы R1-R6 имеют заместители, то они содержат различные атомы, такие как N, O и S, и имеют такие группы, как C-O-C, COOR, -COOH, -OH, -SO3H, -H-N-C- и NH2.

Конкретные примеры поликарбоксилатов включают алифатические поликарбоксилаты, алициклические поликарбоксилаты, ароматические поликарбоксилаты и гетероциклическе поликарбоксилаты.

Предпочтительными примерами поликарбоксилатов являются н-бутилмалеат, диизопропилметилмалеат, ди-н-гексилциклогексен-карбоксилат, диэтилнадиат, диизопропилтетрагидрофталат, диэтилфталат, диизобутилфталат, ди-н-бутилфталат, ди-2-этилгексилфталат и дибутил-3,4-фуранкарбоксилат.

Особенно предпочтительными примерами поликарбоксилатов являются фталаты.

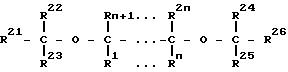

В качестве диэфирных

соединений можно упомянуть соединения, представленные следующей формулой:

где n удовлетворяет условию 2≅n≅10, R1-R26 являются группами заместителей, имеющих по крайней мере один элемент из углерода, водорода, кислорода, галогенов, азота, серы, фосфора, бора и кремния, любая обычная комбинация R1-R26, предпочтительно R1-R2, может образовать в сочетании кольца отличные от бензольных, а основная цель может содержать атомы, отличные от углерода.

Их предпочтительными примерами являются 2,2-диизобутил-1, 3-диметоксипропан, 2-изопропил-2- изопентил-1,3-диметоксипропан, 2,2- дициклогексил-1, 3-диметоксипропан и 2,2-бис(циклогексилметил)-1, 3-диметоксипропан.

Упомянутые выше доноры можно использовать в комбинации из двух или более веществ.

При получении применяемого в изобретении твердого титанового каталитического компонента [A-1] различные упомянутые выше соединения могут вступать в контакт с органическими или неорганическими соединениями, содержащими кремний, фосфор, алюминий и др. которые обычно используют в качестве носителей и веществ, содействующих реакции.

Полезными носителями являются A2O3, SiO2, B2O3, MgO, CaO, TiO2O, ZnO, SnO2, BaO, TuO и такие смолы, как стирол/дивинилбензольный сополимер.

Среди них предпочтительными являются Al2O3, SiO2 и сополимер стирол/дивинилбензол.

Применяемый в изобретении твердый титановый каталитический компонент [A-1] получают путем взаимодействия упомянутого выше соединения титана и соединения магния (предпочтительно также присутствие упомянутого выше донора электронов (а)).

Специфических ограничений способа получения твердого титанового каталитического компонента [A-1] с использованием этих соединений нет. Примеры способов с использованием четырехвалентного титана кратко приведены ниже.

(1) Способ, включающий взаимодействие раствора, состоящего из соединения магния, донора электронов (а) и углеводородного растворителя, с металлоорганическим соединением, с последующим или одновременным осаждением твердого вещества при взаимодействии с соединением титана.

(2) Способ, включающий взаимодействие комплекса, состоящего из соединения магния и донора электронов (а), с металлоорганическим соединением и последующее взаимодействие продукта реакции с соединением титана.

(3) Способ, включающий взаимодействие продукта, полученного в реакции неорганического носителя и органического соединения магния, с соединением титана. В этом случае упомянутый продукт может предварительно взаимодействовать с галогенсодержащим соединением, донором электронов (а) и/или металлоорганическим соединением.

(4) Способ, включающий получение неорганического или органического носителя, на котором выделяют соединение магния из смеси неорганического или органического носителя и раствора, содержащего соединение магния и донор электронов (а) и, кроме того, углеводородный растворитель (в некоторых случаях) с последующим взаимодействием полученного носителя с соединением титана.

(5) Способ, включающий взаимодействие раствора, содержащего соединение магния, соединение титана и донор электронов (а) и, кроме того, углеводородный растворитель (в некоторых случаях), с неорганическим или органическим носителем с получением твердого титанового каталитического компонента [A-1] в котором присутствуют магний и титан.

(6) Способ, включающий взаимодействие жидкого органического соединения магния с галогенсодержащим титановым соединением.

(7) Способ, включающий взаимодействие жидкого органического соединения магния с галогенсодержащим соединением с последующим взаимодействием полученного таким образом продукта с соединением титана.

(8) Способ, включающий взаимодействие соединения магния, имеющего алкоксигруппу, с галогенсодержащим соединением титана.

(9) Способ, включающий взаимодействие комплекса, состоящего из соединения магния, имеющего алкокси-группу, и донора электронов (а), с соединением титана.

(10) Способ, включающий взаимодействие комплекса, состоящего из соединения магния, имеющего алкоксигруппу, и донора электронов (а), с металлоорганическим соединением с последующим взаимодействием полученного таким образом продукта с соединением титана.

(11) Способ, включающий взаимодействие соединения магния, донора электронов (а) и соединения титана друг с другом обычным образом. В этой реакции каждый компонент может предварительно взаимодействовать с донором электронов (а) и/или веществом, способствующим реакции, таким как металлоорганическое соединение или галогенсодержащее соединение кремния.

(12) Способ, включающий взаимодействие жидкого соединения магния, не имеющего восстановительной способности, с жидким соединением титана, если необходимо, в присутствии донора электронов (а) с осаждением твердого магний /титанового двойного соединения.

(13) Способ, включающий, кроме того, взаимодействие реакционного продукта, полученного в способе (12), с соединением титана.

(14) Способ, включающий, кроме того, взаимодействие реакционного продукта, полученного в (11) или (12), с донором электронов (а) и соединением титана.

(15) Способ, включающий распыление соединения магния и соединения титана (и если необходимо, донора электронов (а)) с получением твердого продукта и обработку этого продукта или галогеном, или соединением галогена, или ароматическим углеродом. Этот способ может включать стадию распыления только соединения магния, стадию распыления комплексного соединения, состоящего из соединения магния и донора электронов (а), или стадию распыления соединения магния и соединения титана. Кроме того, после распыления твердый продукт можно подвергнуть предварительной обработке веществом, способствующим реакции, а затем взаимодействию с галогеном или подобным. Примеры веществ, способствующих реакции, включают металлоорганические соединения и галогенсодержащие соединения кремния.

(16) Способ, включающий распыление соединения магния и последующее взаимодействие распыленного магниевого соединения с соединением титана. В этом случае на стадии распыления и/или на стадии контакта можно использовать донор электронов (а) или вещество, способствующее реакции.

(17) Способ, включающий обработку соединения, полученного в любом из вышеприведенных способов от (11) до (16), галогеном, соединением галогена или ароматическим углеводородом.

(18) Способ, включающий взаимодействие продукта реакции, полученного при взаимодействии окиси металла, органического соединения магния и галогенсодержащего соединения с соединением титана и, если необходимо, донором электронов (а).

(19) Способ, включающий взаимодействие соединения магния только как магниевая соль органической кислоты, алкоголят магния или арилоксимагний с соединением титана и/или галогенсодержащим углеводородом и, если необходимо, донором электронов (а).

(20) Способ, включающий взаимодействие углеводородного раствора, содержащего, по крайней мере, соединение магния и алкоголят титана, с соединением титана и/или донором электронов (а). В этом случае галогенсодержащее соединение, такое как галогенсодержащее соединение кремния, может также участвовать во взаимодействии, если необходимо.

(21) Способ, включающий взаимодействие жидкого соединения магния, не обладающего восстановительной способностью, с металлоорганическим соединением с осаждением твердого двойного соединения магний/металл (алюминий) и последующим взаимодействием двойного соединения с соединением титана и, если необходимо, донором электронов (а).

Получение твердого титанового каталитического компонента [A-1] обычно проводят при температуре от -70 до 200oC, предпочтительно от -50 до 150oC.

Полученный таким образом твердый титановый каталитический компонент [A-1] содержит титан, магний и галоген и предпочтительно, кроме того, присутствие в нем донора электронов (а).

В твердом титановом каталитическом компоненте [A-1] атомное отношение галоген/титан равно 2 200, предпочтительно 4 90, а атомное отношение магний/титан составляет 1 100, предпочтительно 2 50.

Обычное содержание донора электронов (а), молярное отношение донор электронов (а)/титан составляет величину от 0.01 до 100, предпочтительно от 0.05 до 50.

Что касается твердого титанового каталитического компонента [A-1] примеры с использованием соединения титана описаны в изобретении, но в приведенных выше соединениях титан можно заменить на цирконий, гафний, ванадий, ниобий, тантал или хром.

Широко известный каталитический компонент [A-2]-треххлористый титан можно также применять в качестве другого примера твердого титанового каталитического компонента, представляющего каталитический компонент [A] соединение переходного металла.

Способы получения треххлористого титана каталитического компонента [A-2] подробно описаны, например, в открытых патентах выкладках Японии N 63(1988)-17274, N 64(1989)-38409, N 56(1981) 34711, N 61(1986) 287904, N 63(1988) 75007, N 63(1988) 83106, N 59(1984) 13630, N 63(1988) 108008, N 63(1988) 27508, N 57(1982) 70110, N 58(1983) 219207, N 1(1989) - 144405 и N 1(1989) 292011.

Примером каталитического компонента на основе треххлористого титана [A-2] является упомянутый выше треххлористый титан.

Треххлористый титан

можно использовать вместе с

упомянутым выше донором электронов (а) и/или соединением четырехвалентного титана или можно применять после того, как эти компоненты провзаимодействуют

друг с другом.

Кроме того, можно также

использовать металлоценовое соединение [A-3] в качестве каталитического компонента на основе соединения переходного металла [A]

Способы получения

металлоценовых

соединений [A-3] описаны

подробно, например, в открытых патентных выкладках Японии N 63(1988) 61010, N 63(1988) 152608, N 63(1988) 264606, N 63(1988) 280703,

N 64(1989) 6003, N

1(1989) 95110,

N 3(1991) 62806, N

1(1989) - 259004, N 64(1989) 45406, N 60(1985) 106808, N 60(1985) 137911, N 58(1983) 19309, N 60(1985) 35006, N 60(1985) 35007, N 61(1986)

296008, N 63(1988)

501369, N

61(1986) 221207, N

62(1987) 121707, N 61(1986) 66206, N 2(1990) 22307, N 2(1990) 173110, N 2(1990) 302410, N 1(1989) 129003, N 1(1989) 210404, N 3(1991) -

66710, N 3(1991) 70710, N

1(1989)

207248, N 63(1988)

222177, N 63(1988) 222178, N 63(1988) 222179, N 1(1989) 12407, N 1(1989) -

301704, N 1(1989) 319489, N 3(1991) 74412, N 61(1986) 264010, N 1(1989) 275609, N

63(1988)

251405, N 64(1989)

74202, N 2(1990) -

41303, N 2(1990) 131488, N 3(1991) 56508, N 3(1991) 70708, N 3(1991) 70709.

Металлоценовые соединения [A-3] конкретно представлены формулой MLx, где M является переходным металлом, выбранным из группы, состоящей из Zr, Тi, Hf, V, Nb, Ta и Cr.

L является лигандом, координированным переходным металлом, по крайней мере один лиганд из L имеет циклопентадиенильное строение, а другие L являются углеводородными группами с 1 12 атомами углерода, алкоксигруппами, арилокси-группами, триалкилсилильными группами SO3R (где R - углеводородная группа с 1 8 атомами углерода, которая может иметь заместитель, такой как галоген), атомами галогена или водорода, а x это валентность переходного металла.

Лиганды с циклопентадиенильным строением включают, например, циклопентадиенильные группы, такие как метилциклопентадиенил, диметилциклопентадиенил,

триметилциклопентадиенил,

тетраметилциклопентадиенил, пентаметилциклопентадиенил,

этилциклопентадиенил, метилэтилциклопентадиенил, пропилциклопентадиенил метилбутилциклопентадиенил и

гексилциклопентадиенил, и

инденильные группы, такие как 4, 5, 6, 7 тетрагидроинденильная группа и флюоренильная группа. Эти группы могут иметь заместители: атомы галогена или триалкилсилильную

группу.

Среди этих лигандов, координированных металлом, наиболее предпочтительны алкилзамещенные циклопентадиенильные группы.

Если соединение, представленное приведенной выше формулой, имеет два или более лигандов с циклопентадиенильным строением, то два таких лиганда могут быть соединены через алкиленовую группу, такую как этиленовая или пропиленовая, замещенную алкиленовую группу, такую как изопропилиденовая и дифенилметиленовая, силиленовую группу или замещенную силиленовую группу, такую как диметилсилиленовая, дифенилсилиленовая и метилфенилсилиленовая.

Остальные лиганды можно представить как лиганды со структурой, отличной от циклопентадиенильной.

Углеводородные группы с 1 12 атомами углерода включают, например, алкил, циклоалкил, арил и аралкил, алкильная группа включает метил, этил, пропил, изопропил и бутил, циклоалкильная группа включает, например, циклопентил и циклогексил, арильная группа включает, например, фенил и толил и аралкильная группа включает, например, бензил и неофил.

Алкоксигруппа включает, например, метокси-, этокси- и бутоксигруппы, арилоксигруппа включает, например, феноксигруппу и галоген включает, например, фтор, хлор, бром и йод.

Лиганд, представленный формулой SO3R, включает, например, п-толуолсульфонат, метансульфонат и трифторметансульфонат.

Если переходный металл имеет валентность 4, то металлоценовое соединение [A-3] содержащее лиганды с циклопентадиенильной структурой, можно

представить более конкретно формулой RR

В соединениях переходных металлов с упомянутой выше формулой R

Каждый из R4 и R5 также может иметь циклопентадиенильное строение или быть алкильной группой, циклоалкильной группой, арильной группой, аралкильной группой, алкоксигруппой, арилокси-группой, триалкилсилильной группой, SO3R, атомом галогена или водорода.

Перечисленные выше соединения являются типичными представителями соединений переходных металлов, в котором M цирконий.

Бис(инденил)цирконийдихлорид,

бис(инденил)цирконийдибромид, бис(инденил)цирконий-бис(п-толуолсульфонат), бис(4,5,6,7-тетрагидроинденил)цирконийдихлорид, бис(флюоренил)цирконийдихлорид,

этиленбис(инденил)цирконийдихлорид,

этиленбис(инденил)цирконийдибромид, этиленбис(инденил)диметилцирконий, этиленбис(инденил)дифенилцирконий,

этиленбис(инденил)метилциркониймонохлорид,

этиленбис(инденил)цирконий-бис(метансульфонат), этиленбис(инденил)цирконий-бис-(п-толуолсульфонат),

этиленбис(инденил)цирконий-бис(трифторметансульфонат), этиленбис(4,5,6,

7-тетрагидроинденил)цирконийдихлорид, изопропилиден(циклопентадиенилфлюренил)цирконийдих-лорид,

изопропилиден(циклопентадиенил-метилциклопентадиенил)цирконийдихлорид,

диметилсилиленбис(циклопентадиенил)цирконийди-хлорид, диметилсилиленбис(метилциклопентадиенил)цирокний дихлорид,

диметилсилиленбис(диметилциклопентадиенил)цирконий-дихлорид,

диметилсилиленбис(триметилциклопентадиенил)цирко-нийдихлорид, диметилсилиленбис(инденил)цирконийдихлорид,

диметилсилиленбис(инденил)цироконийбис(трифтор- метансульфонат), диметилсилиленбис(4,

5,6,7-тетрагидроинденил)цирконидихлорид, диметилсилилен(циклопентадиенил-флюоренил)цирконийдихлорид,

дифенилсилиленбис(инденил)цирконийдихлорид, метилфенилсилиленбис(инденил)цирконийдихлорид,

бис(циклопентадиенил)цирконийдихлорид,

бис(циклопентадиенил)цирконийдибромид,

бис(циклопентадиенил)метилциркониймонохлорид, бис(циклопентадиенил)-этилциркониймонохлорид,

бис(циклопентадиенил)циклогексилциркониймонохлорид, бис(циклопентадиенил)фенилциркониймонохлорид,

бис(циклопентадиенил)бензилциркониймонохлорид,

бис(циклопентадиенил)-циркониймонохлоридмоногидрид, бис(циклопентадиенил)метилциркониймоногидрид, бис(циклопентадиенил)диметилцирконий,

бис(циклопентадиенил)дифенилцирконий,

бис(циклопентадиенил)дибензилцирконий, бис(циклопентадиенил)цирконийметоксихлорид,

бис(циклопентадиенил)-цирконийэтоксихлорид,

бис(циклопентадиенил)цирконий-бис(метансульфонат),

бис(циклопентадиенил)цирконий-бис(п-толуолсульфонат,

бис(циклопентадиенил)цирконий-бис(трифторметансульфонат),

бис(метилциклопентадиенил)цирконийдихлорид,

бис(диметилциклопентадиенил)-цирконийдихлорид,

бис(диметилциклопентадиенил)цирконийэтоксихлорид,

бис(диметилциклопентадиенил)цирконий-бис(трифторметансульфонат),

бис(этилциклопентадеинил)цирконийдихлорид,

бис(метилэтилциклопентадиенил)цирконийдихлорид,

бис(пропилциклопентадиенил)цирконийдихлорид, бис(метилпропилциклопентадиенил)цирконийдихлорид,

бис(бутилциклопентадиенил)цирконийдихлорид, бис(метилбутилциклопентадиенил)цирконийдихлорид,

бис(метилбутилциклопентадиенил)цирконий-бис(метансульфонат),

бис(триметилциклопентадиенил)цирконийдихлорид, бис(тетраметилциклопентадиенил)цирконийдихлорид,

бис(пентаметилциклопентадиенил)цирконийдихлорид,

бис(гексилциклопентадиенил)цирконийдихлорид,

бис(триметилсилилциклопентадиенил)цирконийдихлорид.

В перечисленных выше металлоценовых соединениях дизамещенные циклопентадиенильные группы включают 1,2 и 1,3-замещенные группы, а тризамещенные циклопентадиенильные группы включают 1,2,3 и 1,2,4-замещенные группы. Такие алкильные группы, как пропил и бутил, включают н-, изо-, вторичные и третичные изомеры.

Можно также применять соединения переходных металлов, в которых цирконий в приведенных выше соединениях циркония замещен на титан, гафний, ванадий, ниобий, тантал или хром.

Эти соединения можно использовать по одному или в комбинации из двух или более соединений.

Кроме того, эти соединения можно применять после растворения в углеводороде или галогенуглеводороде.

По изобретению цирконоценовые соединения, имеющие в качестве центрального

атома металла цирконий и лиганды, содержащие по крайней мере два циклопентадиенильных фрагмента, являются

предпочтительными металлоценовыми соединениями [A-3]

Такие упомянутые выше

металлоценовые соединения могут применяться с носителем, взаимодействуя со специфическим веществом носителя.

Примеры соединений-носителей, применяемых в изобретении, включают органические соединения,

такие как SiO2, Al2O3, B2O3, MgO, ZrO2,

CaO, TiO2, ZnO, SnO2, BaO и ThO, и смолы, такие как полиэтилен,

полипропилен, полибутилен-1, поли-4-метил-1-пентен и стирол-дивинилбензольный сополимер.

Эти соединения-носители можно применять в комбинации из двух или более веществ. Среди перечисленных выше соединений предпочтительно использовать SiO2, Al2O3 и MgO.

Далее будет описан каталитический компонент [B] на основе металлоорганического соединения, содержащий металл, выбранный для получения предварительно полимеризованного катализатора [1] настоящего изобретения.

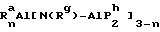

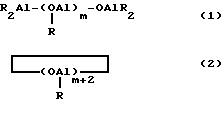

В качестве металлоорганического соединения каталитического компонента [B] можно применять, например, алюминийорганические соединения [B-1] комплексные соединения, содержащие алкил и включающие металл группы I периодической системы и алюминий, металлоорганические соединения металлов Группы II периодической системы.

Алюминийорганическими соединениями [B-1] являются, например, соединения, представленные формулой

R

В приведенной формуле Ra является углеводородной группой с 1 12 атомами углерода, такой как алкил, циклоалкил или арил, например метил, этил, н-пропил, изопропил, изобутил, пентил, гексил, октил, цитклопентил, циклогексил, фенил, толил и др.

Ниже приведены конкретные металлоорганические соединения. Триалкилалюминий, такой как триэтилалюминий, триизопропилалюминий, триизобутилалюминий, триоктилалюминий, три-2-этилгексилалюминий и т.д. алкенилалюминий, такой как изопропилалюминий, и т.д. диалкилалюминийгалогениды, такие как диметилалюминийхлорид, диэтилалюминийхлорид, диизопропилалюминийхлорид, диизобутилалюминийхлорид, диметилалюминийбромид и т.д.

алкилалюминийсесквигалогениды, такие как метилалюминийсесквихлорид, этилалюминийсесквихлорид, изопропилалюминийсесквихлорид, бутилалюминийсесквихлорид, этилалюминийсесквибромид и т.д. и алкилалюминийдигалогениды, такие как метилалюминийдихлорид, этилалюминийдихлорид, изопропилалюминийдихлорид, этилалюминийдибромид и т.д. и алкилалюминийгидриды, такие как диэтилалюминийгидрид и диизобутилалюминийгидрид.

В качестве металлоорганического соединения [B-1] можно также применять соединения, представленные формулой R

Ниже приведены конкретные алюминийорганические соединения [B-1]

(i) Соединения формулы R

(ii) соединения формулы

R

(iii) соединения формулы

(iv) соединения формулы R

(v) соединения формулы

(vi) соединения формулы

Среди приведенных выше металлоорганических соединений [B-I] предпочтительными являются соединения с формулами

Комплексные соединения, содержащие

алкил и включающие металл Группы I периодической системы и алюминий, можно представить

соединениями со следующей формулой: MlAlR

Конкретные примеры комплексных соединений, содержащих алкил, включают LiAl(C2H5)4 и LiAl(C7 H15).

Металлоорганическое соединение с металлом Группы II периодической системы можно представить соединениями со следующей формулой: R1R2M2, где каждый из R1 и R2 является углеводородной группой с 1-15 атомами углерода или галогеном, R1 и R2 могут быть одинаковыми или отличаться друг от друга, исключая случаи, когда они оба являются галогенами, M2 является Mg, Zn или Cd.

Конкретные примеры таких соединений включают диэтилцинк, диэтилмагний, бутилэтилмагний, этилмагнийхлорид и бутилмагнийхлорид. Эти соединения можно применять в комбинации из двух или более веществ.

Конкретными примерами алюминийорганических оксисоединений

[B-2] являются алюмоксаны, представленные формулой (1) или (2)

В формулах (1) и (2) R является углеводородной группой, такой как метил, этил, пропил или бутил, предпочтительно метилом или этилом, более предпочтительно метилом, m является целым числом, большим или равным 2, предпочтительно от 5 до 40.

Используемые здесь алюмоксаны могут быть смесью алкилоксиалюминиевых соединений, представленных формулой OAl(RI) и формулой OAl(R2), где каждый из R1 и R2 является углеводородом, таким как определенный выше R, и при этом R1 и R2 отличается друг от друга. В этом случае предпочтительными являются смеси алкилоксиалюминиевых соединений, содержащие метилоксиалюминий OAl(CH3) обычно в количестве не менее 30 мол. предпочтительно не менее 50 мол. особо предпочтительно не менее 70 мол.

Алюминийорганическими оксисоединениями [B-2] используемыми в изобретении, могут быть известные до настоящего времени алюмоксаны или такие как нерастворимые в бензоле алюминийорганические окси-соединения, раскрытые заявителями данного изобретения.

Алюмосилоксаны можно получить, например, следующими способами (1). Способ, в котором суспензии соединений, содержащих адсорбированную воду, или солей, содержащих кристаллизационную воду, например хлоргидрата магния, гидрата сульфата меди, гидрата сульфата алюминия, гидрата сульфата никеля и гидрата хлорида церия (1), в углеводородном растворителе контактируют с алюминийорганическим соединением, таким как триалкилалюминий, а требуемый алюмоксан выделяют в виде углеводородного раствора.

(2) Способ, в котором алюминийорганическое соединение, такое как триалкилалюминий, обрабатывают прямо водой, льдом или водяным паром в таком растворителе как бензол, толуол, этиловый эфир или тетрагидрофуран, а требуемый алюмоксан выделяют в виде содержащего его углеводородного раствора.

(3) Способ, в котором алюминийорганическое соединение, такое как триалкилалюминий, реагирует с оловоорганическим оксидом в таком растворителе, как декан, бензол или толуол.

Среди этих способов предпочтительным является способ (1). Алюмоксаны, описанные выше, могут содержать небольшие количества металлоорганических компонентов других металлов. Из описанных выше растворов, содержащих алюмоксан, удаляют дистилляцией, растворитель и непрореагировавшие алюминийорганические соединения, оставшийся алюмоксан после этого можно снова растворять в растворителе.

Конкретные

алюминийорганические соединения, используемые в

получении алюмоксана, включают триалкилалюминий,

такой как триметилалюминий, триэтилалюминий, трипропилалюминий, триизопропилалюминий,

три-н-бутилалюминий, триизобутилалюминий три(вторичный)

бутил-алюминий, три(третичный бутил) алюминий,

трипентилалюминий, тригексилалюминий, триоксилалюминий, тридецилалюминий, трициклоалкилалюминий,

такой как трициклогексилалюминий или

трициклооктилалюминий, диалкилалюминийгалогенид, такой

как диметилалюминийхлорид, диэтилалюминийхлорид, диэтилалюминийбромид или диизобутилалюминийхлорид,

диалкилалюминийгидрид, такой как

диэтилалюминийгидрид или диизобутилалюминийгидрид, алкоголят

диалкилалюминия, такой как метилат диметилалюминия или этилат диэтилалюминия, и арилалкоголят

диалкилалюминия, такой как

диэтилалюминийфеноксид.

Кроме того, можно использовать изопренилалюминий, представленный общей формулой (изо-C4H9)xAly (C5H10)z, где x, y и z каждый равен положительному числу и z≥2x.

Особенно предпочтителен среди них триалкилалюминий.

Растворители, используемые в растворах алюмоксанов, включают углеводороды, такие как бензол, толуол, ксилол, кумол и цимол, алифатические углеводороды, такие как пентан, гексан, гептан, октан, декан, додекан, гексадекан и октадекан, алициклические углеводороды, такие как циклопентан и метилциклопентан, нефтяные фракции, такие как газойль, керосин и газолин или галогенуглеводороды, такие как галогениды, особенно хлориды и бромиды, перечисленных выше ароматических, алифатических и алициклических углеводородов. Кроме того, можно использовать эфиры, кроме этилового эфира и тетрагидрофурана. Среди перечисленных выше растворителей особенно предпочтительны ароматические углеводороды.

Если упомянутые выше соединения переходного металла каталитический компонент [A] является

твердым титановым

каталитическим компонентом [A-1] или треххлористым

титаном-каталитическим компонентом [A-2] то предпочтительным металлоорганическим соединением каталитическим компонентом [B]

является

алюминийорганическое соединение [B-1] Если соединение переходного

металла - каталитический компонент [A] является металлоценовым соединением [А-3] то предпочтительным металлоорганическим

соединением

-каталитическим компонентом [B] -

является

алюминийорганическое оксисоединение [B-2] При осуществлении предварительной полимеризации α-олефинов и полиенового соединения на

катализаторе, включающем соединение переходного

металла-каталитический компонент [A] и металлоорганическое соединение каталитический компонент [B] при необходимости можно использовать упомянутый выше

донор электронов (а) или донор электронов (в),

описанный ниже.

Полезным донором электронов (в) является кремнийорганическое соединение, представленное формулой Rn

Si(OR')4-n, где каждый из R, R' является

углеводородной группой, а n удовлетворяет условию 0 Конкретными примерами кремнийорганических соединений,

имеющих приведенную выше формулу, являются

триметилметоксисилан, триметилэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диизопропилдиметоксисилан, трет-бутилметилдиметоксисилан,

трет-бутилметилдиэтоксисилан,

трет-амилметилдиэтоксисилан, дифенилдиметоксисилан, фенилметилдиметоксисилан, дифенилдиэтоксисилан, бис-орто-толилдиметоксисилан, бис-мета-толилдиметоксисилан, Среди этих соединений предпочтительными для

использования являются этилтриэтоксисилан,

н-пропилтриэтоксисилан, трет-бутилтриэтоксисилан, винилтриэтоксисилан, винилтриэтоксисилан, дифенилдиэтоксисилан, фенилметилдиметоксисилан,

бис-пара-толилдиметоксисилан, пара-толилметилдиметоксисилан,

дициклогексилдиметоксисилан, Приведенные выше

кремнийорганические соединения можно применять в

комбинации из двух или более веществ. Кроме того, по изобретению применяют доноры электронов (в): 2,6-замещенные пиперидины,

замещенные метилендиамины, такие как N, N, N', N'

- тетраметилдиамин и N, N, N', N' тетраэтилметилендиамин, азотсодержащие доноры электронов, такие как замещенные метилендиамины (например, 1,

3-дибензилимидазолидин и 1,3- дибензил-2-фенилимидазолидин),

фосфорсодержащие доноры электронов, такие как фосфиты (например, триэтилфосфит, три-н-пропилфосфит, триизопропилфосфит, три-н-бутилфосфит,

триизобутилфосфит, диэтил-н-бутилфосфит и диэтилфенилфосфит),

и кислородсодержащие доноры электронов, такие как 2,6-замещенные тетрагидрофураны и 2,5-замещенные тетрагидрофураны.

Приведенные выше доноры электронов (в) можно использовать в

комбинации из двух или более соединений. Предварительно полимеризованный катализатор [1] в соответствии с изобретением

можно получить путем сополимеризации a-олефина и полиенового

соединения на катализаторе, включающем соединение переходного металла - каталитический компонент [A] -и металлоорганическое соединение

- каталитический компонент [B] Среди приведенных выше a-олефинов предпочтительны для использования этилен, пропилен, 1-бутен,

4-метил-1-пентен,

3-метил-1-бутен и 1-эйкозен. Конкретные

примеры полиеновых соединений включают алифатические полиеновые соединения такие как 4-метил-1,4-гексадиен, Эти соединения

используют в сополимеризации с a-олефином сами по себе или в комбинации. Среди перечисленных выше

соединений предпочтительными для

использования в изобретении являются полиеновые соединения с 7 и

более атомами углерода и имеющие олефиновые двойные связи на обоих концах молекулы, более

предпочтительными являются алифатические

алициклические полиеновые соединения с олефиновыми двойными связями

на обоих концах. Конкретные приметы таких предпочтительных полиеновых

соединений включают 1,6-гептадиен, 1,

7-октадиен, 1,9-декадиен, 1,13-тетрадекадиен, 1,5,9-декатриен, 1,

4-дивинилциклогексан, 1,3- дивенилциклопентан, 1,5-дивинилциклооктан, 1-аллил-4-винилциклогексан

и 1,4-диаллилциклогексан. Среди них

предпочтительными являются алифатические полиеновые соединения,

имеющие 8 и более атомов углерода, предпочтительно 10 и более атомов углерода, и особенно

предпочтительны алифатические полиеновые

соединения, имеющие 10 и более атомов углерода. В

сополимеризации упомянутых выше a-олефинов и полиеновых соединений предпочтительно

использовать следующие комбинации: этилен /1,

7-октадиен, этилен/, 1,9-декадиен, этилен/1,13- тетрадекадиен, этилен/1,

5,9-декатриен, пропилен/1,7-октадиен, пропилен/ /1,9-декадиен, пропилен/1,

13-тетрадекадиен, пропилен/1,5,9-декатриен, бутилен,

1,9-декадиен, бутилен,1,5,9-декатриен, 4-метил-1-пентен/1,9-декадиен,

3-метил-1-бутилен/1,9-декадиен, 1-эйкозен/1,9-декадиен, пропилен/1,

4-дивинилциклогексан и бутилен/1,4-дивинилциклогексан. При сополимеризации a-олефина и полиенового соединения

изобретения на упомянутом выше катализаторе, включающем соединение

переходного металла-каталитический компонент [A] и

металлоорганическое соединение - каталитический компонент [B] количество

используемого полиенового соединения обычно составляет 0.0001 до 10 моль,

предпочтительно 0.0005-5 молей, особо

предпочтительно 0.001-2 моль на 1 моль a-олефина. Предварительную

полимеризацию по изобретению можно проводить в присутствии инертного

растворителя, который будет описан далее.

Проводя предварительную полимеризацию, упомянутые выше мономеры и каталитические

компоненты добавляют к инертному растворителю, предпочтительно проводить

полимеризацию в относительно мягких условиях.

Проводить предварительную полимеризацию можно в таких условиях, чтобы полученный

полимер был растворим или нерастворим в реакционной среде, но

предпочтительно осуществлять такие условия, чтобы

получаемый полимер не растворялся в полимеризационной среде. Более

конкретно, предварительно полимеризованный катализатор [1] можно

получить согласно изобретению следующими

способами. i) Способ, включающий взаимодействие соединения переходного

металла - каталитического компонента [A] и металлоорганического

соединения - каталитического компонента [B] (и

если необходимо, донора электронов) в инертном растворителе с образованием катализатора и

сополимеризацию a-олефина и полиенового соединения на

полученном катализаторе с образованием предварительно

полимеризованного катализатора. ii) Способ, включающий взаимодействие

соединения переходного металла - каталитического

компонента [A] и металлического соединения каталитического

компонента [B] ( и, если необходимо, донора электронов) в смеси a-олефина и полиенового

соединения с образованием катализатора и

сополимеризацию a-олефина и полиенового соединения на полученном

катализаторе с образованием предварительно

полимеризованного катализатора.

Конкретные примеры упомянутых выше

инертных растворителей включают алифатические углеводороды, такие как

пропан, бутан, пентан, гексан, октан, декан, додекан и керосин, алициклические углеводороды,

такие как циклопентан, циклогексан

и метилциклопентан, ароматические углеводороды, такие как бензол,

толуол и ксилол, и смеси этих углеводородов. Среди прочих предпочтительно

использовать алифатические углеводороды.

Предварительную полимеризацию можно проводить любым способом: с

периодической загрузкой, полунепрерывными или непрерывным способом. В предварительной

полимеризации используют большую концентрацию

катализатора, чем в процессе полимеризации. Концентрации

каталитических компонентов в процессе предварительной полимеризации сильно зависят от

используемых каталитических компонентов. Соединение

переходного металла-каталитический компонент [A] обычно

применяют в количестве (на 1 л полимеризационного вещества) примерно 0.001-5000 ммоль,

предпочтительно около 0.01-1000 ммоль, наиболее

предпочтительно 0.1-500 в перерасчете на атом переходного

металла. Каталитический компонент металлоорганическое соединение применяют в

таком количестве, чтобы получить 0.01-2000 г,

предварительного сополимера, предпочтительно 0.03-1000 г,

более предпочтительно 0.5-200 г на 1 г соединения переходного металла, что обычно составляет для

металлоорганического соединения около

0.1-1000 моль, предпочтительно около 0.5-500 моль, более

предпочтительно 1-100 моль на 1 моль переходного металла, содержащегося в соединении переходного металла

каталитическом компоненте. В случае использования в предварительной

полимеризации донора электронов его количество составляет 0.01-50 моль, предпочтительно 0.05-30 моль, более

предпочтительно 0.1-10 моль на 1 моль

переходного металла, содержащегося в соединении

переходного металла каталитическом компоненте. Необходимо, чтобы при проведении предварительной

полимеризации температура

поддерживалась в интервале от 20 до 100oC,

предпочтительно от 20 до 80oC, более предпочтительно от -10 до 40oC. В

предварительной полимеризации

можно использовать такой регулятор молекулярного веса как

водород. Предварительно полимеризованный катализатор [1] настоящего изобретения можно получить

реакцией сополимеризации

упомянутых выше a-олефинов и полиеновых соединений на

катализаторе, состоящем из соединения переходного металла каталитического компонента [A] и металлоорганического

соединения - каталитического

компонента [B] при общем количестве a-олефина и

полиенового соединения от 0.1 до 2000 г, предпочтительно от 0.03 до 1000 г, более предпочтительно от 0.05 до 200 г на 1 г

каталитического компонента

- соединения переходного металла.

Предварительно полимеризованный катализатор [1] полученный указанным выше способом, содержит сополимер a-олефина и

полиенового соединения, причем

требуется, чтобы содержание структурных единиц,

полученных из a олефина, составляло 99.999-50 мол. предпочтительно 99.999-70 мол. более предпочтительно 99.995-75 мол.

еще более предпочтительно

99.99-80 мол. наиболее предпочтительно 99.95-85 мол. а

содержание структурных единиц, полученных из полиенового соединения, составляло 0.001-50 мол. предпочтительно 0.001-30

мол. более

предпочтительно 0.005-25 мол. еще более предпочтительно 0.01-20 мол.

наиболее предпочтительно 0.05-15 мол. Соотношение составных частей в указанном выше сополимере

a-олефина и

полиенового соединения можно определить, измеряя количество расходованных в

реакции предварительной полимеризации a-олефина и полиенового соединения. Конкретно, содержание звеньев (мол.)

можно

рассчитать следующим образом:

бис-пара-толилдиметоксисилан,

бис-пара-толилдиэтоксисилан, бис-этилфенилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан,

винилтриэтоксисилан,

метилтриметоксисилан, н-пропилтриэтоксисилан, децилтриметоксисилан, дицетилтриэтоксисилан, фенилтриметоксисилан, g-хлорпропилтриметоксисилан, метилтриэтоксисилан,

этилтриэтоксисилан,

винилтриэтоксисилан,

трет-бутилтриэтоксисилан, н-бутилтриэтоксисилан, изо-бутилтриэтоксисилан, фенилтриэтоксисилан, g-аминопропилтриэтоксисилан, хлортриэтоксисилан,

винилтрибутоксисилан,

циклогексилтриметоксисилан, циклогексилтриэтоксисилан, 2-норборнентриметоксисилан, 2- норборнентриэтоксисилан, 2-норборненметилдиметоксисилан, этилсиликат,

бутилсиликат,

триметилфеноксисилан, триметилтриаллилоксисилан, винилтри (b-метоксиэтоксисилан), винилтриацетоксисилан, диметилтетраэтоксисилан, циклопентилтриметоксисилан, 2- метициклопентилтриметоксисилан, 2,

3- диметилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, дициклопентилдиметоксисилан, бис(2-метилциклопентил)диметоксисилан,

бис(2,3-диметилциклопентил)диметоксисилан,

дициклопентилдиэтоксисилан, трициклопентилметоксисилан, трициклопентилэтоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан, гексенилтриметоксисилан,

дициклопентилметилэтоксисилан,

циклопентилдиметилметоксисилан, циклопентилдиэтилметоксисилан и циклопентилдиметилэтоксисилан.

циклогексилметилдиметоксисилан, 2- норборнентриэтоксисилан, 2-норборненметилдиметоксисилан,

фенилтриэтоксисилан, дициклопентилдиметоксисилан,

гексенилтриметоксисилан, циклопентилтриэтоксисилан, трициклопентилметоксисилан и циклопентидиметилметоксисилан.

Применяемые в изобретении

a-олефины имеют от 2 до 20 атомов углерода. Конкретные примеры таких a-олефинов включают этилен, пропилен 1-бутен, 1-пентен,

1-гексен,

3-метил-1-бутен, 3-метил-1- пентен, 3-этил-1-пентен,

4-метил-1-пентен, 4, 4- диметил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-гексен, 4-этил-1-гексен, 3-этил-1-гексен, 1-октен, 1-децен,

1-додецен,

1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен. Их

можно использовать по одному или в комбинации. a-Олефины, используемые в предварительной полимеризации, могут быть такими же или

отличаться от

a-олефинов, используемых в полимеризации, описанной

далее.

5-метил-1,4-гексадиен,

6-метил-1,6-октадиен, 7-метил-1,6-октадиен, 6-этил-1,

6-октадиен, 6-пропил-1,6-октадиен, 6-бутил-1,6-октадиен,

6-метил-1,6-нонадиен, 7-метил-1,6-нонадиен, 6-метил-1,

6-нонадиен, 7-этил-1,

6-нонадиен, 6-метил-1,6-декадиен, 7-метил-1,6-декадиен,

6-метил-1,6-ундекадиен, 1,4-гексадиен, 1,5-гексадиен, 1,6- гептадиен, 1,6-октадиен, 1,7-октадиен, 1,8-нонадиен, 1,

9- декадиен,

1,13-тетрадекадиен, 1,5,9-декатриен, бутадиен и изопрен,

винилциклогексен, винилнорборнен, этилиденнорборнен, дициклопентадиен, циклооктадиен, 2,5-норборнадиен, алициклические

полиеновые соединения

такие как 1,4-дивинилциклогексан,1,3- дивинилциклогексан,

1,3-дивенилциклопентан, 1,5-дивенилциклооктан, 1-аллил-4-винилциклогексан, 1,4-диаллилциклогексан,

1-аллил-5-винилциклооктан, 1,

5-диаллилциклооктан,

1-аллил-4-изопропенилциклогексан,

1-изопропенил-4-винилциклогексан и 1-изопропенил-3-винилциклопентан, и ароматические полиеновые

соединения, такие как дивинилбензол и

винилизопропенилбензол.

[P] (мол.)

В приведенной формуле символы имеют следующие

значения:

[Po] количество молей полиенового соединения,

использованное в предварительной полимеризации,

[Pr] количество молей непрореагировавшего полиенового

соединения,

[αr] количество молей непрореагировавшего α-олефина,

[αr] и [Pr] в приведенной выше формуле можно определить с помощью газовой

хроматографии и т.п. измеряя количество непрореагировавшего α-олефина и полиенового

соединения, оставшееся в реакторе.

Описанным выше способом обычно получают предварительно полимеризованный катализатор в виде суспензии. По существу предварительно полимеризованный катализатор в виде суспензии можно использовать в последующей полимеризации, можно также выделить катализатор из суспензии перед использованием в последующей полимеризации.

При

использовании в последующей полимеризации предварительно полимеризованного катализатора в виде

суспензии его можно

применять один, не объединяя с металлоорганическим каталитическим компонентом [II] и

донором электронов [III]

В изобретении до предварительной полимеризации можно

полимеризовать олефин на

соединении переходного металла каталитическом компоненте [A] и металлоорганическом

соединении каталитическом компоненте [B]

В качестве олефина применяют a-олефин

(предпочтительно

полипропилен). Если предварительно полимеризовать олефин на каталитических компонентах [A] и

[B] можно получить следующий эффект. В этом случае можно получить превосходный по

качеству частиц

(распределение диаметров частиц и разброс в размерах частиц) предварительно полимеризованный

катализатор. Если олефин полимеризуют или сополимеризуют, используя такой предварительно

пролимеризованный

катализатор [I] как описанный выше, можно получить олефиновый полимер, имеющий высокую

упругость в расплаве.

Катализатор для полимеризации олефина в соответствии с изобретением получают из [I] предварительно полимеризованного катализатора, способ получения которого описан выше, и [II] металлоорганического соединения-каталитического компонента, содержащего металл, выбранный из металлов Групп I-III периодической системы.

Катализатор полимеризации олефина можно получить из [I] предварительно полимеризованного катализатора, [II] металлоорганического каталитического компонента и [III] донора электронов.

В качестве

металлоорганического каталитического компонента [II] здесь применяют катализатор, аналогичный

описанному выше

металлоорганическому соединению каталитическому компоненту [B]

В качестве донора

электронов [III] здесь применяют соединение, аналогичное описанному выше донору электронов

(а) или донору

электронов (b). Эти доноры электронов (а) и (b) можно использовать в комбинации.

Катализатор полимеризации олефинов в соответствии с изобретением может содержать другие полезные для полимеризации олефинов компоненты в добавок к упомянутым выше.

Способ полимеризации олефинов в соответствии с изобретением включает полимеризацию или сополимеризацию олефина в присутствии такого катализатора полимеризации олефинов, как упомянутый выше.

Примерами используемых здесь олефинов являются упомянутые выше a-олефины, с

2-20 атомами углерода.

Применяют также ароматические соединения с винильными заместителями, такие как стирол, замещенные

стиролы (например, диметилстирол), алилбензол, замещенные аллилбензолы

(например, аллилтолуол),

винилнафталин, замещенные винилнафталины и замещенные аллилнафталины, алициклические винильные

соединения, такие как винилциклогексан, замещенный винилциклогексан,

винилциклопентан, замещенный

винилциклопентан, винилциклогептан, замещенный винилциклогептан и аллилнорборнен, циклические олефины,

такие как циклопентан, циклогептен, норборнен, 5-метил-2-норборнен,

тетрациклододецен и

2-метил-1,4,5,8-диметано-1,2,4,4а,5,8,8а-октагидронафталин, ненасыщенные соединения кремния, такие

как аллилтриметилсилан, аллилтриэтилсилан, 4-триметилсилил-1-бутилен,

6-триметилсилил-1-гексен,

8-триметилсилил-1-октен и 10-триметилсилил-1-децен, и упомянутые выше полиеновые соединения. Их можно

применять по одному или в комбинации. Среди них предпочтительными для

использования являются

этилен, пропилен, 1-бутилен, 3-метил-1-бутилен, 3-метил-1-пентен, 4-метил-1-пентен, винилциклогексан,

диметилстирол, аллитриметилсилан и аллилнафталин.

По изобретению полимеризацию можно проводить любым способом жидкофазной полимеризации: полимеризацией в растворе или в суспензии или полимеризацией в газовой фазе. Если реакцию полимеризации проводят на пастообразном катализаторе в качестве растворителя, можно использовать упомянутый выше инертный органический растворитель или олефины, которые являются жидкими при температуре реакции.

При полимеризации в соответствии с изобретением обычно используют предварительно полимеризованный катализатор [I] в количестве (на 1 л полимеризационного объема) от 0.001 до 100 ммоль, предпочтительно от 0.005 до 20 ммоль в перерасчете на переходный металл в предварительно полимеризованном катализаторе [I] Металлоорганический каталитический компонент [II] используют в таком количестве, чтобы содержание атомов металла в каталитическом компоненте [II] было от 1 до 2000 ммоль, предпочтительно от 2 до 500 моль на 1 моль переходного металла, содержащего в предварительно полимеризованном катализаторе [I] в полимеризационной системе.

При использовании донора электронов [III] его

количество обычно составляет примерно 0.001-10 моль, предпочтительно

0.01-5 моль на 1 моль атомов металла

металлоорганического каталитического компонента [II]

При использовании в

полимеризации водорода можно регулировать молекулярный вес получаемого полимера,

а полученный полимер имеет высокую

скорость течения расплава.

Условия полимеризации соответственно изобретению зависят от используемых олефинов, но обычно полимеризацию проводят при следующих условиях.

Температуру полимеризации обычно поддерживают в области от 20 до 300o C, предпочтительно от 50 до 150oC, при нормальном давлении до 100 кг/см2, предпочтительно 2-50 кг/см2.

В способе по изобретению полимеризацию можно проводить либо с периодической загрузкой, либо полунепрерывным способом, либо непрерывным способом. Кроме того, полимеризацию можно также проводить в две или более стадии с различными реакционными условиями.

Полимеризацией по изобретению можно получить гомополимер олефина. С другой стороны, статистический сополимер или блок-сополимер также можно получить из двух или более олефинов полимеризацией изобретения.

Если осуществляют полимеризацию, используя катализатор полимеризации олефинов, описанный выше, можно получить полимер из олефина с высокой упругостью в расплаве и высокой полимеризационной активностью.

Полимер настоящего изобретения, полученный из олефина, является сополимером a-олефина и полиенового соединения, содержащим олефиновый полимер, и включает: (i) сополимер a-олефина/полиена и (ii) олефиновый полимер.

Более подробно, по изобретению полиолефины получают полимеризацией или

сополимеризацией олефинов в присутствии катализатора полимеризации олефинов, причем

указанный катализатор включает:

[I]

предварительно полимеризованный катализатор, полученный

предварительной полимеризацией a-олефина и полиенового соединения на [A] каталитическом

компоненте-соединении переходного металла и [B]

металлоорганическом каталитическом компоненте, включающем

металл, выбранный из металлов Групп I-III периодической системы, причем общее количество

a-олефина и полиенового соединения составляет от 0.01

до 2000 г на 1 г каталитического компонента соединения

переходного металла,

[II] металлоорганический каталитический компонент,

включающий металл, выбранный из металлов Групп I-III

периодической системы, и кроме того, предпочтительно

[III] донор электронов, причем указанный олефиновый полимер включает (i) сополимер

a-олефина/полиена, полученный при предварительной

полимеризации и (ii) полимер из олефина, полученный при

полимеризации.

Полимер из олефина, соответствующий изобретению, содержит сополимер a-олефина/полиена (i) в количестве от 0.001 до 99% по весу, предпочтительно от 0.005 до 90% по весу, более предпочтительно от 0.001 до 88% по весу, и полимер из олефина в количестве от 99.999 до 1% по весу, предпочтительно от 99.995 до 10% по весу, более предпочтительно от 99.99 до 12% по весу.

Среди олефиновых полимеров, соответствующих изобретению, особенно предпочтителен полимер из олефина, содержащий сополимер a-олефина/полиена (i) в количестве от 0.001 до 15% по весу, особенно предпочтительно от 0.008 до 10% по весу и олефинового полимера (ii) в количестве от 99.999 до 85% по весу, особенно предпочтительно от 99.992 до 90% по весу.

Скорость

течения расплава (MFR) полимера, полученного из олефина согласно изобретению,

измеренная в соответствии с ASTM D1238, находится в диапазоне от 0.01

до 3000 г/10 мин, более предпочтительно от 0.02 до

2000 г/10 мин, наиболее предпочтительно от 0.05 до 1000 г/10 мин.

Соответственно, полимер изобретения, полученный из олефина, имеет высокую упругость

в расплаве (МТ) Упругость в расплаве (МТ) и

скорость течения расплава (MFR) полимера изобретения, полученного из

олефина, удовлетворяют следующему: например, если сополимер a-олефина-полиена (i) и

олеиновый полимер (ii), составляющие полимер

из олефина настоящего изобретения, являются соответственно

сополимером этилена/полиена и полипропиленом, то его упругость в расплаве и скорость течения

расплава удовлетворяют следующему:

обычно log[MT] ≥ -0.8 log[MFR] + 0.3

предпочтительно log[MT] ≥ -0.8 log[MFR] + 0.5

более предпочтительно log[MT] ≥

-0.8 log[MFR] + 0.7

наиболее

предпочтительно log[MT] ≥ -0.8 log[MFR] + 0.8

Если сополимер a-олефина/полиена (i) является сополимером олефина с 3 и более атомами углерода и

полиена, а олефиновый полимер (ii)

является полипропиленом в полимере из олефина настоящего

изобретения, упругость в расплаве и скорость течения расплава этого полимера удовлетворяют следующему:

обычно log[MT] ≥ -0.8

log[MFR] +0.30

предпочтительно log[MT] ≥

-0.8 log[MFR] +0.35

более предпочтительно log[MT] ≥ -0.8 log[MFR] +0.40

Кроме того,

если полимер из олефина

настоящего изобретения составлен из сополимера этилена/полиена

(i) и полиэтилена (ii), как описано выше, и имеет плотность около 0.92 г/см3 и MFR 1 г/10 мин,

упругость в расплаве этого

олефинового полимера не менее 2.5 г, предпочтительно не менее 3.5

г, более предпочтительно не менее 4.0 г, еще более предпочтительно 4.5 г, наиболее предпочтительно не менее

5.0.

Характеристическая вязкость [η] полимера, полученного из олефина согласно изобретению, измеренная в декалине при 135oC, составляет величину от 0.05 до 20 дл/г, предпочтительно от 0.1 до 15 дл/г, более предпочтительно от 0.2 до 13 дл/г.

Упругость в расплаве (MT) и характеристическая вязкость [η] полимера из олефина настоящего изобретения также удовлетворяет следующим соотношениям.

Например, если

сополимер α-олефина/полиена (i) и полимер из олефина (ii), составляющие вместе полиолефин по изобретению,

являются

сополимером этилена/полиена и полипропиленом соответственно, упругость в

расплаве и истинная вязкость [η] этого полимера удовлетворяет следующим соотношениям:

обычно log[MT]

≥

3.7 log[η] -1.5

предпочтительно log[MT] ≥ 3.7

log[η] -1.3

более предпочтительно log[MT] ≥ 3.7 log[η] -1.1

наиболее

предпочтительно

log[MT] ≥ 3.7 log[η] -1.0

Если сополимер α

-олефина/полиена (i) является сополимером a-олефина с 3 или более атомами углерода и полиена, а полимер из

олефина (ii)

является полипропиленом, то упругость в расплаве и истинная вязкость этого

полимера удовлетворяют следующим соотношениям:

обычно log[MT] ≥ 3.7 log[η] -1.50

предпочтительно log[MT] ≥ 3.7 log[η] -1.45

более

предпочтительно log[MT] ≥ 3.7 log [η] -1.40

Кроме того, если полиолефин по изобретению состоит из

сополимера олефина/полиена (i) и полиэтилена (ii), как описано выше, и имеют

плотность около 0.92 г/см3 и истинную вязкость 1.8 дл/г, то упругость в расплаве этого полиолефина составляет

величину не менее 2.5 г, предпочтительно не менее 3.5 г, более

предпочтительно не менее 4.0 г, еще предпочтительнее не менее 4.5 г, наиболее предпочтительно не менее 5.0 г.

Упругость в расплаве можно определять следующим образом. Используя прибор для измерения MT (производства Toyo Seiki Seisakusho K.K.), 7 г полимера помещают в цилиндр, имеющий отверстие в дне и поршень, температуру цилиндра поддерживают равной температуре плавления полимера (α -полиолефин: 190oC, полипропилен: 230oC). Через 5 мин продвигают поршень вниз со скоростью 10 мм/мин, выдавливая расплавленный полимер из цилиндра через отверстие в дне в виде волокна. Выдавленное волокно вытягивают в нить и наматывают со скоростью 2.5 м/мин при помощи блока измерителя нагрузки. В этот момент измеряют напряжение, приложенное к блоку. Полученное значение является упругостью в расплаве полимера.

Упругость в расплаве полиолефина согласно изобретению выше, чем у полимеров, полученных из олефинов обычным образом. Кроме того, олефиновый полимер изобретения имеет превосходную жесткость, прозрачность, механическую прочность (например, сопротивление удару) и внешний вид. Соответственно, при использовании олефинового полимера изобретения можно получить пленки не только хорошего внешнего вида, например без "рыбьего глаза", но также имеющие высокую прозрачность и высокую прочность.

Полиолефины, упомянутые выше, также обладают превосходными формовочными свойствами, такими как способность к пневмоформованию, их можно формовать в пленки с высокой скоростью и высоким выходом. К тому же, можно применять различные способы формования, такие как формование раздувом и вакуумное формование, что расширяет область применения полимеров, полученных из олефинов.

Среди полиолефинов настоящего изобретения полимеры с большим содержанием сополимера a-олефина/полиена удобно применять в виде маточной смеси. В случаях такого использования в виде маточной смеси необходимо, чтобы полиолефин содержал сополимер a-олефин/полиена (i) в количестве от 15 до 99% по весу, предпочтительно от 18 до 90% по весу, более предпочтительно от 20 до 80% по весу, и олефиновый полимер (ii) в количестве от 85 до 1% по весу, предпочтительно от 82 до 10% по весу, более предпочтительно от 80 до 20% по весу.

Полиолефин согласно изобретению может также содержать различные добавки как термостабилизатор, стабилизатор разрушения в атмосферных условиях, антистатик, агент против слипания, смазочный агент, антикристаллизационный агент, пигмент, краситель, неорганический наполнитель и органический наполнитель в тех случаях, когда это необходимо.

Предварительно полимеризованный катализатор, соответствующий изобретению, является катализатором, полученным сополимеризацией a-олефина и полиенового соединения на каталитическом компоненте [A] соединении переходного металла и металлоорганическом каталитическом компоненте [B] при общем количестве a-олефина и полиена от 0.01 до 2000 г на 1 г соединения переходного металла каталитического компонента [A] Если олефины полимеризуют или сополимеризуют в присутствии упомянутого выше предварительно полимеризованного катализатора, получаемый олефиновый полимер имеет высокую упругость расплава.

Получаемый описанным выше способом олефиновый полимер можно формовать раздувом в пленки с хорошим внешним видом, высокой прозрачностью, высокой прочностью и т.п. при высокой скорости и с высоким выходом, с хорошими формовочными качествами, так как олефиновый полимер имеет высокую упругость расплава. Кроме того, олефиновый полимер можно формовать различными способами, такими как формование раздувом, вакуумное формование, формование под давлением воздуха, каландровое формование, формование с пенообразованием, экструзионное формование и формование с натяжением, что расширяет применение олефиновых полимеров.

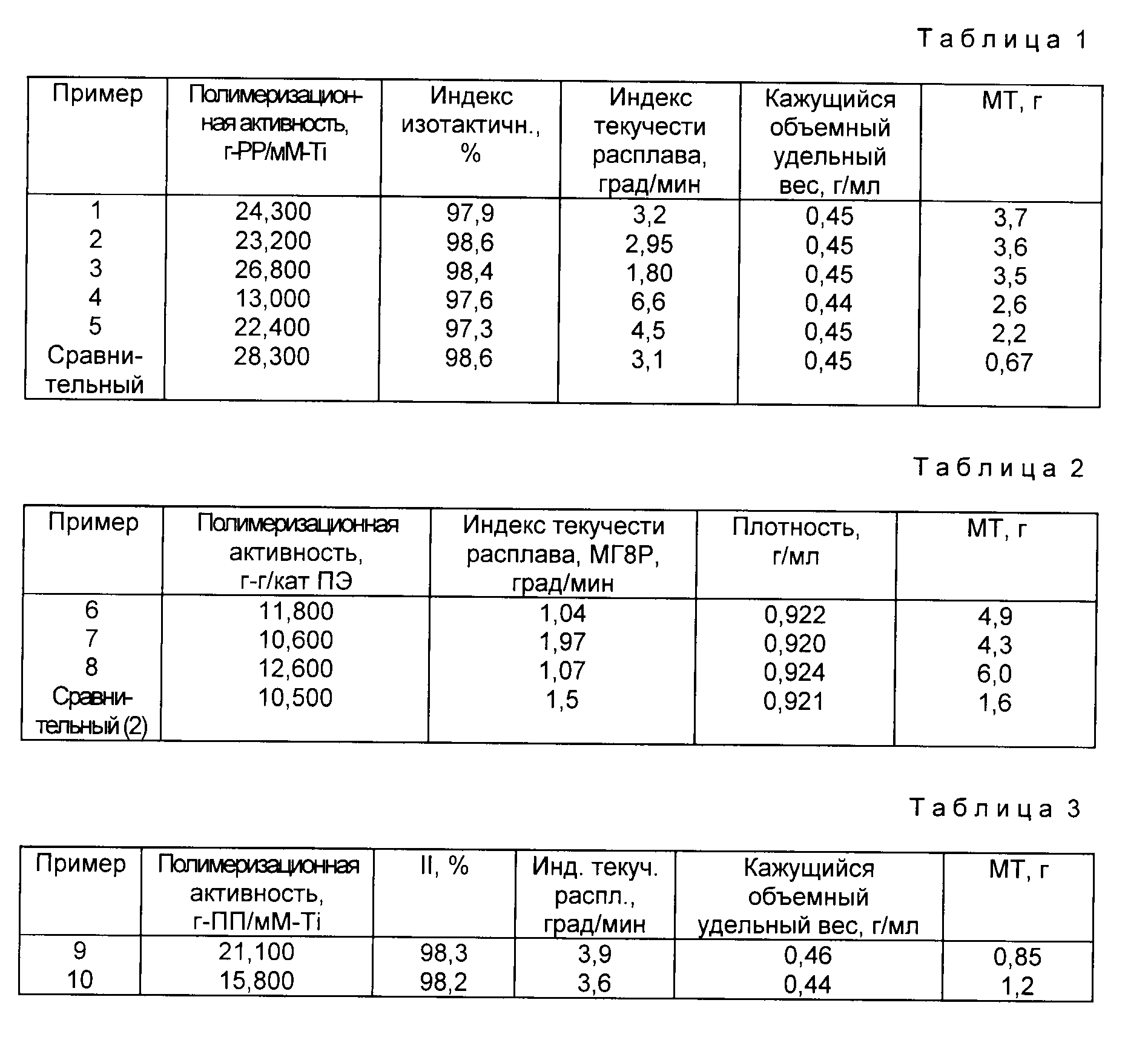

Пример 1. Получение твердого титанового каталитического компонента [A] -1.

95.2 г безводного хлорида магния, 442 мл декана и 390.6 г 2-этилгексилового спирта перемешивают и нагревают при 130oC в течение 2 ч, получая гомогенный раствор. Затем к раствору добавляют 21.3 г фталевого ангидрида, смешивают и перемешивают при 130oC в течение 1 ч до растворения фталевого агнидрида в растворе. Полученный таким образом гомогенный раствор охлаждают до комнатной температуры, а затем 75 мл этого гомогенного раствора добавляют по капле в течение 1 ч к 200 мл четыреххлористого титана, выдержанного при температуре 20oC. По завершении добавления температуру жидкой реакционной смеси повышают до 110oC в течение 4 ч.

Когда температура смеси достигает 110oC к ней добавляют 5.22 г диизобутилфталата (ДИБФ), а затем полученную смесь перемешивают при той же температуре в течение 2 ч. После завершения реакции твердую часть отделяют от реакционной жидкости фильтрованием при нагревании. Твердый продукт снова суспендируют в 275 мл тетрахлористого титана и затем полученную суспензию нагревают при 110oC в течение 2 ч. После завершения реакции твердую часть снова отделяют фильтрацией с нагреванием. Твердый продукт хорошо промывают деканом и гексаном при 110o C до тех пор, пока не прекратится детектирование в растворе выделяемого соединения титана.

Твердый титановый каталитический компонент [A] 1, полученный описанным выше способом, хранят в виде суспензии в декане. Часть суспензии высушивают для проверки состава катализатора. Получают следующий состав твердого титанового каталитического компонента [A] 1:2.4% по весу титана, 60% по весу хлора, 20% по весу магния и 13.0% по весу ДИБФ.

Получение предварительно полимеризованного твердого титанового каталитического компонента [B]-1.

В 400 мл четырехгорлый стеклянный реактор, снабженный мешалкой, загружают в атмосфере азота 200 мл очищенного гексана, 6 ммоль триэтилалюминия и 2.0 ммоль (в расчете на атом титана) полученного ранее твердого титанового каталитического компонента [A]-1. Затем в реактор добавляют пропилен за 1 ч со скоростью 6.4 л/ч при 20oC. По завершении добавки пропилена реактор продувают азотом и дважды проводят операцию промывания, заключающуюся в удалении отстоявшейся верхней жидкости и добавлении очищенного гексана. После этого полученную реакционную жидкость снова суспендируют в очищенном гексане и всю полученную суспензию переносят в склянку для катализатора, получая предварительно полимеризованный твердый титановый каталитический компонент [B]-1.

Получение предварительно полимеризованного катализатора [I]-1.

В 400 мл четырехгорлый стеклянный реактор, снабженный мешалкой, загружают в атмосфере азота 167 мл очищенного гексана, 1 мл 1, 9-декадиена, 5 ммоль диэтилалюминийхлорида и 0.5 ммоль (в расчете на атом титана) полученного ранее предварительно полимеризованного катализатора [B]-1. Затем в реактор добавляют этилен при температуре 0o C, оканчивают добавку этилена, когда его общее израсходованное количество достигает 13 л.