Запорная арматура - RU2292506C2

Код документа: RU2292506C2

Чертежи

Описание

Изобретение относится к запорной арматуре, как описано в ограничительной части пункта 1 формулы изобретения, и запорному элементу, как описано в ограничительной части пункта 52 формулы изобретения.

Из документа DE 1093634 известен запорный вентиль с затвором, состоящим из носителя и оболочки из эластичного материала. Покрытый оболочкой из эластичного материала затвор образован из полого, закрытого с одной стороны в форме полусферы цилиндра, который на своей внешней поверхности снабжен оболочкой из эластичного материала, и из положения, запирающего проходной канал корпуса вентиля, перемещается в положение, деблокирующее проходной канал. Это осуществляется при помощи резьбового шпинделя, расположенного с возможностью вращения и уплотнения в горловом удлинении корпуса вентиля, который находится во взаимодействии с внутренней резьбой в затворе. Эластичная оболочка вместе с диаметрально противоположно отформованными направляющими планками и принимающими их направляющими пазами, выполненными в корпусе в перпендикулярной направлению потока плоскости, образует линейное направляющее устройство для позиционирования затвора с фиксацией от поворота и опиранием относительно давления рабочей среды. Благодаря эластичному опорному и уплотнительному элементу для достижения плотного прилегания к проходному каналу охватывающих уплотняющих поверхностей, опирание шпинделя в удлинении шейки обеспечивает маятниковое движение регулирующего шпинделя.

Из другого документа DE 527748 известно уплотнительное устройство для отсекающего органа запорного крана, соответственно вентиля или задвижки, в котором отсекающий орган имеет полоцилиндрическую основную часть, закрытую с торцевой стороны, и снабжен образованной из эластичного материала на приблизительно цилиндрической внешней поверхности оболочкой для плотного прилегания в сформированной выступающей из корпуса части образующего проходной канал корпуса вентиля. Перемещение запорного органа осуществляется при помощи регулирующего шпинделя в направлении, перпендикулярном заданному проходным каналом направлению течения, при этом запорный орган снабжен диаметрально противоположными направляющими пластинами, которые входят в линейно проходящие направляющие пазы горлового удлинения и таким образом обеспечивается направление и фиксация от поворота. Для предупреждения деформаций полоцилиндрического запорного органа в результате давления рабочей среды предусмотрены пронизывающие оболочку и стенки запорного элемента отверстия, которые способствуют выравниванию давления.

Из документа DE 1916347 А1 известен способ изготовления запорной арматуры, а также сама запорная арматура, имеющая выполненный за одно целое корпус арматуры с образующей проходной канал корпусной деталью и соединенную за одно целое с корпусной деталью надставку корпуса, образующую шиберную камеру для клинового шибера и шпиндельный проход с уплотнительным устройством, для полного приема выполненного в виде клинового шибера, перемещаемого вместе с шпинделем шибера запорного элемента, помещенного в корпус арматуры с фиксацией от поворота. Конструктивное решение относится к так называемой жестко уплотненной шиберной арматуре, а в корпусе арматуры, охватывающем проходной канал, установлены образующие противолежащие друг другу уплотняющие поверхности уплотнительные элементы, которые согласованы с аналогичными уплотняющими поверхностями на клиновом шибере. Для изготовления цельного корпуса арматуры для такого типа запорной арматуры требуются дорогостоящая конструкция формы и процесс формования с тем, чтобы предварительно изготовленный клиновой шибер установить на формовочном стержне и вместе с ним в литейной форме.

Далее из документа DE 3302979 А1 известна запорная арматура с выполненным по существу за одно целое корпусом арматуры, который снабжен боковым монтажным отверстием для введения запорного элемента, а также опорным устройством и герметично закрывается крышкой корпуса. Для обеспечения требуемой герметичности, в частности при высоких номинальных давлениях, требуются дорогостоящая обработка корпуса и крышки корпуса на уплотняющих поверхностях и специальная конструкция крепления крышки корпуса.

Задачей изобретения является создание запорной арматуры, независящей от цельной или разъемной конструкции арматурного корпуса, который позволяет управлять всем возможным диапазоном давления, при этом благодаря простоте монтажа элементов арматуры из приспособленных к условиям рабочей среды материалов запорная арматура является универсальной.

Эта задача изобретения достигается за счет признаков отличительной части пункта 1 формулы изобретения. Преимущество конструкции согласно изобретению заключается в том, что образующие запорный элемент компоненты, состоящие из основной части, уплотнительных элементов и при необходимости опорных и крепежных средств, могут устанавливаться через проходной канал в рабочее положение в арматурном корпусе, основная часть соединяется с маточной гайкой и в результате ряда монтажных операций комплектуется запорный элемент, без необходимости применения дорогостоящих вспомогательных монтажных приспособлений.

Преимуществом является также выполнение по пункту 2, так как обеспечивается изготовление корпуса арматуры, которое позволяет без доработки осуществлять монтаж компонентов для уплотнительного и опорного устройства в области прохода шпинделя шибера.

Преимущественным является выполнение по пункту 3, так как благодаря малому числу деталей упрощается опирание предварительно изготовленных для окончательного монтажа компонентов и в результате короткого времени монтажа обеспечивается необходимое готовое положение.

Преимущественным является также выполнение по пункту 4, так как могут быть применены упрощенные технологические методы изготовления корпуса арматуры.

Согласно предпочтительным вариантам выполнения, описанным в пунктах 5-8, в зависимости от определенного назначения запорной арматуры может быть предусмотрен соответствующий необходимый разъем корпуса.

Согласно предпочтительному усовершенствованию, описанному в пункте 9, достигается удовлетворительное до диапазона высокого давления и надежное соединение частей корпуса при разъемных корпусах.

Согласно описанным в пунктах 10-13 преимущественным выполнениям при перемещении запорного элемента производимый шпинделем шибера вращающий момент воспринимается направляющими маточной гайки и таким образом запорный элемент, в частности уплотнительные элементы запорного элемента, эффективно защищены от несимметричной нагрузки и, следовательно, от неравного износа и повреждения.

Согласно описанным в пунктах 14 и 15 преимущественным усовершенствованиям достигается простой процесс соединения для изготовления подвижного соединения между маточной гайкой и основной частью запорного элемента при монтаже, в частности в конструкции запорной арматуры с цельным корпусом арматуры.

Согласно предпочтительному варианту, описанному в пункте 16, достигается простой в изготовлении компонент для основной части запорного элемента.

Преимущественные выполнения описаны также в пунктах 17-19, согласно которым, в частности для больших величин условного прохода, например свыше 100 мм, конструкция запорного элемента упрощается и облегчается монтаж внутри неразъемного корпуса.

Другие предпочтительные выполнения описаны в пунктах 20-24, согласно которым воздействующая на запорный элемент нагрузка давления среды воспринимается в направляющей системе и отводится от шпинделя шибера и обеспечивается плавность хода при перемещении запорного элемента. Особенно преимущественной является система направляющих элементов в основной части, которые выступают за нее в своем наружном размере приблизительно в области средней оси, так как этим достигается симметрический отвод нагрузок давления в направляющую систему.

Возможна также цельная конструкция основной части с направляющими элементами, как описано в пункте 25, так как это обеспечивает упрощение монтажа.

Другое предпочтительное выполнение описывается в пункте 26, так как это обеспечивает упрощение комплектации запорного элемента путем монтажа уплотнительных элементов в соединенном положении основной части с маточной гайкой, то есть в области корпуса арматуры.

Согласно предпочтительному усовершенствованию, как описано в пунктах 27-29, эффективно предотвращается прохождение среды через запорный элемент в положении запирания.

Преимущественные усовершенствования описываются также в пунктах 30-33, так как этим обеспечивается надежное и легко монтируемое уплотнительное устройство в области прохода шпинделя шибера в расчете на высшее давление нагрузки.

Преимущественным является при этом выполнение по пункту 34, которое позволяет сэкономить на дополнительных крепежных средствах и упрощает монтаж.

Преимущественное усовершенствование по пункту 35 обеспечивает фиксацию от поворота и предупреждает тем самым непреднамеренный выход носителя уплотнения из горлового удлинения корпуса.

Согласно описанному в пунктах 36-40 предпочтительному выполнению достигается легкоподвижное, воспринимающее радиальные, а также аксиальные нагрузки опирания шпинделя шибера, вследствие чего обеспечивается легкость хода перемещения.

Возможен также вариант исполнения, описанный в пункте 41, так как позволяет сэкономить на опорных элементах, например заливкой зазора подшипника подходящим для целей опирания отверждаемым пластмассовым веществом.

Согласно предпочтительному выполнению, как описанно в пункте 42, достигается надежный герметичный горловой замок корпуса, который легко монтируется и демонтируется, в результате чего облегчается обслуживание или замена уплотнительных или опорных элементов.

Согласно предпочтительному выполнению, описанному в пунктах 43-49, универсально применимая запорная арматура возможна благодаря комбинации самых различных материалов для отдельных элементов запорной арматуры, а также для корпуса арматуры, что расширяет область применения запорной арматуры от низкого до высокого диапазона давлений, а также для всевозможных сред, вплоть до высоко агрессивных сред, и для широкого диапазона температур.

Предпочтительное выполнение, как описанное в пункте 50, обеспечивает снижение нагрузки, а также надежно герметизирующее прилегание при исключении перегрузки уплотнительных элементов для достижения равномерного давления прилегания к уплотняющим поверхностям, что эффективно предотвращает преждевременный износ или повреждение уплотнительного элемента.

Наконец, выполнение, описанное в пункте 51, позволяет получить многократное уплотняющее действие и более высокую эластичность уплотнительных элементов в месте прилегания, и вместе с тем достигается использование менее эластичных материалов, предпочтительных для целого ряда целевого использования, и при этом большая продолжительность службы.

Для лучшего понимания изобретение поясняется более подробно посредством показанных на фигурах примеров выполнения.

Фиг.1 - соответствующая изобретению запорная арматура на общем виде, в разрезе по линии I-I на фиг.2;

Фиг.2 - запорная арматура в разрезе по линии II-II на фиг.1;

Фиг.3 - запорная арматура в разрезе по линии III-III на фиг.1;

Фиг.4 - другое выполнение соответствующей изобретению запорной арматуры;

Фиг.5 - соответствующая изобретению запорная арматура с разъемным корпусом арматуры в упрощенном изображении;

Фиг.6 - другое выполнение разъемного корпуса арматуры в упрощенном изображении;

Фиг.7 - другое выполнение разъемного корпуса арматуры в упрощенном изображении;

Фиг.8 - вариант соединительного устройства в детальном изображении с запорным элементом и маточной гайкой в общем виде, частично в разрезе;

Фиг.9 - соединительная система в разрезе по линии IX-IX на фиг.8;

Фиг.10 - другое выполнение корпуса арматуры с направляющей системой для запорного элемента, на виде сверху на половинчатом разрезе корпуса;

Фиг.11 - другое выполнение соответствующей изобретению запорной арматуры, в разрезе по линии XI-XI на фиг.12;

Фиг.12 - запорная арматура в разрезе по линии XII-XII на фиг.11;

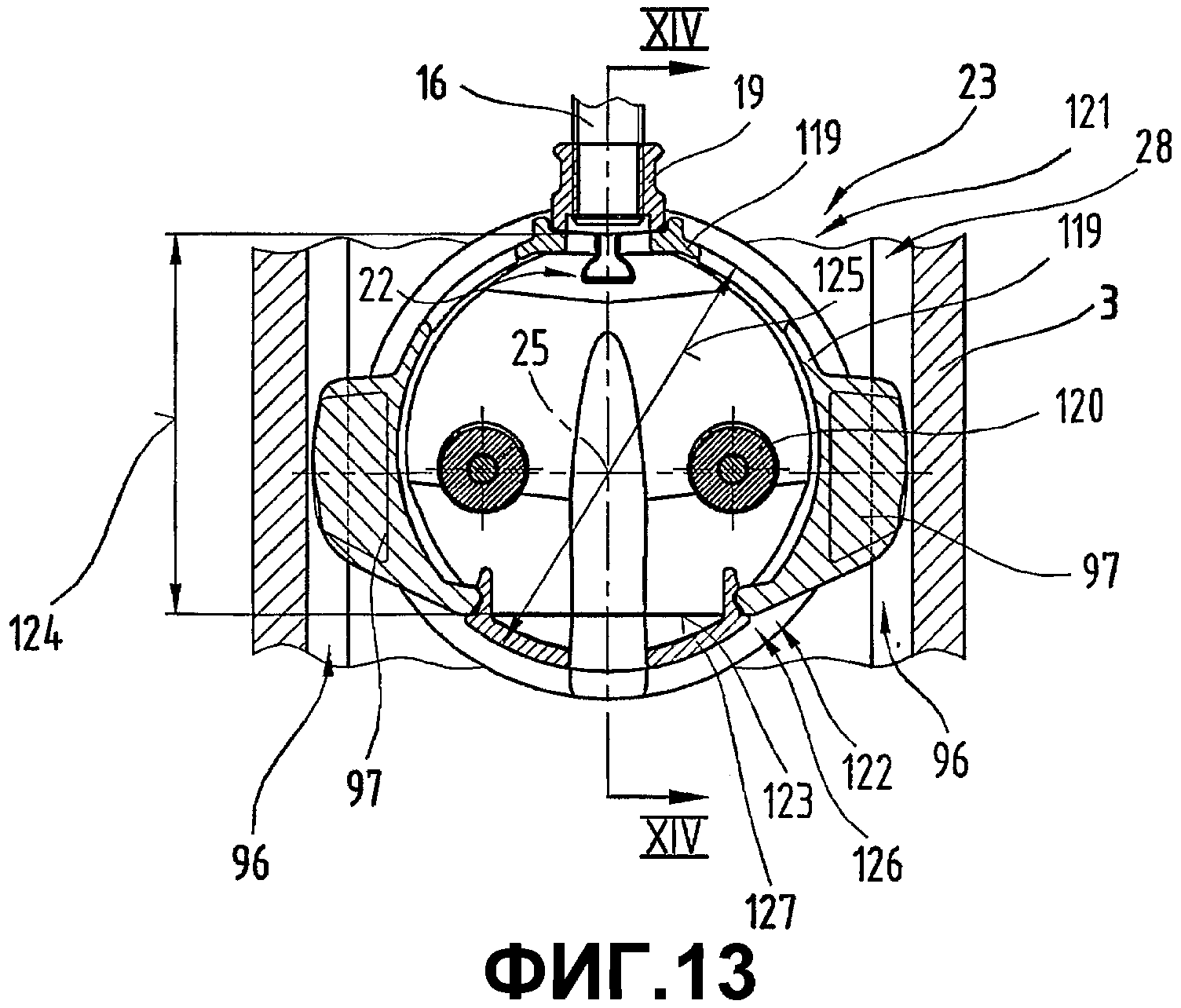

Фиг.13 - другое выполнение соответствующей изобретению запорной арматуры, в разрезе;

Фиг.14 - деталь запорной арматуры в разрезе по линии XIV-XIV на фиг.13.

Предварительно следует отметить, что в различных описанных вариантах осуществления одни и те же детали снабжены одинаковыми ссылочными позициями или одинаковыми обозначениями, при этом содержащиеся во всем описании раскрытия по смыслу могут переноситься на одни и те же детали с одинаковыми ссылочными позициями или одинаковыми обозначениями. В равной мере, выбранные в описании параметры положения, такие как, например, вверху, внизу, сбоку и т.д., относятся к непосредственно описываемому, а также представленному чертежу и при изменении положения по смыслу переносятся на новую позицию. Далее, отдельные признаки или комбинации признаков из различных описанных и показанных вариантов осуществления могут представлять также сами по себе самостоятельные изобретательские или соответствующие изобретению решения.

На фиг.1 и 2 показана запорная арматура 1, в частности шиберная арматура 2. Она состоит из корпуса 3 арматуры, который между разнесенными присоединительными арматурами 4, в показанном варианте осуществления присоединительными фланцами 5, охватывает проходной канал 6 для рабочей среды согласно стрелке 7. Поперечное сечение 8 потока образовано условным проходом 9 проходного канала 6. Далее, корпус 3 арматуры образует вместе с надставкой 10 корпуса шиберную камеру 11 и в примыкающем горловом удлинении 12 корпуса шпиндельный проход 13 с уплотняющим устройством 14 и опорным устройством 15 для шпинделя 16 шибера.

Шпиндель 16 шибера проходит своей надставкой 17 через горловое удлинение 12 корпуса в шиберную камеру 11 и в области шиберной камеры 11 имеет внешнюю резьбу 18, с которой входит в зацепление маточная гайка 19 с предусмотренной в отверстии 20 внутренней резьбой 21. Маточная гайка 19 разъемно соединена через разъемную сцепную систему 22 с запорным элементом 23.

Центральная продольная ось 24 надставки 10 корпуса, горлового удлинения 12 корпуса и шпинделя 16 шибера проходит перпендикулярно средней оси 25 проходного канала 6.

Образованная надставкой 10 корпуса шибера камера 11 имеет в продольном направлении длину 26, рассчитанную на полное открытие поперечного сечения 8 потока запорным элементом 23, и соответствует при этом приблизительно условному проходу 9, включая конструктивную высоту 27 маточной гайки 19.

Запорный элемент 23 образован дискообразной основной частью 28 с наружным размером 29, который незначительно меньше, чем условный проход 9. На обращенной к маточной гайке 19 стороне основная часть 28 имеет соединительные пазы 30 для зацепления с выполненными в форме каблука соединительными средствами 31 маточной гайки 19, вследствие чего образуется разъемная соединительная система 22 между маточной гайкой 19 и основной частью 28 запорного элемента 23.

Противоположные опорные поверхности 32 основной части 28 имеют образованную ребрами 33 структуру, и на этих опорных поверхностях 32 расположены дискообразные, так называемые мягкие, уплотнительные элементы 34 с идентично выполненной структурой, в связи с чем достигается прилегание с геометрическим замыканием. Эти уплотнительные элементы 34 имеют окружной концевой выступ 35, причем наружный размер 36 превышает условный проход 9, и для плотного прилегания они предусмотрены у противолежащих образованных формой 37 корпуса уплотняющих поверхностей 38.

Для опирания уплотнительных элементов 34 и их крепления на основной части 28 служат расположенные на противоположных торцевых поверхностях 39 уплотнительных элементов 34 опорные шайбы 40, которые закреплены при помощи крепежных средств 41, например пересекающих в отверстиях 42 основную часть 28, уплотнительные элементы 34 и опорные листы 40 резьбовых болтов 43 и резьбовых гаек 44.

К упомянутому является дополнительным то, что основная часть 28 концентрично центральной продольной оси 24 снабжена проходящим по всему диаметру 29 приемным отверстием 45 для прохода шпинделя 16 шибера, при этом внутренний диаметр 46 незначительно превышает внешний диаметр 47 резьбы шпинделя 16 шибера.

Проходной канал предпочтительно предусмотрен с круглым поперечным сечением 8 потока, и расположенные с обеих сторон запорного элемента 23 области проходного канала проходят соосно друг другу и имеют одинаковое поперечное сечение 8 потока. В таком исполнении условный проход 9 соответствует номинальному диаметру проходного канала 6, а наружный размер 29 основной части 28 - внешнему диаметру.

Но возможна также и другая геометрия проходного канала 6, например овальная или эллиптическая форма.

Согласно изобретению является существенным выбор наружного размера 29 основной части 28, при круглой форме с диаметром, несколько меньшим, чем у условного прохода 9, соответствующего номинальному диаметру проходного канала 6.

При овальной или эллиптической форме существенным для изобретения является выбор минимального наружного размера 29 основной части 28 несколько меньшим, чем минимальный размер условного прохода 9 поперечного сечения 8 потока.

Во всяком случае эти заданные величины упрощают существенным образом введение основной части 28, соединение с маточной гайкой 19 и монтаж уплотнительных элементов 34 в корпусе арматуры, выполненном как одно целое, вследствие чего также экономятся вспомогательные монтажные средства и время монтажа.

В области противолежащих сформированных выступающих из корпуса частей 37, примерно посередине среднего расстояния 48 между уплотнительными поверхностями 38, выполнены выступающие в направлении основной части 28 направляющие ребра 49 приблизительно треугольного сечения, проходящие вплоть до области шиберной камеры 11, которые взаимодействуют с направляющими элементами 50, зафиксированными на основной части 28 и превосходящими ее диаметр 29 в направлении направляющих ребер 49, что позволяет получить линейную направляющую систему 51 и вместе с этим блокировку от поворота для запорного элемента 23. Ширина 52 в свету между направляющими ребрами 49 равна или несколько превосходит номинальный диаметр 9. Направляющие элементы 50 расположены, например, в щелевидных углублениях 53 основной части 28 и зафиксированы в углублении 53 при помощи пересекающих основную часть 28 крепежных средств 41. Предпочтительно направляющие элементы 50 образованы попарно расположенными, загнутыми в выступающей области направляющих листов 54, которые V-образно охватывают направляющие ребра 49.

Запорный элемент 23, как уже было описано выше, приводится в действие при помощи соединенной посредством соединительной системы 22 с запорным элементом 23 маточной гайки 19, которая находится в резьбовом зацеплении с внешней резьбой 18 шпинделя 16 шибера. Далее маточная гайка 19 может регулируемо перемещаться без возможности поворота в шиберной камере 11 в установочном направлении согласно двойной стрелки 55. Для этого в надставке 10 корпуса установлены диаметрально противоположные относительно центральной продольной оси 24, проходящие параллельно центральной продольной оси 24 направляющие 56, в которые входят с зацеплением направляющие удлинения маточной гайки 19. Таким образом, осуществляется линейное движение маточной гайки 19 и вместе с этим запорного элемента 23, исходя из вращательного движения установленного с возможностью вращения в горловом удлинении 12 корпуса шпинделя 16 шибера.

В горловом удлинении 12 корпуса в опорном устройстве 15 посредством окружного опорного буртика 57 шпиндель 16 шибера установлен с возможностью вращения в расположенную в горловом удлинении 12 корпуса, снабженную опорным фланцем 58 подшипниковую втулку 59. На противоположной опорному фланцу 58 верхней стороне опорного буртика 57 расположено другое скользящее кольцо 60, которое позиционируется посредством установленного в горловое удлинение 12 корпуса в шпиндельном проходе 13 и окружающего надставку 17 шибера носителя 61 уплотнения напротив подшипниковой втулки 57. Эта конструкция опорного устройства 15 обеспечивает беззазорное, радиальное и осевое, опирание шпинделя 16 шибера в горловом удлинении 12 корпуса.

Носитель 61 уплотнения в отверстии 62 для надставки 17 шпинделя, по меньшей мере в одном окружном пазу 63 кольцо 64 круглого сечения, при этом предпочтительно в другом, отстоящем от этого, пазу для повышения защиты от утечек установлено другое кольцо круглого сечения. Далее, уплотнительное устройство 14 имеет уплотнение для предотвращения выхода находящейся под определенным уровнем давления рабочей среды, которое выполнено предпочтительно также при помощи попарного расположения колец 65 круглого сечения между внешним периметром 66 носителя 61 уплотнения и приемным отверстием 67 горлового удлинения 12 корпуса. Обращенная к носителю 61 уплотнения внутренняя поверхность 68 приемного отверстия 67, а также принимающее подшипниковую втулку 59 подшипниковое отверстие 69 проходят от торцевой поверхности 70 горлового удлинения 12 корпуса в направлении шиберной камеры 11, соответственно боковой поверхности конуса, образующие которой сходятся в направлении шиберной камеры 11. Соответственно этому также выполнен носитель 61 уплотнения с поверхностью в виде усеченного конуса, по меньшей мере, в области уплотнительной надставки.

Вследствие этого при выполнении корпуса 3 арматуры за одно целое достигается литая конструкция с минимальными допусками на изготовление, благодаря которой не требуются последующие дорогостоящие производственные процессы, например токарная обработка области шпиндельного прохода 13, в результате чего достигается существенная экономия на издержках, а также наивысшее качество уплотнения и заменяемость деталей.

Далее, для осевой фиксации носителя 61 уплотнения предпочтительно предусмотрена надставка 17 шпинделя, заключенная в кольцевой выемке 71 горлового удлинения 12 корпуса, и предусмотрен носитель 61 уплотнения с опорными поверхностями 72, заключенный в кольцо 73 горловины, которое фиксируется, например, при помощи фиксирующего устройства 74, образованного подпружиненными выполненными в форме каблука кронштейнами 75 в фиксирующих выемках 76 в горловом удлинении 12 корпуса.

Предпочтительное выполнение носителя 61 уплотнения и приемного устройства 68 изображено на фиг.3. Согласно этому выполнению носитель 61 уплотнения имеет диаметрально противоположные относительно центральной продольной оси 24, выступающие за внешний периметр 66 фиксирующие элементы 77. Приемное устройство 68 для носителя 61 уплотнения имеет для размещения фиксирующих элементов 77 обращенные к ним в положении фиксации приемные пазы 78. Фиксирующие элементы 77, а также приемные пазы 78 проходят соответственно примерно на четверть окружности внешнего периметра 66 носителя 61 уплотнения, а также приемного устройства в горловом удлинении 12 корпуса. Таким образом достигается фиксация байонетного типа носителя 61 уплотнения в горловом удлинении 12 корпуса и позиционирование, при котором кольца 65 круглого сечения уплотнительного устройства 14 зажаты вследствие конусности приемного устройства 68.

Изображен носитель 61 уплотнения в своем фиксированном горловом удлинении 12 корпуса положении. Для введения носителя 61 уплотнения при монтаже или для извлечения, например при техобслуживании, в частности для осуществления замены колец круглого сечения, из показанного положения он поворачивается в измененное на 90° положение, при этом фиксирующие элементы 77 выходят из зацепления с приемными пазами 78 и таким образом носитель 61 уплотнения может быть извлечен из приемных отверстий 67. Монтаж осуществляется в обратном порядке.

На фиг.4 показана запорная арматура 1 с запорным элементом 23 в освобождающем проходной канал 6 положении, в котором запорный элемент 23 полностью находится в шиберной камере 11. При этом на шпиндель 16 шибера в области внешней резьбы 18 полностью находит основная часть 28 запорного элемента 23 после линейной перестановки маточной гайки 19 при приведении в действие при открытии шпинделя 16 шибера, согласно стрелке 79, в надставке 17 шпинделя. Такое приведение в действие может осуществляться через непосредственно воздействующий на надставку 17 шпинделя маховичок 80, а также при автоматической запорной арматуре 1 посредством моторного привода, например электропривода, пневматического привода и т.д.

Для ограничения пути перемещения между шпинделем 16 шибера и запорным элементом 23 выполнено упорное приспособление 81, например, в виде расположенного в концевой области 82 шпинделя 16 шибера упорного диска 83, который фиксируется на шпинделе 16 шибера при помощи крепежной гайки 84 и который образует перпендикулярную центральной продольной оси 24 упорную плоскость 85 для нижней стороны 86 основной части 28. Таким образом достигается надежный концевой упор в положении фиксации запорного элемента 23.

Далее на фиг.4 штриховыми линиями показан возможный вариант выполнения корпуса 3 арматуры. Согласно этому варианту выполнения образующее шпиндельный проход 13 с уплотнительным 14 и опорным 15 устройством горловое удлинение 12 корпуса для получения составного корпуса закреплено на образующей шиберную камеру 11 надставке 10 корпуса при помощи фланцевой системы 87.

Соответствующее изобретению выполнение запорной арматуры 1 за счет выбора самых различных материалов для корпуса 3 арматуры, запорного элемента 23 с основной частью 28, опорными шайбами 40, уплотнительными элементами 34, а также шпинделем 16 шибера и носителем 61 уплотнения, а также уплотнительным 14 и опорным 15 устройством может применяться для всевозможных рабочих сред, вплоть до высоко агрессивных сред, и для диапазона давления от низкого до высокого, и для широкого диапазона температур, например от -50 до +300°C.

Кроме того, соответствующая изобретению запорная арматура 1 отличается модульной конструкцией запорного элемента 23, что позволяет упростить монтаж и изготовление компонентов, и при высоком качестве производства достигается выигрыш в издержках, что имеет особое преимущество при серийном производстве.

Упрощение монтажа достигается тем, что образующие запорный элемент 23 компоненты, такие как основная часть 28, уплотнительные элементы 34, опорные шайбы 40 и необходимые крепежные элементы 41, пропускаются через проходной канал 6 и монтируются без дорогостоящих вспомогательных монтажных средств. Это обстоятельство обеспечивает также простое техобслуживание или уход, так как можно легко заменить компоненты.

На фиг.5-7 упрощенно изображены возможности разъема для конструкции разъемного корпуса 3 арматуры. Для соединения составляющих корпус 3 арматуры частей в целях упрощения изображения не представлены известные из уровня техники возможности, в частности соединительные фланцы и т.д.

На фиг.6 разъем корпуса 3 арматуры показан в плоскости 91 разъема, в которой проходит центральная продольная ось 24 надставки 10 корпуса, ориентированная перпендикулярно к средней оси 25 проходного канала 6.

На фиг.5 для создания разъемного корпуса 3 арматуры представлен разъем в плоскости 90 разъема, в которой проходят центральная продольная ось 24 надставки 10 корпуса и средняя ось 25 проходного канала 6.

На фиг.7 показан разъем корпуса 3 арматуры, при этом в этой плоскости 92 разъема проходит средняя ось 25 проходного канала 6, которая ориентирована перпендикулярно центральной продольной оси 24 надставки 10 корпуса.

На фиг.8 и 9 показано другое выполнение соединительной системы 22 между основной частью 28 и маточной гайкой 19. Согласно этому выполнению маточная гайка 19 на концевой области 93, обращенной к основной части 28, имеет окружной буртик 94. Основная часть 28 снабжена проходящим через всю толщину 95 соединительным приемным элементом 96, который за счет своего выполнения частично перекрывает буртик 94, и таким образом достигается подвижное соединение между маточной гайкой 19 и основной частью 28 для перемещения основной части 28 вдоль центральной продольной оси 24 шпинделя 16 шибера, без передачи вращательного момента от маточной гайки 19 на основную часть 28.

На фиг.10 показан другой вариант выполнения направляющей системы 51 в корпусе 3 арматуры для запорного элемента 23, при этом на изображении воспроизведен лишь половинчатый разрез. Согласно этому выполнению в сформированной выступающей из корпуса части 37, примерно посредине между уплотняющими поверхностями 38, предусмотрены диаметрально противоположные относительно центральной продольной оси 24 и проходящие параллельно направляющие пазы 96. В основной части 28 закреплены выступающие за нее и входящие в направляющие пазы 96 направляющие элементы 97. Предпочтительно направляющие элементы 97 выполнены из нескольких звеньев и состоят из направляющей несущей детали 98, закрепленной в основной части 28 посредством крепежных средств 41 для уплотнительных элементов 34 и опорных шайб 40 и рассчитанной на отвод усилия, а также из закрепленного на ней элемента 99 скольжения, например, из материала с незначительным показателем трения для достижения легкого перемещения запорного элемента 23 в направляющей системе 51.

Возвращаясь опять к фиг.2, следует напомнить, что другой предпочтительный вариант выполнения запорной арматуры 1 состоит в том, чтобы при помощи проходящего концентрично с наружным размером 36 паза разделить предусмотренные на уплотняющих поверхностях 38 в области сформированной выступающей из корпуса части 37 для плотного прилегания концевые выступы 35 и таким образом создать уплотняющие язычки 100, 101, в результате чего достигается в целом лучший уплотняющий эффект, а также то преимущество, что для уплотнительных элементов 34 по усмотрению может использоваться также более жесткий, износостойкий материал с соответственно хорошим долгосрочным действием.

На фиг.11 и 12 показано другое выполнение запорной арматуры 1. Согласно изображенному на этих чертежах примеру выполнения основная часть 28 запорного элемента 23 снабжена выполненными за одно целое направляющими элементами 94, при помощи которых запорный элемент 23 линейно направляется в корпусе 3 арматуры и расположенных в надставке 10 корпуса направляющих пазах 96. Далее, основная часть 28 имеет отходящие от приемного отверстия 45 для шпинделя 16 шибера и симметричные относительно центральной продольной оси 24 простирающиеся над областью крепежных средств 41 пазообразные приемные элементы 102. В них входят соединенные заодно с маточной гайкой 19 крепежные накладки 103, которые снабжены отверстиями 104 и неподвижно соединены посредством крепежных средств 41 с основной частью 28. Таким образом, обеспечивается подходящее для монтажа запорного элемента 23 внутри корпуса 3 арматуры соединение и жесткое крепление маточной гайки 19 с запорным элементом 23.

Кроме того, показанный пример выполнения имеет в качестве соединительных средств 41 соединительные заклепки 105, при помощи которых на длительное время соединяются компоненты запорного элемента 23, включающие в себя основную часть 28 расположенных с обеих ее сторон уплотнительных элементов 34 и опорных шайб 40. Предпочтительно уплотнительные элементы 34 снабжены отверстиями 106 для прохода заклепок 105, включающих обращенные к основной части 28 уплотнительные выступы 107, которые входят в зацепление в ответные выемки 108, включающие расположенные в основной части 28 отверстия 42 для прохода заклепок 105, и обеспечивают уплотнение в области отверстий 42 для крепежных средств.

Как можно далее увидеть также на фиг.11, в области шпиндельного прохода 13 в горловом удлинении 12 корпуса задвижной шпиндель 16 снабжен опорным буртиком 57, который в показанном примере выполнения образован по существу двумя выступающими за пределы диаметра 109 шпинделя кольцевыми поверхностями 110, проходящими относительно центральной продольной оси 24 под углом друг к другу в форме ответных боковых поверхностей усеченного конуса. Полученное таким образом приблизительно V-образное направляющее поперечное сечение опорного буртика 57, в соединении с расположенной в шпиндельном проходе 13 подшипниковой втулкой 59 и кольцом 60 скольжения, выполненными предпочтительно из высоко прочной пластмассы с незначительным для целей установки на подшипниках показателем трения скольжения, обеспечивают точный и долгосрочный опорный узел для шпинделя 16 шибера. Конфигурация опорного буртика 57, вместе с соответствующим профилированием подшипниковой втулки 59 и кольцом 60 скольжения, способствует надежному радиальному и осевому опиранию шпинделя 16 шибера в области шпиндельного прохода 13.

Обращенная к запорному элементу 23 подшипниковая втулка 59 кольцевым удлинением 111 выступает за обращенную к шиберной камере 11 кольцевую торцевую поверхность 112 в направлении запорного элемента 23 и образует таким образом упорную поверхность 113 для этой обращенной к ней кольцевой торцевой поверхности 114 маточной гайки 19, благодаря чему ограничивается путь перемещения запорного элемента 23 в положении открытия, в котором поперечное сечение 8 потока полностью открыто.

Носитель 61 уплотнения, используемый в горловом удлинении 12 корпуса при помощи ранее описанного в предыдущих фигурах байонетного фиксатора, имеет в области торцевой поверхности 70 горлового удлинения 12 корпуса по меньшей мере два диаметрально противоположных относительно центральной продольной оси 24, входящих в зацепление с вырезанными углублениями 115 отогнутых выступа 116, при помощи которых достигается блокировка от поворота носителя 61 уплотнения в отверстии 62 горлового удлинения 12 корпуса.

На фиг.13 и 14 детально показано другое выполнение запорного элемента 23, в частности для запорных арматур 1 с большим условным проходом, например свыше 100 мм. При этом выполнении основная часть 28 образована по существу двумя отстоящими друг от друга, формованными стеновыми пластинами 117, 118 для приема уплотнительных элементов 34 и опорных шайб 40, при этом стеновые пластины 117, 118 при помощи расположенных на отдельных участках стеновой детали 119 и распорных втулок 120 образуют пустотелую деталь 121. Предпочтительно стеновые пластины 117, 118 вместе со стеновыми деталями 119 и распорными втулками 120, а также выступающими в стороны направляющими элементами 97 образуют цельный конструктивный элемент.

В противоположной соединительной системе 22 концевой области 122, между маточной гайкой 19 и основной частью 28, предусмотрена основная часть 28 с лыской 123, в результате чего высота 124 меньше диаметра 125 теоретического очертания круга внешнего контура основной части 28.

Благодаря этой лыске 123 существенно облегчается введение основной части 28 в корпус 3 арматуры и, в частности, введение направляющих элементов 97 в направляющие пазы 96 при монтаже запорного элемента 23 внутри корпуса 3 арматуры, при этом требуется перекос относительно продольной оси 25.

Чтобы обеспечить необходимое наложение и опирание уплотнительных элементов 34 в области основной части 28, в которой предусмотрена лыска 123, перед монтажом уплотнительных элементов 34 и опорных шайб 40 эта область используется со сцепленным с основной частью 28, в частности со стеновыми деталями 119, при помощи штекерного соединения 126 компенсирующим элементом 127, который дополняет круговой контур основной части 28.

Для порядка в заключение представляется необходимым отметить, что для лучшего понимания конструкции запорной арматуры 1 как она сама, так и ее составные части изображены частично не масштабировано и/или увеличено, и/или уменьшено.

Лежащая в основе самостоятельного изобретательского решения задача может заимствоваться из описания.

Предмет самостоятельных, соответствующих изобретению решений могут составлять, прежде всего, показанные в фиг.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 отдельные варианты выполнения. Соответствующие им задачи и решения согласно изобретению заимствуются из детальных описаний этих фигур.

Реферат

Группа изобретений относится к запорной арматуре и предназначена для надежного перекрытия транспортирующих жидкие и газообразные среды трубопроводов. Предлагается запорная арматура для текучей среды и запорный элемент для этой запорной арматуры. Запорная арматура содержит корпус арматуры с проходным каналом и шиберной камерой. В корпусе расположен запорный элемент, соединенный при помощи резьбы с гайкой шпинделя. Запорный элемент снабжен уплотнительными элементами. Запорный элемент образован дискообразной основной частью с наружным размером, незначительно меньшим, чем условный проход. Противоположные опорные поверхности основной части имеют образованную ребрами структуру. На опорных поверхностях расположены дискообразные уплотнительные элементы для достижения прилегания с геометрическим замыканием. Уплотнительные элементы закреплены на основной части опорными шайбами. Опорные шайбы расположены на противоположных торцевых поверхностях уплотнительных элементов и закреплены при помощи крепежных средств. Крепежные средства проходят через отверстия опорных шайб, основной части и уплотнительных элементов. Группа изобретений направлена на создание запорной арматуры, независящей от цельной или разъемной конструкции арматурного корпуса, который позволяет управлять всем возможным диапазоном давления. 2 н. и 61 з.п. ф-лы, 14 ил.

Комментарии