Прокладка для труб (варианты) - RU2159384C2

Код документа: RU2159384C2

Чертежи

Описание

Изобретение относится к прокладке для разделения двух металлических частей, которые свариваются вместе.

Описание соответствующей

технологии

Трубы обычно свариваются с соединительными частями трубопроводов, имеющими внутренний уступ, примыкающий к концу трубы, когда труба вставляется в соединение. В процессе сварки

между трубой и внутренним уступом соединения должен поддерживаться заранее заданный зазор. Однако труба расширяется во время сварки, и если ее не удерживать от контакта с уступом соединения,

расширение может привести к разрушению соединения или сварного шва между трубой и соединением. Предшествующие способы в этой области предотвращают контакт между трубой и уступом соединения с помощью

гибкой кольцевой прокладки, устанавливаемой между концом трубы и уступом соединения. Такая прокладка обычно выполняется плоской и разрезается в одном месте по ее длине, образуя концы прокладки,

имеющие кромки, которые перпендикулярны основному телу прокладки и отделены друг от друга. Такая прокладка имеет выступы, расположенные вдоль ее длины, которые выступают наружу от плоскости тела

прокладки. Эти выступы соединяются впритык с поверхностью трубы, а тело прокладки упирается в уступ соединения, образуя зазор между трубой и уступом соединения. Во время сварки выступы подвергаются

сжатию между расширяющейся трубой и соединением, но все же поддерживают некоторый зазор между трубой и уступом соединения.

Хотя предыдущие типы прокладок эффективно предотвращают разрушение соединения и сварного шва, такие типы прокладок имеют ряд недостатков. Пользователь должен установить прокладку в соединительной части трубы, так чтобы выступы, а не тело прокладки, находились в контакте с концом трубы. Такая установка требуется потому, что иногда, из-за неточных методов резания, обрезанный конец трубы не перпендикулярен продольной оси трубы или имеет неправильную форму с выступами или заусенцами, приводящими к одной или более выступающим точкам по периметру конца трубы. Если выступы прокладки направлены к уступу соединения, а не к концу трубы, то при вставке такого неправильно обрезанного конца трубы в соединение возможно, что выступающая точка будет контактировать с плоским телом прокладки и отклонять прокладку от положения, параллельного уступу, создавая неправильный первоначальный зазор между концом трубы и уступом. Устанавливая выступы по направлению к концу трубы, пользователь может быть уверен, что прокладка останется параллельной уступу и что выступающие над телом прокладки выступы будут защищать плоское непластичное тело прокладки от контакта с любыми неровностями или выступающими точками на конце трубы. Поэтому каждый раз, когда прокладка устанавливается между трубой и уступом соединения, со стороны пользователя требуется проверка правильности ориентации прокладки.

Нержавеющие стали, такие как нержавеющая сталь серии 300 (300 Series Sbainless Steel) холодной прокатки, сильно подвержены коррозионному образованию трещин при определенных условиях работы. Поэтому относительно большие площади поверхности тела плоской прокладки, которые контактируют с уступом соединения, являются нежелательными, поскольку большая площадь контакта увеличивает вероятность щелевой коррозии и точечной коррозии прокладки и соединения. Контакт между прокладкой и уступом соединения также препятствует пассивации, преграждая путь между контактирующими поверхностями потоку пассивирующего агента. Более того, большая контактирующая поверхность увеличивает область распространения нецентрированности прокладки, вызванную проникновением пыли между прокладкой и уступом соединения.

Кроме того, когда стальная прокладка деформируется, создавая выпучивания на плоском теле прокладки, в стали возникают остаточные напряжения. Эти напряжения ослабляют прокладку по радиусам между плоскими частями и выпучиваниями и при определенных условиях работы могут привести к коррозионному растрескиванию из-за остаточных напряжений.

И наконец, прорезь в теле прокладки может быть очень широкой, допускающей расширение прокладки по длине окружности, так что ее концы не соединяются друг с другом. Однако минимальный первоначальный зазор между концами прокладки желателен, поскольку чем больше первоначальный зазор, тем больше риск того, что концы прокладки будут загибаться внутрь трубы, когда происходит расширение прокладки во время сварки. Так как плоские концы, образованные прорезью, не могут расширяться за линию, в которой они встречаются, первоначальный зазор между концами должен быть относительно большим.

Краткое описание изобретения

В соответствии с

настоящим изобретением гибкая прокладка в форме кольца имеет расположенный по окружности набор парных выпуклых сегментов, размещенных по всей длине тела прокладки. Сама

прокладка, кроме этих парных

выпуклых сегментов, является плоской. Каждая пара выпуклых сегментов представляет собой пару аксиально расширяющихся выпуклостей. Одна из выпуклостей выдается в

направлении контакта с концом трубы, а

другая выступает в противоположном направлении, чтобы вступить в контакт с уступом соединения, обеспечивая таким образом желаемый зазор между концом трубы и

уступом соединения. При расширении трубы во

время сварки обе выпуклости каждой пары выпуклых сегментов сжимаются, приводя к расширению прокладки по длине окружности. Прорезь в прокладке образует два

отделенных друг от друга конца прокладки.

Один из концов имеет паз. Другой конец имеет язычок, соответствующий этому пазу. Когда прокладка расширяется по длине окружности под действием силы сжатия от

удлиняющейся трубы, отделенные друг от

друга концы движутся по направлению друг к другу до той точки, в которой язычок входит в паз, но не в контакт.

В соответствии с этим задачей изобретения является создание прокладки, которая будет поддерживать подходящий зазор между трубой и соединением при сварке.

Еще одной задачей настоящего изобретения является создание прокладки, которая будет предотвращать растрескивание сварочного шва между трубой и соединением во время сварки.

Еще одна задача настоящего изобретения состоит в создании прокладки, которая поддерживает нужный зазор между трубой и соединением во время сварки независимо от того, какой из своих сторон прокладка контактирует с концом трубы.

Еще одна задача настоящего изобретения состоит в том, чтобы создать прокладку, которая позволит избежать коррозионных воздействий от продолжительного контакта с трубой или уступом соединения.

Еще одной задачей настоящего изобретения является создание прокладки, в которой остается минимальное количество напряжений от процесса деформации, чтобы избежать коррозионного растрескивания от остаточных напряжений в процессе работы.

Еще одной задачей настоящего изобретения является создание прокладки, которая будет оставаться параллельной по отношению к уступу соединения, имеющему неровную или загрязненную поверхность.

Еще одной задачей настоящего изобретения является создание прокладки, которая облегчит пассивацию трубчатого соединения.

Другие задачи настоящего изобретения будут очевидны при чтении следующего описания.

Краткое описание рисунков

На фиг. 1 представлен вид в аксонометрии прокладки настоящего

изобретения.

На фиг. 2a показан разрез трубы и соединительной части до сварки с прокладкой, приведенной на фиг. 1, когда она вставлена на свое место, и труба прихвачена сваркой к соединительной части.

На фиг. 2b показан разрез трубы и соединительной части после сварки с установленной прокладкой, приведенной на фиг. 1.

На фиг. 3a показан вид в аксонометрии трубы и соединительной части до сварки с установленной прокладкой, приведенной на фиг. 1.

На фиг. 3b показан вил в аксонометрии трубы и соединительной части после сварки с установленной прокладкой, приведенной на фиг. 1.

На фиг. 4 показан частично боковой вид прокладки настоящего изобретения, взятый в основном вдоль линии 4-4 фиг. 1, иллюстрирующий пунктирными линиями прорезь в прокладке, когда прокладка полностью расширена по длине окружности.

На фиг. 5 показан вид сверху на второй вариант прокладки настоящего изобретения, когда такая прокладка вставлена в соединительную часть.

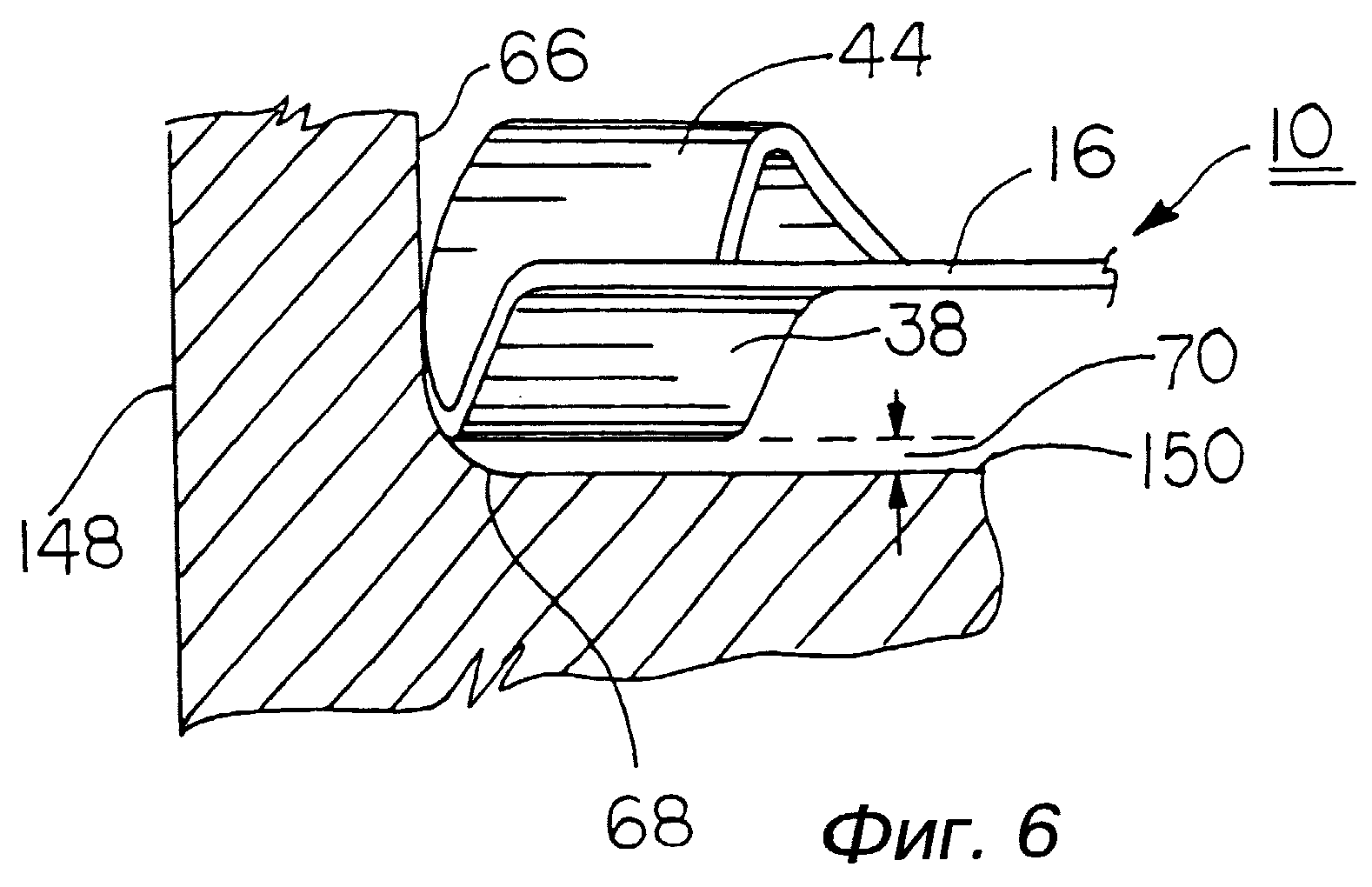

На фиг. 6 показан разрез прокладки настоящего изобретения, взятый в основном по линии 6-6 фиг. 3a, когда труба удалена из соединительной части.

На фиг. 7 показан разрез второго варианта прокладки настоящего изобретения, взятый по линии 7-7 фиг. 5.

Описание предпочтительного варианта

изобретения

На чертежах, в частности на фиг. 1, прокладка

для трубы 10 включает плоские части кольца 12, 14, 16, 18. Зазор 20 находится между концом 22 части 14 и концом 24 части 16. Конец

22 имеет язычок 26. Конец 24 имеет паз 28, который соответствует

язычку 26. Прокладка 10 также имеет первую пару выпуклых сегментов 30, образованную между соединенными вместе частями 12 и 14; вторую

пару выпуклых сегментов 32, образованную между частями 16 и 18; и

третью пару выпуклых сегментов 34, образованную между частями 18 и 12 и взаимосвязанную с ними. Выпуклые сегменты 36, 38, 40 образуют

выступы над прокладкой 10 в одном направлении, а остальные

сегменты 42, 44, 46 образуют выступы в противоположном направлении. Все выпуклые сегменты 36, 38, 40, 42, 44, 46 выступают, в основном, на

равные расстояния от прилегающих к ним частей 12, 14, 16, 18

прокладки 10. Пары выпуклых сегментов 30, 32, 34 размешаются на равных угловых интервалах относительно друг друга, чтобы дать возможность

прокладке 10 принять полностью параллельную ориентацию

относительно уступа 50 между уступом 50 соединительной части 48 и концом 52 трубы 54, как показано на фиг. 2a и 2b. Прокладка 10 выполняется из

гибкого материала, такого как сварочная проволока из

нержавеющей стали, с тем чтобы выпуклые сегменты 36, 38, 40, 42, 44, 46 растягивались, когда труба 54 расширяется по длине из-за поглощения тепла,

выделяемого во время образования сварного шва 58.

Принцип действия

Как показано на фиг. 2a и 3a, прокладка 10 помещается в соединительную часть 48 и устанавливается на уступе

50. Труба 54 затем вставляется в соединительную часть

48 до тех пор, пока конец трубы 52 не коснется прокладки 10, слегка сжимая ее между трубой 54 и уступом 50. Труба 54 слегка прихватывается

сваркой к соединительной части 48 при подготовке к сварке.

На фиг. 2b и 3b показано взаимодействие между прокладкой 10 и трубой 54 при образовании сварного шва 58 между трубой 54 и соединительной частью 48. Труба 54 поглощает тепло, образующееся в процессе сварки, и расширяется в направлении 56. Это расширение заставляет конец трубы 52 входить в плотный контакт и давить на выпуклые сегменты 42, 44, 46. Такое давление заставляет выпуклые сегменты 36, 38, 40, 42, 44, 46 частично уплощаться, что приводит к расширению прокладки 10 по длине окружности. Если тепло от сварки приводит к значительному расширению трубы 54 в направлении 56, то из-за возникающего при этом расширении прокладки по длине окружности язычок 26 войдет в паз 28, как это хорошо видно на фиг. 3b. Однако первоначальный зазор между концами 22, 24, создаваемый до образования сварного шва 58, является достаточным для того, чтобы обеспечить, даже если выпуклые сегменты 36, 38, 40, 42, 44, 46 будут полностью уплощены в процессе сварки, такое положение, при котором язычок 26 конца 22 не будет достигать стенки паза 28 конца 24 при расширении по длине окружности прокладки 10. Кроме того, может происходить небольшое расширение по диаметру прокладки 10, если существовал первоначальный зазор по диаметру между прокладкой 10 и соединительной частью 48.

Общая высота прокладки 10, измеренная от вершин выпуклых сегментов 36, 38, 40 до вершин выпуклых сегментов 42, 44, 46, выполняется такой, чтобы превышать расчетный максимум расширения трубы 54 и соединения 48 в процессе сварки, с тем что выпуклые сегменты 36, 38, 40, 42, 44, 46 не будут продавливаться так глубоко, чтобы могла возникнуть не деформирующаяся контактная поверхность между концом трубы 52, прокладкой 10 и уступом соединения 50.

Следовательно, даже при максимальном сжатии конец трубы 52 и уступ соединения 50 не будут контактировать с плоскими частями прокладки 12, 14, 16, 18.

На фиг. 4 показаны концы прокладки 22, 24, между которыми образуется зазор 20. Сплошными линиями показано взаимное расположение язычка 26 и паза 28 до сварки, как и на фиг. 2a и 3a. Зазор 20 определяется от крайней точки язычка 26 до концевых кромок паза 28. Когда прокладка 10 удлиняется при сжатии трубой 54 в процессе сварки, язычок 26 и паз 28 движутся в направлении друг к другу. Пунктирными линиями на фиг. 4 показано взаимное расположение язычка 26 и паза 28 после сварки при максимальном сжатии, как и на фиг. 2b и 3b. Язычок 26 продвигается внутрь паза 28, но не входит в контакт с его стенкой. Из чертежей с очевидностью следует, что зазор 20 должен быть настолько большим, чтобы обеспечить возможность такой же величины расширения по длине окружности, если бы концы 22, 24 были плоскими и перпендикулярными окружности концами, а не были концами в виде язычка и паза, как показано на фиг. 4. Таким образом, создавая возможность более узкого первоначального зазора 20, язычок 26 и паз 28 способствуют снижению вероятности загибания концов 22, 24 внутрь трубы во время сварки.

Из сказанного выше также очевидно, что неважно, будет ли прокладка 10 вставляться в соединение 48 так, чтобы выпуклые сегменты 36, 38, 40 контактировали с уступом соединения 50, как показано на Фиг. 2a, 2b, 3a и 3b, или так, чтобы с уступом 50 контактировали выпуклые сегменты 42, 44, 46. В любом случае противоположные друг другу выпуклые сегменты будут контактировать с концом трубы 52, и будет соблюдаться полностью параллельная ориентация прокладки 10 относительно уступа 50, даже если конец трубы 52 имеет неправильную форму или расположен не под прямым углом к горизонтальной оси трубы 54. Следовательно, пользователю не нужно проверять ориентацию прокладки до ее установки в соединение.

Так как при любой ориентации прокладки как конец трубы 52, так и уступ 50 контактируют только с небольшой площадью трех выпуклых сегментов, снижается риск коррозии, и минимизируется риск проникновения пыли между прокладкой 10 и уступом 50. И, наконец, так как деформация и растяжение, требуемые для образования существенно выступающих выпуклых сегментов, позволяющих создать необходимый зазор между концом трубы 52 и уступом 50, делятся поровну между противоположными выступающими сегментами каждой пары, минимизируются остаточные напряжения в прокладке 10.

Из варианта изобретения, показанного на фиг. 5 с разрезом по линии 7-7, видно, что используются те же самые элементы или в основном те же самые элементы, что и для варианта на фиг. от 1 до 3b. причем цифровые обозначения остаются теми же, но только увеличенными на кратное 10 число. Прокладка 110 имеет плоские части 60, 62, 64, соответствующие выпуклым парам сегментов 130, 132, 134. Так как все выпуклые сегменты 136, 138, 140, 142, 144, 146 располагаются вдоль одного из плоских элементов 60, 62, 64, то зазор от линии контакта между вершинами выпуклых сегментов 136, 138, 140 и уступом 150 устанавливается в дальнейшем от внутренней стенки 66, а не от поверхностей, соответствующих выпуклым сегментам 36, 38, 40 из варианта изобретения, показанного на фиг. 1-3b. Полученный дополнительный зазор позволяет выпуклым сегментам 136, 138, 140 быть установленными на уступе 150 с учетом образования радиуса 68, который может образоваться между внутренней стенкой 66 и уступом 150 при износе инструмента, с помощью которого выполнялся уступ 150. Как показано на фиг. 5 и 6, плоские части прокладки 60, 62, 64, когда нет пространственных неточностей 70, которые могут накапливаться при сварке последовательности труб и их расширении в одном направлении, позволяют прокладке 110 занимать постоянное заранее заданное пространство между вершинами выпуклых сегментов 142, 144, 146 и уступом 150, даже если присутствует радиус 68.

Данное изобретение не ограничивается деталями, приведенными выше, и может быть модифицировано в пределах границ прилагаемых пунктов формулы изобретения.

Реферат

Прокладка для труб используется для сохранения зазора между трубой и уступом соединения во время сварки. Прокладка имеет пары деформируемых выпуклых сегментов. Два сегмента каждой пары выступают из тела прокладки в противоположных направлениях, чтобы поддерживать требуемый зазор между трубой и соединением во время сварки. Противоположно выпуклые сегменты также позволяют двунаправленную установку прокладки в соединение, минимизацию и распределение напряжений, полученных прокладкой во время установки сегментов при изготовлении прокладки. Концы прокладки, образующие прорезь в прокладке, выполнены по типу язычок-паз для расширения прокладки по периферии окружности при давлении на нее трубы. Изобретение повышает надежность соединения. 2 с. и 10 з.п. ф-лы, 7 ил.

Комментарии