Уплотнение - RU2189514C2

Код документа: RU2189514C2

Чертежи

Описание

Настоящее изобретение относится к уплотнению согласно признакам, указанным в ограничительной части пункта 1 формулы изобретения.

Уплотнение состоит из металлических элементов, ограничивающих и герметизирующих напорную полость, нагружаемую извне давлением. Применение исключительно металлических элементов позволяет применять данное уплотнение в широких температурных пределах и в условиях чрезвычайно сильного износа, вызываемого частым срабатыванием арматуры или воздействием рабочей среды.

Для надлежащей работы такого уплотнительного элемента существен тот факт, что герметизация арматуры между корпусом и запорным элементом достигается посредством двух расположенных в корпусе уплотнительных седел. При перепаде давлений в определенном направлении требуется стационарное уплотнительное седло на стороне, противоположной перепаду давлений. На стороне, обращенной к перепаду давлений, необходимо предусмотреть аксиально перемещаемое уплотнительное седло, которое также может компенсировать деформации корпуса, обусловленные внутренним давлением или/и внешними нагрузками. Механические точечные нагрузки позиций вне корпуса требуют соответственно расстоянию между этими точками приложения силы, прямо пропорциональной жесткости подвижного посадочного кольца, которое тем самым уже не в состоянии компенсировать деформации запорного элемента и корпуса. Следовательно, плотность всей системы обеспечена не при любом режиме работы. Для реализации основного требования, заключающегося в том, чтобы ни в закрытом, ни в открытом положении арматуры не допускать попадания компонентов среды в корпус, внутри корпуса может быть создано давление с помощью затворной среды. Это имеет своим следствием то, что при недостаточной степени уплотнения в рабочую среду могут попадать лишь компоненты затворной жидкости, и что для проведения ручных работ ниже по ходу потока перекрытие потока обеспечено.

Из патентной заявки Великобритании 2152195 А известно уплотнительное устройство такого рода, которое содержит первый внутренний сильфон и коаксиально с ним другой, наружный, сильфон для ограничения напорной полости. К линейно перемещаемому запорному элементу герметически плотно прилегает аксиально подвижное седельное кольцо, которое нагружается давлением напорной полости. Одни концы коаксиальных сильфонов расположены на опорной пластине, жестко соединенной с корпусом, в то время как на других концах сильфонов, отстоящих от первых на некоторое расстояние вдоль оси, закреплено седельное кольцо. Давление прижатия седельного кольца к запорному элементу задается в соответствии с кольцевой поверхностью подвижного седла, причем сильфоны не оказывают на это никакого влияния. В напорной полости предусмотрено некоторое количество пружин растяжения, а также пальцеобразные упоры для ограничения хода. Изготовление этого уплотнительного устройства связано с немалыми затратами и, кроме того, требуется сравнительно большой объем строительно-монтажных работ. Радиальное опирание или направление седельного кольца или коаксиальных сильфонов не всегда возможно осуществить, поэтому требуется предусматривать дополнительные мероприятия, такие как, например, установку пружин растяжения, чтобы при срабатывании запорного элемента на седельное кольцо не действовали никакие радиально-поперечные силы.

Далее из патентной заявки США 4262878 А известно устройство с линейно перемещаемым запорным элементом, содержащее круглую пластину и мембрану, между которыми имеется нагружаемая давлением полость. Мембрана является компонентом запорного элемента и вместе с ним линейно перемещается поперек направления протекающей среды. Мембрана, следовательно, соединена не с корпусом, а с запорным элементом, и для подвода рабочей жидкости в напорную полость требуется гибкий трубопровод. Далее отсутствует аксиально перемещаемое седло, опирающееся на корпус.

Известные металлические уплотнительные системы для создания аксиальной гибкости имеют тот недостаток, что речь идет о гибридных решениях, другими словами о комбинации металлического ограничения напорной полости, предназначенной для расширения наружу, и передачи усилия, возникающего в результате этого расширения, на эластичные уплотнительные элементы, выполненные из эластомерых материалов. Равным образом проявляются также вышеописанные недостатки. Напорные полости из соображений обеспечения их упругой деформируемости ограничены несколькими параллельными мембранами, плотность которых как при их изготовлении, так и при эксплуатации проверить невозможно. Многослойное выполнение эластичной мембраны из соображений обеспечения упругой деформируемости необходимо также и при максимальной рабочей температуре. Отказ одной отдельной мембраны приводит к полному отказу уплотнения напорной полости. Изготовление мембранного пакета для крепления упругого посадочного кольца с помощью процессов обработки давлением, в частности с приблизительно одинаковой радиальной толщиной, чрезвычайно сложно. Крепление упругого посадочного кольца в мембранном пакете неудовлетворительно, что приводит к неравномерному износу упругого посадочного кольца в зависимости от позиции на окружности относительно направления линейного движения запорного элемента.

В основу настоящего изобретения положена задача создать уплотнение вышеуказанного типа, обеспечивающее при относительно небольших затратах независимо от положения на окружности равномерное уплотняющее действие и равномерную скорость износа даже в том случае, если рабочая среда оказывает высокотемпературное воздействие и высокое давление на запорный элемент и возникают деформации запорного элемента и/или наружных элементов всей системы, имеет место высокая частота срабатывания запорного элемента и возможны осложняющие условия износа в результате действия твердых компонентов среды.

Эта задача решается с помощью отличительных признаков пункта 1 формулы изобретения. Для лучшего понимания работы устройства рассмотрение условий давления производится в трех различных напорных полостях. При закрытой арматуре подлежащее отсечке рабочее давление между запорным элементом и соединительным фланцем арматуры обозначено через Рb, давление внутри корпуса обозначено через Pg и давление срабатывания внутри упругого седла для создания поверхностного прижатия на запорном элементе обозначено через Ps. Во всех вариантах настоящего изобретения используются различные площади поверхности воздействия давления Ps в направлении, перпендикулярном к направлению срабатывания запорного элемента. Для этого необходимы две мембраны, оптимизированные соответственно требуемой деформируемости, которые герметически соединены с корпусом и расположены в основном параллельно запорному элементу. Эта разность в кольцевых площадях сама по себе достаточна, чтобы не только закрыть зазор между седлом и запорным элементом, но и создать требуемое поверхностное прижатие. При этом давление Рs может оставаться ниже давления Рb, потому что результирующее усилие переносится на очень малую контактную поверхность седла. Благодаря этому оно как бы преобразуется. Следовательно, имеется возможность создавать с помощью относительно малых давлений Ps большие поверхностные прижатия на седле. Но именно это и требуется, так как уплотнение между гибким седлом и запорным элементом должно осуществляться исключительно с помощью металлических элементов. В принципе возможны два различных подхода к решению. Во-первых, можно использовать мембранную систему, которая сама с помощью давления Ps устанавливает контакт с запорным элементом. Во-вторых, можно перенести аксиальную деформируемость мембран на относительно жесткий корпус седла, который в этом случае устанавливает контакт с запорным элементом, имеющим контактную поверхность, не зависящую от давления Рs.

Первое решение требует нанесения покрытия, препятствующего износу, по всему радиусу мембраны, которая обращена к запорному элементу. При этом покрытие вдоль линии касания между мембраной и запорным элементом наносится более толстым слоем и выполняется выпуклым. Преимущество этой конфигурации состоит в компенсации всех обусловленных процессом деформаций деталей арматуры. Требуемая жесткость, в частности жесткость корпуса и запорного элемента, и требования к отклонению формы уплотнительных поверхностей от плоскости могут быть снижены. Это также оказывает воздействие на технологический процесс окончательной обработки деталей арматуры, имеющих непосредственное отношение к уплотнению.

Второе решение имеет то преимущество, что мембрана менее чувствительна к износу при линейных движениях запорного элемента. Однако необходимо применение двух деформированных мембран.

Обе конфигурации могут быть использованы с давлением Pg затворного газа внутри корпуса. Усиление уплотняющего действия имеет место, однако, только в том случае, если средний уплотнительный диаметр больше внутреннего диаметра мембраны, противоположной запорному элементу. В случае равенства этих величин на поверхностное прижатие на седле можно воздействовать исключительно давлением Ps. Это открывает возможность минимизации износа во время процесса открывания и закрывания арматуры.

В другом варианте осуществления изобретения используется обратно пропорциональное отношение давления Ps к поверхностному прижатию на седле. Это означает, что поверхностное прижатие на седле создается исключительно в результате предварительного натяжения при монтаже и рабочего давления Рb и перед срабатыванием арматуры давление Ps повышается для уменьшения поверхностного прижатия на седле и износа. Сужение свободной поверхности незначительно.

При меняющемся направлении давления возможен также вариант выполнения с аксиально подвижными седлами на обеих сторонах запорного элемента.

Создание давления Ps и его частичное или полное снижение во время срабатывания арматуры является основной предпосылкой для практически полного исключения износа уплотнения при его эксплуатации. При этом контакт уплотняющих деталей при срабатывании арматуры сохраняется с целью минимизации проникновения твердых веществ в уплотняющую зону.

Ниже описываются три возможности выполнения этого основного требования. Первая представляет собой прямо пропорциональное получение давления Ps из давления Рb или Pg. Получение из давления Рb, возможно, потребует в некоторых случаях промежуточной емкости или равноценных фильтров для очистки от компонентов рабочей среды, вредных для работы пневмо- или гидроцилиндров. Преобразование давления Рb в более высокое давление с постоянным отношением осуществляется с помощью мультипликатора. Перерыв в создании этого давления во время срабатывания реализуется посредством прямо противоположно действующей силы, эффективность которой регулируется благодаря механическому соединению с той частью арматуры, которая передает приводное усилие.

В другом варианте осуществления изобретения создаваемое давление Ps переносится с помощью механики, конфигурированной аналогично первому решению, но создается с помощью посторонней инертной среды.

В третьем решении применяется непосредственное создание постоянного давления с помощью заранее заданного усилия и его компенсация при всех положениях запорного элемента, которые не являются конечными положениями срабатывания.

Особое значение при выполнении напорных полостей, окружаемых гибкими уплотнениями, придается минимальным объемам этих напорных полостей, чтобы не ограничивать возможность выбора передающих сред для давления Ps.

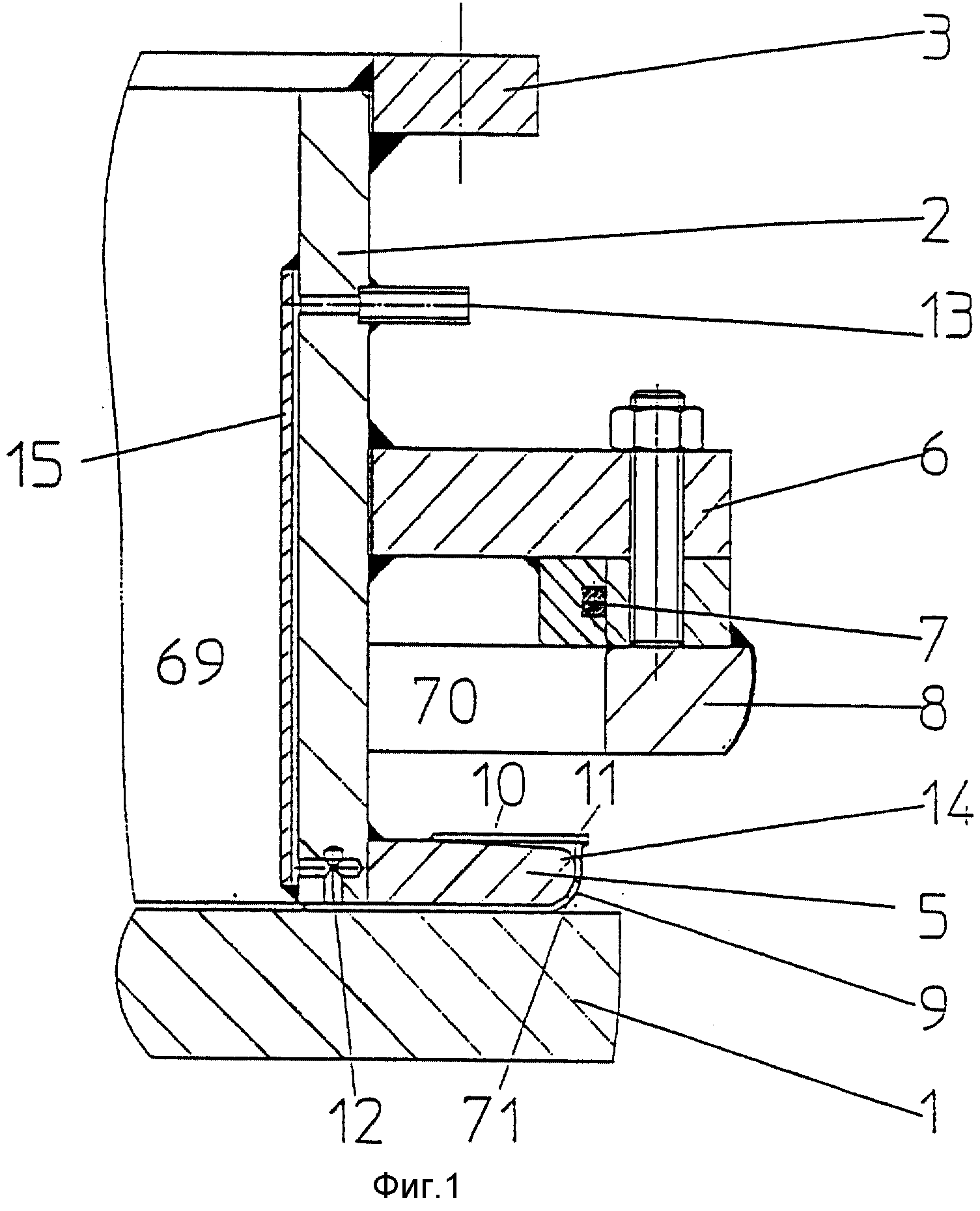

Ниже изобретение подробнее поясняется на различных примерах его осуществления со ссылкой на прилагаемые чертежи, на которых:

фиг.1 изображает мембранную систему в аксиально полностью прижатом

положении;

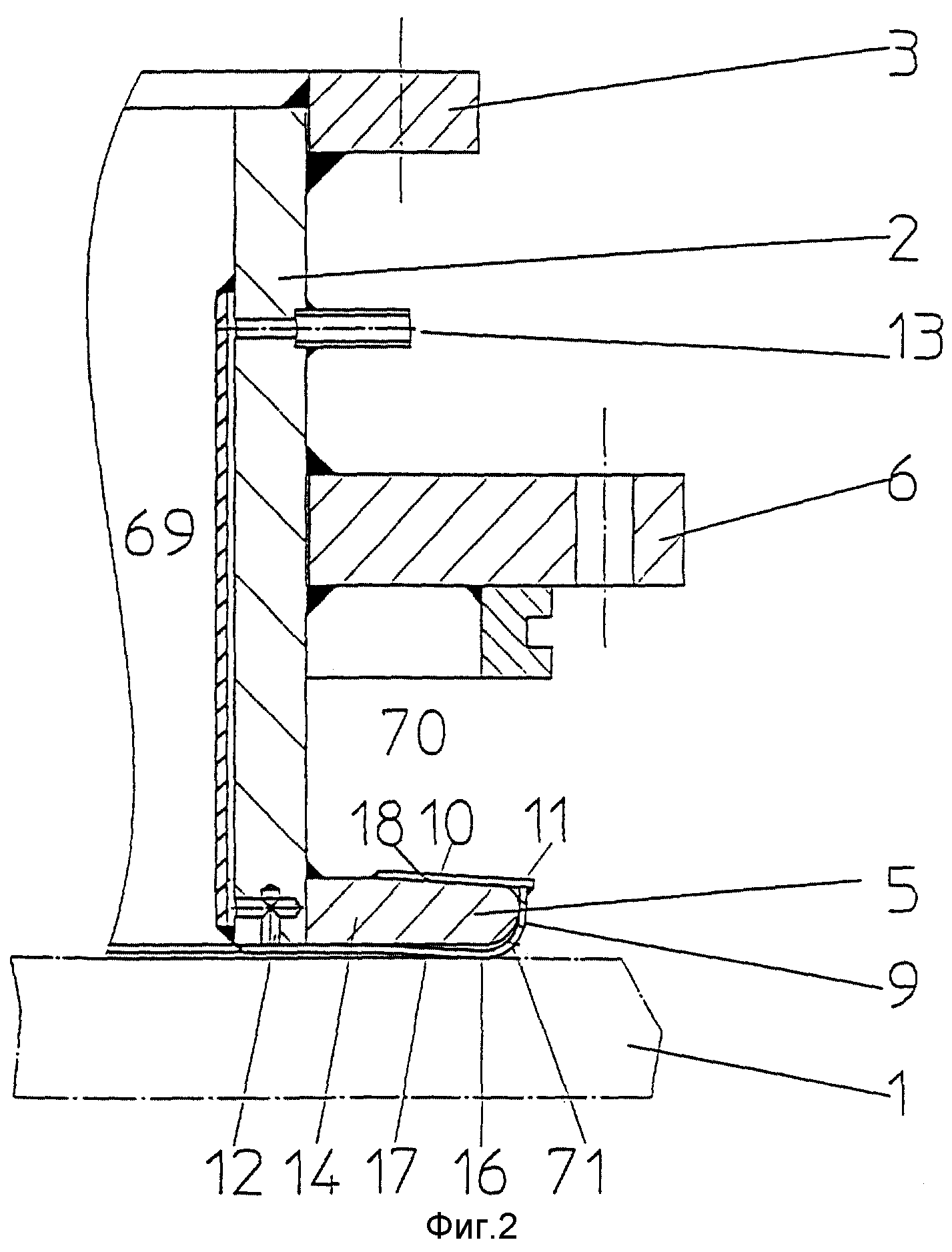

фиг.2 - мембранную систему в аксиально полностью разгруженном положении;

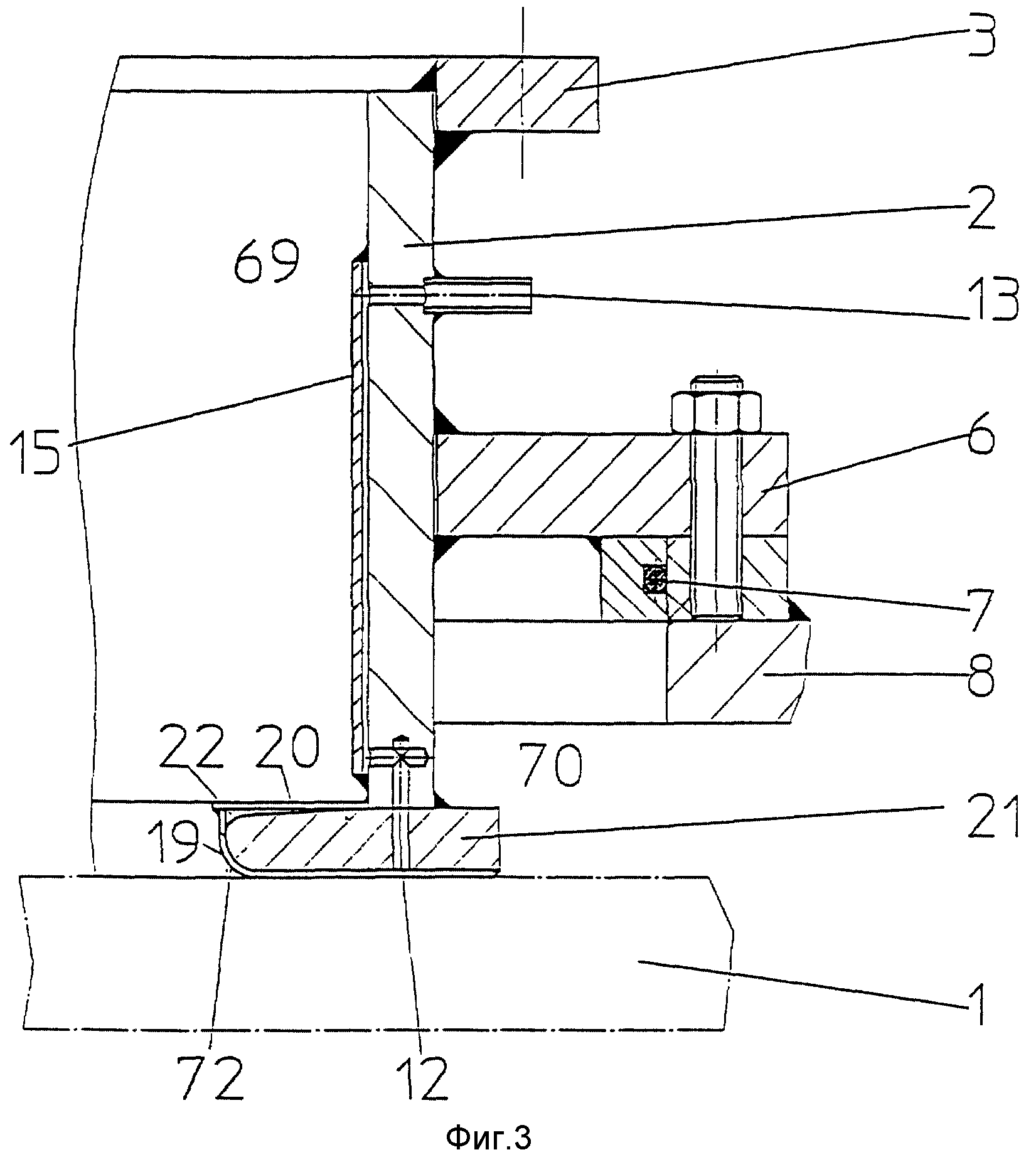

фиг. 3 - мембранную систему в аксиально полностью прижатом положении с поддержкой давлением Рb;

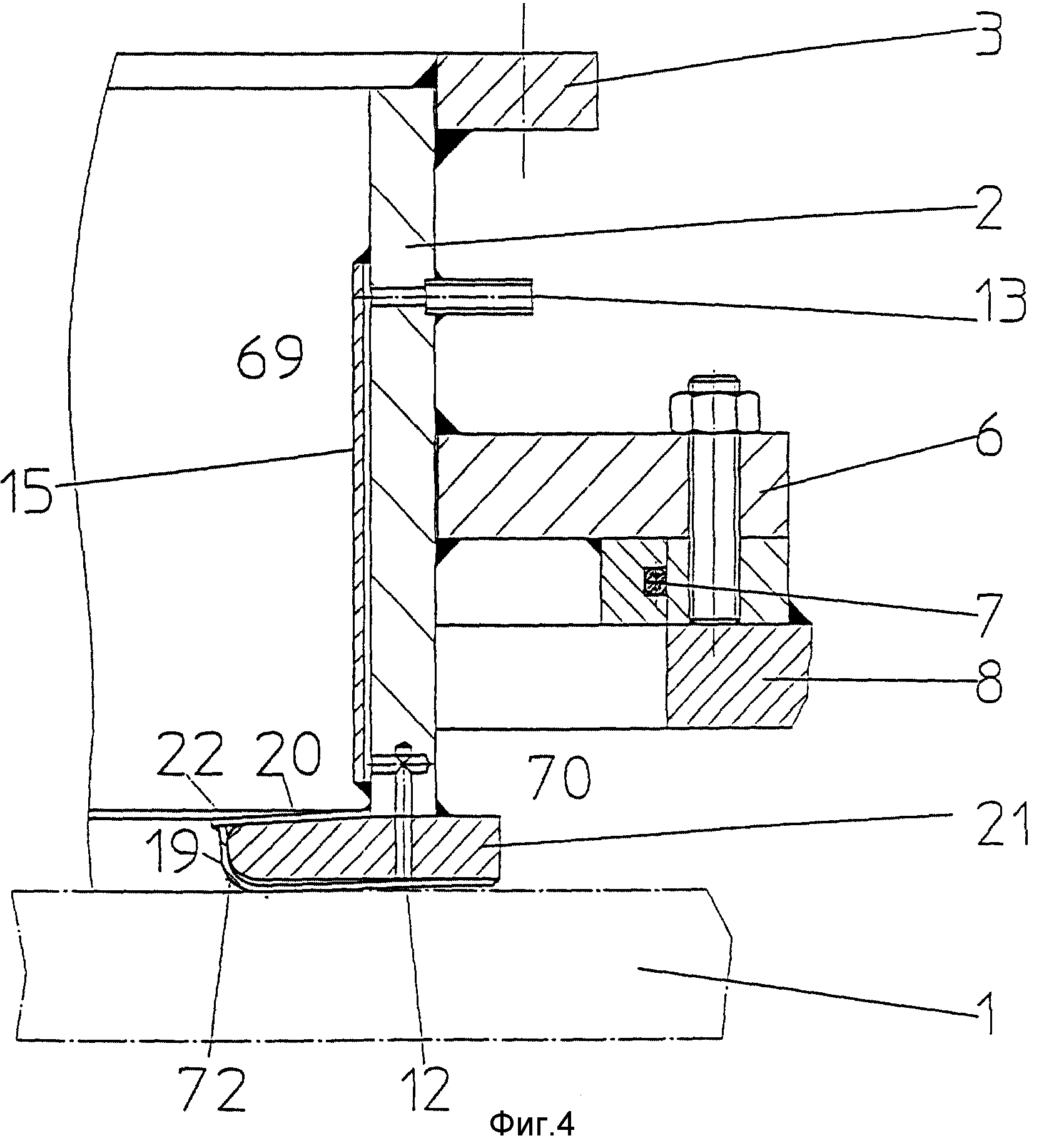

фиг. 4 - мембранную систему в аксиально полностью разгруженном положении с поддержкой давлением Рb;

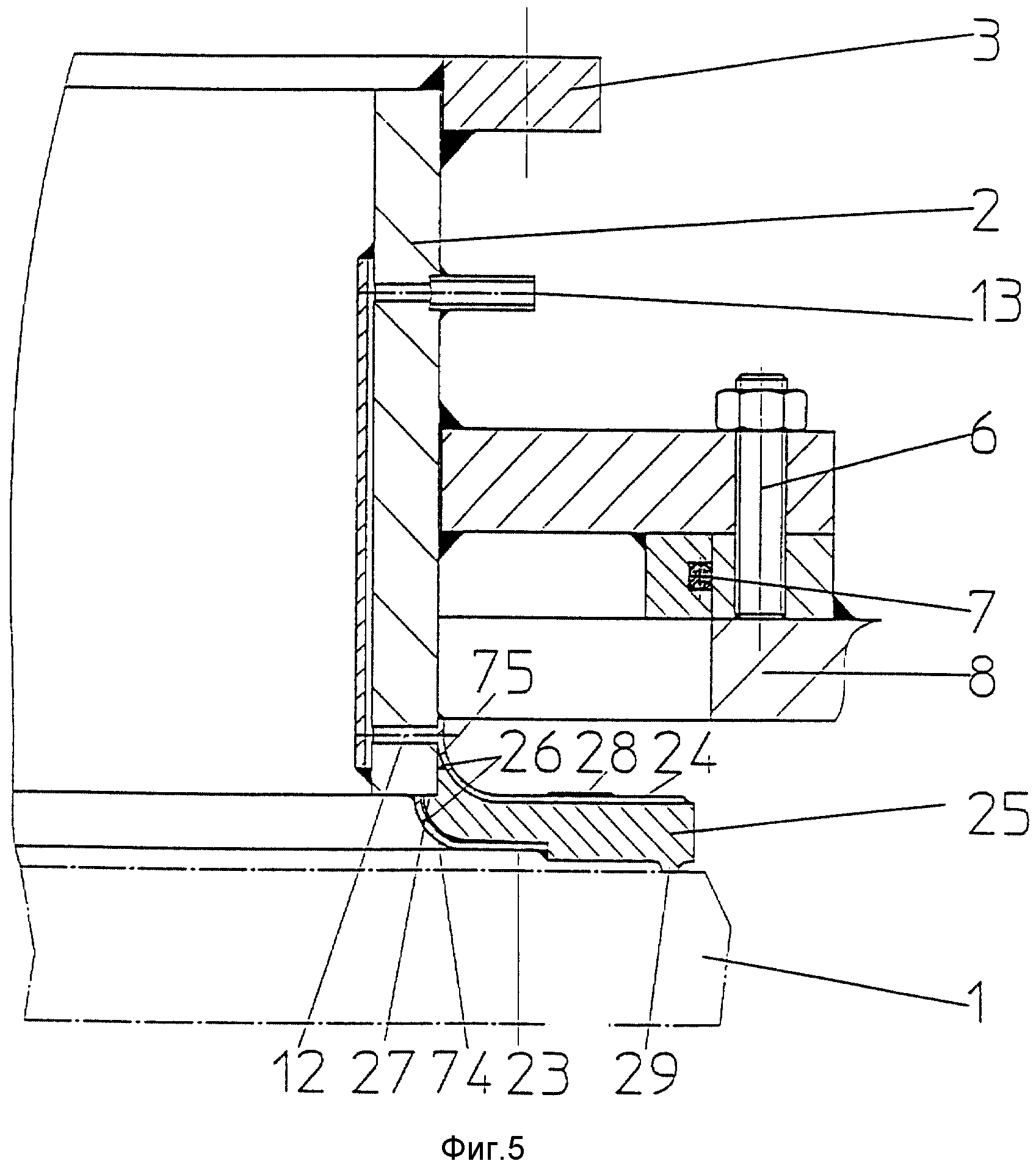

фиг. 5 - мембранную систему с массивным седлом и мембранами

аналогичной ему формы;

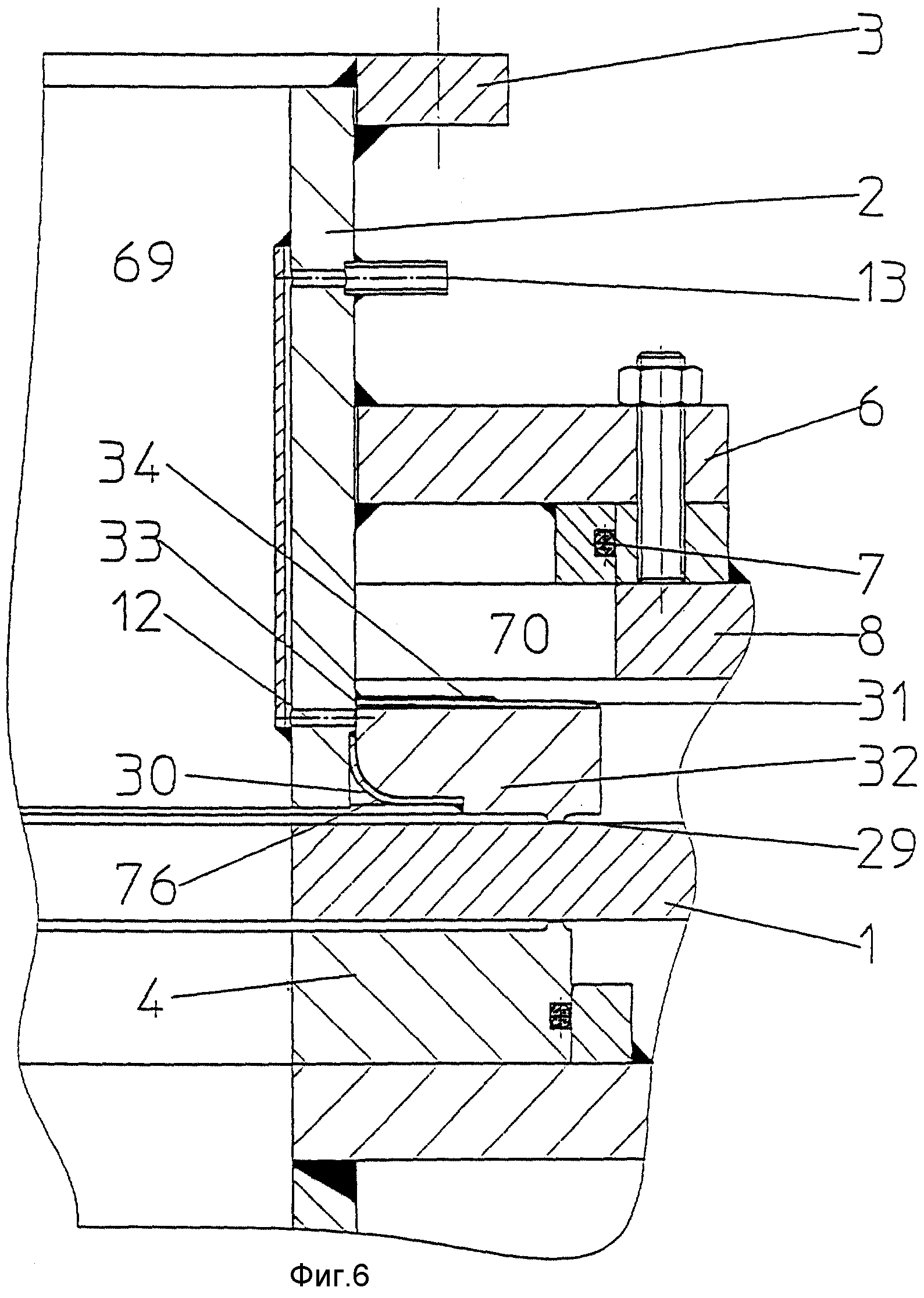

фиг. 6 - мембранную систему с массивным седлом и мембранами отличной от него формы;

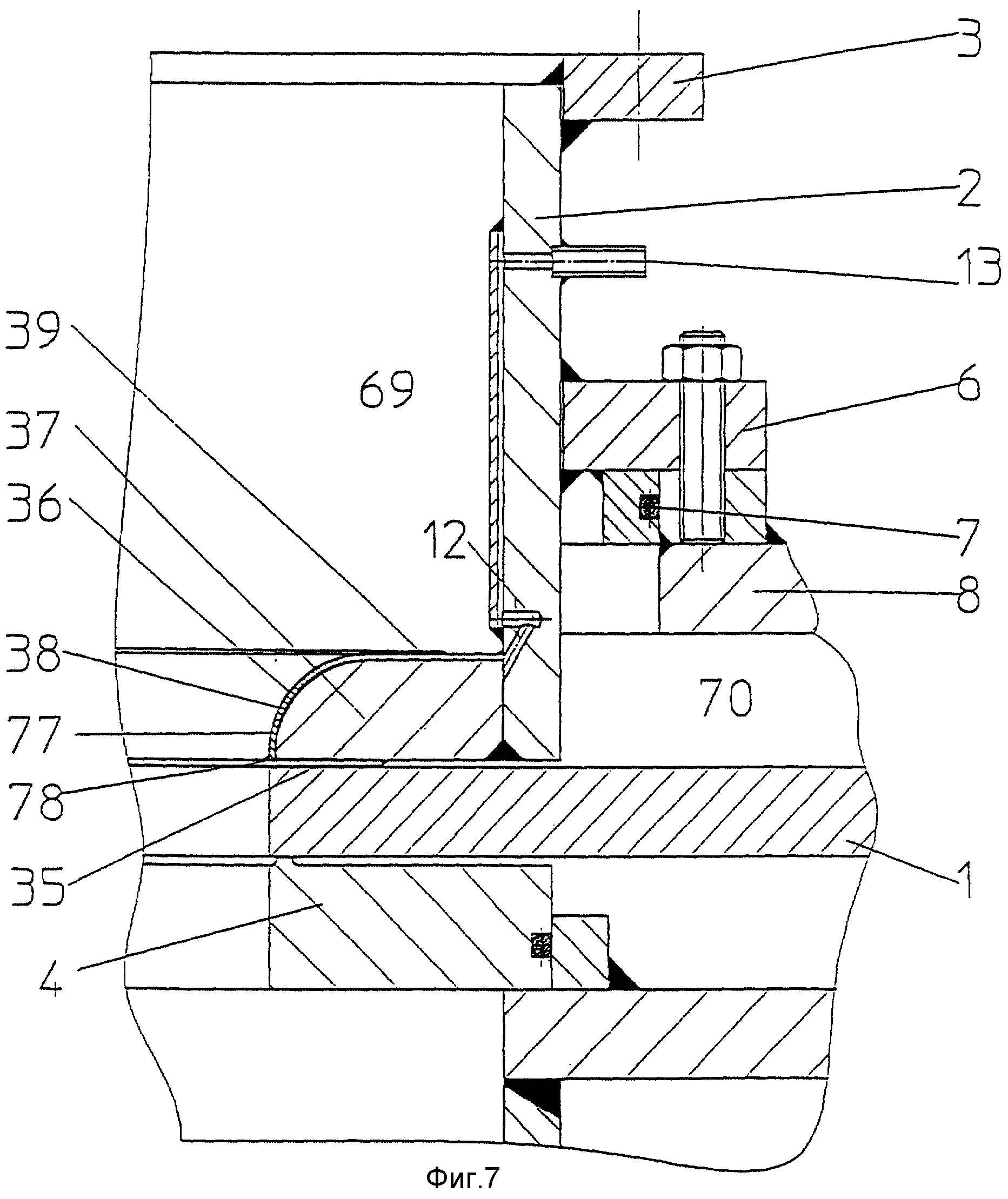

фиг.7 - мембранную систему с противоположным действием;

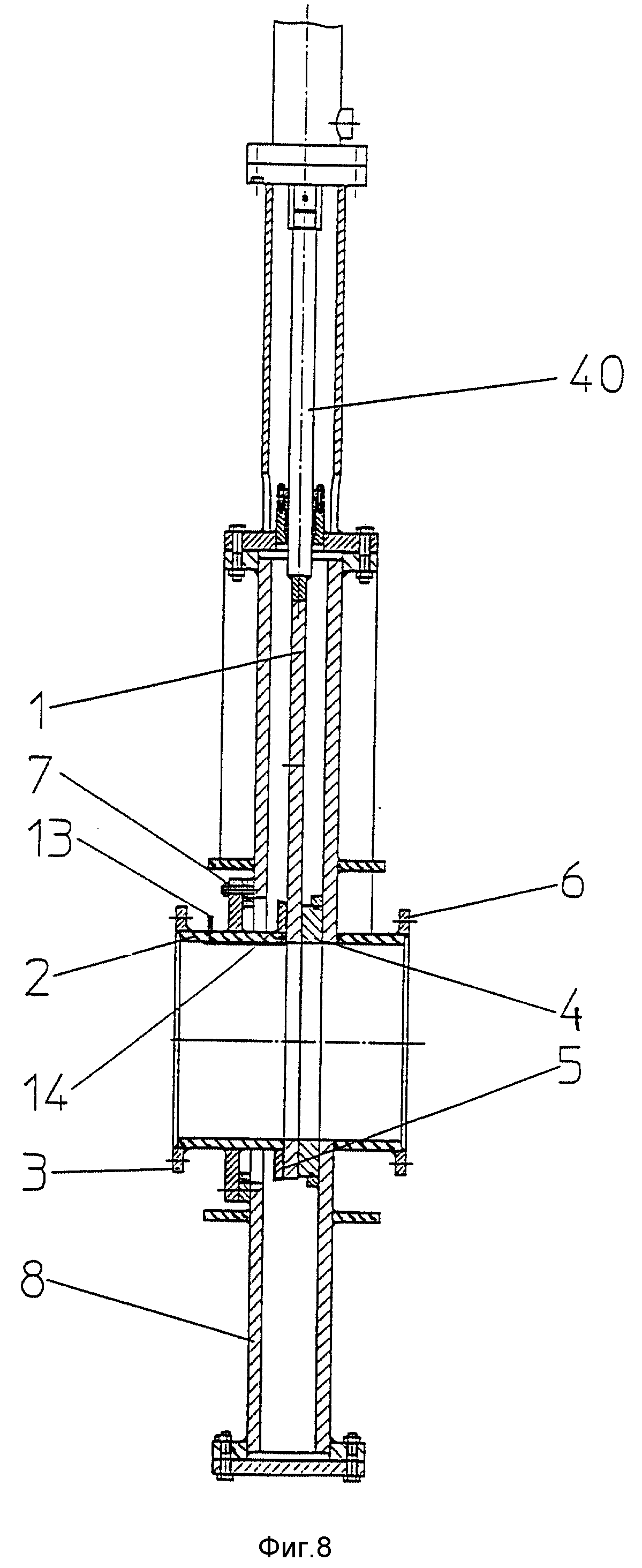

фиг.8

- общий вид линейно перемещаемой арматуры;

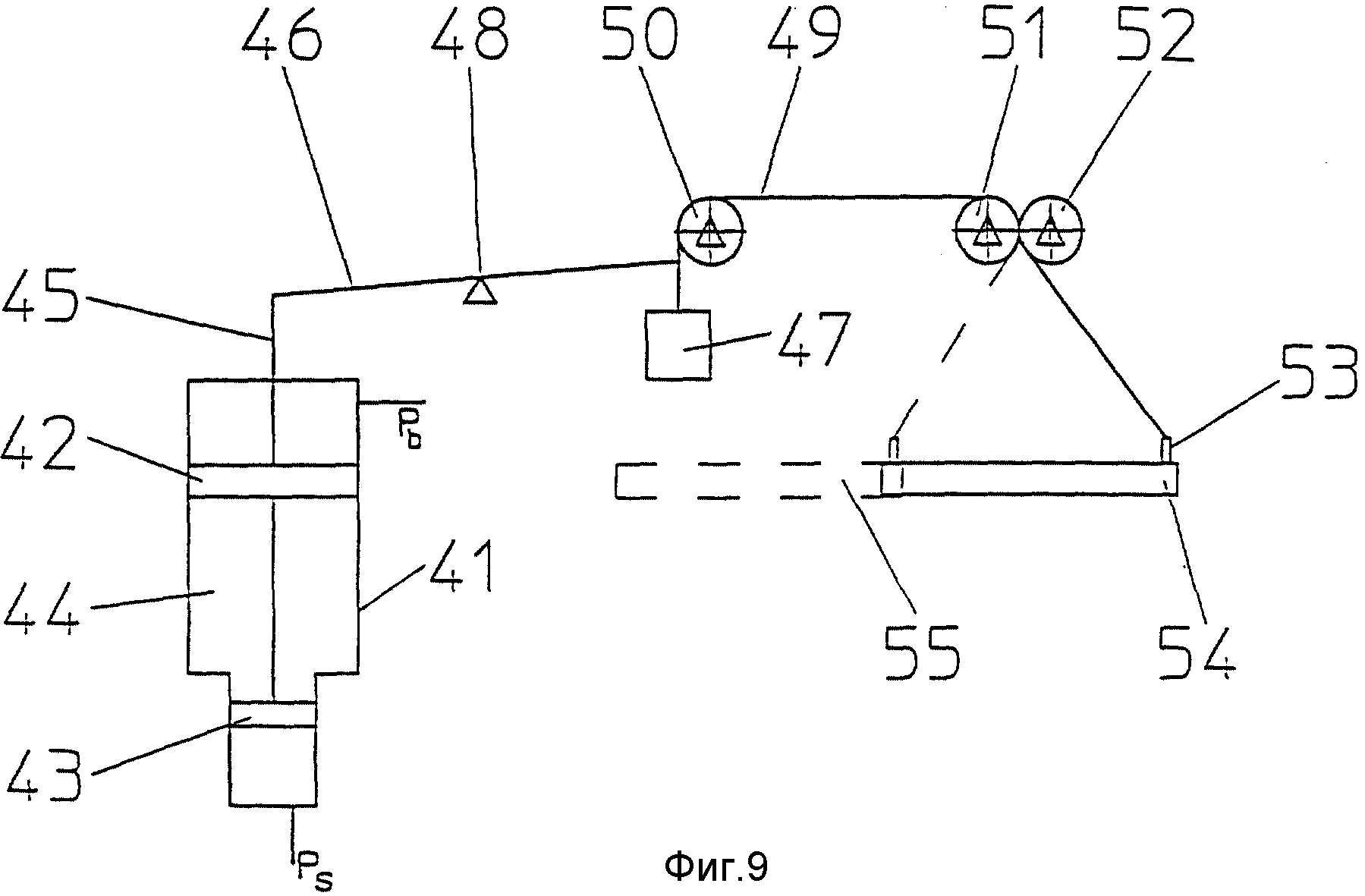

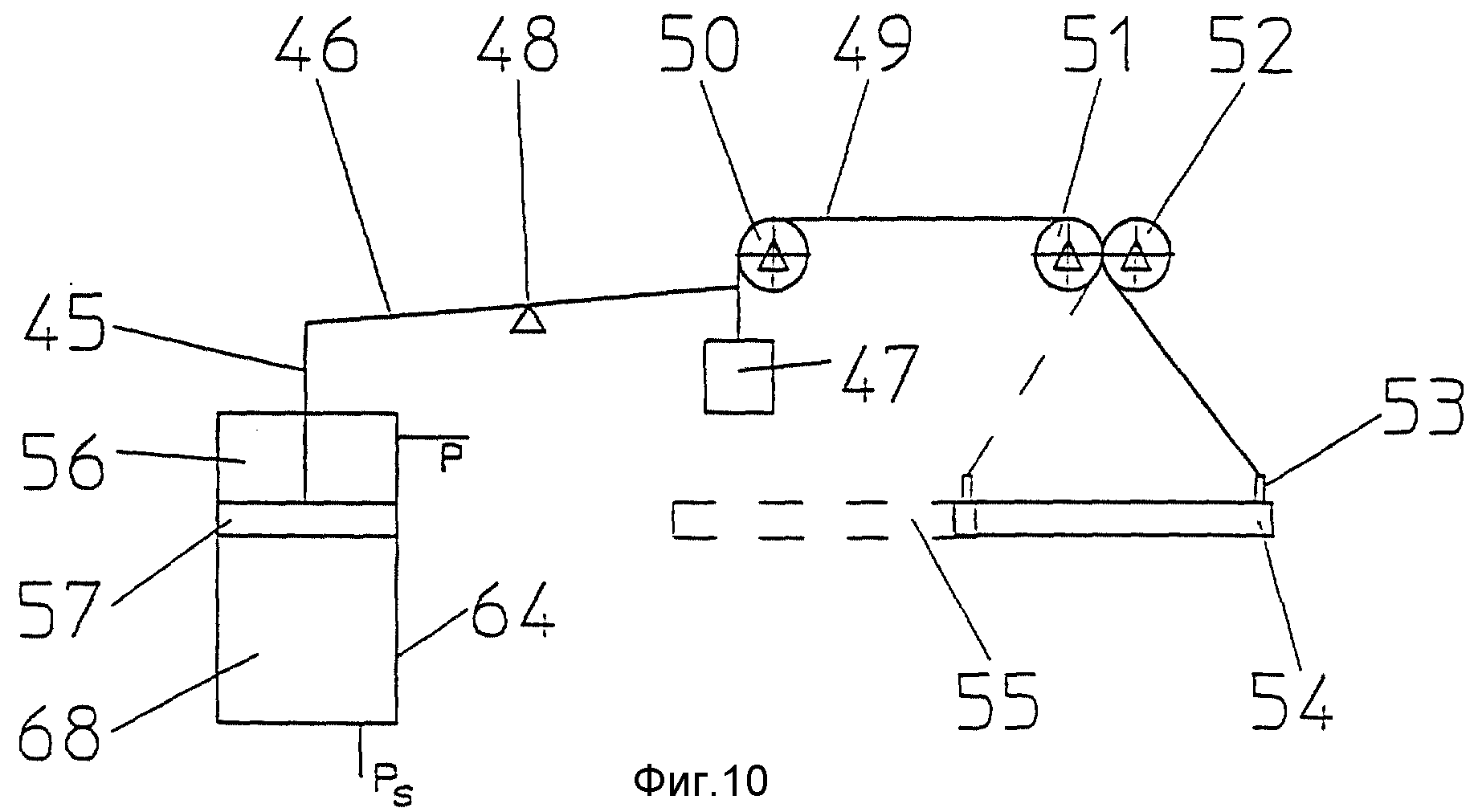

фиг.9 - пропорциональное создание давления из рабочего давления;

фиг. 10 - полупропорциональное создание давления с помощью посторонней

среды;

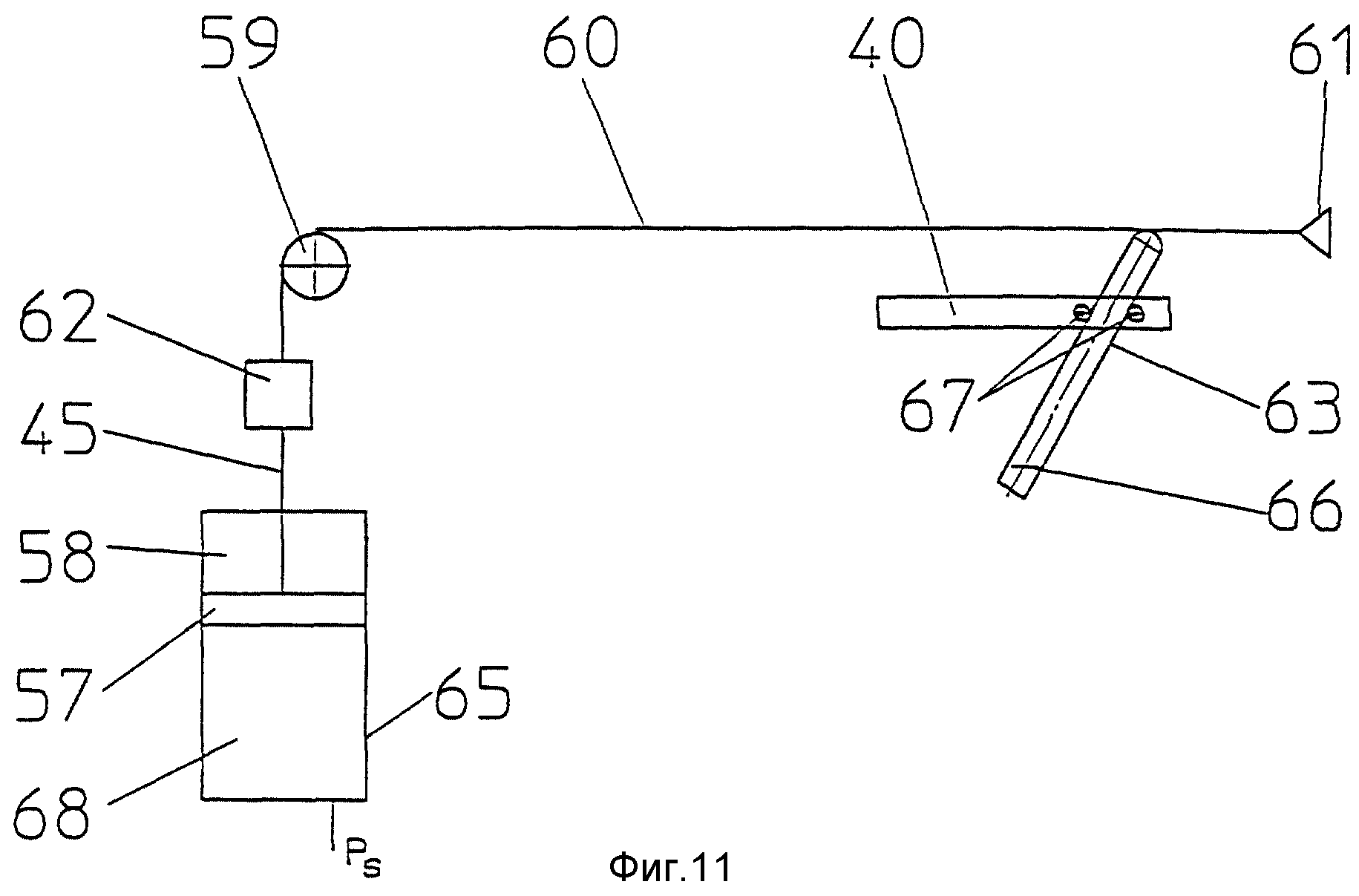

фиг.11 - постоянное создание давления с помощью посторонней среды.

На фиг.1 показана уплотнительная система с запорным элементом 1, который уплотняется подвижным седлом 5. Седло герметически соединено с отрезком 2 трубы, который в свою очередь соединен с фланцем 3. Весь конструктивный узел соединен посредством фланца 6 с корпусом 8 и статически уплотнен с помощью уплотнительного элемента 7 относительно друг друга. Мембраны 9 и 10 образуют с опорной пластиной 14 напорную полость 11, которая через отверстия 12 и соединительный патрубок 13 нагружается давлением Ps. В напорной полости 69 действует давление Рb, а в напорной полости 70 действует давление Pg. Внутри отрезка 2 трубы с помощью металлического листа 15, герметически соединенного с трубным отрезком 2, образован напорный канал между отверстиями 12 и соединительным патрубком. Мембрана 9 имеет вдоль линии касания с запорным элементом 1 препятствующее износу покрытие. Опорная пластина 14 выполняет двойную функцию. С одной стороны, она является радиальной направляющей мембран 9 и 10 для предотвращения пластических деформаций в результате действия сил трения при срабатывании арматуры. Вторая функция состоит в ограничении аксиального хода при смене направления давления при закрытом запорном элементе. При этом мембрана 9 лежит на всей кольцевой поверхности опорной пластины 14 и в результате уменьшения ее поверхностного сжатия не возникает опасности остаточных деформаций по причине меньшего предварительного напряжения во встроенном состоянии без воздействия давления Ps.

На фиг.2 показано максимальное отклонение мембран 9 и 10 в ненапряженном состоянии конфигурации согласно фиг.1. При этом можно видеть зазор 16, соответствующий максимальному отклонению мембраны 9 в сопряжении с мембраной 10. При воздействии давления Ps на обе кольцевые поверхности 17, 18 возникающая сила используется исключительно для создания уплотняющего прижатия. В результате предварительного натяжения мембран в направлении запорного элемента радиус линии касания между мембраной 9 и запорным элементом 1 увеличивается. Он достигает своего максимума, когда мембрана 9 прилегает к опорной пластине 14 (фиг. 1). В конфигурациях согласно фиг.1 и фиг.2 с изменением давления Pg изменяются как имеющееся поверхностное прижатие между мембраной 9 и запорным элементом 1, так и имеющееся давление Ps, поскольку внутренний диаметр мембраны 10 меньше среднего уплотнительного диаметра. Если давление Pg больше давления Ps, уплотняющее действие улучшается.

На фиг.3 и фиг.4 показан вариант выполнения мембранной системы, состоящей из мембран 19 и 20 и обеспечивающей лучшее уплотняющее воздействие благодаря рабочему давлению Рb. Необходимо лишь создать минимальное поверхностное прижатие между мембраной 19 и запорным элементом 1 путем приложения давления Ps. Результатом повышения рабочего давления Рb является пропорциональное увеличение уплотняющего поверхностного прижатия. Средний уплотнительный диаметр необходимо выполнять по возможности большим путем соответствующего конструктивного выполнения мембраны 19, чтобы при давлениях Pg внутри корпуса 8 выше рабочего давления Рb не происходило отрывания мембраны 19 от запорного элемента 1. Давление Ps в напорной полости 22, образованной мембранами 19 и 22, а также опорной пластиной 21, в любом случае необходимо выбирать большим, чем максимальное давление Рb.

На фиг. 4 показаны мембраны 19 и 20 в ненагруженном состоянии. И в этом случае весь перепад давлений между Ps и Рb также может быть использован для создания уплотняющего действия между мембраной 19 и запорным элементом 1.

На фиг.5 показан вариант выполнения устройства, изображенного на фиг.1. Он отличается большей аксиальной деформируемостью в направлении запорного элемента 1. Напорная полость 26 для давления Ps образована мембранами 23 и 24, а также опорной пластиной 25 и отрезком 2 трубы. Во избежание проблем с устойчивостью мембраны 24 последняя оснащена усилительным металлическим щитком 28, радиальное расположение которого препятствует недопустимой деформации, вызываемой давлением Ps. Однако эти проблемы могут возникать только при наличии большого перепада давлений между Ps и Pg. Опорная пластина 25 предохранена упором 27 против недопустимой деформации мембран 23 и 24 в направлении фланца 3 при изменении направления рабочего давления. Размер среднего уплотнительного диаметра седла 29 выбран близким к размеру наружного диаметра мембраны 24, благодаря чему положительный перепад давлений между Pg и Рb в целом способствует уплотнению.

Аналогично соотношению между фиг.1 и фиг.3 конфигурация, показанная на фиг. 5, может быть расположена внутри отрезка 2 трубы, и тем самым благодаря действию рабочего давления Рb уплотняющее действие улучшается.

На фиг.6 показано уплотнение, ограничивающее напорную полость 33, в которой действует давление Ps. Напорная полость 33 образована мембранами 30 и 31, а также седельной пластиной 32 и трубным отрезком 2. Усилительный щиток 34 соединен с мембраной 31 для предотвращения пластической деформации в случае, если во время работы Pg превысит Ps. Благодаря их сварке с трубным отрезком 2 обе мембраны 30 и 31 служат в качестве ограничителя хода в аксиальных направлениях.

На фиг.7 в отличие от вышеописанных вариантов осуществления изобретения показан вариант, который позволяет уменьшать с ростом давления Ps поверхностное прижатие на запорном элементе 1. При встройке гибкого уплотнения мембранная система, состоящая из мембран и опорной пластины, получает такое осевое предварительное натяжение, что достигается минимальное поверхностное прижатие к запорному элементу 1. Кроме того, рабочее давление Рb будет пропорционально увеличивать уплотняющее действие. Для перемещения запорного элемента 1 создается давление Ps в напорной полости 38, вследствие чего поверхностное прижатие между мембраной 35 и запорным элементом 1 уменьшается.

На фиг. 8 показан общий вид линейно управляемой запорной арматуры со штоком 40, который передает усилие привода на запорный элемент 1.

На фиг. 9-11 представлены возможности создания давления Ps и управления им в зависимости от положения штока 40. Во избежание больших путей передачи давление Ps подводится к напорному патрубку 13.

На фиг. 9 показано устройство для создания давления Ps из рабочего давления Рb. Это устройство состоит из двойного цилиндра 41 с поршнем 42, который нагружается давлением Рb, и поршнем 43, который создает давление Ps. Полость 44 при любом положении поршней 42 и 43 не находится под избыточным давлением. Поршень 42 соединен через поршневой шток с рычагом 46. На рычаге 46 закреплен груз 47. Рычаг 46 способен поворачиваться вокруг точки 48 вращения. Шток 40 соединен через крепежный элемент 53 и трос 49 с рычагом 46 и перемещается по роликам 50, 51 и 52, которые служат направляющими для него. Как в открытом положении 54, так и в закрытом положении 55 штока 40 груз 47 поднимается тросом 49 и позволяет таким образом преобразовывать давление Рb в давление Ps. Начало повышения давления до его конечного значения определяется длиной троса 49. Во всех других промежуточных положениях штока 40 груз 47 действует в смысле уменьшения давления Ps.

На фиг.10 показано, как напорная полость 56 заполняется посторонней средой с давлением выше рабочего давления Рb, которая (среда) сжимается аналогично системе на фиг. 9 во время срабатывания арматуры путем возможного опускания груза 47. Следствием этого является уменьшение давления Ps, так как корпус 57 движется вверх. В результате кинематического связывания поршня 57 через рычаг 46 и трос 49 действие груза при приближении к обоим конечным положениям штока 40 прекращается, поршень идет вниз и давление Ps в напорной полости 68 повышается.

На фиг.11 представлен еще один вариант создания давления Ps. С этой целью в напорную полость 68 подается давление, которое соответствует минимальному значению давления Рs во время срабатывания запорного элемента 1. Напорная полость 58 ни в какой фазе изменения давления Ps не находится под избыточным давлением. Рычаг 63, поворачивающийся вокруг точки 66, действует таким образом, что трос 60 в обоих конечных положениях штока 40 освобождается от нагрузки и груз 62 может создать максимальное значение давления Ps. Захваты, которые жестко соединены со штоком 40, перемещают рычаг 63 в направлении закрытия и открытия.

Непоказанный и установленный с зазором соединительный элемент между запорным элементом 1 и штоком 40 в направлении срабатывания также позволяет снизить давление Ps перед началом движения запорного элемента 1.

Перечень позиций

1 запорный элемент

2 отрезок трубы

3 фланец

4 седло

5 подвижное седло

6 фланец

7 уплотнительный элемент

8 корпус

9 мембрана

10 мембрана

11 напорная полость

12 отверстие

13 соединительный патрубок для подачи давления Ps

14 опорная

пластина

15 металлический лист

16 зазор

17 кольцевая поверхность

18 кольцевая поверхность

19 мембрана

20 мембрана

21 опорная пластина

22 напорная полость

23 мембрана

24 мембрана

25 опорная пластина

26 напорная полость

27 упор

28 усилительный щиток

29 седло

30 мембрана

31 мембрана

32 седельная пластина

33 напорная полость

34 усилительный щиток

35 мембрана

36 мембрана

37 опорная пластина

38 напорная полость

39 усилительный щиток

40 шток

41 двойной цилиндр

42 поршень

43 поршень

44 полость

45 поршневой шток

46

рычаг

47 груз

48 точка вращения

49 трос

50 ролик

51 ролик

52 ролик

53 крепежный элемент

54 открытое положение штока 40

55 закрытое положение штока 40

56 напорная полость

57 поршень

58 напорная полость

59 ролик

60 трос

61 заделка

62 груз

63

рычаг

64 цилиндр

65 цилиндр

66 точка вращения

67 захват

68 напорная полость

69 напорная полость с давлением Рb

70 напорная

полость с давлением Pg

71 радиус

72 радиус

72 зазор

74 радиус

75 радиус

76 радиус

77 радиус

78 зазор2

Реферат

Уплотнение предназначено для линейно перемещаемого запорного элемента, который переключается из закрытого положения в открытое, и наоборот, и перекрывает тем самым поток среды. Уплотнение состоит из металлических элементов, ограничивающих напорную полость, которая может быть нагружена извне давлением с целью достижения герметизации. Применение только металлических элементов позволяет использовать уплотнение в широком интервале температур и в условиях чрезвычайно высокого износа, вызываемого либо частым срабатыванием запорного элемента, либо воздействием рабочей среды. Уплотнительная система содержит запорный элемент, уплотнение которого обеспечивается подвижным седлом. Седло герметически соединено с отрезком трубы, который соединен с фланцем. Весь конструктивный узел соединен посредством фланца с корпусом, которые статически уплотнены с помощью уплотнительного элемента относительно друг друга. Мембраны образуют с опорной пластиной напорную полость, нагружаемую через отверстия и соединительный патрубок давлением Рs. В напорной полости действует давление Рs, а в другой напорной полости - давление Рg. Внутри трубного отрезка с помощью металлического листа, герметически соединенного с отрезком трубы, образован напорный канал между отверстиями и соединительным патрубком. Мембрана имеет износозащитное покрытие вдоль линии касания с запорным элементом. Опорная пластина выполняет двойную функцию: во-первых, она является радиальной направляющей мембран для предотвращения пластической деформации в результате действия сил трения при срабатывании арматуры, во-вторых, она ограничивает аксиальный ход при смене направления давления при закрытом запорном элементе. При этом мембрана опирается на всю кольцевую поверхность опорной пластины. Так как поверхностное прижатие мембраны уменьшается, то не возникает опасности остаточных деформаций по причине меньшего предварительного напряжения в собранном состоянии без воздействия давления. 35 з.п.ф-лы, 11 ил.

Комментарии