Рабочее оборудование - RU2481935C2

Код документа: RU2481935C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к рабочему оборудованию, подходящему в качестве сварочного оборудования для сварки заготовок друг с другом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Заявитель работал над улучшением рабочего оборудования, описанного в публикации выложенной заявки на патент Японии Hei 8-290282 (патентный документ 1). В частности, заявитель работал над разработкой рабочего оборудования, в котором обрабатываемая деталь закрепляется на столе в заданном положении в установочной станции, затем стол с закрепленной на нем обрабатываемой деталью перемещается к станции сварки, и затем на станции сварки осуществляется сварка обрабатываемой детали, закрепленной на столе. Разработка такого рабочего оборудования направлена на уменьшение времени цикла сварки посредством синхронных операций в множестве станций.

Такое рабочее оборудование требует, по меньшей мере, такого же количества столов для закрепления обрабатываемой детали, как количество установочных станций плюс количество станций сварки. Рабочее оборудование также требует станцию выгрузки, поскольку наличие сварочной машины осложняет выгрузку конечного продукта непосредственно из станции сварки. К тому же, предпочтительно возвращать стол, с которого был удален конечный продукт, в положение вблизи от установочных станций для удерживания его в готовности, что может привести к увеличению количества столов. Если для уменьшения времени цикла сварки процесс сварки обрабатываемой детали разделен на множество этапов, и для каждого этапа сварки предусмотрены станции сварки, при этом требуется дополнительное увеличение количества столов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В упомянутом выше рабочем оборудовании каждый стол имеет установочный стопор, выступающий из верхней поверхности стола, и прижимной элемент для прижимания и, таким образом, приведения обрабатываемой детали в соприкосновение со стопором, и для приведения в действие стопора и прижимного элемента каждый стол должен иметь электрические или гидравлические приводы, что ведет к увеличению размера стола и общих затрат.

Настоящее изобретение было выполнено для устранения упомянутой выше проблемы.

Задачей настоящего изобретения является разработка рабочего оборудования, которое может свести к минимуму количество электрических или гидравлических приводов, требуемых для приведения в действие стопоров и прижимных элементов.

Рабочее оборудование согласно настоящему изобретению, изложенному в п.1 формулы изобретения, содержит стол, установочную станцию для крепления обрабатываемой детали на столе в заданном положении и станцию обработки для осуществления процесса обработки обрабатываемой детали на столе, причем стол включает в себя стопор, выступающий из стола для соприкосновения с обрабатываемой деталью, прижимной элемент для прижимания и посредством этого приведения обрабатываемой детали в соприкосновение со стопором и крепежное устройство для прикрепления обрабатываемой детали к столу, а установочная станция включает в себя прижимной привод для взаимодействия с прижимным элементом и перемещения прижимного элемента в направлении прижимания обрабатываемой детали.

Рабочее оборудование, изложенное в п.2 формулы изобретения, представляет собой оборудование типа, изложенного в п.1 формулы изобретения, причем стопор выполнен с возможностью сдвигания между «рабочим» положением, в котором он выступает из верхней поверхности стола, и положением «покоя», в котором он не выступает за верхнюю поверхность стола, при этом установочная станция дополнительно включает в себя привод стопора для зацепления со стопором и сдвигания стопора между «рабочим» положением и положением «покоя».

Рабочее оборудование, изложенное в п.3 формулы изобретения, представляет собой оборудование типа, изложенного в п.1 формулы изобретения, причем крепежное устройство включает в себя магнитный прижим для магнитного притяжения обрабатываемой детали, выполненной из магнитного металла, у нижней стороны обрабатываемой детали.

Рабочее оборудование, изложенное в п.4 формулы изобретения, представляет собой оборудование типа, изложенного в п.1 формулы изобретения, причем установочная станция дополнительно включает в себя основание установочной станции, выполненное с возможностью расположения под столом, и привод, перемещающий вверх-вниз, предусмотренный под основанием установочной станции, для перемещения установочной станции вверх и вниз, причем основание установочной станции имеет первый зацепляющийся элемент для установки стола в положении, заданном в связи с основанием установочной станции, причем стол дополнительно имеет зацепляющийся ответный элемент, выполненный с возможностью зацепления с первым зацепляющимся элементом, когда основание установочной станции перемещено вверх приводом, перемещающим вверх-вниз, и прижимной привод предусмотрен на основании установочной станции для того, чтобы обеспечить возможность зацепления с прижимным элементом, когда основание установочной станции перемещено вверх.

Рабочее оборудование, изложенное в п.5 формулы изобретения, представляет собой оборудование типа, изложенного в п.4 формулы изобретения, причем станция обработки включает в себя основание станции обработки, выполненное с возможностью быть расположенным под столом, и привод, перемещающий вверх-вниз, предусмотренный под основанием станции обработки, для перемещения станции обработки вверх и вниз, основание станции обработки имеет второй зацепляющийся элемент для установки стола в положении, заданном в связи с основанием станции обработки, зацепляющийся ответный элемент выполнен с возможностью зацепления со вторым зацепляющимся элементом, когда основание станции обработки перемещено вверх приводом, перемещающим вверх-вниз.

Рабочее оборудование, изложенное в п.6 формулы изобретения, представляет собой оборудование типа, изложенного в п.5 формулы изобретения, причем зацепляющийся ответный элемент имеет отверстие, направленное вниз, и второй зацепляющийся элемент имеет выступающую вверх часть, имеющую форму усеченного конуса, выполненную с возможностью вставки в отверстие.

Рабочее оборудование, изложенное в п.7 формулы изобретения, представляет собой оборудование типа, изложенного в п.6 формулы изобретения, причем второй зацепляющийся элемент имеет часть большого диаметра, расположенную под частью, имеющей форму усеченного конуса, и имеющую больший диаметр, чем отверстие, для обеспечения возможности установки зацепляющегося ответного элемента на часть большого диаметра, когда основание станции обработки перемещено вверх, посредством этого обеспечивая возможность подталкивания стола вверх с цилиндрической частью, установленной на часть большого диаметра.

Рабочее оборудование, изложенное в п.8 формулы изобретения, содержит стол, установочную станцию для соединения встык множества пластинчатых заготовок друг с другом на столе в заданном положении и прикрепления соединенных встык заготовок к столу и станцию сварки для осуществления сварки торцов соединенных встык заготовок на столе, причем стол включает в себя стопор, выполненный с возможностью выступа из стола для соприкосновения с первой заготовкой, первый прижимной элемент для прижимания и посредством этого приведения первой заготовки в соприкосновение со стопором, первое крепежное устройство для прикрепления первой заготовки к столу, второй прижимной элемент для прижимания и посредством этого соединения встык второй заготовки с первой заготовкой, прикрепленной к столу, и второе крепежное устройство для прикрепления второй заготовки к столу, и установочная станция включает в себя прижимной привод для зацепления с прижимным элементом и перемещения прижимного элемента в направлении прижимания обрабатываемой детали, и второй прижимной привод для зацепления со вторым прижимным элементом и приведения второго прижимного элемента, когда стол расположен в установочной станции.

Рабочее оборудование, изложенное в п.9 формулы изобретения, представляет собой оборудование типа, изложенного в п.8 формулы изобретения, причем стопор выполнен с возможностью сдвига между «рабочим» положением, в котором он выступает из верхней поверхности стола для обеспечения возможности соприкосновения с торцом первой заготовки, и положением «покоя», в котором он не выступает за верхнюю поверхность стола, и установочная станция дополнительно включает в себя привод стопора для зацепления со стопором и сдвигания стопора в «рабочее» положение.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.1 формулы изобретения, стол имеет стопор для соприкосновения с обрабатываемой деталью, прижимной элемент и крепежное устройство для прикрепления обрабатываемой детали к столу, тогда как прижимной привод для перемещения прижимного элемента предусмотрен в установочной станции. Это исключает необходимость предусмотрения прижимного привода на каждом столе, таким образом минимизируя количество приводов.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.2 формулы изобретения, обрабатываемая деталь установлена посредством прижимания прижимающим элементом и посредством этого приведения обрабатываемой детали в соприкосновение со стопором, затем прикреплена к столу посредством крепежного устройства, и затем стопор сдвинут в положение, в котором он не выступает за верхнюю поверхность стола. Таким образом, стол перемещен к станции обработки со стопором, не простирающимся за верхнюю поверхность стола, или, другими словами, что предотвращает стопор от препятствования процессу обработки, такому как сварка или резание, осуществляемому в станции обработки. К тому же, привод стопора для сдвигания стопора предусмотрен в установочной станции, что исключает необходимость предусмотрения привода стопора на каждом столе, таким образом минимизируя количество приводов.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.3 формулы изобретения, обрабатываемая деталь, выполненная из магнитного материала, закреплена на столе магнитным прижимом под ее нижней частью. Таким образом, крепежное устройство не выступает за верхнюю поверхность стола с закрепленной на ней обрабатываемой деталью и, следовательно, не препятствует процессу обработки, такому как сварка или резание, осуществляемому в станции обработки.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.4 формулы изобретения, когда основание установочной станции перемещено вверх, первый зацепляющийся элемент зацепляется с зацепляющимся ответным элементом стола для обеспечения правильной установки стола, и прижимной привод зацепляется с прижимным элементом. После завершения установки стола в установочной станции только посредством перемещения основания вниз первый зацепляющийся элемент автоматически отцепляется от зацепляющегося ответного элемента стола и прижимной привод отцепляется от прижимного элемента.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.5 формулы изобретения, когда основание станции обработки перемещено вверх, второй зацепляющийся элемент зацепляется с зацепляющимся ответным элементом стола для обеспечения правильной установки стола.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.6 формулы изобретения, второй зацепляющийся элемент зацепляется с зацепляющимся ответным элементом своей частью, имеющей форму усеченного конуса, вставленной в него. Это вызывает горизонтальную регулировку положения стола, посредством этого обеспечивая правильную установку стола относительно горизонтального направления в связи с основанием станции обработки.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.7 формулы изобретения, когда основание станции обработки перемещено вверх, зацепляющийся ответный элемент (цилиндрическая часть, в которой предусмотрено отверстие) установлен на часть большого диаметра второго зацепляющегося элемента, что позволяет столу быть перемещенным вверх для регулировки вертикального расстояния между, например, лазерной сварочной головкой и обрабатываемой деталью в станции обработки.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.8 формулы изобретения, после установки и крепления первой заготовки на столе вторая заготовка устанавливается посредством прижимания и посредством этого соединения встык второй заготовки с первой заготовкой и затем закрепляется. Это позволяет заготовкам быть точно присоединенными встык друг к другу, что является чрезвычайно преимущественным для лазерной сварки и других процессов обработки, требующих точного соединения встык. К тому же, как первый, так и второй прижимные приводы, требуемые для этой операции установки, предусмотрены в установочной станции, что исключает необходимость предусмотрения первого и второго прижимных элементов на каждом столе, посредством этого сводя к минимуму количество приводов.

В рабочем оборудовании согласно настоящему изобретению, изложенному в п.9 формулы изобретения, первая заготовка установлена посредством приведения в соприкосновение со стопором, сдвинутым для выступания из верхней поверхности стола («рабочее» положение). После прикрепления первой заготовки стопор сдвигается в положение, в котором он не простирается за верхнюю поверхность стола (положение «покоя»). Затем вторая заготовка устанавливается посредством соединения встык с первой заготовкой, причем ее торец соприкасается с торцом первой заготовки, и затем закрепляется. Таким образом, заготовки правильно установлены на столе, причем их торцы, сварка которых должна быть выполнена, находятся в заданном положении. К тому же, стопор не препятствует сварке торцов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

Фиг.1 изображает вид сверху, на котором изображена общая структура рабочего оборудования согласно первому варианту осуществления;

Фиг.2 схематично изображает установочную станцию 2 при виде в направлении стрелки II, изображенной на фиг.1;

Фиг.3 изображает установочный стопор 16, изображенный на фиг.2;

Фиг.4 изображает схематичный вид спереди для пояснения операции в установочной станции 2;

Фиг.5 изображает схематичный вид спереди для пояснения другой операции в установочной станции 2;

Фиг.6 изображает схематичный вид спереди для пояснения другой операции в установочной станции 2; и

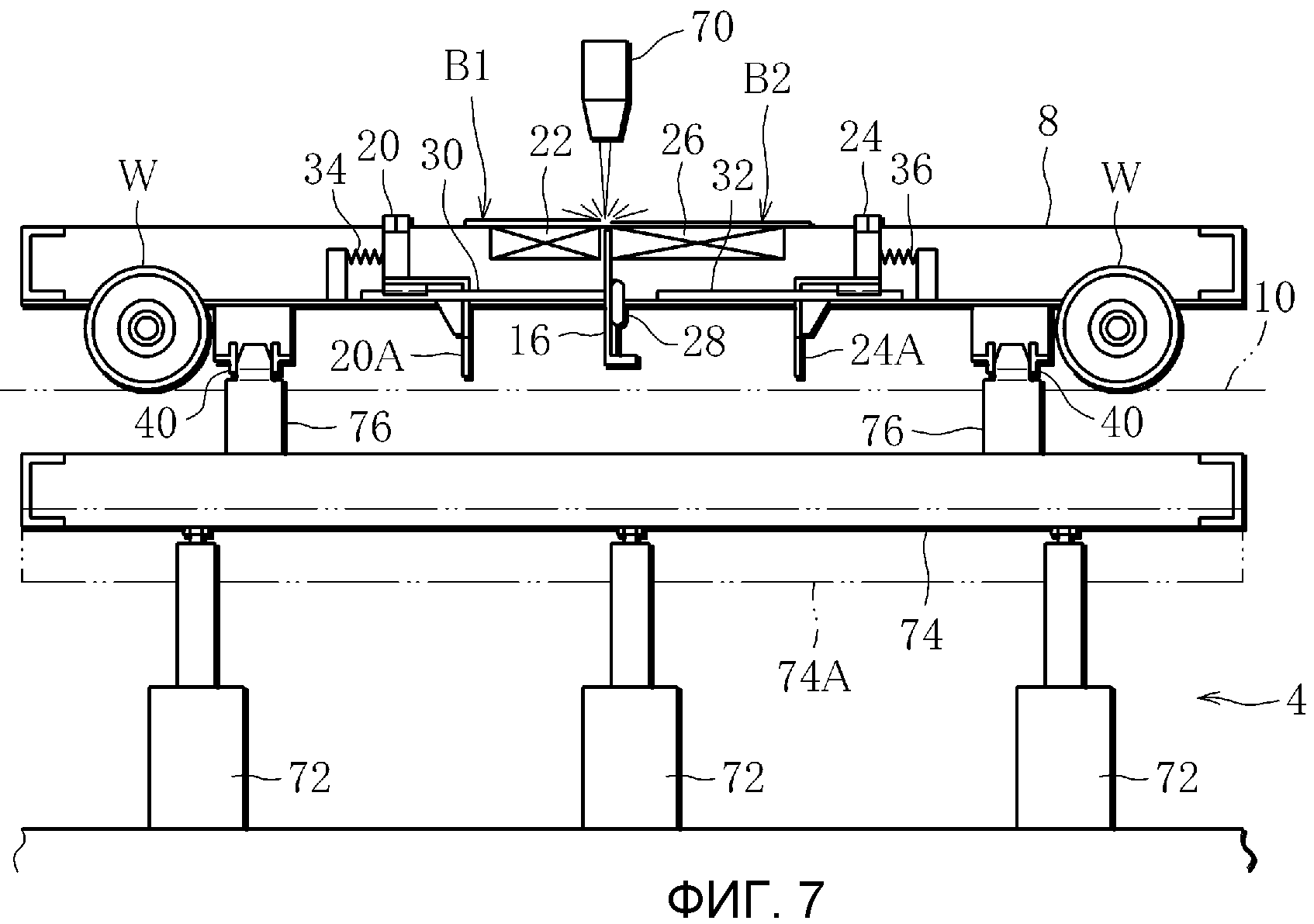

Фиг.7 схематично изображает станцию обработки при виде в направлении стрелки VII, изображенной на фиг.1

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее со ссылкой на прилагаемые чертежи будет описан лучший вариант осуществления настоящего изобретения.

Во-первых, будет описан вариант осуществления настоящего изобретения согласно фиг.1-7.

Как показано на фиг.1, рабочее оборудование содержит установочную станцию 2, станцию 4 обработки, станцию 6 выгрузки и пару рельсов 10, продолжающихся через станции для обеспечения перемещения стола 8 для крепления заготовки, который будет описан ниже, через станции 2, 4 и 6 последовательно. Рабочее оборудование также содержит другую пару рельсов 12, простирающихся рядом с последовательностью станций от станции 6 выгрузки до установочной станции 2. После удаления конечного продукта со стола 8 в станции 6 выгрузки стол 8 передается на рельсы 12, в положение рядом со станцией 6 выгрузки, конвейером или другим подходящим средством, что не изображено. Затем стол 8 перемещается по рельсам 12 к положению 14 готовности рядом с установочной станцией 2. Из положения 14 готовности стол 8 снова передается к станции 2 загрузки конвейером или другим подходящим средством, что не изображено. Каждый стол 8 имеет колеса W, выполненные для езды по рельсам 10 и 12. В проиллюстрированном примере рабочее оборудование содержит всего четыре стола 8, подготовленные согласно одной и той же спецификации. Стол 8 выполнен с возможностью использования для сварки встык первой и второй заготовок В1 и В2, вместе называемых обрабатываемой деталью. В частности, стол 8 имеет установочный стопор 16, предназначенный для соприкосновения с торцом В1А первой заготовки В1, первый прижимной элемент 20 для прижимания первой заготовки В1 для приведения торца В1А первой заготовки В1 в соприкосновение со стопором 16 и первое крепежное устройство в форме магнитного зажима 22 для прикрепления первой заготовки В1 к столу 8. Стол 8 дополнительно имеет второй прижимной элемент 24 для прижимания заготовки В2 для приведения торца В2А заготовки В2 в соприкосновение с торцом В1А первой заготовки В1, закрепленной на столе 8, и второе крепежное устройство в форме магнитного прижима 26 для прикрепления второй заготовки В2 к столу 8.

Установочный стопор 16 выполнен с возможностью сдвига между «рабочим» положением, в котором он выступает из верхней поверхности стола 8 и позволяет заготовке В1 соприкасаться с ним (см. фиг.4 и 5), и положением «покоя», в котором он не продолжается за верхнюю поверхность стола 8 (см. фиг.2, 6 и 7). Установочный стопор 16 установлен на направляющей 28, прикрепленной к столу 8.

Первый прижимной элемент 20 установлен на направляющей 30, прикрепленной к столу 8, чтобы обладать возможностью прижимать первую заготовку В1 к столу 8. Первый прижимной элемент 20 имеет пару зацепляющихся частей 20А, выступающих вниз от стола 8. Первый прижимной элемент 20 также имеет пару частей, каждая из которых имеет контакт 20С, установленный на пружине 20В, и предназначена для соприкосновения с первой заготовкой В1 у двух контактов 20С (см. фиг.3). Подобным образом второй прижимной элемент 24 установлен на направляющей 32, чтобы обладать возможностью прижимать заготовку В2 к столу 8. Второй прижимной элемент 24 имеет пару зацепляющихся частей 24А, выступающих вниз от стола 8. Подобно первому прижимному элементу 20 второй прижимной элемент 24 также имеет пару частей, каждая из которых имеет контакт (не изображен), установленный на пружине, и предназначена для соприкосновения с заготовкой В2 у двух контактов. Пружины 34 и 36, каждая из которых прикреплена к столу 8 у одного конца, прикреплены к первому и второму прижимным элементам 20, 24 соответственно так, чтобы первый и второй прижимные элементы 20, 24 были возвращены в их исходные положения посредством возвращающих сил пружин 34 и 36 (см. фиг.2).

Магнитные зажимы 22 и 26 расположены в верхней поверхности стола 8. Первая и вторая заготовки В1 и В2 прикреплены к столу 8 посредством притяжения магнитными силами, образованными магнитными зажимами 22, 26 под их нижними частями соответственно. Каждый из магнитных зажимов 22 и 26 включает в себя обычный постоянный магнит, магнит с обратимой полярностью и магнитную катушку для обращения полярности магнита с обратимой полярностью. Можно заставить поверхность каждого магнитного зажима прилагать или прекратить прилагать магнитную силу посредством подачи или прекращения подачи тока к магнитной катушке. В установочной станции 2 и станции 4 обработки ток подается или прекращает подаваться к магнитным катушкам для приведения в действие или прекращения приведения в действие магнитных зажимов 22 и 26. Для этого в каждой из станций 2 и 4 предусмотрен бесконтактный источник питания (не изображен) для подачи управляющего тока к столу 8 для управления магнитными зажимами 22 и 26.

Стол 8 имеет зацепляющиеся ответные элементы 40 на его нижней стороне, каждый из которых выполнен в форме цилиндра с отверстием 38, направленным вниз.

Установочная станция 2 имеет основание 44 установочной станции, выполненное с возможностью перемещения вверх и вниз посредством привода 42, перемещающего вверх-вниз. Основание 44 установочной станции имеет привод 46 стопора для толкания стопора 16 установки местоположения вверх в его «рабочее» положение, первый прижимной привод 48 для приведения в действие первого прижимного элемента 20 и второй прижимной привод 50 для приведения в действие второго прижимного элемента 24. Основание 44 установочной станции также имеет первые зацепляющиеся элементы 52, каждый из которых выполнен с возможностью зацепления с соответствующим зацепляющимся ответным элементом 40 стола 8, имеющим отверстие 38. Каждый первый зацепляющийся элемент 52 имеет направленную вверх часть, имеющую форму усеченного конуса.

В установочной станции 2, если основание 44 перемещено вниз, как видно из фиг.2, ни один из привода 46 стопора, первого и второго прижимных приводов 48 и 50 и зацепляющихся элементов 52 не пересекается со столом 8, перемещающимся на рельсах 10. В установочной станции 2, если основание 44 перемещено вверх, каждый из первых зацепляющихся элементов 52 зацепляется с соответствующим зацепляющимся ответным элементом 40, причем их части, имеющие форму усеченного конуса, вставлены в отверстие 38, что устанавливает стол 8 в положении, заданном относительно горизонтального направления, в связи с основанием 44 (см. фиг.4). К тому же, привод 46 стопора приводится в действие так, чтобы его приводная часть 46А сдвигала установочный стопор 16 в его «рабочее» положение. К тому же, приводные блоки 48А и 50А приводов 48 и 50 зацепляются с зацепляющимися блоками 20А и 24А прижимных элементов соответственно для того, чтобы обладать возможностью прижимания прижимных элементов 20 и 24.

Станция 4 обработки имеет узел 60 лазерной сварки (см. фиг.1). Узел 60 лазерной сварки включает в себя два рельса 62, простирающихся на каждой стороне станции 4 обработки параллельно рельсам 10, две стойки 64, скользящие по двум рельсам 62, соответственно, рельс 66, продолжающийся между двумя стойками 64 перпендикулярно рельсам 62, ползун 68, скользящий по рельсу 66, и сварочную головку 70, прикрепленную к ползуну 68, излучающую лазерный луч. Положение стоек 68 на рельсах 62 и положение ползуна 68 на рельсе 66 управляются устройством управления, которое не изображено, согласно положению сварки.

Станция 4 обработки также имеет основание 74 станции обработки, выполненное с возможностью перемещения вверх и вниз посредством привода 72, перемещающего вверх-вниз (см. фиг.7). Основание 74 станции обработки имеет вторые зацепляющиеся элементы 76, выступающие вверх. Каждый второй зацепляющийся элемент 76 включает в себя часть, имеющую форму усеченного конуса, выполненную с возможностью вставки в отверстие 38 соответствующего зацепляющегося ответного элемента 40 стола 8, и часть большого диаметра, расположенную под частью, имеющей форму усеченного конуса, и имеющую больший диаметр, чем отверстие 38. Как видно из фиг.7, когда основание 74 перемещено вверх посредством привода 72, перемещающего вверх-вниз, во-первых, каждый зацепляющийся элемент 76 зацепляется с соответствующим зацепляющимся ответным элементом стола 8, причем часть, имеющая форму конуса, вставляется в отверстие 38, что устанавливает стол 8 в положении, заданном относительно горизонтального направления, в связи с основанием 74. Основание 74 дополнительно перемещается вверх посредством приводов 72, перемещающих вверх-вниз, так, что край отверстия 38 каждого зацепляющегося ответного элемента 40 попадает на часть большого диаметра соответствующего второго зацепляющегося элемента 76, что позволяет столу 8 быть перемещенным вверх с основанием 74 станции обработки.

Далее будет описана работа оборудования. Во-первых, стол 8 передается от положения 14 готовности (см. фиг.4). Далее, в установочной станции 2 основание 42 перемещается вверх посредством привода 42, перемещающего вверх-вниз, для того, чтобы заставить первые зацепляющиеся элементы 52 зацепиться с зацепляющимися ответными элементами 38 стола 8 для установки стола 8 в положение, заданное относительно горизонтального направления, в связи с установочной станцией 2. На этом этапе колеса W стола 8 находятся на рельсах 10. Далее, привод 46 стопора заставляет стопор 16 установки местоположения выступать из стола 8. Стопор 16 установки местоположения, выступающий таким образом, находится в «рабочем» положении. Затем посредством робота или другого переносящего устройства, которые не изображены, первая заготовка В1 помещается на стол 8 между стопором 16 и первым прижимным элементом 20, и вторая заготовка В2 помещается на стол 8 между стопором 16 и вторым прижимным элементом 24. Заготовки В1 и В2 могут быть помещены на стол 8 до того, как стопор 16 установки местоположения будет сдвинут в «рабочее» положение.

Далее, как видно из фиг.5, первая заготовка В1 устанавливается так, что ее торец В1А соприкасается со стопором 16. Эта операция установки местоположения выполняется посредством прижимания первым прижимным приводом 48 первого прижимного элемента 20, таким образом, прижимающего заготовку В1. Этой операцией установки местоположения завершается установка заготовки В1. Затем заготовка В1 прикрепляется к столу 8 магнитным зажимом 22.

Далее, как видно из фиг.6, стопор 16 установки местоположения перемещается вниз посредством привода 46 в положение, в котором он не выступает за верхнюю поверхность стола 8, и вторая заготовка В2 соединяется встык с первой заготовкой В1, причем торец В2А соприкасается с торцом В1А. Эта операция соединения встык выполняется посредством прижимания вторым прижимным приводом 50 второго прижимного элемента 24, таким образом, прижимающего заготовку В2. Этой операцией соединения встык завершается установка заготовки В2. Затем заготовка В2 прикрепляется к столу 8 магнитным зажимом 26.

После завершения упомянутого выше процесса в установочной станции 2 основание 44 перемещается вниз посредством привода 42, перемещающего вверх-вниз, что заставляет первые зацепляющиеся элементы 52 отцепляться от зацепляющихся элементов 40 и, таким образом, позволяет столу 8 перемещаться от установочной станции 2 к станции 4 обработки.

Затем стол 8 с заготовками В1 и В2, прикрепленными к верхней поверхности, перемещается по рельсам 10 к станции 4 обработки посредством перемещающего устройства, которое не изображено. В станции 4 обработки основание 74 перемещается вверх посредством привода 72, перемещающего вверх-вниз, как видно из фиг.7. Это заставляет вторые зацепляющиеся элементы 76 зацепляться с зацепляющимися ответными элементами 38 стола 8, что устанавливает стол 8 в положении, заданном относительно горизонтального направления, в связи со станцией 4 обработки. В этом состоянии основание 74 дополнительно перемещается вверх посредством привода 72, перемещающего вверх-вниз, что заставляет край отверстия 38 каждого зацепляющегося ответного элемента 40 быть установленным на часть большого диаметра соответствующего второго зацепляющегося элемента 76 и, таким образом, позволяет столу 8 быть перемещенным вверх с основанием 74 для регулировки вертикального расстояния между сварочной головкой 70 узла 60 лазерной сварки и заготовками В1 и В2 на столе 8.

Затем сварочная головка 70 перемещается для излучения лазерного луча вдоль стыковой линии между заготовками В1 и В2 для сварки встык заготовок В1 и В2. После завершения сварки магнитные зажимы 22 и 26 выключаются для прекращения притяжения заготовок В1 и В2.

После завершения упомянутого выше процесса в станции 4 обработки основание 74 перемещается вниз посредством привода 72, перемещающего вверх-вниз, что обозначено штрихпунктирными с двумя точками линиями 74А (см. фиг.7). Это заставляет вторые зацепляющиеся элементы 76 отцепляться от зацепляющихся ответных элементов 40 и, таким образом, позволяет столу 8 быть перемещенным от станции 4 обработки.

Затем стол 8 перемещается по рельсам 10 к станции 6 выгрузки посредством перемещающего устройства (которое не изображено), со сваренными заготовками В1 и В2 (далее в этом документе называемыми конечным продуктом) на нем. В станции выгрузки конечный продукт выгружается посредством робота или другого выгружающего устройства, которые не изображены. После выгрузки конечного продукта стол 8 возвращается в положение 14 готовности.

Как заявлено выше, настоящее рабочее оборудование включает в себя четыре стола 8, и процессы в трех станциях 2, 4, 6 выполняются синхронно. В частности, загрузка, установка и закрепление заготовок В1 и В2 в установочной станции 2, сварка заготовок В1 и В2 в станции 4 обработки и выгрузка в станции 6 выгрузки осуществляются одновременно.

Далее будут описаны преимущества настоящего рабочего оборудования. Как заявлено выше, в настоящем рабочем оборудовании процессы в трех станциях 2, 4, 6 выполняются синхронно для достижения уменьшения времени рабочего цикла. Для этого подготовлены четыре стола 8. Каждый стол 8 имеет стопор 16 установки местоположения для соприкосновения с первой заготовкой В1, первый прижимной элемент 20 для зажима заготовки В1 и второй прижимной элемент 24 для зажима заготовки В2. Привод 46 стопора для перемещения стопора 16 установки местоположения вверх и вниз и приводы 48 и 50 для приведения в движение первого и второго прижимных элементов 20 предусмотрены на основании 44 установочной станции в установочной станции 2, и, таким образом, каждый стол 8 не должен иметь эти приводы. В результате этого исключено увеличение размера стола 8, количество приводов минимизировано и общие затраты уменьшены.

Заготовки В1 и В2 прикреплены к столу магнитными зажимами 22 и 26 под их нижними частями. Это означает, что крепежные устройства для прикрепления заготовок В1 и В2 не выступают вверх из стола 8 с закрепленными на нем заготовками В1 и В2 и, следовательно, не препятствуют сварке в станции 4 обработки.

В установочной станции 4, когда основание 44 установочной станции перемещено вверх, первые зацепляющиеся элементы 52 основания 44 установочной станции зацепляются с зацепляющимися ответными элементами 40 стола 8 для обеспечения правильной установки стола 8, и приводные части 48А и 50А прижимных приводов 48 и 50 зацепляются с зацепляющимися частями 20А и 24А прижимных элементов 20 и 24. После завершения процесса в установочной станции 2, только посредством перемещения вниз основания 44, первые зацепляющиеся элементы 52 отцепляются от зацепляющихся ответных элементов 40 стола 8 и прижимные приводы отцепляются от прижимных элементов.

Далее будет описано, как устанавливаются первая и вторая заготовки В1 и В2. Во-первых, устанавливается первая заготовка В1, причем торец В1А соприкасается со стопором 16 установки местоположения в «рабочем» положении. Затем первая заготовка В1 закрепляется и стопор 16 сдвигается в положение «покоя». Далее, устанавливается вторая заготовка В2, причем торец В2А соприкасается с торцом В1А первой заготовки В1. В результате этого торцы В1А и В2А заготовок В1 и В2, сварка которых должна быть выполнена, расположены точно в заданном положении на столе 8, и стопор 16 не препятствует сварке встык заготовок В1 и В2.

Выше был описан вариант осуществления настоящего изобретения. Тем не менее, настоящее изобретение не ограничено упомянутым выше вариантом осуществления. Например, в упомянутом выше варианте осуществления стол 8, удерживаемый в положении 14 готовности, может быть опущен. В этом случае, когда столы, прошедшие процессы в станциях 2 и 4, перемещаются к последующим станциям, соответственно, стол, прошедший процесс в станции 6 выгрузки, перемещается непосредственно в установочную станцию 2.

Несмотря на то что описанный выше вариант осуществления имеет единственную станцию 4 обработки, рабочее оборудование может содержать несколько станций обработки. В этом случае добавляется еще один стол 8. Рабочее оборудование может содержать вторую установочную станцию, следующую за станцией 4 обработки, для загрузки и установки третьей заготовки, привариваемой ко второй заготовке, и вторую станцию обработки для приваривания третьей заготовки ко второй заготовке. В этом случае добавляются еще два стола 8.

В описанном варианте осуществления крепежные устройства, предусмотренные на столе, являются магнитными зажимами 22 и 26, но они могут быть широко известными механическими зажимами.

В описанном варианте осуществления каждый стол 8 может иметь направляющие элементы для обеспечения того, чтобы заготовки В1 и В2 были установлены правильно относительно направления в ширину или направления, перпендикулярного направлению прижимания прижимными элементами 22 и 24 на фиг.1. В частности, как видно только на столах 8 в станции 6 выгрузки и положении 14 готовности на фиг.1, каждый стол может иметь направляющий элемент 80 для обеспечения того, чтобы первая заготовка В1 была установлена правильно в ширину, и направляющий элемент 82 для обеспечения того, чтобы вторая заготовка В2 была установлена правильно в ширину. Как видно из чертежа, направляющие элементы 80 и 82 выполнены с возможностью быть сдвигаемыми между «рабочим» положением, в котором они соприкасаются с первой и второй заготовками В1, В2 соответственно, и положением «покоя», удаленным от «рабочего» положения. Подобно прижимным элементам 20 и 24, направляющие элементы 80 и 82 сдвигаются приводами, которые не изображены, предусмотренными как в установочной станции 2, так и в станции 4 обработки.

Настоящее изобретение применимо, например, для режущего оборудования, в котором заготовка установлена и прикреплена к столу в установочной станции, и подвергнута резанию в последующей станции обработки.

ПОЯСНЕНИЕ ССЫЛОК

2: Установочная станция

4: Станция обработки

6: Станция выгрузки

8: Стол

16: Стопор установки местоположения

20, 24: Прижимной элемент

40: Зацепляющийся ответный элемент

42: Привод, перемещающий вверх-вниз

44: Основание установочной станции

48, 50: Прижимной привод

52: Первый зацепляющийся элемент

60: Узел сварки

70: Сварочная головка

72: Привод, перемещающий вверх-вниз

74: Основание станции обработки

76: Второй зацепляющийся элемент

Реферат

Изобретение относится к рабочему оборудованию для сборки и сварки заготовок друг с другом. Стол (8) включает в себя стопор (16), выполненный с возможностью выступать из стола для соприкосновения с обрабатываемой деталью. Установочная станция (2) предназначена для крепления обрабатываемой детали на столе, а станция (4) - для обработки детали. Прижимной элемент (20, 24) предназначен для прижимания и посредством этого приведения обрабатываемой детали в соприкосновение со стопором, и крепежное устройство (22, 26) - прикрепления обрабатываемой детали к столу. Установочная станция (2) включает в себя прижимной привод (48, 50) для перемещения прижимного элемента. 2 н. и 6 з.п. ф-лы, 7 ил.

Комментарии