Задвижка - SU1265432A1

Код документа: SU1265432A1

Чертежи

Описание

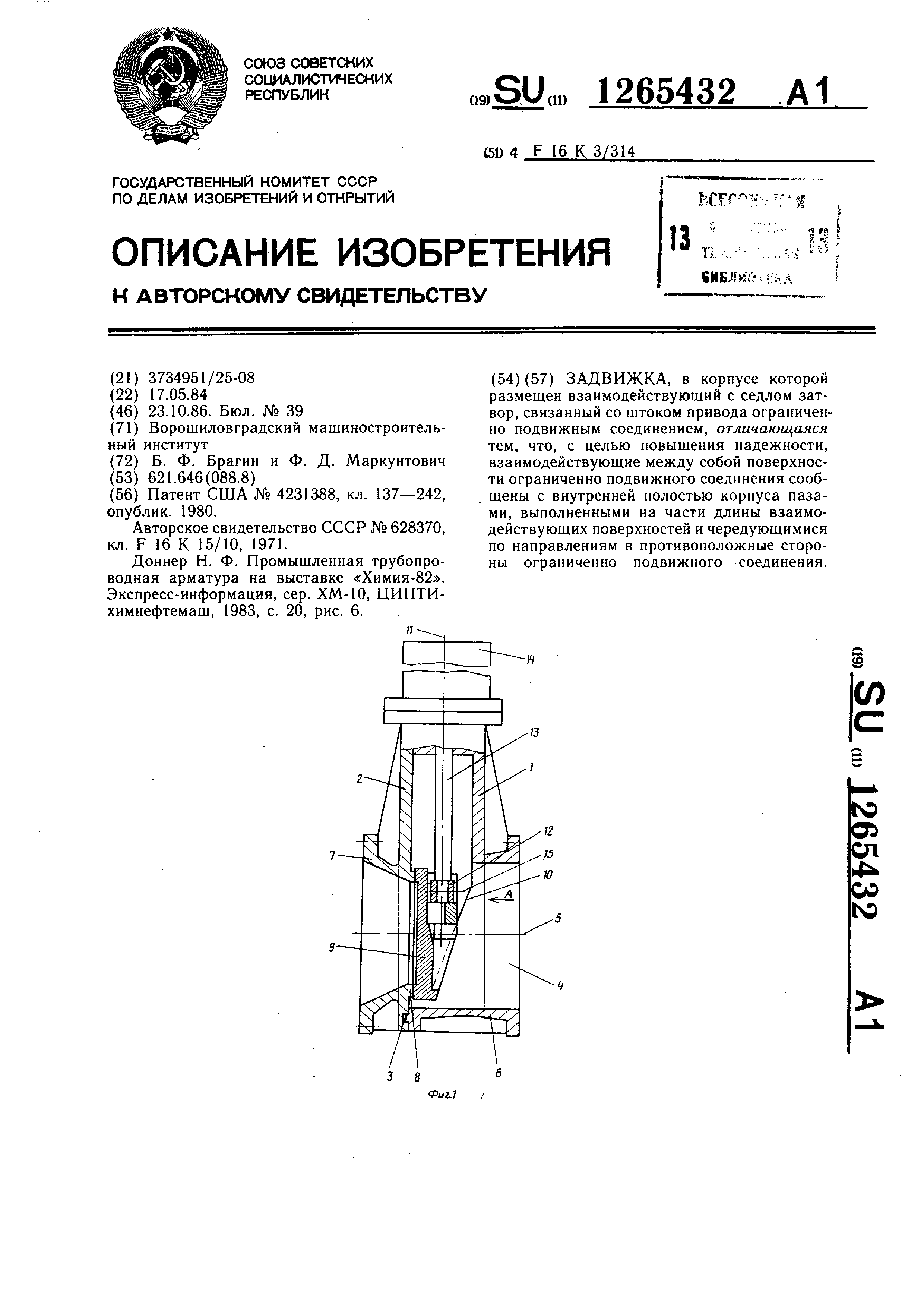

Изобретение относится к арматуростроению и может быть использовано на трубопроводах , транспортирующих взвеси сыпучих абразивных материалов, особенно пульпы, например в горно-добывающей, строительной, химической и других областях промышленности .

Цель изобретения - повышение надежности в работе задвижки на средах, содержащих твердые частицы, за счет повышения надежности работы ограниченно подвижного соединения затвора и штока путем отвода частиц и уменьшения контактных напряжений при взаимном перекосе штока и затвора.

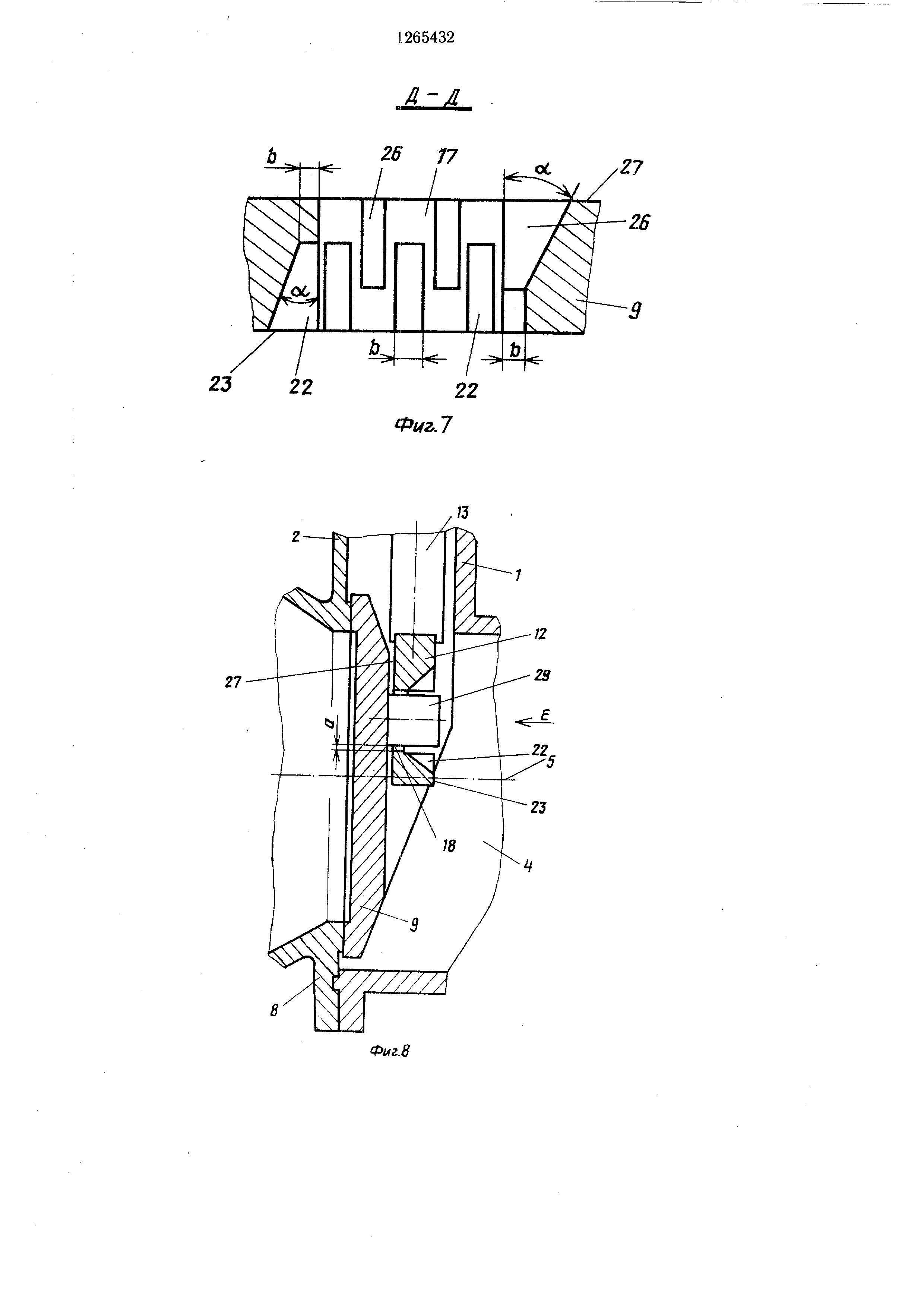

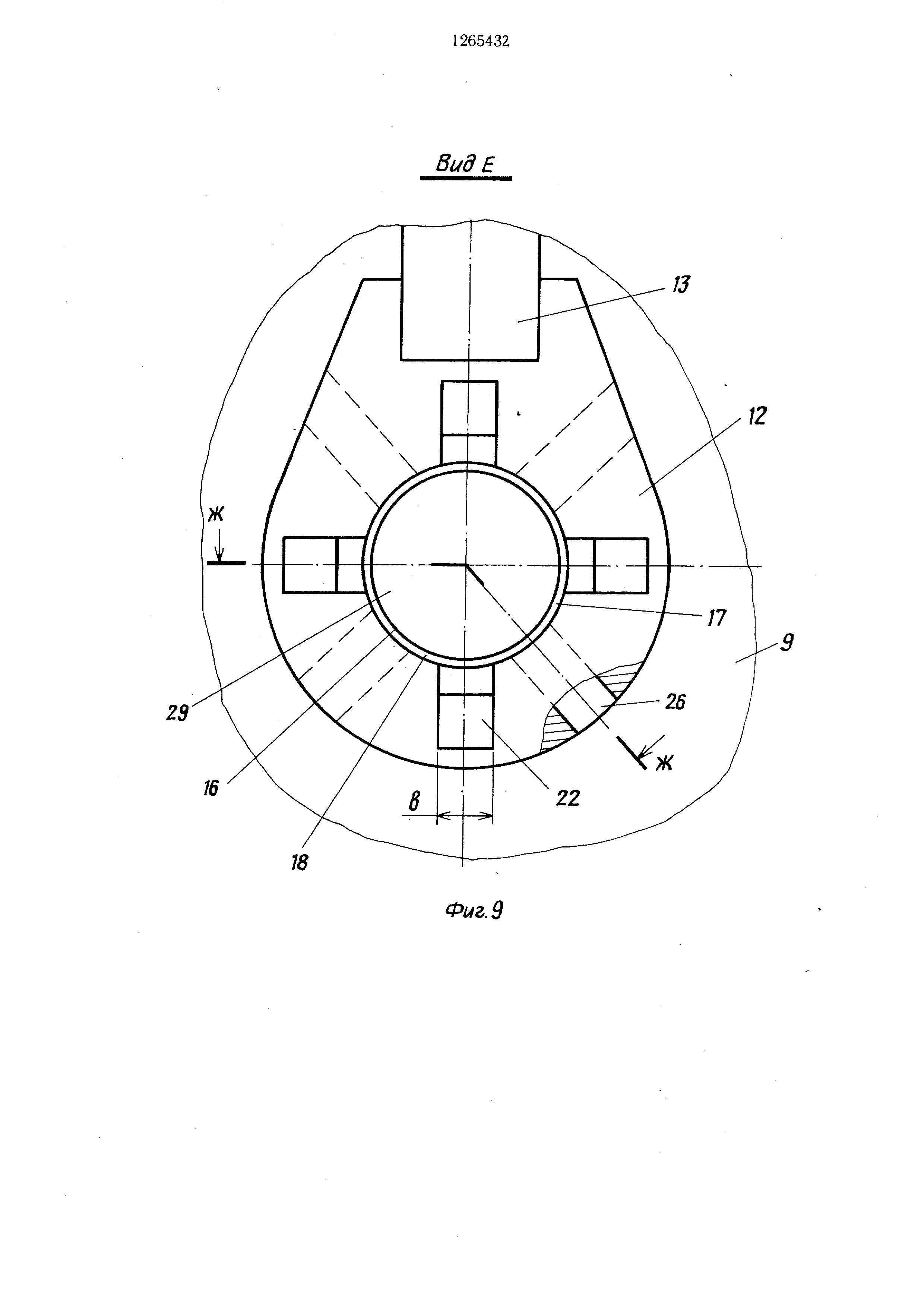

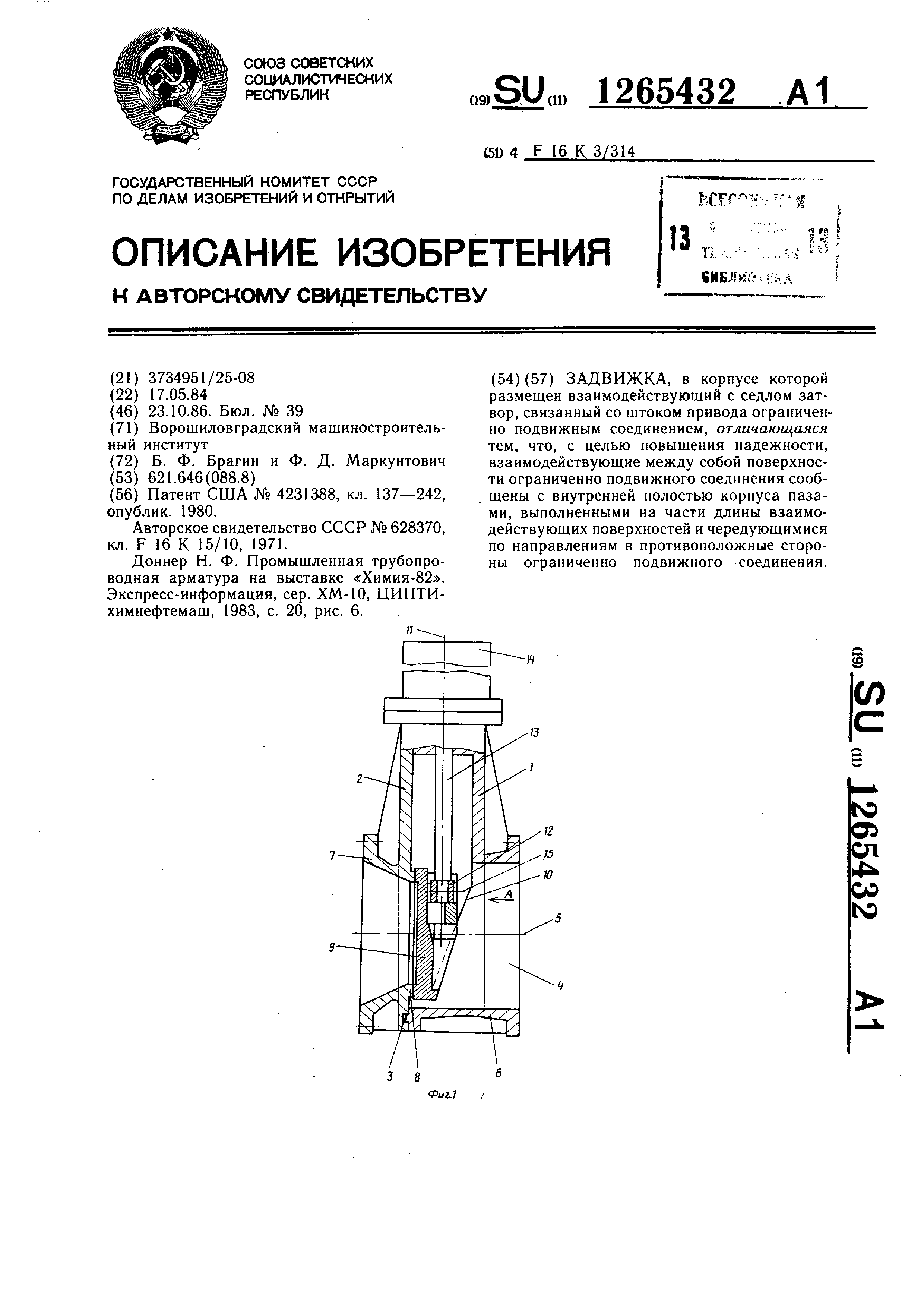

На фиг. 1 показана задвижка с креплением цилиндрического паза шибера к жестко закрепленному поперечно продольной оси штока его цилиндрическому концу; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 2; на фиг. 6 - задвижка с Т-образным соединением щибера к щтоку; на фиг. 7 - сечение Д-Д на фиг. 6; на фиг. 8 - соединение за жестко закрепленный на шибере цилиндрический стержень, охватываемый концом штока; на фиг. 9 - вид Е на фиг. 8, на фиг. 10 - сечение Ж-Ж на фиг. 9.

Задвижка имеет корпус 1 (фиг. 1), к которому жестко прикреплена крышка 2. Герметичность стыка между корпусом i и крышкой 2 обеспечивается уплотнением 3. Для прохода текучей среды в корпусе 1 и крышке 2 имеется канал 4, который простирается вдоль продольной оси 5.

По продольной оси 5 канала 4 к корпусу 1 примыкает цилиндрический патрубок 6, а к крышке 2 - конический патрубок 7, в котором соосно с осью 5 имеется седло 8, выполненное за одно целое с крышкой 2. Патрубки 6 и 7 выполнены за одно целое соответственно с корпусом 1 и крышкой 2 и предназначены для подсоединения к трубопроводу (не показан). К рабочей поверхности седла 8 прочно прилегает рабочая поверхность шибера 9 в его закрытом положении . Шибер 9 в закрытом положении также взаимодействует своими скосами с упорами 10, жестко прикрепленными к стенкам корпуса 1.

Шибер 9 расположен по оси 1 i перпендикулярно продольной оси 5 и в верхней (фиг. 1) части связан ограниченно подвижным соединением с концом 12 штока 13. Последний кинематически связан с приводом 14 любой известной конструкции и жестко закреплен на верхней (фиг. 1) части корпуса 1.

Конец 12 штока 13 имеет цилиндрическую форму, причем ось 15 его цилиндрической поверхности расположена вдоль продольной оси 5 корпуса 1. Конец 12 штока 13 цилиндрической поверхностью 16 взаимодействует с цилиндрической поверхностью 17

глухого паза 18, выполненного в обойме 19, жестко закрепленной в угулублении шибера 9 с помощью винтов 20 или, например , с помощью сварки (фиг. 2).

Углубление образовано выступами 21, выполненными за одно целое с шибером 9.

8обойме 19 имеются пазы 22, которые соединяют поверхность 17 глухого паза 18 с наружной поверхностью 23 обоймы 19, а следовательно , с внутренней полостью корпуса 1

(фиг. 3). Стенки 24 каждого паза 22 (фиг. 2) расположены нормально к взаимодействующим поверхностям 16 и 17, а стенка 25 каждого паза 22 - под углом а, превышающим угол сцепления материала твердых частиц среды о материал обоймы 19.

Каждый паз 26 расположен в обойме 19 со стороны глухой стенки 27 паза 18 и простирается нормально взаимодействующим поверхностям 16 и 17 и аналогично пазам 22 соединяет указанные взаимодейст0 вующие поверхности с внутренней полостью корпуса 1, так как в местах выхода пазов 26 на поверхность обоймы между выступами 21 имеются пазы 28 (фиг. 4). Величина угла наклона р глухой стенки 27 паза 18 к взаимодействующим поверхнос5 тям 16 и 17 в .месте выхода каждого паза 26 внутрь корпуса 1 превышает величину угла трения твердых частиц, содержащихся в проходящей через задвижку среде, с материалом шибера 9. В таких же пределах выполнен угол наклона 7 паза, соединяюще го верхнюю (фиг. 2) часть с внутренней полостью корпуса 1. Между взаимодействующими поверхностями 16 и 17 имеются зазоры а, а минимальные ширина и глубина 6 пазов 22 и 26 составляют не менее суммы трех характерных размеров твердых частиц, содержащихся в проходящей через задвижку среде.

Суммарная площадь поверхности 17 глухого паза 18, взаимодействующая с поверхностью 16 конца 12 штока 13, не превыша0 ет суммарной площади пазов 22 и 26, расположенных на поверхности 17 (фиг. 5). При этом пазы 22, соединяющие поверхность 17 с наружной поверхностью 23 обой .мы 19, чередуются с пазами 26, соединяющими поверхность 17 с поверхностью глухой

5 стенки 27, противоположной поверхности 17. .Аналогично выполнены пазы в ограниченно подвижном Т-образном соединении конца 12 штока 13 с пазом 18 шибера 9 (фиг. 6 и 7). Пример выполнения пазоз в ограниченно подвижном соединении с помощью жестко

закрепленного на шибере 9 цилиндрического стержня 29, взаимодействующего с обхватывающим его концом штока 13, приведен на фиг. 8-10. Жестко закрепленный на шибере

9цилиндрический стержень 29, обхватываетj ся цилиндрической поверхностью 17 конца 12

штока 13 с зазорами а.

В обхватывающем цилиндрический стержень 29 конце 12 штока 13 радиально от его поверхности 17 к наружным поверхностям 23 обоймы 19 и глухой стенки 27 выполнены чередующиеся пазы 22 и 26. При этом минимальные размеры b пазов 22 и 26 выполнены не менее суммы трех характерных размеров твердых частиц, содержащихся в проходящей через задвижку среде, а стенки каждого паза наклонены к каждому участку взаимодействующих между собой поверхностей под углом а, превыщающим угол сцепления твердой частицы с материалом конца 12 щтока 13. Аналогичные пазы могут быть выполнены в ограниченно подвижном соединении затворов с приводом и в других типах трубопроводной арматуры, например в клапанах вентилях, обратных клапанах и т. д. Задвижка работает следующим образом. Под воздействием привода 14 шток 13 перемещается вниз (фиг. 1 и 8), своим концом 12 перемещает щибер 9 вниз. Происходит закрытие задвижки. В крайнем нижнем положении шибер 9 своими скосами взаимодействует с рабочей поверхностью седла 8, осуществляя перекрытие потока абразивной среды. Благодаря зазорам а между взаимодействующими поверхностями 16 и 17 шибер 9 имеет возможность перемещаться в пределах указанных зазоров относительно конца 12 щтока 13 и своей рабочей поверхностью плотно устанавливаться по рабочей поверхности седла 8. Это необходимо при отклонении размеров шибера 9 и корпуса 1 в допустимых пределах, особенно при частых заменах щибера, подверженного быстрому износу при работе на средах, содержащих твердые абразивные частицы. Твердые частицы, попадающие в зазоры а не препятствуют перемещению поверхностей 16 и 17 одна относительно другой, так как выжимаются в пазы 22 и 26 (фиг. 6, 7 и 9). Благодаря тому, что стенки пазов 22 и 26 наклонены к взаимодействующим поверхностям 16 и 17 под углами, превышающими углы сцепления твердых частиц с материалом ограниченно подвижного соединения, твердые частицы свободно проходят через пазы 22 и 26 во внутреннюю полость корпуса 1. Беспрепятственному прохождению твердых частиц также способствует то, что минимальные размеры поперечного сечения каждого канала составляют более, чем три характерных размера твердых частиц. Удаление всего объема частиц, попавших в зазоры а, осуществляется также благодаря тому, что суммарная площадь взаимодействия поверхностей ограниченно подвижного соединения не превышает суммарную площадь поперечных сечений щламовых каналов. Равномерному взаимодействию поверхностей ограниченно подвижного соединения способствует то, что пазы, соединяющие поверхности 17 с одной из наружных поверхностей 23, чередуются с пазами, выходящими в сторону противоположной поверхности глухой стенки 27.

Реферат

ЗАДВИЖКА, в корпусе которой размещен взаимодействующий с седлом затвор , связанный со штоком привода ограниченно подвижным соединением, отличающаяся тем, что, с целью повышения надежности, взаимодействующие между собой поверхности ограниченно подвижного соединения сообщены с внутренней полостью корпуса пазами , выполненными на части длины взаимодействующих поверхностей и чередующимися по направлениям в противоположные стороны ограниченно подвижного соединения. СО 13 12

Формула

Комментарии