Клапанный компонент с многослойной поверхностью - RU2295084C2

Код документа: RU2295084C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к многослойным покрытиям поверхностей изделий, которые должны иметь низкое трение, малую изнашиваемость и защитную внешнюю поверхность. Более конкретно изобретение относится к изделиям, имеющим скользящие относительно друг друга компоненты, таким, как, например, клапанные компоненты смесителей для воды, имеющие поверхностные защитные слои, содержащие усиленный слой и внешнее аморфное алмазное покрытие.

Уровень техники

В некоторых случаях, когда, например, применяются клапанные пластины для управления потоком жидкости, необходимо, чтобы скользящие поверхности обладали износостойкостью, стойкостью к истиранию, стойкостью к царапинам и низким коэффициентом трения. Один из типов управляющего клапана для смешивания потоков горячей и холодной воды обычно включает неподвижный диск и подвижный скользящий диск, хотя пластины могут быть различной формы и геометрии с уплотняющей поверхностью, включая, например, плоскую, сферическую и цилиндрическую поверхности. Под термином "диск" здесь понимаются клапанные пластины любой формы и геометрии, имеющие сопрягаемые поверхности, которые контактируют и скользят относительно друг друга и образуют водонепроницаемое уплотнение. Неподвижный диск обычно имеет вход для горячей воды, вход для холодной воды и выход уже смешанной воды, а подвижный диск содержит те же самые признаки и смесительную камеру. Следует понимать, что смесительная камера не обязательно должна находиться в диске, а может быть частью соседней конструкции. Подвижный диск перекрывает неподвижный диск и может скользить или поворачиваться на неподвижном диске так, что в смесительной камере получают смешанную до желаемой температуры воду посредством регулирования потока и пропорций горячей и холодной воды, поступающих из входа горячей воды и входа холодной воды, с выпуском через выход смешанной воды. Контактные уплотняющие поверхности дисков должны быть выполнены с достаточной точностью с тем, чтобы две уплотняющие поверхности соответствовали друг другу и образовывали водонепроницаемое уплотнение (т.е. они должны быть конформными и достаточно гладкими для предотвращения прохождения жидкости между уплотняющими поверхностями). Степень плоскостности (для пластин плоской формы) или соконформности (для не плоских поверхностей) и необходимой гладкости зависит в некоторой степени от конструкции клапана и жидкостных потоков и хорошо известна в промышленности. Другие типы дисковых клапанов, хотя в них также присутствуют соответственные уплотняющие поверхности, скользящие относительно друг друга, могут управлять только одним потоком жидкости или могут обеспечивать смешивание с помощью другой конструкции или конфигурации отверстия. Неподвижный диск может, например, быть выполнен интегрально с корпусом клапана.

Предшествующие эксперименты с таким типом управляющего клапана показали, что существует проблема износа сопряженных поверхностей дисков из-за того, что неподвижный и подвижный диски находятся в контакте и скользят относительно друг друга (см., например, патенты США №№4935313 и 4966789). Для уменьшения износа диски таких клапанов обычно выполняются из синтерированной (спеченной) керамики, такой, как глинозем (окись алюминия). Однако, хотя диски из глинозема имеют хорошие показатели износостойкости, у них присутствуют нежелательные фрикционные характеристики, усугубляющиеся в процессе эксплуатации, в результате чего после того, как первоначально нанесенная смазка изнашивается и вымывается, диски "залипают". Отмечается хорошая стойкость пластин из глинозема к царапинам и к истиранию при наличии в водяном потоке больших и малых частиц (соответственно), однако они все же остаются чувствительными к повреждениям, вызываемым загрязненной водой, содержащей абразивные частицы, например песок, улучшения в этом плане были бы весьма полезны. Кроме того, пористость дисков из спеченной керамики делает их подверженными "забиванию" при длительном неиспользовании из-за того, что растворенные в воде минералы проникают в поры и кристаллизуются там. Одной из задач настоящего изобретения является создание дисков с низким износом, повышенной стойкостью к царапинам и истиранию и низкими фрикционными характеристиками. Другой задачей является создание клапанных дисков без пористости или уменьшенной пористости для сокращения количества зон, где могут образовываться осадочные кристаллы между сопряженными поверхностями,

Спеченная керамика отличается также тем, что ее довольно трудно и дорого (из-за ее твердости) шлифовать и полировать для получения той степени взаимного соответствия и гладкости, которая необходима для уплотнения. Могло быть выгодным использовать в качестве материала для дисков, например, металл, который является менее дорогим, проще в шлифовке и полировке и не имеет пор. Однако износостойкость и фрикционные показатели металлических дисков обычно оказываются неприемлемыми для применения в скользящих уплотнениях. Еще одной задачей изобретения является создание диска, выполненного из металла как основного материала и имеющего повышенную износостойкость, стойкость к царапинам и истиранию, улучшенные абразивные характеристики в сравнении с непокрытыми керамическими дисками.

Из предшествующего уровня техники (например, из патентов США №4707384 и 4734339) известно, что покрытия из поликристаллического алмаза, нанесенные посредством процесса химического осаждения (ХО) на подложку при температуре 800-1000°С, можно использовать в комбинации с адгезионными слоями из различных материалов для получения износостойких и стойких к царапинам компонентов. Известно, однако, что пленки из поликристаллического алмаза имеют шероховатую поверхность из-за кристаллических граней отдельных алмазных зерен, как это видно на фотографиях на фиг.2 и 3 патента "384. Известно, что при применении в скользящих поверхностях такие поверхности полируют с целью получения меньшего коэффициента трения, или даже осаждают поликристаллический алмаз на гладкую подложку, а затем удаляют пленку с подложки и используют гладкую сторону пленки (которая была у подложки), а не первоначальную поверхность в качестве несущей поверхности. Настоящее изобретение преодолевает отмеченные недостатки предшествующего уровня техники, благодаря ряду преимуществ, включая, но, не ограничиваясь, обеспечение гладкой и очень твердой поверхности скольжения, избегая при этом трудоемкую и дорогую пост-обработку поверхностного слоя из поликристаллического алмаза. Методика имеет также то преимущество, что использует материалы подложки (такие, как пригодные металлы, стекло, композитные и органические материалы), которые не могут быть обработаны при повышенных температурах, что необходимо для ХО поликристаллического алмаза.

Известно также (например, из патента США №6165616), что для снижения в слое из поликристаллического алмаза вызванных температурой напряжений создают пограничные слои. Такие термические напряжения возникают при охлаждении подложки после осаждения покрытия при относительно высокой температуре из-за различных коэффициентов теплового расширения у подложки и алмазного покрытия. В патенте '616 приведены довольно сложные инженерные расчеты для определения желаемых состава и толщины пограничного слоя. Приведенная в патенте '616 минимальная толщина пограничного слоя, обеспечивающая минимальные термические напряжения в алмазном слое, составляет порядка 20-25 микрон в соответствии с фиг.1-3. Осаждение пограничных слоев такой толщины довольно дорого, во-первых, из-за требуемого на это времени, и, во-вторых, из-за высокой стоимости необходимого оборудования. Настоящее изобретение же предлагает минимальную стоимость получения покрытий, но обеспечивает при этом достижение желаемых результатов при использовании более тонких, чем в патенте '616, пограничных слоев, и при осаждении твердого поверхностного слоя при относительно низких температурах, сравнимых с известными, например, из патента '616, не создаются требующие сложных инженерных расчетов термические напряжения.

Далее известно (например, из патентов США №4935313 и 4966789), что углерод с кубической кристаллической решеткой (поликристаллический алмаз) и другие твердые материалы могут использоваться для поверхностного покрытия клапанных дисков, и что для уменьшения трения между пластинами использование пар скользящих клапанных дисков из разных материалов и с разной обработкой является более предпочтительным, чем дисков с одинаковыми такими характеристиками. Настоящее изобретение позволяет получать сопряженные поверхности клапанных дисков с более низким коэффициентом трения, чем у описанных уже материалов, применяемых для поверхностей, соприкасающихся с водой или влагой, например водяных клапанов, а также применять идентичную обработку обеих сопрягаемых поверхностей с тем, чтобы исключить приобретение и эксплуатацию различного оборудования. Настоящее изобретение предлагает также создание поверхностей клапанных дисков с более низким коэффициентом трения, чем те, что описаны в предшествующих публикациях как материалы, применяющиеся для создания смачиваемых водой или влагой поверхностей, например водяных клапанов. Далее, обе сопряженные скользящие поверхности дисков могут быть твердыми и иметь абразивную стойкость в загрязненной воде и допускать идентичную обработку обеих сопрягаемых поверхностей для того, чтобы исключить необходимость в приобретении и эксплуатации различных типов обрабатывающего оборудования.

Раскрытие изобретения

Настоящее изобретение касается компонентов, поверхность которых обладает износостойкостью, стойкостью к царапинам, стойкостью к истиранию и низкой фрикционностью. Более конкретно оно относится к компонентам, имеющим многослойную структуру, содержащую тонкий усиленный слой с большей твердостью, чем материал подложки, и полученного осаждением на него тонкого износостойкого и низкофрикционного слоя из аморфного алмаза. Аморфный алмазный слой обеспечивает низкую фрикционность, износостойкость и стойкость к истиранию скользящих поверхностей, что особенно ценно при использовании в водной или влажной среде. Еще лучшие характеристики стойкости к царапинам и истиранию получают при введении усиленного слоя в качестве основы для алмазного слоя, при этом можно использовать более тонкий слой из аморфного алмаза. Усиленный слой полезен для того, чтобы избежать проблем, возникающих из-за наличия застревающих между соответственными поверхностями крупных частиц, которые могут проникать через тонкое алмазное покрытие из-за пластической деформации более мягкой предлежащей подложки.

Краткое описание чертежей

Фиг.1 - одна форма клапана многослойной структуры с аморфным алмазным слоем, покрывающим подложку;

Фиг.2 - подробная схема одной формы многослойной структуры по изобретению;

Фиг.3 - другая многослойная структура с введенным дополнительным активирующим адгезию слоем;

Фиг.4 - другая форма многослойной структуры по фиг.2, в которой усиленный слой включает два слоя из различных материалов, и

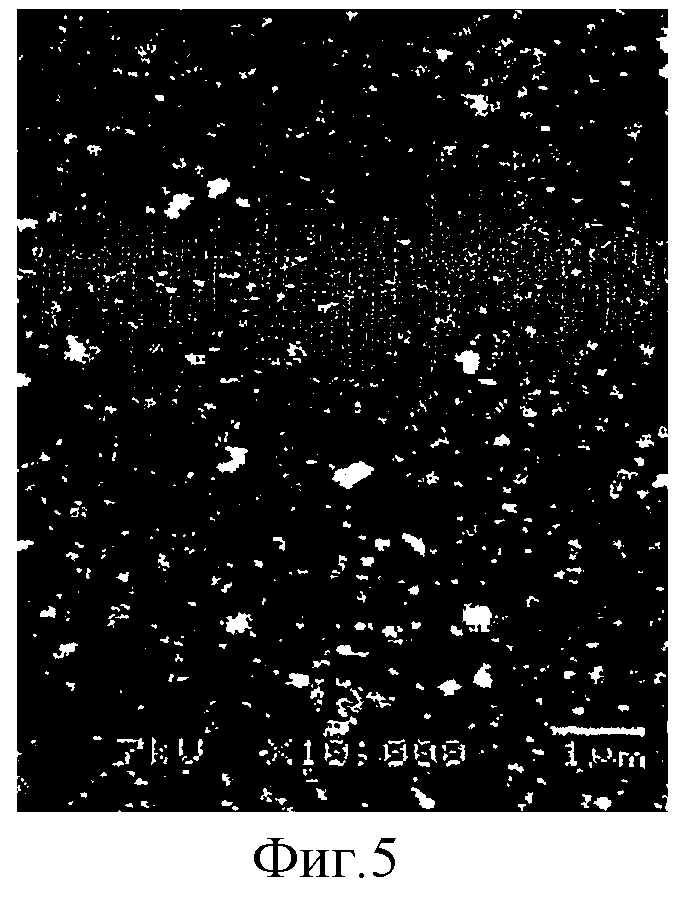

Фиг.5 - микрофотография поверхности внешнего алмазного аморфного слоя на подложке или предлежащем слое.

Осуществление изобретения

Варианты осуществления изобретения проиллюстрированы на чертежах, где на фиг.1 показана одна форма выполнения клапана 10 с рукояткой 12 в соответствии с изобретением. Фиг.2-4, в частности, иллюстрируют часть клапана 10, имеющего подложку 18 для скользящего компонента 20 и/или зафиксированного компонента 22 клапана 10, выполненных из основного материала, который может быть таким же или другим в скользящем компоненте 20 или фиксированном компоненте 22, в других вариантах выполнения один из компонентов 20, 22 может быть зафиксированным. В качестве основного материала предпочтительно выбирать синтерированную (спеченную) керамику или металл. Основные материалы могут содержать также стекло или стекловидные материалы, металлокерамику, полимерные материалы, композитные материалы, интерметаллические соединения, например железистый алюминид, и другие материалы, пригодные для обеспечения применения изобретения. Металлы могут содержать, например, любые традиционные металлы, включая, но, не ограничиваясь, нержавеющую сталь, медь, цирконий, титан, алюминий и сплавы последних трех материалов. Наиболее предпочтительными являются нержавеющая сталь, цирконий, титан и алюминий, при этом нержавеющая сталь может быть типа 304, 316 и т.п., а также их известных вариаций, а под цирконием, титаном и алюминием подразумеваются сплавы, в основном содержащие эти металлы. Синтерированная (порошковая) нержавеющая сталь является предпочтительным материалом для подложки, поскольку из нее можно экономично получить литьем сложные конфигурации, например диски, а также обеспечить экономичную шлифовку и полировку для получения необходимой гладкой уплотняющей поверхности. При использовании синтерированной нержавеющей стали предпочтительно получать подложки инжекционным литьем и "fully dense" подложки. Титан и цирконий отнесены к предпочтительным материалам, поскольку они легко подвергаются оксидированию и анодированию для получения твердого поверхностного слоя. В качестве керамики может использоваться любой обычный керамический материал, включая, но, не ограничиваясь, например, спеченный глинозем (оксид алюминия) и карбид кремния, отдавая предпочтение все же глинозему. Композитные материалы могут включать, например, любую обычную металлокерамику, волокнистую эпоксидную смолу, полиамиды, а также углерод-углеродные композиты. Стекло и стекловидные материалы могут включать, например, боросиликатное стекло такое, как Пирекс, и такие материалы как закаленное ламинированное стекло и стеклокерамика. Стекло, стекловидные материалы и стеклокерамика предпочтительны для подложек, поскольку они экономично шлифуются и полируются до получения плоской гладкой поверхности. Железистый алюминид является материалом, в основном содержащим железо и алюминий, но может также содержать небольшие количества других элементов, например молибдена, циркония и бора.

Как показано на фиг.2, усиленный слой 23 может также располагаться непосредственно на поверхности подложки 18. Этот слой 23 может быть выполнен из материала с большей твердостью, чем материал подложки 18. Материал, пригодный для усиленного слоя 23, может включать соединения хрома, титана, вольфрама и циркония, а также любые другие металлы, используемые для твердых покрытий. Соединения могут включать нитриды, карбиды, оксиды, углеродистые карбиды и другие материалы со смешанными фазами, включая азот, кислород и углерод. Одним из наиболее предпочтительных материалов для усиленного слоя является нитрид хрома. Нитрид хрома в настоящей заявке наиболее предпочтительно должен представлять собой соединение одной или смешанных фаз хрома и азота с содержанием азота от 10 до 50 атомных процентов. Под нитридом хрома понимается также материал, содержащий такие присадки и легирующие элементы как иттрий, скандий и лантан в дополнение к хрому и азоту.

Другим пригодным для усиленного слоя 23 материалом является обычный АПУ (АлмазоПодобный Углерод), представляющий собой форму некристаллического углерода, хорошо известного в данной области техники и отличного от аморфного алмаза. АПУ покрытия описаны, например, в патенте США 6165616, где они названы (а-С) покрытия. АПУ может наноситься посредством напыления или обычного осаждения. АПУ является аморфным материалом в основном с sp2 углеродными связями и незначительно с тетрагедральными sp3 связями, которые характеризуют аморфные алмазы. Твердость АПУ существенно ниже, чем у аморфных алмазов и больше приближается к твердости материалов, обычно использующихся для твердых покрытий, например нитрида титана и нитрида хрома. Внутренние напряжения в АПУ покрытиях также ниже, чем в покрытиях из аморфного алмаза, благодаря чему из АПУ можно наносить более толстый слой, чем из аморфного алмаза, без потери адгезионности. Подразумевается, что АПУ включает гидрогенезированные формы материала.

Основной функцией усиленного слоя 23 является повышение стойкости к царапинам и истиранию многослойного покрытия. Твердость усиленного слоя 23 должна быть, по меньшей мере, выше, чем у подложки 18 для осуществления ее функции увеличения стойкости к царапинам и истиранию покрытого диска. Толщина усиленного слоя 23 должна быть, по меньшей мере, достаточной для повышения стойкости к царапинам подложки 18. Для используемых для покрытия материалов, таких, как описано было выше, выбирают толщину от 500 миллимикрон до 10 микрон, а предпочтительно от 2000 миллимикрон до 5000 миллимикрон. При испытании клапанных водяных кранов было установлено, что усиленный слой из нитрида хрома толщиной около 5 микрон обеспечивает стойкость к истиранию и царапинам (вместе с тонким верхним слоем из аморфного алмаза) от всех размеров и типов включений, считающихся типичными в коммуниальных и скважинных водных источниках.

В некоторых вариантах выполнения настоящего изобретения, как показано на фиг.3 и для компонента 22 на фиг.4, на подложку 18 наносится тонкий адгезионно-активированный слой 21, а затем уже на него усиленный слой 23. Назначение этого слоя 21 - улучшение адгезии вышележащего усиленного слоя 23 к подложке 18. В качестве материалов для адгезионно-активированного слоя 21 предпочтительны хром, а также титан, вольфрам и другие тугоплавкие металлы, кремний, а также другие известные материалы, применяемые для создания адгезионно-активированных слоев. Слой 21 может быть выполнен из тех же материалов, что и усиленный слой 23. Слой 21 имеет толщину, достаточную, чтобы способствовать или улучшить адгезию слоя 23 к подложке 18. Толщина обычно колеблется от 5 миллимикрон до 200 миллимикрон. А более предпочтительно от 30 миллимикрон до 60 миллимикрон. Адгезионно-акивированный слой 21 может наноситься с помощью обычной технологии осаждения, включая в качестве более предпочтительного физическое осаждение (ФО), но также возможное и при химическом осаждении (ХО).

Процессы ФО хорошо известны и включают испарение в катодной электрической дуге (ИКД), напыление и другие способы осаждения. ХО может включать химическое осаждение при низком давлении (НДХО), плазменное химическое осаждение (ПХО) и процессы термического разложения. ФО и ХО техника и оборудование раскрыты в публикации Дж.Воссена и В.Керна "Тонкопленочные процессы II". Академик Пресс, 1991, в книге Р.Боксмана и др. "Наука и Техника вакуумных дуг", Нойес, 1995 и патентах США №4162954 и №4591418, на которые здесь делалась ссылка.

В спеченных керамических материалах, включающих образующие спеченный материал гранулы с высокой твердостью, стойкость к царапанью всего спеченного материала ниже, чем материала гранул (например, глинозема). Это происходит потому, что материал, обычно используемый для спекания или связывания гранул глинозема, обычно кремний, не является таким же твердым, как сами гранулы. Твердость усиленного слоя 23 может быть такой же или даже ниже, чем твердость отдельных гранул керамического диска, но все же тверже, чем всей керамической структуры. В результате экспериментов было установлено, что, например, глубина царапин от иглы (радиус + 100 микрон), скользящей под нагрузкой 30 Ньютон, составляет приблизительно 4-6 микрон на непокрытой подложке из спеченного глинозема, а глубина царапин на аналогичной подложке, покрытой усиленным слоем из нитрида хрома толщиной 3 микрона, составила только 2-3 микрона.

Усиленный слой 23 может быть образован обычной техникой осаждения, включая, но, не ограничиваясь, испарение в катодной электрической дуге (ИКД) и ХО. Наиболее предпочтительными методами являются напыление, ИКД или другие способы, которые могут осуществляться при относительно низких температурах, уменьшая тем самым термические напряжения в покрывном блоке при охлаждении. Если усиленный слой 23 наносят с помощью ИКД, желательно осуществлять фильтрацию макрочастиц для того, чтобы получить и сохранять гладкость поверхности подложки 18. Усиленный слой 23 может быть получен также другими известными способами, например пиролизом пульверизованного слоя, зольгелиевой техникой, погружением в жидкость с последующей термообработкой, нанотехнологией, осаждением атомного слоя и осаждением молекулярного слоя.

Усиленный слой 23 может быть сформирован также с помощью процессов получения более твердого поверхностного слоя на базовом материале подложки. Такие процессы включают, например, термическое окисление, плазменное азотирование, ионное легирование, химическую и электрохимическую обработку поверхности, как, например, конверсионное покрывание, анодирование, включая твердое анодирование и обычную последующую обработку, окисление в микроэлектрической дуге и цементирование. Усиленный слой 23 может также включать множественные слои 24 и 25, как показано на фиг.4, где слои 24 и 25 вместе образуют усиленный слой 23. Например, слой 24 может быть полученной термическим способ окисью на основном материале подложки, а слой 25 может быть осажденным материалом, например CrN. Усиленный слой 23 может включать более двух слоев и предпочтительно может содержать, например, сверхрешетчатое покрытие с большим количеством очень тонких отдельных слоев. Такая многослойная или сверхрешетчатая форма усиленного слоя 23 может также включать один или несколько слоев из аморфного алмаза.

В многослойной структуре по фиг.1-4 слой 30 из аморфного алмаза осажден на усиленный слой 23 для образования внешнего поверхностного слоя. Слой 30 из аморфного алмаза нужен для создания очень твердой, устойчивой к истиранию и гладкой верхней поверхности скользящих компонентов. Аморфный алмаз является формой некристаллического углерода, который хорошо известен в технике и который иногда называют как тетрагедрально связанный аморфный углерод (taC). Он может быть охарактеризован как имеющий, по меньшей мере, 40% sp3 углеродных связей, твердость, по меньшей мере, 45 гигапаскаль и модуль эластичности, по меньшей мере, 400 гигапаскаль. Аморфный алмаз описан в патентах США №№5799549 и 5992268, на которые здесь давалась ссылка. Слой 30 из аморфного алмаза может наноситься с помощью процессов, включающих, например, испарение в катодной электрической дуге с обычной фильтрацией и лазерную абляцию. Используемый здесь термин аморфный алмаз подразумевает все формы taC углерода с содержанием присадок и легирующих элементов, таких как азот и металлы, а также включать материалы с наноструктурой, содержащие аморфный алмаз. Под наноструктурными материалами понимаются материалы со структурными характеристиками в нанометрах или десятых нанометров, включая, но, не ограничиваясь, материалы со сверхрешеткой.

Толщина слоя 30 из аморфного алмаза равна, по меньшей мере, той величине, которая может эффективно обеспечить улучшенную стойкость к износу и истиранию скользящих компонентов. Эта толщина обычно составляет, по меньшей мере, около 100 nm, предпочтительно около 200 nm, а более предпочтительно около 300 nm. Верхний предел толщины слоя 30 определяется характеристиками материала, экономическими соображениями и необходимостью минимизировать зависящие от толщины внутренние напряжения в слое 30, как будет показано ниже. Кроме того, слой 30 из аморфного алмаза обладает тем преимуществом, что может обеспечивать исключительную гладкость поверхности, что показано на фото на фиг.5, в основном из-за того, что в аморфном покрытии отсутствуют индивидуальные зерна алмаза. Далее топография поверхности слоя 30 из аморфного алмаза существенно повторяет предлежащую поверхность, на которую она нанесена, соответственно, слой 30 из аморфного алмаза имеет такую же шероховатость, что и у предлежащей поверхности. Графитовые включения, видимые на фиг.5 в виде светлых пятен, не влияют на шероховатость поверхности в данном смысле, поскольку они весьма мягкие и превращаются в смазывающую пудру при контакте скользящих поверхностей. Еще одним преимуществом аморфного алмаза является то, что он может осаждаться при значительно более низкой температуре (обычно ниже приблизительно 250°С), чем поликристаллический алмаз, устраняя тем самым необходимость в специальных толстых пограничных слоях для снижения термических напряжений в алмазном слое, описанных в разделе предшествующего уровня техники (см., например, патент США №6165616). Такие термические напряжения возникают в процессе охлаждения после осаждения при высокотемпературном ХО из-за разных коэффициентов температурного расширения подложки и алмазного покрытия. Авторы обнаружили, что те расчеты, которые производились в патенте '616 для определения толщины промежуточного слоя для снижения термического напряжения, не нужны в случаях использования пленок из аморфного алмаза, поскольку его осаждение является низкотемпературным.

Одной их характеристик аморфного алмаза является то, что в нем создаются присущие ему (вызванные не температурой) высокие внутренние напряжения, которые тем больше, чем больше толщина, и которые в основном связаны с искажением атомных связей, а не с термическим расширением/сужением. Хотя считается, что эти присущие внутренние напряжения способствуют высокой твердости материала, они все же ведут к ограничению толщины покрытия, поскольку при определенном превышении толщины индуцируемые напряжением силы вызывают отслаивание покрытия от подложки 18 (или усиленного слоя 23). Далее, хотя аморфные алмазы могут осаждаться непосредственно на металл, стекло или диск из железистого алюминида (возможно с адгезионным слоем), все же затруднительно осадить толстый слой, достаточный для обеспечения стойкости к царапинам при использовании в водяных клапанах. Стойкость к царапинам является важной характеристикой, поскольку вода иногда содержит абразивные включения, появляющиеся из-за повреждений трубопроводов, конструкций и т.п. Дополнительный усиленный слой 23 по настоящему изобретению обеспечивает лучшее удержание слоя 30 из аморфного алмаза, чем более мягкий материал подложки, в результате чего можно использовать более тонкий слой из аморфного алмаза для получения улучшенных характеристик стойкости к царапинам и истиранию. С целью снижения общих расходов на создание покрытий для усиленного слоя 23 можно использовать материал с хорошей скоростью осаждения и/или с менее дорогой технологией осаждения, чем это характерно для слоя 30 из аморфного алмаза. В наиболее предпочтительном варианте выполнения изобретения верхний предел толщины слоя 30 из аморфного алмаза, позволяющий избежать вызванного напряжениями отслаивания, равен около 1-2 микрон, хотя с экономической точки зрения с сохранением при этом желаемых рабочих характеристик более предпочтительно иметь верхний предел толщины около 800 nm, а еще более предпочтительно около 300-500 nm.

Аморфный алмаз очень хорошо подходит для изготовления скользящих частей водяных клапанов. В частности, при проведении испытаний покрытых аморфным алмазом скользящих элементов в водной среде было показано, что этот материал имеет очень низкий коэффициент трения и очень маленький абразивный износ. Напротив, АПУ покрытия известны как имеющие более высокие коэффициенты трения, более высокий износ и ухудшение фрикционных характеристик с увеличением влажности. Еще одним преимуществом аморфного алмаза является то, что относительно низкая температура, необходимая для его осаждения, позволяет иметь более широкий выбор материалов подложки и минимизировать или исключить совсем вызываемые температурой искажения подложки.

Что касается низкого коэффициента трения, приписываемого покрытиям из аморфного алмаза при проведении испытаний в водной среде, предполагается, что это может быть, по меньшей мере, частично из-за наличия графитовых включений (обычно называемых макрочастицами). Таких графитовых включений может быть много в углеродных покрытиях, нанесенных испарением в катодной электрической дуге, в зависимости от выбранного целевого материала и применения средств фильтрации макрочастиц, как будет показано ниже. Графитовые включения не ухудшают покрытия из аморфного алмаза, поскольку являются очень мягкими и мелкофракционными относительно общей поверхности, где они находятся. Более того, предполагается, что они могут улучшать свойства покрытия из-за увеличения эффекта смазки между скользящими пластинами.

В патенте США №5401543 (на который здесь дается ссылка) показано, что покрытия из аморфного алмаза, не имеющие по существу макрочастиц, могут осаждаться испарением в катодной электрической дуге из стекловидного углерода или пиролитического графитового катода. Максимальная плотность макрочастиц (графитовых включений) в таких покрытиях, исходя при расчетах из показанных на чертеже, составляет 120 макрочастиц на квадратный миллиметр. Такие, не имеющие макрочастиц покрытия из аморфного алмаза, могут использоваться в качестве слоя 30 по настоящему изобретению, но все же являются менее предпочтительными, чем те, которые получены осаждением из обычного графитового катода и содержащие существенное количество графитовых включений, например, по меньшей мере, около 500 на квадратный миллиметр. Они также менее предпочтительны, поскольку необходимый стекловидный углерод или пиролитический графитовый катод довольно дороги в сравнении с обычным графитом.

Количество графитовых включений 40, находящихся в покрытиях (схематично показано на фиг.4), полученных осаждением с фильтрацией посредством испарения в электрической дуге из обычного графитового катода, может контролироваться в соответствии с настоящим изобретением благодаря выбору конструкции и рабочих характеристик фильтра с тем, чтобы позволить пропускать только желаемое число макрочастиц. Факторы, влияющие на прохождение частиц через фильтр, описаны в патенте США №5840163, на который здесь делается ссылка. Конструкция фильтра и его характеристики выбирают так, чтобы минимизировать число частиц, проходящих через источник, однако такой принцип выбора обычно снижает (желаемый) выход ионов углерода и, следовательно, сокращает скорость осаждения. В противоположность такой общепринятой практике обнаружили, что для уменьшения стоимости покрытия предпочтительно так выбирать структуру и характеристики фильтра, чтобы иметь максимальный выход ионов углерода из источника (т.е. скорость осаждения) без превышения максимально допустимого количества графитовых включений, образующихся в покрытии. Максимально допустимое количество включений такое, выше которого неприемлемо ухудшаются свойства покрытых частей из-за увеличения занятой включениями поверхности. Критические факторы могут включать подтекание рабочей жидкости, коэффициент трения скольжения, стойкость к царапинам и истиранию и срок службы. Обнаружили, что плотность графитовых включений на поверхности выше 500/мм2 допустима и может оказать положительное влияние, как было показано выше.

Адгезия слоя 30 из аморфного алмаза к содержащему нитрид усиленному слою 23 может в некоторых случаях быть улучшена посредством введения содержащего углерод газа, например метана, в течение короткого периода времени в конце процесса осаждения усиленного слоя 23. В результате этого получается тонкая переходная зона из нитрида углерода и/или карбида между усиленным слоем 23 и слоем 30 из аморфного алмаза. В другом случае адгезия может быть улучшена посредство отвода всех реактивных газов в течение короткого периода в конце процесса осаждения усиленного слоя 23, в результате получается тонкий металлический слой между усиленным слоем 23 и слоем 30 из аморфного алмаза. Было замечено, что введение метана в процессе осаждения с фильтрацией в электрической дуге слоя 30 из аморфного алмаза увеличивает скорость осаждения и может также повысить твердость и стойкость покрытия к царапинам. В других случаях, например в случае, когда слой 30 из аморфного алмаза должен осаждаться на термически оксидированную металлическую поверхность, желательно получить осаждением способствующий адгезии слой 21 между усиленным слоем 23 и слоем 30 из аморфного алмаза. К пригодным для использования в адгезионном слое 21 материалам относится, например, тугоплавкие карбидообразующие металлы, такие как Ti и W, и различные переходные металлы, такие как Cr, могут быть включены также карбиды этих металлов.

Для лучшего понимания изобретения предлагаются следующие примеры. Примеры приведены только для иллюстрации и не ограничивают объем изобретения только теми признаками, что в них описаны.

ПРИМЕР 1

Диски клапана из чистой нержавеющей стали помещали в камеру вакуумного осаждения, имеющую испаряемый в электрической дуге катод и катод напыления. Источник электрической дуги имел средства фильтрации для уменьшения включений макрочастиц в покрытии, как это описано, например, в патентах США №5480527 и 5840163. Источники аргона и азота подсоединяли к камере через трубопроводы с регулируемыми вентилями для контроля за скоростью потока каждого газа. Катод напыления был соединен с минусом источника постоянного тока. Плюс источника постоянного тока был соединен со стенкой камеры. Материалом катода был хром. Диски клапана помещались напротив катода и могли поворачиваться или передвигаться в процессе осаждения для получения равномерной толщины покрытия. Диски были электроизолированы от камеры и подсоединены через монтажные держатели к отрицательному выходу источника, чтобы в процессе образования покрытия к подложке могло быть приложено напряжение смещения.

Перед осаждением в вакуумной камере создавали разрежение до давления 2×10 е-5Торр или меньше. Далее подавался аргон со скоростью, достаточной для поддержания давления около 25 миллиТорр. Затем диски клапана подвергались плазменной с тлеющим разрядом очистке, при которой к держателю дисков клапана прикладывали напряжение смещения около 500 вольт. Длительность очистки приблизительно 5 минут.

Затем происходило осаждение напылением на диски слоя хрома толщиной около 20 nm. После нанесения адгезионного слоя из хрома происходило осаждение напылением усиленного слоя из нитрида хрома толщиной около 3 микрон.

После получения слоя из нитрида хрома диски клапана располагались обращенными к источнику дуги, и происходило осаждение верхнего слоя из аморфного алмаза толщиной около 300 nm посредством зажигания электрической дуги на углеродном электроде и воздействия на подложки углеродной плазмой от источника. Вначале к подложкам подводили минус напряжения смещения постоянного тока около 500 вольт для осуществления бомбардировки ионами высокой энергии с целью очищения поверхности и улучшения соединения. После 5 минут поддержания высокого напряжения напряжение смещения снижали до 50 вольт для дальнейшего осуществления процесса осаждения. В процессе осаждения в камере поддерживали давление аргона около 0,5 миллиТорр. В другом случае может использоваться напряжение переменного или импульсного тока, а аргон подаваться под большим или меньшим давлением с тем, чтобы стабилизировать работу электродугового источника и оптимизировать покрывающие свойства.

Экспериментально было найдено, что диски клапана, выполненные из нержавеющей стали и покрытые в соответствии с вышеприведенным примером, могли выдержать более 15000 испытательных циклов, при этом использовалась вода, включающая силикатный песок в 20 микрон, а стандартные, не имеющие покрытия алюминиевые диски клапана теряли работоспособность при тех же условиях уже после 2500 циклов.

ПРИМЕР 2

Диски клапана из чистого циркония помещались в сушильную печь, нагретую до температуры 560°С, выдерживались при этой температуре около 6 часов и охлаждались. На поверхности подложки формировался усиленный слой окиси циркония толщиной 5-10 микрон. Затем диски помещались в вакуумную камеру осаждения, включающую испаряемый в электрической дуге с фильтрацией катод и катод напыления. На диски клапана осаждался адгезионный слой из хрома толщиной около 20 мм посредством напыления как описано в Примере 1. После осаждения адгезионного слоя происходило осаждение слоя из аморфного алмаза, как описано в Примере 1.

Клапанные диски, выполненные из циркония и обработанные как описано выше для получения многослойной поверхностной структуры, испытывались на стойкость к царапинам с использованием испытательного оборудования с различной нагрузкой. При этом при воздействии на обработанный циркониевый диск острием иглы радиусом 100 микрон под нагрузкой 3 ньютона царапина получалась глубиной 4,7 микрон, а в необработанном циркониевом диске - около 9,5 микрон или даже глубже, т.е. примерно в два раза больше. Считается, что характеристики, полученные при испытаниях, являются хорошим показателем стойкости к царапинам и истиранию в процессе эксплуатации.

ПРИМЕР 3

Диски клапана из чистого прессованного стекла помещались в вакуумную камеру осаждения, имеющую источник лазерной абляции, источник ПХО и катод напыления. Клапанные диски подвергались (высокочастотной) плазменной очистке известными средствами. На диски осаждался адгезионный титановый слой толщиной около 20 nm посредством напыления. Затем сверху на адгезионный слой посредством ПХО с известными характеристиками осаждения осаждался усиленный слой АПУ толщиной около 3 микрон. Затем на на АПУ слой осаждался слой из аморфного алмаза толщиной около 300 nm с помощью лазерной абляции со стандартными характеристиками осаждения.

ПРИМЕР 4

Клапанные диски из чистой нержавеющей стали помещались в вакуумную камеру, имеющую источник испарения в электрической дуге с фильтрацией и катод напыления. Из камеры откачивался воздух, подавался азот, создавался плазменный разряд между дисками и стенками камеры, и поверхность дисков подвергалась плазменному азотированию в соответствии с известными характеристиками. Происходила диффузия азота в подложку из нержавеющей стали с образованием поверхностного слоя, более твердого, чем остальная монолитная подложка, процесс этот продолжался до тех пор, пока толщина слоя не достигнет, примерно, 2 микрон. Затем на азотированную поверхность из нержавеющей стали осаждалась сверхрешетка из нескольких перемежающихся слоев нитрида углерода и нитрида циркония посредством испарения в электрической дуге с фильтрацией и напыления, соответственно. Отдельные перемежающиеся слои имели толщину около 10 nm, и для образования сверхрешетки общей толщиной около 2 микрон требовалось осаждение около 100 слоев каждого материала. Соотношение азота и углерода в слоях из нитрида углерода составляет предпочтительно приблизительно 1,3, поскольку было обнаружено, что сверхрешетка нитрид углерода + нитрид циркония с таким соотношением N: С имеет в основном sp3-связанный углерод и твердость в пределах 50 гигапаскаль. Используемый здесь нитрид углерода представляет собой материал с соотношением N: С между приблизительно 0,1 и 1,5.

Большое количество тонких слоев можно осаждать посредством установки подложки на вращающемся цилиндре так, чтобы такая подложка проходила сперва перед одним источником осаждения, а затем перед другим, т.е. за один поворот цилиндра происходило осаждение одной пары слоев. Общая толщина усиленного слоя составляла 4 микрона, включая слой из азотированной с помощью плазмы нержавеющей стали. Алмазный аморфный слой, имеющий толщину около 200 nm затем осаждался на верхний слой сверхрешетки посредством испарения в электрической дуге с фильтрацией, как описано в Примере 1.

Конструкция и расположение описанных в предпочтительных вариантах и примерах элементов являются чисто иллюстративными. И, хотя здесь были подробно описаны только несколько вариантов воплощения изобретения, любой специалист поймет, что возможны еще и дальнейшие модификации (например, другие размеры, габариты, конструкции, конфигурации и пропорции различных элементов, величин параметров, использование материалов и т.п.) без ухода от того, что здесь раскрыто как новое и обладающее преимуществами. Порядок или последовательность любых процессов или этапов способа могут меняться или перечередоваться в соответствии с различными вариантами выполнения изобретения. Могут быть осуществлены какие-то замены, модификации и изменения в конструкции, рабочих условиях и определении примеров более или менее предпочтительными, не выходя за рамки объема настоящего изобретения.

Реферат

Группа изобретений относится к многослойным покрытиям поверхностей изделий с низким трением, малой изнашиваемостью и защитной внешней поверхностью и предназначено для использования в изделиях, имеющих скользящие относительно друг друга компоненты, например клапанные компоненты смесителей для воды. Уплотняющая поверхность первого компонента клапанного диска находится в скользящем контакте с уплотняющей поверхностью второго компонента указанного диска. Уплотняющая поверхность первого компонента имеет по существу гладкую конформную уплотняющую поверхность для предотвращения протекания жидкости между этими уплотняющими поверхностями. Первый компонент содержит основной материал, усиленный слой и аморфный алмазный слой. Усиленный слой содержит материал более твердый, чем основной материал, и имеет толщину около 10 микрон. Аморфный алмазный слой размещен на усиленном слое и формирует уплотняющую поверхность. Толщина аморфного алмазного слоя имеет величину, по меньшей мере, достаточную для повышения износостойкости первого компонента. Способ выполнения скользящих компонентов дискового клапана содержит следующие этапы: осаждение усиленного слоя на основной материал и осаждение на усиленный слой посредством физического процесса осаждения гладкого слоя из аморфного алмаза. Имеется вариант выполнения упомянутого выше способа выполнения скользящих компонентов. Этот способ заключается в формировании на основном материале усиленного слоя, содержащего более твердый, чем основной, материал с такой толщиной, которая повысит стойкость к царапинам указанных компонентов. А далее формирование на верхнем усиленном слое слоя из аморфного алмаза осуществляется посредством процесса, который включает образование графитовых включений в указанном аморфном алмазном слое. Этот процесс осуществляется при достаточно низкой температуре, при которой не происходит отслаивания аморфного алмазного слоя от усиленного слоя из-за термических напряжений при охлаждении. Аморфный алмазный слой имеет толщину, по меньшей мере, достаточную для повышения износостойкости компонентов, и шероховатость, по существу не выше, чем шероховатость усиленного слоя. Имеется способ формирования износостойкого компонента, содержащий следующие этапы: осаждение на основной материал усиленного слоя и осаждение испарением аморфного алмазного слоя на усиленный слой. Группа изобретений направлена на повышение долговечности многослойного покрытия поверхностей изделий с низким трением, малой изнашиваемостью и защитной внешней поверхностью. 5 н. и 41 з.п. ф-лы, 5 ил.

Комментарии