Способ контроля формирования бортов шин и соответствующая станция - RU2753716C2

Код документа: RU2753716C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу контроля формирования бортов шин на линии по производству шин и к соответствующей станции для формирования бортов указанных шин. Кроме того, настоящее изобретение относится к соответствующему технологическому процессу и установке для изготовления шин.

Уровень техники

Циклы изготовления шины предусматривают, что после процесса сборки, в котором различные конструктивные компоненты самой шины выполняют и/или собирают на одной или более сборочных линиях, выполняют процесс формования в пресс-форме и вулканизации, при этом данный процесс обеспечивает стабилизацию конструкции шины посредством сшивания эластомерных композиций, а также формование на шине заданного рисунка протектора и возможных различительных графических знаков.

Готовая шина, как правило, имеет по существу тороидальную конструкцию относительно оси вращения шины во время эксплуатации и имеет осевую среднюю плоскость, ортогональную к оси вращения, при этом указанная плоскость представляет собой плоскость (по существу) геометрической симметрии (например, если пренебречь возможными незначительными асимметриями, например, в рисунке протектора и/или внутренней конструкции).

Готовая шина для колес транспортных средств, как правило, содержит каркасную конструкцию, по существу тороидальную, содержащую, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые клапаны, загнутые вверх вокруг соответствующих кольцевых удерживающих конструкций, содержащих так называемые «сердечники бортов» и встроенных в зонах, обычно называемых термином «борта». Борта имеют внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Брекерная конструкция может быть присоединена к каркасной конструкции в радиально наружном месте, при этом брекерная конструкция содержит один или более слоев брекера, которые размещены посредством их наложения их друг на друга и на каркасную конструкцию в радиальном направлении и имеют текстильные или металлические армирующие корды. Протекторный браслет наложен в радиальном направлении снаружи на брекерную конструкцию, при этом протекторный браслет изготовлен из эластомерного материала, как и другие полуфабрикаты, образующие шину.

Соответствующие «боковины», изготовленные из эластомерного материала, дополнительно наложены на боковые поверхности каркасной конструкции, при этом каждая из боковых поверхностей проходит от одного из боковых краев протекторного браслета до соответствующей кольцевой удерживающей конструкции.

Как правило, слой эластомерного материала, обычно называемый «герметизирующим слоем», размещен в радиальном направлении внутри по отношению к слою каркаса, при этом данный слой эластомерного материала обладает воздухонепроницаемостью и проходит от одного до другого из бортов. Кроме того, слой эластомерного материала, называемый «слоем, размещенным под герметизирующим слоем», может быть размещен между слоем каркаса и герметизирующим слоем. Борта могут быть покрыты, по меньшей мере частично, так называемыми «стойкими к истиранию элементами», изготовленными также из эластомерного материала.

Под «готовой шиной», как правило, понимается шина после этапов сборки, формования в пресс-форме и вулканизации.

Под «невулканизированной шиной», как правило, понимается полуфабрикат, являющийся предшественником готовой шины, при этом невулканизированная шина имеет трубчатую или тороидальную форму или форму, соответствующую им, на любом этапе ее сборки, но в любом случае перед этапами формования в пресс-форме и вулканизации.

Под «шиной» в зависимости от контекста обычно понимается готовая шина и/или невулканизированная шина.

Под «каркасным рукавным элементом» понимается трубчатый полуфабрикат до и/или после этапа формирования бортов в зависимости от контекста, при этом данный полуфабрикат содержит, по меньшей мере, один слой каркаса и дополнительные возможные конструктивные компоненты, стабильно соединенные со слоем каркаса, например, такие как один/одна или более из: герметизирующего слоя, слоя, размещенного под герметизирующим слоем, элементов, стойких к истиранию, кольцевых удерживающих конструкций и т.д.

Под «концевыми клапанами» каркасного рукавного элемента, как правило, понимаются противоположные в аксиальном направлении, трубчатые части каркасного рукавного элемента, которые после загибания вверх входят в контактное взаимодействие с кольцевыми удерживающими конструкциями в бортах. Указанный термин, как правило, относится в зависимости от контекста к концевым клапанам до и/или после этапа загибания вверх/заворота (в этом последнем случае их также называют «бортовыми загнутыми вверх клапанами»).

Под «краями загнутых вверх, концевых клапанов» или «краями бортовых загнутых вверх клапанов» понимаются края концевых клапанов, концевые в аксиальном направлении, после заворота, а именно те края, которые образуют свободные определяемые в аксиальном направлении концы концевых клапанов перед заворотом и которые расположены с прилеганием к аксиально внутренней части каркасного рукавного элемента после заворота. Данные края находятся на аксиально внутренней стороне бортовых загнутых вверх клапанов, противоположной по отношению к определяемым в аксиальном направлении концам каркасного рукавного элемента после заворота, при этом указанные определяемые в аксиальном направлении концы соответствуют сгибам бортовых загнутых вверх клапанов.

Под «формированием бортов» подразумевается, по меньшей мере, комбинация этапа, на котором кольцевые удерживающие конструкции устанавливают или формируют на концевых клапанах каркасного рукавного элемента, и последующего этапа, на котором указанные концевые клапаны загибают вверх вокруг кольцевых удерживающих конструкций. Формирование бортов может также включать этапы загибания концевых клапанов вниз в радиальном направлении и/или прикатки загнутых вверх клапанов для уплотнения бортов.

Под терминами «борта» понимаются две конструкции, которые сформированы в готовой шине или невулканизированной шине после заворота концевых клапанов каркасного рукавного элемента и которые содержат, по меньшей мере, кольцевые удерживающие конструкции и загнутые вверх, концевые клапаны.

Под «конструктивным компонентом» шины понимается любой компонент шины или его часть, пригодный (-ая) для выполнения некоторой функции. Следовательно, конструктивными компонентами являются, например: герметизирующий слой, слой, размещенный под герметизирующим слоем, стойкие к истиранию элементы, кольцевые удерживающие конструкции, тканый материал прямоугольной формы (образованный полосообразным элементом, содержащим множество взаимно перекрещивающихся кордов, заделанных в слой эластомерного материала), сердечник борта, наполнительные шнуры бортов, слой/слои каркаса, слой/слои брекера, подслой брекерной конструкции, подслой протекторного браслета, боковины, вставки боковин, протекторный браслет, текстильные или металлические усиливающие элементы, армирующие элементы в эластомерном материале и т.д.

Под «стабильным соединением» или «стабильно соединенным» понимается соединение, которое сохраняется во время различных стадий процесса сборки или изготовления шины.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению каркасного рукавного элемента или шины в зависимости от контекста (а именно к направлению, перпендикулярному к оси вращения шины или каркасного рукавного элемента) и к аксиальному направлению каркасного рукавного элемента или шины в зависимости от контекста (а именно к направлению, параллельному оси вращения шины или каркасного рукавного элемента). Вместо этого термины «окружной» и «в направлении вдоль/по окружности» используются по отношению к направлению вдоль кольца каркасного рукавного элемента или шины в зависимости от контекста.

Под «по существу ортогональными» по отношению к геометрическим элементам (таким как линии, плоскости, поверхности и т.д.) понимается то, что указанные элементы образуют угол, составляющий 90°±15°, предпочтительно 90°±10°.

Под «по существу параллельными» по отношению к вышеуказанным геометрическим элементам понимается то, что указанные элементы образуют угол, составляющий 0°±15°, предпочтительно 0°±10°.

Термины «оптическое», «световое» и тому подобные относятся к используемому электромагнитному излучению, которое имеет, по меньшей мере, часть его спектра, находящуюся в расширенном интервале по отношению к оптическому диапазону и необязательно находящуюся строго в оптическом диапазоне (а именно, 400-700 нм), например, указанный расширенный интервал по отношению к оптическому диапазону может охватывать от ультрафиолетовой до инфракрасной области спектра (например, длину волны в диапазоне от приблизительно 100 нм до приблизительно 1 мкм).

Под «цифровым изображением» или - в качестве эквивалента - «изображением», как правило, понимается набор данных, как правило, содержащихся в электронном файле, в котором каждый n-кортеж координат (как правило, каждая пара координат) из конечной совокупности (как правило, двумерной и матричной, а именно N строк × М столбцов) n-кортежей пространственных координат (при этом каждый n-кортеж соответствует «пикселю») связан с соответствующим набором числовых значений (которые могут характеризовать количественные параметры разного типа). Например, в монохромных изображениях (подобных изображениям в уровнях серого) указанный набор значений состоит из одного значения на конечной шкале (как правило, с 256 уровнями или тонами), при этом указанное значение характеризует, например, уровень светлоты (или интенсивности) соответствующего n-кортежа пространственных координат при визуализации. Дополнительный пример представлен цветными изображениями, в которых набор значений характеризует уровень светлоты множества разных цветов или каналов, как правило, основных цветов (например, красного, зеленого и синего в кодировке RGB и голубого, пурпурного, желтого и черного в кодировке CMYK). Термин «изображение» необязательно означает его реальную визуализацию.

Каждая ссылка на конкретное «цифровое изображение» (например, цифровое изображение, первоначально полученное на каркасном рукавном элементе) охватывает в более общем смысле любое цифровое изображение, получаемое посредством одного или более процессов цифровой обработки указанного конкретного цифрового изображения (таких как фильтрация, усреднение, «сглаживание», бинаризация, сравнение с порогом, морфологические преобразования («открытие» и т.д.), вычисления производных или интегралов и т.д.).

Термин «двумерное изображение» или «2D» означает изображение, каждому пикселю которого соответствуют данные, характеризующие отражательную/рассеивающую способность и/или цвет поверхности, такое как изображения, получаемые обычными цифровыми камерами (например, ПЗС-камерами).

Термин «трехмерное изображение» или «3D» означает цифровое изображение, каждому пикселю которого соответствуют данные о высоте поверхности.

Под «цифровой камерой» или кратко «камерой» понимается оптоэлектронное устройство, выполненное с возможностью получения цифрового двумерного изображения и содержащее датчик цифровых изображений (или кратко «датчик») и объектив (который, как предполагается, предусмотрен с цилиндрической симметрией, хотя изобретение не ограничено только указанными объективами).

Под «оптической осью» объектива понимается линия вращательной симметрии объектива.

Под «матричной камерой» понимается камера, датчик которой имеет пиксели, расположенные в соответствии с прямоугольной матрицей, имеющей два размера сопоставимой величины (например, два размера различаются менее чем на один порядок величины, как в форматах 4×3 или 3×2). Следовательно, «матричное изображение» представляет собой цифровое изображение, полученное матричной камерой.

Под «лазерным источником, имеющим линейный лазерный пучок» или кратко «линейным лазерным источником» понимается лазерный источник, выполненный с возможностью излучения лазерного пучка (называемого «линейным лазерным пучком»), имеющего сечение, ортогональное к направлению распространения линейного профиля (в котором, как правило, определяется толщина пучка), как правило, имеющее форму отрезка прямой.

Под «плоскостью распространения» линейного лазерного пучка понимается плоскость, в которой распространяется линейный лазерный пучок (указанная линия, лежащая в плоскости распространения).

Под «линейным участком поверхности» понимается участок поверхности, имеющий один размер, значительно больший, чем другой размер, определяемый в направлении, перпендикулярном к направлению данного одного размера, как правило, превышающий другой размер на два порядка величины. Меньший размер линейного участка поверхности, как правило, меньше или равен 0,1 мм.

Каркасную конструкцию и брекерную конструкцию, как правило, изготавливают отдельно друг от друга и впоследствии собирают вместе.

Изготовление каркасной конструкции, как правило, предусматривает то, что один или более конструктивных компонентов, включая, по меньшей мере, одинслой каркаса и, возможно, один или более из герметизирующего слоя, слоя, размещаемого под герметизирующим слоем, и элементов, стойких к истиранию, формируют и/или накладывают на формообразующем барабане, предназначенном для формирования, как правило, по существу цилиндрического каркасного рукавного элемента.

Например, как показано в документе WO 08/099236, один или более из герметизирующего слоя, слоя, размещаемого под герметизирующим слоем, и элементов, стойких к истиранию, могут быть сформированы непосредственно на формообразующем барабане посредством подачи непрерывного удлиненного элемента из эластомерного материала и наложении - при вращении формообразующего барабана - указанного элемента на формообразующий барабан в соответствии с витками, как правило, расположенными бок о бок и/или, по меньшей мере частично, наложенными друг на друга. После этого указанный, по меньшей мере, один слой каркаса накладывают в радиальном направлении снаружи по отношению к конструктивному (-ым) компоненту (-ам), собранному (-ым) ранее, например, посредством наложения полосообразных элементов рядом друг с другом.

Согласно другому примеру изготовления полуфабрикат, называемый «комплексом» или «комплексным герметизирующим слоем», может быть изготовлен в виде непрерывной полосы и содержит два или более из герметизирующего слоя, слоя, размещаемого под герметизирующим слоем, и элементов, стойких к истиранию, стабильно соединенных друг с другом. Указанный комплекс, как правило, хранят намотанным на бобину и впоследствии накладывают отрезанным по размеру на формообразующий барабан. Указанный, по меньшей мере, один слой каркаса накладывают в радиальном направлении снаружи по отношению к комплексу посредством подачи указанного, по меньшей мере, одного слоя каркаса на вращающийся формообразующий барабан, при этом указанный, по меньшей мере, один слой каркаса имеет форму непрерывной полосы, также отрезанной по размеру. Указанный пример изготовления показан, например, в документе WO 2013/011396.

Для формирования бортов бортовые кольцевые удерживающие конструкции, содержащие сердечники бортов и, возможно, наполнительные шнуры бортов, устанавливают или собирают/формируют на месте на противоположных концевых клапанах каркасного рукавного элемента, которые впоследствии загибают вверх вокруг тех же кольцевых удерживающих конструкций для охвата их подобно петле. Этап заворота, как правило, выполняют посредством надувных камер или посредством механических элементов, например, роликов или пластинчатых элементов.

В некоторых способах создания перед установкой или сборкой/формированием кольцевых удерживающих конструкций концевые клапаны загибают в радиальном направлении вниз по направлению к оси формообразующего барабана.

В различных процессах сборки, подобных показанным в вышеуказанном документе WO 08/099236, формообразующий барабан, по меньшей мере, во время этапа сборки каркасного рукавного элемента соединяют с двумя вспомогательными опорами, размещаемыми на аксиально наружных частях формообразующего барабана и коаксиальными с формообразующим барабаном для формирования - совместно с барабаном - наружной поверхности, как правило, по существу цилиндрической, на которой собирают рукавный элемент. Вспомогательные опоры выполнены с возможностью перемещения в аксиальном направлении относительно формообразующего барабана, так что их раздвигание позволяет оставить противоположные концевые клапаны выступающими за формообразующий барабан, посредством чего облегчается их загибание вниз и/или загибание вверх/заворот.

Сущность изобретения

Заявитель обратил внимание на то, что в области процессов производства шин формирование бортов представляет собой очень важный этап, поскольку степень соответствия бортов заданным техническим характеристикам в значительной мере определяет эксплуатационные характеристики и характеристики безопасности готовой шины и оказывает непосредственное воздействие на характеристики однородности и/или на ее целостность во время использования.

Заявитель обратил внимание на то, что могут возникать различные виды дефектов бортов. При этом Заявитель также обратил внимание на то, что многие факторы могут способствовать возникновению дефектов в бортах также в зависимости от применяемой технологии.

Например, во время перемещения указанных вспомогательных опор от формообразующего барабана для формирования бортов может возникнуть ситуация, при которой один из двух концевых клапанов окажется оттянутым соответствующей вспомогательной опорой в аксиальном направлении, при этом он, в свою очередь, будет тянуть за собой весь каркасный рукавный элемент.

По мнению Заявителя, эта проблема может возникать, в частности, в процессе, подобном описанному в WO 08/099236, который предусматривает использование непрерывных удлиненных элементов из эластомерного материала, наматываемых в виде витков для формирования различных компонентов. В этом случае действительно предпочтительно, чтобы имело место сильное адгезионное сцепление между, по меньшей мере, частью наружной поверхности барабана и удлиненным элементом.

Кроме того, остаточное натяжение непрерывного удлиненного элемента может создавать эффект «ремня» на барабане, что увеличивает взаимное адгезионное сцепление.

Кроме того, относительно высокая температура при наложении удлиненного элемента может привести к увеличению адгезионного сцепления с барабаном. В частности, одна или более из данных проблем могут возникать точно рядом с двумя вспомогательными опорами, как правило, в случае элементов, стойких при истирании, которые имеют склонность «следовать» по-разному в случае двух вставок за вспомогательными опорами при их аксиальном перемещении.

Для избежания или уменьшения указанной проблемы нежелательного оттягивания, по меньшей мере, часть радиально наружной поверхности вспомогательных опор может быть обработана для уменьшения адгезионного сцепления, как показано, например, в документе WO 2010/064084. Тем не менее, Заявитель обратил внимание на то, что в этом случае обработанная поверхность с течением времени и/или при продолжительном использовании может потерять способность к предотвращению прилипания и что в настоящее время указанное функциональное нарушение трудно прогнозировать и/или обнаружить также при использовании программ управления профилактическим техническим обслуживанием. В этом случае Заявитель обнаружил внезапное и непрогнозируемое возникновение вышеуказанной проблемы оттягивания.

В случае, в котором группа, обеспечивающая загибание вниз концевого клапана, не синхронизирована в достаточной степени с группой, обеспечивающей загибание вниз противоположного концевого клапана, может возникать аксиальное перемещение каркасного рукавного элемента по направлению к группе, обеспечивающей загибание вниз, перемещение которой происходит раньше. По мнению Заявителя, это может происходить, в частности, в процессах, подобных показанным в WO 2013/011396, которые предусматривают использование вышеуказанного комплекса, который, как правило, демонстрирует незначительное прилипание к формообразующему барабану.

Заявитель обратил внимание на то, что в вышеуказанных случаях аксиальное перемещение всего каркасного рукавного элемента относительно формообразующего барабана непосредственно перед наложением кольцевых удерживающих конструкций в автоматизированном процессе формирования бортов приводит к аксиальному смещению центра каркасного рукавного элемента относительно самих кольцевых удерживающих конструкций, следствием чего является геометрическая асимметрия бортов, например, различие в осевой длине заворотов бортов. Такой дефект помимо ухудшения эксплуатационных характеристик шины означает вероятность потери ее целостности.

Заявитель также обратил внимание на другие виды дефектов бортов помимо асимметрии загнутых вверх клапанов, которые также могут не зависеть от применяемой технологии.

Например, возможный дефект бортов состоит в том, что длина загнутых вверх клапанов бортов не соответствует техническим требованиям также в случае, когда загнутые вверх клапаны являются симметричными. Это может быть вызвано отсутствием или неправильным размещением сердечников бортов или размещением сердечников бортов не в соответствии с техническими требованиями (например, по размерам).

Другим возможным дефектом бортов является образование отверстий в каркасном рукавном элементе у краев загнутых вверх, концевых клапанов. Указанные отверстия, как правило, в основном с протяженностью в аксиальном направлении обусловлены разрывами каркасного рукавного элемента, в частности, слоя каркаса, которые начинаются от краев загнутых вверх, концевых клапанов в качестве реакции на продвигание с усилием до большего диаметра, которому подвергаются бортовые загнутые вверх клапаны во время заворота, и могут быть обусловлены конструктивными дефектами слоя (например, дефектами соединений между частями комплекса и т.д.).

Еще один возможный дефект бортов состоит в наличии складок на краях бортовых загнутых вверх клапанов. Другими словами, края бортовых загнутых вверх клапанов загибаются поверх них самих, образуя аксиальное смещение конечной линии краев и/или локальный подъем бортовых загнутых вверх клапанов.

Заявитель полагает, что один или более из указанных дефектов трудно или даже невозможно обнаружить на готовой шине прежде всего вследствие того, что они находятся внутри тела шины, и поэтому они не видны снаружи. Действительно, бортовые загнутые вверх клапаны, включая их края, после заворота закрыты другими конструктивными компонентами, такими как боковины. Кроме того, свойства текстильного материала слоя каркаса, содержащегося в бортовых загнутых вверх клапанах, не позволяют удобным образом использовать известные способы, такие как рентгенография или ширография.

В US2007/0023122 А1 описан способ контроля бортов в процессе производства шин посредством измерения радиального и осевого расстояния от металлических сердечников бортов до соответствующих датчиков для обнаружения радиального эксцентриситета сердечников бортов.

В JP2013231612 А описан способ контроля состояния пастообразной массы сердечников бортов во время формирования невулканизированной шины на тороидальном барабане посредством наложения стального троса в виде витков без выполнения заворота концевых клапанов каркасного рукавного элемента. В частности, высотный профиль витков сердечника борта измеряют при его сравнении с базовым профилем.

По мнению Заявителя, оба вышеуказанных известных способа, которые ограничены контролем сердечников бортов, не обеспечивают возможности обнаружения одного или более из вышеуказанных дефектов бортов, таких как отверстия или складки в загнутых вверх клапанах или осевая асимметрия загнутых вверх клапанов, вызванная осевым смещением рукавного элемента.

Заявитель отметил, что для выполнения контроля дефектов бортов в едином масштабе времени в установке для изготовления шин желательно, чтобы сам контроль выполнялся за короткое время, автоматически и при ограниченных затратах и/или препятствиях.

Заявитель столкнулся с проблемой контроля качества формирования бортов при поиске множества видов дефектов бортов на производственной линии и предпочтительно на всех изготавливаемых шинах и без увеличения длительности изготовления.

Заявитель также осознал, что применение анализа изображений бортовых загнутых вверх клапанов, выполняемого сразу после завершения их создания перед переходом к завершению изготовления шины, могло бы надлежащим образом устранить вышеуказанные ограничения.

В завершение, Заявитель установил, что решение вышеуказанное проблемы включает получение изображений радиально наружной поверхности каркасного рукавного элемента после заворота концевых клапанов и последующую обработку самих изображений для обнаружения тенденции изменения - вдоль окружности - осевого положения краев бортовых загнутых вверх клапанов и обнаружения возможного наличия дефектов бортов исходя из этого.

Согласно одному аспекту изобретение относится к способу контроля формирования бортов шин на линии по производству шин.

Предпочтительно предусмотрено выполнение каркасного рукавного элемента, имеющего концевые клапаны, загнутые вверх вокруг соответствующих кольцевых удерживающих конструкций для формирования соответствующих бортов.

Предпочтительно предусмотрен поворот указанного каркасного рукавного элемента вокруг его оси.

Предпочтительно предусмотрено получение, по меньшей мере, одного изображения, отображающего, по меньшей мере, одну окружную часть радиально наружной поверхности указанного каркасного рукавного элемента, во время указанного поворота, при этом указанная, по меньшей мере, одна окружная часть содержит соответствующие края указанных загнутых вверх, концевых клапанов.

Предпочтительно предусмотрена обработка указанного, по меньшей мере, одного изображения для определения тенденции изменения - вдоль окружности - осевого расстояния от каждого края до базовой плоскости на указанном каркасном рукавном элементе, ортогональной к указанной оси.

Предпочтительно предусмотрено обнаружение возможных дефектов указанных бортов в зависимости от указанной тенденции.

Согласно другому аспекту изобретение относится к станции для формирования бортов шин.

Предпочтительно предусмотрены формообразующий барабан и ротационные элементы, предназначенные для обеспечения вращения барабана вокруг его оси.

Предпочтительно предусмотрены элементы для установки или формирования кольцевых удерживающих конструкций на противоположных концевых клапанах каркасного рукавного элемента, размещенного на указанном формообразующем барабане.

Предпочтительно предусмотрены элементы для загибания вверх, предназначенные для загибания вверх указанных концевых клапанов вокруг указанных кольцевых удерживающих конструкций.

Предпочтительно предусмотрена система получения изображений, выполненная с возможностью получения, по меньшей мере, одного изображения, отображающего, по меньшей мере, одну окружную часть радиально наружной поверхности указанного каркасного рукавного элемента, размещенного на указанном формообразующем барабане, при этом указанная, по меньшей мере, одна окружная часть содержит соответствующие края указанных загнутых вверх, концевых клапанов.

Предпочтительно предусмотрен блок обработки данных, выполненный с возможностью и запрограммированный для обработки указанного, по меньшей мере, одного изображения для определения тенденции изменения - вдоль окружности - осевого расстояния от каждого края до базовой плоскости на указанном каркасном рукавном элементе, ортогональной к указанной оси, и обнаружения возможных дефектов указанных бортов в зависимости от указанной тенденции.

Согласно дополнительному аспекту изобретение относится к технологическому процессу формирования бортов шин на линии по производству шин.

Предпочтительно предусмотрено размещение каркасного рукавного элемента, содержащего, по меньшей мере, один слой каркаса, на формообразующем барабане так, чтобы противоположные концевые клапаны каркасного рукавного элемента выступали в аксиальном направлении за формообразующий барабан.

Предпочтительно предусмотрена (-о) установка в аксиальном направлении или формирование кольцевых удерживающих конструкций на каждом концевом клапане в месте, радиально наружном по отношению к последнему.

Предпочтительно предусмотрено загибание вверх концевых клапанов вокруг соответствующих кольцевых удерживающих конструкций для формирования соответствующих бортов.

Предпочтительно предусмотрено выполнение способа контроля формирования бортов согласно настоящему изобретению на указанном каркасном рукавном элементе на указанном формообразующем барабане, при этом указанный каркасный рукавный элемент имеет загнутые вверх, концевые клапаны, для обнаружения возможных дефектов указанных бортов.

Согласно еще одному дополнительному аспекту изобретение относится к технологическому процессу изготовления шин.

Предпочтительно предусмотрена сборка каркасного рукавного элемента на формообразующем барабане, при этом формообразующий барабан взаимодействует с двумя вспомогательными опорами, расположенными рядом с аксиально наружными сторонами формообразующего барабана, и при этом каркасный рукавный элемент содержит, по меньшей мере, один слой каркаса.

Предпочтительно предусмотрено аксиальное перемещение двух вспомогательных опор от формообразующего барабана так, чтобы оставить противоположные концевые клапаны каркасного рукавного элемента выступающими в аксиальном направлении за формообразующий барабан.

Предпочтительно предусмотрено формирование бортов в соответствии с технологическим процессом формирования бортов согласно настоящему изобретению.

Предпочтительно предусмотрено наложение дополнительных конструктивных компонентов над указанными загнутыми вверх, концевыми клапанами в радиально наружном месте после указанного технологического процесса формирования бортов.

Предпочтительно предусмотрено соединение указанного каркасного рукавного элемента с коронной конструкцией для получения полностью скомплектованной невулканизированной шины.

Предпочтительно предусмотрены формование в пресс-форме и вулканизация указанной полностью скомплектованной невулканизированной шины для получения готовой шины.

По мнению Заявителя, вышеуказанные отличительные признаки, в частности, получение, по меньшей мере, одного цифрового изображения, содержащего окружные края двух концевых клапанов после загибания вверх/заворота и обработка изображения для определения тенденции изменения - вдоль окружности - осевого расстояния от каждого края до соответствующей осевой базовой плоскости на каркасном рукавном элементе, и обнаружение возможных дефектов бортов в зависимости от данной тенденции позволяют быстро и автоматически проконтролировать возможное наличие ряда типов дефектов бортов, включая геометрическую асимметрию бортовых загнутых вверх клапанов, неправильную осевую длину бортовых загнутых вверх клапанов, отверстия в каркасном рукавном элементе у краев бортовых загнутых вверх клапанов и складки бортовых загнутых вверх клапанов, как описано выше. Действительно, Заявитель осознал, что указанные дефекты могут быть обнаружены посредством тенденции изменения - вдоль окружности - аксиального положения краев бортовых загнутых вверх клапанов вдоль направления по окружности. Например, в случае, если среднее значение, определяемое вдоль окружности и характеризующее аксиальное положение края, отличается от заданного значения более чем на пороговое значение, это означает, что соответствующий бортовой загнутый вверх клапан является слишком длинным или слишком коротким в аксиальном направлении (например, из-за неправильной установки соответствующего сердечника борта или неправильного диаметра соответствующего сердечника борта, или - в случае соответствующего дефекта на противоположном бортовом загнутом вверх клапане - неправильного центрирования каркасного рукавного элемента в аксиальном направлении относительно двух сердечников бортов вследствие аксиального смещения рукавного элемента).

Следовательно, указанный быстрый и автоматический контроль может быть в принципе осуществлен в пределах производственной линии и выполнен на 100% изготавливаемых шин, предпочтительно без увеличения времени изготовления. Из этого следует, что возможные дефекты бортов могут быть обнаружены почти в реальном времени, а именно сразу после формирования бортов, что позволяет:

- отбраковать дефектные каркасные рукавные элементы на раннем этапе изготовления (по сравнению с отбраковкой полностью скомплектованной невулканизированной шины или даже готовой шины);

- выдать в реальном времени предупредительный сигнал о проблеме в технологическом процессе/на станции формирования бортов (например, о потере функциональности неприлипающего покрытия), в результате чего имеется возможность остановить процесс и решить проблему до того, как указанная проблема приведет к изготовлению партии дефектных каркасных рукавных элементов/шин;

- получить возможность соотнесения данных, полученных о краях бортовых загнутых вверх клапанов, с параметрами процесса и/или данными контроля качества шин (такими как данные по однородности).

Кроме того, что касается станции и технологического процесса формирования бортов согласно настоящему изобретению, то выполнение контроля формирования бортов на том же формообразующем барабане, на котором борта были сформированы, позволяет оптимизировать производственные площади и/или общее время изготовления при использовании возможных простоев в цикле формирования бортов.

Кроме того, в технологическом процессе изготовления шин согласно настоящему изобретению то обстоятельство, что формирование и контроль бортов выполняются на формообразующем барабане, на котором был собран каркасный рукавный элемент, позволяет оптимизировать производственные площади и/или общее время изготовления.

Настоящее изобретение в одном или более из вышеуказанных аспектов может дополнительно включать один или более из предпочтительных отличительных признаков, описанных в дальнейшем.

Получение указанного, по меньшей мере, одного изображения предпочтительно включает получение - во время указанного поворота - двух изображений, каждое из которых отображает соответствующую окружную часть радиально наружной поверхности указанного каркасного рукавного элемента, при этом каждая из указанных соответствующих окружных частей содержит один соответствующий край из указанных краев указанных загнутых вверх, концевых клапанов.

Указанные два изображения предпочтительно получают посредством системы получения изображений, которая содержит два устройства получения изображений, при этом каждое из указанных устройств получает одно соответствующее изображение из указанных изображений.

Обработка указанного, по меньшей мере, одного изображения предпочтительно включает обработку указанных двух изображений для определения указанной тенденции изменения - вдоль окружности - осевого расстояния для каждого края.

Система получения изображений предпочтительно содержит два устройства получения изображений, каждое из которых выполнено с возможностью получения соответствующего изображения, отображающего соответствующую окружную часть радиально наружной поверхности указанного каркасного рукавного элемента, при этом каждая соответствующая окружная часть содержит один соответствующий край из указанных краев указанных загнутых вверх, концевых клапанов, и указанный блок обработки данных выполнен с возможностью и запрограммирован для обработки указанных двух изображений для определения указанной тенденции изменения - вдоль окружности - осевого расстояния для каждого края.

Таким образом, предпочтительно существует возможность независимого контроля каждого отдельного края, в результате чего повышаются гибкость и/или точность.

Каждое устройство получения изображений предпочтительно выполнено с возможностью перемещения вдоль аксиального направления независимо от другого устройства получения изображений. Таким образом, система получения изображений может быть отрегулирована для каркасных рукавных элементов разных размеров.

Каждая соответствующая окружная часть радиально наружной поверхности имеет осевую ширину, которая больше или равна приблизительно 20 мм, более предпочтительно больше или равна приблизительно 50 мм и/или меньше или равна приблизительно 200 мм, более предпочтительно меньше или равна приблизительно 150 мм. Таким образом, она включает край с его отклонениями.

Предпочтительно предусмотрено размещение указанного каркасного рукавного элемента на формообразующем барабане. Это предусмотрено для облегчения его поворота во время получения изображений и для интеграции способа контроля с технологическим процессом изготовления.

Указанная базовая плоскость для одного или обоих из краев предпочтительно находится в месте, центральном в аксиальном направлении по отношению к каркасному рукавному элементу, более предпочтительно также в месте, центральном в аксиальном направлении по отношению к формообразующему барабану. Указанную базу фактически легко определить/задать, например, указывая положение системы получения изображений в аксиальном направлении относительно центра барабана в аксиальном направлении.

Указанная, по меньшей мере, одна окружная часть радиально наружной поверхности каркасного рукавного элемента предпочтительно дополнительно содержит соответствующие конечные точки указанного каркасного рукавного элемента, и предусмотрена обработка указанного, по меньшей мере, одного изображения для определения тенденции изменения - в направлении вдоль окружности - осевого расстояния от указанных краев до указанных соответствующих конечных точек.

Получение указанного, по меньшей мере, одного изображения предпочтительно включает последовательное получение, по меньшей мере, последовательности изображений, отображающих, по меньшей мере, последовательность отдельных линейных участков указанной, по меньшей мере, одной окружной части радиально наружной поверхности каркасного рукавного элемента, во время поворота каркасного рукавного элемента и получение указанного, по меньшей мере, одного изображения, объединяющего указанную, по меньшей мере, последовательность изображений. Способ получения изображений посредством линейных участков поверхности очень хорошо подходит для трубчатой или тороидальной формы контролируемых изделий.

Указанное, по меньшей мере, одно изображение предпочтительно представляет собой трехмерное изображение. Заявитель действительно удостоверился в том, что получение и анализ трехмерных изображений поверхности каркасного рукавного элемента обеспечивают наилучшие результаты с точки зрения точности, надежности и/или полноты информации по сравнению с другими видами изображений, например, такими как 2D-изображения (способом, предусмотренным в настоящем изобретении). Например, край загнутых вверх клапанов точно определяется на 3D-изображениях благодаря зазору по высоте, связанному с ним.

Получение указанного, по меньшей мере, одного трехмерного изображения предпочтительно включает последовательное облучение, по меньшей мере, последовательности линейных участков указанной, по меньшей мере, одной окружной части радиально наружной поверхности каркасного рукавного элемента, по меньшей мере, линейным лазерным пучком и получение вдоль оптической оси, по меньшей мере, последовательности двумерных и матричных изображений, соответственно отображающих, по меньшей мере, последовательность соответствующих частей радиально наружной поверхности, каждая из которых содержит один соответствующий участок из указанных линейных участков.

Каждое из указанных двумерных и матричных изображений предпочтительно содержит соответствующую отраженную линию излучения лазера, которая отображает указанный, по меньшей мере, линейный лазерный пучок, отраженный одним соответствующим участком из указанных линейных участков указанной, по меньшей мере, одной окружной части поверхности.

Предпочтительно предусмотрены идентификация указанной соответствующей отраженной линии излучения лазера в пределах каждого из указанных двумерных и матричных изображений и обработка указанной отраженной линии излучения лазера посредством триангуляции для получения соответствующего трехмерного изображения соответствующего линейного участка поверхности, содержащего информацию, относящуюся к профилю высот указанного соответствующего линейного участка поверхности.

Указанная система получения изображений предпочтительно содержит, по меньшей мере, триангуляционный 3D-датчик, более предпочтительно лазерный триангуляционный 3D-датчик, еще более предпочтительно триангуляционный 3D-датчик с линейным лазерным пучком.

Каждое устройство получения изображений предпочтительно представляет собой триангуляционный 3D-датчик, более предпочтительно лазерный триангуляционный 3D-датчик, еще более предпочтительно триангуляционный 3D-датчик с линейным лазерным пучком.

Каждый 3D-датчик, как правило, содержит матричную камеру, имеющую оптическую ось и выполненную с возможностью получения матричных и двумерных изображений, и линейный лазерный источник, выполненный с возможностью излучения линейного лазерного пучка, имеющего направление распространения.

Указанная камера предпочтительно содержит блок обработки данных, выполненный с возможностью идентификации линии излучения лазера, отраженной линейным участком поверхности, содержащейся в указанном матричном и двумерном изображении, в пределах каждого матричного и двумерного полученного изображения и с возможностью обработки указанной отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения, содержащего информацию, относящуюся к профилю высот указанного линейного участка поверхности.

Острый угол, образованный между указанной оптической осью и направлением распространения указанного линейного лазерного пучка, как правило, больше или равен 5° и меньше или равен 45°.

По мнению Заявителя, 3D-изображение, полученное методом триангуляции отраженной линии излучения лазера, является полноценным с точки зрения информации, точности, быстроты и экономичности получения. По мнению Заявителя, указанная технология хорошо подходит для современных установок для автоматического формирования бортов вследствие компактности промышленно изготавливаемых и имеющихся на рынке устройств и уменьшенного рабочего расстояния от каркасного рукавного элемента. Кроме того, указанная технология является достаточно «устойчивой» к изменчивости показателей отражающей способности анализируемого материала, которая вызывает изменения яркости, и к соотношениям геометрических размеров после заворота.

Направление распространения указанного линейного лазерного пучка предпочтительно параллельно радиальному направлению указанного каркасного рукавного элемента или указанного барабана. Таким образом, качество полученного 3D-изображения является оптимальным.

Соответствующие направления распространения лазерного пучка указанных двух устройств получения изображений предпочтительно расположены параллельно друг другу во время получения изображений. Более предпочтительно, если соответствующие плоскости распространения линейного лазерного пучка указанных двух устройств получения изображений расположены так, что они являются взаимно копланарными во время получения изображений. Таким образом, система получения изображений является самосогласованной с точки зрения получаемых изображений для двух краев.

Соответствующие плоскости распространения линейного лазерного пучка указанных двух устройств получения изображения предпочтительно расположены по существу параллельно указанной оси во время получения изображений. Таким образом, линия лазерного излучения является по существу перпендикулярной к краям, в результате чего уменьшается тень от них.

Соответствующее направление распространения каждого линейного лазерного пучка предпочтительно направлено на соответствующий край во время получения изображений. Таким образом, край находится приблизительно в центре рабочего поля устройств получения изображений.

Предпочтительно предусмотрена опорная рама, на которой смонтирована указанная система получения изображений, при этом указанная опорная рама выполнена с возможностью перемещения вдоль радиального направления относительно указанного формообразующего барабана. Таким образом, контроль может быть отрегулирован в соответствии с разными размерами барабана/каркасного рукавного элемента (посредством регулирования радиального расстояния от системы получения изображений до каркасного рукавного элемента), и система получения изображений может быть перемещена от барабана, чтобы ограничить помеху, создаваемую ею, и/или для технического обслуживания данной системы.

Обработка указанного, по меньшей мере, одного изображения предпочтительно включает вычисление одного или более из следующих количественных параметров: среднего расстояния вдоль направления по окружности, стандартного отклонения расстояния вдоль направления по окружности, минимального и максимального отклонения расстояния вдоль направления по окружности, амплитуды и фазы синусоидальной кривой отклонения расстояния вдоль направления по окружности. По мнению Заявителя, указанные количественные параметры в существенной степени коррелируются с отыскиваемыми дефектами и/или с параметрами однородности готовой шины.

Обнаружение возможных дефектов указанных бортов предпочтительно включает обнаружение одного из более из нижеуказанныих дефектов: асимметрии осевой длины загнутых вверх, концевых клапанов, неправильной осевой длины загнутых вверх, концевых клапанов, отверстий на загнутых вверх, концевых клапанах и складок на загнутых вверх, концевых клапанах.

Указанный каркасный рукавный элемент, как правило, содержит, по меньшей мере, слой каркаса и один или более из следующих конструктивных компонентов, стабильно соединенных со слоем каркаса и расположенных в радиальном направлении внутри по отношению к слою каркаса: герметизирующего слоя, слоя, размещенного под герметизирующим слоем, элементов, стойких к истиранию.

Предпочтительно предусмотрено перед установкой в аксиальном направлении или формированием указанных кольцевых удерживающих конструкций загибание указанных концевых клапанов вниз в радиальном направлении.

Предпочтительно предусмотрена прикатка указанных загнутых вверх, концевых клапанов после указанного технологического процесса формирования бортов и перед указанным наложением дополнительных конструктивных компонентов. Таким образом, конструкция борта становится уплотненной.

Указанные дополнительные конструктивные компоненты из эластомерной композиции, как правило, содержат боковины.

Дополнительные признаки и преимущества станут более очевидными из подробного описания нескольких иллюстративных, но не единственно возможных вариантов осуществления настоящего изобретения.

Краткое описание чертежей

Указанное описание будет представлено в дальнейшем со ссылкой на приложенные чертежи, представленные только в целях показа и, следовательно, неограничивающие, на которых:

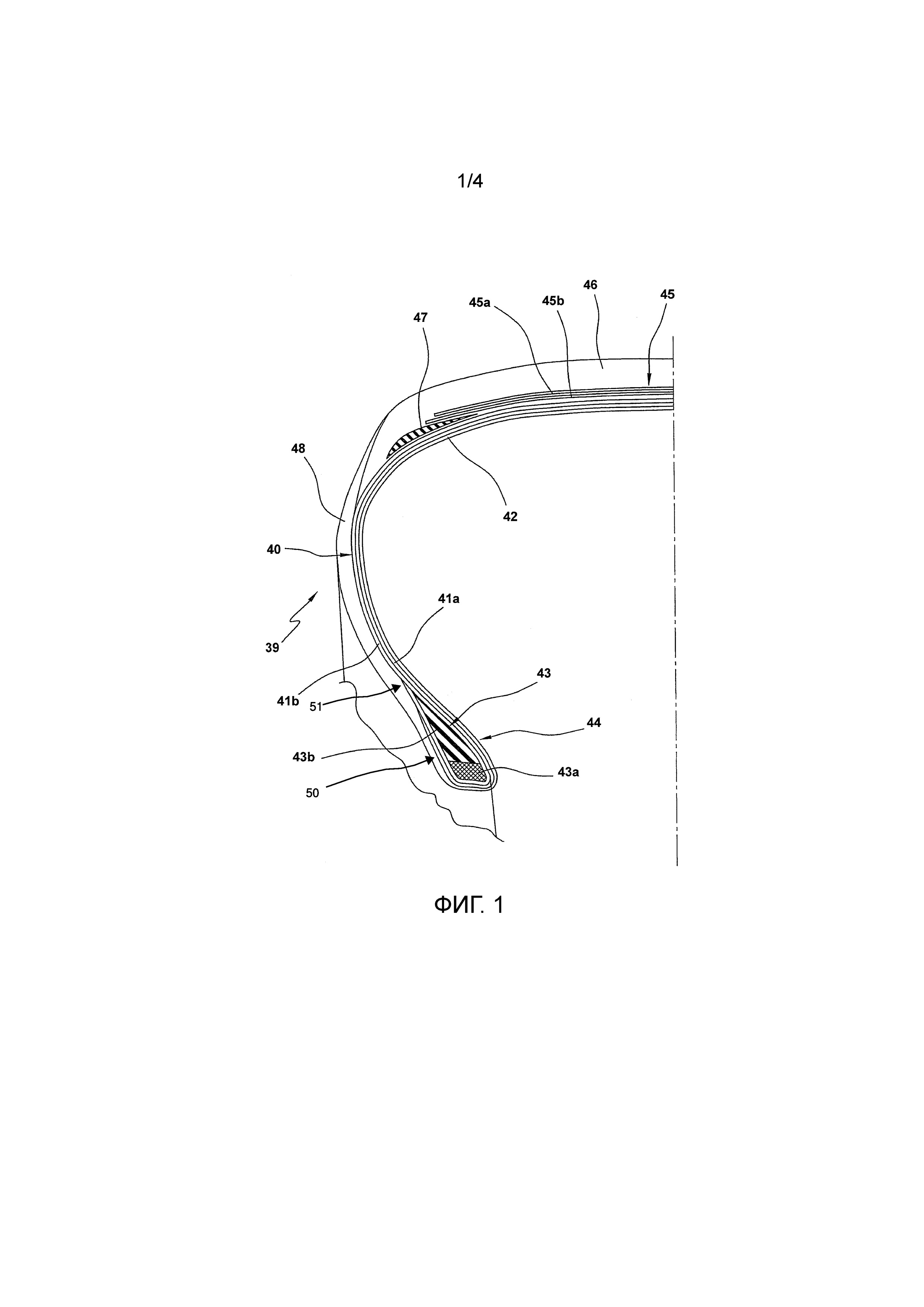

- фиг.1 схематически показывает полусечение шины, выполненное вдоль радиальной плоскости;

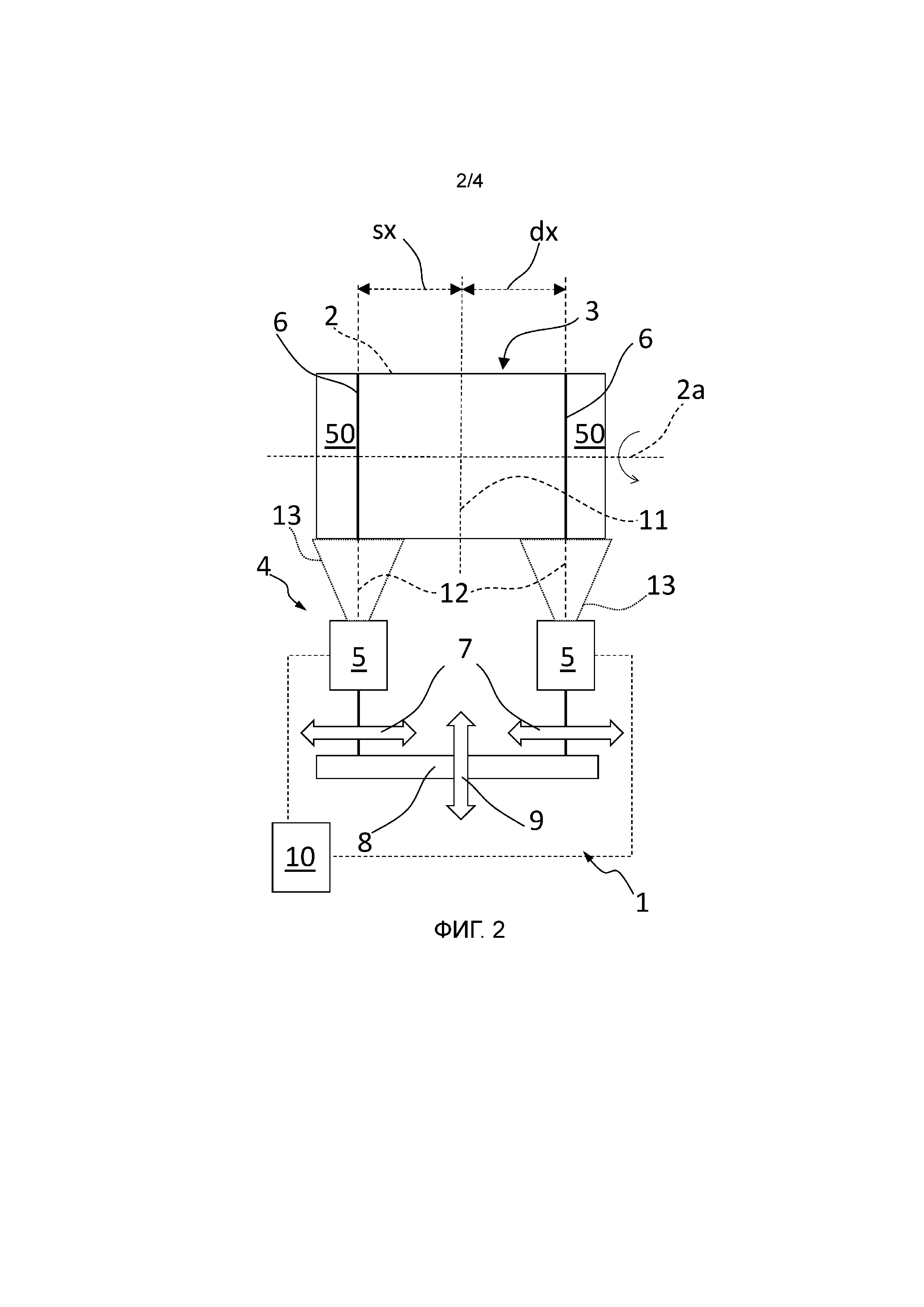

- фиг.2 показывает схематическое и показывающие логические блоки изображение станции согласно настоящему изобретению;

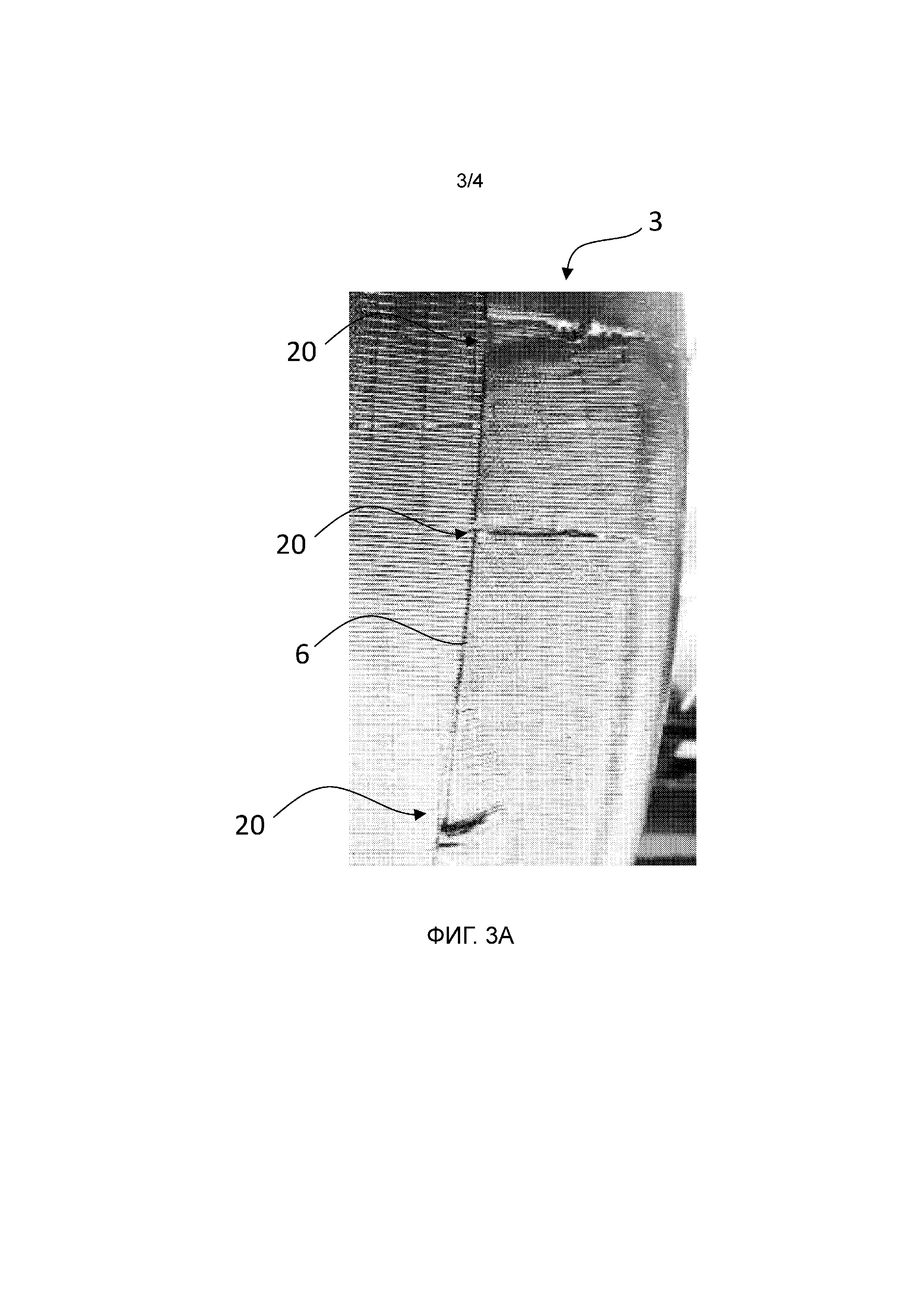

- фиг.3A показывает 2D-изображение каркасного рукавного элемента с некоторыми отверстиями слоя каркаса; и

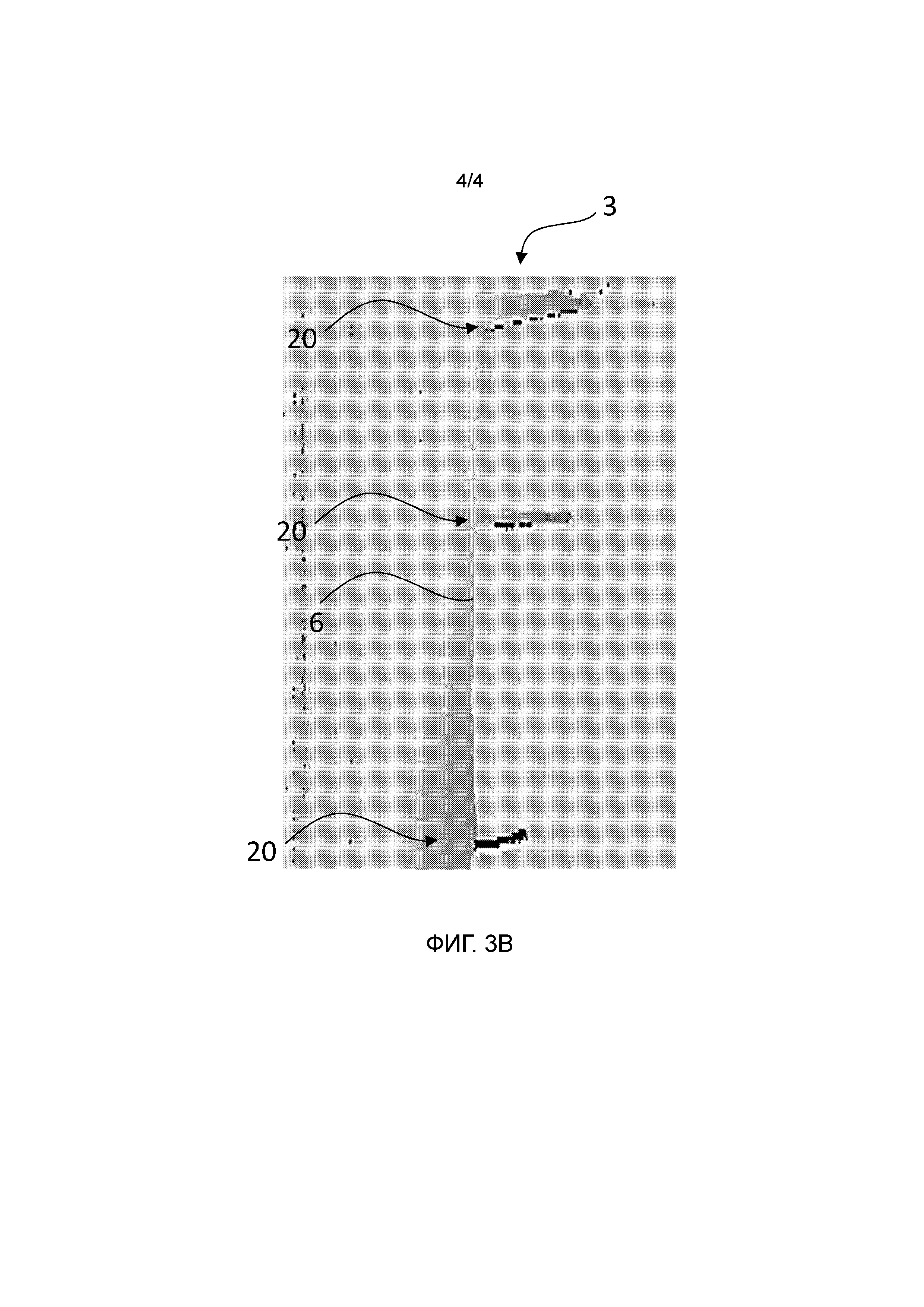

- фиг.3B показывает 3D-изображение в оттенках серого участка поверхности каркасного рукавного элемента, соответствующего фиг.3A, которое получено системой получения изображений по настоящему изобретению.

Подробное описание изобретения

Фиг.1 показывает пример готовой шины 39, которая может быть проконтролирована во время ее изготовления согласно настоящему изобретению.

Шина 39 по существу содержит каркасную конструкцию 40, соответствующую по существу тороидальной конфигурации и включающую в себя, по меньшей мере, слой 41а, 41b каркаса. Слой водонепроницаемого эластомерного материала или герметизирующий слой 42 наложен в радиальном направлении внутри по отношению к слою/слоям 41а, 41b каркаса. Две кольцевые удерживающие конструкции 43, каждая из которых содержит так называемый сердечник 43а борта, несущий наполнительный шнур 43b борта, введены в контактное взаимодействие с соответствующими концевыми частями слоя/слоев 41а, 41b каркаса. Кольцевые удерживающие конструкции 43 расположены вблизи зон 44, обычно называемых термином «борта», в которых обычно происходит контактное взаимодействие между шиной 39 и соответствующим монтажным ободом (непоказанным).

Борта, как правило, покрыты снаружи элементами, стойкими к истиранию (непоказанными).

Брекерная конструкция 45, содержащая множество слоев 45а, 45b брекера, наложена по окружности вокруг слоя/слоев 41а, 41b каркаса в радиальном направлении снаружи по отношению к слою/слоям каркаса, и протекторный браслет 46 наложен по окружности на брекерную конструкцию 45 в радиальном направлении снаружи по отношению к брекерной конструкции.

Так называемые «подбрекерные вставки» 47 могут быть соединены с брекерной конструкцией 45, при этом каждая из них размещена между слоем/слоями 41а, 41b каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерной конструкции 45.

Две боковины 48, каждая из которых проходит от соответствующего борта 44 до соответствующего бокового края протекторного браслета 46, наложены в противоположных в боковом направлении местах слоя/слоев 41а, 41b каркаса.

Ссылочная позиция 50 обозначает в целом концевые клапаны каркасного рукавного элемента (на фигурах - после их заворота/загибания вверх).

На фиг.2 схематически показана станция 1 для формирования бортов 44 шин 39.

Станция содержит формообразующий барабан 2 (не показанный на фигуре, поскольку во время операции он точно закрыт каркасным рукавным элементом 3, как показано на фиг.2) и элементы (непоказанные), предназначенные для обеспечения вращения барабана вокруг оси 2а.

Станция, как правило, содержит элементы для установки или формирования кольцевых удерживающих конструкций 43 на противоположных концевых клапанах 50 каркасного рукавного элемента 3 и элементы для загибания вверх концевых клапанов вокруг кольцевых удерживающих конструкций. Элементы для установки и загибания вверх не показаны и не описаны подробно, поскольку они могут представлять собой, например, элементы известного типа.

Станция 1 предпочтительно содержит систему 4 получения изображений.

В показанном примере система 4 получения изображений содержит два устройства 5 получения изображений, каждое из которых выполнено с возможностью получения соответствующего изображения, отображающего соответствующую окружную часть радиально наружной поверхности каркасного рукавного элемента 3, при этом каждая соответствующая окружная часть содержит край 6 соответствующего загнутого вверх, концевого клапана 50.

Каждое устройство 5 получения изображений предпочтительно выполнено с возможностью перемещения вдоль аксиального направления 7 независимо от другого устройства получения изображений.

Станция 1 предпочтительно содержит опорную раму 8, на которой смонтирована система 4 получения изображений, при этом опорная рама выполнена с возможностью перемещения вдоль радиального направления 9 относительно барабана 2.

Станция 1 предпочтительно содержит блок 10 обработки данных, выполненный с возможностью и запрограммированный для обработки изображений, полученных системой 4 получения изображений, для определения тенденции изменения - вдоль окружности - осевого расстояния (sx, dx) от каждого края до базовой плоскости 11 на каркасном рукавном элементе, ортогональной к оси 2а, и обнаружения возможных дефектов указанных бортов в зависимости от указанной тенденции.

В качестве примера базовая плоскость 11 находится в месте, центральном в аксиальном направлении по отношению к барабану 2, и, следовательно, при центрировании рукавного элемента на барабане в месте, центральном в аксиальном направлении по отношению к каркасному рукавному элементу. Однако настоящее изобретение включает определение расстояния от краев до любой базовой плоскости, например, соответственно до плоскостей, в которых находятся определяемые в аксиальном направлении концы каркасного рукавного элемента (в этом случае может быть определена осевая длина части бортовых загнутых вверх клапанов 50, которая соответствует наружной поверхности рукавного элемента и которая представляет собой часть, показанную на фиг.2).

В предпочтительном варианте осуществления, показанном на фиг.2, каждое устройство 5 получения изображений представляет собой линейный лазерный триангуляционный 3D-датчик и содержит матричную камеру (непоказанную), имеющую оптическую ось, и линейный лазерный источник (непоказанный), выполненный с возможностью излучения линейного лазерного пучка 13, имеющего направление 12 распространения. Каждая камера предпочтительно содержит блок обработки данных (непоказанный), выполненный с возможностью идентификации линии излучения лазера, отраженной линейным участком поверхности и содержащейся в матричном и двумерном изображении, в пределах каждого двумерного и матричного изображения, полученного камерой, и с возможностью обработки отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения, содержащего информацию, относящуюся к профилю высот линейного участка поверхности, освещенного лазерным пучком.

Например, каждое устройство 5 получения изображений может представлять собой лазерный триангуляционный 3D-датчик Gocator 2330, поставляемый на рынок компанией LMI Technologies Inc.

Настоящее изобретение также включает другие решения (непоказанные) для получения изображений, отображающих радиально наружную поверхность каркасного рукавного элемента.

Например, 3D-изображение может быть получено посредством триангуляции на основе некогерентного излучения и/или посредством излучения со структурой на основе более сложных схем, чем одна линия, например, схем в виде параллельных линий или схем в виде решетки.

В альтернативном варианте 3D-изображения могут быть получены с помощью других известных технических средств, таких как времяпролетный сканер.

Тем не менее, в варианте осуществления (непоказанном) один 3D-датчик (например, лазерный триангуляционный датчик, подобный описанному выше), а не два датчика 5 по показанному примеру, получает изображение окружной части поверхности, содержащей оба края 6.

При этом настоящее изобретение включает получение одного или более матричных 2D-изображений (например, обычных цифровых изображений) окружных частей радиально наружной поверхности каркасного рукавного элемента и их последующую обработку (также без 3D-реконструкции поверхности) посредством известных алгоритмов, предназначенных, например, для распознавания краев. Получение 2D-изображений также может сочетаться с надлежащим освещением, например, рассеянным светом или светом, падающим под скользящим углом (например, светом, падающим под скользящим углом, с преимущественно аксиальным направлением света, чтобы край создавал тень, легко распознаваемую с помощью алгоритмов).

Станция 1 выполнена с возможностью реализации - во время ее работы - иллюстративного способа контроля формирования бортов шин на линии по производству шин согласно настоящему изобретению.

Указанный способ предпочтительно выполняют на той же станции, на которой формируют борта, и поэтому он может представлять собой часть нижеприведенного технологического процесса формирования бортов.

Прежде всего каркасный рукавный элемент 3, содержащий, по меньшей мере, слой 41а, 41b каркаса, собирают на формообразующем барабане 2 так, чтобы противоположные концевые клапаны 50 (более точно, их загибаемая вверх часть) каркасного рукавного элемента выступали/свисали в аксиальном направлении за барабан.

Во время сборки каркасного рукавного элемента формообразующий барабан 2, как правило, взаимодействует с двумя вспомогательными опорами (непоказанными), расположенными с аксиально наружных сторон формообразующего барабана. Две вспомогательные опоры, как правило, перемещают в аксиальном направлении от формообразующего барабана 2, чтобы оставить концевые клапаны выступающими в аксиальном направлении за барабан 2.

На этой стадии предусмотрена установка в аксиальном направлении - или предусмотрено формирование непосредственно на месте - кольцевой удерживающей конструкции 43 на каждом концевом клапане 50 в радиальном направлении снаружи по отношению к последнему.

В соответствии с некоторым способами создания перед установкой в аксиальном направлении или формированием кольцевых удерживающих конструкций концевые клапаны загибают в радиальном направлении вниз.

Следовательно, концевые клапаны 50 загибают вверх вокруг соответствующих кольцевых удерживающих конструкций для формирования соответствующих бортов 44.

На этой стадии выполняют способ контроля формирования бортов шин согласно настоящему изобретению (как правило, используя время простоя станции 1) на каркасном рукавном элементе, размещенном на барабане и имеющем загнутые вверх, концевые клапаны 50.

Прежде всего, формообразующий барабан 2 и, следовательно, каркасный рукавный элемент 3 приводят во вращение вокруг общей оси 2а.

Перед началом поворота или предпочтительно к тому времени, как барабан достигнет заданной скорости, систему 4 получения изображений размещают надлежащим образом относительно каркасного рукавного элемента.

В показанном примере, базирующемся на линейной лазерной триангуляции, оптимальное размещение предусматривает перемещение рамы 8 вдоль радиального направления 9 для установки устройств 5 на надлежащем радиальном расстоянии от радиально наружной поверхности рукавного элемента.

Кроме того, направление 12 распространения линейного лазерного пучка 13 обоих устройств поддерживают проходящим вдоль радиального направления, и две плоскости распространения сохраняют взаимно копланарными и параллельными оси 2а.

Направление 12 распространения каждого линейного лазерного пуска 13 предпочтительно направлено к соответствующему краю 6. Другими словами, края предпочтительно расположены в центре поля получения изображений в устройстве 5получения изображений.

На этой стадии каждое устройство 5 получения изображений получает во время поворота соответствующее изображение, отображающее соответствующую окружную часть радиально наружной поверхности каркасного рукавного элемента и содержащее соответствующий край 6.

В качестве примера каждая окружная часть радиально наружной поверхности имеет осевую ширину, равную приблизительно 80 мм и приблизительно соответствующую ширине линии лазерного излучения.

Получение изображений предпочтительно происходит по линиям. Для этого каждое устройство 5 последовательно получает во время поворота каркасного рукавного элемента 3 соответствующую последовательность линейных 3D-изображений, отображающих последовательность смежных линейных участков соответствующей окружной части радиально наружной поверхности каркасного рукавного элемента. Общее изображение всей окружной части получают посредством комбинирования/объединения последовательности линейных изображений.

Каждое устройство 5 предпочтительно последовательно облучает вышеуказанную последовательность линейных участков линейным лазерным пучком 13 и получает соответствующую последовательность двумерных и матричных изображений, соответственно отображающих последовательность соответствующих участков радиально наружной поверхности, каждый из которых образует соответствующий линейный участок, при этом каждое двумерное и матричное изображение содержит соответствующую отраженную линию излучения лазера, которая отображает линейный лазерный пучок, отраженный соответствующим линейным участком поверхности.

Каждое устройство 5 предпочтительно идентифицирует соответствующую отраженную линию излучения лазера в пределах каждого двумерного и матричного изображения и выполняет обработку отраженной линии излучения лазера посредством триангуляции для получения соответствующего трехмерного изображения соответствующего линейного участка поверхности, содержащего информацию, относящуюся к профилю высот соответствующего линейного участка поверхности.

Как только будут получены два общих трехмерных изображения двух полных окружных частей, содержащих соответствующий край 6, блок 10 обработки данных обрабатывает их для обнаружения возможных дефектов бортов, таких как: асимметрия осевой длины концевых клапанов, загнутых вверх, неправильная осевая длина концевых клапанов, загнутых вверх, отверстия на концевых клапанах, загнутых вверх, и складки на концевых клапанах, загнутых вверх.

Указанная обработка базируется, например, на тенденции изменения - вдоль окружности каркасного рукавного элемента 3 - осевого расстояния sx, dx от краев до базовой плоскости. В случае, когда статистические данные по расстоянию, полученные вдоль окружности, являются аномальными, блок 10 обработки данных может передать предупредительный сигнал оператору, и каркасный рукавный элемент удаляют из производственной линии. Например, среднее значение расстояния dx или sx, определенное вдоль всей окружности, может отличаться от значения в технических требованиях на величину, превышающую по модулю пороговую величину. В конкретном примере, если зафиксирована пороговая величина, составляющая 2 мм, и среднее значение расстояния dx на 5 мм больше значения в технических требованиях, то есть на 3 мм больше пороговой величины, и среднее значение расстояния sx на 4 мм меньше указанного значения в технических требования, то есть на 2 мм меньше пороговой величины, существует возможность того, что произошло аксиальное смещение каркасного рукавного элемента относительно барабана.

Если, например, максимальное отклонение расстояния слишком большое, что, возможно, соответствует слишком большому стандартному отклонению, существует возможность того, что в слое возникло отверстие 20 (фиг.3A и 3B).

В качестве дополнительного примера блок 10 обработки данных может также обрабатывать трехмерные изображения для идентификации возможных объемов отсутствующего или избыточного материала по отношению к ожидаемой тенденции - вдоль окружности - для загнутого вверх конца борта для привлечения внимания к возможным складкам или отверстиям.

Как правило, после формирования бортов загнутые вверх, концевые клапаны подвергают прикатке.

Каркасный рукавный элемент, проконтролированный таким образом, передают на последующие операции изготовления шины, при этом среди них, как правило, предусмотрено наложение боковин поверх загнутых вверх, концевых клапанов в радиально наружном месте.

Реферат

Изобретение относится к способу контроля формирования бортов шин на линии по производству шин. Техническим результатом является обеспечение автоматического поиска множества видов дефектов бортов на производственной линии на всех изготавливаемых шинах без увеличения длительности изготовления. Технический результат достигается способом контроля формирования бортов (44) шин (39) на линии по производству шин, который включает размещение каркасного рукавного элемента (3), имеющего концевые клапаны (50), загнутые вверх вокруг соответствующих кольцевых удерживающих конструкций (43) для формирования соответствующих бортов (44), поворот каркасного рукавного элемента вокруг его оси (2а), получение изображения, отображающего окружную часть радиально наружной поверхности каркасного рукавного элемента (3), во время указанного поворота. При этом указанная окружная часть содержит соответствующие края (6) загнутых вверх концевых клапанов (50). Обработка указанного изображения для определения тенденции изменения - вдоль окружности - осевого расстояния (sx, dx) от каждого края до базовой плоскости (11) на каркасном рукавном элементе (3), ортогональной к указанной оси (2а). Обнаружение возможных дефектов бортов (44) в зависимости от указанной тенденции. 4 н. и 17 з.п. ф-лы, 4 ил.

Комментарии