Запорное устройство для трубопровода - RU2684460C2

Код документа: RU2684460C2

Чертежи

Описание

Изобретение относится к отрасли машиностроения, а именно к арматуростроению и может быть использовано в качестве запорной арматуры на трубопроводах АЭС, ТЭС, магистральных нефте- и газопроводах.

Известна шиберная задвижка [SU 517733, приоритет от 14.02.1975, опубликовано 16.06.1976] включающая: корпус, крышку, шибер, шток, привод. В корпусе установлены входной и выходной патрубки с подвижными седлами, принудительно уплотняемыми на ее рабочей поверхности. Подвижные седла соединены с патрубками подвижным соединением, с использованием уплотнительных элементов, обеспечивающих его герметичность. В месте подвижного сопряжения «шпиндель - отверстие в крышке» установлен сальниковый узел. Шпиндель приводится в движение посредством приводного устройства. На шибере по обеим сторонам в плоскостях, параллельных оси проходного сечения жестко установлены две рамки, а на поверхности седел выполнены пазы, в которых расположены продольные стороны рамок, перемещаемые в пазах седел своей передней частью и заклиниваемые в них в обоих крайних положениях.

Недостатком известной конструкции [SU 517733, приоритет от 14.02.1975, опубликовано 16.06.1976] является ее сложность и невысокая долговечность. В известной конструкции отсутствуют направляющие для движения шибера, в результате чего при «открытии-закрытии» задвижки будет происходить колебательное движение шибера вместе со связанными через рамки подвижными седлами, что приведет к преждевременному выходу из строя уплотнительных элементов подвижного соединения седел с патрубками и появлению дополнительных динамических нагрузок на шпиндель и связанный с ним привод. Кроме того, в результате износа контактирующих поверхностей рамок шибера и пазов подвижных седел может произойти потеря герметичности перекрытия потока рабочей среды.

Известна прямоточная задвижка [SU 394614, приоритет от 18.01.1971, опубликовано 22.08.1973] содержащая плоский шибер в котором встроена плашка, постоянно прижимаемая пружиной к уплотнительным поверхностям седел входного и выходного патрубков. Плашка выполнена в виде дифференциального поршня, меньшая рабочая поверхность которого связана с входной полостью задвижки через отверстие в шибере, а большая рабочая поверхность соединена с выходной полостью задвижки каналом в теле плашки. По бокам плоского шибера выполнены два ряда канавок с шариками, распределяющими усилия, передаваемые на шибер. В корпусе напротив двух рядов шариков шибера сделаны соответствующие беговые дорожки, выполняющие роль направляющих для движения шибера.

Недостатком известной конструкции [SU 394614, приоритет от 18.01.1971, опубликовано 22.08.1973] является ее сложность и износ беговых дорожек, выполняющих роль направляющих, кроме того, при нахождении рабочей среды во внутренней полости задвижки будет происходить заиливание шариков и беговых дорожек, что может привести к заклиниванию шибера в промежуточном положении. Наличие встроенной в шибер плашки существенно усложняет конструкцию и снижает ее технологичность.

Наиболее близкой по существенным признакам к конструкции предлагаемого устройства и взятой за прототип является известная конструкция [RU 2342579, приоритет от 18.12.2006, опубликовано 27.12.2008] шиберной задвижки, включающая корпус с подшиберным пространством, крышку с сальниковым узлом, входной и выходной патрубки, уплотнительные седла, подъемный шибер со сквозным проходным отверстием, направляющие пластины для шибера, шток, соединяющий шибер с приводом. Направляющие пластины выполнены заодно с уплотнительными седлами и снабжены уплотнительными поверхностями для шибера.

Недостатком известной конструкции [RU 2342579, приоритет от 18.12.2006, опубликовано 27.12.2008] является повышенный износ сопряженных поверхностей соединения «шибер-седло», происходящий при движении шибера из положения задвижки «открыто» в «закрыто» и обратно.

Технический результат предлагаемого устройства заключается в снижении интенсивности износа сопрягаемых поверхностей подъемного шибера и уплотнительных седел и как следствие в повышении срока службы, а также снижении нагрузки на привод.

Достигается технический результат тем, что в торцевых поверхностях, ориентированных в сторону подъемного шибера, уплотнительных седел входного и выходного патрубков выполнены каналы, связанные напорной гидролинией с гидронасосом, причем гидронасос помещен в бак, внутреннее пространство которого посредством двух питательных гидролиний связано с внутренним пространством входного и выходного патрубков, а в каждой питательной гидролинии бака установлен датчик давления рабочей среды и обратный клапан, при этом обратные клапаны установлены таким образом, чтобы свободное движение рабочей среды осуществлялось в направлении от патрубка к баку, и предотвращалось ее движение в обратном направлении, в напорную гидролинию установлен гидрораспределитель, который обеспечивает подачу рабочей среды гидронасосом из бака в каналы одного из уплотнительных седел входного и выходного патрубков туда, где действует наименьшее давление, в напорной гидролинии после гидронасоса установлен предохранительный клапан.

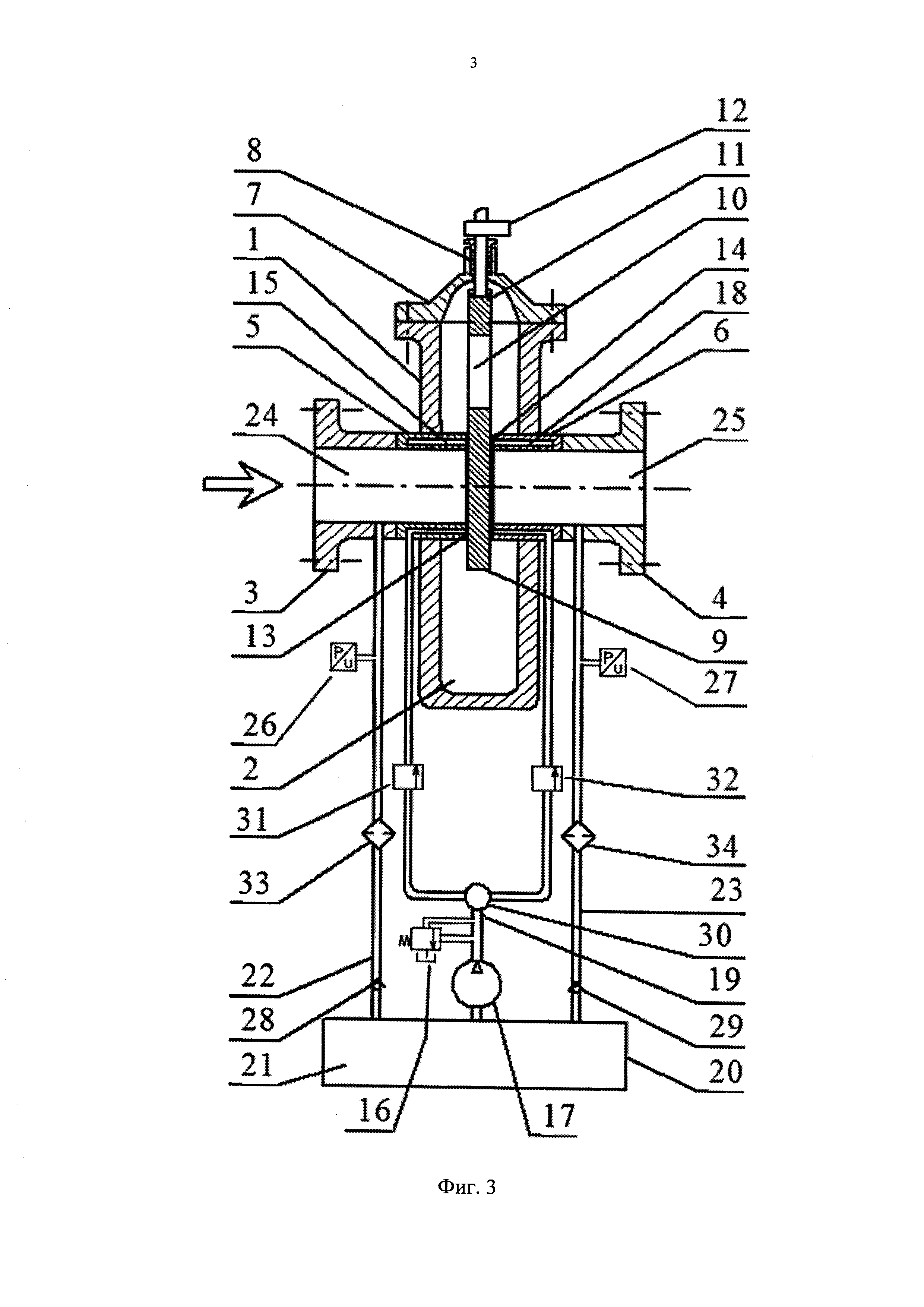

На фиг. 1 представлено изобретение в продольном разрезе в положении «открыто». На фиг. 2 представлено изобретение в продольном разрезе в положении «закрыто». Изобретение относится к механизмам двухстороннего действия, на фиг. 1, фиг. 2 направление потока рабочей среды указано стрелкой. На фиг. 3 представлено изобретение с установленными в питательных гидролиниях фильтрами.

Изобретение включает корпус 1, с подшиберным пространством 2, входной 3 и выходной 4 патрубки с уплотнительными седлами 5, 6, соответственно, крышку 7 с сальниковым узлом 8, подъемный шибер 9 со сквозным проходным отверстием 10, шток 11, связывающий подъемный шибер 9 с приводом 12.

В торцевой поверхности 13 уплотнительного седела 5 входного патрубка 3 выполнены сообщающиеся между собой каналы 15, связанные напорной гидролинией 19 с гидронасосом 17.

В торцевой поверхности 14 уплотнительного седела 6 выходного патрубка 4 выполнены сообщающиеся между собой каналы 18, связанные напорной гидролинией 19 с гидронасосом 17.

Гидронасос 17 помещен в бак 20 внутреннее пространство 21 которого посредством двух питательных гидролиний 22, 23 связано с внутренним пространством 24, 25, соответственно, входного 3 и выходного 4 патрубков. В каждой из питательных гидролиний 22, 23 бака 20 установлено по датчику давления 26, 27 рабочей среды и по обратному клапану 28, 29. Обратные клапаны 28, 29 установлены таким образом, чтобы свободное движение рабочей среды осуществлялось в направлении от патрубков 3, 4 к баку 20, и предотвращалось ее движение в обратном направлении. В напорную гидролинию 19 встроен гидрораспределитель 30, который обеспечивает подачу рабочей среды гидронасосом 17 из бака 20 в один из каналов 15, 18 уплотнительных седел 5, 6 входного 3 и выходного 4 патрубков, а именно в тот который располагается со стороны патрубка во внутреннем пространстве которого действует меньшее давление (согласно фиг. 1, фиг. 2 внутреннее пространство 25). В напорной гидролинии 19 на участке между гидронасосом 17 и гидрораспределитем 30 установлен предохранительный клапан 16, который защищает напорную гидролинию 19 от возникновения чрезмерно большого давления.

Работает предлагаемое изобретение следующим образом. При нахождении устройства в положении «открыто» подъемный шибер 9 находится в нижнем положении, располагаясь в подшиберном пространстве 2, таким образом, что сквозное проходное отверстие 10 подъемного шибера 9 находится напротив входного 3 и выходного 4 патрубков. Рабочая среда по питательным гидролиниям 22, 23 из входного 3 и выходного 4 патрубков поступает в бак 20. При этом обратные клапаны 28, 29, установленные в питательных гидролиниях 22, 23, будут препятствовать обратному току рабочей среды из бака 20 во внутренние пространства 24, 25, соответственно, входного 3 и выходного 4 патрубков.

При необходимости перекрытия потока рабочей среды, транспортируемой по трубопроводу через изобретение, привод 12 через шток 11 обеспечивает поступательное движение подъемного шибера 9 вверх.

При включении привода 12 и движении подъемного шибера 9 производится включение гидронасоса 17, который обеспечивает подачу рабочей среды из бака 20 по напорной гидролинии 19 в каналы 15, 18 уплотнительных седел 5, 6 входного 3 и выходного 4 патрубков. В результате чего обеспечивается смазывание поверхностей сопряжения подъемного шибера 9 и уплотнительных седел 5, 6.

По мере перекрытия потока рабочей среды ее давление во внутреннем пространстве 25 выходного 4 патрубка будет снижаться по сравнению с давлением во внутреннем пространстве 24 входного патрубка 3. При изменении давления в питательных гидролиниях 22, 23, связанных с внутренними пространствами 24, 25 входного 3 и выходного 4 патрубков, закрывается один из обратных клапанов 28, 29 той из питательных гидролиний 22, 23, в которой будет действовать давление меньшее, чем в другой гидролинии и в баке 20, а именно обратный клапан 29 питательной гидролинии 23, связанной с внутренним пространством 25 выходного патрубка 4. В результате при нахождении подъемного шибера 9 в положении «закрыто», обеспечится герметизация внутреннего пространства 25 выходного патрубка 4 от рабочей среды, находящейся в баке 20.

При включении привода 12 производится включение гидронасоса 17, и тем самым обеспечивается подача рабочей среды из бака 20 в напорную гидролинию 19. Предлагаемое изобретение работает по одному из двух следующих вариантов исполнения.

Согласно первого варианта управляющий сигнал подается одновременно на привод 12 и гидронасос 17, обеспечивая их одновременное включение и выключение. Согласно второго варианта исполнения управляющий сигнал при включении подается сначала на гидронасос 17, а затем с некоторой задержкой на привод 12. Второй вариант исполнения является предпочтительным так, как согласно нему движение подъемного шибера 9 произойдет только после того, как к сопряженным поверхностям подъемного шибера 9 и уплотнительных седел 5, 6 будет подана рабочая среда, выполняющая роль смазки, под давлением из бака 20 по напорной гидролинии 19 через каналы 15, 18, что будет способствовать снижению интенсивности износа сопрягаемых поверхностей подъемного шибера 9 и уплотнительных седел 15, 18 в начальный момент времени движения подъемного шибера 9.

В питательных гидролиниях 22, 23 бака 20 установлены датчики давления 26, 27, позволяющие определить давление во внутренних пространствах 24, 25 и управляющих работой гидрораспределителя 30, установленного в напорной гидролинии 19. Если показания датчиков соизмеримы и гидронасос 17 включен, то рабочая среда подается в оба канала 15, 18. Если гидронасос 17 выключен, то части напорной гидролинии 19, соединенные с каналами 15, 18, изолируются от бака 20 с помощью самого гидрораспределителя 30 или дополнительными клапанами 31, 32 (фиг. 3). Если показания датчиков давления 26, 27 различаются, то рабочая среда подается в один из каналов 15, 18 со стороны, где во внутреннем пространстве 24, 25 действует меньшее давление. При направлении потока рабочей среды слева на право (фиг. 1 и фиг. 2), гидрораспределитель 30, встроенный в напорную гидролинию 19 обеспечит движение рабочей среды по той части напорной гидролинии, которая связана с каналами 18 уплотнительного седла 6 выходного патрубка 4. В результате рабочая среда из бака 20 будет подаваться под давлением в зону сопряжения подъемного шибера 9 и торцевой поверхности 14 уплотнительного седла 6 выходного патрубка 4. При этом подаваемая под давлением по каналам 18 уплотнительного седла 6 выходного патрубка 4 рабочая среда будет выполнять роль смазочного материала и снижать интенсивность износа сопрягаемых поверхностей подъемного шибера 9, прижимаемого потоком рабочей среды, действующим со стороны входного патрубка 3, к торцевой поверхности уплотнительного седла 6 выходного патрубка 4.

При возникновении чрезмерно большого давления в напорной гидролинии 19 предохранительный клапан 16, встроенный в напорную гидролинию 19 на участке между гидронасосом 17 и гидрораспрделитем 30, обеспечит снижение этого давления до допускаемого значения.

Изобретение дополнительно может оснащаться фильтрами 33, 34, установленными в питательных гидролиниях 22, 23 (фиг. 3), которые будут обеспечивать очистку рабочей среды, проходящей через них, от инородных частиц.

Предлагаемое изобретение обладает высоким сроком службы благодаря снижению интенсивности износа сопрягаемых плоских рабочих поверхностей 21, 22 подъемного шибера 9 и уплотнительных седел 5, 6 входного 3 и выходного 4 патрубков за счет снижения коэффициента трения между ними путем принудительной подачи в зону трения рабочей среды, выполняющей роль смазки.

Реферат

Изобретение относится к арматуростроению и может быть использовано в качестве запорной арматуры на трубопроводах АЭС, ТЭС, магистральных нефте- и газопроводах. В запорном устройстве для трубопровода снижение интенсивности износа сопрягаемых плоских рабочих поверхностей подъемного шибера и уплотнительных седел достигается за счет того, что в зону сопряжения рабочих поверхностей подъемного шибера и уплотнительных седел входного и выходного патрубков подается под давлением рабочая среда, выполняющая роль смазки. 3 ил.

Комментарии