Бутилкаучук, способ его получения; резиновое изделие, композиция и ее применение; внутренняя оболочка шины, камера и диафрагма для вулканизации - RU2718909C1

Код документа: RU2718909C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к бутилкаучуку, способу его получения и применению, и галогенированному бутилкаучуку и его применению, и также к композиции и резиновому изделию на основе бутилкаучука и/или галогенированного бутилкаучука. Настоящее изобретение также относится к внутренней оболочке автомобильной шины, камере шины и диафрагме для вулканизации, полученной из бутилкаучука и/или галогенированного бутилкаучука.

Уровень техники

Бутилкаучук известен уже более 60 лет с момента начала его применения в качестве товара широкого потребления. Благодаря его превосходим свойствам воздухонепроницаемости, демпфирующим свойствам, стойкости к тепловому старению, озоностойкости и стойкости к атмосферным воздействиям и т.д., бутилкаучук стал одной из наиболее важных разновидностей синтетического каучука. В результате различных режимов производственного процесса, используемых различными производителями для получения бутилкаучука, качество промышленно выпускаемых продуктов из бутилкаучука отличается, особенно в отношении технологических и эксплуатационных свойств, и различия между товарами различных производителей являются очевидными.

В течение длительного времени исследователи работали над улучшением технологических и эксплуатационных свойств бутилкаучука. Результаты исследований показывают, что технологические и эксплуатационные свойства бутилкаучука фактически имеют очень важную взаимосвязь с молекулярной массой и молекулярно-массовым распределением. Когда получают бутилкаучук, помимо обеспечения достаточной среднемассовой молекулярной массы, необходимо поддерживать надлежащий баланс долей с высокой и низкой молекулярной массой, где доля с высокой молекулярной массой позволяет получить достаточную прочность сырой смеси, а доля с низкой молекулярной массой позволяет гарантировать определенную скорость релаксации напряжений.

Способ улучшения технологических свойств бутилкаучука главным образом предназначен для улучшения молекулярной массы и молекулярно-массового распределения бутилкаучука.

В US 3780002 используют галогенид металла группы II или группы III Периодической таблицы элементов и тетрагалогенид металла Периодической таблицы элементов для образования композиционного инициатора, такого как композит AlCl3 и TiCl4, или композит AlCl3 и SnCl4, так что каждый катализатор может независимо инициировать катионную полимеризацию, и синтезируют бутилкаучук с показателем молекулярно-массового распределения Mw/Mn, составляющим 5,0 или более, в традиционных условиях полимеризации бутилкаучука.

В US 5194538 раскрывают комплексное применение катализаторов с различным количеством функциональных групп, то есть в традиционную систему инициирования бутилкаучука H2O/AlCl3 дополнительно добавляют соединение, содержащее 2-4 гидроксильные группы, и в результате получают бутиловый полимер, обладающий бимодальным молекулярно-массовым распределением.

В US 20030166809 систему инициирования активируют и модифицируют посредством добавления небольшого количества активатора алюмоксана в смешанную систему хлорида диалкилалюминия и дихлорида моноалкилалюминия, и посредством изменения количества алюмоксана может быть получен бутилкаучук с различным молекулярно-массовым распределением.

В CN 1966537 A добавляют вспомогательные вещества, например, такие соединения, как спирты, фенолы, амины или пиридины, амиды, карбоксилаты или кетоны или т.п., в систему суспензионной полимеризации с H2O/AlCl3 в качестве системы инициирования, систему композиционного инициирования формируют после реакции старения с AlCl3, и посредством регулирования отношения вспомогательного вещества в AlCl3 молекулярную массу и молекулярно-массовое распределение бутилкаучука можно регулировать в пределах определенного диапазона.

Бутилкаучук широко применяют при изготовлении камеры автомобильной шины, внутренней оболочки и диафрагмы для вулканизации и т.п. Требования к свойствам бутилкаучука также являются различными для различных областей применения. Бутилкаучук для камеры должен обладать хорошей термической стойкостью, эластичностью и небольшой остаточной деформацией, при обладании хорошей воздухонепроницаемостью. Основной функцией внутренней оболочки является предотвращение утечки газа, поэтому каучуковый материал внутренней оболочки должен обладать хорошей воздухонепроницаемостью и низким коэффициентом газопроницаемости. Диафрагму для вулканизации используют для отделения среды вулканизации от внутренней поверхности невулканизированной шины, когда вулканизируют наружную шину автомобиля, и для передачи тепла и давления на внутреннюю поверхность невулканизированной шины, и качество диафрагмы для вулканизации связано с качеством наружной шины и производственными затратами на шину, где основным показателем для оценки качества диафрагмы для вулканизации является срок службы диафрагмы для вулканизации, то есть количество применений, при котором надежно обеспечивают качество наружной шины, и один цикл на вулканизацию (т.е. одна шина на вулканизацию) считают за однократное применение. В настоящее время существуют различные марки бутилкаучука для камер, внутренних оболочек и диафрагм для вулканизации.

Хотя был достигнут некоторый прогресс в улучшении технологических свойств бутилкаучука, был разработан бутилкаучук соответствующего торгового наименования для различных областей применения бутилкаучука, все еще существует потребность в разработке нового типа бутилкаучука для получения улучшенных технологических свойств и более комплексных эксплуатационных свойств.

Описание изобретения

Целью настоящего изобретения является обеспечение бутилкаучука, который обладает улучшенными технологическими свойствами, а соответствующий продукт обладает превосходной размерной стабильностью и более комплексными эксплуатационными свойствами.

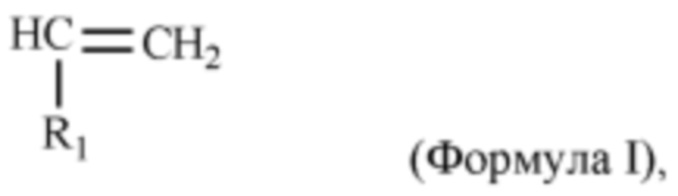

В соответствии с первым аспектом изобретения, в настоящем изобретении обеспечивают бутилкаучук, включающий структурное звено, полученное из изобутилена, структурное звено, полученное из сопряженного диена, и возможно структурное звено, полученное из арилолефина, где по меньшей мере часть сопряженного диена является изопреном, и арилолефин выбран из группы, состоящей из соединений, представленных формулой I,

где в формуле I R1 является арильной группой С6-С20;

в бутилкаучуке часть структурного звена, полученного из сопряженного диена, используют в качестве места прививки, так что часть молекулярной цепи бутилкаучука является привитой цепью, а оставшаяся часть молекулярной цепи бутилкаучука является линейной цепью;

пиковая молекулярная масса бутилкаучука составляет от 0,9 миллионов до 2,6 миллионов, и содержание бутилкаучука, у которого Log (MW) больше или равно 6, составляет от 30 до 80 масс. %.

В соответствии со вторым аспектом настоящего изобретения, в настоящем изобретении обеспечивают способ получения бутилкаучука, включающий стадию приведения изобутилена и изопрена в контакт по меньшей мере с одним агентом прививки по меньшей мере в одном разбавителе в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одного соединения, способного поставлять протоны, в условиях катионной полимеризации, где количество агента прививки составляет от 0,01 до 3 масс. % от массы изобутилена,

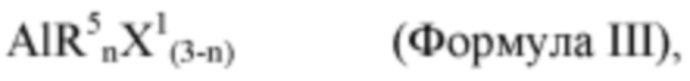

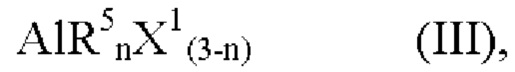

кислоту Льюиса выбирают из группы, состоящей из соединения, представленного формулой III,

где в формуле III R5, присутствующие в общем количестве n, являются одинаковыми или различными, и каждый R5 является алкильной группой C1-C8; X1, присутствующие в общем количестве 3-n, являются одинаковыми или различными, и каждый X1 выбирают из группы, состоящей из галогеновых групп; n составляет 1, 2 или 3;

соединение, способное поставлять протоны, выбирают из группы, состоящей из протонных кислот.

В соответствии третьим аспектом изобретения, в настоящем изобретением обеспечивают бутилкаучук, полученный способом согласно второму аспекту настоящего изобретения.

В соответствии с четвертым аспектом настоящего изобретения, в настоящем изобретении обеспечивают галогенированный бутилкаучук, включающий каучуковую матрицу и элементарные галогены, связанные каучуковой матрицей, где каучуковая матрица представляет собой бутилкаучук согласно первому аспекту или третьему аспекту настоящего изобретения.

В соответствии с пятым аспектом настоящего изобретения, в настоящем изобретении обеспечивают композицию, включающую бутилкаучук и/или галогенированный бутилкаучук, вулканизирующий агент и возможно по меньшей мере одно вспомогательное вещество, где вспомогательное вещество выбрано из группы, состоящей из ускорителя вулканизации и сажи, бутилкаучук является бутилкаучуком согласно первому аспекту или третьему аспекту настоящего изобретения, и галогенированный бутилкаучук является галогенированным бутилкаучуком согласно четвертому аспекту настоящего изобретения.

В соответствии с шестым аспектом настоящего изобретения, в настоящем изобретении обеспечивают резиновое изделие, полученное посредством вулканизации композиции согласно пятому аспекту изобретения.

В соответствии с седьмым аспектом настоящего изобретения, в настоящем изобретении обеспечивают применение бутилкаучука по первому аспекту или третьему аспекту изобретения, галогенированного бутилкаучука по четвертому аспекту, композиции по пятому аспекту или резинового изделия по шестому аспекту для изготовления внутренней оболочки автомобильной шины, камеры автомобильной шины и диафрагмы для вулканизации.

В соответствии с восьмым аспектом настоящего изобретения, в настоящем изобретении обеспечивают внутреннюю оболочку автомобильной шины, полученную из галогенированного бутилкаучука по четвертому аспекту изобретения, композиции по пятому аспекту настоящего изобретения или резинового изделия по шестому аспекту настоящего изобретения.

В соответствии с девятым аспектом изобретения, в изобретении обеспечивают камеру автомобильной шины, полученную из бутилкаучука по первому аспекту или третьему аспекту настоящего изобретения, галогенированного бутилкаучука по четвертому аспекту настоящего изобретения, композиции по пятому аспекту настоящего изобретения или резинового изделия по шестому аспекту настоящего изобретения.

В соответствии с десятым аспектом настоящего изобретения, в настоящем изобретении обеспечивают диафрагму для вулканизации, полученную из бутилкаучука по первому аспекту или третьему аспекту настоящего изобретения, композиции по пятому аспекту настоящего изобретения или резинового изделия по шестому аспекту настоящего изобретения.

По сравнению с бутилкаучуком, известным в технике, бутилкаучук в соответствии с настоящим изобретением обладает следующими преимуществами:

(1) по сравнению с промышленно выпускаемым бутилкаучуком, бутилкаучук в соответствии с настоящим изобретением обладает улучшенными обрабатываемостью и технологическими свойствами в смеси, позволяет эффективно снизить потребление энергии в процессе обработки и вымешивания и обеспечивает более однородное распределение наполнителя;

(2) бутилкаучук в соответствии с настоящим изобретением обладает более низкой сдвиговой вязкостью и более низкой степенью разбухания при экструзии, позволяет получить улучшенную текучесть при обработке и более высокую размерную стабильность изделия, и он лучше подходит для способа инжекционного формования, и полученное изделие обладает улучшенной размерной стабильностью;

(3) бутилкаучук в соответствии с настоящим изобретением обладает улучшенными комплексными механическими свойствами, в частности, более высокой прочностью на раздир, и

(4) бутилкаучук в соответствии с настоящим изобретением обладает хорошей воздухонепроницаемостью.

Бутилкаучук в соответствии с настоящим изобретением обладает комплексными эксплуатационными свойствами и подходит для получения внутренней оболочки автомобильной шины, камеры автомобильной шины и диафрагмы для вулканизации и, в частности, походит для получения диафрагмы для вулканизации.

Краткое описание чертежей

Чертежи предназначены для обеспечения дальнейшего понимания изобретения и составляют часть описания для объяснения изобретения в сочетании с последующими подробными примерами, но не для ограничения изобретения.

На Фиг. 1 представлена хроматограмма, полученная методом гель-проникающей хроматографии бутилкаучука, полученного в примере 2.

На Фиг. 2 представлена хроматограмма, полученная методом гель-проникающей хроматографии бутилкаучука, полученного в примере 4.

На Фиг. 3 представлена хроматограмма, полученная методом гель-проникающей хроматографии бутилкаучука, полученного в примере 6.

На Фиг. 4 представлен график зависимости степени разбухания при экструзии от скорости сдвига при температуре 100°С резиновых смесей, полученных из бутилкаучуков по примерам 2 и 6, а также по сравнительным примерам 1 и 2.

На Фиг. 5 представлен график зависимости степени разбухания при экструзии от скорости сдвига при температуре 100°С бутилкаучуков, полученных в примерах 15 и 16, а также в сравнительном примере 5.

Подробное описание воплощений

Далее более подробно описаны конкретные воплощения настоящего изобретения. Следует понимать, что конкретные воплощения, описанные в данном документе, предназначены только для иллюстрации и толкования описания настоящего изобретения и не предназначены для ограничения настоящего изобретения.

Пределы и любые значения диапазонов, раскрытых в данном документе, не ограничены точным диапазоном или значением, и такие диапазоны или значения следует понимать как включающие значения, близкие к диапазонам или значениям. Для численных диапазонов предельные значения различных диапазонов могут быть объединены с получением одного или более новых численных диапазонов, предельные значения различных диапазонов могут быть объединены с отдельно взятыми значениями с получением одного или более численных диапазонов, и отдельно взятые значения могут быть объединены с получением одного или более новых численных диапазонов, и новые численные диапазоны следует рассматривать как конкретно раскрытые в данном документе. В настоящем изобретении термин «по меньшей мере один» означает один, или два, или более. В настоящем изобретении термин «возможно» означает «с или без», «включающий или не включающий».

В соответствии с первым аспектом настоящего изобретения, в настоящем изобретении обеспечивают бутилкаучук, включающий структурное звено, полученное из изобутилена, структурное звено, полученное из сопряженного диена, и возможно структурное звено, полученное из арилолефина, где по меньшей мере часть сопряженного диена является изопреном.

В настоящем изобретении термин «структурное звено, полученное из изобутилена», означает, что структурное звено образовано изобутиленом, и по сравнению с изобутиленом, структурное звено содержит такие же атомы и количество атомов, за исключением изменения электронной структуры; термин «структурное звено, полученное из сопряженного диена», означает, что структурное звено образовано сопряженным диеном, и по сравнению с сопряженным диеном, структурное звено содержит такие же атомы и количество атомов, за исключением изменения электронной структуры; термин «структурное звено, полученное из арилолефина», означает, что структурное звено образовано из арилолефина, и по сравнению с арилолефином структурное звено содержит такие же атомы и количество атомов, за исключением изменения электронной структуры.

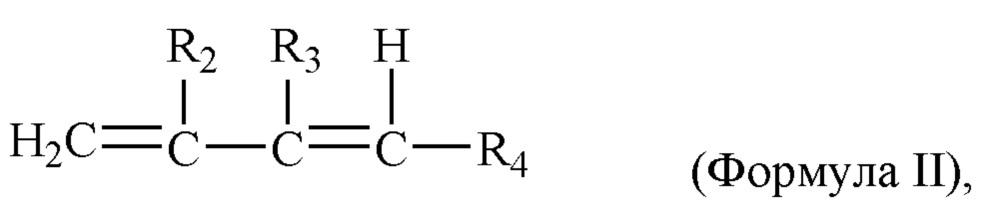

В бутилкаучуке по первому аспекту настоящего изобретения сопряженный диен является соединением, содержащим сопряженную двойную связь в молекулярной структуре. Предпочтительно сопряженный диен выбран из группы, состоящей из соединений, представленных формулой II,

где в формуле II R2, R3 и R4 являются одинаковыми или различными и каждый из них выбран из группы, состоящей из водорода и линейной или разветвленной алкильной группы С1-С5.

Конкретные примеры сопряженного диена могут включать, но не ограничены ими, бутадиен и/или изопрен.

В бутилкаучуке по первому аспекту настоящего изобретения арилолефин является веществом, в котором по меньшей мере один атом водорода в олефине заменен арильной группой. Более конкретно, арилолефин может быть соединением, представленным формулой I:

где в формуле I R1 является арильной группой С6-С20, более конкретно, выбранной из группы, состоящей из фенила, о-толила, м-толила, п-толила, о-этилфенила, м-этилфенила, п-этилфенила, о-трет-бутилфенила, м-трет-бутилфенила, п-трет-бутилфенила, п-додецилфенила, 2,4-ди-н-бутилфенила, п-н-пропилфенила и 2,4-диэтилфенила.

Конкретные примеры арилолефина могут включать, но не ограничены перечисленным, один, или два, или более из стирола, 2-метилстирола, 4-метилстирола, 4-трет-бутилстирола, 4-этилстирола, 3,5-диэтилстирола, 3,5-ди-н-бутилстирола, 4-н-пропилстирола и 4-додецилстирола.

Предпочтительно, арилолефин представляет собой стирол.

Бутилкаучук по первому аспекту настоящего изобретения включает структурное звено, полученное из сопряженного диена, и по меньшей мере часть сопряженного диена является изопреном. Структурное звено является структурным звеном, содержащим углерод-углеродную двойную связь, и бутилкаучук может быть модифицирован посредством углерод-углеродной двойной связи в структурном звене, благодаря чему улучшают свойства бутилкаучука и/или придают бутилкаучуку новые свойства. Например, в бутилкаучук может быть введен атом галогена с использованием углерод-углеродной двойной связи, чтобы получить галогенированный бутилкаучук.

В бутилкаучуке по первому аспекту настоящего изобретения содержание структурного звена, полученного из сопряженного диена, может быть выбрано в зависимости от конкретного применения бутилкаучука. В одном воплощении содержание структурного звена, полученного из сопряженного диена, в бутилкаучуке может составлять от 0,5 до 2,5 мольн. %, например, 0,5 мольн. %; 0,6 мольн. %; 0,7 мольн. %; 0,8 мольн. %; 0,9 мольн. %; 1,0 мольн. %; 1,1 мольн. %; 1,2 мольн. %; 1,3 мольн. %; 1,4 мольн. %%; 1,5 мольн. %; 1,6 мольн. %; 1,7 мольн. %; 1,8 мольн. %; 1,9 мольн. %; 2,0 мольн. %; 2,1 мольн. %; 2,2 мольн. %; 2,3 мольн. %; 2,4 мольн. % или 2,5 мольн. %. Предпочтительно содержание структурного звена, полученного из сопряженного диена, в бутилкаучуке составляет от 0,8 до 2 мольн. %. Более предпочтительно содержание структурного звена, полученного из сопряженного диена, в бутилкаучуке составляет от 1 до 1,8 мольн. %. В данном воплощении структурное звено, полученное из сопряженного диена, может быть структурным звеном, полученным из изопрена или может быть комбинацией структурного звена, полученного из изопрена, и структурного звена, полученного из сопряженного диена, отличного от изопрена, такого как бутадиен. В общем, в бутилкаучуке по первому аспекту настоящего изобретения содержание структурного звена, полученного из изопрена, может составлять от 0,5 до 2,5 моль, например, 0,5 мольн. %; 0,6 мольн. %; 0,7 мольн. %; 0,8 мольн. %; 0,9 мольн. %; 1 мольн. %; 1,1 мольн. %; 1,2 мольн. %; 1,3 мольн. %; 1,4 мольн. %; 1,5 мольн. %; 1,6 мольн. %; 1,7 мольн. %; 1,8 мольн. %; 1,9 мольн. %; 2 мольн. %; 2,1 мольн. %; 2,2 мольн. %; 2,3 мольн. %; 2,4 мольн. % или 2,5 мольн. %. Предпочтительно в бутилкаучуке по первому аспекту настоящего изобретения содержание структурного звена, полученного из изопрена, составляет от 0,8 до 2 мольн. %. Более предпочтительно в бутилкаучуке по первому аспекту настоящего изобретения содержание структурного звена, полученного из изопрена, составляет от 1 до 1,8 мольн. %. В частности, бутилкаучук в соответствии с этим воплощением подходит для получения камеры автомобильной шины и/или диафрагмы для вулканизации. В настоящем изобретении содержание структурного звена, полученного из сопряженного диена, и содержание структурного звена, полученного из изопрена, в бутилкаучуке измеряют с помощью ядерной магнитно-резонансной спектроскопии на ядрах 1H (Н-ЯМР-спектроскопия).

Бутилкаучук в соответствии с первым аспектом настоящего изобретения может включать структурное звено, полученное из арилолефина, или не включать структурное звено, полученное из арилолефина. В предпочтительном воплощении бутилкаучук содержит структурное звено, полученное из арилолефина. В предпочтительном воплощении, исходя из общего количества бутилкаучука, содержание структурного звена, полученного из арилолефина, может составлять от 0,01 до 3 мольн. %, например, 0,01 мольн. %; 0,02 мольн. %; 0,03 мольн. %; 0,04 мольн. %; 0,05 мольн. %; 0,06 мольн. %; 0,07 мольн. %; 0,08 мольн. %; 0,09 мольн. %; 0,1 мольн. %; 0,2 мольн. %; 0,3 мольн. %; 0,4 мольн. %; 0,5 мольн. %; 0,6 мольн. %; 0,7 моль %; 0,8 мольн. %; 0,9 мольн. %; 1 мольн. %; 1,1 мольн. %; 1,2 мольн. %; 1,3 мольн. %; 1,4 мольн. %; 1,5 мольн. %; 1,6 мольн. %; 1,7 мольн. %; 1,8 мольн. %; 1,9 мольн. %; 2 мольн. %; 2,1 мольн. %; 2,2 мольн. %; 2,3 мольн. %; 2,4 мольн. %; 2,5 мольн. %; 2,6 мольн. %; 2,7 мольн. %; 2,8 мольн. %; 2,9 мольн. % или 3 мольн. %. Предпочтительно содержание структурного звена, полученного из арилолефина, составляет от 0,05 до 2,8 мольн. %, исходя из общего количества бутилкаучука. В более предпочтительном воплощении, исходя из общего количества бутилкаучука, содержание структурного звена, полученного из арилолефина, составляет от 0,01 до 1 мольн. %, предпочтительно от 0,05 до 0,6 мольн. %, более предпочтительно от 0,1 до 0,5 мольн. %. В настоящем изобретении содержание структурного звена, полученного из арилолефина, в бутилкаучуке, измеряют с помощью ядерной магнитно-резонансной спектроскопии на ядрах 1H.

В бутилкаучуке по первому аспекту настоящего изобретения часть структурного звена, полученного из сопряженного диена, служит в качестве места прививки, так что часть молекулярной цепи бутилкаучука является привитой цепью. Привитая цепь включает основную цепь и ответвление, соединенное с местом прививки на основной цепи.

Основная цепь привитой цепи содержит структурное звено, полученное из сопряженного диена, и возможно структурное звено, полученное из арилолефина. Место прививки в привитой цепи для соединения основной цепи с ветвью обычно представляет собой углерод-углеродную двойную связь в структурном звене, полученном посредством 1,2-полимеризации и/или 3,4-полимеризации сопряженного диена. В основной цепи привитой цепи сопряженный диен может быть сопряженным диеном, как описано выше. Предпочтительно в основной цепи привитой цепи сопряженный диен предпочтительно является бутадиеном и/или изопреном.

В предпочтительном воплощении основная цепь привитой цепи включает структурное звено, полученное из сопряженного диена, и структурное звено, полученное из арилолефина. В более предпочтительном воплощении основная цепь привитой цепи включает структурное звено, полученное из сопряженного диена, и структурное звено, полученное из стирола.

Когда основная цепь привитой цепи содержит структурное звено, полученное из сопряженного диена, и структурное звено, полученное из арилолефина, структурное звено, полученное из сопряженного диена, и структурное звено, полученное из арилолефина, могут быть распределены статистически или в форме блока, и это не ограничено особым образом.

В предпочтительном воплощении основная цепь привитой цепи получена из бутадиен-стирольного сополимера и изопрен-стирольного сополимера. Как бутадиен-стирольный сополимер, так и изопрен-стирольный сополимер может быть статистическим сополимером или блочным сополимером, и также может представлять собой смесь статистического сополимера или блочного сополимера, и это не ограничено особым образом.

Ветвь привитой цепи обычно содержит структурное звено, полученное из изобутилена, и структурное звено, полученное из изопрена.

В бутилкаучуке по первому аспекту настоящего изобретения оставшаяся молекулярная цепь обычно является линейной цепью. Линейная цепь содержит структурное звено, полученное из изобутилена, и структурное звено, полученное из изопрена.

По сравнению с промышленно выпускаемым бутилкаучуком, бутилкаучук по первому аспекту настоящего изобретения имеет более высокое содержание компонентов с высокой молекулярной массой. В общем, в бутилкаучуке по первому аспекту настоящего изобретения содержание полимера, log (MW) которого больше или равен 6, составляет от 30 до 80 масс. %, например, 30 масс. %, 31 масс. %, 32 масс. %, 33 масс. %, 34 масс. %, 35 масс. %, 36 масс. %, 37 масс. %, 38 масс. %, 39 масс. %, 40 масс. %, 41 масс. %, 42 масс. %, 43 масс. %, 44 масс. %, 45 масс. %, 46 масс. %, 47 масс. %, 48 масс. %, 49 масс. %, 50 масс. %, 51 масс. %, 52 масс. %, 53 масс. %, 54 масс. %, 55 масс. %, 56 масс. %, 57 масс. %, 58 масс. %, 59 масс. %, 60 масс. %, 61 масс. %, 62 масс. %, 63 масс. % 64 масс. %, 65 масс. %, 66 масс. %, 67 масс. %, 68 масс. %, 69 масс. %, 70 масс. % 71 масс. %, 72 масс. %, 73 масс. %, 74 масс. %, 75 масс. %, 76 масс. %, 77 масс. %, 78 масс. %, 79 масс. % или 80 масс. %. Предпочтительно в бутилкаучуке содержание полимера, log (MW) которого больше или равен 6, составляет от 35 до 75 масс. %. Более предпочтительно, в бутилкаучуке содержание полимера, log (MW) которого больше или равен 6, составляет от 40 до 70 масс. %.

По сравнению с промышленно выпускаемым бутилкаучуком, бутилкаучук в соответствии с первым аспектом настоящего изобретения имеет значительно увеличенную молекулярную массу. В общем, бутилкаучук в соответствии с первым аспектом настоящего изобретения имеет пиковую молекулярную массу от 900000 до 2,6 миллиона, например, 900000, 950000, 1000000, 1,05 миллиона, 1,1 миллиона, 1,15 миллиона, 1,2 миллиона, 1,25 миллиона, 1,3 миллиона, 1,35 миллиона, 1,4 миллиона, 1,45 миллиона, 1,5 миллиона, 1,55 миллиона, 1,6 миллиона, 1,65 миллиона, 1,7 миллиона, 1,75 миллиона, 1,8 миллиона, 1,85 миллиона, 1,9 миллиона, 1,95 миллиона, 2 миллиона, 2,05 миллиона, 2,1 миллиона, 2,15 миллиона, 2,2 миллиона, 2,25 миллиона, 2,3 миллиона, 2,35 миллиона, 2,4 миллиона, 2,45 миллиона, 2,5 миллиона, 2,55 миллиона или 2,6 миллиона. Предпочтительно бутилкаучук в соответствии с первым аспектом настоящего изобретения имеет пиковую молекулярную массу от 950000 до 2,3 миллиона. Более предпочтительно, бутилкаучук в соответствии с первым аспектом настоящего изобретения имеет пиковую молекулярную массу от 1000000 до 2,1 миллиона. Еще более предпочтительно бутилкаучук в соответствии с первым аспектом настоящего изобретения имеет пиковую молекулярную массу от 1,1 миллиона до 1,9 миллиона.

Бутилкаучук по первому аспекту настоящего изобретения имеет Z-среднюю молекулярную массу (Mz) от 3 миллионов до 7 миллионов, например, 3 миллиона, 3,5 миллиона, 4 миллиона, 4,5 миллиона, 5 миллионов, 5,5 миллиона, 6 миллионов, 6,5 миллиона или 7 миллионов. Предпочтительно бутилкаучук имеет Z-среднюю молекулярную массу от 3,5 миллиона до 6,5 миллиона. Более предпочтительно бутилкаучук имеет Z-среднюю молекулярную массу от 3,9 миллиона до 6 миллионов.

Бутилкаучук по первому аспекту настоящего изобретения имеет Mz/Mw (Mw представляет собой среднемассовую молекулярную массу) от 1,8 до 5, например, 1,8; 1,9; 2; 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 2,9; 3; 3,1; 3,2; 3,3; 3,4; 3,5; 3,6; 3,7; 3,8; 3,9; 4; 4,1; 4,2; 4,3; 4,4; 4,5; 4,6; 4,7; 4,8; 4,9 или 5. Предпочтительно бутилкаучук имеет Mz/Mw от 2 до 4,5. Более предпочтительно бутилкаучук имеет Mz/Mw от 2,2 до 4. Еще более предпочтительно бутилкаучук имеет Mz/Mw от 2,2 до 3,5. Бутилкаучук имеет Mw/Mn от 3 до 8, например: 3; 3,1; 3,2; 3,3; 3,4; 3,5; 3,6; 3,7; 3,8; 3,9; 4; 4,1; 4,2; 4,3; 4,4; 4,5; 4,6; 4,7, 4,8; 4,9; 5; 5,1; 5,2; 5,3; 5,4; 5,5; 5,6; 5,7; 5,8; 5,9; 6; 6,1; 6,2; 6,3; 6,4; 6,5; 6,6; 6,7; 6,8; 6,9; 7; 7,1; 7,2; 7,3; 7,4; 7,5; 7,6; 7,7; 7,8; 7,9 или 8. Предпочтительно бутилкаучук имеет Mw/Mn от 3,3 до 7,5. Более предпочтительно бутилкаучук имеет Mw/Mn от 3,5 до 7. Еще более предпочтительно бутилкаучук имеет Mw/Mn от 3,5 до 6.

Молекулярная масса бутилкаучука по первому аспекту настоящего изобретения имеет бимодальное распределение, и на хроматограмме, полученной методом гель-проникающей хроматографии, элюционный пик имеет плечевой пик со стороны высокой молекулярной массы, и плечевой пик называют «плечевым пиком высокой молекулярной массы» в настоящем изобретении. Для бутилкаучука по первому аспекту настоящего изобретения значение log (MW) плечевого пика высокой молекулярной массы составляет от 6 до 7,5, например, log (MW) плечевой пик высокой молекулярной массы составляет 6; 6,1; 6,2; 6,3; 6,4; 6,5; 6,6; 6,7; 6,8; 6,9; 7; 7,1; 7,2; 7,3; 7,4 или 7,5. В бутилкаучуке по первому аспекту настоящего изобретения компонент с высокой молекулярной массой в основном получен из привитой цепи, описанной выше.

В настоящем изобретении молекулярную массу и молекулярно-массовое распределение бутилкаучука измеряют с помощью метода комбинированной гель-проникающей хроматографии с комплексным определением, в конкретном методе применяют жидкофазный гель-проникающий хроматограф TDA302, изготовитель Viscotek, США, и гель-проникающий хроматограф оборудован дифференциальным детектором, детектором светорассеяния и детектором вязкости, и хроматографическая колонка представляет собой комбинацию из двух колонок TSKgel GMHHR-L и TSKgel GMHHR-H от TOSOH. Подвижная фаза является тетрагидрофураном при скорости потока 1,0 мл/мин; концентрация раствора образца составляет 0,8 мг/мл, и температура испытаний составляет 30°С. Значение log (MW) плечевого пика высокой молекулярной массы и содержание полимера, log (MW) которого больше или равен 6, определяют из дифференциальной кривой распределения на графике, полученном с помощью дифференциального детектора, где log (MW) отложен по оси абсцисс, adWf/dlog (MW) отложено по оси ординат, причем MW относится к молекулярной массе, выраженной в Дальтонах (Да). В настоящем изобретении пиковая молекулярная масса (Мр) относится к значению молекулярной массы, соответствующему максимальной концентрации полимера в спектре концентраций полимера по времени элюирования, измеренном методом гель-проникающей хроматографии.

Бутилкаучук по первому аспекту настоящего изобретения (т.е. невулканизированный бутилкаучук) имеет вязкость по Муни ML(1+8) при температуре 125°С, составляющую 30-70, например, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69 или 70. Предпочтительно бутилкаучук (т.е. невулканизированный бутилкаучук) имеет вязкость по Муни ML(1+8) при температуре 125°С, соответствующую 40-60.

В настоящем изобретении вязкость по Муни бутилкаучука измеряют при температуре 125°С (1+8) с использованием вискозиметра Муни GT-7080-S2, изготовитель Taiwan GOTECH TESTING MACHINES INC., посредством метода, описанного в GB/T1232.1-2000.

Бутилкаучук по первому аспекту настоящего изобретения обладает улучшенными свойствами вымешивания по сравнению с традиционным бутилкаучуком, и при условии, что вязкость по Муни по существу такая же, потребляемая мощность вымешивания может быть эффективно снижена, и вспомогательное вещество диспергируется более однородно. Бутилкаучук по первому аспекту настоящего изобретения демонстрирует более низкую сдвиговую вязкость и более низкую степень разбухания при экструзии по сравнению с известным бутилкаучуком, тем самым достигая улучшенной текучести при обработке, и он лучше подходит для способа инжекционного формования, и полученные изделия также обладают улучшенной размерной стабильностью.

В соответствии со вторым аспектом настоящего изобретения, в настоящем изобретении обеспечивают способ получения бутилкаучука, включающий стадию приведения изобутилена и изопрена в контакт с по меньшей мере одним агентом прививки по меньшей мере в одном разбавителе в присутствии по меньшей мере одной кислоты Льюиса и по меньшей мере одно соединение способное поставлять протоны в условиях катионной полимеризации.

В способе по второму аспекту изобретения количество изобутилена и изопрена можно выбирать в зависимости от состава требуемого бутилкаучука. В общем, исходя из общего количества изобутилена и изопрена, содержание изобутилена может составлять от 85 до 99 масс. %, предпочтительно от 90 до 98 масс. %, более предпочтительно от 93 до 97,5 масс. %; содержание изопрена может составлять от 1 до 15 масс. %, предпочтительно от 2 до 10 масс. %, более предпочтительно от 2,5 до 7 масс. %.

В способе по второму аспекту изобретения агент прививки включает полимеризуемое структурное звено с катионно-полимеризуемой группой и возможно структурное звено арилолефина. В настоящем изобретении термин «катионно-полимеризуемая группа» относится к группе, обладающей активностью в катионной полимеризации, т.е. к группе, способной вступать в реакцию с изобутиленом и/или сопряженным диеном посредством механизма реакции катионной полимеризации в условиях катионной полимеризации, например, полимеризуемое структурное звено может представлять собой структурное звено, образованное сопряженным диеном в режиме 1,2-полимезирации и/или режиме 3,4-полимеризации, где углерод-углеродная двойная связь представляет собой катионно-полимеризуемую группу.

В предпочтительном воплощении агент прививки включает полимеризуемое структурное звено с катионно-полимеризуемой группой и структурное звено арилолефина. В данном предпочтительном воплощении, исходя из общего количества агента прививки, содержание полимеризуемого структурного звена может составлять от 1 до 15 мольн. %, предпочтительно от 2 до 14 мольн. %, более предпочтительно от 2,5 до 12 мольн. %. В данном предпочтительном воплощении, исходя из общего количества агента прививки, содержание структурного звена арилолефина может составлять от 20 до 98 мольн. %, предпочтительно от 30 до 97 мольн. %, более предпочтительно от 40 до 97 мольн. %, еще более предпочтительно от 50 до 97 мольн. %, еще более предпочтительно от 55 до 97 мольн. %. В настоящем изобретении содержание структурного звена арилолефина в агенте прививки измеряют посредством ядерной магнитно-резонансной спектроскопии на ядрах 1H.

В настоящем изобретении содержание структурного звена, образованного сопряженным диеном при 1,2-полимеризации и 3,4-полимеризации измеряют с помощью ядерной магнитно-резонансной спектроскопии на ядрах 1H.

Полимеризуемое структурное звено с катионно-полимеризуемой группой может быть получено из сопряженного диена. Более конкретно, сопряженный диен может представлять собой соединение, представленное формулой II,

где в формуле II R2, R3 и R4 являются одинаковыми или различными, и каждый из них выбирают из группы, состоящей из водорода и линейной или разветвленной алкильной группы С1-С5.

Предпочтительно полимеризуемое структурное звено с катионно-полимеризуемой группой получают из бутадиена и/или изопрена.

Структурное звено арилолефина относится к структурному звену, полученному из арилолефина. Арилолефин является веществом, полученным посредством замещения по меньшей мере одного атома водорода в олефине на арильную группу. Более конкретно, арилолефин может быть соединением, представленным формулой I:

где в формуле I R1 является арильной группой С6-С20, более конкретно, выбираемой из группы, состоящей из фенила, о-толила, м-толила, п-толила, о-этилфенила, м-этилфенила, н-этилфенила, о-трет-бутилфенила, м-трет-бутилфенила, п-трет-бутилфенила, п-додецилфенила, 2,4-ди-н-бутилфенила, п-н-пропилфенила и 2,4-диэтилфенила.

Конкретные примеры арилолефина могут включать, но не ограничены перечисленным, один или более арилолефинов, выбираемых из группы, состоящей из стирола, 2-метилстирола, 4-метилстирола, 4-трет-бутилстирола, 4-этилстирола, 3,5-диэтилстирола, 3,5-ди-н-бутилстирола, 4-н-пропилстирола и 4-додецилстирола.

В агенте прививки структурное звено арилолефина предпочтительно является структурным звеном стирола, полученным из стирола.

В предпочтительном воплощении агент прививки включает полимеризуемое структурное звено, полученное из сопряженного диена, и структурное звено стирола, полученное из стирола, где сопряженный диен предпочтительно является бутадиеном и/или изопреном.

Агент прививки может иметь среднемассовую молекулярную массу от 10000 до 300000, предпочтительно от 20000 до 200000, более предпочтительно от 50000 до 180000; и показатель молекулярно-массового распределения Mw/Mn может составлять от 1 до 2,5, предпочтительно от 1,1 до 2, более предпочтительно от 1,1 до 1,8. В настоящем изобретении среднемассовую молекулярную массу агента прививки измеряют с помощью метода гель-проникающей хроматографии, и более конкретно, с помощью измерительного устройства LC-20A жидкофазной гель-проникающей хроматографии, изготовитель Shimadzu Corporation, Япония, и хроматографическая колонка представляет собой комбинацию из трех колонок TSKgel G2000HXL, TSKgel G3000HXL и TSKgel G4000HXL, оборудованных дифференциальным детектором. Подвижная фаза является тетрагидрофураном при скорости потока 1 мл/мин; концентрация раствора образца составляет 1 мг/мл и объем введенной пробы составляет 200 мкл; температура испытаний составляет 40°С, и в качестве стандартного образца используют мономодальный полистирол.

В способе по второму аспекту изобретения агент прививки может в частности представлять собой один сополимер или сочетание двух или более сополимеров, выбираемых из группы, состоящей из бутадиен-стирольного сополимера и изопрен-стирольного сополимера, предпочтительно бутадиен-стирольный сополимер. Как бутадиен-стирольный сополимер, так и изопрен-стирольный сополимер может представлять собой статистический сополимер или блочный сополимер, или смесь статистического сополимера и блочного сополимера, и это не ограничено особым образом.

В способе по второму аспекту настоящего изобретения вводимое количество агента прививки может составлять от 0,01 до 3 масс. % от изобутилена, предпочтительно от 0,1 до 2 масс. % от изобутилена, более предпочтительно от 0,15 до 1 масс. % от изобутилена, еще более предпочтительно от 0,2 до 0,8 масс. % от изобутилена.

В способе по второму аспекту настоящего изобретения агент прививки добавляют в реакционную систему полимеризации вместе с изобутиленом и изопреном в качестве мономеров для полимеризации. Агент прививки можно растворять в изопрене, затем смешивать с изобутиленом и разбавителем, и полученную смесь добавлять в реакционную систему полимеризации, или агент прививки можно смешивать с разбавителем, затем смешивать с изобутиленом и изопреном, и полученную смесь добавлять в реакционную систему полимеризации.

В способе по второму аспекту настоящего изобретения кислоту Льюиса выбирают из группы, состоящей из соединений, представленных формулой III,

В формуле III R5, присутствующие в общем количестве n, являются одинаковыми или различными, и каждый R5 является алкильной группой C1-C8 (включая линейную алкильную группу C1-C8 и разветвленную алкильную группу С3-С8). Более конкретно, каждый из R5, присутствующих в общем количестве n, можно выбирать из группы, состоящей из метила, этила, н-пропила, изопропила, н-бутила, втор-бутила, изобутила, трет-бутила, н-пентила, 2-метилбутила, 3-метилбутила, 2,2-диметилпропила, н-гексила, 2-метилпентила, 3-метилпентила, 4-метилпентила, 2,3-диметилбутила, 2,2-диметилбутила, 3,3-диметилбутила, 2-этилбутила, н-гептила, 2-метилгексила, 3-метилгексила, 4-метилгексила, 5-метилгексила, 2,2-диметилпентила, 2,3-диметилпентила, 2,4-диметилпентила, 3,3-диметилпентила, 3,4-диметилпентила, 4,4-диметилпентила, 2-этилпентила, 3-этилпентила, н-октила, 2-метилгептила, 3-метилгептила, 4-метилгептила, 5-метилгептила, 6-метилгептила, 2,2-диметилгексила, 2,3-диметилгексила, 2,4-диметилгексила, 2,5-диметилгексила, 3,3-диметилгексила, 3,4-диметилгексила, 3,5-диметилгексила, 4,4-диметилгексила, 4,5-диметилгексила, 5,5-диметилгексила, 2-этилгексила, 3-этилгексила, 4-этилгексила, 2-н-пропилпентила и 2-изопропилпентила.

В формуле III X1, присутствующие в общем количестве 3-n, являются одинаковыми или различными, и каждый X1 выбирают из группы, состоящей из галогеновых групп (например, -F, -Cl, -Br или -I), предпочтительно -Cl.

В формуле III n составляет 1, 2 или 3.

В способе по второму аспекту настоящего изобретения конкретные примеры кислоты Льюиса могут включать, но не ограничены перечисленным, дихлорметилалюминий, дихлорэтилалюминий, дихлор-н-пропилалюминий, дихлоризопропилалюминий, дихлор-н-бутилалюминий, дихлоризобутилалюминий, диметилалюминия хлорид, диэтилалюминия хлорид, ди-н-пропилалюминия хлорид, диизопропилалюминия хлорид, ди-н-бутилалюминия хлорид, диизобутилалюминия хлорид, триметилалюминий и триэтилалюминий.

Предпочтительно кислота Льюиса представляет собой дихлорэтилалюминий и/или диэтилалюминия хлорид. Предпочтительно, кислота Льюиса представляет собой дихлорэтилалюминий.

Количество кислоты Льюиса может быть выбрано в зависимости от молекулярной массы требуемого бутилкаучука. В общем, молярное отношение кислоты Льюиса к изобутилену может составлять от 1:500 до 1:5000, предпочтительно от 1:1000 до 1:4000, более предпочтительно от 1:1500 до 1:3500.

Соединение, способное поставлять протоны, предпочтительно представляет собой протонную кислоту, и конкретные примеры протонной кислоты могут включать, но не ограничены перечисленным, HCl, HF, HBr, H2SO4, Н2СО3, Н3РО4 и HNO3. Предпочтительно соединение, способное поставлять протоны, представляет собой HCl.

Молярное отношение соединения, способного поставлять протоны, в кислоте Льюиса может составлять от 0,01:1 до 1:1, предпочтительно от 0,04:1 до 0,8:1, более предпочтительно от 0,08:1 до 0,2:1, еще более предпочтительно от 0,08:1 до 0,15:1.

В способе по второму аспекту настоящего изобретения система инициирования включает кислоту Льюиса, представленную формулой III, и протонную кислоту в качестве соединения, способного поставлять протоны, и по сравнению с применением непосредственно AlCl3 в качестве инициатора, бутилкаучук, полученный способом по второму аспекту настоящего изобретения, имеет более высокую молекулярную массу и более высокое содержание компонентов с высокой молекулярной массой, и не образует различимого геля, и полученный бутилкаучук обладает более комплексными эксплуатационными свойствами.

В способе по второму аспекту изобретения разбавитель можно выбирать из группы, состоящей из галогенированных алканов. Атом галогена в галогенированном алкане может представлять собой хлор, бром или фтор, предпочтительно хлор или фтор. Галогенированный алкан предпочтительно является галогенированным алканом C1-С10, более предпочтительно галогенированным алканом С1-С4.

Конкретные примеры разбавителя могут включать, но не ограничены перечисленным, монофторметан, дифторметан, трифторметан, тетрафторид углерода, монохлорметан, дихлорметан, хлороформ, тетрахлорид углерода, монофторэтан, дифторэтан, трифторэтан, тетрафторэтан, пентафторэтан, гексафторид углерода, монохлорэтан, дихлорэтан, трихлорэтан, тетрахлорэтан, пентахлорэтан, гексахлорид углерода, монофторпропан, дифторпропан, трифторпропан, тетрафторпропан, пентафторпропан, гексафторпропан, гептафторпропан, октафторпропан, монохлорпропан, дихлорпропан, трихлорпропан, тетрахлорпропан, пентахлорпропан, гексахлорпропан, гептахлорпропан, октахлорпропан, монофторбутан, дифторбутан, трифторбутан, тетрафторбутан, пентафторбутан, гексафторбутан, гептафторбутан, октафторбутан, нонафторбутан, декафторбутан, монохлорбутан, дихлорбутан, трихлорбутан, тетрахлорбутан, пентахлорбутан, гексахлорбутан, гептахлорбутан, октахлорбутан, нонахлорбутан и декахлорбутан.

Количество разбавителя может быть традиционно выбираем количеством. В общем, разбавитель используют в таком количестве, что суммарная концентрация мономеров (т.е. моноолефина и сопряженного диена) составляет от 1 до 50 масс. %, предпочтительно от 5 до 45 масс. %, более предпочтительно от 10 до 40 масс. %, еще более предпочтительно от 20 до 35 масс. %.

В способе по второму аспекту настоящего изобретения условия катионной полимеризации могут быть условиями, традиционно выбираемыми в технике. В общем, реакцию полимеризации можно выполнять в диапазоне температур от -120°С до -50°С, предпочтительно в диапазоне температур от -110°С до -80°С, более предпочтительно в диапазоне температур от -100°С до -90°С.

Бутилкаучук, полученный способом по второму аспекту настоящего изобретения, обладает лучшими свойствами при вымешивании, чем известный бутилкаучук при одинаковой вязкости по Муни и позволяет эффективно снизить потребляемую мощность вымешивания; и он обладает более низкой сдвиговой вязкостью и более низкой степенью разбухания при экструзии, так что резиновая смесь по настоящему изобретению легко течет, и лучше подходит для способа инжекционного формования, и полученное изделие также обладает более превосходной размерной стабильностью.

Таким образом, в соответствии с третьим аспектом настоящего изобретения, в настоящем изобретении обеспечивают бутилкаучук, полученный способом в соответствии со вторым аспектом настоящего изобретения.

В соответствии с четвертым аспектом настоящего изобретения, в настоящем изобретении обеспечивают галогенированный бутилкаучук, включающий каучуковую матрицу и элементарный галоген, связанный с каучуковой матрицей, где каучуковая матрица представляет собой бутилкаучук в соответствии с первым аспектом или третьим аспектом настоящего изобретения.

Элементарный галоген можно выбирать в зависимости от конкретного применения галогенированного бутилкаучука. В одном воплощении элементарный галоген представляет собой хлор и/или бром. В частности, галогенированный бутилкаучук в соответствии с воплощением подходит для получения камеры автомобильной шины и/или внутренней оболочки автомобильной шины.

Содержание галогена может быть традиционно выбираемым содержанием. В общем, содержание атома галогена в галогенированном бутилкаучуке может составлять от 0,2 до 2 мольн. %, например, 0,2 мольн. %, 0,3 мольн. %, 0,4 мольн. %, 0,5 мольн. %, 0,6 мольн. %, 0,7 мольн. %, 0,8 мольн. %, 0,9 мольн. %, 1 мольн. %, 1,1 мольн. %, 1,2 мольн. %, 1,3 мольн. %, 1,4 мольн. %, 1,5 мольн. %, 1,6 мольн. %, 1,7 мольн. %, 1,8 мольн. %, 1,9 мольн. % или 2 мольн. %. Предпочтительно содержание атома галогена в галогенированном бутилкаучуке составляет от 0,4 до 1,5 мольн. %.

Галогенированный бутилкаучук может быть получен традиционным способом. В одном примере бутилкаучук в соответствии с настоящим изобретением может приводить в контакт с галогеном или соединением, содержащим галоген, так что галоген или соединение, содержащее галоген, вступает в реакцию с ненасыщенной группой в бутилкаучуке с получением галогенированного бутилкаучука. Контакт бутилкаучука с галогеном или соединением, содержащим галоген, может осуществлять в традиционных условиях, обеспечивающих галогенирование бутилкаучука.

В соответствии с пятым аспектом настоящего изобретения, в настоящем изобретении обеспечивают композицию, включающую бутилкаучук и/или галогенированный бутилкаучук, вулканизирующий агент и возможно по меньшей мере одно вспомогательное вещество, где бутилкаучук представляет собой бутилкаучук в соответствии с первым аспектом или третьим аспектом настоящего изобретения, а галогенированный бутил каучук представляет собой галогенированный бутилкаучук в соответствии с четвертым аспектом настоящего изобретения.

Вулканизирующий агент может представлять собой традиционно выбираемый вулканизирующий агент в области получения каучука, и он не ограничен особым образом. Более конкретно, вулканизирующий агент можно выбирать из группы, состоящей из серы, серы, селена, теллура, бензоилпероксида, этилкарбамата, 2,5-диметил-2,5-ди(трет-бутилперокси)гексана и смолы для вулканизации.

Количество вулканизирующего агента соответствующим образом может быть выбрано в соответствии с традиционными в технике знаниями. В общем, вулканизирующий агент можно использовать в количестве от 0,1 до 10 масс. ч., предпочтительно от 0,2 до 8 масс. ч. на 100 масс. ч. бутилкаучука и галогенированного бутилкаучука.

Композиция в соответствии с пятым аспектом настоящего изобретения может дополнительно включать по меньшей мере одно вспомогательное вещество, выбранное из группы, состоящей из ускорителя вулканизации и сажи.

Ускоритель вулканизации может быть выбран из группы, состоящей из оксида цинка, оксида магния, стеариновой кислоты, дифенилгуанидина, тетраметилтиурамдисульфида, бис(тиокарбонилдиметиламин)дисульфида, N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамина, N,N'-тетраметилдитиобистиокарбониламина, 2-тиолбензотиазола, этилентиомочевины и N-циклогекси-2-бензотиазолсульфенамида. Количество ускорителя вулканизации может представлять собой количество, традиционное выбираемое в технике. В общем, ускоритель вулканизации можно использовать в количестве от 2 до 10 масс. ч. на 100 масс. ч. бутилкаучука и галогенированного бутилкаучука.

Сажа может представлять собой традиционно используемую сажу из различных источников и различного типа. На 100 масс. ч. бутилкаучука и галогенированного бутилкаучука, содержание сажи может составлять от 20 до 70 масс. ч., предпочтительно от 30 до 60 масс. ч., более предпочтительно от 40 до 60 масс. ч.

В соответствии с шестым аспектом настоящего изобретения, в настоящем изобретении обеспечивают резиновое изделие, полученное посредством вулканизации композиции в соответствии с пятым аспектом настоящего изобретения.

Вулканизация может быть выполнена в традиционных в технике условиях, и они не ограничены особым образом.

Вулканизация может быть выполнена в устройстве вулканизации, которое обычно применяют в технике и оно практически не ограничено.

Резиновое изделие в соответствии с шестым аспектом настоящего изобретения обладает хорошими комплексными свойствами, такими как низкая усадка по размеру, высокая прочность на раздир и усталостная прочность, и оно подходит для применения в качестве внутренней оболочки автомобильной шины, камеры автомобильной шины и диафрагмы для вулканизации, и особенно подходит для применения в качестве диафрагмы для вулканизации.

Таким образом, в соответствии с седьмым аспектом настоящего изобретения, в настоящем изобретении обеспечивают применение бутилкаучука в соответствии с первым аспектом или третьим аспектом настоящего изобретения, галогенированного бутилкаучука в соответствии с четвертым аспектом настоящего изобретения, композиции в соответствии с пятым аспектом изобретения и резинового изделия в соответствии с шестым аспектом изобретения для изготовления внутренней оболочки автомобильной шины, камеры автомобильной шины и диафрагмы для вулканизации.

В соответствии с восьмым аспектом настоящего изобретения, в настоящем изобретении обеспечивают внутреннюю оболочку автомобильной шины, полученную из бутилкаучука в соответствии с первым аспектом или третьим аспектом изобретения, галогенированного бутилкаучука в соответствии с четвертым аспектом изобретения, композиции в соответствии с пятым аспектом изобретения или резинового изделия в соответствии с шестым аспектом изобретения.

В соответствии с девятым аспектом настоящего изобретения, в настоящем изобретении обеспечивают камеру автомобильной шины, полученную из бутилкаучука в соответствии с первым аспектом или третьим аспектом настоящего изобретения, галогенированного бутилкаучука в соответствии с четвертым аспектом настоящего изобретения, композиции в соответствии с пятым аспектом настоящего изобретения или резинового изделия в соответствии с шестым аспектом настоящего изобретения.

В соответствии с десятым аспектом настоящего изобретения, в настоящем изобретении обеспечивают диафрагму для вулканизации, полученную из бутилкаучука в соответствии с первым аспектом и третьим аспектом настоящего изобретения, композиции в соответствии с пятым аспектом настоящего изобретения или резинового изделия в соответствии с шестым аспектом настоящего изобретения.

Диафрагма для вулканизации в соответствии настоящим изобретением демонстрирует превосходные эксплуатационные свойства и более продолжительный срок службы по сравнению с известной диафрагмой для вулканизации.

В настоящем изобретении также обеспечивают бутилкаучук, включающий структурное звено, полученное из изобутилена, структурное звено, полученное из сопряженного диена, и структурное звено, полученное из арилолефина, где по меньшей мере часть сопряженного диена является изопреном, и арилолефин выбран из группы, состоящей из соединений, представленных формулой I,

где в формуле I R1 является арильной группой С6-С20;

в бутилкаучуке содержание структурного звена, полученного из сопряженного диена, составляет от 0,5 до 2,5 мольн. % и, исходя из общего количества бутилкаучука, содержание структурного звена, полученного из арилолефина составляет от 0,01 до 1 мольн. %, предпочтительно от 0,05 до 0,6 мольн. %, более предпочтительно от 0,1 до 0,5 мольн. %.

в бутилкаучуке часть структурного звена, полученного из сопряженного диена, используют в качестве места прививки, так что часть молекулярной цепи бутилкаучука представляет собой привитую цепь, а оставшаяся часть молекулярной цепи бутилкаучука представляет собой линейную цепь;

молекулярная масса бутилкаучука имеет бимодальное распределение, значение log (MW) плечевого пика высокой молекулярной массы составляет от 6 до 7,5, и содержание бутилкаучука, log (MW) которого больше или равен 6, составляет от 30 до 80 масс. %, предпочтительно от 30 до 70 масс. %, более предпочтительно от 30 до 60 масс. %; бутилкаучук имеет Z-среднюю молекулярную массу от 2000000 до 7000000, предпочтительно от 3000000 до 6500000, более предпочтительно от 4000000 до 6000000 и Mz/Mw составляет от 1,8 до 5, предпочтительно от 2 до 4,5, более предпочтительно от 2,2 до 4, еще более предпочтительно от 2,2 до 3,5; Mw/Mn составляет от 3 до 8, предпочтительно от 3,3 до 7,5, более предпочтительно от 3,5 до 7, еще более предпочтительно от 3,5 до 6. Бутилкаучук имеет вязкость по Муни ML(1+8) от 30 до 70 при температуре 125°С, предпочтительно от 40 до 60 при температуре 125°С.

Основная цепь привитой цепи включает структурное звено, полученное из сопряженного диена, и структурное звено, полученное из арилолефина, предпочтительно основная цепь привитой цепи содержит структурное звено, полученное из сопряженного диена, и структурное звено, полученное из стирола, и основную цепь привитой цепи предпочтительно получают из бутадиен-стирольного полимера и изопрен-стирольного полимера;

ветвь привитой цепи включает структурное звено, полученное из изобутилена, и структурное звено, полученное из изопрена.

Линейная цепь содержит структурное звено, полученное из изобутилена, и структурное звено, полученное из изопрена.

Далее настоящее изобретение описано более подробно со ссылками на примеры, не ограничивающие объем защиты изобретения.

В нижеследующих примерах и сравнительных примерах молекулярную массу и молекулярно-массовое распределение бутилкаучука измеряют посредством жидкофазного гель-проникающего хроматографа TDA302, изготовитель Viscotek, США, который оборудован дифференциальным детектором, детектором светорассеяния и детектором вязкости; хроматографическая колонка представляет собой комбинацию из двух колонок TSKgel GMHHR-L и TSKgel GMHHR-H от TOSOH. Подвижная фаза является тетрагидрофураном при скорости потока 1,0 мл/мин; концентрация раствора образца составляет 0,8 мг/мл, и температура испытаний составляет 30°С.

В нижеследующих примерах и сравнительных примерах среднемассовую молекулярную массу агента прививки измеряют посредством метода гель-проникающей хроматографии, и более конкретно, ее измеряют с помощью измерительного устройства LC-20A для жидкофазной гель-проникающей хроматографии, изготовитель Shimadzu Corporation, Япония, и хроматографическая колонка представляет собой комбинацию из трех колонок TSKgel G2000HXL, TSKgel G3000HXL и TSKgel G4000HXL, оборудованных дифференциальным детектором. Подвижная фаза является тетрагидрофураном при скорости потока 1 мл/мин; концентрация раствора образца составляет 1 мг/мл и объем введенной пробы составляет 200 мкл; температура испытаний составляет 40°С, и в качестве стандартного образца используют мономодальный полистирол.

В нижеследующих примерах и сравнительных примерах использую устройство AVANCE 400 для измерения ядерной магнитно-резонансной спектроскопии, изготовитель Bruker, Швейцария, в котором напряженность магнитного поля составляет 9,40 Тл, CDCl3 используют в качестве растворителя, и TMS используют в качестве внутреннего стандарта, и измеряют параметры микроструктуры агента прививки и параметры микроструктуры полученного бутилкаучука при комнатной температуре (25°С), и параметры микроструктуры полученного бутилкаучука включают общую ненасыщенность (т.е. содержание структурного звена, полученного из сопряженного диена, в полученном бутилкаучуке), содержание структурного звена, полученного из изопрена, и содержание структурного звена, полученного из стирола.

В нижеследующих примерах и сравнительных примерах измеряют вязкость по Муни и проводят испытание на релаксацию напряжений с помощью большого ротора с использованием вискозиметра Муни GT-7080-S2 от Taiwan GOTECH TESTING MACHINES INC., на основе метода GB/T1232.1-2000, в следующих условиях: 125°С (1+8), где время релаксации по Муни составляет 120 с.

В нижеследующих примерах и сравнительных примерах степень разбухания при экструзии резиновой смеси измеряют с помощью капиллярного пластометра RH2000, изготовитель Malvern, Великобритания, при температуре 100°С, при соотношении длины к диаметру 16:1 и скорости сдвига от 10 до 1000 с-1.

В последующих примерах и сравнительных примерах, состав резиновой смеси относится к стандартному составу SH/T1717-2008: 100 г бутилкаучука, 50 г сажи 8#, 1 г стеариновой кислоты, 3 г оксида цинка, 1,75 г серы и 1,0 г тетраметилтиурамдисульфида TMTD, составляющие в сумме 156,75 г. Смешивание осуществляют следующим образом:

(1) осуществление первой стадии подачи всех бутилкаучуков (смеситель закрытого типа BR1600, температура 50°С, 77 об/мин.), проведение пластикации в течение 0,5 мин, подъем поршня, добавление стеариновой кислоты, оксида цинка, сажи 8#, смешивание в течение 0,5 мин, затем опускание поршня, смешивание в течение 4,0 мин и выгрузка резины, при контролировании температуры ниже 150°С, и

(2) осуществление второй стадии подачи 1/2 маточной смеси+S+ТМТД+1/2 маточной смеси (смеситель закрытого типа BR1600, температура 40±5°С, 77 об/мин), по прошествии 0,5 мин опускание поршня, перемешивание в смесителе закрытого типа в течение 2,5 мин, выгрузка резины при контролировании температуры ниже 110°С, шестикратное пропускание через открытые валки с зазором между валками 0,8 мм при температуре 40°С, по прошествии 2 мин выполнение прокатки в лист, четырехкратное пропускание через валки с зазором между валками 6 мм при нормальной температуре в течение 1 мин.

Характеристики вулканизации резиновой смеси измеряют с помощью вулканизатора GT-M2000A безроторного типа, изготовитель Taiwan GOTECH TESTING MACHINES INC., и характеристики вулканизации резиновой смеси измеряют в соответствии с методом, описанным в GB/T16584-1996.

Физические и механические свойства резиновой смеси после вулканизации определены с помощью машины GT-AT-3000 для испытаний на растяжение, изготовитель Taiwan GOTECH TESTING MACHINES INC.; определение деформации при растяжении резиновой смеси осуществляли в соответствии с методом GB/T 528-2009; прочность на раздир резиновой смеси определена в соответствии с методом GB/T 529-2008, и твердость по Шору определена в соответствии с методом GB/T531.1-2008.

Воздухонепроницаемость резиновой смеси после вулканизации измерена с помощью прибора для измерения герметичности; коэффициент газопроницаемости измерен в соответствии со стандартом ISO 2782:1995, испытательным газом является N2, температура при испытании составляет 23°С; образец для испытаний представляет собой тонкий диск диметром 8 см и толщиной 1 мм.

Примеры 1-15 используют для иллюстрации бутилкаучука по настоящему изобретению и способа его получения.

Пример 1

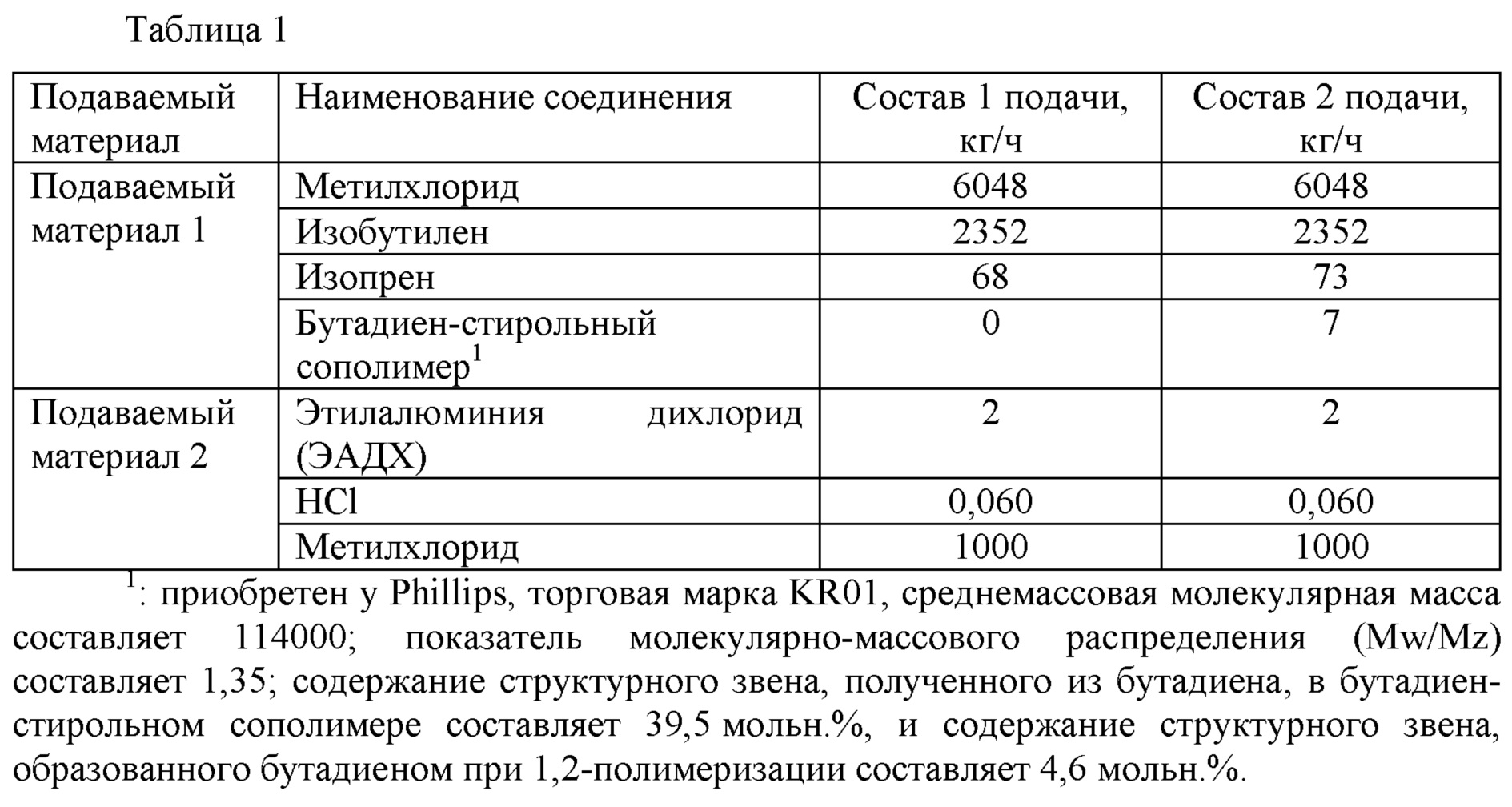

Реактор непрерывной полимеризации емкостью 2 т/ч эксплуатируют при полной загрузке, при этом посредством охлаждения с использованием пучка труб с жидким этиленом температурой -110°С в реакторе полимеризации регулируют температуру полимеризации так, чтобы он составляла от -95°С до -100°С, два входа расположены на дне реактора полимеризации, и два подаваемых материала поступают в реактор через два входа одновременно при температуре подачи -95°С. При этом подаваемый материал 1 представляет собой раствор мономеров, который получают посредством смешивания изопрена, в котором растворен бутадиен-стирольный сополимер, с метилхлоридом и изобутиленом; подаваемый материал 2 представляет собой раствор инициатора. Подачу осуществляют в соответствии с составом 2 подачи, указанным в таблице 1, из верхней части реактора полимеризации осуществляют слив суспензии, и в ходе полимеризации не возникает заметного гелеобразования, и полимерную суспензию подвергают агломерации с использованием сосуда для дегазации и последующей сушки с получением бутилкаучука по настоящему изобретению, параметры структуры и свойства которого приведены в таблице 7.

Сравнительный пример 7

Полимеризацию осуществляют таким же образом, как в примере 1, за исключением того, что бутилкаучук (т.е. бутилкаучук, выпускаемый под торговой маркой IIR1751) получают, когда подачу осуществляют в соответствии с составом 1 подачи, указанным в таблице 1, и параметры структуры и свойств представлены в таблице 7.

Пример 2

Бутил каучук получают таким же образом, как в примере 1, за исключением того, что подачу осуществляют в соответствии с условиями таблицы 2. При полимеризации не происходит явного гелеобразования. Получают бутилкаучук по настоящему изобретению, а параметры структуры и свойства бутилкаучука приведены в таблице 7.

Пример 3

Бутилкаучук получают таким же образом, как в примере 1, за исключением того, что подачу осуществляют в соответствии с условиями таблицы 3. При полимеризации не происходит явного гелеобразования. Получают бутилкаучук по настоящему изобретению, а параметры структуры и свойства бутилкаучука приведены в таблице 7.

Пример 4

Бутилкаучук получают таким же образом, как в примере 1, за исключением того, что подачу осуществляют в соответствии с условиями таблицы 4. При полимеризации не происходит явного гелеобразования. Получают бутилкаучук по настоящему изобретению, а параметры структуры и свойства бутилкаучука приведены в таблице 7.

Пример 5

Реактор непрерывной полимеризации емкостью 2 т/ч эксплуатируют при полной загрузке, при этом посредством охлаждения с использованием пучка труб с жидким этиленом температурой -110°С в реакторе полимеризации регулируют температуру полимеризации так, чтобы он составляла от -95°С до -100°С, два входа расположены на дне реактора полимеризации, и два подаваемых материала поступают в реактор через два входа одновременно при температуре подачи -95°С. При этом подаваемый материал 1 представляет собой раствор мономеров, который получают посредством смешивания изопрена, в котором растворен бутадиен-стирольный сополимер, с метилхлоридом и изобутиленом; подаваемый материал 2 представляет собой раствор инициатора.

Подачу осуществляют в соответствии с условиями подачи, указанными в таблице 5, из верхней части реактора полимеризации осуществляют слив суспензии, и в ходе полимеризации не возникает заметного гелеобразования, и полимерную суспензию подвергают агломерации с использованием сосуда для дегазации и последующей сушки с получением бутилкаучука по настоящему изобретению, параметры структуры и свойства которого приведены в таблице 7.

Пример 6

Реактор непрерывной полимеризации емкостью 2 т/ч эксплуатируют при полной загрузке, при этом посредством охлаждения с использованием пучка труб с жидким этиленом температурой -110°С в реакторе полимеризации регулируют температуру полимеризации так, чтобы он составляла от -95°С до -100°С, два входа расположены на дне реактора полимеризации, и два подаваемых материала поступают в реактор через два входа одновременно при температуре подачи -95°С. При этом подаваемый материал 1 представляет собой раствор мономеров, который получают посредством смешивания изопрена, в котором растворен бутадиен-стирольный сополимер, с метилхлоридом и изобутиленом; подаваемый материал 2 представляет собой раствор инициатора.

Подачу осуществляют в соответствии с условиями подачи, указанными в таблице 6, из верхней части реактора полимеризации осуществляют слив суспензии, и в ходе полимеризации не возникает заметного гелеобразования, и полимерную суспензию подвергают агломерации с использованием сосуда для дегазации и последующей сушки с получением бутилкаучука по настоящему изобретению, параметры структуры и свойства которого приведены в таблице 7.

Сравнительный пример 2

Используют промышленно выпускаемый бутилкаучук торговой марки IIR268, выпускаемый ExxonMobil.

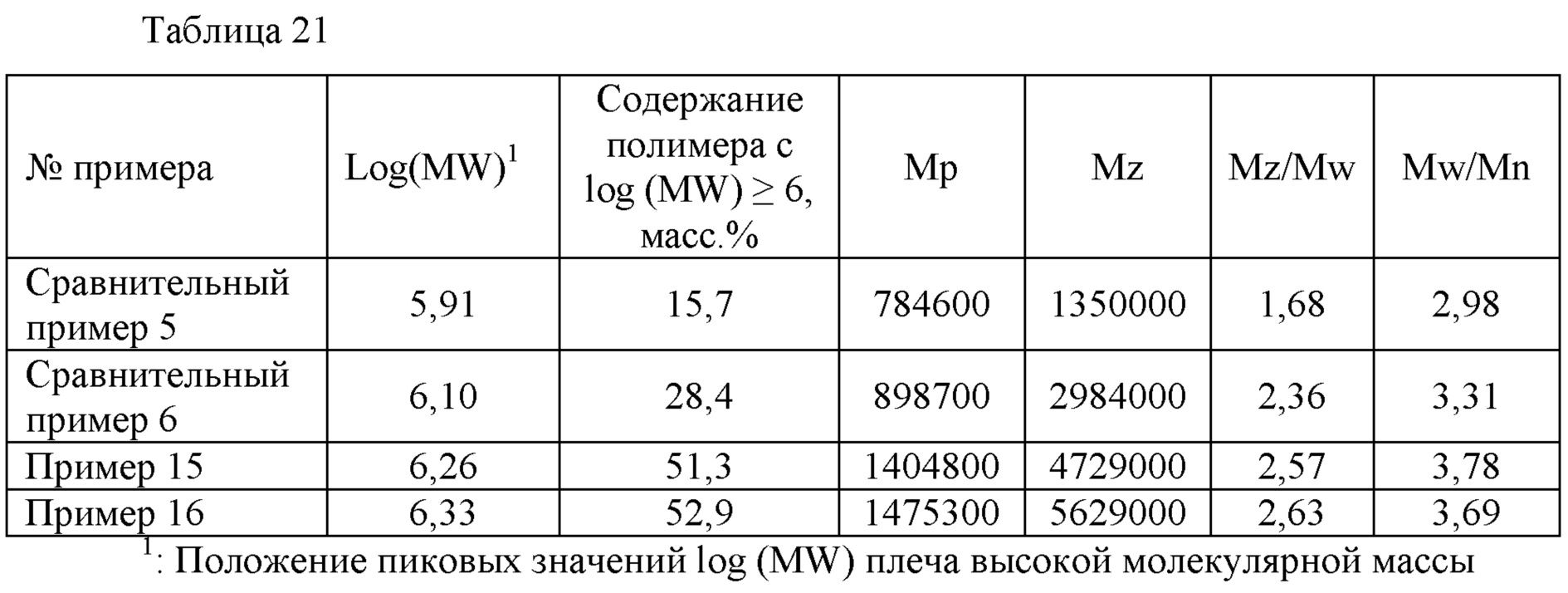

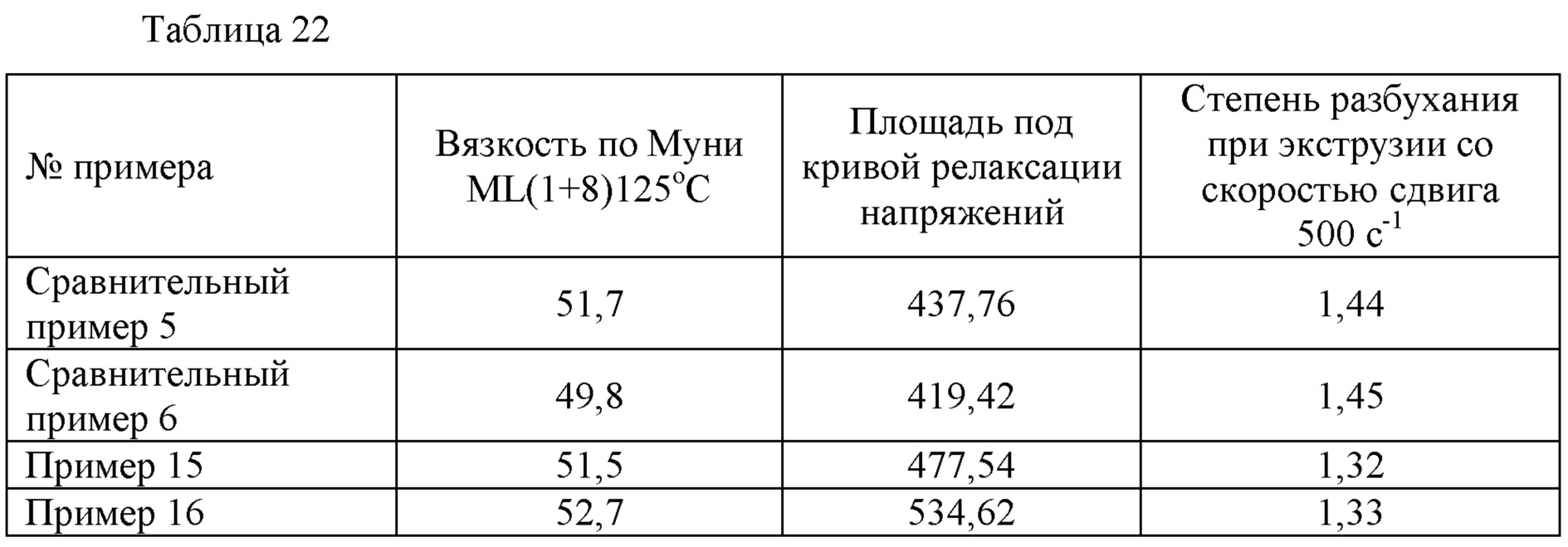

На Фиг. 1-3 представлены хроматограммы ГПХ бутилкаучуков, полученных в примерах 2, 4 и 6, соответственно.

Как можно увидеть из таблицы 7 и Фиг. 1-3, бутилкаучук в соответствии с настоящим изобретением имеет высокую молекулярную массу.

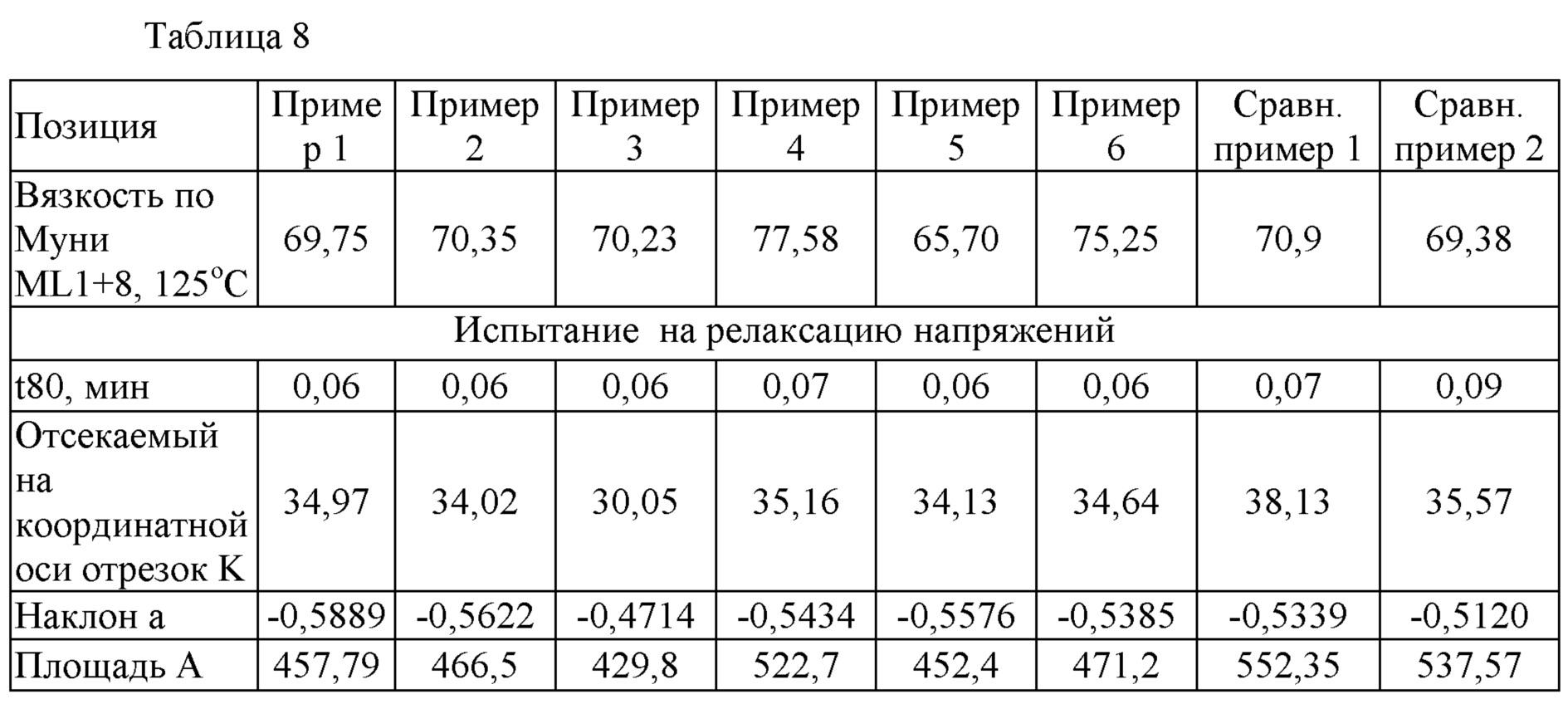

Испытательный пример 1: испытание на релаксацию напряжений

Бутилкаучуки, полученные в примерах 1-6 и бутилкаучуки, полученные в сравнительном примере 1 и сравнительном примере 2, перерабатывали в резиновую смесь и проводили испытание на релаксацию напряжений, и результаты испытаний вязкости по Муни и испытания на релаксацию напряжений резиновых смесей представлены в таблице 8.

В таблице 8 площадь под кривой релаксации напряжений описывает энергопотребление при обработке резиновой смеси, где чем меньше площадь под кривой релаксации напряжений, тем меньше энергопотребление при обработке. Как видно из результатов таблицы 8, бутилкаучук в соответствии с настоящим изобретением обладает хорошими свойствами смешивания и более низким потреблением мощности при обработке. Например, площадь под кривой релаксации напряжений, соответствующая резиновым смесям примеров 1-3 и 6 значительно меньше, чем эта величина для сравнительных примеров 1 и 2 при условии, что вязкость по Муни сырой резины или резиновой смеси практически одинаковая.

Испытательный пример 2: характеристики вулканизации резиновой смеси

Бутилкаучуки, полученные в примерах 1-6, и бутилкаучуки, полученные в сравнительных примерах 1 и 2, перерабатывали в резиновую смесь и определяли характеристики вулканизации, и экспериментальные результаты представлены в таблице 9.

Как видно из результатов таблицы 9, характеристики вулканизации бутилкаучука в соответствии с настоящим изобретением по существу эквивалентны таким характеристикам промышленно выпускаемых продуктов. Например, характеристики вулканизации бутилкаучуков по примерам 1-3 и 6 по существу эквивалентны таким характеристикам бутилкаучуков по сравнительных примерам 1 и 2 при условии, что вязкости по Муни сырой резины или резиновой смеси являются по существу одинаковыми.

Испытательный пример 3: характеристики экструзионной обработки

Бутилкаучуки, полученные в примере 2 и примере 6, а также бутил каучуки, полученные в сравнительных примерах 1 и 2 соответственно, перерабатывали в резиновую смесь, и определяли характеристики экструзионной обработки, и экспериментальные результаты представлены на Фиг. 4.

Как видно на Фиг. 4, степень разбухания при экструзии резиновой смеси, полученной из бутилкаучука в соответствии с настоящим изобретением, значительно меньше, чем степень разбухания при экструзии бутилкаучуков в соответствии со сравнительными примерами 1 и 2, и это показывает, что бутилкаучук в соответствии с настоящим изобретением обладает улучшенной текучестью, улучшенной размерной стабильностью изделия и более низкой усадкой.

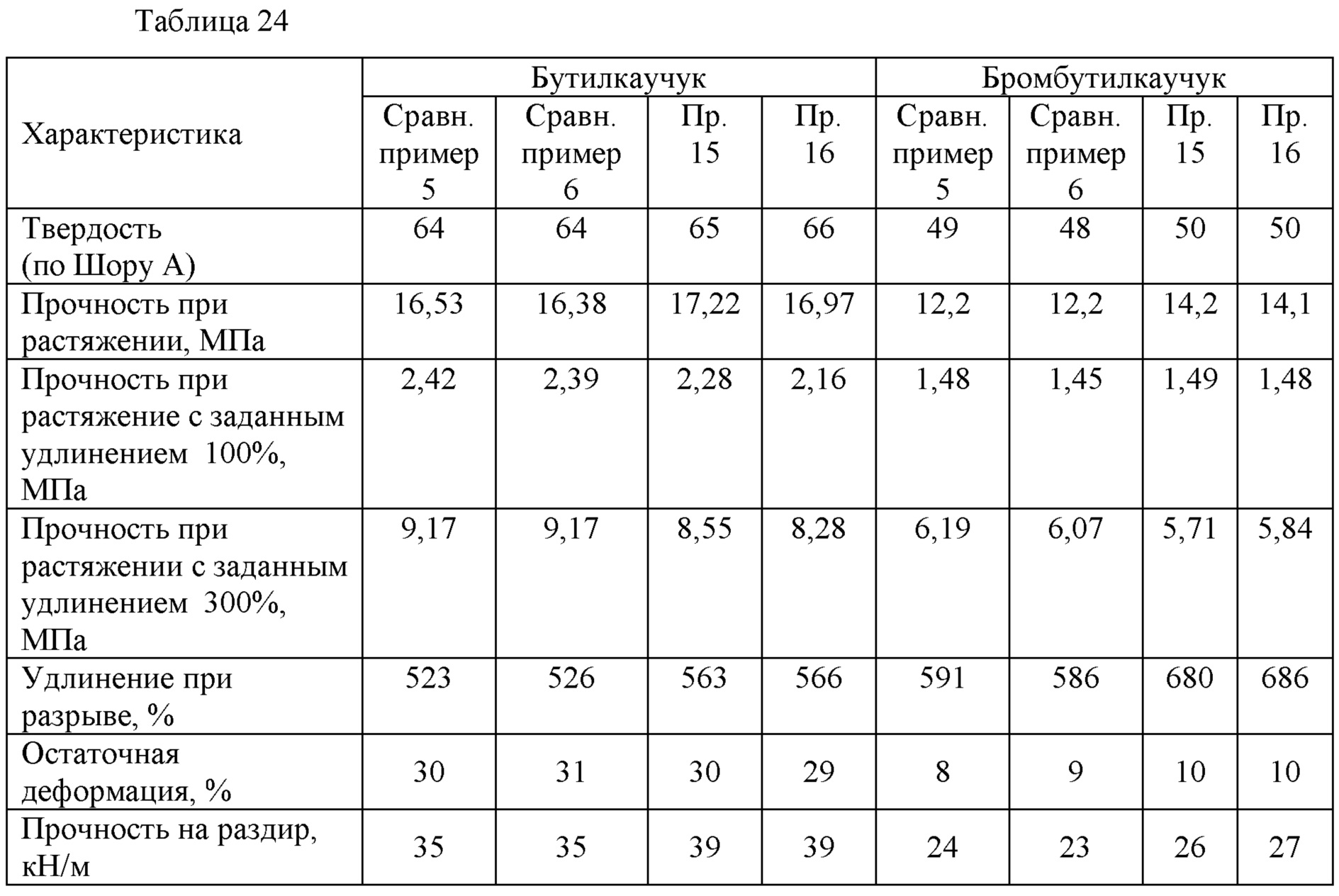

Испытательный пример 4: физические и механические свойства вулканизированной резины

Бутилкаучуки, полученные в примерах 1-6, а также бутилкаучуки, полученные в сравнительных примерах 1 и 2, соответственно перерабатывали в резиновую смесь для вулканизации (температура вулканизации составляет 150°С и время вулканизации составляет 30 мин), затем исследовали физические и механические свойства, и экспериментальные результаты представлены в таблице 10.

Из результатов, представленных в таблице 10, видно, что образцы, полученные из бутилкаучука по настоящему изобретению, обладают хорошими комплексными механическими свойствами, в частности, показывают более высокое удлинение при разрыве и прочность на раздир.

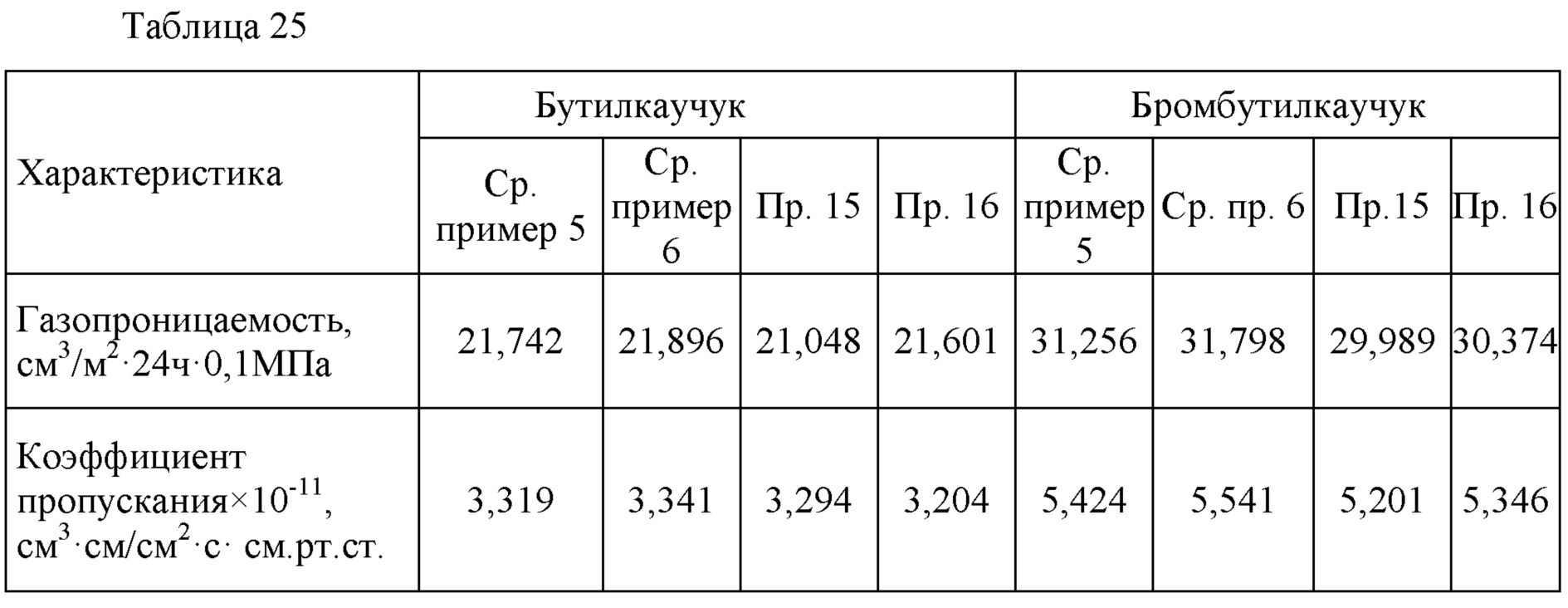

Испытательный пример 5: испытания вулканизированной резины на воздухонепроницаемость

Бутилкаучуки, полученные в примерах 1-6, и бутилкаучуки, полученные в сравнительных примерах 1 и 2, соответственно, перерабатывали в резиновую смесь для вулканизации (температура вулканизации 150°С, и время вулканизации 30 мин), затем определяли характеристики воздухонепроницаемости, и экспериментальные результаты испытаний представлены в таблице 11.

Результаты, представленные в таблице 11, показывают, что вулканизированная резина, полученная из бутилкаучука по настоящему изобретению, обладает практически такой же воздухонепроницаемостью, как и промышленно выпускаемый продукт.

Пример 1 применения: Камера автомобильной шины

Бутилкаучуки, полученные в примерах 1, 2 и 6, а также бутилкаучуки сравнительных примеров 1 и 2 использовали для получения камеры автомобильной шины следующим образом.

Из 100 масс. ч. бутилкаучука, 5 масс. ч. этилен-пропиленового каучука, 5 масс. ч. оксида цинка, 1 масс. ч. стеариновой кислоты, 58 масс. ч. сажи, 16 масс. ч. парафинового масла, 0,5 масс. ч. ускорителя (ДМ), 1 масс. ч. ускорителя (ДМТД) и 1,75 масс. ч. серы, получали камеры шины посредством технологических стадий смешивания, пластикации, инжекционного формования, вулканизации, обрезки и т.п. Характеристики полученных камер представлены в таблице 12.

Результаты, представленные в таблице 12, показывают, что физические и механические характеристики камер, полученных из бутилкаучука по настоящему изобретению, по существу эквивалентны характеристикам промышленно выпускаемых продуктов, но усадка продукта по размеру заметно ниже.

Пример 2 применения: диафрагма для вулканизации

Бутилкаучуки, полученные в примере 2 и примере 6, а также бутилкаучуки, полученные в сравнительных примерах 1 и 2, использовали для получения диафрагмы для вулканизации следующим образом.

Из 100 масс. ч. бутилкаучука, 5 масс. ч. хлоропренового каучука, 60 масс. ч. сажи, 1 масс. ч. стеариновой кислоты, 5 масс. ч. касторового масла, 3 масс. ч. оксида магния, 5 масс. ч. оксида цинка и 6 масс. ч. вулканизированной смолы получали диафрагмы для вулканизации посредством технологических стадий перемешивания в смесителе закрытого типа, обработки на открытых валках, инжекционного формования, вулканизации и шлифования. Характеристики полученных диафрагм для вулканизации представлены в таблице 13.

Результаты, в таблице 13 показывают, что физические и механические характеристики диафрагм для вулканизации, полученных из бутилкаучука по настоящим изобретению по существу сравнимы с характеристиками промышленно выпускаемых продуктов, но срок службы диафрагмы для вулканизации заметно повышен.

Примеры 7-10

В примерах 7-10 бутилкаучуки получали нижеуказанным способом, и разница между примерами 7-10 состоит в количестве агента прививки, конкретное количество которого указано в таблице 14.

120 мл раствора дихлорметана, содержащего HCl (при концентрации 0,0044 моль/л) и предварительно охлажденного до температуры -80°С добавляли в колбу с отводом объемом 200 мл при температуре -80°С и затем в колбу с отводом последовательно добавляли 0,8 мл раствора этилалюминия дихлорида (ЭАДХ) в н-гексане при концентрации 0,9 моль/л и 6,4 мл раствора диэтилалюминия хлорида (ДЭАХ) в н-гептане при концентрации 1,0 моль/л (молярное отношение ЭАДХ к ДЭАХ составляет 1/9) и перемешивали с получением однородной смеси, а затем полученную смесь выдерживали в холодной ванне при температуре -85°С в течение 60 мин.

В стеклянный реактор объемом 2000 мл, оборудованный высокоскоростной мешалкой, последовательно добавляли 1100 г смешанного раствора в монохлорметане, охлажденного до температуры -85°С (где K resin в качестве агента прививки растворен в метилхлориде, и K-resin является продуктом Phillips, Mw составляет 114000, содержание бутадиена в K resin составляет 39,5 мольн. %, и содержание структурного звена, полученного посредством 1,2-полимеризации бутадиена в K-resin составляет 4,6 мольн. %, также, как и ниже), 101 г изобутилена, охлажденного до температуры -85°С и 6 мл изопрена, предварительно охлажденного до температуры -20°С, и перемешивали с получением однородной смеси, и температуру в холодной ванне понижали до температуры от -90°С до -100°С. Затем в реактор для инициирования полимеризации добавляли 70 мл раствора инициатора, и регулировали температуру холодной ванны так, чтобы она составляла от -90°С до -100°С в течение реакции. После осуществления реакции в течение 30 мин в реактор добавляли 10 мл метанольного раствора, содержащего 0,5 масс. % NaOH, для прекращения полимеризации. Полученную смесь помещали в ванную с горячей водой для удаления растворителя, и добавляли антиоксидант 1010 для стабилизации, и полученный продукт промывали водой и сушили в вакуумной печи при температуре 60°С до постоянной массы; таким образом получали бутилкаучук в соответствии с настоящим изобретением. Экспериментальные результаты представлены в таблицах 14-16.

Сравнительный пример 3

Бутилкаучук получали таким же способом, как в примерах 7-10, за исключением того, что агент прививки не использовали.

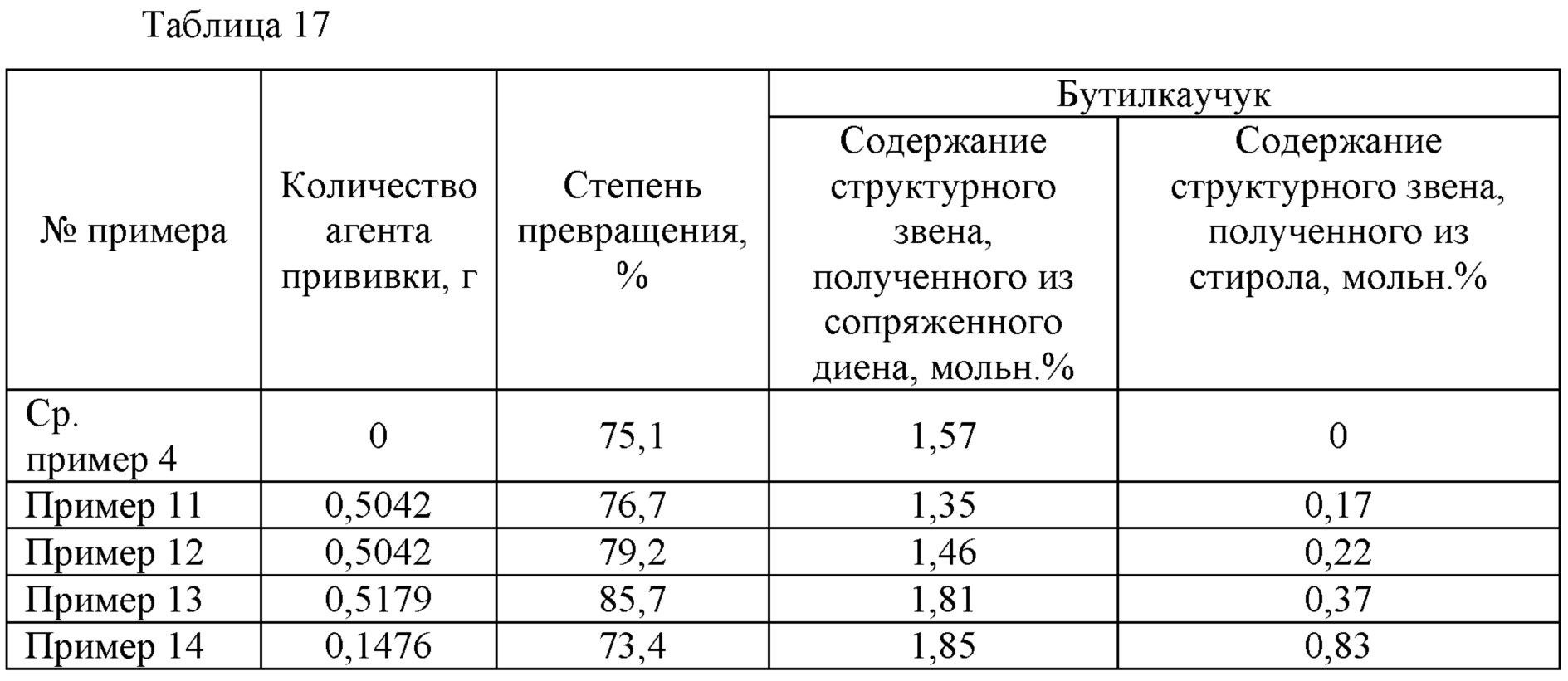

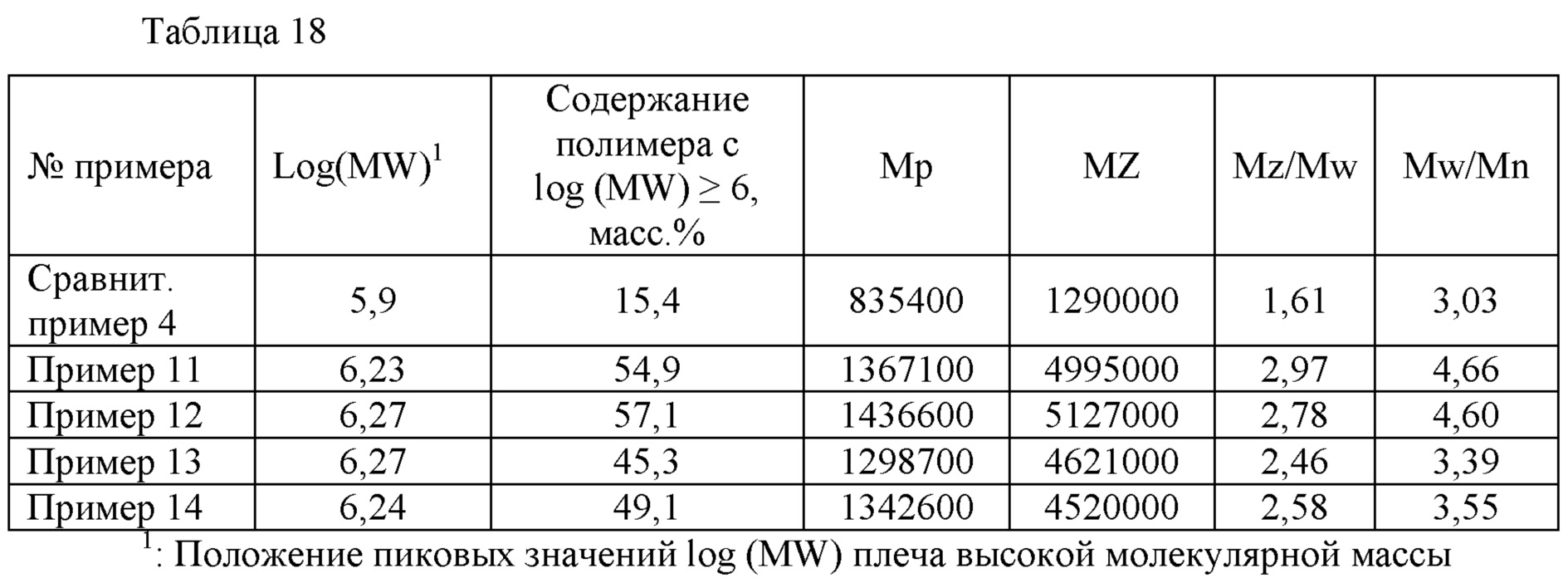

Пример 11

120 мл раствора дихлорметана, содержащего HCl (при концентрации 0,0028 моль/л) и предварительно охлажденного до температуры -80°С, добавляли в колбу с отводом объемом 200 мл при температуре -80°С и затем в колбу с отводом последовательно добавляли 8 мл раствора этилалюминия дихлорида (ЭАДХ) в н-гексане при концентрации 0,9 моль/л и перемешивали с получением однородной смеси, и полученную смесь выдерживали в холодной ванне при температуре -85°С в течение 120 мин.

В стеклянный реактор объемом 2000 мл, оборудованный высокоскоростной мешалкой, последовательно добавляли 1100 г раствора метилхлорида, охлажденного до температуры -85°С, 101 г изобутилена, охлажденного до температуры -85°С и 4,8 мл изопрена, предварительно охлажденного до температуры -20°С (K-resin в качестве агента прививки растворен в изопрене) и перемешивали с получением однородной смеси, и температуру в холодной ванне понижали до температуры от -90°С to -100°С. Затем в реактор для инициирования полимеризации добавляли 72 мл раствора инициатора и регулировали температуру холодной ванны так, чтобы она составляла от -90°С до -100°С в течение реакции. После осуществления реакции в течение 30 мин в реактор добавляли 10 мл метанольного раствора, содержащего 0,5 масс. % NaOH, для прекращения полимеризации. Полученную смесь помещали в ванну с горячей водой для удаления растворителя и добавляли антиоксидант 1010 для стабилизации, и полученный продукт промывали водой и сушили в вакуумной печи при температуре 60°С до постоянной массы; таким образом получали бутилкаучук в соответствии с настоящим изобретением. Экспериментальные результаты представлены в таблицах 17-19.

Пример 12

Бутилкаучук получали таким же образом, как в примере 11, за исключением того, что агент прививки растворяли в монохлорметане. Экспериментальные результаты представлены в таблицах 17-19.

Пример 13

Бутилкаучук получали таким же образом, как в примере 11, за исключением того, что агент прививки представлял собой трехблочный сополимер стирол-изопрен-стирол, который получали следующим образом.

Использовали колбу для полимеризации объемом 250 мл, которую нагревали и несколько раз заполняли азотом в режиме вытеснения и подвергали вакуумированию для полного удаления воды и воздуха, затем в колбу для полимеризации добавляли 40 мл раствора циклогексана, содержащего 7,4 мл стирола, помещали в ванну с водой при постоянной температуре 30°С, после удаления примесей летучих компонентов добавляли раствор инициатора н-бутиллития, замеряли время и встряхивали для получения однородной смеси, и после осуществления реакции в течение 90 мин добавляли 0,6 мл изопрена с удаленными примесями, после чего проводили реакцию в течение 120 мин. Затем добавляли 7,4 мл стирола с удаленными примесями и после осуществления реакции в течение 120 мин реакцию прерывали посредством добавления 10 мл безводного метанола. Клейкий раствор из колбы для полимеризации переливали в чистый поддон и сушили в вакуумной печи при температуре 35°С в течение 24 часов с получением трехблочного сополимера стирол-изопрен-стирол.

Среднемассовая молекулярная масса полученного трехблочного сополимера стирол-изопрен-стирол составляет 45300, показатель молекулярно-массового распределения составляет 1,45, содержание структурного звена, полученного из изопрена, составляет 3,62 мольн. %, содержание структурного звена, полученного из изопрена при 1,2-полимеризации составляет 0 мольн. %, и содержание структурного звена, полученного из изопрена при 3,4-полимеризации составляет 2,67 мольн. %.

Пример 14

Бутилкаучук получали таким же образом, как в примере 11, за исключением того, что агент прививки представлял собой трехблочный сополимер стирол-изопрен-стирол, который получали следующим образом.

Использовали колбу для полимеризации объемом 250 мл, которую нагревали и несколько раз заполняли азотом в режиме вытеснения и подвергали вакуумированию для полного удаления воды и воздуха, затем добавляли 4,6 мл стирола и 40 мл раствора циклогексана, содержащего 1 мл полярного регулятора тетрагидрофурана, и смесь помещали в ванну с водой при постоянной температуре 30°С, после удаления примесей летучих компонентов добавляли инициатор раствор н-бутиллития, замеряли время и встряхивали для получения однородной смеси, и после осуществления реакции в течение 90 мин, добавляли 1,5 мл изопрена с удаленными примесями, после чего проводили реакцию в течение 120 мин. Затем добавляли 4,6 мл стирола с удаленными примесями и после осуществления реакции в течение 120 мин реакцию прерывали посредством добавления 10 мл безводного метанола. Клейкий раствор из колбы для полимеризации переливали в чистый поддон и сушили в вакуумной печи при температуре 35°С в течение 24 часов с получением трехблочного сополимера стирол-изопрен-стирол.

Среднемассовая молекулярная масса полученного трехблочного сополимера стирол-изопрен-стирол составляет 25000, показатель молекулярно-массового распределения составляет 1,14, содержание структурного звена, полученного из изопрена, составляет 16,98 мольн. %, содержание структурного звена, полученного из изопрена при 1,2-полимеризации составляет 0,80 мольн. %, и содержание структурного звена, полученного из изопрена при 3,4-полимеризации составляет 10,73 мольн. %.

Сравнительный пример 4

Бутилкаучук получали таким же образом, как в примере 11, за исключением того, что агент прививки не использовали.

Примеры 15-16

(1) При температуре -80°С в колбу с отводом объемом 200 мл последовательно добавляли 120 мл раствора дихлорметана, содержащего HCl (при концентрации 0,009 моль/л) и предварительно охлажденного до температуры -80°С, и 6,7 мл раствора н-гексана, содержащего ЭАДХ (при концентрации 0,9 моль/л), и перемешивали с получением однородной смеси, а затем полученную смесь выдерживали в холодной ванне при температуре -80°С в течение 60 мин с получением раствора инициатора.