Блок-сополимеры полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей - RU2720010C1

Код документа: RU2720010C1

Чертежи

Описание

Область применения изобретения

Варианты осуществления настоящего изобретения относятся к блок-сополимерам полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей.

Предпосылки создания изобретения

Блок-сополимеры обычно используют в резиновой промышленности. Например, блок-сополимер можно использовать в качестве средства, повышающего совместимость двух несмешивающихся полимеров. Как правило, блок-сополимеры получают с использованием методов анионной полимеризации. Полимеры, полученные с помощью инициаторов анионной полимеризации, проявляют «живые» характеристики в том смысле, что полимерные цепи имеют «живые» концы, способные вступать в реакцию с дополнительным мономером для дальнейшего роста цепи. Хотя анионная полимеризация позволяет легко производить блок-сополимеры, этот способ не обеспечивает строгого контроля над микроструктурой полимера, и в результате полимеры, как правило, имеют низкое или среднее содержание связей цис-1,4-связей.

Полимеры с высоким содержанием цис-1,4-связей имеют низкую температуру стеклования (Tg), что обеспечивает хорошие свойства при низких температурах. Кроме того, полимеры с высоким содержанием цис-1,4-связей обладают превосходной износостойкостью и механическими свойствами, такими как уменьшенное разрастание пореза. Методы координационного катализа позволяют лучше контролировать микроструктуру полимера и могут применяться для получения полимеров с высоким содержанием цис-1,4-связей. В некоторых ситуациях было обнаружено, что полимеры, полученные с помощью комплексных катализаторов, демонстрируют некоторые «живые» характеристики и поэтому называются псевдоживыми полимерами. Координационная полимеризация является сложным и не до конца понятным процессом, но считается, что она работает по химическим механизмам, которые включают в себя взаимодействие нескольких химических составляющих, а также часто включает в себя самостоятельно завершающиеся реакции. Среди этих химических составляющих имеются реагенты, которые обеспечивают механизм передачи цепи. Вследствие этого с использованием комплексного катализатора трудно добиться условий реакции, подходящих для получения блок-сополимеров.

Катализаторы на основе лантанидов являются комплексными катализаторами, особенно хорошо подходящими для производства полидиенов в шинной промышленности. Цис-1,4-полидиены, полученные с использованием каталитических систем на основе лантанида, как правило, имеют линейную основную цепь, которая, как считается, обеспечивает лучшие свойства при растяжении, более высокую устойчивость к истиранию, более низкий гистерезис и лучшую устойчивость к усталости по сравнению с цис-1,4-полидиенами, полученными с использованием других каталитических систем, таких как каталитические системы на основе титана, кобальта и никеля. Следовательно, цис-1,4-полидиены, полученные с помощью катализаторов на основе лантанида, особенно подходят для применения в компонентах шин, таких как боковые стенки и протекторы.

Изложение сущности изобретения

В одном или более вариантах осуществления настоящего изобретения предложена композиция, способная к вулканизации, которая содержит каучуковый компонент, наполнитель и отверждающий агент, причем каучуковый компонент включает в себя блок-сополимер полибутадиена и полиизопрена, и при этом блок-сополимер имеет содержание цис-связей по меньшей мере 90%.

В других вариантах осуществления настоящего изобретения предложен компонент шины, полученный из композиции, способной к вулканизации, которая содержит каучуковый компонент, наполнитель и отверждающий агент, причем каучуковый компонент включает в себя блок-сополимер полибутадиена и полиизопрена, и при этом блок-сополимер имеет содержание цис-связей по меньшей мере 90%.

В других вариантах осуществления настоящего изобретения предложен способ получения блок-сополимеров полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей, включающий (i) формирование смеси полимеризации, которая включает в себя псевдоживой полимер, путем объединения первого мономера и катализатора на основе лантанида, причем катализатор на основе лантанида содержит (a) лантанидсодержащее соединение, (b) алюмоксан, (c) алюминийорганическое соединение, определяемое формулой AlRnX3-n, где каждый R по отдельности представляет собой углеводородную группу или замещенную углеводородную группу, каждый X по отдельности представляет собой атом водорода, карбоксилатную группу, алкоксидную группу или арилоксидную группу и где n представляет собой целое число от 1 до 3, и (d) галогенсодержащее соединение; (ii) добавление второго мономера к смеси полимеризации, которая включает в себя псевдоживой полибутадиеновый полимер, и причем первый мономер представляет собой либо 1,3-бутадиен, либо изопрен, а второй мономер отличается от первого мономера и представляет собой либо 1,3-бутадиен, либо изопрен.

В других вариантах осуществления настоящего изобретения предложен способ получения блок-сополимеров полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей, включающий (i) полимеризацию 1,3-бутадиена с использованием катализатора на основе лантанида с образованием псевдоживого полимера, причем катализатор на основе лантанида содержит (a) лантанидсодержащее соединение, (b) алюмоксан, (c) алюминийорганическое соединение, определяемое формулой AlRnX3-n, где каждый R по отдельности представляет собой углеводородную группу или замещенную углеводородную группу, каждый X по отдельности представляет собой атом водорода, карбоксилатную группу, алкоксидную группу или арилоксидную группу и где n представляет собой целое число от 1 до 3, и (d) галогенсодержащее соединение; (ii) реакцию псевдоживого полимера с изопреном.

Краткое описание графических материалов

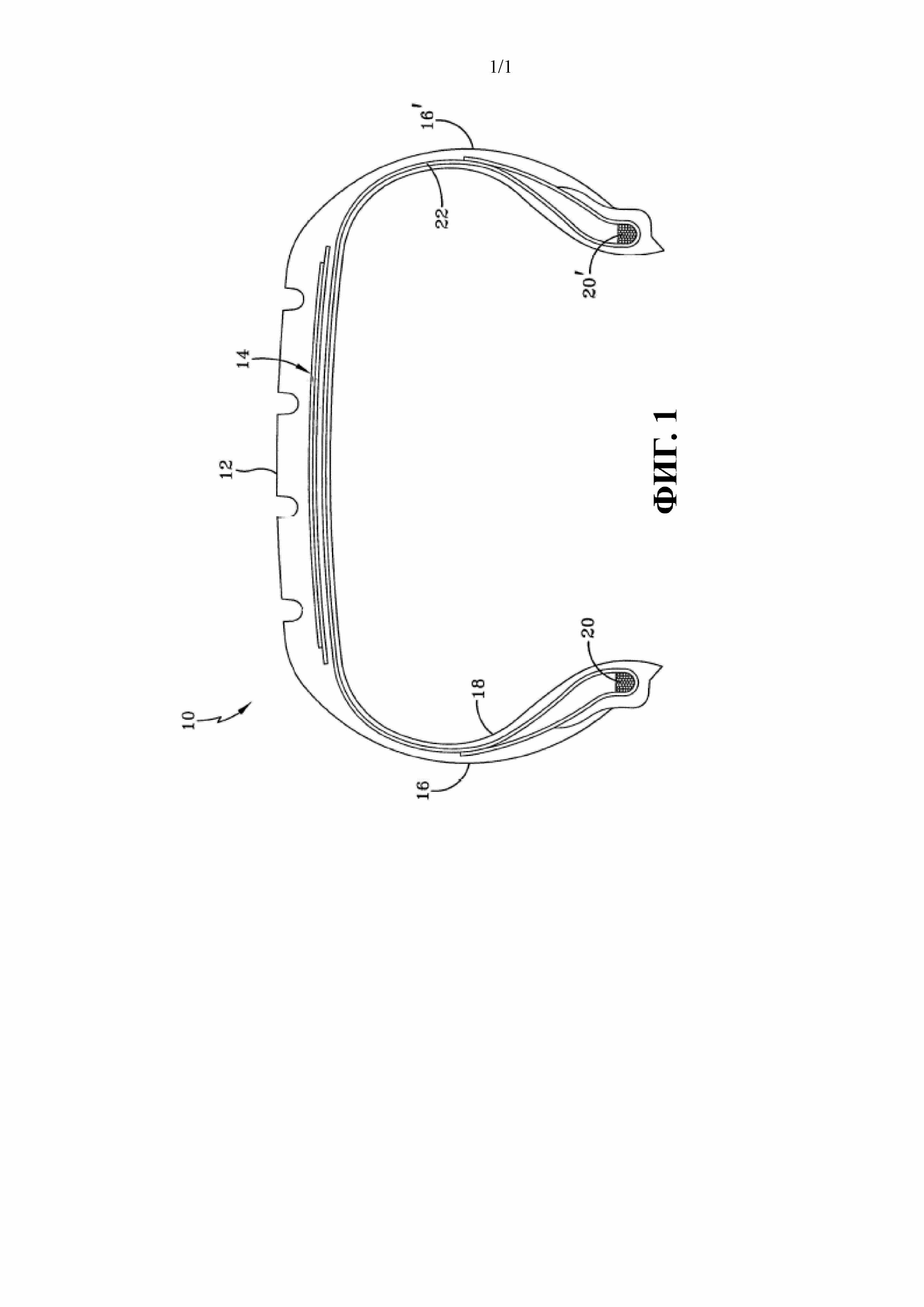

На фиг. 1 представлен вид в поперечном сечении шины в соответствии с одним или более вариантами осуществления настоящего изобретения.

Подробное описание иллюстративных вариантов осуществления

Варианты осуществления настоящего изобретения основаны, по меньшей мере частично, на открытии блок-сополимеров полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей. Неожиданно было обнаружено, что эти блок-сополимеры демонстрируют благоприятный баланс износостойкости и меньшей потери гистерезиса при вулканизации, отдельно или в присутствии других эластомеров. Преимуществом является то, что эти сополимеры могут быть получены с использованием каталитических систем на основе лантанида, которые включают в себя алкилирующие агенты, служащие в качестве агентов передачи цепи, что позволяет сделать процесс полимеризации коммерчески реализуемым. Несмотря на то, что присутствие агентов передачи цепи создает технические сложности, когда необходимы блок-сополимеры, неожиданно было обнаружено, что включение сокатализатора алюмоксана, обеспечивает блок-сополимеризацию конъюгированных диенов (например, 1,3-бутадиена и изопрена), что является преимуществом.

Характеристики полимеров

К блок-сополимерам относятся полимеры, которые имеют два или более блоков, причем блок включает в себя повторяющиеся мономерные звенья, которые являются идентичными по составу. Например, двухблочные полимеры включают блок-сополимеры типа A-B, которые могут быть получены путем полимеризации первого мономера (например, бутадиена) с получением первого блока и последующей полимеризацией второго мономера (например, изопрена) с получением второго блока, соединенного с первым блоком. Многоблочные сополимеры также могут быть получены путем последующих добавлений первого мономера или третьего мономера (т.е. третьего конъюгированного диена). В других вариантах осуществления первый или второй мономер можно добавлять после полимеризации отдельного мономера для получения повторяющихся блоков (например, получения блок-сополимера A-B-A или A-B-A-B). В одном конкретном примере можно получить, как описано выше, двухблочный сополимер, и после полимеризации подходящего количества второго мономера можно добавлять первый мономер для получения трехблочного полимера или блок-сополимера типа A-B-A. Затем можно добавлять следующие блоки путем попеременного добавления первого и второго мономеров.

В одном или более вариантах осуществления блок-сополимер может включать комбинированную секцию, которая содержит как изопреновые, так и бутадиеновые звенья. В определенных вариантах осуществления комбинированная секция сведена к минимуму; иными словами, блок-сополимер включает менее 5% мас., более предпочтительно менее 3% мас. и еще более предпочтительно менее 1% мас. комбинированной секции. В других вариантах осуществления блок-сополимер не содержит комбинированной секции.

В одном или более вариантах осуществления блок-сополимеры можно охарактеризовать по их полимерной микроструктуре. Например, если блок-сополимер включает в себя блок-сополимер, содержащий блок полибутадиена и блок полиизопрена, то полимерную микроструктуру полибутадиеновых и полиизопреновых блоков можно определить по отдельности при помощи13C ЯМР. В одном или более вариантах осуществления эти блок-сополимеры могут содержать полибутадиеновые сегменты или блоки с содержанием цис-1,4-связей более 60%, в других вариантах осуществления более 75%, в других вариантах осуществления более 90%, в других вариантах осуществления более 95%, в других вариантах осуществления более 96%, в других вариантах осуществления более 97%, в других вариантах осуществления более 98%, причем процентные доли основаны на количестве бутадиеновых мономерных звеньев, содержащих цис-1,4-связь, по отношению к общему количеству бутадиеновых мономерных звеньев. В этих или других вариантах осуществления блок-сополимеры могут включать в себя полибутадиеновые сегменты или блоки с содержанием цис-1,4-связей менее 100%, а в других вариантах осуществления менее 99%. Кроме этого, блок-сополимеры могут содержать полибутадиеновые сегменты или блоки с содержанием 1,2-связей в этих полимерах менее 7%, в других вариантах осуществления менее 5%, в других вариантах осуществления менее 2% и в других вариантах осуществления менее 1%, причем процентные доли основаны на количестве бутадиеновых мономерных звеньев, содержащих цис-1,4-связь, по отношению к общему количеству бутадиеновых мономерных звеньев. Остаток бутадиеновых мономерных звеньев в блоке может содержать транс-1,4-связи.

В одном или более вариантах осуществления эти блок-сополимеры могут включать полиизопреновые сегменты или блоки с содержанием цис-1,4-связей более 60%, в других вариантах осуществления более 75%, в других вариантах осуществления более 90%, в других вариантах осуществления более 95%, в других вариантах осуществления более 96%, в других вариантах осуществления более 97%, в других вариантах осуществления более 98%, причем процентные доли основаны на количестве бутадиеновых мономерных звеньев, содержащих цис-1,4-связь, по отношению к общему количеству изопреновых мономерных звеньев. В этих или других вариантах осуществления блок-сополимеры могут включать в себя изопреновые сегменты или блоки с содержанием цис-1,4-связей менее 100%, а в других вариантах осуществления менее 99%. Кроме этого, блок-сополимеры могут содержать полиизопреновые сегменты или блоки с содержанием 3,4-связей в этих полимерах менее 6%, в других вариантах осуществления менее 5%, в других вариантах осуществления менее 4% и в других вариантах осуществления менее 2%, причем процентные доли основаны на количестве изопреновых мономерных звеньев, содержащих 3,4-виниловую связь, по отношению к общему количеству мономерных изопреновых звеньев. Остаток изопреновых мономерных звеньев в блоке может в основном содержать транс-1,4-связи, а их небольшое количество может содержать 1,2-виниловые связи.

В одном или более вариантах осуществления данные блок-сополимеры можно охарактеризовать по соотношению количества полибутадиена и полиизопрена, которое может быть определено с помощью13C ЯМР. В одном или более вариантах осуществления отношение полибутадиена к полиизопрену может составлять от около 90 : 10 до около 10 : 90, в других вариантах осуществления от около 80 : 20 до около 20 : 80, в других вариантах осуществления от около 25 : 75 до около 75 : 25, в других вариантах осуществления от около 30 : 70 до около 70 : 30, в других вариантах осуществления от около 35 : 65 до около 65 : 35, а в других вариантах осуществления от около 40 : 60 до около 60 : 40.

В одном или более вариантах осуществления среднечисленная молекулярная масса (Mn) блок-сополимеров (например, блок-сополимеров полибутадиена и полиизопрена) настоящего изобретения может составлять от около 1000 г/моль до около 1 200 000 г/моль, в других вариантах осуществления от около 10 000 г/моль до около 1 000 000 г/моль, в других вариантах осуществления от около 150 000 г/моль до около 800 000 г/моль, в других вариантах осуществления от около 200 000 г/моль до около 600 000 г/моль, в других вариантах осуществления от около 300 000 г/моль до около 500 000 г/моль при определении методом гель-проникающей хроматографии (ГПХ) с калибровкой по стандартам полистирола (представленным в граммах на моль). Распределение молекулярной массы или полидисперсность (Mw/Mn) полидиеновых блок-сополимеров с высоким содержанием цис-1,4-связей настоящего изобретения может составлять от около 1,5 до около 5,0 и в других вариантах осуществления от около 2,0 до около 4,0. В этих или других вариантах осуществления полидиеновые блок-сополимеры с высоким содержанием цис-1,4-связей настоящего изобретения могут иметь отношение Mw/Mn менее 3,5, в других вариантах осуществления менее 3,0, в других вариантах осуществления менее 2,5, в других вариантах осуществления менее 2,3, в других вариантах осуществления менее 2,2, а в других вариантах осуществления менее 2,0.

В одном или более вариантах осуществления блок-сополимеры настоящего изобретения можно охарактеризовать среднечисленной молекулярной массой (Mn) полибутадиенового блока или сегмента, которая может быть определена с помощью гель-проникающей хроматографии (ГПХ) с калибровкой по стандартам полистирола и расчета вклада полибутадиенового блока из отношения полибутадиена к полиизопрену, определенного методом13C ЯМР. В одном или более вариантах осуществления среднечисленная молекулярная масса (Mn) полибутадиенового блока может составлять от около 200 г/моль до около 800 000 г/моль, в других вариантах осуществления от около 1000 г/моль до около 600 000 г/моль, в других вариантах осуществления от около 10 000 г/моль до около 400 000 г/моль и в других вариантах осуществления от около 50 000 г/моль до около 200 000 г/моль.

В одном или более вариантах осуществления блок-сополимер можно охарактеризовать среднечисленной молекулярной массой (Mn) полиизопренового блока или сегмента, которая может быть определена с помощью гель-проникающей хроматографии (ГПХ) с калибровкой по стандартам полистирола и расчета вклада полиизопренового блока из отношения полибутадиена к полиизопрену, определенного методом13C ЯМР. В одном или более вариантах осуществления среднечисленная молекулярная масса (Mn) полиизопренового блока может составлять от около 200 г/моль до около 800 000 г/моль, в других вариантах осуществления от около 1000 г/моль до около 600 000 г/моль, в других вариантах осуществления от около 10 000 г/моль до около 400 000 г/моль и в других вариантах осуществления от около 50 000 г/моль до около 200 000 г/моль.

В одном или более вариантах осуществления блок-сополимеры могут быть ненасыщенными. В этих или других вариантах осуществления блок-сополимеры возможно вулканизировать. В одном или более вариантах осуществления блок-сополимеры могут иметь две температуры стеклования (Tg). Полимер с двумя температурами стеклования соответствует блок-сополимеру, в отличие от статистического сополимера, который имеет одну температуру стеклования. В этих или других вариантах осуществления блок-сополимеры настоящего изобретения могут иметь первую температуру стеклования, которая находится в диапазоне от около -80°C до -40°C, в других вариантах осуществления от около -75°C до -50°C, а в других вариантах осуществления от около -70°C до -60°C. В одном или более вариантах осуществления блок-сополимеры настоящего изобретения могут иметь вторую температуру стеклования, которая находится в диапазоне от около -125°C до -85°C, в других вариантах осуществления от около -115°C до -95°C, а в других вариантах осуществления от около 110°C до -100°C.

В одном или более вариантах осуществления путем обработки реакционноспособного блок-сополимера функционализирующим агентом на конце цепи блок-сополимера может быть размещена функциональная группа. Процент полимерных цепей, имеющих концевую функциональную группу, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, чистота ингредиентов, температура полимеризации, степень превращения мономера, и многих других факторов. В одном или более вариантах осуществления по меньшей мере около 10% полимерных цепей обладают концевой функциональной группой, в других вариантах осуществления по меньшей мере около 20% полимерных цепей обладают концевой функциональной группой, в других вариантах осуществления по меньшей мере около 30% полимерных цепей обладают концевой функциональной группой, в других вариантах осуществления по меньшей мере около 40% полимерных цепей обладают концевой функциональной группой, в других вариантах осуществления по меньшей мере около 50% полимерных цепей обладают концевой функциональной группой, и в других вариантах осуществления по меньшей мере около 60% полимерных цепей обладают концевой функциональной группой.

Промышленное применение

Преимуществом является то, что блок-сополимеры настоящего изобретения особенно полезны для получения каучуковых композиций, которые можно использовать для изготовления компонентов шин. Способы составления каучуковых смесей и применяемые в них добавки по существу описаны в разделе Compounding and Vulcanization of Rubber книги Rubber Technology (2nd Ed. 1973). Каучуковые композиции, которые также могут называться композициями, способными к вулканизации, могут включать в себя каучуковый компонент, наполнитель и отверждающий агент. В одном или более вариантах осуществления каучуковые композиции могут включать в себя другие составляющие, включая, без ограничений, активаторы отверждения, ускорители отверждения, масла, смолы, другие пластификаторы, пигменты, стимуляторы адгезии к корду, жирные кислоты, оксид цинка, оксид магния и пептизирующие агенты.

Каучуковые композиции можно получать в виде каучукового компонента композиция, способной к вулканизации, с использованием одних только блок-сополимеров или вместе с другими эластомерами (т.е. полимерами, которые можно вулканизировать с образованием композиций, обладающих каучуковыми или эластомерными свойствами). Другие эластомеры, которые можно использовать, включают натуральный и синтетический каучуки. Синтетические каучуки обычно получают полимеризацией конъюгированного диенового мономера, сополимеризацией конъюгированного диенового мономера с другим мономером, такими как винилзамещенный ароматический мономер, или сополимеризацией этилена с одним или более α-олефинами и, необязательно, с одним или более диеновыми мономерами. В некоторых вариантах осуществления, в которых используют другой эластомер вместе с блок-сополимерами полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей, эластомеры включают в себя только блок-сополимеры полибутадиена и полиизопрена с высоким содержанием цис-1,4-связей и второй эластомер.

Примеры эластомеров, которые можно использовать с блок-сополимерами, включают натуральный каучук, синтетический полиизопрен, полибутадиен, сополимер полиизобутилена и изопрена, неопрен, сополимер поли(этилена и пропилена), сополимер поли(стирола и бутадиена), сополимер поли(стирола и изопрена), сополимер поли(стирола, изопрена и бутадиена), сополимер поли(этилена, пропилена и диена), полисульфидный каучук, акриловый каучук, уретановый каучук, силиконовый каучук, эпихлоргидриновый каучук и их смеси. Эти эластомеры могут образовать мириады макромолекулярных структур, включая линейные, разветвленные и звездообразные структуры.

Каучуковые композиции могут включать наполнители, такие как неорганические и органические наполнители. Примеры органических наполнителей включают углеродную сажу и крахмал. Примеры неорганических наполнителей включают кремнезем, гидроксид алюминия, гидроксид магния, слюду, тальк (гидратированный силикат магния) и глины (гидратированные силикаты алюминия). Углеродная сажа и кремнезем — самые часто используемые наполнители при изготовлении шин. В некоторых вариантах осуществления может иметь преимущество применение смеси различных наполнителей.

В одном или более вариантах осуществления углеродные сажи включают печные сажи, канальные сажи и ламповые сажи. Более конкретные примеры углеродной сажи включают сверхизносостойкие печные сажи, высокоизносостойкие печные сажи, износостойкие печные сажи, печные сажи для быстрой экструзии, мелкодисперсные печные сажи, полуукрепляющие печные сажи, канальные сажи средней трудности обработки, труднообрабатываемые канальные сажи, проводящие канальные сажи и ацетиленовые сажи.

В конкретных вариантах осуществления углеродные сажи могут иметь площадь поверхности (EMSA) по меньшей мере 20 м2/г и в других вариантах осуществления по меньшей мере 35 м2/г; величины площади поверхности можно определить согласно стандарту ASTM D-1765 с использованием способа с бромидом цетилтриметиламмония (CTAB). Углеродные сажи могут быть в гранулированном виде или в форме негранулированных хлопьев. Предпочтительная форма углеродной сажи может зависеть от типа смесительного оборудования, которое используют для смешивания каучуковой смеси.

Некоторые имеющиеся в продаже кремнеземы, которые можно использовать, включают Hi-Sil™ 215, Hi-Sil™ 233 и Hi-Sil™ 190 (корпорация PPG Industries, Inc.; г. Питсбург, штат Пенсильвания, США). Другие поставщики промышленных кремнеземов включают компании Grace Davison (г. Балтимор, штат Мэриленд), Degussa Corp. (г. Парсиппани, штат Нью-Джерси), Rhodia Silica Systems (г. Крэнбери, штат Нью-Джерси) и J.M. Huber Corp. (г. Эдисон, штат Нью-Джерси).

В одном или более вариантах осуществления кремнеземы можно охарактеризовать по их площади поверхности, что дает возможность оценить их укрепляющие свойства. Метод Брунауэра, Эммета и Теллера («БЭТ»), который описан в литературе (J. Am. Chem. Soc., vol. 60, p. 309 et seq.) служит признанным методом для определения площади поверхности. Площадь поверхности кремнезема по методу БЭТ обычно меньше чем 450 м2/г. Пригодные диапазоны площади поверхности включают от около 32 до около 400 м2/г, от около 100 до около 250 м2/г и от около 150 до около 220 м2/г.

Значение pH кремнеземов по существу составляет от около 5 до около 7 или немного больше 7, или в других вариантах осуществления от около 5,5 до около 6,8.

В одном или более вариантах осуществления, где кремнезем применяют как наполнитель (отдельно или в комбинации с другими наполнителями), к каучуковой композиции во время смешивания можно добавлять связывающее вещество и/или защитное вещество, чтобы усилить взаимодействие кремнезема с эластомерами. Используемые связывающие вещества и защитные вещества описаны в патентах США № 3,842,111, 3,873,489, 3,978,103, 3,997,581, 4,002,594, 5,580,919, 5,583,245, 5,663,396, 5,674,932, 5,684,171, 5,684,172 5,696,197, 6,608,145, 6,667,362, 6,579,949, 6,590,017, 6,525,118, 6,342,552 и 6,683,135, которые включены в настоящий документ путем ссылки.

Для отверждения каучука возможно использовать множество отвердителей (называемых также вулканизаторами или вулканизирующими агентами), включая системы отверждения на основе серы или перекиси. Отвердители описаны в Kirk-Othmer, Encyclopedia of Chemical Technology, Vol. 20, pgs. 365–468, (3rd Ed. 1982), в частности Vulcanization Agents and Auxiliary Materials, pgs. 390–402, и A.Y. Coran, Vulcanization, Encyclopedia of Polymer Science and Engineering, (2nd Ed. 1989), которые включены в настоящий документ путем ссылки. Вулканизаторы можно использовать по отдельности или в комбинации. Отвердители также можно использовать в сочетании с соотвердителями или другими соединениями, которые дополняют процесс отверждения, такими как ускорители или ингибиторы. В связи с этим также можно сделать ссылки на упаковку отвердителя.

В каучуковые композиции можно добавлять другие компоненты, которые обычно применяют при составлении каучуковых смесей. Они включают ускорители, активаторы ускорителей, масла, пластификатор, воски, ингибиторы подвулканизации, технологические средства, оксид цинка, смолы для повышения клейкости, смолы для укрепления, жирные кислоты, такие как стеариновая кислота, химические пластификаторы, средства против разрушения, такие как антиоксиданты и антиозонанты. В конкретных вариантах осуществления применяемые масла включают те, которые обычно используются в качестве наполнителей. Примеры этих масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, отличные от касторовых масел, и масла с низким содержанием PCA (полициклических ароматических соединений), включая масла MES, TDAE, SRAE, тяжелые нафтеновые масла. Поскольку эти масла являются нелетучими, обычно не требуется их отделять, и они остаются встроенными в полимер.

В одном или более вариантах осуществления каучуковые композиции могут содержать третичный амин или соль третичного амина. Было обнаружено, что вулканизаты, включающие блок-сополимеры настоящего изобретения и третичный амин или соль третичного амина, демонстрируют износостойкость при одновременном сохранении уровня потери гистерезиса, что является преимуществом. Считается, что блок-сополимеры могут синергетически взаимодействовать с третичным амином или солью третичного амина.

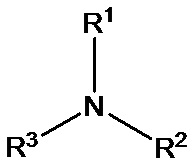

В одном или более вариантах осуществления соединение третичного амина можно определить следующей формулой

где каждый из R1, R2 и R3 независимо представляет собой одновалентную органическую группу. В одном или более вариантах осуществления R1, R2 и R3 могут представлять собой углеводородную группу, содержащую от около 8 до около 20 атомов углерода, в других вариантах осуществления от около 10 до около 18 атомов углерода, а в других вариантах осуществления от около 12 до около 16 атомов углерода. В этих или других вариантах осуществления углеводородная группа может представлять собой линейную углеводородную группу. Специалистам в данной области будет понятно, что соль третичного амина может быть получена, например, путем взаимодействия третичного амина с кислотой. В этих или других вариантах осуществления третичный амин может содержать противоион, в частности сопряженное с кислотой основание.

В одном или более вариантах осуществления, в которых третичный амин представляет собой соль третичного амина, соль третичного амина может включать в себя противоион. К подходящим противоионам относятся карбоксилаты, атомы галогенов, фосфонаты и фосфаты. Примеры подходящих карбоксилатов включают стеарат, цитрат и версатат.

Конкретные примеры третичных аминов включают диметилоктиламин, диметилнониламин, диметилдециламин, диметилундециламин, диметилдодециламин, диметилтридециламин, диметилтетрадециламин, диметилпентадециламин, диметилгексадециламин, диметилэйкозиламин, диэтилоктиламин, диэтилнониламин, диэтилдециламин, диэтилундециламин, диэтилдодециламин, диэтилтридециламин, диэтилтетрадециламин, диэтилпентадециламин, диэтилгексадециламин, диэтилэйкозиламин, ди-н-пропилоктиламин, ди-н-пропилнониламин, ди-н-пропилдециламин, ди-н-пропилундециламин, ди-н-пропилдодециламин, ди-н-пропилтридециламин, ди-н-пропилтетрадециламин, ди-н-пропилпентадециламин, ди-н-пропилгексадециламин, ди-н-пропилэйкозиламин, диизопропилоктиламин, диизопропилнониламин, диизопропилдециламин, диизопропилундециламин, диизопропилдодециламин, диизопропилтридециламин, диизопропилтетрадециламин, диизопропилпентадециламин, диизопропилгексадециламин, диизопропилэйкозиламин, метилэтилоктиламин, метилэтилнониламин, метилэтилдециламин, метилэтилундециламин, метилэтилдодециламин, метилэтилтридециламин, метилэтилтетрадециламин, метилэтилпентадециламин, метилэтилгексадециламин, метилэтилэйкозиламин, метилизопропилоктиламин, метилизопропилнониламин, метилизопропилдециламин, метилизопропилундециламин, метилизопропилдодециламин, метилизопропилтридециламин, метилизопропилтетрадециламин, метилизопропилпентадециламин, метилизопропилгексадециламин, метилизопропилэйкозиламин, изопропилэтилоктиламин, изопропилэтилнониламин, изопропилэтилдециламин, изопропилэтилундециламин, изопропилэтилдодециламин, изопропилэтилтридециламин, изопропилэтилтетрадециламин, изопропилэтилпентадециламин, изопропилэтилгексадециламин и изопропилэтилэйкозиламин.

Конкретные примеры солей третичных аминов включают диметилоктиламмония стеарат, диметилнониламмония стеарат, диметилдециламмония стеарат, диметилундециламмония стеарат, диметилдодециламмония стеарат, диметилтридециламмония стеарат, диметилтетрадециламмония стеарат, диметилпентадециламмония стеарат, диметилгексадециламмония стеарат, диметилэйкозиламмония стеарат, диэтилоктиламмония стеарат, диэтилнониламмония стеарат, диэтилдециламмония стеарат, диэтилундециламмония стеарат, диэтилдодециламмония стеарат, диэтилтридециламмония стеарат, диэтилтетрадециламмония стеарат, диэтилпентадециламмония стеарат, диэтилгексадециламмония стеарат, диэтилэйкозиламмония стеарат, ди-н-пропилоктиламмония стеарат, ди-н-пропилнониламмония стеарат, ди-н-пропилдециламмония стеарат, ди-н-пропилундециламмония стеарат, ди-н-пропилдодециламмония стеарат, ди-н-пропилтридециламмония стеарат, ди-н-пропилтетрадециламмония стеарат, ди-н-пропилпентадециламмония стеарат, ди-н-пропилгексадециламмония стеарат, ди-н-пропилэйкозиламмония стеарат, диизопропилоктиламмония стеарат, диизопропилнониламмония стеарат, диизопропилдециламмония стеарат, диизопропилундециламмония стеарат, диизопропилдодециламмония стеарат, диизопропилтридециламмония стеарат, диизопропилтетрадециламмония стеарат, диизопропилпентадециламмония стеарат, диизопропилгексадециламмония стеарат, диизопропилэйкозиламмония стеарат, метилэтилоктиламмония стеарат, метилэтилнониламмония стеарат, метилэтилдециламмония стеарат, метилэтилундециламмония стеарат, метилэтилдодециламмония стеарат, метилэтилтридециламмония стеарат, метилэтилтетрадециламмония стеарат, метилэтилпентадециламмония стеарат, метилэтилгексадециламмония стеарат, метилэтилэйкозиламмония стеарат, метилизопропилоктиламмония стеарат, метилизопропилнониламмония стеарат, метилизопропилдециламмония стеарат, метилизопропилундециламмония стеарат, метилизопропилдодециламмония стеарат, метилизопропилтридециламмония стеарат, метилизопропилтетрадециламмония стеарат, метил-изопропил-пентадециламмония стеарат, метилизопропилгексадециламмония стеарат, метилизопропилэйкозиламмония стеарат, изопропилэтилоктиламмония стеарат, изопропилэтилнониламмония стеарат, изопропилэтилдециламмония стеарат, изопропилэтилундециламмония стеарат, изопропилэтилдодециламмония стеарат, изопропилэтилтридециламмония стеарат, изопропилэтилтетрадециламмония стеарат, изопропилэтилпентадециламмония стеарат, изопропилэтилгексадециламмония стеарат, изопропилэтилэйкозиламмония стеарат, диметилоктиламмония версатат, диметилнониламмония версатат, диметилдециламмония версатат, диметилундециламмония версатат, диметилдодециламмония версатат, диметилтридециламмония версатат, диметилтетрадециламмония версатат, диметилпентадециламмония версатат, диметилгексадециламмония версатат, диметилэйкозиламмония версатат, диэтилоктиламмония версатат, диэтилнониламмония версатат, диэтилдециламмония версатат, диэтилундециламмония версатат, диэтилдодециламмония версатат, диэтилтридециламмония версатат, диэтилтетрадециламмония версатат, диэтилпентадециламмония версатат, диэтилгексадециламмония версатат, диэтилэйкозиламмония версатат, ди-н-пропилоктиламмония версатат, ди-н-пропилнониламмония версатат, ди-н-пропилдециламмония версатат, ди-н-пропилундециламмония версатат, ди-н-пропилдодециламмония версатат, ди-н-пропилтридециламмония версатат, ди-н-пропилтетрадециламмония версатат, ди-н-пропилпентадециламмония версатат, ди-н-пропилгексадециламмония версатат, ди-н-пропил-эйкозиламмония версатат, диизопропилоктиламмония версатат, диизопропилнониламмония версатат, диизопропилдециламмония версатат, диизопропилундециламмония версатат, диизопропилдодециламмония версатат, диизопропилтридециламмония версатат, диизопропилтетрадециламмония версатат, диизопропилпентадециламмония версатат, диизопропилгексадециламмония версатат, диизопропилэйкозиламмония версатат, метилэтилоктиламмония версатат, метилэтилнониламмония версатат, метилэтилдециламмония версатат, метилэтилундециламмония версатат, метилэтилдодециламмония версатат, метилэтилтридециламмония версатат, метилэтилтетрадециламмония версатат, метилэтилпентадециламмония версатат, метилэтилгексадециламмония версатат, метилэтилэйкозиламмония версатат, метилизопропилоктиламмония версатат, метилизопропилнониламмония версатат, метилизопропилдециламмония версатат, метилизопропилундециламмония версатат, метилизопропилдодециламмония версатат, метилизопропилтридециламмония версатат, метилизопропилтетрадециламмония версатат, метилизопропилпентадециламмония версатат, метилизопропилгексадециламмония версатат, метилизопропилэйкозиламмония версатат, изопропилэтилоктиламмония версатат, изопропилэтилнониламмония версатат, изопропилэтилдециламмония версатат, изопропилэтилундециламмония версатат, изопропилэтилдодециламмония версатат, изопропилэтилтридециламмония версатат, изопропилэтилтетрадециламмония версатат, изопропилэтилпентадециламмония версатат, изопропил-этил-гексадециламмония версатат и изопропилэтилэйкозиламмония версатат, диметилоктиламмония хлорид, диметилнониламмония хлорид, диметилдециламмония хлорид, диметилундециламмония хлорид, диметилдодециламмония хлорид, диметилтридециламмония хлорид, диметилтетрадециламмония хлорид, диметилпентадециламмония хлорид, диметилгексадециламмония хлорид, диметилэйкозиламмония хлорид, диэтилоктиламмония хлорид, диэтилнониламмония хлорид, диэтилдециламмония хлорид, диэтилундециламмония хлорид, диэтилдодециламмония хлорид, диэтилтридециламмония хлорид, диэтилтетрадециламмония хлорид, диэтилпентадециламмония хлорид, диэтилгексадециламмония хлорид, диэтилэйкозиламмония хлорид, ди-н-пропилоктиламмония хлорид, ди-н-пропилнониламмония хлорид, ди-н-пропилдециламмония хлорид, ди-н-пропилундециламмония хлорид, ди-н-пропилдодециламмония хлорид, ди-н-пропилтридециламмония хлорид, ди-н-пропилтетрадециламмония хлорид, ди-н-пропилпентадециламмония хлорид, ди-н-пропилгексадециламмония хлорид, ди-н-пропилэйкозиламмония хлорид, диизопропилоктиламмония хлорид, диизопропилнониламмония хлорид, диизопропилдециламмония хлорид, диизопропилундециламмония хлорид, диизопропилдодециламмония хлорид, диизопропилтридециламмония хлорид, диизопропилтетрадециламмония хлорид, диизопропилпентадециламмония хлорид, диизопропилгексадециламмония хлорид, диизопропилэйкозиламмония хлорид, метилэтилоктиламмония хлорид, метилэтилнониламмония хлорид, метилэтилдециламмония хлорид, метилэтилундециламмония хлорид, метилэтилдодециламмония хлорид, метилэтилтридециламмония хлорид, метилэтилтетрадециламмония хлорид, метилэтилпентадециламмония хлорид, метилэтилгексадециламмония хлорид, метилэтилэйкозиламмония хлорид, метилизопропилоктиламмония хлорид, метилизопропилнониламмония хлорид, метилизопропилдециламмония хлорид, метилизопропилундециламмония хлорид, метилизопропилдодециламмония хлорид, метилизопропилтридециламмония хлорид, метилизопропилтетрадециламмония хлорид, метилизопропилпентадециламмония хлорид, метилизопропилгексадециламмония хлорид, метилизопропилэйкозиламмония хлорид, изопропилэтилоктиламмония хлорид, изопропилэтилнониламмония хлорид, изопропилэтилдециламмония хлорид, изопропилэтилундециламмония хлорид, изопропилэтилдодециламмония хлорид, изопропилэтилтридециламмония хлорид, изопропилэтилтетрадециламмония хлорид, изопропилэтилпентадециламмония хлорид, изопропилэтилгексадециламмония хлорид и изопропилэтилэйкозиламмония хлорид.

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 20, в других вариантах осуществления по меньшей мере 30, а в других вариантах осуществления по меньшей мере 40% мас. каучукового компонента от общей массы композиции. В этих или других вариантах осуществления каучуковые композиции включают в себя самое большее 90, в других вариантах осуществления самое большее 70, а в других вариантах осуществления самое большее 60% мас. каучукового компонента в расчете на общую массу композиции. В одном или более вариантах осуществления каучуковые композиции включают от около 20 до около 90, в других вариантах осуществления от около 30 до около 70, а в других вариантах осуществления от около 40 до около 60% мас. каучукового компонента в расчете на общую массу композиции.

В одном или более вариантах осуществления каучуковую композицию можно охарактеризовать количеством блок-сополимера от всего каучукового компонента в каучуковой композиции. Общее содержание каучукового компонента можно описать как количество по массе блок-сополимера по сравнению с общей массой блок-сополимера и любых дополнительных эластомеров, используемых в каучуковой композиции. В одном или более вариантах осуществления каучуковая композиция может иметь общее содержание каучукового компонента, который представляет собой по существу блок-сополимер. В одном или более вариантах осуществления каучуковая композиция может иметь общее содержание каучукового компонента, который включает в себя по меньшей мере 50% блок-сополимера, в других вариантах осуществления по меньшей мере 60% блок-сополимера, в других вариантах осуществления по меньшей мере 70% блок-сополимера, в других вариантах осуществления по меньшей мере 80% блок-сополимера, в других вариантах осуществления по меньшей мере 90% блок-сополимера, в других вариантах осуществления по меньшей мере 95% блок-сополимера и в других вариантах осуществления по меньшей мере 99% блок-сополимера. В одном или более вариантах осуществления каучуковая композиция может иметь общее содержание каучукового компонента, который включает в себя от около 50% до около 100% блок-сополимера, в других вариантах осуществления от около 80% до около 99% блок-сополимера, в других вариантах осуществления от около 90% до около 95% блок-сополимера. В одном или более вариантах осуществления блок-сополимер является единственным эластомером, используемым в каучуковой композиции.

В одном или более вариантах осуществления общее количество наполнителя, используемого в каучуковых композициях, может составлять по меньшей мере 5, в других вариантах осуществления по меньшей мере 10, в других вариантах осуществления по меньшей мере 25, а в других вариантах осуществления по меньшей мере 40 мас. частей на 100 мас. частей каучука (мас.% от каучука). В этих или других вариантах осуществления общее количество наполнителя, используемого в каучуковых композициях, может составлять самое большее 200, в других вариантах осуществления самое большее 120, в других вариантах осуществления самое большее 60, а в других вариантах осуществления самое большее 50 мас.% от каучука. В одном или более вариантах осуществления общее количество наполнителя, используемого в каучуковых композициях, может составлять от около 5 до около 200, в других вариантах осуществления от около 10 до около 50, в других вариантах осуществления от около 25 до около 120, а в других вариантах осуществления от около 40 до около 60 мас.% от каучука.

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 0, в других вариантах осуществления по меньшей мере 10, а в других вариантах осуществления по меньшей мере 20 мас. частей (м.ч.) углеродной сажи на 100 мас. частей каучука (мас.% от каучука). В этих или других вариантах осуществления каучуковая композиция включает в себя самое большее 200, в других вариантах осуществления самое большее 100, а в других вариантах осуществления самое большее 70 м.ч. углеродной сажи (мас.% от каучука). В одном или более вариантах осуществления каучуковая композиция включает в себя от около 0 до около 200, в других вариантах осуществления от около 10 до около 100, а в других вариантах осуществления от около 20 до около 70 м.ч. углеродной сажи (мас.% от каучука).

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 5, в других вариантах осуществления по меньшей мере 25, а в других вариантах осуществления по меньшей мере 50 мас. частей (м.ч.) кремнезема на 100 мас. частей каучука (мас.% от каучука). В этих или других вариантах осуществления каучуковая композиция включает в себя самое большее 200, в других вариантах осуществления самое большее 130, а в других вариантах осуществления самое большее 80 м.ч. кремнезема (мас.% от каучука). В одном или более вариантах осуществления каучуковая композиция включает в себя от около 5 до около 200, в других вариантах осуществления от около 25 до около 130, а в других вариантах осуществления от около 50 до около 80 м.ч. кремнезема (мас.% от каучука).

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 1, в других вариантах осуществления по меньшей мере 2, а в других вариантах осуществления по меньшей мере 5 мас. частей (м.ч.) кремнеземного сшивающего агента на 100 мас. частей кремнезема. В этих или других вариантах осуществления каучуковая композиция включает в себя самое большее 20, в других вариантах осуществления самое большее 15, а в других вариантах осуществления самое большее 10 м.ч. кремнеземного сшивающего агента на 100 мас. частей кремнезема. В одном или более вариантах осуществления каучуковая композиция включает в себя от около 1 до около 20, в других вариантах осуществления от около 2 до около 15, а в других вариантах осуществления от около 5 до около 10 м.ч. кремнеземного сшивающего агента на 100 мас. частей кремнезема.

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 0, в других вариантах осуществления по меньшей мере 5, а в других вариантах осуществления по меньшей мере 7 мас. частей (м.ч.) кремнеземного диспергирующего агента на 100 мас. частей кремнезема. В этих или других вариантах осуществления каучуковая композиция включает в себя самое большее 20, в других вариантах осуществления самое большее 16, а в других вариантах осуществления самое большее 12 м.ч. кремнеземного диспергирующего агента на 100 мас. частей кремнезема. В одном или более вариантах осуществления каучуковая композиция включает в себя от около 0 до около 20, в других вариантах осуществления от около 5 до около 16, а в других вариантах осуществления от около 7 до около 12 м.ч. кремнеземного диспергирующего агента на 100 мас. частей кремнезема.

В одном или более вариантах осуществления каучуковые композиции включают в себя по меньшей мере 0, в других вариантах осуществления по меньшей мере 10, а в других вариантах осуществления по меньшей мере 20 мас. частей (м.ч.) масла на 100 мас. частей каучука (мас.% от каучука). В этих или других вариантах осуществления каучуковая композиция включает в себя самое большее 35, в других вариантах осуществления самое большее 25, а в других вариантах осуществления самое большее 20 м.ч. масла (мас.% от каучука). В одном или более вариантах осуществления каучуковая композиция включает в себя от около 0 до около 35, в других вариантах осуществления от около 0 до около 25, а в других вариантах осуществления от около 0 до около 20 м.ч. масла (мас.% от каучука).

Блок-сополимеры могут быть особенно полезными в композициях протектора, используемых в шинах для грузовых автомобилей или автобусов (TBR). В одном или более вариантах осуществления, в которых каучуковая композиция применяется в протекторе для TBR, каучуковая композиция включает в себя от около 10 до около 100, в других вариантах осуществления от около 20 до около 80, а в других вариантах осуществления от около 30 до около 65 м.ч. углеродной сажи (мас.% от каучука). В этих или других вариантах осуществления каучуковая композиция включает в себя от около 0 до около 20, в других вариантах осуществления от около 0 до около 15, а в других вариантах осуществления от около 0 до около 10 м.ч. масла (мас.% от каучука). В этих или других вариантах осуществления каучуковая композиция включает в себя от около 0 до около 100, в других вариантах осуществления от около 0 до около 70, а в других вариантах осуществления от около 0 до около 35 м.ч. кремнезема (мас.% от каучука).

Количество третичного амина или соли третичного амина, используемых в каучуковых композициях, можно описать в мас. частях на 100 мас. частей каучука (мас.% от каучука). В одном или более вариантах осуществления количество третичного амина или соли третичного амина, используемых в каучуковых композициях, может составлять по меньшей мере 1 мас. часть, в других вариантах осуществления по меньшей мере 2 мас. части, а в других вариантах осуществления по меньшей мере 2,5 мас. части на 100 мас. частей каучука (мас.% от каучука). В этих или других вариантах осуществления количество третичного амина или соли третичного амина, используемых в каучуковых композициях, может составлять самое большее 10 мас. частей, в других вариантах осуществления самое большее 7,5 мас. частей, а в других вариантах осуществления самое большее 5 мас. частей на 100 мас. частей каучука (мас.% от каучука). В одном или более вариантах осуществления количество третичного амина или соли третичного амина, используемых в каучуковых композициях, может составлять от около 1 до около 10 мас. частей, в других вариантах осуществления от около 2 до около 7,5 мас. частей, а в других вариантах осуществления от около 2,5 до около 5 мас. частей на 100 мас. частей каучука (мас.% от каучука).

Процесс производства шины

Все компоненты каучуковых композиций можно смешивать в стандартном смесительном оборудовании, таком как смесители Бенбери или Брабендера, экструдеры, пластикаторы и двухвалковые мельницы. В одном или более вариантах осуществления ингредиенты смешивают в два или более этапов. На первом этапе (часто называемом этапом основного смешивания) получают так называемую базовую смесь, которая обычно включает каучуковый компонент и наполнитель (и, необязательно, третичный амин или соль третичного амина). Для предотвращения преждевременной вулканизации (также известной как подвулканизация) из базовой смеси можно исключать вулканизаторы. Базовую смесь можно смешивать при начальной температуре от около 25°C до около 125°C при температуре на выпуске от около 135°C до около 180°C. После приготовления базовой смеси вулканизирующие агенты могут быть введены и перемешаны с базовой смесью на этапе окончательного смешивания, который, как правило, проводится при относительно низких температурах, чтобы снизить вероятность преждевременной вулканизации. Необязательно, возможно применение дополнительных этапов смешивания, иногда называемых подмешиванием, между этапом смешивания базовой смеси и этапом окончательного смешивания. Один или более этапов подмешивания часто применяют, когда каучуковая композиция включает в качестве наполнителя кремнезем. Во время этих подмешиваний можно добавлять различные ингредиенты, включая полимеры настоящего изобретения.

Процедуры и условия смешивания, особенно применимые к композициям для шин с наполнителем-кремнеземом описаны в патентах США № 5,227,425, 5,719,207 и 5,717,022, а также в европейском патенте № 890,606, все из которых включены в настоящий документ путем ссылки. В одном варианте осуществления исходную базовую смесь получают посредством включения полимера настоящего изобретения и кремнезема по существу при отсутствии связывающих веществ и защитных веществ.

Когда каучуковые композиции применяют для изготовления шин, эти композиции можно перерабатывать в компоненты шин согласно обычным способам изготовления шин, включая стандартные способы формования, прессования и отверждения. Обычно вулканизация выполняется нагреванием композиции, способной к вулканизации, в форме; например, ее можно нагревать до температуры от около 140°C до около 180°C. Полимеризованные или поперечно-сшитые каучуковые композиции могут называться продуктом вулканизации, который по существу содержит трехмерные полимерные сети, которые являются термореактивными. Другие ингредиенты, такие как наполнители или технологические средства, можно равномерно распределить в поперечно-сшитой сети. Пневматические шины можно изготовлять, как описано в патентах США № 5,866,171, 5,876,527, 5,931,211 и 5,971,046, которые включены в настоящий документ путем ссылки.

Каучуковые композиции, полученные из блок-сополимеров, можно применять для формирования компонентов шин. В одном или более вариантах осуществления аспекты изобретения могут быть описаны со ссылкой на фиг. 1. Как показано, в частности, на фиг. 1, шина 10 имеет область 12 протектора, набор 14 брекеров, который может включать в себя множество брекеров (не показаны), пару боковых стенок 16, 16’ внутренний вкладыш 18 и пару осесимметричных бортовых участков 20, 20’. Слой 22 проходит между бортовыми участками 20, 20’. Шины для грузовых автомобилей и автобусов (TBR) по существу имеют набор 14 брекеров, который включает в себя больше брекеров, чем шина для легковых автомобилей (PSR). Специалисту в данной области будет понятно, что шина 10 также может включать в себя различные другие компоненты, которые не показаны, такие как, без ограничений, плечи протектора, слои брекера, клинья брекера и плечи брекера. Компонентам шины, которые могут быть получены из блок-сополимеров, включают протекторы шин.

Синтез цис-1,4 блок-сополимеров

В одном или более вариантах осуществления полидиеновые блок-сополимеры с высоким содержанием цис-1,4-связей могут быть получены путем последовательной полимеризации первого и второго мономеров в присутствии каталитической системы на основе лантанида, которая включает алюмоксановый сокатализатор. Хотя в качестве первого и второго мономеров описаны 1,3-бутадиен и изопрен, можно использовать и другие мономеры.

В одном или более вариантах осуществления первый и второй мономеры выбраны из конъюгированных диенов. В одном или более вариантах осуществления конъюгированные диены могут быть выбраны из 1,3-бутадиена, изопрена, 1,3-пентадиена, 1,3-гексадиена, 2,3-диметил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2-метил-1,3-пентадиена, 3-метил-1,3-пентадиена, 4-метил-1,3-пентадиена и 2,4-гексадиена. В сополимеризации также могут быть использованы смеси двух или более конъюгированных диенов. Специалисту в данной области будет понятно, что последовательно подаваемая исходная мономерная смесь может быть выбрана из любого одного или более конъюгированных диеновых мономеров при условии, что последовательно подаваемые порции отличаются, с получением, таким образом, отдельных блоков, смежных друг с другом. В конкретных вариантах осуществления получают полидиеновый блок-сополимер с высоким содержанием цис-1,4-связей, который включает в себя блок полибутадиена с высоким содержанием цис-1,4-связей и блок полиизопрена с высоким содержанием цис-1,4-связей.

В одном или более вариантах осуществления применяемые каталитические системы включают в себя (a) лантанидсодержащее соединение, алюмоксан, алюминийорганическое соединение и галогенсодержащее соединение. В этих или других вариантах осуществления в дополнение к вышеуказанным ингредиентам или компонентам могут применяться другие металлоорганические соединения, основания Льюиса и/или модификаторы катализатора. Например, в одном варианте осуществления в качестве регулятора молекулярной массы может применяться никельсодержащее соединение, как описано в патенте США № 6,699,813, который включен в настоящий документ путем ссылки. В одном или более вариантах осуществления каталитическая система представляет собой предварительно сформированную каталитическую систему на основе лантанида. В других вариантах осуществления каталитическая система представляет собой каталитическую систему на основе лантанида, образованную на месте.

Лантанидсодержащие соединения

Как упоминалось выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать лантанидсодержащее соединение. Лантанидсодержащими соединениями, используемыми в настоящем изобретении, являются соединения, которые включают по меньшей мере один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. В одном варианте осуществления эти соединения могут включать неодим, лантан, самарий и дидим. Используемый в настоящем документе термин «дидим» обозначает коммерческую смесь редкоземельных элементов, полученных из монацитового песка. Кроме того, лантанидсодержащие соединения, используемые в настоящем изобретении, могут быть в форме элементарного лантанида.

Атом лантанида в лантанидсодержащих соединениях может находиться в различных степенях окисления, включая, без ограничений, степени окисления 0, +2, +3 и +4. В одном варианте осуществления может быть использовано соединение, содержащее трехвалентный лантанид, в котором атом лантанида находится в степени окисления +3. Подходящие лантанидсодержащие соединения включают, без ограничений, карбоксилаты лантанида, органофосфаты лантанида, органофосфонаты лантанида, органофосфинаты лантанида, карбаматы лантанида, дитиокарбаматы лантанида, ксантогенаты лантанида, β-дикетонаты лантанида, алкоксиды или арилоксиды лантанида, галогениды лантанида, псевдогалогениды лантанида, оксигалогениды лантанида и лантанидорганические соединения.

В одном или более вариантах осуществления лантанидсодержащие соединения могут быть растворимыми в углеводородных растворителях, например ароматических углеводородах, алифатических углеводородах или циклоалифатических углеводородах. Однако в настоящем изобретении также можно использовать нерастворимые в углеводородных растворителях лантанидсодержащие соединения, поскольку они могут быть суспендированы в среде полимеризации с образованием каталитически активных частиц.

Для простоты описания обсуждение используемых лантанидсодержащих соединений будет далее сосредоточено на соединениях неодима, хотя специалисты в данной области способны выбрать аналогичные соединения на основе других металлов из группы лантанидов.

Подходящие карбоксилаты неодима включают, без ограничений, формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (известный также как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, без ограничений, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Подходящие органофосфонаты неодима включают, без ограничений, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил бутилфосфонат неодима, пентил пентилфосфонат неодима, гексил гексилфосфонат неодима, гептил гептилфосфонат неодима, октил октилфосфонат неодима, (1-метилгептил) (1-метилгептил)фосфонат неодима, (2-этилгексил) (2-этилгексил)фосфонат неодима, децил децилфосфонат неодима, додецил додецилфосфонат неодима, октадецил октадецилфосфонат неодима, олеил олеилфосфонат неодима, фенил фенилфосфонат неодима, (п-нонилфенил) (п-нонилфенил)фосфонат неодима, бутил (2-этилгексил)фосфонат неодима, (2-этилгексил) бутилфосфонат неодима, (1-метилгептил) (2-этилгексил)фосфонат неодима, (2-этилгексил) (1-метилгептил)фосфонат неодима, (2-этилгексил) (п-нонилфенил)фосфонат неодима и (п-нонилфенил) (2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, без ограничений, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, без ограничений, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, без ограничений, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантогенаты неодима включают, без ограничений, метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

Подходящие β-дикетонаты неодима включают, без ограничений, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, без ограничений, метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие галогениды неодима включают, без ограничений, фторид неодима, хлорид неодима, бромид неодима и йодид неодима. Подходящие псевдогалогениды неодима включают, без ограничений, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают, без ограничений, оксифторид неодима, оксихлорид неодима и оксибромид неодима. Основания Льюиса, такие как тетрагидрофуран (ТГФ), могут быть использованы в качестве средства, способствующего растворению этого класса соединений неодима в инертных органических растворителях. При использовании галогенидов лантанида, оксигалогенидов лантанида или других лантанидсодержащих соединений, содержащих атом галогена, лантанидсодержащее соединение также может необязательно служить в качестве полного или частичного источника галогена в каталитической системе на основе лантанида.

Используемый в настоящем документе термин «лантанидорганическое соединение» обозначает любое лантанидсодержащее соединение, содержащее по меньшей мере одну связь лантанид-углерод. Эти соединения являются преимущественно, хотя и не исключительно, соединениями, содержащими циклопентадиенильный (Ср), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие лантанидорганические соединения включают, без ограничений, Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет атом лантанида, а R представляет гидрокарбильную группу. В одном или более вариантах осуществления гидрокарбильная группа, используемая в настоящем изобретении, может содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Алюминийорганические соединения

Используемый в настоящем документе термин «алюминийорганическое соединение» относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. Алюминийорганические соединения способны действовать в качестве алкилирующих агентов, которые могут переносить одну или более гидрокарбильных групп к другому металлу. В одном или более вариантах осуществления могут быть использованы алюминийорганические соединения, которые растворимы в углеводородном растворителе. В одном или более вариантах осуществления каталитическая композиция может включать в себя дополнительное алкилирующее соединение, отдельное от алюминийорганического соединения. В одном или более вариантах осуществления дополнительный алкилирующий агент может представлять собой алюминийорганическое соединение. В других вариантах осуществления дополнительный алкилирующий агент может представлять собой соединение, отличное от алюминийорганического соединения. Другие подходящие алкилирующие агенты включают магнийорганические соединения.

Как будет более подробно описано ниже, некоторые типы подходящих алкилирующих агентов могут быть в форме галогенида. Если алкилирующий агент включает атом галогена, такой алкилирующий агент также может служить полным или частичным источником галогена в вышеупомянутой каталитической системе.

В одном или более вариантах осуществления алюминийорганические соединения, которые можно использовать в каталитической системе на основе лантанида, включают соединения, представленные общей формулой AlRnX3-n, где каждый R независимо может быть одновалентной органической группой, присоединенной к атому алюминия через атом углерода, где каждый Х независимо может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой или арилоксидной группой и где n может быть целым числом в диапазоне от 1 до 3. В одном или более вариантах осуществления каждый R независимо может быть гидрокарбильной группой, такой как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, которые представлены общей формулой AlRnX3-n, включают, без ограничений, соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия, дигидрида гидрокарбилалюминия, карбоксилата дигидрокарбилалюминия, бис(карбоксилата) гидрокарбилалюминия, алкоксида дигидрокарбилалюминия, диалкоксида гидрокарбилалюминия, галогенида дигидрокарбилалюминия, дигалогенида гидрокарбилалюминия, арилоксида дигидрокарбилалюминия и диарилоксида гидрокарбилалюминия. В одном варианте осуществления алкилирующий агент может содержать соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия и/или дигидрида гидрокарбилалюминия. В одном варианте осуществления, когда алкилирующий агент включает гидрид алюминийорганического соединения, вышеупомянутый источник галогена может быть обеспечен галогенидом олова, как описано в патенте США № 7,008,899, который полностью включен в настоящий документ путем ссылки.

Подходящие соединения тригидрокарбилалюминия включают, без ограничений, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Подходящие соединения гидрида дигидрокарбилалюминия включают, без ограничений, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толилэтилалюминия, гидрид п-толил-н-пропилалюминия, гидрид п-толилизопропилалюминия, гидрид п-толил-н-бутилалюминия, гидрид п-толилизобутилалюминия, гидрид п-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды гидрокарбилалюминия включают, без ограничений, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие галогениды соединений дигидрокарбилалюминия включают, без ограничений, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толилэтилалюминия, хлорид п-толил-н-пропилалюминия, хлорид п-толилизопропилалюминия, хлорид п-толил-н-бутилалюминия, хлорид п-толилизобутилалюминия, хлорид п-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогениды соединений гидрокарбилалюминия включают, без ограничений, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, используемые в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n, включают, без ограничений, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксидом этилалюминия и дифеноксид изобутилалюминия.

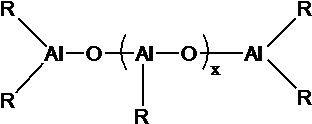

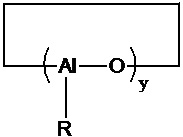

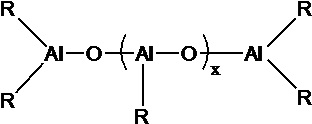

Другим классом алюминийорганических соединений, подходящих для использования в качестве алкилирующего агента в каталитической системе на основе лантанида, являются алюмоксаны. Алюмоксаны могут представлять собой олигомерные линейные алюмоксаны, которые могут быть представлены общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть представлены общей формулой:

где х может быть целым числом в диапазоне от 1 до около 100 или от около 10 до около 50; y может быть целым числом в диапазоне от 2 до около 100 или от около 3 до около 20; и где каждый R независимо может быть одновалентной органической группой, которая присоединена к атому алюминия через атом углерода. В одном варианте осуществления каждый R независимо может быть гидрокарбильной группой, включая, без ограничений, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, замещенную арильную, аралкильную, алкарильную, аллильную и алкинильную группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут также содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что количество молей алюмоксана, используемое в настоящей заявке, относится к количеству молей атомов алюминия, а не к количеству молей молекул олигомерного алюмоксана. Это правило обычно используется в области каталитических систем, использующих алюмоксаны. В некоторых вариантах осуществления можно использовать смесь олигомерных линейных алюмоксанов и олигомерных циклических алюмоксанов.

Алюмоксаны могут быть получены посредством реакции соединений тригидрокарбилалюминия с водой. Эту реакцию можно осуществляться известными способами, такими как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе и затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия взаимодействует с кристаллизационной водой, содержащейся, например, в солях металлов, или водой, адсорбированной неорганическими или органическими соединениями, или (3) способ, в котором соединение тригидрокарбилалюминия взаимодействует с водой в присутствии полимеризуемого мономера или раствора полимеризуемого мономера.

Подходящие алюмоксановые соединения включают, без ограничений, метилалюмоксан, модифицированный метилалюмоксан, этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан может быть образован замещением около 5–95 процентов метильных групп метилалюмоксана гидрокарбильными группами C2–C12, предпочтительно изобутильными группами, с использованием способов, известных специалистам в данной области.

Магнийорганические соединения

Как упоминалось выше, алкилирующие агенты, используемые в каталитической системе на основе лантанида, могут включать магнийорганические соединения. В одном или более вариантах осуществления магнийорганические соединения, которые могут быть использованы, включают соединения, представленные общей формулой MgR2, где каждый R независимо может быть одновалентной органической группой, которая присоединена к атому магния через атом углерода. В одном или более вариантах осуществления каждый R независимо может быть гидрокарбильной группой, включая, без ограничений, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут также содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, без ограничений, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые могут быть использованы в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может быть одновалентной органической группой, которая присоединена к атому магния через атом углерода, а Х может быть атомом водорода, атомом галогена, карбоксилатной группой, алкоксидной группой или арилоксидной группой. Когда алкилирующий агент является магнийорганическим соединением, которое включает атом галогена, такое магнийорганическое соединение может служить как алкилирующим агентом, так и по меньшей мере частичным источником галогена в каталитических системах. В одном или более вариантах осуществления R может быть гидрокарбильной группой, включая, без ограничений, алкильную, циклоалкильную, замещенную циклоалкильную, алкенильную, циклоалкенильную, замещенную циклоалкенильную, арильную, аллильную, замещенную арильную, аралкильную, алкарильную и алкинильную группы с содержанием в каждой группе от 1 атома углерода (или соответствующего минимального числа атомов углерода для образования группы) до около 20 атомов углерода. Эти гидрокарбильные группы могут также содержать гетероатомы, включая, без ограничений, атомы азота, кислорода, бора, кремния, серы и фосфора. В одном варианте осуществления Х может быть карбоксилатной группой, алкоксидной группой или арилоксидной группой, где каждая группа содержит в диапазоне от 1 до около 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, без ограничений, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, без ограничений, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Источники галогена

Как упоминалось выше, каталитические системы на основе лантанида, используемые в настоящем изобретении, могут включать источник галогена. Используемый в настоящем документе термин «источник галогена» обозначает любое вещество, включающее по меньшей мере один атом галогена. В одном или более вариантах осуществления по меньшей мере часть источника галогена может быть обеспечена вышеописанным лантанидсодержащим соединением и/или вышеописанным алкилирующим агентом при условии, что эти соединения содержат по меньшей мере один атом галогена. Другими словами, лантанидсодержащее соединение может служить и лантанидсодержащим соединением, и по меньшей мере частью источника галогена. Аналогично алкилирующий агент может служить и алкилирующим агентом и по меньшей мере частью источника галогена.

В другом варианте осуществления по меньшей мере часть источника галогена может присутствовать в каталитических системах в форме отдельного и отличающегося галогенсодержащего соединения. В качестве источника галогена могут быть использованы различные соединения или их смеси, которые содержат один или более атомов галогена. Примеры атомов галогена включают, помимо прочего, фтор, хлор, бром и йод. Также может быть использована комбинация из двух или более атомов галогена. Галогенсодержащие соединения, которые растворимы в углеводородном растворителе, являются подходящими для использования в настоящем изобретении. Однако нерастворимые в углеводородном растворителе галогенсодержащие соединения могут быть суспендированы в системе полимеризации с образованием каталитически активных частиц и поэтому также могут быть использованы.

Подходящие типы галогенсодержащих соединений, которые могут быть использованы, включают, без ограничений, элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Подходящие элементарные галогены включают, без ограничений, фтор, хлор, бром и йод. Некоторые конкретные примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Подходящие галогениды водорода включают, без ограничений, фторид водорода, хлорид водорода, бромид водорода и йодид водорода.

Подходящие органические галогениды включают, без ограничений, трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлор-ди-фенилметан, бром-ди-фенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Подходящие неорганические галогениды включают, без ограничений, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетрайодид кремния, трихлорид мышьяка, трибромид мышьяка, трийодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетрайодид теллура.

Подходящие галогениды металлов включают, без ограничений, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трийодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трийодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трийодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетрайодид титана, дихлорид цинка, дибромид цинка, дийодид цинка и дифторид цинка.

Подходящие металлоорганические галогениды включают, без ограничений, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, йодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутилолова, дихлорид дибутилолова, дибромид дибутилолова, хлорид трибутилолова и бромид трибутилолова.

Некоординирующийся анион/предшественник некоординирующегося аниона