Вентиль и вентиль-регулятор для использования с баллонами для сжатого газа, в частности кислородными баллонами - RU2338944C2

Код документа: RU2338944C2

Чертежи

Описание

Перекрестные ссылки на родственные заявки

Эта заявка является частично продолжающейся заявкой по отношению к патентной заявке США №09/872,233 под названием «Вентиль баллона и байонетный контрольный фильтр с защитой по чрезмерному расходу», поданной 31 мая 2001 г., по которой выдан патент США №6,607,007, содержание которого включено в данное описание посредством ссылки.

Эта заявка также претендует на использование приоритета по предварительной патентной заявке США №60/460,282 под названием «Вентиль-регулятор для использования с баллонами для сжатого газа, в частности, кислородными баллонами», поданной 3 апреля 2003 г., содержание которой включено в данное описание посредством ссылки.

Эта заявка также претендует на использование приоритета по патентной заявке США №10/644,704 под названием «Вентиль-регулятор для использования с баллонами для сжатого газа, в частности, кислородными баллонами», поданной 19 августа 2003 г., содержание которой включено в данное описание посредством ссылки.

Предпосылки создания изобретения

Область использования изобретения:

Настоящее изобретение имеет отношение к вентилям и регуляторам для управления потоком текучих сред, в частности газов, а более конкретно, к вентилям для более безопасного регулирования потока газообразного кислорода.

Предшествующий уровень техники

Кислород широко используется во многих областях медицины и промышленности. В случаях, когда необходим переносной источник кислорода, его почти всегда поставляют в виде молекулярного кислорода (О2) под давлением в цилиндрической стальной или алюминиевой емкости. Кислород также обычно транспортируют в таких баллонах. Эти баллоны снабжены вентилем, используемым для открывания и закрывания баллона при его опорожнении и перезарядке. К вентилю баллона часто также присоединяют регулятор давления.

Вентили кислородных баллонов существующей конструкции были причиной многочисленных случаев пожаров, иногда с катастрофическими последствиями. При воспламенении седла вентиля баллона присоединенный регулятор или коллекторная система подвержены цепочке мощных воспламеняющих процессов, что часто приводит к пожарам ниже по потоку от вентиля баллона.

Вентили баллонов «пробкового» типа, широко распространенные в настоящее время, содержат вращающийся резьбовой рабочий орган в виде пробки, которая осуществляет поступательное перемещение благодаря вращению маховичка ручной подачи, установленного в верхней части самого вентиля. Эта пробка объединена с рабочим органом из неметаллического материала. Этот рабочий орган подвергается мощному ударному воздействию потока в процессе истечения газообразного кислорода из баллона по причине размещения рабочего органа над жиклером вентиля. Кроме того, вследствие вращения механизма рабочего органа, рабочий орган часто подвергается мощному воздействию взаимного трения с жиклером вентиля. Оба этих фактора являются нежелательными для потребителей, знающих об опасности возникновения пожара при обращении с кислородными баллонами. Известные вентили являются также «загрязненными», создающими большое количество нежелательных частиц износа и загрязнений в связи с их режимом работы (то есть вращение рабочего органа и резьбовых соединений в контактирующей с кислородом части вентиля). Такие частицы износа и загрязнения часто попадают и на сам неметаллический рабочий орган, что увеличивает воздействие трения во время открытия и закрытия вентиля.

В этих вентилях чаще всего используется основной рабочий орган, изготовленный из нейлона, хотя используется также окись полифенилена (ОПФ) и полихлортрифторэтилен (ПХТФЭ). Как нейлон, так и ПФО демонстрируют более чем умеренные показатели совместимости по существующим стандартам контрольных испытаний на совместимость с кислородом, а также выделяют значительное количество энергии при возгорании. ПХТФЭ считается веществом, совместимым с кислородом, однако он имеет такой модуль сжатия, который недостаточен для восприятия крутящих моментов, часто прикладываемых при закрытии вентилей вручную. В результате пробочные вентили с рабочим органом из ПХТФЭ часто демонстрируют существенное выдавливание и в последнее время становятся причиной значительного числа пожаров. Раздавленный рабочий орган способствует увеличению соотношения площади поверхности к объему при ударном воздействии газообразного кислорода в процессе истечения, и считается, что при этом сильно возрастает уязвимость рабочего органа в отношении воспламенения вследствие гидравлического сопротивления. Кроме того, многие из этих материалов при эксплуатации с известными рабочими органами вентилей выделяют при сгорании высокотоксичные газы.

Существует также потребность в устройстве, сочетающем функцию двухпозиционного вентильного устройства со способностью регулятора расхода управлять расходом.

Данное изобретение является развитием предыдущего изобретения этого заявителя, которое описано в находящейся на рассмотрении патентной заявке США №09/872,233 под названием «Вентиль баллона и байонетный контрольный фильтр с защитой по чрезмерному расходу», поданной 31 мая 2001 г., которое признано патентоспособным. Ссылки, сделанные в данном описании на «известную конструкцию», «известное устройство» или «известный аппарат», подразумевают устройство, описанное в патентной заявке США №09/872,233, которая включена в это описание посредством ссылки.

Краткое описание прилагаемых чертежей

Прилагаемые чертежи, которые включены в состав и являются частью этого описания, иллюстрируют несколько вариантов осуществления настоящего изобретения и вместе с описанием служат для толкования принципов изобретения. Прилагаемые чертежи приведены только лишь с целью иллюстрации предпочтительного варианта осуществления настоящего изобретения и не должны быть истолкованы как ограничивающие объем изобретения. На чертежах:

Фиг.1 представляет собой сечение по оси (сбоку) одного из вариантов осуществления устройства по данному изобретению.

Фиг.1А представляет собой поперечное сечение варианта осуществления устройства, показанного на Фиг.1, выполненное по линии разреза А-А, показанной на Фиг.1.

Фиг.2 представляет собой увеличенный вид в сечении по оси центральной части устройства, показанного на Фиг.1, с вынутым плунжерным узлом, где показана конфигурация канала жиклера устройства.

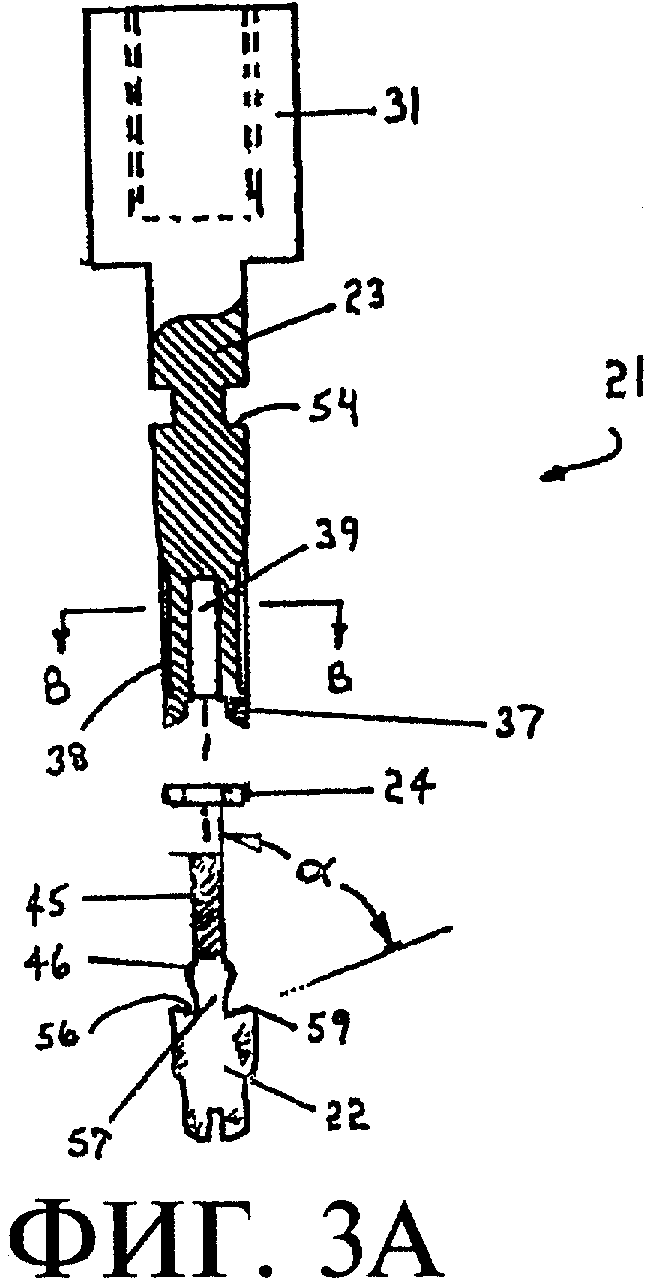

Фиг.3А представляет собой увеличенный вид с местным разрезом элементов плунжера устройства, показанного на Фиг.1.

Фиг.3В представляет собой увеличенное поперечное сечение проксимальной части плунжера, показанного на Фиг.3А, выполненное по линии разреза В-В на Фиг.3А.

Фиг.4 представляет собой еще один увеличенный вид узлов, показанных на Фиг.3А, в надлежащим образом собранном состоянии.

Фиг.5 представляет собой увеличенный вид в сечении по оси центральной части устройства, показанного на Фиг.1, где показан плунжер в открытом положении внутри корпуса вентиля.

Фиг.6 представляет собой другой вид устройства, показанного на Фиг.5, где показан плунжер, переведенный в полностью закрытое положение внутри корпуса вентиля в соответствии с изобретением.

Фиг.7 представляет собой сечение по оси (сбоку) другого варианта осуществления вентиля-регулятора в соответствии с изобретением.

Фиг.8 представляет собой увеличенный местный разрез части другого варианта осуществления изобретения, где показано включение указателя давления в конструкцию корпуса вентиля.

Фиг.8А представляет собой общий вид узла указателя давления в варианте осуществления, показанном на Фиг.8.

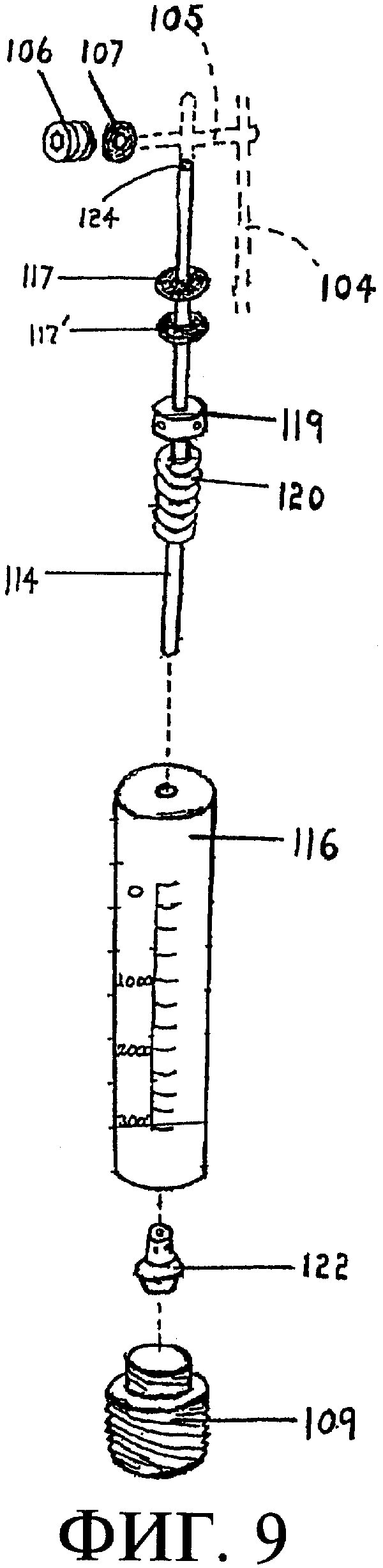

Фиг.9 представляет собой увеличенный вид в разобранном состоянии узла указателя давления в соответствии с вариантом осуществления изобретения, показанным на Фиг.8 и Фиг.8А.

Описание предпочтительных вариантов осуществления изобретения

Решение конструкции вентиля-регулятора по настоящему изобретению снижает уязвимость против распространенных причин воспламенения, которые наблюдаются в кислородных системах. Изобретение удовлетворяет рекомендуемым критериям проектирования и конструирования, установленным такими стандартами Американского общества по испытанию материалов, как ASTM G88 «Руководство по проектированию и конструированию кислородных систем», ASTM G128 «Снижение угрозы и риска в системах с повышенным содержанием кислорода», ASTM G63 «Оценка пригодности неметаллических материалов для работы с кислородом» и ASTM G94 «Оценка пригодности металлов для работы с кислородом». Причинами возгорания, которые, в частности, устраняются за счет конструктивных признаков настоящего изобретения, являются адиабатическое сжатие, гидравлическое сопротивление/эрозионное разрушение потоком, удары частиц, механический удар, цепное воспламенение/распространяющееся возгорание. Перед описанием особенностей изобретения его конструктивные преимущества рассмотрены в общих чертах.

Конструкция устройства обеспечивает то, что основной рабочий орган защищен от истекающего потока и не подвергается «удару струи». Это снижает вероятность воспламенения рабочего органа, вызванного такими причинами, как гидравлическое сопротивление и эрозионное разрушение потоком. В конструкции рабочего органа используется уплотнительное кольцо, или же пластиковое уплотнение, которое расположено под жиклером, чтобы быть полностью защищенным от высокоскоростного вытекающего потока. Кольцевые уплотнения обычно не применяются в известных конструкциях вентилей баллонов, однако считаются превосходящими пластиковый рабочий орган пробочного типа по ресурсу и безотказности работы. Рабочий орган данной конструкции, однако, может использовать как кольцевое уплотнение, так и формованное пластиковое уплотнение; в любом из этих случаев рабочий орган/уплотнение располагается ниже жиклера для лучшей защиты от вредных воздействий, вызванных динамикой газа, превосходящей ту, которая имеет место при расположении рабочего органа над жиклером, как в других конструкциях вентилей баллонов, которое является наихудшим из возможных вариантов расположения с точки зрения вероятности воспламенения под воздействием потока. Известные в настоящее время конструкции вентилей баллонов для подачи кислорода имеют расположение рабочего органа/уплотнения выше жиклера, и воспламенение рабочего органа вследствие такого расположения вызывает значительное количество пожаров кислородных вентилей.

Конструкция по изобретению, в отличие от известных в настоящее время конструкций вентилей баллонов, обеспечивает то, что весь процесс дросселирования или перекрытия потока кислорода во время истечения или зарядки происходит в области контакта "металл-металл". По сравнению с существующими вентилями пробочного типа, во время истечения дросселирование происходит дальше рабочего органа по потоку, чем расположены неметаллические элементы рабочего органа. Во время же зарядки дросселирование происходит выше рабочего органа по потоку, однако по-прежнему в области контакта "металл-металл". Эта конструктивная особенность снижает вероятность воспламенения за счет «эрозионного разрушения потоком/гидравлического сопротивления», которая может быть очень серьезной угрозой для неметаллических поверхностей.

Кроме того, конструкция настоящего вентиля позволяет использовать это устройство как регулятор с высокой чувствительностью. В предпочтительном варианте осуществления истечение или давление через устройство может регулироваться, в дополнение к функции двухпозиционного вентиля.

В настоящем вентиле представлено не уплотнение; скорее конструкция уплотнения подвижного соединения использована для увеличения эффективности уплотнения при высоком давлении независимо от положения плунжера. Плунжер вентиля специально сконфигурирован для удерживания и защиты уплотнительного кольца с целью предотвращения раздувания или другой деформации этого кольца под действием давления.

Предпочтительно, чтобы металлические и неметаллические материалы, из которых изготавливается устройство по данному изобретению, обладали бы наилучшей совместимостью с кислородом и имели бы практику использования в кислородных системах. В предпочтительном варианте исполнения такие материалы соответствуют указаниям, содержащимся в стандартах ASTM G63 и ASTM G94.

Очевидно, что вентиль-регулятор по настоящему изобретению приспособлен для использования с любыми газами, расходом которых предполагается управлять при помощи вентиля. Однако это устройство наилучшим образом приспособлено для повышения безопасности управления потоком любого газа посредством вентиля, включая многие опасные или горючие газы. Также следует заметить, что вентиль в соответствии с изобретением приспособлен для использования с широко распространенными емкостями в виде обычных газовых баллонов. Таким образом, они могут быть использованы и на «рынке модернизации» для установки на готовые баллоны с целью повышения безопасности их работы. В качестве альтернативы устройство может быть изготовлено и продаваться как готовое изделие, предназначенное для установки на вновь изготавливаемые баллоны.

В соответствии с изобретением предложено сочетание вентиль-регулятор, запорные и регулирующие функции которого осуществляются одновременно посредством одних и тех же элементов с сохранением положительных характеристик открывания/закрывания вентиля, а также необходимого быстродействия зарядки и истечения. Данное устройство может быть снабжено различными соединениями на выходе, например, для плавного регулирования давления или расхода, или же обеспечивающие регулирование расхода при истечении. Объединение функций вентиль-регулятор достигается использованием уравновешенного плунжера высокого давления и «промежуточной» зоны давления внутри корпуса вентиля. Эта компоновка сводит к минимуму утечки/просачивания при всех давлениях, включая высокое давление. Этот сбалансированный плунжер поддерживает усилия регулировки на низком уровне даже для высоких давлений. Установка сверху всех элементов и взаимозаменяемость частей между элементами вентиля и элементами вентиля-регулятора повышает универсальность и улучшает техническое обслуживание устройства.

Важной отличительной особенностью устройства является конструкция, позволяющая использование уплотнительных колец, изготовленных из ПХТФЭ и других совместимых с кислородом материалов. Устройство имеет такую конструкцию, которая обеспечивает специфическое обжатие и фиксацию рабочего органа таким образом, что потенциально уязвимое к повреждениям уплотнительное кольцо выполняет необходимые уплотняющие функции без раздувания или выдавливания в процессе эксплуатации устройства. Примечательным достоинством является введение этого рабочего органа в виде уплотнительного кольца, которое является сравнительно совместимым с кислородом, при этом оставаясь защищенным от вредных ударных и абразивных воздействий. Неметаллические совместимые с кислородом полимерные материалы защищены от чрезмерных нагрузок физическими упорами и не подвергаются воздействию чрезмерных нагрузок в силу особенностей конструкции. Известные конструкции «пробочного типа» не обеспечивают защищенности критических нежестких элементов и почти гарантируют возникновение перегрузок в процессе эксплуатации. В отличие от них устройство по настоящему изобретению не вызывает воздействия чрезмерных нагрузок на неметаллические материалы, благодаря чему все материалы могут быть выбраны на основании соображений совместимости с текучей средой, подлежащей регулированию.

Некоторые из наиболее совместимых с кислородом материалов (например, тефлон®) также выделяют токсичные продукты сгорания при сжигании. Устройство сводит к минимуму вероятность возгорания путем защиты неметаллических материалов, также позволяя использовать наиболее совместимые материалы, однако при этом сводя к минимуму размеры/количество полимерных элементов. Путем подавления возможности возгорания устройство снижает вероятность попадания токсичных продуктов сгорания в расположенные далее по потоку дыхательные системы при наступлении нежелательного случая возгорания полимерного материала.

Кроме того, при случайном возгорании последствия такого возгорания в данном устройстве снижены, поскольку это составляет неотъемлемую часть свойств используемых более совместимых неметаллических материалов. В существующих конструкциях «пробочного типа» используются неметаллические материалы, имеющие высокую теплоту сгорания и энерговыделение, что способствует возгоранию прилежащих элементов. Это изобретение характеризуется использованием совместимых металлических/неметаллических материалов, сгорающих медленно и выделяющих низкие количества энергии.

Другой важной особенностью изобретения является усовершенствованная «двухточечная направляющая система». Устройство по изобретению имеет конструкцию, которая предусматривает направляющую систему для выполненного с возможностью осевого перемещения плунжера как в верхней, так и нижней секциях этого плунжера. При использовании такой направляющей системы рабочий орган в виде уплотнительного кольца беспрепятственно перемещается в область жиклера и из нее с минимальным риском абразивного повреждения уплотнительного кольца. Кроме того, двухточечная направляющая система предотвращает вредные вибрации плунжера в процессе эксплуатации. Такое исполнение плунжера также увеличивает турбулентность и отвод тепла при быстром нагреве вследствие повышения давления при сжатии, тем самым предотвращая возгорание рабочего органа.

Данное изобретение также характеризуется преимущественно длиннорадиусным переходом жиклера, который сочетается с особенностью фиксации уплотнительного кольца и двухточечной направляющей системой плунжера для обеспечения возможности использования потенциально непрочных, однако совместимых с кислородом материалов для рабочего органа, выполненного в виде уплотнительного кольца.

Еще одной полезной особенностью устройства является новый элемент, предотвращающий вращение, такой как осевой направляющий штифт, который образует направляющую для нижней части плунжера, в то же время предотвращая нежелательное вращение плунжера во всех положениях, то есть во всем диапазоне перемещения вентиля.

Вентиль по настоящему изобретению предназначен для того, чтобы максимально повысить безопасность в эксплуатации путем ослабления действия известных механизмов возгорания, обычно имеющих место при работе в атмосфере окисляющего газа. Адиабатическое сжатие вследствие обратного потока сводится к минимуму при помощи противоточного отверстия на выходе вентиля, выполненного с целью ограничения потока, поступающего в вентиль, а также особенностей конструкции плунжера, что увеличивает турбулентное перемешивание, уменьшающее нагрев при сжатии (что было проверено путем визуализации термического изображения во время испытаний прототипа заявителем). Сводится к минимуму также угроза, вызванная гидравлическим сопротивлением, поскольку в устройстве неметаллические материалы не подвергаются непосредственному ударному воздействию потока, что снижает нагрузку и нагрев рабочего органа. Вторичное горение также сводится к минимуму, вследствие жестких допусков между внутренним плунжером и жиклером, что приводит к дополнительному ограничению/защите от обратного потока (включая горение в потоке) от неметаллического рабочего органа.

Описанные выше преимущества позволяют использовать изобретение для высоких давлений, поскольку могут быть использованы литые рабочие органы и/или материалы, не подлежащие экструзии, а само устройство сохраняет свои преимущества благодаря состоянию рабочего органа при всех давлениях. Фактически этот рабочий орган выполнен приводимым в действие посредством давления таким образом, что он уплотняет лучше при более высоком давлении.

Очень важным является то, что эта конструкция обеспечивает использование совместимых полимеров (то есть материалов типа ПТФЭ тефлон®, хлортрифторэтилен (ХТФЭ) неофлон®, витон®), тогда как до настоящего времени эти полимеры с лучшей совместимостью не могли быть использованы по причине требований к восприятию нагрузок, вызванных особенностями конструкций пробочного типа. В конструкциях пробочного типа обычно наблюдаются очень высокие нагрузки на рабочий орган из неметаллических материалов. Следовательно, только наиболее механически прочные нежесткие элементы (однако обладающие низкой совместимостью) традиционно используются до сих пор. Данное изобретение позволяет использовать наиболее совместимые материалы в таких элементах, как уплотнительные кольца, а также обеспечить отсутствие очень высоких нагрузок на эти материалы за счет конструктивных особенностей. Одним из значительных преимуществ использования полимеров, обладающих большей совместимостью, является значительно более низкий риск возгорания, а также меньшее энерговыделение в случае, если возгорание все же произошло.

Данное изобретение сводит к минимуму или устраняет три наиболее распространенные причины возгорания (адиабатическое сжатие, гидравлическое сопротивление и вторичное горение) за счет конструктивных особенностей. Таким образом, устройство является более безопасным с конструктивной точки зрения, а также в нем используются материалы, обладающие в целом большей совместимостью по сравнению с другими аналогичными устройствами, доступными на рынке.

Причиной возгорания, связанной с адиабатическим сжатием, является нагревание, которое происходит при быстром сжатии газа. Устройство по настоящему изобретению открывается очень медленно, следовательно быстрого сжатия далее по потоку не происходит. На случай возможности быстрого сжатия газов при обратном направлении потока (подобно возникающему в течение выполнения операций зарядки баллона) конструкция обеспечивает интенсивный отвод тепла благодаря использованию металлических элементов в конструкции, а также возникновение турбулентного перемешивания, когда газ поступает в вентиль. Такое перемешивание увеличивает отвод тепла.

В данном устройстве снижается гидравлическое сопротивление. Во время переходных процессов при открывании в вентиле по данному изобретению уязвимый неметаллический материал преднамеренно расположен сравнительно отдаленно от областей высокого расхода, который приводит к возникновению нагретых и охлажденных областей в известных современных конструкциях «пробочного типа». В обычных устройствах пробочного типа ударная нагрузка потока, воздействующая непосредственно на неметаллический рабочий орган в виде пробки, вызывает образование нагретой области в центре пробки, а охлажденных областей ближе к ее периферии, по мере того, как происходит расширение потока. Такое поведение подтвердилось как опытным путем, так и компьютерным гидродинамическим анализом, проведенным заявителем.

На Фиг.1 показано продольное сечение основного варианта осуществления устройства. Устройство 40 имеет в целом цилиндрический пустотелый корпус 20 с центральной продольной осью. Этот корпус 20 изготовлен из любого пригодного материала, известного в данной области техники, такого как латунь или нержавеющая сталь. Внутри корпуса 20 имеются нижняя, или первая, камера 28, а также верхняя, или вторая, камера 27. Вентиль-регулятор 40 используется для управления потоком газа из зоны 42 высокого давления, такой как внутренняя часть баллона (не показана), в зону 43 низкого давления, такую как патрубок или трубопровод (также не показаны), герметично прикрепленный к выходному отверстию 50. Очевидно, что этот вентиль-регулятор 40 может управлять потоком текучей среды и в обратном направлении, то есть если зоны высокого и низкого давления поменять местами, как при зарядке закрытого баллона. Первая камера 28 предпочтительно является в целом цилиндрическим каналом, который открыт в, или же находится в гидравлической связи с зоной 42 высокого давления через входное отверстие 48. Верхняя или вторая камера 27 находится в гидравлической связи с зоной 43 низкого давления посредством выходного отверстия 50.

Плунжер 21 расположен в полости осевой расточки корпуса 20 и примыкает ко второй камере 27. Плунжер 21 представляет собой двухсекционную конструкцию и имеет дистальную часть 22 плунжера, ввинченную в проксимальную часть 23 плунжера. Рабочий орган 24 представляет собой уплотнительное кольцо и прикреплен к плунжеру 21 путем фиксации между двумя разъемными частями 22, 23 плунжера, а также выполнен с возможностью контакта с жиклером 30 для герметичного перекрывания канала 52 жиклера, против прохождения газа, как описано далее по тексту описания. Это кольцевое уплотнение 24 может быть выполнено из материала, совместимого с кислородом, такого как полимеры ПТФЭ тефлон®, ХТФЭ неофлон® или витон®.

Рукоятка 17 имеет резьбовую часть 18, которая имеет резьбовое соединение с ответной резьбой проксимальной части 23 плунжера. Самый верхний элемент этой проксимальной части 23 плунжера 21 имеет увеличенный диаметр и образует цилиндрический стакан 31, внутренняя стенка которого имеет резьбу, соответствующую резьбе на нижнем конце рукоятки 17. Этот нижний конец рукоятки завинчивается в стакан 31 плунжера 21, как показано на Фиг.1. Рукоятка 17 зафиксирована от осевого перемещения внутри удерживающей рукоятку части 19 корпуса, однако может свободно вращаться вокруг оси корпуса 20. Благодаря наличию резьбового соединения резьбовой части рукоятки 17 с проксимальной частью плунжера 21, вращение рукоятки 17 приводит к проталкиванию или вытягиванию плунжера 21 по оси расточки вентиля.

На Фиг.1 и Фиг.1А видно, что небольшое аксиально направленное отверстие 33 предусмотрено по контактной поверхности стакана 31 плунжера 21 и внутренней стенки корпуса 20; такое отверстие 33 может быть выполнено путем изготовления полуцилиндрических пазов в проксимальной части 23 и внутренней стенке корпуса 20. Эти пазы имеют общий диаметр, так что при радиальном совмещении они образуют осевое отверстие или канал 33 для размещения и фиксации стержневого направляющего штифта 35 соответствующего диаметра. Наличие этого направляющего штифта 35, сопряженного с пазами в стакане 31 проксимальной части плунжера 21 и корпуса 20, соответственно предохраняет проксимальную часть 23 плунжера 21 от поворота, а также позволяет плунжеру беспрепятственно перемещаться вверх и вниз в скользящем контакте с корпусом 20. Резьбы стакана 31 и резьбовой части рукоятки 18 являются мелкими, с небольшим шагом (например, 5/16-24), так что вращение рукоятки 17 приводит к медленному, постепенному перемещению плунжера 21.

Рукоятка 17 таким образом может вращаться (по часовой стрелке или против часовой стрелки) внутри полости в корпусе 20, причем так, что когда рукоятка вращается, плунжер 21 не вращается. Вращательное движение рукоятки 17 таким образом не передается плунжеру 21. Однако при вращении рукоятки 17 плунжер 21 перемещается в осевом направлении благодаря его резьбовому соединению с рукояткой 17.

Продольное перемещение плунжера 21 предпочтительно является контролируемым путем соприкосновения стакана 31 большего диаметра плунжера 21 с верхним упором 67 закрытого положения или с нижним упором 69 открытого положения на корпусе 20. Например, на Фиг.1, стакан 31 плунжера соприкасается с нижним «открытым» упором 69, препятствующим какому бы то ни было дальнейшему перемещению плунжера 21 вниз, таким образом определяющим «полностью открытое» положение. Аналогично, когда рукоятка 17 вращается для перемещения плунжера по оси вверх, то стакан 31 в конечном счете соприкоснется с верхним упором 67 закрытого положения, препятствующим какому бы то ни было дальнейшему перемещению плунжера 21 вверх (и таким образом предотвращая повреждение седла 24) и определяющим «полностью закрытое» положение.

Следовательно, при вращении рукоятки 17 вокруг оси вентиля относительно корпуса и относительно плунжера 21 вращается только эта рукоятка. Когда рукоятка вращается, осевое перемещение стакана 31 вызывает осевое перемещение всего плунжера 21 на соответствующую величину, причем вращение рукоятки по часовой стрелке «проталкивает» плунжер вниз в корпус 20 вентиля, а вращение против часовой стрелки «вытягивает» плунжер из корпуса вентиля. Контакт между плунжером 21 и корпусом 20 является гладким скользящим контактом, при котором образуется минимальное количество или совсем не образуется продуктов износа и загрязнений от поверхностного износа. Вращение же рукоятки 17 в удерживающей рукоятку части 19 вызывает управляемое осевое перемещение не вращающегося плунжера 21 для перемещения рабочего органа 24 и введения в контакт или выхода из контакта с жиклером 30, таким образом закрывая и открывая канал 52 для прохода газа.

Преимущественно все продукты износа и загрязнения, образовавшиеся вследствие повторяющегося перемещения по резьбе рукоятки 17 в проксимальной части 23 плунжера, улавливаются и накапливаются внутри стакана 31. Таким образом предотвращается попадание этих продуктов износа и загрязнений в контактирующие с потоком зоны вентиля 40, где они представляют собой источник опасности возгорания.

Фиг.2 представляет собой увеличенный вид центральной части корпуса 20 устройства 40, где показаны особенности конфигурации жиклера 30. Этот жиклер 30 находится внутри корпуса 20 и предпочтительно сформирован механической обработкой или иным способом как единое целое с корпусом. Этот жиклер разделяет камеры 27, 28 и имеет зону высокого давления со стороны первой камеры 28, а зону низкого давления со стороны второй камеры 27. В отличие от обычных вентилей, вентиль-регулятор 40 в соответствии с изобретением имеет жиклер 30, в котором отсутствует четко выраженное отверстие с резкими границами; скорее жиклер 30 определяется очень большим радиусом перехода. В направлении вниз от верхней камеры 27 этот жиклер 30 очень постепенно сужается до определенного минимального диаметра DN, а затем в направлении дальше вниз к нижней камере 28 имеет постепенно расходящиеся стенки в направлении зоны высокого давления. Таким образом очевидно, что выпукло изогнутая внутренняя стенка корпуса очерчивает границы жиклера 30. Жиклер 30 определяет суженный канал 52 для потока газа, проходящего между камерами 27, 28.

Характерной особенностью жиклера 30 является плавность его изгибов. В одном из вариантов осуществления номинальный диаметр В расточки составляет приблизительно 0,235 дюйма (6 мм). Стенка канала 52 определяется вогнутой кривой большого радиуса с радиусом R, например, приблизительно 0,5 дюйма (12,7 мм) ±5%, как показано на Фиг.2. Переходы с малым радиусом в местах, где стенки канала сливаются с цилиндрическими стенками расточки, определяются выпуклыми кривыми, радиуса r, что также показано на Фиг.2. Для большого радиуса R, составляющего 0,50 дюйма (12,7 мм), малый радиус г может составлять приблизительно 0,3 дюйма (7,6 мм) ±5%. В предпочтительном варианте осуществления, где большой радиус R составляет приблизительно 0,5 дюйма (12,7 мм), минимальный диаметр жиклера DN составляет приблизительно 0,208 дюйма (5,3 мм) ±5%. Предпочтительно соотношение большого радиуса R к минимальному диаметру DN жиклера при этом соответственно составляет от 2,53 до 2,27 к 1. Эти размеры приведены в качестве примера, а не ограничения, однако могут служить в качестве нормы пропорций для конфигурации больших или меньших версий устройства. Кроме того, наиболее распространенные вентили имеют по существу меньшие соотношения радиуса перехода к диаметру отверстия.

Одно из преимуществ плавности переходных изгибов жиклера 30 реализуется в процессе сборки устройства 40. Как показано на Фиг.1 и Фиг.2, вентиль 40 собирается сверху, то есть полностью собранный плунжер 21 опускается в расточку вентиля через отверстие сверху корпуса 20 (при снятой рукоятке 17). Верхний большой радиус кривизны жиклера 30 облегчает установку плунжера 21 без разрывов или задиров рабочего органа 24. В результате аккуратного введения плунжера 21 в расточку существует незначительный риск повреждения рабочего органа 24, поскольку маловероятно, чтобы плавный профиль жиклера 30 порезал или повредил рабочий орган.

Нижний большой радиус кривизны жиклера обеспечивает преимущество, состоящее в высоком уровне чувствительности управления потоком во время переключения, на прямом или обратном ходе между открытым и закрытым, или же закрытым и открытым положениями вентиля. Плавность профиля жиклера 30 позволяет оператору устройства точно регулировать площадь проходного сечения потока.

На Фиг.3А и Фиг.3В показаны элементы плунжера 21. Плунжер 21 имеет верхнюю, или проксимальную, часть 23, а также нижнюю, или дистальную, часть 22. Проксимальная часть 23 имеет на своем верхнем конце резьбовой стакан 31, в который ввинчивается узел рукоятки, как описано выше. Также в проксимальной части 23 выполнена кольцевая проточка 54 для установки и фиксации кольцевого уплотнения 55, показанного на Фиг.1. В нижней тяге проксимальной части 23 фрезерованием или другим видом механической обработки выполнены множество, предпочтительно шесть расположенных на одинаковом расстоянии друг от друга осевых пропускных пазов 38 плунжера, которые наилучшим образом показаны на Фиг.3В. Эти пазы 38 предусмотрены для обеспечения соответствующего проходного сечения для потока газа между плунжером 21 и корпусом 20 при работе вентиля, несмотря на очень жесткие допуски между внешним диаметром плунжера 21 и внутренним диаметром В расточки в корпусе 20. В одном из вариантов осуществления эти пазы 38 плунжера имеют ширину приблизительно 0,0625 дюйма (1,6 мм), глубину 0,017 дюйма (0,43 мм) и радиус скругления кромок пазов 0,0625 дюйма (1,6 мм), который способствует проходу текучей среды вовнутрь и наружу этих пазов. Осевое присоединительное отверстие 39 является резьбовым (например, №1-64) для обеспечения возможности надежного завинчивания в нем соответствующего резьбового хвостовика 45 дистальной части 22. Как понятно специалисту обычного уровня в соответствующей области техники, помимо каналов пазов, могут быть предусмотрены зоны для прохода газа в плунжере. Например, проксимальная часть 23 плунжера может иметь определенную часть своей длины, имеющую поперечное сечение в виде многоугольника (например, шестиугольника или восьмиугольника, которые могут быть более удобны для механической обработки), где поток газа находится между плоскими поверхностями многоугольного плунжера, тогда как его кромки имеют жесткие допуски с сопряженной с ними стенкой жиклера для предотвращения поперечного перемещения плунжера.

Самая нижняя часть проксимальной части 23 плунжера, кольцеподобный край, окружающий отверстие осевой полости или гнезда 39, имеет фаску, скошенную вовнутрь таким образом, чтобы образовывать вогнутую поверхность, обращенную вверх к отверстию 39, как показано на чертежах. Угол этой фаски является не столь существенным, однако предпочтительно находится в пределах от приблизительно 20° до приблизительно 50° (от оси плунжера). Эта фасочная или наклонная ориентация края проксимальной части 23 плунжера предназначена для взаимодействия с элементом дистальной части 22 плунжера для эффективного, однако мягкого удерживания рабочего органа 24, что будет объяснено далее. Возле края проксимальной части 23 плунжера, между двумя соседними пропускными пазами 38 плунжера небольшое вентиляционное отверстие 37 радиально просверлено от наружной поверхности плунжера 23 к резьбовому отверстию 39; вентиляционное отверстие 37 служит для вентиляции внутренней стороны рабочего органа 24 в виде уплотнительного кольца тогда, когда плунжер 21 в целом полностью собран и установлен в вентиль 40.

Дистальная часть 22 плунжера имеет резьбовой хвостовик 45 и заплечик 46, которые дают возможность этой дистальной части 22 плунжера быть надежно, однако обратимо, присоединенной к проксимальной части плунжера путем плотного завинчивания хвостовика 45 в гнездо 39 до упирания заплечика 46 в нижний торец проксимальной части 23 плунжера.

Остальные элементы конструкции дистальной части 22 плунжера тщательно изготавливаются для размещения и защиты рабочего органа 24. Как показано на Фиг.3А, рабочий орган 24 в виде уплотнительного кольца насаживается на хвостовик 45 и осторожно проталкивается через заплечик 46 для установки в кольцевой выемке 56, выполненной в плунжере 22. Эта выемка 56 представляет собой углубление по окружности вокруг дистальной части 22 плунжера; стержень 57 имеет диаметр несколько меньший, чем внутренний диаметр рабочего органа 24 в виде уплотнительного кольца. Дно выемки определено угловым уступом 59, который имеет обратный скос угла α; в предпочтительном варианте осуществления угол α составляет приблизительно 70°.

Фиг.4 представляет собой увеличенный в более крупном масштабе вид соединения двух частей 22, 23 плунжера 21 для фиксации и защиты рабочего органа 24 между ними. Самый нижний, со снятой фаской, край проксимальной части 23 плунжера и угловой верхний край дистальной части 22 плунжера соединены для образования полости или выемки 56, в которой размещен рабочий орган 24. Преимуществом изобретения является то, что хвостовик 45 имеет такую длину, а заплечик 46 расположен таким образом, что когда этот хвостовик полностью завинчен в проксимальную часть плунжера, рабочий орган 24 зафиксирован внутри выемки 56 и только умеренно зажат в плунжере 21 таким образом, что снаружи плунжера находится лишь небольшая его часть (например, менее чем одна треть (33%), а предпочтительно менее чем одна четверть (25%)) тороидальной (в поперечном сечении) периферии рабочего органа. Таким образом, в предпочтительном варианте осуществления по меньшей мере 66%, а более предпочтительно по меньшей мере 75% общей площади поверхности рабочего органа 24 в виде уплотнительного кольца закрыто и защищено рамками выемки 56, и предпочтительно максимум 33% внешней поверхности рабочего органа в виде уплотнительного кольца открыто снаружи воображаемого цилиндра, образованного внешней поверхностью плунжера 21.

Кроме того, выемка 56 выполнена таким образом, что ее поперечное сечение по оси плунжера приблизительно на 7-10% больше, чем у рабочего органа 24 так, что когда рабочий орган установлен на плунжер (однако при отсутствии любого потока через вентиль), внутри выемки 56 между рабочим органом и плунжером 21 образуется полость 60. Эта полость 60 является вспомогательным объемом, который позволяет рабочему органу 24 смещаться радиально внутрь тогда, когда на рабочий орган воздействует радиальное усилие (например, когда вентиль-регулятор 40 полностью закрыт, или же в процессе установки плунжера 21 в корпус 20). Обеспечение возможности упругой деформации рабочего органа 24 внутрь при необходимости способствует его защите от повреждений.

На Фиг.4 также видно, что обжатие, воздействующее на рабочий орган 24 посредством винтового соединения полностью скрепленных частей 22, 23 плунжера, вызывает выпучивание седла радиально наружу таким образом, что диаметр рабочего органа DS незначительно превышает номинальный диаметр самого плунжера 21. Например, в одном из предпочтительных вариантов осуществления номинальный диаметр плунжера составляет 0,206 дюйма (5,2 мм), а диаметр рабочего органа DS составляет от приблизительно 0,224 дюйма (5,7 мм) до приблизительно 0,232 дюйма (5,9 мм). Небольшая часть рабочего органа 24, выступающая за пределы контуров выемки 56 плунжера, позволяет этому рабочему органу быть полностью функциональным в качестве уплотнительного элемента, тогда как основная часть рабочего органа остается защищенной. В случае же, если к рабочему органу приложено потенциально способное вызвать повреждения избыточное физическое усилие, действующее вовнутрь, рабочий орган может быть втянут в полость 60 вместо того, чтобы разорваться или разрушиться под воздействием этого усилия. Вентиляционное отверстие 37 плунжера при этом способствует выравниванию давлений между средой извне плунжера 21 и внутренней полостью 60 внутри выемки 56.

На Фиг.5 показан увеличенный вид части корпуса 20 в зоне жиклера 30, изображенного на Фиг.1, с плунжером 21 в полностью открытом положении. В этом открытом положении газ проходит из зоны высокого давления 42, мимо дистальной части 22 плунжера, мимо рабочего органа 24 и попадает в пазы 38 плунжера. Эти пазы 38 в плунжере позволяют газу протекать через канал 52 (Фиг.2) жиклера 30 между проксимальной частью 23 плунжера 21 и стенкой корпуса 20. Тем не менее сохраняются очень жесткие допуски между внешним окружением части 23 плунжера и поверхностью части 23 плунжера между пазами 38, при сохранении преимущества двухточечной направляющей системы плунжера.

На Фиг.6 показан плунжер 21 в полностью закрытом положении. Вращение рукоятки 17 вытягивает плунжер 21 из полностью открытого в полностью закрытое положение; в промежутке между этими крайними положениями кольцевой зазор между самым нижним краем проксимальной части 23 плунжера непрерывно, однако постепенно изменяется для регулирования потока газа через канал 52 жиклера 30 (Фиг.2). Примечательным преимуществом изобретения является то, что рабочий орган 24 в виде уплотнительного кольца по большей части защищен от контакта с текучей средой на всем протяжении полного хода плунжера 21. Только когда рабочий орган 24 подходит предельно близко к сужению жиклера 30 (то есть переходу от малого радиуса г к большому радиусу R (Фиг.2)), давление в системе слегка вытесняет рабочий орган 24 из своего укрытого места между двумя частями 22, 23 плунжера 21 и таким образом прижимает рабочий орган к стенке жиклера для перекрытия вентилем 40 потока текучей среды. Слегка вытесненный, умеренно выпуклый рабочий орган 24 имеет плотный контакт со стенкой корпуса, как показано на Фиг.6, для приведения вентиля в полностью закрытое положение. Положение плунжера, показанное на Фиг.6, соответствует ситуации, когда верхний торец стакана 31 плунжера упирается в верхний упор 67 (Фиг.1). Контакт верхней части плунжера 21 с упором 67 закрытого положения предотвращает передачу какого бы то ни было крутящего момента от рукоятки 17 в виде сжимающего усилия, воздействующего на рабочий орган 24. Таким образом, в данном устройстве предотвращается повреждение рабочего органа 24 в результате воздействия избыточного крутящего момента рукоятки 17, что является одной из серьезных проблем в большинстве известных систем.

Эта заглубленность рабочего органа 24 обеспечивает его защиту от прямого удара газового потока, проходящего через канал 52 жиклера из первой камеры 28 во вторую камеру 27 вентиля. Как видно из Фиг.4-6, рабочий орган 24 обжат посредством резьбовой дистальной части 22 плунжера и закреплен в выемке 56 в виде "голубиного хвоста" или проточке, которая охватывает и покрывает большую часть рабочего органа. Это умеренное обжатие между двумя деталями плунжера 21 удерживает рабочий орган и предотвращает раздувание при воздействии потока. Как видно из Фиг.4, обжатие также немного сжимает рабочий орган 24 таким образом, что его внешний диаметр DS приводится к требуемому значению. В предпочтительном варианте осуществления такое требуемое значение диаметра составляет, например, от приблизительно 0,224 дюйма (5,7 мм) до приблизительно 0,232 дюйма (5,9 мм). Во всех вариантах осуществления выбранный диаметр рабочего органа приводится к величине, необходимой для обеспечения того, чтобы устройство предсказуемо регулировало поток, когда в устройстве 40 рабочий орган 24 расположен вблизи жиклера 30. Выемка 56 в виде голубиного хвоста обеспечивает достаточный объем полости 60, для обеспечения возможности заполнения уплотнительным кольцом 24 этой выемки 56, когда плунжер 21 расположен полностью в жиклере 30, и охватывает большую часть поперечного сечения этого уплотнительного кольца 24, для обеспечения принудительного удерживания во всех положениях плунжера.

Эта характерная особенность, состоящая в охвате рабочего органа 24 по большей части его тороидальной поверхности, также обеспечивает лучшую защиту против возгорания путем существенного уменьшения подверженности рабочего органа 24 воздействию факторов, являющихся причинами возгорания (то есть гидравлического сопротивления, адиабатического сжатия и так далее).

Осевое перемещение плунжера 21 приводит к изменению расстояния между рабочим органом 24 и нижней слегка криволинейной поверхностью жиклера 30, это расстояние изменяется от нуля (закрытое положение, Фиг.6) до максимума (полностью открытое положение. Фиг.5). В процессе открывания вентиля 40 наиболее резкие ударные силы газа направлены на самый нижний конец дистальной части 22 плунжера 21 и между пазами 38 плунжера, окруженными металлическими стенками, и металлическим жиклером 30. А поскольку и имеющая пазы проксимальная часть 23 плунжера, и жиклер 30 предпочтительно выполнены из износостойкого металла, все дросселирование потока газа в процессе зарядки или разрядки баллона через вентиль 40 преимущественно происходит между сравнительно устойчивыми к повреждению и возгоранию металлическими пазами 38 и металлическим жиклером 30, расположенным в корпусе 20. Это является усовершенствованием по сравнению с известными устройствами, в которых дросселирование газа обычно происходит между жиклером и относительно непрочным и легковоспламеняемым неметаллическим рабочим органом 24 вентиля.

При открывании вентиля 40 осевое перемещение дистальной части 22 плунжера 21 в первую камеру 28 отводит рабочий орган 24 от стенки расточки, и увеличивается расстояние между нижним концом проксимальной части 23 плунжера и жиклером, к тому же возрастает и скорость увеличения этого расстояния при продолжении вращения рукоятки 17. Благодаря взаимному расположению поверхности плунжера и криволинейной поверхности жиклера 30 скорость увеличения расстояния между ними не растет так стремительно, как у известных вентилей. Вместо этого в начальной фазе вращение рукоятки 17 отделяет рабочий орган 24 от стороны высокого давления жиклера 30 и одновременно вызывает сначала постепенный отход плунжера 21 от криволинейной поверхности жиклера 30. Таким образом опасность внезапного «стремительного движения» газа со скоростью звука из зоны высокого давления 42 через канал 52 к зоне низкого давления 43 существенно снижена.

Рабочий орган 24 в виде уплотнительного кольца подвержен воздействию «раздувающих» усилий всегда, когда рабочий орган 24 находится близко к жиклеру 30. Эти усилия потока создают перепад давления по поперечному сечению рабочего органа, который стремится увеличить диаметр рабочего органа (то есть «раздуть» это уплотнительное кольцо). Для управления этими усилиями конфигурация выемки 56 и расположение заплечика 46 плунжера предусмотрены такими, чтобы при дистальной части 22 плунжера, полностью завинченной в проксимальную часть 23 плунжера, рабочий орган 24 в виде уплотнительного кольца подвергался заданному обжатию и полностью зафиксировался. Эта конфигурация стабилизирует рабочий орган и эффективно устраняет неконтролируемое выдавливание при твердости уплотнительного кольца приблизительно 90 единиц по шкале дюрометра.

Вентиляционное отверстие 37 выравнивания давления способствует компенсации перепадов давлений на рабочем органе 24 в условиях динамического потока. Поскольку движение газов вызывает уменьшение статического давления, внутренний и внешний диаметры рабочего органа 24 подвергаются воздействию перепада давления, таким образом усиливая потенциально опасные «раздувающие» силы. Вентиляционное отверстие 37 выравнивания давления стравливает газ для выравнивания перепада давлений и уменьшения этих усилий.

Самым предпочтительным является использование в устройстве 40 эластомерного рабочего органа 24 твердостью 90 единиц по шкале дюрометра. При использовании этих рабочих органов твердостью 90 единиц по шкале дюрометра гарантирован длительный ресурс без чрезмерного выдавливания уплотнительного кольца. Могут быть применены неметаллические материалы с различными пригодными свойствами для использования практически с любыми текучими средами при любых давлениях, включая очень высокие давления.

Таким образом, устройство позволяет стандартным уплотнительным кольцам (включая те, которые выполнены из материалов, непригодных из-за их токсичности при горении) быть использованными в качестве рабочего органа 24 вентиля, который предназначен для неоднократного открывания и перекрывания потока. Совместимые с кислородом уплотнительные кольца имеют тенденцию к раздуванию под воздействием давления или к выдавливанию под воздействием потока газа. Поскольку двухсекционный плунжер 21 эффективно охватывает и обжимает рабочий орган 24, наряду с тем, что еще и предусмотрен достаточный объем полости 60 для повторяющегося нагружения и снятия нагрузки (то есть позволяющий уплотнительному кольцу куда-либо сместиться при нагружении), эластомерное уплотнительное кольцо может быть использовано в качестве надежного рабочего органа вентиля. Изобретение позволяет использовать обычные эластомерные уплотнительные кольца функциональным образом в качестве рабочего органа вентилей высокого давления (нагруженных и ненагруженных) и быть пригодными для многих различных областей использования. Все эти характерные особенности обеспечивают возможность реализации многих различных вариантов применения стандартных уплотнительных колец в качестве элемента, образующего рабочий орган.

Было установлено, что плунжер 21 нуждается в направляющей системе с двухточечным контактом (верхняя и нижняя точки контакта) на всем протяжении полного хода. В одном из предпочтительных вариантов осуществления, относящемся к ранее предложенным типовым размерам, общий ход плунжера составляет приблизительно 0,157 дюйма (4 мм). При отсутствии двухточечной направляющей системы, в процессе перемещения плунжера 21 происходит его износ и повреждение рабочего органа 24 в виде уплотнительного кольца в результате выдавливания. Соответственно, настоящее изобретение предусматривает двухточечную направляющую систему на всем протяжении хода вентиля. Эта направляющая система обеспечивает центрирование плунжера 21 в расточке вентиля на всем протяжении его полного хода, тем самым снижая фрикционный износ плунжера 21. Эта направляющая система также обеспечивает беспрепятственное перемещение рабочего органа 24 в виде уплотнительного кольца в жиклер 30 и обратно, сводя к минимуму зазор от выдавливания во время хода.

Нижняя часть направляющей системы плунжера организована путем выполнения плунжера с диаметром, несколько меньшим диаметра расточки жиклера (минимальный диаметральный зазор), а также выполнения пропускных пазов 38 на проксимальной части 23 плунжера. Пазы 38 сформированы для потока такого же объемного количества газа, что и в существующих конструкциях, однако поскольку пазы 38 расположены по периферии плунжера 21, то функция направляющей, обеспеченная посредством жестких допусков на диаметры плунжера/жиклера, сохраняется. Пазы 38 расположены таким образом, что увеличения проходного сечения не происходит, пока вентиль не выполнит ход полного оборота, в соответствии с известной конструкцией по патенту США №6,607,007. Дополнительным преимуществом пазов 38 является отвод тепла, которому они способствуют, а также препятствование удару потока о рабочий орган 24 в любых условиях обратного потока.

Поскольку зазоры должны быть выдержаны на минимальном уровне для предупреждения выхода из строя вследствие выдавливания уплотнительного кольца 24, точная направляющая система плунжера обеспечивает отсутствие чрезмерных зазоров на уплотнительном кольце 24 с любой стороны плунжера 21, вызванных его перекосом внутри расточки из-за динамических усилий потока. Для достижения этого проксимальная часть 23 плунжера имеет пазы для сохранения требуемого проходного сечение потока газа при сохранении направляющей функции и с минимальными зазорами между плунжером 21 и стенками корпуса 20. В предпочтительном варианте осуществления внешний диаметр проксимальной части 23 плунжера в зоне пазов 38 составляет приблизительно 0,206 дюйма (5,24 мм), тогда как минимальный внутренний диаметр жиклера 30 в самом узком месте канала составляет приблизительно 0,208 дюйма (5,29 мм). Соответственно, разница между диаметром плунжера 21 в месте, где он проходит через жиклер 30, и диаметром самого жиклера 30 предпочтительно составляет приблизительно 0,002 дюйма (0,05 мм), или порядка одной тысячной дюйма (двух сотых миллиметра) на каждую сторону по диаметру плунжера. Предпочтительно номинальный диаметр проксимальной части 23 плунжера составляет по меньшей мере 98% от минимального диаметра жиклера, с жестким допуском, необходимым для обеспечения второй точки направляющей системы для плунжера 21. Этот жесткий допуск между плунжером 21 и жиклером 30 предотвращает значительное поперечное перемещение плунжера, а также обеспечивает нижнюю точку этой «двухточечной» направляющей системы плунжера. Таким образом, плунжер имеет тенденцию к открыванию и закрыванию с маленьким перекосом в расточке или без него и подвергается небольшим колебаниям при воздействии динамического потока.

Пазы 38 расположены таким образом, что не создают препятствий потоку до тех пор, пока после по меньшей мере одного оборота рукоятки 17 на открывание не произойдет требуемое замедленное открывание. Дополнительным преимуществом пазов 38 и поддерживания жестких допусков является то, что пазы 38 повышают турбулентность в процессе обратного повышения давления на вентиле 40 (что может происходить при операциях зарядки баллона). Эта турбулентность, наряду с жесткими допусками, значительно уменьшает эффективный нагрев при адиабатическом сжатии, поскольку она усиливает перемешивание между газами, находящимися при низком и при высоком давлении.

Дополнительным преимуществом функции двухточечной направляющей системы является то, что элемент направляющей системы (стержень проксимальной части 23 плунжера, где выполнены пазы 38) занимает канал 52 в жиклере 30 таким образом, что любой поток в вентиль 40 или из него должен пройти металлический элемент 23, который почти полностью занимает проходное сечение (канал 52 в жиклере 30) на протяжении полного хода вентиля. Эта характерная особенность обеспечивает усовершенствованную защиту рабочего органа 24 от любых причин возгорания или процесса горения и уменьшает количество выбрасываемых продуктов сгорания путем создания сопротивления потоку/турбулентности и повышенного отвода тепла. В частности: (1) эффект нагрева при адиабатическом сжатии на выходе 50 вентиля ослабляется - поскольку тепло, подводимое к седлу и обусловленное этой причиной, наилучшим образом отводится металлическими элементами; (2) выделение продуктов сгорания на выходе расточки снижается - поскольку эти металлические элементы лучше приспособлены для отвода тепла горения рабочего органа 24, при котором происходит вынос продуктов сгорания за пределы вентиля с проходом металлических элементов, которые могут отводить большую часть тепла, создаваемого маленьким рабочим органом 24; а также снижение концентрации продуктов сгорания на выходном отверстии 50 путем охлаждения этих продуктов в процессе их перемещения к этому выходу.

Таким образом, конструкция плунжера 21 имеет несколько характерных особенностей в отношении захвата рабочего органа 24, обжатия рабочего органа 24, направляющей системы плунжера, при обеспечении требуемой площади сечения газового потока. Двухсекционный плунжер 21 позволяет осуществить обжатие рабочего органа 24, как описано выше. Пропускные пазы 38 плунжера являются предпочтительными для сохранения площади сечения потока (каналов), в то же время еще и обеспечивают направляющую нижней части плунжера 21, как описано выше (то есть нижняя часть плунжера не может «качаться» или колебаться при прохождении потока).

Этот двухсекционный плунжер 21 позволяет использовать антивыдавливаемые уплотнительные кольца, или даже из пластмассы, поскольку они не должны выходить за пределы держателя, будучи расположенными в крышке сальника или выемке рабочего органа. В большинстве случаев антивыдавливаемые материалы, включая пластмассы, имеют минимальную «память» и имеют тенденцию к пластической деформации при растягивании. Поэтому с двухсекционным плунжером по настоящему изобретению могут быть использованы многие типы материалов рабочего органа с соответствующими свойствами (как эластомерных материалов, так и пластмасс).

Большой радиус R перехода поверхности жиклера сглаживает переходные процессы, приводящие к выдавливанию, действующие на седло 24. Жиклер 30 спрофилирован с плавным радиусом R для введения плунжера 21 в верхнюю часть жиклера, для более точного регулирования потока, проходящего через нижнюю часть жиклера на ранних стадиях открывания вентиля, а также для увеличения ресурса рабочего органа 24. Плавный радиус (нижний) предусмотрен для плавного перемещения рабочего органа 24 в жиклер 30 и обратно, а также предназначен для перехода к большому радиусу. Большой радиус R перехода поверхности позволяет осуществлять постепенный переход от отсутствия потока к режиму потока, тем самым снижая скорости повышения давления далее по потоку (сводя к минимуму воздействие адиабатического сжатия на элементы, расположенные далее по потоку). Постепенный переход также снижает тенденцию к выдавливанию уплотнительного кольца 24 и увеличивает общий ресурс. Эта характерная особенность является существенной для исправности рабочего органа 24 в виде уплотнительного кольца и является функциональным дополнением к свойствам обжатия/фиксации, описанным выше.

Для гарантии того, что плунжер 21 не будет вращаться в процессе регулирования устройства, штифт 35 предусмотрен в проксимальной части 23 плунжера, допускающий только осевое перемещение (вверх и вниз), как показано на Фиг.1 и Фиг.1А. Штифт 35 образует направляющую линейного перемещения плунжера 21, а также распределяет скручивающую нагрузку по всей длине штифта. Штифт 35 представляет собой стержень небольшого диаметра из нержавеющей стали (или другого пригодного материала), вставленный в отверстие 33 с одной из сторон вентиля-регулятора. Это отверстие 33 просверлено в корпусе 20 и проксимальной части 23 плунжера и создает направляющую подъема/опускания для нижней части плунжера и предотвращает вращение в процессе открывания и закрывания вентиля. Штифт 35 занимает минимум ограниченного доступного пространства, в то же время образуя не вращающуюся направляющую систему во всем диапазоне перемещений вентиля.

Таким образом видно, что уникальная система уплотнения рабочего органа устройства 40 по сути требует минимального крутящего момента для закрывания вентиля. Когда рабочий орган 24 вентиля находится в жиклере 30, он самоустанавливается управляемым образом и при помощи давления перекрывает жиклер 30 против прохода газа. Это принудительное закрывание реализовано с использованием конструкции, в которой отсутствуют чрезмерные нагрузки на материал рабочего органа.

Следует отметить, что устройство 40 выполнено с возможностью полного технического обслуживания сверху, без снятия устройства с газового баллона, путем простого надлежащего отвинчивания крышки 19, которая установлена на резьбе (например, 3/4-20) для соединения с резьбовой наружной поверхностью верхней части корпуса 20. Эта приспособленность к техническому обслуживанию внутренних элементов устройства 40 без его снятия с баллона, на котором установлено устройство, обеспечивает преимущество, состоящее в сокращении времени технического обслуживания и чистоте системы. По подсчетам, 25% вентилей баллонов выходят из строя по причине срыва резьбы, произошедшего во время снятия и замены вентиля. Сведение к минимуму необходимости отделения устройства 40 от соответствующего баллона для выполнения технического обслуживания также уменьшает износ резьбы и попадание продуктов износа и частиц загрязнений в баллон.

Материалы вентиля имеют практически немагнитные характеристики, так что использование аппаратуры на принципах магнитного резонанса является допустимым. Эта конструкция также обеспечивает зависимость расхода на выходе из вентиля от регулирования и может легко контролироваться путем тактильных восприятия/регулировки персоналом.

Далее приведены усовершенствования по сравнению с вариантом конструкции (патент США №6,607,007) и существующими конструкциями таких устройств. Диаметр нижней части плунжера 21 уменьшен таким образом, что усилия, прилагаемые к резьбе регулировочного винта, также снижены. Эта характерная особенность увеличивает ресурс устройства (благодаря снижению износа резьбы). Уменьшение диаметра нижней части плунжера также позволяет увеличить толщину стенки корпуса, в результате чего прочность вентиля к механическим воздействиям увеличилась (то есть нужны большие ударные нагрузки, требуемые для повреждения корпуса вблизи зоны уменьшенного диаметра, где установлено уплотнительное кольцо).

Толщина стенки корпуса 20 вентиля увеличена для обеспечения дополнительной структуры для устойчивости к ударным механическим нагрузкам. Известно, что баллоны могут падать или опрокидываться с приподнятых конструкций и ударяться о твердые поверхности, в результате чего на вентили воздействуют ударные нагрузки. Толщина стенки корпуса вентиля в зонах, уязвимых к повреждению, при этой конструкции возрастает. Кроме того, в этом устройстве могут быть использованы как цилиндрические резьбы, так и конические резьбы.

Также следует отметить, что механизм регулирования рукоятки 17 представляет собой полностью закрытый механизм. Закрытость резьб обеспечивает улавливание любых продуктов износа и загрязнений, образующихся на резьбах в процессе эксплуатации, стаканом 31 плунжера. Представленная конструкция также предусматривает более мелкий шаг резьбы (для более точной регулировки вентиля) и большее количество витков резьбы в соединении (что снижает общее напряженное состояние резьбы и ее износ). Закрытая резьба исключает соединение типа «голубиный хвост» известной конструкции, которое имеет тенденцию к отклонению резьб и увеличению износа резьбы. Конструкция с закрытой резьбой также устраняет необходимость в левых резьбах, а также позволяет нормальным правым резьбам быть использованными во всем механизме регулирования. Направляющий штифт 35 добавлен для обеспечения принудительного отсутствия вращения нижней части плунжера в процессе открывания и закрывания вентиля.

Конструкция устройства обеспечивает длительный ресурс вентиля путем согласованных низких нагрузок, беспрепятственного скольжения, введения и выведения рабочего органа при открывании и закрывании вентиля. Введение рабочего органа не зависит и защищено от сообщенных персоналом вручную потенциально неправильных крутящих моментов. Это является отличием от вентилей с рабочими органами, где не используются уплотнительные кольца, которые зависят от прилагаемого вручную крутящего момента, что приводит к воздействию на металлические элементы большого усилия, высоких напряжений, к контакту с полимерным рабочим органом, в результате которого происходит прогрессирующая деформация и выдавливание полимерного рабочего органа до чрезвычайного изменения формы или конфигурации. Это приводит к износу, повреждению и деформации выдавливания рабочего органа, а также к необходимости функционирования рабочего органа в качестве упора закрытого положения вентиля, подвергая его возможности воздействия на него чрезмерного крутящего момента, прилагаемого вручную в результате неправильного обращения.

Крышка 19 корпуса была изменена, для присоединения к корпусу 20 снаружи и образования дополнительного пространства для размещения верхней части плунжера и прохода нижней части плунжера.

Рабочий орган 24 в виде уплотнительного кольца и уплотнение плунжера в виде уплотнительного кольца 55 (главным образом без опорного кольца уплотнений) имеют уменьшенные размеры для обеспечения минимального количества полимера в случае возникновения возгорания. Известно, что полимеры являются самым слабым звеном в любой конструкции с точки зрения возгорания, и в случае возникновения возгорания горение полимера может привести к возгоранию и металла, а также к образованию токсичных продуктов сгорания. Металлы, выбранные для этой конструкции, показали отличную совместимость. Материалы уплотнительных колец выбраны из соображений отличной совместимости и имеют минимальные размеры, для значительного уменьшения количества тепла и токсичных продуктов, выделяемых ими в случае возгорания. Например, в предпочтительном варианте осуществления данного изобретения рабочий орган 24 может иметь массу приблизительно 30 мг материала, который сгорает с выделением 3300 кал/г (13827 Дж/г), так что при случайном возгорании выделилось бы приблизительно 99 калорий (415 Дж) энергии. В отличие от них, обычные вентили Шервуда имеют рабочий орган массой обычно 100 мг из материала, который сгорает с выделением 7500 кал/г (31400 Дж/г), то есть выделяет 750 калорий (3140 Дж) энергии в случае сгорания. Таким образом, снижение массы и сравнительно низкая энергия, выделяемая при сгорании рабочих органов, пригодных к использованию в устройстве по настоящему изобретению, позволяют снизить опасность возгорания, а также имеют сравнительно низкую токсичность при сгорании благодаря использованию минимальных масс материала.

Соответственно, полимерные материалы могут быть выбраны из соображений наивысшей совместимости с кислородом, а поскольку горючие полимеры, как известно, выделяют токсичные продукты сгорания (в различных количествах), контактирующие с кислородом полимерные детали делают по возможности небольших размеров (например, для снижения количества токсичных продуктов сгорания, которые могут быть образованы). Уплотнение плунжера сокращается до одиночного уплотнительного кольца 55, исключаются два опорных кольца, а рабочий орган 24 в виде уплотнительного кольца уменьшается до минимального размера. Использование уплотнительного кольца для рабочего органа 24 обеспечивает дополнительное преимущество, состоящее в исключении всех полимерных материалов, за исключением сосредоточенных в тороидальном объеме (наиболее широко распространенные рабочие органы представляют собой диски гораздо большего объема из полимерных материалов, а не тороидальные по форме). Таким образом, масса имеющегося в наличии полимера, который потенциально может гореть, снижается благодаря преимуществам геометрии уплотнительного кольца. Горение возможно также уменьшается за счет закрытой конфигурации рабочего органа, которая эффективно препятствует возгоранию и распространению горения.

Другим преимуществом устройства по настоящему изобретению является наличие жестких допусков для направляющих плунжера между пазами 38 и жиклером 30, где происходит эффективное охлаждение горячих продуктов сгорания, выходящих из (или входящих в) вентиля 40. Охлаждение продуктов сгорания посредством большой площади поверхностей металлических элементов способствует конденсационному выделению токсичных веществ из потока газа и таким образом к снижению их количества, вдыхаемого пациентом, использующим проточную систему, включающую в себя этот вентиль. Соответственно, изобретение в своей основе снижает вероятность образования токсичных веществ путем сведения к минимуму размеров/количества полимерных элементов, защиты их от возгорания, а также путем препятствования выходу токсичных веществ в расположенную далее по потоку дыхательную систему благодаря конструктивному исполнению.

Таким образом, устройство 40 по настоящему изобретению содержит усовершенствования по сравнению с известным вентилем, а также включает в себя новые технические решения и преимущества конструкции. Следовательно, регулирующая надставка вентиля, показанного на Фиг.7, включает в себя признаки вентиля, обеспечивающие совместимость материалов и сведение к минимуму риска при реализации регулирующих свойств. В соответствии с настоящим изобретением можно регулировать как давление, так и расход. Это устройство по сути обеспечивает расположение вне зон контакта с потоком текучей среды элементов регулирования давления (пружин и так далее), которые иногда являются менее совместимыми с этой средой.

На Фиг.7 показан альтернативный вариант осуществления изобретения - устройство 40, обеспечивающее усовершенствованное регулирование потока. Это устройство обеспечивает улучшение регулирования путем «балансирования» плунжера 21, то есть усилия, вызванные давлением и действующие на плунжер, являются сбалансированными относительно давления в баллоне таким образом, что баланс сил не изменяется при возрастании или уменьшении давления в баллоне. Конструкция этого сбалансированного плунжера 21 не только обеспечивает отсутствие значительных изменений регулируемого давления/расхода при снижении (или возрастании) давления в баллоне, однако также обеспечивает сохранение крутящего момента, необходимого для выполнения регулирования, на низком уровне.

Вариант осуществления, показанный на Фиг.7, во многих отношениях подобен описанным выше вариантам осуществления, за исключением нового способа взаимодействия механизма рукоятки с плунжером 21. Рукоятка 17 выполнена с возможностью вращения описанным способом при помощи любых пригодных средств, и вращение этой рукоятки сообщает вращательное движение также и валику 81 рукоятки. Валик 81 рукоятки имеет резьбу на своей внешней поверхности, которая образует резьбовое соединение с соответствующей внутренней резьбовой поверхностью стакана 88. Вращение рукоятки 17 и валика 81 рукоятки, образующего резьбовое соединение со стаканом 88, вызывает осевое перемещение этого стакана внутри корпуса 20. Таким образом, функциональное взаимодействие между валиком 81 и стаканом 88 в целом является аналогичным (включая улавливание продуктов износа и загрязнений) взаимодействию между рукояткой 17 и стаканом 31 плунжера, описанным для варианта осуществления, показанного на Фиг.1, за исключением того, что этот резьбовой стакан 88 в этом варианте осуществления функционально принадлежит узлу рукоятки, а не является частью проксимальной части 23 плунжера.

Спиральная пружина 80 или другое пригодное средство простирается по оси между нижним, или дистальным, концом стакана 88 и подпружиненным шток-поршень шток-поршнем 83. Этот подпружиненный шток-поршень 83 образует поршень плунжера, который в свою очередь присоединен к проксимальной части плунжера 21. Соединение между подпружиненным шток-поршнем, или поршнем 83 плунжера, и плунжером 21 может быть разборным (например, винтовым соединением), однако в процессе работы устройства по данному изобретению плунжер 21, поршень плунжера, или подпружиненный шток-поршень 83, перемещаются по оси как единое целое. Осевая выступающая часть подпружиненного шток-поршня 83, тем не менее, выполнена с возможностью небольшого осевого возвратно-поступательного перемещения относительно стакана 88 через центральное отверстие в дне стакана 88. То есть резьбовая часть стакана 88 имеет центральное отверстие в его дне, а центральная часть подпружиненного шток-поршня, простирающаяся аксиально вверх, проходит через это отверстие, будучи выполненной с возможностью свободного скольжения внутри этого отверстия и предотвращения выхода из него при помощи стопорного кольца. Сдавливание балансирной пружины 80 приводит к смещению подпружиненного шток-поршня 83 от стакана 88. Как и в предыдущем варианте исполнения, стакан 88 может беспрепятственно перемещаться внутри корпуса 20 и в скользящем контакте с его внутренними стенками.

Осесимметричная выступающая тяга 90, простирающаяся от подпружиненного шток-поршня 83, проходит сквозь неподвижный диск 76 и прикреплена посредством резьбы на дистальном конце к верхней части плунжера 21. Эта тяга 90 обеспечивает фиксацию заданного осевого положения подпружиненного шток-поршня 83 относительно плунжера 21. Эта конструкция обусловливает совместное осевое перемещение и подпружиненного шток-поршня 83, и плунжера 21 как функциональной единицы под воздействием усилия пружины, а также уравнивание давлений на дистальной и проксимальной поверхностях этих двух элементов соответственно.

Усилия на подпружиненном шток-поршне 83 складываются из усилия пружины на его проксимальной поверхности, промежуточного давления в промежуточной камере 75 на его дистальной поверхности, а также усилия, передаваемые вдоль осесимметричной тяги 90, которая проходит через центральное отверстие или окно в неподвижном диске 76 из проксимальной части 23 плунжера 21. Следовательно, предметом этого изобретения является сбалансированный по давлению, а значит и по усилию, плунжер 21, для ограничения усилия на поршень подпружиненного шток-поршня 83 до величины усилия пружины и усилия промежуточного давления (то есть усилия, причиной которого является управляющее давление в промежуточной камере 75). Это в свою очередь позволяет осуществить подбор пружины 80 регулятора приемлемого размера и преимущественно обеспечить низкий регулировочный крутящий момент на рукоятке 17.

Канал 72 проходит между нижней камерой 28 и дистальной (нижней) стороной неподвижного диска 76. Стопорное кольцо 91 или другое средство, на проксимальной стороне диска 76, выполненное с возможностью фиксации, например, в кольцевой канавке, выполненной в корпусе 20, предусмотрено для удерживания этого диска на месте. Диск зафиксирован на месте в осевом направлении при помощи стопорного кольца 91 предпочтительно в проксимальной области контакта диска с корпусом 20. Дистальная сторона диска 76 находится в гидравлической связи с нижней камерой 28. При этом давление текучей среды в нижней камере 28 может воздействовать на дистальную сторону неподвижного диска 76, а также на проксимальный торец проксимальной части 23 плунжера 21. Соответствующие уплотнения или прокладки предотвращают перетекание текучей среды через неподвижный диск 76 и верхнюю часть плунжера 21, через кольцевое уплотнение 55 из канала 72. Канал 72 тем самым постоянно поддерживает с проксимальной стороны плунжера 21 давление, существующее в нижней камере 28.

Усилия на плунжере 21 включают в себя усилие от подпружиненного шток-поршня 83, передаваемое посредством осесимметричной тяги 90 через отверстие в неподвижном диске 76 на резьбовое соединение в проксимальном торце плунжера 21. Также на проксимальный торец плунжера 21 воздействует давление нижней камеры 28, которое действует через канал 72 и прикладывается по участку поверхности между плунжером 21 и осесимметричной тягой 90 со стороны проксимальной части. Это давление передается через канал 72 из нижней камеры 28 к верхнему торцу плунжера 21. Площадь участка между плунжером 21 и осесимметричной тягой 90 выбрана так, чтобы она соответствовала площади у рабочего органа 24, представляющей собой площадь дистальной части плунжера 21, где давление, существующее в камере 28, воздействует на дистальный конец плунжера 21, 23.

Прокладка 78 с дистальной стороны неподвижного диска 76 препятствует потоку текучей среды (а тем самым и передаче давления) проходить в радиальном направлении через дистальную сторону из любой области высокого давления у его внутреннего диаметра в любую область низкого давления у его внешнего диаметра, возникающему при передаче давления из зоны высокого давления или из зоны низкого давления. Сальник также препятствует проходу текучей среды между тягой 90 и диском 76 и при этом позволяет тяге 90 перемещаться в осевом направлении через центральное отверстие диска.

Эта конструктивное исполнение обеспечивает балансировку плунжера 21, 23 по давлению, исключая осевые перемещения, вызванные колебаниями давления в зоне 42 высокого давления. Как показано на Фиг.7, балансировочный канал 73 проходит из верхней камеры 27, в осевом направлении проходит неподвижный диск 76 и выходит в промежуточную камеру 75. Цилиндрическая промежуточная камера 75 представляет собой кольцевую полость, образованную стенками корпуса 20, и с проксимального торца - дистальной стороной подпружиненного шток-поршня 83, а с дистального конца - проксимальной стороной неподвижного диска 76. Этот балансировочный канал 73 обеспечивает гидравлическую связь между промежуточной камерой 75 и верхней камерой 27. Посредством балансировочного канала 73 в промежуточной камере будет поддерживаться по существу такое же давление текучей среды, что и в верхней камере 27. Эта конструкция обеспечивает уравновешивание осевых усилий на поршень подпружиненного шток-поршня 83 и плунжер 21, определяемое напряженным состоянием пружины 80, которое регулируется вращением рукоятки 17 и давлением в промежуточной камере 75. Настройка силы сжатия пружины, осуществляемая вращением рукоятки 17, таким образом позволяет регулировать давление в верхней камере 27 и выходном отверстии 50 по желанию оператора.

Любой поворот рукоятки 17 приводит к осевому перемещению стакана 88 (хотя, как и в других вариантах осуществления, сам стакан не вращается). Осевое перемещение стакана 88 приводит к увеличению или уменьшению сжатия балансирной пружины 80.

Очевидно, следовательно, что давление в промежуточной камере 75 передает на подпружиненный шток-поршень 83 осевое усилие, направленное противоположно усилию балансирной пружины 80. Эта балансирная пружина 80 смещает подпружиненный шток-поршень 83 (и таким образом весь плунжер 21) по оси вниз, тогда как управляющее давление в промежуточной камере 75 смещает подпружиненный шток-поршень (и опять же весь плунжер) по оси вверх в корпусе 20 этого вентиля-регулятора. При этом таким образом плунжер оказался «уравновешен» между усилиями балансирной пружины 80 и управляющим давлением, существующим в промежуточной камере 75 и верхней камере 27. Разумеется, когда вентиль полностью открыт, имеется гидравлическая связь между верхней камерой 27 и нижней камерой 28 вентиля.

Положение рукоятки, таким образом, управляет положением стакана 88, которое определяет сжатие, приложенное к пружине 80, и положением плунжера 21. Вращение узла рукоятки к «открытому» положению сдвигает стакан 88 вниз, что немного увеличивает сжатие балансирной пружины 80, а также открытие канала 52 (Фиг.2) для потока текучей среды. При открывании вентиля путем перемещения плунжера 21 устанавливается гидравлическая связь верхней камеры 27 (через нижнюю камеру 28) с зоной более высокого давления 42, что через балансировочный канал 73 также приводит к возрастанию давления в промежуточной камере 75. Давление на дистальной стороне неподвижного диска 76 и кольцевой площадке проксимального торца плунжера 21 по существу равно давлению в нижней камере 28 благодаря наличию цилиндрического канала 72. Таким образом, давление с обеих сторон плунжера 21 остается уравновешенным независимо от степени открытия вентиля.

Этот уравновешенный плунжер улучшает регулирование потока. Установлено, что возможно путем управляемого «положения» рукоятки (измеряя поворот) регулировать сжатие балансирной пружины 80 для изменения управляющего давления, существующего в промежуточной камере 75. (На Фиг.7 показан пружинный измерительный узел с шаговым вращением рукоятки). Поскольку плунжер функционирует в обстановке «нейтрального» давления (то есть давления на дистальной и проксимальной сторонах плунжера 21 находятся в относительном равновесии), возможно точное регулирование потока даже в случае падения давления в зоне более высокого давления 42 (например, в нижней камере 28 или же если из баллона, находящегося под давлением, стравливается давление). Поэтому в уравновешенной системе плунжера почти нет сопротивления вращению рукоятки, поскольку винтовой привод стакана 88 при работе встречает только сопротивление пружины регулятора при атмосферном давлении и не встречает противодействия управляющего давления системы. Это регулирование потока может быть еще более улучшено путем использования узла разрядки 89 с переменным диаметром отверстия в любой пригодной конфигурации. Кроме того, для эксплуатации устройства по настоящему изобретению узел 89 предпочтительно содержит по меньшей мере обратный клапан или другое перекрывное устройство так, чтобы давление в промежуточной камере 75 могло поддерживаться при использовании изобретения. В другом варианте осуществления изобретения содержится обратный клапан и быстроразъемное соединение на выпускном отверстии в месте установки узла 89 или других отверстиях по необходимости.