Устройство вставки корпуса клапана и связанные с ним способы - RU2728410C2

Код документа: RU2728410C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение в целом относится к клапанам и, более конкретно, к устройству вставки корпуса клапана и связанным с ним способам

УРОВЕНЬ ТЕХНИКИ

[0002] Клапаны обычно используются в системах управления технологическим процессом для управления потоком технологических жидкостей. В жестких условиях эксплуатации (например, в химической промышленности, нефтепереработке, нефтехимической промышленности, газовой, бумажной и целлюлозной промышленности, энергетике и т. д.) регулирующие клапаны могут работать в условиях с высокой коррозионной и/или эрозионной активностью, что может приводить к быстрому изнашиванию или уменьшению срока службы клапана. Например, смачиваемые поверхности клапана и/или затвора клапана могут подвергаться воздействию технологических жидкостей с высокой коррозионной и/или эрозионной активностью (например, содержащих примесные частицы, хлориды из морской воды и т. д.), которые могут повредить (например, удалить материал) и/или вызвать быстрый износ поверхности клапана, выполненного из материала с низкой коррозионной стойкостью, такого как, например, углеродистая сталь. Такое повреждение усугубляется в применениях с высоким перепадом давления, поскольку частицы в жидкости могут воздействовать на металлические поверхности клапана и/или затвора клапана при относительно высоких скоростях, что приводит к значительному сокращению срока службы клапана.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] Поворотный клапан содержит корпус клапана, выполненный из первого материала и имеющий канал для потока текучей среды, и первое отверстие для вала. Канал для потока текучей среды образует первую ось, а первое отверстие для вала образует вторую ось, которая по существу не параллельна относительно первой оси канала для потока текучей среды. Первая вставка располагается в первом отверстии для вала. Вставка выполнена из второго материала, отличного от первого материала, в результате чего второй материал имеет более высокую характеристику коррозионной стойкости, чем первый материал.

[0004] В другом примере, описанный в данном документе поворотный клапан содержит корпус клапана, образующий канал для потока текучей среды между впуском и выпуском. Корпус клапана имеет отверстие для приводного вала, образованное на участке приводной стороны корпуса клапана. Первая вставка располагается в отверстии для приводного вала. Первая вставка содержит первое расточенное отверстие для приема первого вкладыша. Первое расточенное отверстие образует первую внутреннюю стенку для ограничения движения первого вкладыша, и внешнюю стенку, расположенную на внешней поверхности первой вставки, где внешняя стенка предназначена для зацепления корпуса клапана, чтобы расположить первую вставку в отверстии для приводного вала.

[0005] В еще одном примере способ включает: вставку первой втулки в отверстие для приводного вала корпуса клапана, где первая втулка образует первое отверстие для приема приводного вала; и плакирование внутренней поверхности корпуса клапана, образующей канал для потока текучей среды.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0006] На Фиг. 1 проиллюстрирован типовой поворотный клапан, выполненный в соответствии с идеями данного изобретения.

[0007] Фиг. 2 представляет собой вид в разрезе типового поворотного клапана, показанного на фиг. 1.

[0008] Фиг. 3А представляет собой вид в разрезе первого типового устройства вставки корпуса клапана в соответствии с идеями данного изобретения.

[0009] Фиг. 3В представляет собой другой вид типового устройства вставки корпуса клапана по фиг. 3A.

[0010] Фиг. 4 представляет собой вид в разрезе второго типового устройства вставки корпуса клапана в соответствии с идеями данного изобретения.

[0011] Фиг. 5 представляет собой поперечное сечение типового поворотного клапана по фиг. 1 и 2, показанного в частично собранном состоянии.

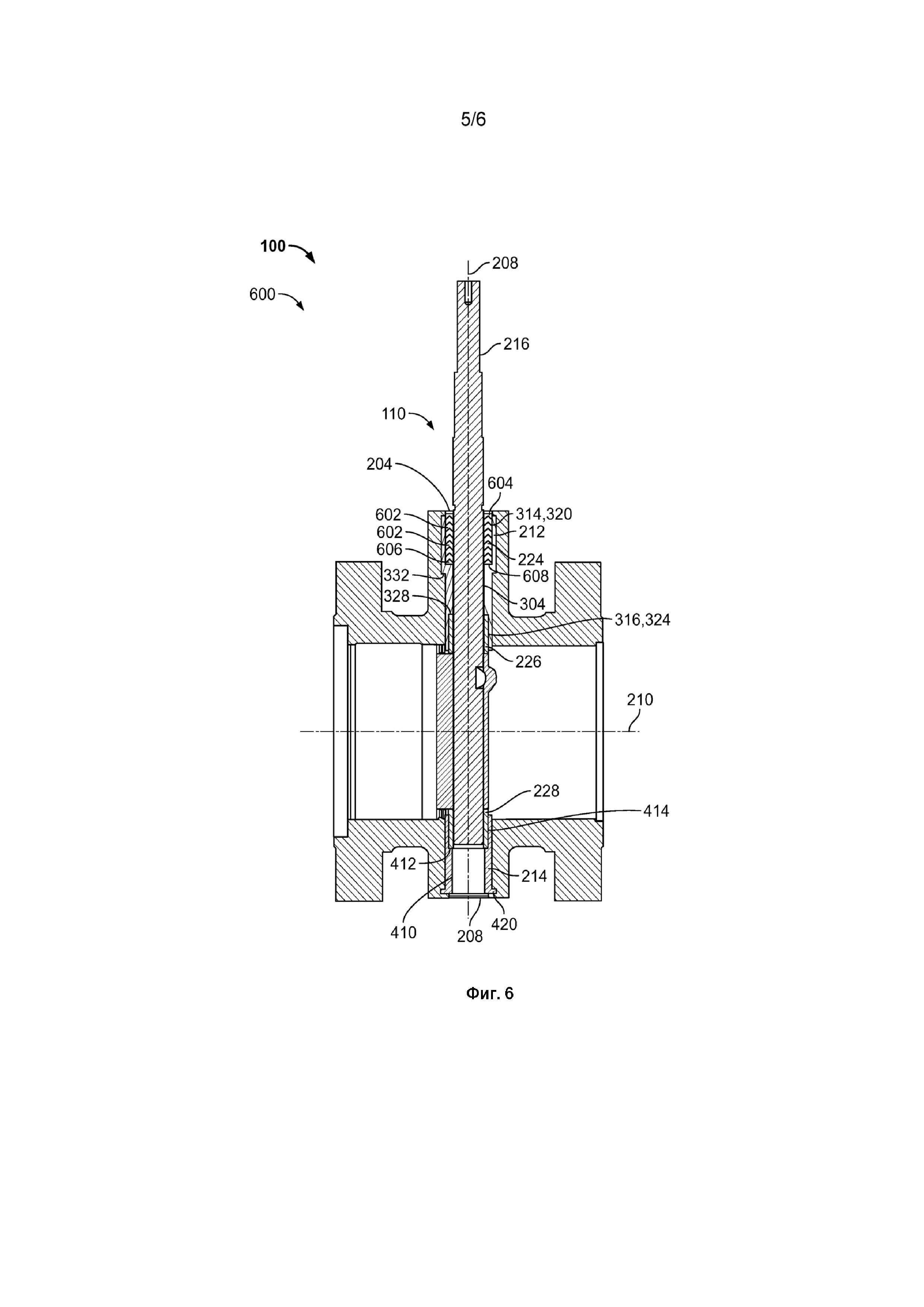

[0012] Фиг. 6 представляет собой поперечное сечение типового поворотного клапана по фиг. 1 и 2, показанного в другом частично собранном состоянии.

[0013] Фиг. 7 представляет собой поперечное сечение типового поворотного клапана по фиг. 1 и 2, выполненного с использованием плакирущего материала.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0014] Для снижения производственных затрат корпус клапана обычно изготавливается из углеродистой стали. Однако углеродистая сталь имеет низкие характеристики коррозионной или эрозионной стойкости. При использовании в жестких условиях эксплуатации, изготовление корпуса клапана, состоящего из материала с высокой коррозионной или эрозионной стойкостью, такого как материал(ы) из никелевого сплава, значительно увеличивает производственные затраты. Таким образом, для снижения затрат плакирующий материал, состоящий из материала с высокой коррозионной или эрозионной стойкостью, такого как никелевый сплав (например, инконель), наносится на смачиваемые поверхности корпуса клапана, которые изготовлены из материала с низкой коррозионной или эрозионной стойкостью, такого как углеродистая сталь. Плакирующий материал значительно уменьшает повреждение и/или износ, вызванный воздействием технологических жидкостей с высокой коррозионной и/или эрозионной активностью, которые в противном случае могли бы повредить поверхности клапана, состоящие из материала с низкой коррозионной стойкостью, увеличивая тем самым срок службы клапана. Таким образом, плакирующий материал часто наносится на смачиваемые поверхности корпуса клапана.

[0015] Плакирующий материал обычно соединяется со смачиваемыми поверхностями корпуса клапана посредством вплавления или сварки. Однако в некоторых случаях плакирование отверстия для вала корпуса поворотного клапана часто может быть сложной задачей из-за, например, длины отверстия и/или диаметра (например, внутреннего диаметра) отверстия. Например, нанесение плакирующего материала на относительно длинные отверстия и/или отверстия относительно малого диаметра может быть затруднено, особенно при сварке, поскольку рабочий наконечник сварочного инструмента может с трудом входить в отверстие для вала. В результате этого, ограничения, связанные с процессом прикрепления плакирующего материала к корпусу клапана, часто лимитируют плакирование только относительно большими поворотными клапанами (например, клапанами с номинальным размером труб «НРТ» 18 или более).

[0016] Кроме того, в поворотных клапанах обычно используется вкладыш или ограничитель подшипника для правильного выравнивания затвора клапана (например, запорного элемента) в проточном канале клапана. Ограничитель подшипника располагается внутри отверстия для вала и входит в зацепление с подшипником, чтобы предотвратить перемещение подшипника в вертикальном и/или поперечном направлении относительно проточного канала клапана. В некоторых таких примерах вкладыш запрессовывается внутри отверстия для вала посредством посадки с натягом в определенное или конечное положение. Величина посадки, необходимая для удерживания ограничителя подшипника на месте, затрудняет точное размещение ограничителя подшипника в отверстии для вала в конечном положении, что увеличивает сложность сборки клапана. Например, ограничитель вкладыша, расположенный в отверстии для вала на расстоянии 0,010–0,015 дюйма (0,254–0,381 мм) от конечного положения, может привести к неправильному выравниванию затвора клапана внутри корпуса клапана. В свою очередь, неправильно выровненный затвор клапана не может обеспечить герметичное уплотнение, когда клапан находится в закрытом положении. В некоторых примерах ограничитель вкладыша, состоящий из материала из никелевого сплава, может задираться, что затрудняет правильную установку ограничителя вкладыша в отверстии для вала в конечном положении. В некоторых случаях неправильно расположенный в отверстии для вала вкладыш не может быть переустановлен (например, в пределах от 0,010 до 0,015 дюймов (0,254–0,381 мм) от конечного положения), в результате чего образуется дефектный или непригодный корпус клапана.

[0017] Раскрытое в данном документе типовое устройство вставки корпуса клапана и связанные с ним способы защищают поверхности корпуса клапана, изготовленные из материала с низкой коррозионной или эрозионной стойкостью, от коррозионных или эрозионных условий или сред. Раскрытое в данном документе типовое устройство вставки корпуса клапана может располагаться на смачиваемых поверхностях корпуса клапана. В частности, раскрытое в данном документе типовое устройство вставки корпуса клапана обеспечивает покрытие смачиваемых поверхностей корпуса клапана, изготовленных из материала с низкой коррозионной стойкостью, такого как углеродистая сталь, материалом с относительно более высокой коррозионной стойкостью, таким как материал(ы) из никелевого сплава. Например, устройство вставки корпуса клапана, раскрытое в данном документе, может использоваться для покрытия внутренней поверхности отверстия для вала корпуса клапана. В некоторых примерах типовое устройство вставки корпуса клапана, раскрытое в данном документе, может использоваться в комбинации с плакирующим материалом. Например, плакирующий материал может наноситься на смачиваемые поверхности, которые легко доступны для оборудования (например, рабочего наконечника), которое используется для нанесения плакирования, а описанное в данном документе типовое устройство вставки корпуса клапана может устанавливаться на смачиваемые поверхности корпуса клапана, к которым затруднен доступ с помощью оборудования, которое используется для нанесения (например, посредством сварки) плакирования на корпус клапана. Таким образом, раскрытое в данном документе типовое устройство вставки корпуса клапана значительно снижает производственные затраты, связанные со временем, необходимым для нанесения плакирования на труднодоступные участки корпуса клапана. Раскрытое в данном документе типовое устройство вставки корпуса клапана может использоваться с поворотными клапанами, имеющими номинальный размер труб (НРТ) 16 или менее. В некоторых примерах, типовое устройство вставки корпуса клапана, раскрытое в данном документе, может использоваться с поворотными клапанами, имеющими номинальный размер труб (НРТ) 18 или более. Раскрытое в данном документе типовое устройство вставки корпуса клапана может состоять из материала с высокой коррозионной или эрозионной стойкостью, такого как, например, материал(ы) из никелевого сплава. Таким образом, типовая вставка корпуса клапана, раскрытая в данном документе, может быть изготовлена из того же материала, что и плакирующий материал (например, из инконеля).

[0018] Дополнительно или в качестве альтернативы, в некоторых примерах, раскрытое в данном документе типовое устройство вставки облегчает сборку клапана. Например, раскрытое в данном документе типовое устройство вставки корпуса клапана обеспечивает правильное и/или точное размещение узла затвора клапана внутри канала для потока текучей среды клапана. В некоторых примерах типовое устройство вставки корпуса клапана, раскрытое в данном документе, обеспечивает цельный ограничитель подшипника. В отличие от известных поворотных клапанов, в которых используется ограничитель подшипника, установленный внутри отверстия для вала путем запрессовки, описанное в данном документе типовое устройство вставки корпуса клапана обеспечивает ограничитель подшипника или цельный вкладыш, который позволяет размещать подшипник в правильном месте без использования операции запрессовки, что значительно снижает сложность производства. Типовое устройство вставки корпуса клапана может содержать центратор (например, фланец или упорный торец), чтобы обеспечить правильное и/или точное размещение в корпусе клапана (например, в конечном положении) внутри отверстия для вала корпуса клапана во время сборки. Таким образом, устройство вставки корпуса клапана правильно выравнивает узел затвора клапана относительно канала для потока текучей среды клапана. В некоторых примерах устройство вставки корпуса клапана, раскрытое в данном документе, содержит уплотнительную чашу или полость для приема узла сальника. В некоторых примерах устройство вставки корпуса клапана, раскрытое в данном документе, представляет собой цельную коробку колец сальника, расположенную на участке приводной стороны корпуса поворотного клапана, тем самым устраняя необходимость в приобретении коробки колец сальника (например, сальникового кольца из никелевого сплава). Таким образом, типовое устройство вставки корпуса клапана, раскрытое в данном документе, облегчает изготовление и/или защиту материала с низкой коррозионной стойкостью от агрессивных условий.

[0019] Фиг. 1 иллюстрирует типовой поворотный клапан 100, выполненный в соответствии с идеями данного изобретения. В некоторых примерах типовой поворотный клапан 100 может использоваться в применениях с высоким перепадом давлений и/или в жестких условиях или условиях эксплуатации с высокой эрозионной или коррозионной активностью (например, в нефтехимических применениях, в подводных применениях, в бумажной и целлюлозной промышленности и т. д.). Типовой поворотный клапан 100 содержит корпус клапана 102, образующий канал для потока текучей среды 104 между впуском 106 и выпуском 108. Корпус клапана 102 заключает в себя затвор клапана 110. Приводной механизм (например, электрический приводной механизм, пневматический приводной механизм и т. д.) функционально соединяется с поворотным клапаном 100 через затвор клапана 110, чтобы перемещать поворотный клапан между первым или открытым положением для обеспечения потока текучей среды через канал для потока текучей среды 104, и вторым или закрытым положением для перекрытия или ограничения потока текучей среды через канал для потока текучей среды 104.

[0020] Фиг. 2 представляет собой вид в разрезе поворотного клапана 100, проиллюстрированного на фиг. 1. Корпус клапана 102 имеет в целом цилиндрическую форму, а также имеет центральное отверстие 202, которое образует канал для потока текучей среды 104 между впуском 106 и выпуском 108. Корпус клапана 102 также имеет первое отверстие для вала 204 (например, отверстие для приводного вала) и второе отверстие для вала 206 (например, отверстие для ведомого вала) для приема и/или размещения затвора клапана 110 внутри канала для потока текучей среды 104. Первое отверстие для вала 204 и второе отверстие для вала 206 в показанном примере, как правило, соосны и образуют продольную ось 208, которая является непараллельной (например, по существу перпендикулярной) относительно продольной оси 210 центрального отверстия 202. Первое отверстие для вала 204 и/или второе отверстие для вала 206 может иметь диаметр примерно от 2 дюймов до 3 дюймов (50,8–76,2 мм). В некоторых примерах диаметр первого отверстия для вала 204 и/или второго отверстия для вала 206 может составлять менее 2 дюймов (50,8 мм) или более 3 дюймов (76,2 мм). Корпус клапана 102 проиллюстрированного примера выполнен из материала с относительно низкой коррозионной стойкостью, такого как, например, углеродистая сталь.

[0021] Для защиты внутренних поверхностей первого отверстия для вала 204 и второго отверстия для вала 206 корпуса клапана 102 от износа и/или повреждения в условиях жесткой текучей среды типовой поворотный клапан 100 проиллюстрированного примера содержит первую вставку или втулку 212, расположенную в первом отверстии для вала 204, и вторую вставку или втулку 214, расположенную во втором отверстии для вала 206. В частности, первая вставка 212 и вторая вставка 214 проиллюстрированного примера защищают внутренние поверхности соответствующих первого и второго отверстий для вала 204 и 206 без наложения плакирующего материала (например, материала из никелевого сплава) вдоль внутренних поверхностей первого отверстия для вала 204 и/или второго отверстия для вала 206, которые находятся в зацеплении или покрыты (например, внешними поверхностями 330 и 418) первой и второй вставками 212 и 214, соответственно. Иными словами, вместо плакирующего материала обеспечиваются первая и вторая вставки 212 и 214 проиллюстрированного примера. Первая и вторая вставки 212 и 214 значительно уменьшают сложность изготовления, поскольку первая и вторая вставки 212 и 214 устраняют необходимость накладывания плакирующего материала на внутренние поверхности первого отверстия для вала 204 и/или второго отверстия для вала 206. Например, нанесение или наложение плакирующего материала на отверстия для вала, имеющие диаметр менее 3 дюймов (76,2 мм), может быть затруднено, поскольку рабочий наконечник сварочного аппарата может не помещаться внутри первого отверстия для вала 204 для нанесения или приваривания плакирующего материала на внутреннюю поверхность первого отверстия для вала 204. В некоторых примерах в поворотном клапане 100 может использоваться только первая вставка 212, а второе отверстие для вала 206 может быть покрыто плакирующим материалом вместо второй вставки 214. Для защиты внутренних поверхностей первого и второго отверстий для вала 204 и 206 от износа и/или повреждения первая и вторая вставки 212 и 214 проиллюстрированного примера выполнены из материала с высокой коррозионной стойкостью, такого как, например, никелевый сплав, нержавеющая сталь и/или другого материала(ов), имеющего относительно высокую характеристику(и) коррозионную стойкости. Первая и вторая вставки 212 и 214 могут изготавливаться посредством механической обработки и/или любого другого производственного процесса(ов).

[0022] В дополнение или в качестве альтернативы защите первого и второго отверстий для вала 204 и 206 от коррозионных условий типовые первая и вторая вставка 212 и 214 позиционируют или размещают (например, выравнивают) затвор клапана 110 относительно канала для потока текучей среды 104 корпуса клапана 102. Благодаря этому первая и вторая вставки 212 и 214 устраняют необходимость в ограничителе подшипника, обычно используемом в некоторых поворотных клапанах, тем самым значительно снижая сложность изготовления (например, исключая описанную выше операцию запрессовки). Когда первая и вторая вставки 212 и 214 используются в некоррозионных или неагрессивных средах и предназначены для облегчения изготовления и/или сборки поворотного клапана 100, первая и вторая вставки 212 и/или 214 могут состоять из, например, углеродистой стали или других материалов с низкой коррозионной стойкостью.

[0023] Затвор клапана 110 проиллюстрированного примера содержит приводной вал 216, который принимается первой вставкой 212 и второй вставкой 214. Приводной вал 216 соединяется с запорным элементом 218 (например, с помощью крепежных приспособлений, штифтов и т. д.), который располагается внутри канала для потока текучей среды 104, чтобы регулировать поток текучей среды между впуском 106 и выпуском 108. В проиллюстрированном примере запорный элемент 218 представляет собой диск, имеющий периферийную кромку 220, которая герметично входит в зацепление с седлом клапана или кольцевой уплотнительной поверхностью 222 (например, уплотнительным кольцом), расположенной в центральном отверстии 202, для перекрытия или ограничения потока текучей среды через поворотный клапан 100, когда поворотный клапан 100 находится в закрытом положении. Приводной вал 216 посредством приводного механизма (например, электрического приводного механизма) приводит в действие или вращает запорный элемент 218 между закрытым положением и открытым положением для регулирования потока текучей среды через поворотный клапан 100. В других примерах реализации запорный элемент 218 может быть любым подходящим запорным элементом, таким как, например, шаровой клапан, сегментный шаровой клапан и т. д. Поворотный клапан 100 может содержать сальник 224, который входит в зацепление или окружает приводной вал 216, чтобы предотвратить или ограничить протекание технологической жидкости, находящейся в канале для потока текучей среды 104, вдоль приводного вала 216 и в окружающую среду через первое отверстие для вала 204. Подшипники 226 и 228 способствуют выравниванию и вращению приводного вала 216 и запорного элемента 218, а также уменьшают трение, когда приводной вал 216 вращает запорный элемент 218 между открытым и закрытым положениями. В частности, первая вставка 212 позиционирует подшипник 226 в первом отверстии для вала 204, а вторая вставка 214 позиционирует подшипник 228 во втором отверстии для вала 206. Например, первая и вторая вставки 212 и 214, и подшипники 226 и 228 выравнивают (т.е. центрируют) запорный элемент 218 в канале для потока текучей среды 104 относительно продольной оси 208 первого и второго отверстий для вала 204 и 206, и/или относительно продольной оси 210 канала для потока текучей среды 104.

[0024] Например, во время работы давление технологической жидкости, текущей через канал для потока текучей среды 104 корпуса клапана 102 из впуска 106, воспринимается во втором отверстии для вала 214, и прикладывает осевую нагрузку к запорному элементу 218 через вал 216 (например, направленную вверх силу согласно ориентации фиг. 2). Подшипники 226 и/или 228 демпфируют осевую нагрузку, оказываемую находящейся под давлением текучей средой, чтобы поддерживать выравнивание запорного элемента 218 относительно продольной оси 208 (например, выравнивание по вертикали) и относительно уплотняющей поверхности 222. Кроме того, подшипники 226 и/или 228 препятствуют осевому смещению запорного элемента 218 (например, вбок или направо согласно ориентации по фиг.2) относительно продольной оси 210 канала для потока текучей среды 104, когда находящаяся под давлением текучая среда на впуске 106 прикладывает силу к запорному элементу 218. Таким образом, первая и вторая вставки 212 и 214 правильно размещают подшипники 226 и 228 в канале для потока текучей среды 104 так, что запорный элемент 218 по существу центрируется и/или точно размещается внутри корпуса клапана 102. В результате этого периферийная кромка 220 диска 218 может герметично соприкасаться или входить в зацепление с уплотняющей поверхностью 222, чтобы предотвратить нежелательную утечку через поворотный клапан 100, когда поворотный клапан 100 находится в закрытом положении.

[0025] Фиг. 3A представляет собой вид в разрезе типовой первой вставки 212 по фиг. 2. Фиг. 3B представляет собой другой вид в разрезе типовой первой вставки 212 по фиг. 2. Согласно фиг. 3А и 3В, первая вставка 212 проиллюстрированного примера содержит корпус 302 (например, цилиндрический корпус), образующий отверстие 304, проходящее по всей длине 306 корпуса 302 между первым концом 308 корпуса 302 и вторым концом 310 корпуса 302, противоположным первому концу 308, чтобы обеспечить первое отверстие 312. Например, первое отверстие 312 проиллюстрированного примера имеет первый диаметр, который немного больше диаметра приводного вала 216 (фиг. 2). Кроме того, первая вставка 212 проиллюстрированного примера содержит первое расточенное отверстие 314 и второе расточенное отверстие 316. Первое расточенное отверстие 314 располагается рядом с первым концом 308 корпуса 302 и проходит от первого конца 308 вдоль первой длины 318 корпуса 302 для образования второго отверстия 320. Второе расточенное отверстие 316 располагается рядом со вторым концом 310 корпуса 302 и проходит от второго конца 310 вдоль второй длины 322 корпуса 302 для образования третьего отверстия 324. Таким образом, отверстие 304 проиллюстрированного примера имеет многоступенчатый профиль для образования первого отверстия 312, второго отверстия 320 и третьего отверстия 324. Поэтому отверстие 304 первой вставки 212 содержит ступенчатый профиль, образующий первое отверстие 312 (например, полость), имеющее первый внутренний диаметр, второе отверстие 320, имеющее второй внутренний диаметр, отличный от первого диаметра, и третье отверстие 324, имеющее третий внутренний диаметр, отличный от первого диаметра и/или второго диаметра. Отверстие с многоступенчатым профилем 304 определяет первую ступеньку, упорный торец или первую внутреннюю стенку 326, образованную в отверстии 304 между первым отверстием 312 и вторым отверстием 320, и вторую ступеньку, упорный торец или вторую внутреннюю стенку 328, образованную в отверстии 304 между первым отверстием 312 и третьим отверстием 324. В некоторых примерах первая внутренняя стенка 326 может представлять собой цельную коробку колец сальника для поддержки сальника 224. Внешняя поверхность 330 корпуса 302 первой вставки 212 имеет ступенчатый профиль для образования внешнего фланца, упорного торца, ступеньки или внешней стенки 332 (например, установочного фланца), которая может использоваться в качестве направляющей для правильного размещения или позиционирования первой вставки 212 в первом отверстии для вала 204. Внешняя ступенька 332 располагается или образована вдоль корпуса 302 на расстоянии 334 от первого конца 308 корпуса 302. Таким образом, корпус 302 первой вставки 212 содержит первый участок внешней поверхности 336, имеющий первый внешний диаметр, и второй участок внешней поверхности 338, имеющий второй внешний диаметр, отличный (например, меньший) от первого внешнего диаметра.

[0026] Фиг. 4 представляет собой вид в разрезе типовой второй вставки 214 по фиг. 2. Вторая вставка 214 образует корпус 402 (например, цилиндрический корпус), имеющий общую длину 404 между первым концом 406 и вторым концом 408, противоположным первому концу 406. Корпус 402 образует отверстие 410, проходящее между первым концом 406 и вторым концом 408. Отверстие 410 проиллюстрированного примера имеет ступенчатый профиль для образования внутренней стенки, упорного торца или ступеньки 412 (например, фланца). Например, расточенное отверстие 414 частично проходит вдоль длины 416 корпуса 402 с образованием внутренней стенки или ступеньки 412. Внешняя поверхность 418 второй вставки 214 содержит фланец 420, расположенный рядом со вторым концом 408 корпуса 42, который выступает наружу из внешней поверхности 416.

[0027] Фиг. 5 иллюстрирует типовой поворотный клапан 100 в частично собранном состоянии 500. В частности, типовое частично собранное состояние 500 по фиг. 5 иллюстрирует первую и вторую вставки 212 и 214, расположенные в соответствующих первом и втором отверстиях для вала 204 и 206. Для сборки первой и второй вставки 212 и 214 и корпуса клапана 102 типовые первую и вторую вставки 212 и 214 можно опустить в соответствующие первое и второе отверстия для вала 204 и 206. В частности, внешняя ступенька 332 первой вставки 212 входит в зацепление со стенкой или упорным торцом 502 корпуса клапана 102, чтобы расположить первую вставку 212 в первом отверстии для вала 204 в нужном месте. Аналогично, внешний фланец 420 второй вставки 214 входит в зацепление со стенкой или упорным торцом 504 корпуса клапана 102, чтобы расположить вторую вставку 214 во втором отверстии для вала 206 в нужном месте. Когда они расположены в соответствующих первом и втором отверстиях для вала 204 и 206, первая и вторая вставки 212 и 214 соединяются или прикрепляется к корпусу клапана 102, например, посредством сварки.

[0028] Как показано на фиг. 5, первая вставка 212 проходит, по существу, по всей длине первого отверстия для вала 204, а вторая вставка 214 проходит, по существу, по всей длине второго отверстия для вала 206. Например, в проиллюстрированном примере первый конец 308 первой вставки 212 утоплен на расстояние 506 относительно отверстия 508 первого отверстия для вала 204, а второй конец 408 второй вставки 214 утоплен на расстояние 510 относительно отверстия 512 второго отверстия для вала 206. Более конкретно, только участок первого отверстия для вала 204, который не покрыт первой вставкой 212, соответствует расстоянию 506, и только участок второго отверстия для вала 206, который не покрыт второй вставкой 214, соответствует расстоянию 510. Кроме того, в проиллюстрированном примере участок 514 первой вставки 212, примыкающий ко второму концу 310, выдвинут или выступает в канал для потока текучей среды на расстояние 516 от внутренней стенки 518 центрального отверстия 202. Аналогично, участок 520 второй вставки 214, примыкающий к первому концу 406, выдвинут или выступает в канал для потока текучей среды 104 на расстояние 522 от внутренней стенки 518 центрального отверстия 202. Выдвигание соответствующих участков 514 и 520 первой и второй вставок 212 и 214 в канал для потока текучей среды 104 облегчает операцию плакирования (например, прикрепление плакирующего материала). Таким образом, плакирующий материал может вмещать в себя, перекрывать или накрывать участки 514 и 520 концов 310 и 406 первой и второй вставок 212 и 214, которые выступают в канал для потока текучей среды 104. В некоторых примерах соответствующие концы 310 и 406 могут быть утоплены в соответствующих первом и втором отверстиях для вала 204 и 206, и/или соответствующие концы 308 и 408 могут выступать за пределы отверстий 508 и 512, соответствующих первого и второго отверстий для вала 204 и 206.

[0029] На фиг. 6 проиллюстрирован типовой поворотный клапан 100 в другом частично собранном состоянии 600. В частности, типовой поворотный клапан 100, показанный на фиг. 6, содержит затвор клапана 110, соединенный с первой и второй вставками 212 и 214. В проиллюстрированном примере приводной вал 216 проходит через отверстие 304 первой вставки 212 и по меньшей мере частично проходит через отверстие 410 второй вставки 214. В некоторых примерах приводной вал 216 проходит только через отверстие 304 первой вставки 212. В некоторых таких примерах затвор клапана 110 может содержать ведомый вал, соединенный с запорным элементом 218, и ведомый вал принимается отверстием 410 второй вставки 214. В проиллюстрированном примере по фиг. 6 сальник 224 располагается или позиционируется во втором отверстии 320, образованном первым расточенным отверстием 314 первой вставки 212. Типовой сальник 224 содержит множество колец сальника 602, расположенных между первым переходником 604 (например, охватывающим переходником) и вторым переходником 606 (например, охватываемым переходником). Как отмечено выше, первая вставка 212 образует цельную коробку колец сальника 608, которая поддерживает сальник 224 (например, множество колец сальника 602). Также, подшипник 226 располагается или частично располагается в третьем отверстии 324, образованном вторым расточенным отверстием 316 первой вставки 212. В частности, вторая внутренняя стенка 328 третьего отверстия 324 обеспечивает ограничитель подшипника, который предотвращает или ограничивает перемещение подшипника 226 вдоль продольной оси 208. Ограничитель подшипника, обеспечиваемый второй внутренней стенкой 328 и/или внешней стенкой 332 первой вставки 212, правильно размещает подшипник 226 в первом отверстии для вала 204. В проиллюстрированном примере подшипник 226 захватывается между стенкой 328 первой вставки 212 и запорным элементом 218. Таким образом, предотвращается или ограничивается перемещение подшипника 226 вдоль продольной оси 208. Первая вставка 212 облегчает выравнивание затвора клапана 110 (например, запорного элемента 218 относительно уплотнения 222) относительно продольной оси 210 канала для потока текучей среды 104. Кроме того, зацепление между подшипником 226 и участком корпуса 338 первой вставки 212 предотвращает или ограничивает перемещение запорного элемента 218 в направлении относительно продольной оси 210. Кроме того, подшипник 228 располагается или по меньшей мере частично позиционируется в отверстии 414 второй вставки 214. Подшипник 228 захватывается или располагается между внутренней стенкой 412 второй вставки 214 и запорным элементом 218. Таким образом, предотвращается или ограничивается перемещение подшипника 228 вдоль продольной оси 208. Внутренняя стенка 412 правильно размещает подшипник 228 во втором отверстии для вала 206 для облегчения выравнивания затвора клапана 110 (например, запорного элемента 218 относительно уплотнения 222) относительно продольной оси 210 канала для потока текучей среды 104. Кроме того, зацепление подшипника 228 и второй вставки 214 предотвращает или ограничивает перемещение запорного элемента 218 в направлении относительно продольной оси 210. В результате этого первая и вторая вставки 212 и 214 (например, внутренние стенки 328 и 412, внешняя стенка 332 и фланец 420) способствуют выравниванию подшипников 226 и 228, приводного вала 216 и запорного элемента 218 относительно продольной оси 208 и/или относительно продольной оси 210.

[0030] На фиг. 7 проиллюстрирован поворотный клапан 100 в полностью собранном состоянии 700. В полностью собранном состоянии 700 типовой поворотный клапан 100 содержит накладку плакирующего материала 702, нанесенного или обеспеченного на внутренней поверхности 518 (например, смачиваемых поверхностях) канала для потока текучей среды 104. Как показано на фиг. 7, плакирующий материал 702 входит в зацепление или перекрывает участки 514 и 520, примыкающие к концам 310 и 406 первой и второй вставок 212 и 214, которые выступают за пределы внутренней поверхности 518 корпуса клапана 102 в канал для потока текучей среды 104. В проиллюстрированном примере плакирующий материал 704 также предусмотрен в первом отверстии для вала 204, примыкающем к первому концу 308 первой вставки 212, а плакирующий материал 706 предусмотрен во втором отверстии для вала 206, примыкающем ко второму концу 408 второй вставки 214. Плакирующие материалы 704 и 706 в соответствующих первом и втором отверстиях для вала 204 и 206 защищают внутренние поверхности соответствующих первого и второго отверстий для вала 204 и 206, которые подвергаются воздействию, и/или не покрыты, или не защищены соответствующими первой и второй вставками 212 и 214. Как показано на фиг. 7, плакирующий материал 702, 704 и/или 706 не предусмотрен или не нанесен на любые поверхности корпуса клапана 102 (то есть, на участки внутренних поверхностей первого и второго отверстий для вала 204 и 206), которые покрыты, футерованы и/или защищены первой и второй вставками 212 и 214. Таким образом, плакирующий материал 702, 704 и/или 706 наносится на смачиваемые поверхности поворотного клапана 100, которые легкодоступны для оборудования (например, рабочего наконечника) во время сборки. Первая и вторая вставки 212 и 214 покрывают смачиваемые поверхности поворотного клапана 100, которые недоступны для плакирующего оборудования. Плакирующий материал 702, 704 и 706, и первая, и вторая вставки 212 и 214 могут состоять из одного и того же материала (например, инконеля) и защищать (например, смачиваемые поверхности) корпуса клапана 102 от воздействия коррозионных и/или эрозионных жидкостей.

[0031] Хотя в данном документе раскрыты некоторые устройства, способы и изделия, объем защиты данного патента не ограничивается ими. Наоборот, данный патент охватывает все устройства, способы и изделия, явно подпадающие под объем защиты прилагаемой формулы, буквально или согласно доктрине эквивалентов.

Реферат

Изобретение в целом относится к поворотным клапанам, и в частности к устройству вставки корпуса клапана и связанным с ним способом установки вставки корпуса клапана. Поворотный клапан содержит корпус клапана, выполненный из первого материала и имеющий канал для потока текучей среды, и первое отверстие для вала. Канал для потока текучей среды образует первую ось, а первое отверстие для вала образует вторую ось, которая по существу не параллельна относительно первой оси канала для потока текучей среды. Первая вставка располагается в первом отверстии для вала. Вставка выполнена из второго материала, отличного от первого материала, в результате чего второй материал имеет более высокую характеристику коррозионной стойкости, чем первый материал. Первая вставка содержит первое расточенное отверстие для приема первого вкладыша. Первое расточенное отверстие образует первую внутреннюю стенку для ограничения движения первого вкладыша, и внешнюю стенку, расположенную на внешней поверхности первой вставки, где внешняя стенка предназначена для зацепления корпуса клапана, чтобы расположить первую вставку в отверстии для приводного вала. Технический эффект направлен на облегчение изготовления устройства вставки корпуса и защиту материала вставки с низкой коррозионной стойкостью от агрессивных условий, а также на повышение срока службы клапана. 2 н. и 19 з.п. ф-лы, 7 ил.

Комментарии