Высокоактивный катализатор полимеризации олефинов с борсодержащей подложкой на основе оксида кремния и его изготовление - RU2608744C2

Код документа: RU2608744C2

Чертежи

Описание

1. Краткое изложение сущности изобретения

Настоящее изобретение относится к высокоактивному катализатору полимеризации олефинов с борсодержащей подложкой на основе оксида кремния и его изготовлению. Данное изобретение состоит в термической обработке подложки в сочетании с химической обработкой с применением соединения бора.

Соединение бора, используемое при химической обработке в данном изобретении, представляет собой галогенид бора, предпочтительно трихлорид бора.

Весовая доля бора в подложке катализатора в настоящем изобретении составляет 0,5–0,7%, а весовая доля бора в катализаторе – 0,1–0,5%.

Химический состав катализатора в настоящем изобретении:

Бор 0,1-0,5, вес.%

Титан 4-6, вес.%

Магний 2-6, вес.%

Хлорид 15-25, вес.%.

В другом варианте осуществления изобретение относится к способу получения высокоактивного катализатора полимеризации олефинов с борсодержащей подложкой на основе оксида кремния. Способ включает следующие стадии:

(a) термическую обработку оксида кремния в инертной атмосфере;

(b) химическую обработку оксида кремния, полученного на стадии (a), с применением соединения бора с получением борсодержащей подложки на основе оксида кремния; и

(c) получения катализатора с подложкой на основе оксида кремния, полученного на стадии (b).

2. Область техники, к которой относится изобретение

Химия; относится к химическим ингредиентам и химическим способам получения высокоактивного катализатора полимеризации олефинов с борсодержащей подложкой на основе оксида кремния.

3. Уровень техники изобретения

Хорошо известно, что конфигурация и распределение размеров в полимере и катализаторе взаимосвязаны. Как указано в статье Ludwig L. Bohm, Angew. Chem. Int. Ed. 2003, 42, 5010-5030, при сферической конфигурации катализатора и узком распределении размеров получают катализатор, также отличающийся сферической конфигурацией и узким распределением размеров. Поэтому сделана попытка улучшить распределение размеров и конфигурацию полимера при помощи высокоактивного катализатора.

В патенте США 6228792 B1 (2001, Michael John Carney) описано изготовление катализатора с подложкой на основе оксида кремния, обработанного при помощи бутилэтилмагния (BEMag). Было обнаружено, что катализатор, изготовленный при помощи этого способа, обладает широким распределением размеров и включает большое количество трудноудаляемой пыли, и требовалось использовать дополнительное оборудование для удаления пыли, что приводило к возрастанию производственных расходов.

В Патенте США 7259125 A1 (2008, Maria A. Apecectche, Phuong A. Cao, et al.) описано изготовление катализатора, при котором подложку на основе оксида кремния синтезировали с применением в качестве кислоты Льюиса триэтилалюминия. Было показано, что катализатор, изготовленный при помощи этого способа, не обладал существенно высокой активностью.

Таким образом, целью настоящего изобретения является повышение активности катализатора с применением кислоты Льюиса. При этом полученный катализатор обладает узким распределением размеров, что также позволяет предотвратить пыление.

4. Подробное описание сущности изобретения

Настоящее изобретение относится к высокоактивному катализатору полимеризации олефинов с борсодержащей подложкой на основе оксида кремния и изготовлению катализатора, которое будет описано далее в различных вариантах осуществления настоящего изобретения.

Если не указано иное, предполагается, что все представленные здесь варианты осуществления также включают применение других вариантов осуществления настоящего изобретения.

Определения

Если не указано иное, все технические и научные термины, применяемые здесь, имеют обычное значение для специалистов в данной области техники.

Применение существительных или местоимений в единственном числе в сочетании со словами "содержащий" в формуле изобретения и/или техническом описании означает "один", а также включает значения "один или более", "по меньшей мере один" и "один или более чем один".

Во всей этой заявке термин "примерно" использован для указания на то, что величина, которая приведена или выражена здесь, может меняться или отклоняться от данного значения; это изменение или отклонение может быть связано с инструментальной погрешностью и способами, применяемыми для определения различных величин.

Термины "включает/включают", "имеет/имеют" и "содержит/содержат" – это использованные без ограничения глаголы, где одна форма глаголов или более, например "включает", "включающий", "имеет/имеют", "имеющий", "содержат", "содержащий", также применяется без ограничения. Например, любой способ, который "включает", "имеет" или "содержит" одну или более стадий, не ограничен одной стадией или стадиями, но также охватывает неуказанные стадии.

Любой упомянутый здесь инструмент, оборудование, способ или реагент, если не указано иное, означает инструмент, оборудование, способ или реагент, которые обычно применяют или применяют на практике специалисты в данной области техники.

Предполагается, что любой способ, процесс или стадия в соответствии с любым способом, указанным в настоящем изобретении, если не указано иное, осуществляют в инертной атмосфере.

Все составы и/или способы, описанные или приведенные в формуле изобретения в настоящей заявке, предназначены для охвата способов осуществления изобретения, разработанных при выполнении, эксплуатации, модификации, изменении каких-либо факторов без экспериментального обоснования при значительном отличии от настоящего изобретения, и обеспечивают те же свойства, применение, преимущества и результаты, сходные с вариантами осуществления настоящего изобретения в соответствии с данными специалистов в данной области техники, даже без особого упоминания в формуле изобретения. Таким образом, замену или сходство в вариантах осуществления настоящего изобретения, включая незначительные изменения или изменения, которые очевидны специалисту в данной области техники, следует рассматривать в рамках намерений, идеи и охвата данного изобретения, как указано в прилагаемой формуле изобретения.

Настоящее изобретение относится к высокоактивному катализатору полимеризации олефинов с борсодержащей подложкой на основе оксида кремния и его приготовлению. Данное изобретение состоит в термической обработке подложки в сочетании с химической обработкой с применением соединения бора.

Предполагается, что подложка на основе оксида кремния в соответствии с настоящим изобретением включает подложки на основе оксида кремния, например, без ограничения, оксида кремния, оксида кремния/оксида алюминия и силикатов элементов группы IIA. Силикат представляет собой, например, без ограничения, метасиликат кальция, пирогенный кремнезем, высокочистый оксид кремния и их смесь.

В одном из вариантов осуществления соединение бора, применяемое при химической обработке в данном изобретении, представляет собой галогенид бора, предпочтительно трихлорид бора.

Весовая доля бора в подложке катализатора в настоящем изобретении составляет 0,5–0,7%, а весовая доля бора в катализаторе – 0,1–0,5%.

Химический состав катализатора в настоящем изобретении:

Бор 0,1-0,5, вес.%

Титан 4-6, вес.%

Магний 2-6, вес.%

Хлорид 15-25, вес.%.

В другом варианте осуществления изобретение относится к способу получения высокоактивного катализатора полимеризации олефинов с борсодержащей подложкой на основе оксида кремния.

Способ включает следующие стадии:

(a) термическую обработку оксида кремния в инертной атмосфере;

(b) химическую обработку оксида кремния, полученного на стадии (a), с применением соединения бора с получением борсодержащей подложки на основе оксида кремния; и

(c) изготовление катализатора с подложкой на основе оксида кремния, полученного на стадии (b).

На каждой стадии получения катализатора в настоящем изобретении, если не указано иное, растворитель можно выбрать, без ограничения, из следующего списка: ароматический углеводород, цепной или циклический алифатический углеводород, циклический олефин или простой эфир, предпочтительно толуол, бензол, этилбензол, кумол, ксилол, мезитилен, гексан, октан, циклогексан, метилциклогексан, гексен, гептен, октен, тетрагидрофуран и т.д.; наиболее предпочтителен толуол. Также можно использовать любые смеси этих растворителей.

Высушивание смесей, полученных на каждой стадии получения, если не указано иное, включает, без ограничения, стандартный метод сушки в печи, упаривание при перемешивании, упаривание в роторном испарителе, выпаривание под вакуумом, лиофильную сушку или распылительную сушку и т.д.

Изготовление подложки на основе оксида кремния

В настоящем изобретении рассмотрено изготовление высокоактивного борсодержащего катализатора на основе оксида кремния, в котором подложку получают при помощи сочетания термической и химической обработки.

Термическая обработка оксида кремния

Сжигание сухого остатка осуществляют в атмосфере инертного газа, например азота, гелия, аргона или их смеси, воздуха или смесей с ним.

Сжигание осуществляют в потоке или в атмосфере инертного газа. Температура сжигания находится в диапазоне примерно от 250°C до 1000°C, предпочтительно примерно от 400°C до 800°C, наиболее предпочтительно при 600°C.

Фактор времени сжигания специально не определен. Однако время сжигания может колебаться примерно от 0,5 ч до 20 ч, предпочтительно примерно от 2 ч до 6 ч и наиболее предпочтительно 4 ч.

Фактор скорости нагрева при сжигании не определен. Однако нагрев можно осуществлять при скорости между примерно 0,1°C/мин и 10°C/мин, что является типичным значением.

Химическая обработка оксида кремния с применением соединения бора

При химической обработке в настоящем изобретении использовано соединение бора в качестве кислоты Льюиса с применением мольного отношения оксида кремния и соединения бора, равном 100-300: 5-9, предпочтительно 200:7.

Химическую обработку подложки на основе оксида кремния в соответствии с изобретением осуществляют следующим образом.

Обработку поверхности термически обработанного оксида кремния осуществляют путем добавления 150 мл гексана в 14,25 г SiO2 с последующим добавлением 7 мл BCl3. Смесь перемешивают около 30 мин на масляной бане при 40°C с повышением температуры до 70°C, а затем сушат под вакуумом. Далее полученная смесь обозначена как BOS (BCl3-на-оксиде-кремния).

В следующих примерах, приведенных ниже, описано настоящее изобретение без ограничения объема изобретения.

(A) Изготовление для сравнения Cat NA1 (SiO2/BeMag/TiCl4)

2 г оксида кремния (0,033 моль) суспендируют в 400 мл гептана при комнатной температуре; после этого добавляют 12,2 мл BEMag (0,011 моль) в течение 5 мин. Затем смесь нагревают в противотоке в течение 30 мин, охлаждают, а затем добавляют пузырь газа HCl в смесь через погружную трубку в течение 1 ч. После этого добавляют 2 мл этанола (0,033 моль) при комнатной температуре и суспензию нагревают в противотоке в течение 30 мин, охлаждают до комнатной температуры, а затем добавляют 8,5 мл TiCl4 (0,078 моль). После окончания добавления смесь опять нагревают в противотоке в течение 1 ч, промывают полученную твердую фазу 5 раз 100 мл гептана, а затем сушат под вакуумом с получением твердого продукта в виде сыпучего твердого катализатора.

(B) Изготовление для сравнения Cat A1 (SiO2/BeMag/TiCl4)

2 г термически обработанного оксида кремния (0.033 моль) суспендируют в 400 мл гептана при комнатной температуре; после этого добавляют 12,2 мл BEMag (0,011 моль) в течение 5 мин. Затем смесь нагревают в противотоке в течение 30 мин, охлаждают, а затем добавляют пузырь газа HCl в смесь через погружную трубку в течение 1 ч. После этого добавляют 2 мл этанола (0,033 моль) при комнатной температуре и суспензию нагревают в противотоке в течение 30 мин, охлаждают до комнатной температуры, а затем добавляют 8,5 мл TiCl4 (0,078 моль). После окончания добавления смесь опять нагревают в противотоке в течение 1 ч, промывают полученную твердую фазу 5 раз 100 мл гептана, а затем сушат под вакуумом с получением конечного продукта в виде сыпучего твердого катализатора.

(C) Изготовление для сравнения Cat NA2 (SiO2/MgCl2/TiCl4)

2 г оксида кремния (0,033 моль) суспендируют в 400 мл гептана при комнатной температуре; после этого добавляют раствор 1 г MgCl2 (10,5 ммоль) в 6,5 мл абсолютного этанола (0,1 моль) в течение 5 мин. Затем смесь нагревают в противотоке в течение 30 мин, охлаждают до комнатной температуры, а затем добавляют 8,5 мл TiCl4 (0,078 моль). После окончания добавления смесь опять нагревают в противотоке в течение 1 ч, промывают полученную твердую фазу 5 раз 100 мл гептана, а затем сушат под вакуумом с получением конечного продукта в виде сыпучего твердого катализатора.

(D) Изготовление для сравнения Cat A2 (SiO2/MgCl2/TiCl4)

2 г термически обработанного оксида кремния (0,033 моль) суспендируют в 400 мл гептана при комнатной температуре; после этого добавляют раствор 1 г MgCl2 (10,5 ммоль) в 6,5 мл абсолютного этанола (0,1 моль) в течение 5 мин. Затем смесь нагревают в противотоке в течение 30 мин, охлаждают до комнатной температуры, а затем добавляют 8,5 мл TiCl4 (0,078 моль). После окончания добавления смесь опять нагревают в противотоке в течение 1 ч, промывают полученную твердую фазу 5 раз 100 мл гептана, а затем сушат под вакуумом с получением конечного продукта в виде сыпучего твердого катализатора.

(E) Изготовление для сравнения Cat NB1 (SiO2–BCl3/BeMag/TiCl4)

Проводят реакцию между 2 г BOS (0,033 моль) и BEMag, используя тот же способ, что и в (A).

(F) Изготовление для сравнения Cat B1 (SiO2–BCl3/BeMag/TiCl4)

Проводят реакцию между 2 г термически обработанного BOS (0,033 моль) и BEMag, используя тот же способ, что и в (A).

(G) Изготовление для сравнения Cat NB2 (SiO2–BCl3/MgCl2/TiCl4)

Проводят реакцию между 2 г BOS (0,033 моль) и раствором безв. MgCl2, приготовленного, как описано в (C).

(H) Изготовление для сравнения Cat B2 (SiO2–BCl3/MgCl2/TiCl4)

Проводят реакцию между 2 г обработанного BOS оксида кремния (0,033 моль) и раствором безв. MgCl2, приготовленного, как описано в (B).

(I) Изготовление для сравнения Cat С1 (SiO2–TEA/BeMag/TiCl4)

Обрабатывают поверхность термически обработанного оксида кремния при помощи TEA в качестве кислоты Льюиса путем добавления 150 мл гексана и 23,1 мл 300 ммоль/л раствора TEA в гексане соответственно в 14,25 г оксида кремния. Смесь перемешивают около 30 мин на масляной бане при 40°C с повышением температуры до 70°C, а затем сушат под вакуумом. Далее полученная смесь обозначена как TOS (TEA-на-оксиде-кремния).

После этого проводят реакцию между 2 г TOS (0,033 моль) и BEMag, используя тот же способ, что и в (A).

(J) Изготовление для сравнения Cat C2 (SiO2–TEA/MgCl2/TiCl4)

Проводят реакцию между 2 г TOS (0,033 моль) и раствором безв. MgCl2, приготовленным, как описано в (C).

Реакция полимеризации этилена

Реакцию полимеризации этилена можно провести в следующих условиях. Это осуществляют путем добавления гексана, TEA и катализатора в реакторе с последующим нагревом в реакторе до заданной температуры при непрерывной подаче этилена в реактор. Полученный полимерный продукт фильтруют и сушат.

Размер реактора 2 л

Подвод газа 1 л

Исходный катализатор 0,01 ммоль/л

Исходный сокатализатор 1 ммоль/л

Подвод водорода 3,5 кгс/см2

Подача этилена 4,5 кгс/см2

Температура реакции 80°C

Время реакции 120 минут

Далее в примерах со ссылками на прилагаемые чертежи описаны следующие преимущества и варианты осуществления изобретения.

Определение химического состава подложки и катализатора

Ti: весовой состав титана оценивают при помощи спектрометра в УФ- и видимой области.

Mg: весовой состав магния оценивают при помощи титрования с применением DP5-фототриода.

Cl: весовой состав хлорида оценивают при помощи титрования с применением ионселективного электрода Ag/AgCl.

В: весовой состав бора оценивают при помощи атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой, SPECTRO ARCOS, вертикальная плазма радиального обзора, наблюдаемая сбоку.

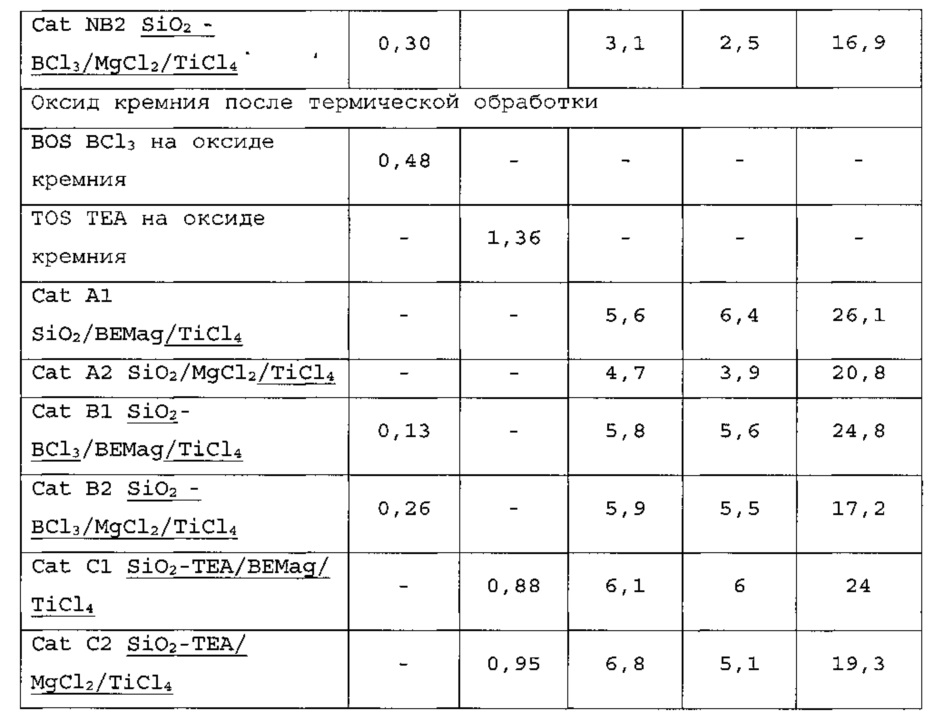

В Таблице приведен химический состав катализатора

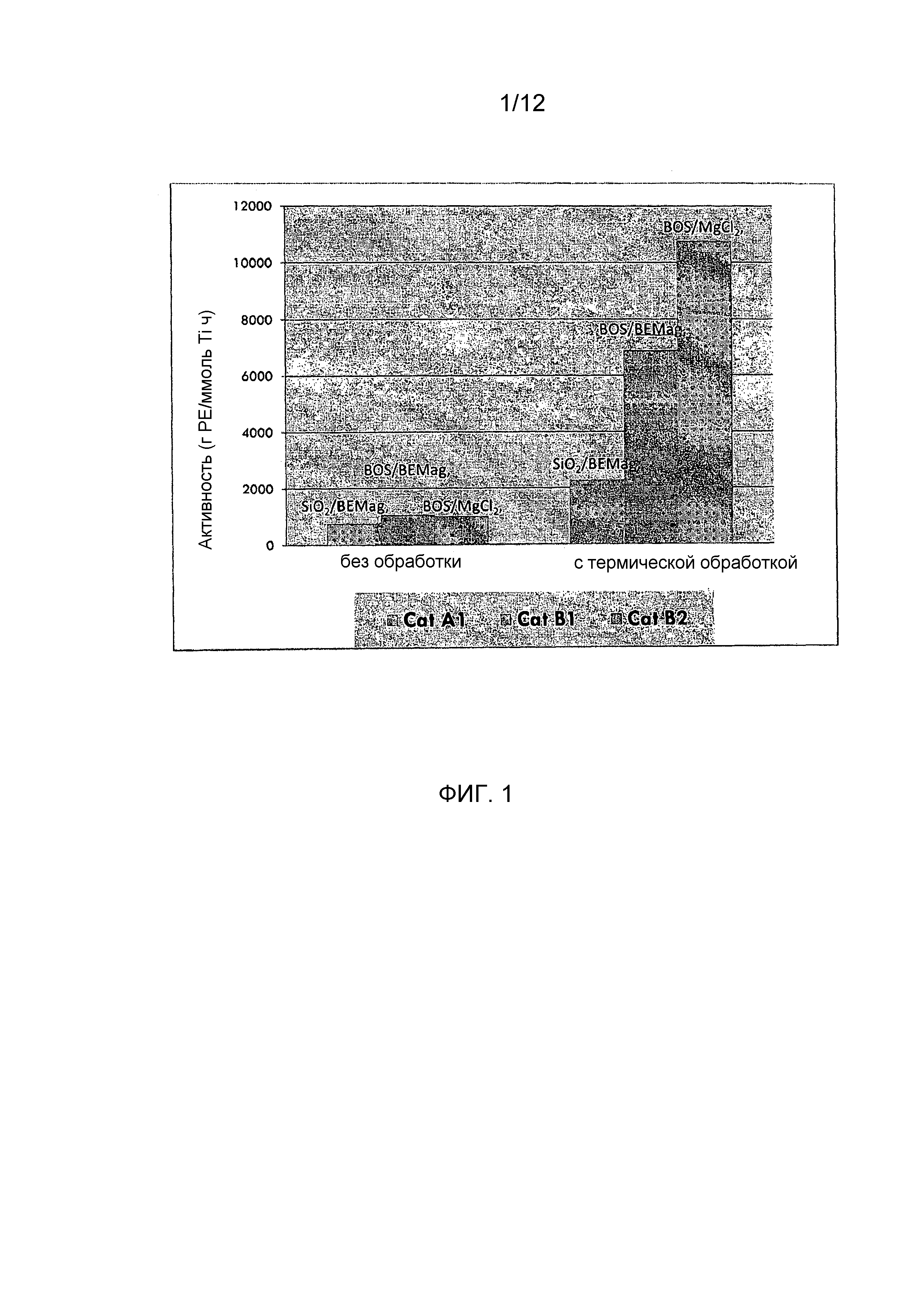

Исследование активности катализатора

Полимеризацию этилена в смеси осуществляют с реакторе с размером 2 л, в 1 л гексана при помощи катализатора с 0.01 ммоль Ti, 1 ммоль TEA, 3.5 кгс/см2 H2, 4,5 кгс/см2 этилена при температуре 80°C и времени реакции 120 мин.

Анализ площади поверхности

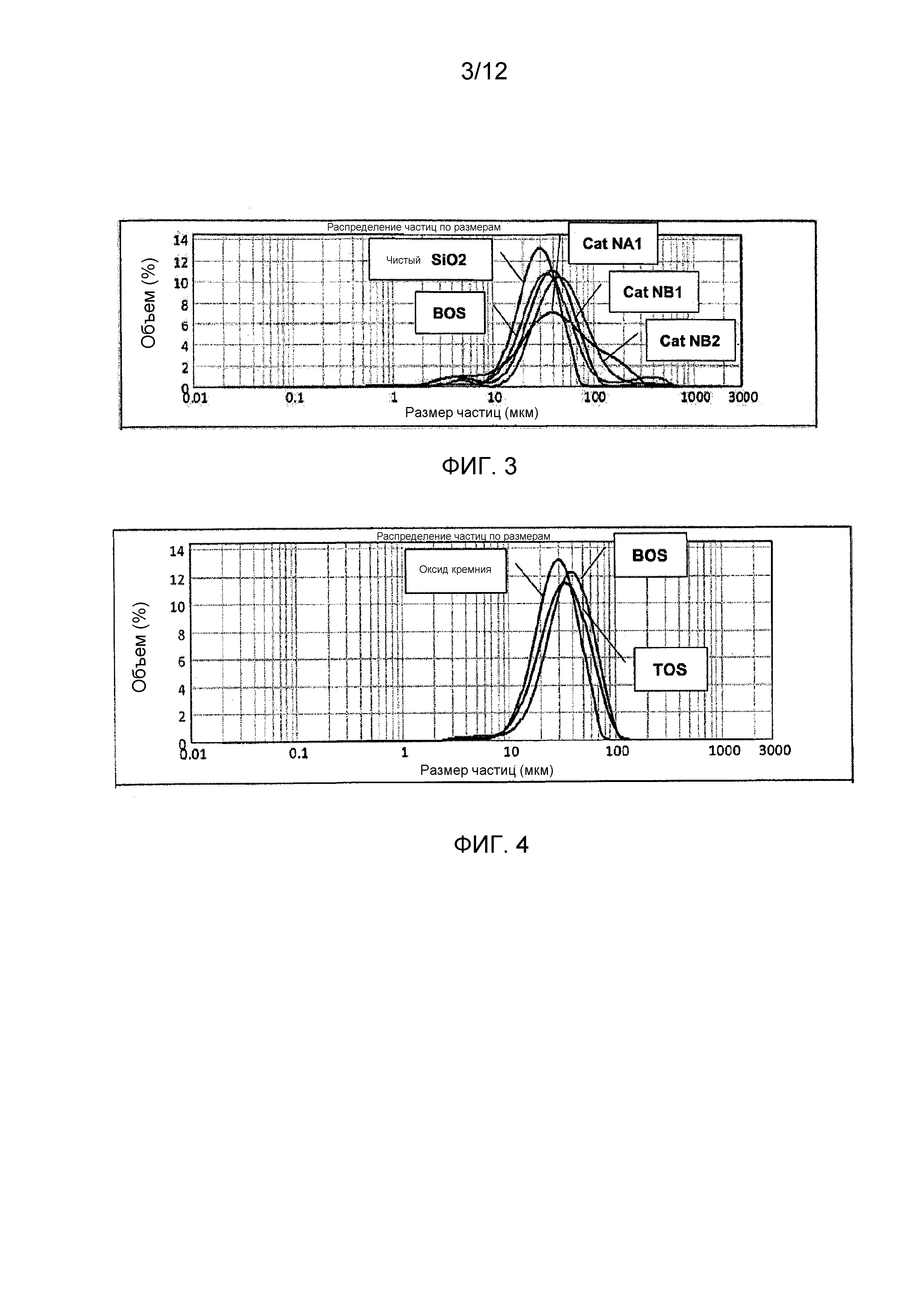

Площадь поверхности оксида кремния, обработанного оксида кремния и катализатора можно определить при помощи метода Брунауэра-Эмметта-Теллера (БЭТ) с применением поглощения азота. Результаты приведены на фиг. 3-7.

Анализ размера частиц

Размеры частиц и распределение размеров частиц оксида кремния, обработанного оксида кремния, катализатора и порошка полимера можно определить при помощи прибора Matersizer 2000, MALVERN. Результаты приведены на фиг.3-7.

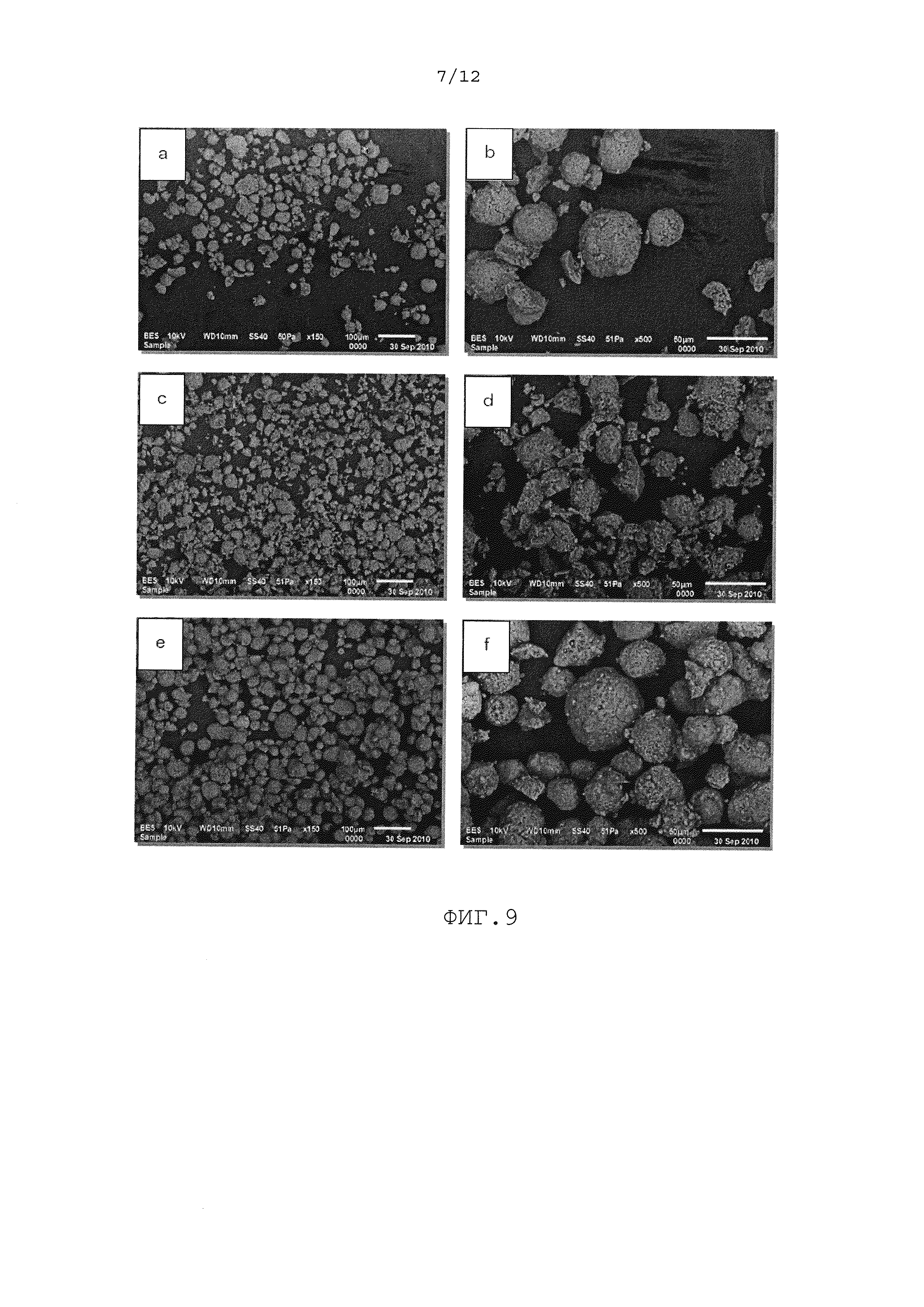

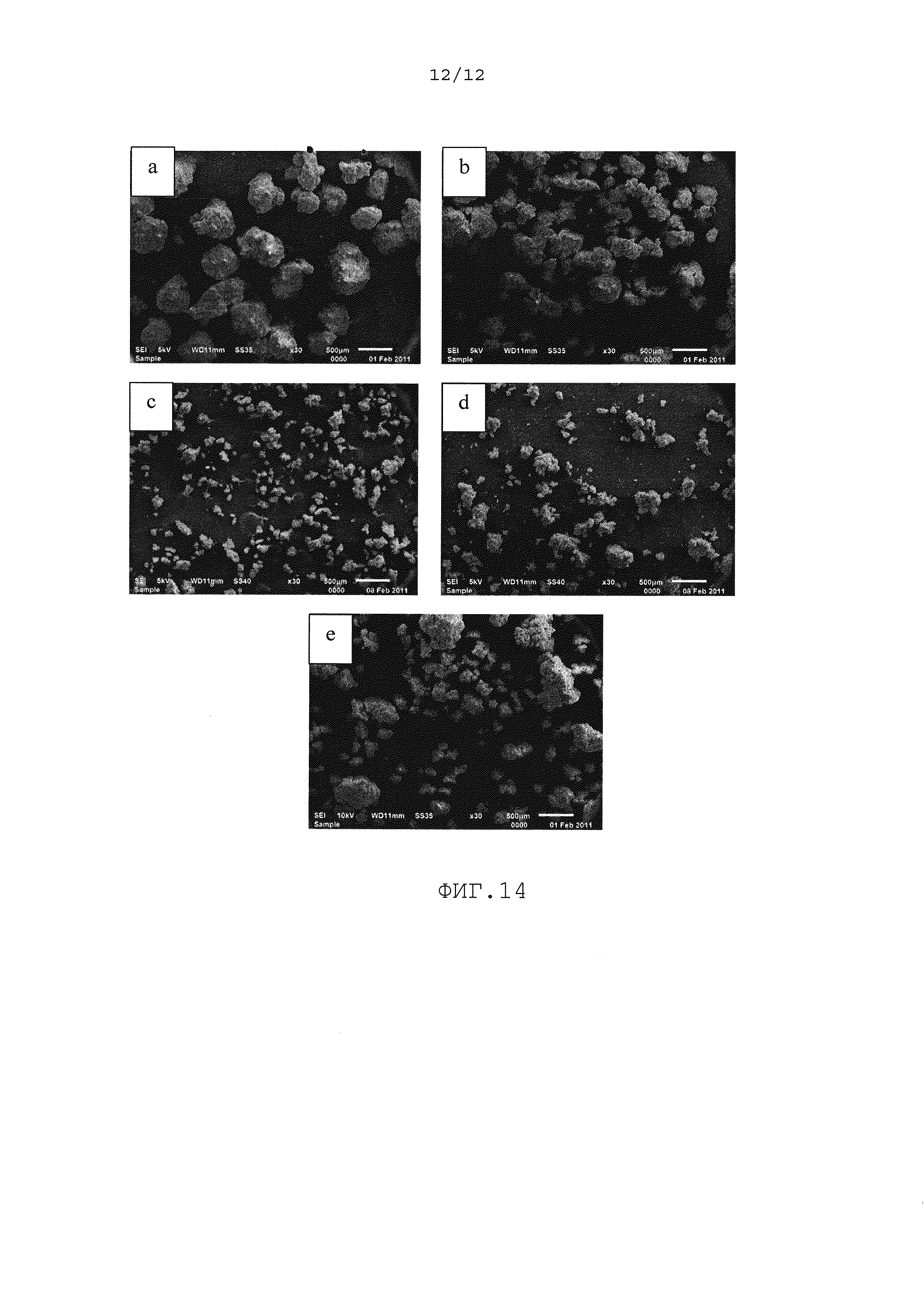

Исследование морфологии

Исследование морфологии оксида кремния, обработанного оксида кремния, катализатора и порошка полимера можно осуществить при помощи оптического микроскопа (ОМ) и сканирующего электронного микроскопа (SEM), как показано на фиг. 8-10.

5. Краткое описание чертежей

На фиг. 1 показаны результаты термической обработки оксида кремния для повышения активности при катализе катализатором полимеризации олефинов.

На фиг. 2 показаны результаты химической обработки оксида кремния.

На фиг. 3 показано распределение размеров частиц в подложке без термической обработки и в катализаторе, изготовленном на основе подложки.

На фиг. 4 показано распределение размеров частиц в подложке на основе оксида кремния, BOS и TOS.

На фиг. 5 показано распределение размеров частиц в подложке на основе оксида кремния для Cat A1 и Cat A2.

На фиг. 6 показано распределение размеров частиц в подложке на основе оксида кремния для BOS, Cat B1 и Cat B2.

На фиг. 7 показано распределение размеров частиц в подложке на основе оксида кремния для TOS, Cat B1 и Cat B2.

На фиг. 8 показаны полученные при помощи SEM микрофотографии: (a) оксида кремния без термической обработки с увеличением 100×; (b) оксида кремния без термической обработки с увеличением 500×; (c) BOS без термической обработки при увеличении 100×; и (d) BOS без термической обработки с увеличением 500×.

На фиг. 9 показаны микрофотографии SEM: (a) Cat NA1 без термической обработки при увеличении 100×; (b) Cat NA1 без термической обработки при увеличении 500×; (c) Cat NB1 без термической обработки при увеличении 100×; (d) Cat NB1 без термической обработки при увеличении 500×; (e) Cat NB2 без термической обработки при увеличении 100×; и (f) Cat NB2 без термической обработки при увеличении 500×.

На фиг. 10 показаны микрофотографии SEM: (a) оксида кремния после термической обработки при увеличении 100×; (b) оксида кремния после термической обработки при увеличении 500×; (c) Cat A1 после термической обработки при увеличении 100×; (d) Cat A1 после термической обработки при увеличении 500×; (e) Cat A2 без термической обработки при увеличении 100×; и (f) Cat A2 после термической обработки при увеличении 500×.

На фиг. 11 показаны микрофотографии SEM: (a) BOS после термической обработки при увеличении 100×; (b) BOS после термической обработки при увеличении 500×; (c) Cat B1 после термической обработки при увеличении 100×; (d) Cat B1 после термической обработки при увеличении 500×; (e) Cat B2 без термической обработки при увеличении 100×; и (f) Cat B2 после термической обработки при увеличении 500×.

На фиг. 12 показаны микрофотографии SEM: (a) TOS после термической обработки при увеличении 100×; (b) TOS после термической обработки при увеличении 500×; (c) Cat C1 после термической обработки при увеличении 100×; (d) Cat C1 после термической обработки при увеличении 500×; (e) Cat C2 без термической обработки при увеличении 100×; и (f) Cat C2 после термической обработки при увеличении 500×.

На фиг. 13 показаны микрофотографии SEM: (a) полиэтилена, полученного на катализаторе NA1, при увеличении 50×; (b) полиэтилена, полученного на катализаторе NB1, при увеличении 50×; и (c) полиэтилена, полученного на катализаторе NB2, при увеличении 50×.

На фиг. 14 показаны микрофотографии SEM: (a) полиэтилена, полученного на катализаторе A1, при увеличении 30×; (b) полиэтилена, полученного на катализаторе B1, при увеличении 30×; (c) полиэтилена, полученного на катализаторе B2, при увеличении 30×; и (e) полиэтилена, полученного на катализаторе C1, при увеличении 30×.

6. Наилучший способ осуществления изобретения

Как указано в подробном описании сущности изобретения.

Реферат

Настоящее изобретение относится к высокоактивному катализатору полимеризации олефинов с борсодержащей подложкой на основе оксида кремния и его приготовлению. Катализатор с борсодержащей подложкой на основе оксида кремния отличается тем, что подложку подвергают термической обработке при температуре от 400 до 800С в сочетании с обработкой кислотой Льюиса, используя соединения бора, в котором весовая доля бора по отношению к подложке составляет 0,5–0,7%. Способ получения высокоактивного катализатора полимеризации олефина включает следующие стадии: (a) термическую обработку оксида кремния при температуре от 400 до 800С в инертной атмосфере; (b) обработку кислотой Льюиса оксида кремния, полученного на стадии (a), используя соединения бора с получением борсодержащей подложки на основе оксида кремния; и (c) получение катализатора на подложке на основе оксида кремния, полученного на стадии (b). Полученный катализатор обладает высокой активностью и узким распределением размеров, что также позволяет предотвратить пыление. 2 н. и 12 з.п. ф-лы, 14 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения катализатора на носителе

Комментарии