Системы наземной транспортировки сжиженного природного газа - RU2211876C2

Код документа: RU2211876C2

Чертежи

Описание

Изобретение относится к системам наземной транспортировки находящегося под давлением сжиженного природного газа (СПГД), а более конкретно к таким системам, включающим резервуары, которые выполнены из сверхвысокопрочной низколегированной стали, содержащей меньше 9 вес.% никеля и имеющей предел прочности при растяжении, превышающий 830 МПа, и температуру перехода от пластичного разрушения к хрупкому (ТППРХ) ниже, чем примерно -73oС.

В нижеследующем описании даны определения различных терминов. Для удобства, непосредственно перед формулой изобретения приведен словарь терминов.

Большое количество источников природного газа расположено в отдаленных районах на больших расстояниях от коммерческих рынков газа. Иногда существует трубопровод для транспортировки добытого природного газа на коммерческий рынок. Когда транспортировка по трубопроводу на коммерческий рынок экономически нецелесообразна, добытый природный газ часто перерабатывают в сжиженный природный газ (СПГ) для транспортировки на рынок. СПГ обычно транспортируют посредством специально построенных танкеров, а затем хранят и повторно испаряют в терминале для импорта, расположенном около рынка. Оборудование, используемое для сжижения, транспортировки, хранения и повторного испарения природного газа, как правило, является довольно дорогим, а обычный типовой проект по СПГ может стоить от 5 миллиардов долларов США до 10 миллиардов долларов США, включая затраты на разработку месторождения. Типовой "долгосрочный" проект по СПГ требует наличия минимального источника природного газа мощностью примерно 280 Гм3, и потребителями СПГ являются, как правило, крупные предприятия. Однако часто ресурсы природного газа, открытые в отдаленных районах, меньше минимума 280 Гм3. Даже для баз ресурсов природного газа, которые удовлетворяют минимуму 280 Гм3, необходимо привлекать очень долгосрочные капиталовложения на 20 лет и более, т.е. для экономичной обработки, хранения и транспортировки такого природного газа, как СПГ, нужны поставщик СПГ, перевозчик СПГ и потребитель СПГ, имеющий крупные предприятия. Когда потенциальные потребители СПГ имеют альтернативный источник газа, например газ из трубопровода, обычная цепочка поставок СПГ часто экономически неконкурентоспособна. Обычная установка для производства СПГ вырабатывает СПГ при температурах порядка -162oС и при атмосферном давлении. Обычный поток природного газа поступает в обычную установку для производства СПГ при давлениях от примерно 4830 кПа до примерно 7600 кПа и температурах от примерно 21oС до примерно 38o С. Мощность охлаждения примерно до 261,1 МВт требуется для снижения температуры природного газа до очень низкой температуры выпускаемого газа, примерно -162oС, в обычной двухконтурной установке для производства СПГ. Воду, диоксид углерода, серосодержащие соединения, такие, как сероводород, другие кислые газы, n-пентан и более тяжелые углеводороды, включая бензол, должны быть по существу удалены из природного газа при обычной обработке СПГ до уровней, находящихся в частях на миллион (ч/млн), или эти соединения будут заморожены, вызывая проблемы закупоривания в технологическом оборудовании. В обычной установке для производства СПГ необходимо оборудование для обработки газа, чтобы удалить диоксид углерода и кислые газы. Оборудование для обработки газа обычно использует химический и/или физический процесс регенерации растворителя и требует значительных капиталовложений. Кроме того, эксплуатационные затраты являются высокими по сравнению с эксплуатационными затратами для другого оборудования, имеющегося в установке. Для удаления паров воды необходимы водоотделители с сухим слоем, например молекулярные сита. Для удаления углеводородов, которые создают проблемы закупоривания, используют очищающие колонны и оборудование для фракционирования. В обычной установке для производства СПГ также часто удаляют ртуть, поскольку она вызывает повреждения в оборудовании, выполненном из алюминия. Кроме того, большую часть азота, который может присутствовать в природном газе, удаляют после обработки, поскольку азот не будет оставаться в жидкой фазе во время транспортировки обычного СПГ, а наличие паров азота в резервуарах для СПГ в пункте поставки нежелательно.

Резервуары, трубы и другое оборудование, используемое в обычной установке для производства СПГ, обычно выполнены, по меньшей мере, частично из алюминия или никельсодержащей стали (например, содержащей 9 вес.% никеля), чтобы обеспечить необходимую вязкость разрушения и исключительно низкие технологические температуры. Для содержания СПГ на судах для перевозки СПГ и в терминалах для импорта используют дорогие материалы с необходимой вязкостью разрушения при низких температурах, включая алюминий и полученную промышленным способом никельсодержащую сталь (например, содержащую 9 вес.% никеля), помимо того, что их используют в обычной установке.

На типовом обычном судне для перевозки СПГ используют большие сферические резервуары, известные как сферы Мосса, для хранения СПГ во время транспортировки. Эти суда в настоящее время стоят значительно больше 230 миллионов долларов США каждое. Обычный типовой проект по производству СПГ на Среднем Востоке и транспортировке его на Дальний Восток может потребовать 7-8 таких судов общей стоимостью от примерно 1,6 миллиардов долларов США до 2,0 миллиардов долларов США.

Как можно установить из вышеизложенного, существует потребность в более экономичной системе для обработки, хранения и транспортировки СПГ на коммерческие рынки, чтобы эффективнее обеспечить конкурентоспособность отдаленных ресурсов природного газа с альтернативными источниками энергии. Кроме того, необходима система для коммерческого освоения меньших ресурсов природного газа, разработка которых в противном случае была бы неэкономичной. Необходима также более экономичная система газификации и распределения, чтобы сделать СПГ экономически привлекательным для меньших потребителей.

Следовательно, основные задачи данного изобретения состоят в том, чтобы создать более экономичную систему для обработки, хранения и транспортировки СПГ из отдаленных источников на коммерческие рынки и существенного уменьшения порогового размера резерва и рынка, необходимого для того, чтобы сделать проект по СПГ экономически целесообразным. Одним решением этих задач могла бы стать обработка СПГ при более высоких давлениях и температурах, чем те, при которых это выполняется в обычной установке для производства СПГ, т. е. при давлениях выше, чем атмосферное давление, и температурах выше -162oС. Хотя универсальная идея обработки, хранения и транспортировки СПГ при повышенных давлениях и температурах уже рассматривалась в промышленных публикациях; в этих публикациях, как правило, рассматривается сооружение транспортных резервуаров из никельсодержащей стали (например, содержащей 9 вес.% никеля) или алюминия, а оба этих материала могут удовлетворять требованиям конструирования, но являются очень дорогими. Например, на с. 162-164 своей книги "МОРСКИЕ ПЕРЕВОЗКИ ПРИРОДНОГО ГАЗА - Разработка новой технологии" (NATURAL GAS BY SEA The development of New Technology), опубликованной "Витерби энд Ко. , Лтд." (Witherby & Co., Ltd.), первое издание - 1979 г., второе издание - 1993 г., Роджер Ффукс (Roger Ffooks) обсуждается реконструкция судна "Сигальфа" типа "Либерти" для перевозок либо сжиженного газа средних кондиций (СГСК) при 1380 кПа и -115oС, либо сжатого природного газа (СжатПГ) при 935 кПа и -60oС. Г-н Ффукс указывает, что хотя это технически обосновано, ни одна из этих двух идей не нашла "покупателей", главным образом, вследствие высокой стоимости хранения. В соответствии с докладом по вопросу, о котором говорил г-н Ффукс, для обслуживания СжатПГ, т.е. при -60oС, задачей конструкторов было создание низколегированной, свариваемой стали, улучшенной закалкой и отпуском, с необходимым пределом прочности 760 МПа и необходимой вязкостью разрушения в рабочих условиях. (См. доклад "Новый способ транспортировки природного газа" Р.Дж. Брокера на Международной конференции по СПГ ("New process for the transportation of natural gas" by R. J. Broeker, International LNG Conference) в Чикаго, 1968 г.). В этом докладе также указано, что сплав алюминия был самым дешевым сплавом для обслуживания СПГ, т. е. при гораздо более низкой температуре -115oС. Кроме того, г-н Ффукс рассматривает на с.164 в разделе, описывающем конструкцию океанского транспортного судна типа "Феникс", работу при гораздо более низком давлении примерно 414 кПа с цистернами, которые могут быть выполнены из стали, содержащей 9% никеля, или сплава алюминия, и указывает, что и эта идея оказалась не в состоянии обеспечить предложение достаточных технических или финансовых выгод для того, чтобы стать экономически целесообразной. См. также: (i) патент США 3298805, в котором рассматривается использование стали с содержанием никеля 9% или высокопрочного сплава алюминия для изготовления резервуаров для транспортировки сжатого природного газа; и (ii) патент США 4182254, в котором рассматриваются цистерны из стали с содержанием никеля 9% или аналогичной стали для транспортировки СПГ при температурах от -100oС до -140oС и давлениях от 4 до 10 атм, т.е. от 407 кПа до 1014 кПа; (iii) патент США 3232725, в котором рассматривается транспортировка природного газа в состоянии одной текучей среды в плотной фазе при такой низкой температуре как -62oС или в некоторых случаях 68oС, и давлениях, по меньшей мере, на 345 кПа выше давления при температуре кипения газа при рабочих температурах, с использованием резервуаров, выполненных из таких материалов, как сталь, содержащая 1-2% никеля, которая улучшена закалкой и отпуском, чтобы гарантировать минимальный предел прочности при растяжении, приближающийся к 830 МПа; и (iv) доклад "Морская транспортировка СПГ при промежуточной температуре" К. П. Беннета на Конференции по морскому оборудованию (КМЕ) ("Marine Transportation of LNG at Intermediate Temperature", CME), март, 1979 г., в котором рассматривается исследование вопроса транспортировки СПГ при давлении 3,1 МПа и температуре -100oС с использованием цистерны для хранения, выполненной из стали, содержащей 9% Ni или 3,5% Ni, улучшенной закалкой и отпуском и имеющей толщину стенок 241,3 мм.

Несмотря на то, что эти идеи рассматриваются в промышленных публикациях, в настоящее время СПГ не обрабатывают, не хранят и не транспортируют промышленным способом при давлениях выше атмосферного давления и температурах значительно выше -162oС. Вероятно, так происходит потому, что до сих пор в коммерческой эксплуатации не было экономичной как морской, так и наземной системы для обработки, хранения, транспортировки и распределения СПГ при таких давлениях и температурах.

Никельсодержащие стали, обычно используемые для конструкционных применений при криогенных температурах, например, стали с содержанием никеля больше, чем примерно 3 вес.%, имеют низкую температуру перехода от пластичного разрушения к хрупкому (ТППРХ, мера вязкости, см. определение ниже), но также имеют относительно низкие пределы прочности при растяжении. Как правило, поставляемые промышленностью стали, содержащие 3,5 вес.% Ni, 5,5 вес.% Ni и 9 вес. % Ni, имеют ТППРХ примерно -100oС, -155oС и -175oС соответственно, и пределы прочности при растяжении до примерно 485 МПа, 620 МПа и 830 МПа соответственно. Чтобы добиться этих сочетаний предела прочности и вязкости, такие стали, как правило, подвергают дорогостоящей обработке, например двойному отжигу. В случае применений при криогенных температурах, в промышленности в настоящее время используются такие имеющиеся в продаже никельсодержащие стали ввиду их подходящей вязкости при низких температурах, но необходимо искать конструкторские методы нивелирования их относительно низких пределов прочности при растяжении. Такие конструкции, как правило, требуют исключительной толщины стали для применений при криогенных температурах с выдерживанием нагрузок. Таким образом, использование этих никельсодержащих сталей в применениях при криогенных температурах с выдерживанием нагрузок является дорогостоящим из-за высокой стоимости стали в сочетании с требуемой толщиной стали.

В пяти одновременно находящихся на рассмотрении заявках на патент США ("Заявках на патенты по СПГД"), каждая из которых имеет название "Усовершенствованная система для обработки, хранения и транспортировки сжиженного природного газа", описаны резервуары и танкеры для хранения и морских перевозок находящегося под давлением сжиженного природного газа (СПГД) при давлении в широком диапазоне от примерно 1035 кПа до примерно 7590 кПа и при температуре в широком диапазоне от примерно -123oС до примерно -62oС. Самая последняя из указанных заявок на патенты по СПГД имеет приоритет от 14 мая 1998 г., идентификационный 97006Р4 и зарегистрирована Ведомством по патентам и товарным знакам США (ВПТЗ США) под 60/085467. Первая из указанных заявок на патенты по СПГД имеет приоритет от 20 июня 1997 г. и зарегистрирована под 60/050280. Вторая из указанных заявок на патенты по СПГД имеет приоритет от 28 июля 1997 г. и зарегистрирована под 60/053966. Третья из указанных заявок на патенты по СПГД имеет приоритет от 19 декабря 1997 г. и зарегистрирована под 60/068226. Четвертая из указанных заявок на патенты по СПГД имеет приоритет от 30 марта 1998 г. и зарегистрирована под 60/079904. Однако, в этих заявках на патенты по СПГД не описаны системы наземной транспортировки СПГД. В том смысле, в каком он употребляется здесь, термин "наземная транспортировка СПГД" означает перевозку СПГД от центральных предприятий обработки или хранения на предприятия конечных потребителей или хранения преимущественно по земле, например, грузовыми автомобилями, вагонами по существующим сетям автомобильных дорог, железных дорог или баржами по окруженным сушей водным путям.

СПГ обычно перевозят от центральных предпритий обработки или хранения на предприятия хранения или в пункты местонахождения конечных потребителей грузовыми автомобилями, вагонами по существующим сетям автомобильных дорог, железных дорог или баржами по окруженным сушей водным путям. С помощью этих средств обычно перевозят и другие криогенные текучие среды, такие, как жидкий кислород, жидкий водород и жидкий гелий. В частности, рынок для СПГ вырос за последние годы ввиду присущих природному газу характеристик полноты сгорания. Чтобы удовлетворить этот спрос растущего рынка, поставки добытого природного газа в виде СПГД можно сделать выгодными для конечного потребителя, по сравнению с СПГ, поскольку обработка СПГД экономичнее, при условии, что появляется экономичные средства для транспортировки и подачи СПГД. Кроме того, более высокая, по сравнению со СжатПГ, плотность жидкости СПГД трансформируется в большую массу или энергию продукта для заданного объема.

Углеродистые стали, которые широко используются при сооружении поставляемых промышленностью резервуаров для текучих сред, не имеют необходимой вязкости разрушения при криогенных температурах, т.е. температурах ниже, чем примерно -40oС. Для выполнения поставляемых промышленностью резервуаров, которые подвергаются воздействию криогенных температур, обычно используются другие материалы с более подходящей вязкостью при криогенных температурах, чем углеродистая сталь, например, поставляемые промышленностью никельсодержащие стали (от 3,5 вес.% Ni до 9 вес.% Ni) с пределами прочности при растяжении до примерно 830 МПа, алюминий (А1-5083 или А1-5085) или нержавеющую сталь. Кроме того, иногда используются специальные материалы, такие как сплавы титана и специальные композиционные материалы из тканого стекловолокна, пропитанного эпоксидной смолой. Однако резервуары, выполненные их этих материалов, часто не имеют необходимого предела прочности при обычных толщинах стенок, примерно 2,5 см, для того, чтобы в них можно было содержать находящиеся под давлением текучие среды при криогенных температурах, так что приходится увеличивать толщины стенок таких резервуаров для дополнительного увеличения предела прочности. Это придает дополнительный вес резервуарам, которые необходимо снабжать опорами и транспортировать при значительных дополнительных затратах на проект. Кроме того, эти материалы, как правило, дороже, чем стандартные углеродистые стали. Дополнительные затраты на снабжение опорами и транспортировку толстостенных резервуаров, увеличенные повышенной стоимостью конструкционного материала, часто делают проекты коммерчески невыгодными. Эти недостатки делают современные поставляемые промышленностью материалы экономически невыгодными для сооружения резервуаров и систем наземной транспортировки СПГД. Изобретение резервуаров, пригодных для морских перевозок СПГД, рассматриваемых в заявках на патенты по СПГД, в совокупности с современными возможностями обработки СПГД делают настоятельной необходимость создания систем для экономически выгодной наземной транспортировки СПГД. Значительной частью затрат на наземную транспортировку являются капиталовложения в конструирование и изготовление транспортных резервуаров. Значительное уменьшение затрат, выражаемых в стоимости резервуаров транспортных средств, должно, в конечном счете, трансформироваться в общее повышение экономичности наземной транспортировки СПГД, а также СПГ и других криогенных текучих сред.

Наличие более эффективного в смысле затрат источника природного газа, транспортируемого и распределяемого в виде жидкости, должно обеспечить значительный прогресс в возможностях использования природного газа в качестве источника топлива. Ниже приведены краткие описания существующих и последующих применений, в которых используется природный газ для получения энергии и которые должны приобрести значительное преимущество вследствие наличия более экономичной системы наземной транспортировки природного газа в виде СПГД.

Во-первых, СПГ обычно перевозят грузовым транспортом для удовлетворения потребностей в топливе в отдаленных пунктах, где отсутствует инфраструктура для транспортировки природного газа. Кроме того, местные условия все в большей и большей степени делают транспортируемый СПГ конкурентоспособной экономической альтернативой газопроводам для нескольких основных энергетических проектов. Газовая компания Аляски предложила проект на 200 миллионов долларов США для создания систем с основной нагрузкой в виде СПГ для подачи газа в отдаленные районы в семнадцати общинах юго-восточной Аляски. Также ожидается, что эта компания займется перевозками СПГ грузовым автотранспортом с завода по сжижению природного газа, расположенного в заливе Кука, в Фэрбенкс, начиная с ноября 1997 г. Проведенный недавно в восточной Аризоне анализ экономической целесообразности показал, что предприятия по поставке газа с основной нагрузкой в виде СПГ в отдаленные районы могут предложить эффективное в смысле снижения затрат решение для ряда изолированных общин без необходимости немедленного доступа к газопроводам. Помимо грузовых автомобилей и барж для транспортировки СПГ можно также использовать вагоны. Эти средства отражают новые тенденции в крупномасштабной транспортировке и использования СПГ с потенциалом для существенного роста. Таким образом, СПГД-технология могла бы сделать экономически целесообразным использование СПГД в качестве топлива в этих и других аналогичных наземных применениях, если бы имелись более экономичные средства наземной транспортировки СПГД.

Во-вторых, перевозки СПГ грузовым автотранспортом для удовлетворения потребностей в топливе некоторых производственных предприятий также стали конкурентоспособной экономической альтернативой. Таким примером является компания в Хэмптоне, Нью-Хэмпшир, которая переключилась с контракта на поставку газа, связанного с пропаном, в качестве резервного на исключительное использование СПГ для эксплуатации двигателя мощностью 2,984 МВт (4000 лошадиных сил) для выработки электроэнергии и для эксплуатации двух технологических котлов, работающих на испаренном СПГ. И здесь дополнительные улучшения в затратах на распределение должны, по всей видимости, привести к возросшему количеству аналогичных применений.

Кроме того, имеет место увеличивающийся рост использования систем "портативных трубопроводов" - транспортируемых испарителей СПГ - для поддержания постоянной непрерывной подачи газа. Это должно обеспечить газовым компаниям избежать перерывов в обслуживании и продолжить приток природного газа потребителям во время периодов пиковой нагрузки, например, в холодные зимние дни, во время аварии из-за поврежденной подземной трубы, во время технического обслуживания в системе газоснабжения и т.д. В зависимости от конкретного применения испаритель СПГ может быть установлен или размещен в стратегическом пункте в системе распределения природного газа и, когда рабочие условия гарантированы, в этот пункт посылаются наливные грузовые транспортные средства с СПГ, чтобы обеспечить СПГ, который испаряется. По сведениям авторов, в настоящее время нет поставляемых промышленностью наливных грузовых транспортных средств для транспортировки СПГД вместо СПГ к такому испарителю для обеспечения дополнительного газа в периоды пиковой нагрузки.

И наконец, все проекты, предлагаемые несколькими основными в настоящее время и в будущем импортерами СПГ в Азии, обладают большим потенциалом для использования СПГ в качестве топлива для транспортных средств (20% импорта). Перевозки СПГ грузовым транспортом на станции дозаправки топливом могут быть наиболее эффективным экономическим вариантом, в зависимости от местных условий. В частности, при отсутствии уже существующей инфраструктуры для распределения газа экономичная в смысле затрат конструкция наливных грузовых транспортных средств может сделать распределение СПГД (грузовыми автомобилями, вагонами по существующим сетям автомобильных дорог, железных дорог или баржами по окруженным сушей водным путям) более экономичной альтернативой.

Существует потребность в экономичных системах для наземной транспортировки СПГД для более эффективного обеспечения конкурентоспособности отдаленных ресурсов природного газа с альтернативными источниками энергии. Кроме того, существует потребность в более экономичных системах наземной транспортировки СПГ и других криогенных текучих сред. В том смысле, в каком он употребляется здесь, термин "наливное грузовое транспортное средство" означает любые средства для наземной транспортировки СПГД, СПГ и других криогенных текучих сред, включая без ограничений автоприцепы, вагоны и баржи.

Следовательно, основная задача данного изобретения заключается в создании экономичных систем наземной транспортировки СПГ при значительно увеличенных давлениях и температурах по сравнению с обычными СПГ-системами. Другая задача данного изобретения заключается в создании таких систем, которые включают резервуары и другие конструктивные элементы, выполненные из материалов, имеющих необходимые предел прочности и вязкость разрушения для содержания находящегося под давлением сжиженного природного газа.

В соответствии с вышеуказанными задачами данного изобретения, предложены системы наземной транспортировки находящегося под давлением сжиженного природного газа (СПГД) при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123oС до примерно -62oС. Системы, соответствующие этому изобретению, имеют резервуары для хранения топлива и другие составные части, которые выполнены из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля, и имеющую необходимые предел прочности и вязкость разрушения для содержания в них находящегося под давлением сжиженного природного газа. Эта сталь имеет сверхвысокий предел прочности, например предел прочности при растяжении (см. определение ниже), превышающий 830 МПа, и ТППРХ (см. нижеследующее определение) ниже, чем примерно -73oС.

Преимущества данного изобретения станут более понятными из

нижеследующего подробного описания и прилагаемых чертежей, на которых:

фиг. 1 изображает резервуар для

хранения и транспортировки на наливном грузовом транспортном средстве в соответствии с

данным изобретением;

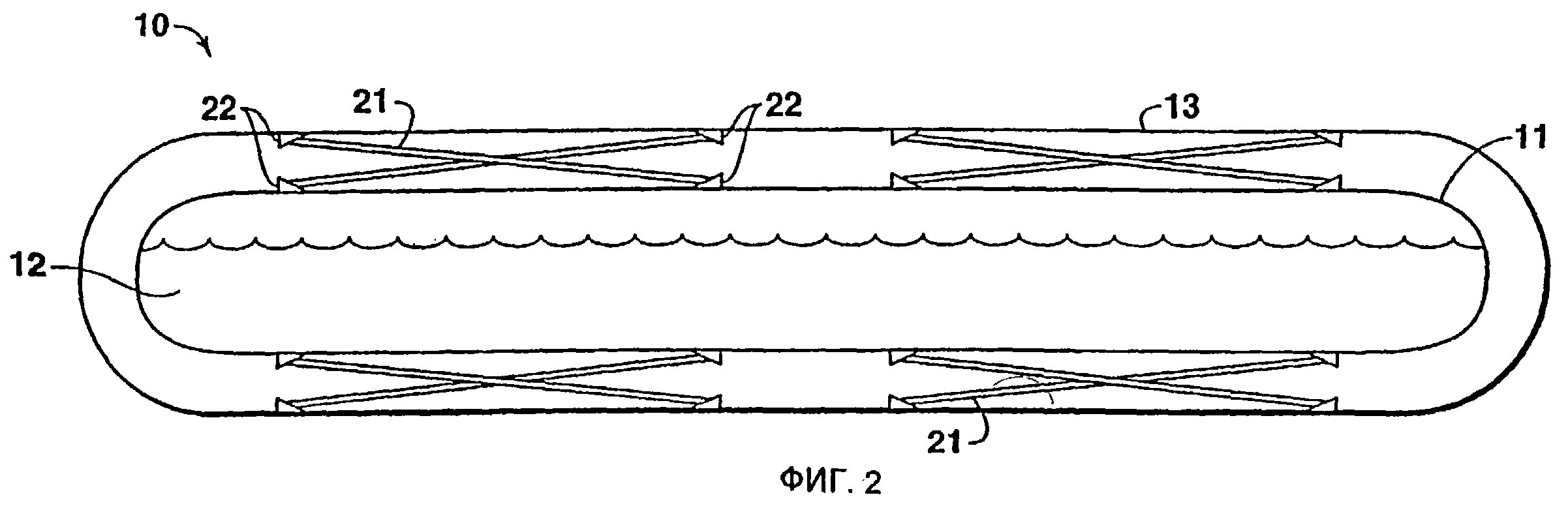

фиг.2 изображает систему подвески для резервуара для хранения и транспортировки на

наливном грузовом транспортном средстве в соответствии с данным изобретением;

фиг. 3А изображает инфраструктуру наземной транспортировки СПГД в соответствии с данным изобретением;

фиг. 3В изображает инфраструктуру наземной транспортировки СПГД в соответствии с данным

изобретением;

фиг. 4А изображает график критической глубины трещины для заданной длины трещины в

зависимости от вязкости разрушения при раскрытии в вершине трещины (РВТ) и остаточного

напряжения;

фиг.4В изображает геометрию (длину и глубину) трещины.

Хотя изобретение будет описано в связи с предпочтительными конкретными вариантами его осуществления, является очевидным, что изобретение ими не ограничивается. Наоборот, следует считать изобретение охватывающим все варианты, модификации и эквиваленты, которые могут быть заключены в рамках сущности и объема изобретения, определяемого прилагаемой формулой изобретения.

Данное изобретение относится к системам наземной транспортировки СПГД. Системы используются для распределения находящегося под давлением сжиженного природного газа (СПГД) при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно -123oС до примерно -62oС, причем системы имеют резервуары и другие составные части, которые выполнены из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля и имеющую предел прочности при растяжении, превышающий 830 МПа, и ТППРХ ниже, чем примерно -73oС. Кроме того, предложены системы наземной транспортировки находящегося под давлением сжиженного природного газа при давлении от примерно 1725 кПа до примерно 4830 кПа и при температуре в диапазоне от примерно -112oС до примерно -79oС, причем системы имеют резервуары для хранения топлива и другие составные части, которые (i) выполнены из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля, и (ii) имеют необходимые предел прочности и вязкость разрушения для содержания в них находящегося под давлением сжиженного природного газа. Кроме того, предложено наливное грузовое транспортное средство для транспортировки СПГД, причем наливное грузовое транспортное средство имеет, по меньшей мере, один резервуар для хранения, который выполнен из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля и имеющую предел прочности при растяжении, превышающий 830 МПа, и ТППРХ ниже, чем примерно -73oС, или, по меньшей мере, один резервуар для хранения, который (i) выполнен из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля, и (ii) имеет необходимые предел прочности и вязкость разрушения для содержания находящегося под давлением сжиженного природного газа.

Резервуары

Основным элементом для создания систем согласно данному

изобретению являются резервуары, используемые на

наливном грузовом транспортном средстве для транспортировки СПГД при давлении от примерно 1035 кПа до примерно 7590 кПа и при температуре от примерно

-123oС до примерно -62oС.

Предпочтительно СПГД получают и транспортируют при давлении от примерно 1725 кПа до примерно 7590 кПа и при температуре от примерно -112oС до

примерно -62o. Более

предпочтительно СПГД получают и транспортируют при давлении от примерно 2415 кПа до примерно 4830 кПа и при температуре в диапазоне от примерно -101oС до

примерно -79oС. Еще

более предпочтительно, нижние границы диапазонов давления и температуры для СПГД составляют примерно 2760 кПа и -96oС. Предложен резервуар для хранения и

транспортировки СПГД, который

выполнен из материалов, содержащих сверхвысокопрочную низколегированную сталь, содержащую меньше 9 вес.% никеля и имеющую предел прочности при растяжении, превышающий 830

МПа, и ТППРХ ниже, чем

примерно -73oС.

Резервуар согласно данному изобретению предпочтительно выполнен с возможностью уменьшения притока тепла в хранящийся СПГД, т.е. минимизации испарения хранящегося СПГД, так что большинство хранящегося СПГД остается в жидком состоянии для подачи. В одном варианте осуществления, где используется идея Дьюара, резервуар состоит из внутреннего сосуда, подвешенного внутри внешнего сосуда и отделенного от внешнего сосуда полостью, которая вакуумирована или содержит изоляцию. На фиг.1 показано, что резервуар 10 в этом варианте осуществления содержит внутренний сосуд 11, содержащий СПГД 12 и заключенный во внешний сосуд 13. Полость 14 между внутренним сосудом 11 и внешним сосудом 13 вначале вакуумируют и предпочтительно поддерживают в ней вакуум для уменьшения притока тепла вследствие конвекции. Вакуум поддерживают главным образом за счет обеспечения непроницаемости для утечек с использованием способов, известных специалистам в данной области техники. На внешней поверхности 15 внутреннего сосуда 11 предусмотрено обладающее высокой излучательной способностью покрытие или другая обработка поверхности для уменьшения теплопередачи вследствие излучения во внутренний сосуд 11. Только в качестве примера, а не с целью ограничения данного изобретения таким образом, отмечается, что внешняя поверхность 15 может быть покрыта однослойной оболочкой из алюминированного майлара для уменьшения теплопередачи вследствие излучения во внутренний сосуд 11. В альтернативном случае полость 14 может быть заполнена набивкой из многослойной изоляции (не показанной на фиг. 1) для уменьшения теплопередачи как вследствие излучения, так и вследствие конвекции во внутренний сосуд 11. Кроме того, приток тепла вследствие теплопроводности предпочтительно уменьшают: (i) посредством уменьшения общего количества проникновениq во внутренний сосуд 11 и, следовательно, количества теплопроводных путей; (ii) посредством использования изоляционных материалов высокого класса; и (iii) посредством разумного конструирования элементов опорной системы подвески. Как показано на фиг.1, необходимо выполнить как минимум два проникновения во внутренний сосуд 11. Наполнительная и сливная труба 17 и отверстие 16, выполненное в ней, необходимы для загрузки и выгрузки жидкого продукта во внутренний сосуд 11 и из него. Выпускная труба 19 и отверстие 18, выполненное в ней, необходимы для выпуска пара, образовавшегося в результате притока тепла во внутренний сосуд 11. Эти отверстия 16 и 18, наполнительная и сливная труба 17 и выпускная труба 19 являются источниками притока тепла во внутренний сосуд 11. Чтобы уменьшить приток подводимого тепла, наполнительная и сливная труба 17 и выпускная труба 19 предпочтительно выполнены с уменьшенными толщинами стенок и увеличенными длинами. Для осмотра и технического обслуживания предусмотрен люк для персонала 20. Люк 20 предпочтительно закрыт надежно прикрепленной болтами крышкой 20а. Полость 14 между внутренним сосудом 11 и внешним сосудом 13 предпочтительно выполнена минимальной. Стенка внутреннего сосуда 11 предпочтительно изолирована от стенки внешнего сосуда 13, например, таким образом, что эти стенки не контактируют друг с другом. Один способ обеспечения этой изоляции состоит в размещении прокладок 14а, предпочтительно изоляционных прокладок, между стенкой внутреннего сосуда 11 и стенкой внешнего сосуда 13. В одном варианте осуществления необходимая длина выпускной трубы 19 достигается посредством выполнения выступа 23 на внешнем сосуде 13 для продолжения полости 14 вокруг выпускной трубы 19. В альтернативном случае может быть выполнено колено в выпускной трубе 19 для увеличения длины выпускной трубы 19, а также для усадки во время охлаждения. Для гашения движения СПГД 12 во время транспортировки предпочтительно предусмотрены демпфирующие перегородки (не показаны на фиг.1).

Система

подвески

Кроме резервуаров для хранения, предназначенных для хранения и транспортировки СПГД, другой необходимой составной частью наливных грузовых транспортных средств согласно данному

изобретению

является система подвески. Система подвески предпочтительно обеспечивает выдерживание внутренним сосудом и его содержимым статических нагрузок, когда наливное грузовое транспортное

средство неподвижно,

и динамических нагрузок, когда наливное грузовое транспортное средство находится в движении. Типичными нагрузками, задаваемыми в конструкции систем подвески для больших

резервуаров для хранения

криогенных текучих сред на наливном прицепном или основном грузовом транспортном средстве, являются: одно g для направления вертикально вверх, четыре g для направления

вертикально вниз, два g для

поперечного направления и четыре g для продольного направления (где g - ускорение силы тяжести в конкретной местности). Одним способом обеспечения предела прочности,

необходимого для того, чтобы

выдержать такие нагрузки, является увеличение площади поперечного сечения конструктивных опорных элементов; однако увеличение площади поперечного сечения, как правило,

приводит к нежелательному

увеличению интенсивности теплопроводности во внутренний сосуд. Таким образом, разумное конструирование опорной системы важно для уменьшения притока тепла вследствие

теплопроводности во внутренний

сосуд.

На фиг.2 показано, не в качестве ограничения данного изобретения, что в системе подвески для резервуара 10 используются опорные штанги 21, находящиеся под натяжением. В этом конкретном примере материалы с низкой теплопроводностью, но высоким пределом прочности (такие как пластики G-10), используются для изготовления опорных штанг 21 для поддерживания внутреннего сосуда 11, и эти штанги предпочтительно нагружены только натяжением. Опорные кольца 22 предусмотрены для крепления опорных штанг 21 к внешней стенке внутреннего сосуда 11 и к внутренней стенке внешнего сосуда 13. В одном варианте осуществления пластмассовые шайбы (не показанные на фиг.2), предназначенные для теплоизоляции, используются вместе с опорными кольцами 22, чтобы обеспечить теплоизоляцию, когда теплопроводность опорных штанг 22 слишком велика для того, чтобы уменьшить приток тепла во внутренний сосуд 11, или для того, чтобы, по меньшей мере, ограничить приток тепла во внутренний сосуд 11 величиной, не превышающей порогового значения. Способы определения порогового значения для притока тепла и того, как добиться ограничения притока тепла величиной, не превышающей это пороговое значение, специалисты в данной области техники могут определить, воспользовавшись этим описанием и справочниками промышленных нормативов. В случае типовых транспортных прицепов для больших резервуаров динамические нагрузки на опорные штанги 21, вероятно, будут переменными и значительными. Эти факторы, а также другие факторы, известные специалистам в данной области техники, предпочтительно учитываются при конструировании резервуара согласно данному изобретению.

Система защиты

На фиг. 1 показано, что на резервуаре 10 согласно изобретению

предпочтительно

предусмотрены устройства защиты. Как правило, на выпускной трубе 19 предусмотрены встроенные предохранительный клапан 24 и узел 25 разрывной мембраны для внутреннего сосуда 11. Узел

разрывной мембраны

(не показанный на фиг.1) также может быть предусмотрен для полости 14 между внутренним сосудом 11 и внешним сосудом 13.

Операции загрузки и разгрузки

Операции первоначального

наполнения:

На фиг. 1 показано, что наполнительная и сливная труба 17 используется для наполнения внутреннего сосуда резервуара 10 СПГД. Перед первоначальным

наполнением внутренний сосуд 11

резервуара 10 обычно находится в условиях атмоcферного давления и температуры окружающей среды. Первоначальное наполнение внутреннего сосуда 11 предпочтительно

проводят в соответствии с предписанной

последовательностью действий для обеспечения достижения внутренним сосудом 11 теплового равновесия при необходимой температуре хранения СПГД. В одном варианте

осуществления, предписанная

последовательность действий предпочтительно включает нижеследующие операции в указанном порядке. Во-первых, в цикле охлаждения для внутреннего сосуда 11 обеспечивается

прохождение парообразного СПГД

от источника СПГД через паропровод (не показанный на фиг. 1), соединенный с выпускной трубой 19. Предусмотрен баллон-газосборник 27 для диспергирования парообразного

СПГД, проходящего во внутренний

сосуд 11, и для уменьшения соударений парообразного СПГД о стенки внутреннего сосуда 11. Это прохождение парообразного СПГД продолжается до тех пор, пока температура

во внутреннем сосуде 11 не

достигнет предварительно заданного значения температуры. предварительно заданное значение температуры получают главным образом, исходя из кривой охлаждения и характеристик

термоусадки материала, из

которого выполнен внутренний сомуд, и оно может быть определено специалистами в данной области техники при помощи справочников промышленных нормативов. Давление во

внутреннем сосуде 11 мгновенно

возврастает за счет потока парообразного СПГД. Затем обеспечивается прохождение жидкого СПГД во внутренний сосуд 11 в завершающей фазе цикла охлаждения. С

наполнительной и сливной трубой 17 соединен

трубопровод для жидкости (не показанный на фиг.1), проходящий от источника СПГД. В одном варианте осуществления данного изобретения, по меньшей мере, один

криогенный насос (не показанный на фиг. 1) в

источнике СПГД используется для перекачки жидкого СПГД во внутренний сосуд 11 резервуара 10, предпочтительно, с низким расходом, предпочтительно,

значительно ниже примерно 0,76 кубического метра в

минуту. Поскольку жидкий СПГД охлаждает внутренний сосуд 11, этот жидкий СПГД испаряется и обеспечивает повышение давления. После того, как давление

достигает предварительно заданного значения

давления, что определяется на основании разности давлений между внутренним сосудом 11 и источником СПГД, поток парообразного СПГД меняет направление и

проходит через выпускную трубу 19 в источник

СПГД. Когда температура в резервуаре 10 достигает предварительно заданного значения рабочей температуры, т.е. когда завершается цикл охлаждения, жидкий

СПГД продолжает проходить во внутренний сосуд 11

резервуара 10 от источника СПГД, предпочтительно, с расходом, по меньшей мере, примерно 0,76 кубического метра в минуту, в результате чего, по

существу, весь объем парообразного СПГД перемещается из

внутреннего сосуда 11 обратно в источник СПГД. В этом варианте осуществления, перекачка жидкого СПГД и перемещение парообразного СПГД

продолжается до тех пор, пока жидкий СПГД во внутреннем сосуде 11

не достигнет предварительно заданного количества или объема, например, определяемого датчиком уровня жидкости типа настраиваемого

денситометра (не показанного на чертежах), и в этот момент проводят

следующие операции в любом целесообразном порядке: (i) останавливают перекачку жидкого СПГД, (ii) прекращают прохождение жидкого

СПГД через наполнительную и сливную трубу 17, например, посредством

закрытия клапана (не показанного на фиг. 1) в наполнительной и сливной трубе 17, (iii) отсоединяют наполнительную и сливную трубу

17 от трубопровода для жидеости, (iv) прекращают прохождение

парообразного СПГД по выпускной трубе 19, например, посредством закрытия клапана (не показанного на фиг.1) в выпускной трубе 19, и (v)

отсоединяют выпускную трубу 19 от паропровода. Как и в общем

случае резервуаров для хранения текучих сред при криогенных температурах, в резервуаре 10 для хранения топлива предпочтительно имеется, по

меньшей мере, примерно 10% пространства для пара после

завершения процесса первоначального наполнения, как известно специалистам в области хранения текучих сред при криогенных температурах.

Операции дозаправки топливом и/или слива

На фиг. 1 показано, что наполнительная и сливная труба 17 используется для наполнения внутреннего сосуда резервуара 10 СПГД. С

наполнительнйо и сливной трубой 17 соединен трубопровод для жидкости (не

показанный на фиг. 1), проходящий от источника СПГД. В одном варианте осуществления данного изобретения, по меньшей мере, один

криогенный насос (не показанный на фиг.1) в источнике СПГД используется

для перекачки жидкого СПГД во внутренний сосуд 11 резервуара 10, предпочтительно, с расходом, по меньшей мере, примерно 0,76

кубического метра в минуту. Парообразный СПГД из внутреннего сосуда 11

возвращается в источник СПГД через паропровод (не показанный на фиг.1), соединенный с выпускной трубой 19. Дополнительно в этом

варианте осуществления, чтобы слить жидкий СПГД из внутреннего сосуда 11,

в сливном сооружении (не показанном на фиг.1) предусмотрен, по меньшей мере, один криогенный насос для перекачки жидкого СПГД

через наполнительную и сливную трубу 17, в то время как парообразный СПГД

возвращается во внутренний сосуд 11 через выпускную трубу 19. Равенство давлений поддерживается за счет непосредственной

взаимосвязи жидкой и паровой фаз во внутреннем сосуде 11 и в сливном

сооружении. В этом варианте осуществления перекачка жидкого СПГД и перемещение парообразного СПГД продолжается до тех пор, пока

жидкий СПГД в резервуаре для хранения в сливном сооружении не достигнет

предварительно заданного количества или объема, например, определяемого датчиком уровня жидкости, и в этот момент проводят

следующие операции в любом целесообразном порядке: (i) останавливают

перекачку жидкого СПГД, (ii) прекращают прохождение жидкого СПГД через наполнительную и сливную трубу 17, например, посредством

закрытия клапана (не показанного на фиг.1) в наполнительной и сливной

трубе 17, (iii) отсоединяют наполнительную и сливную трубу 17 от трубопровода для жидкости, (iv) прекращают прохождение

парообразного СПГД по выпускной трубе 19, например, посредством закрытия клапана

(не показанного на фиг.1) в выпускной трубе 19, и (v) отсоединяют выпускную трубу 19 от паропровода.

Вышеописанную последовательность слива используют для применений, которые предусматривают слив СПГД из наливного грузового транспортного средства в резервуар или резервуары для хранения СПГД. Эти применения включают, например, без ограничения этого изобретения, использование СПГД в качестве транспортного топлива, хранение в отдаленном сооружении для последующего использования в качестве топлива, или хранение на производственном предприятии для последующего использования либо в качестве топлива, либо в качестве сырья для других целей. Для применений, при которых невозможно хранение в виде жидкости, СПГД испаряют, например, без ограничения этого изобретения, для удовлетворения потребностей в топливе непосредственно или для хранения в виде газа для подачи в трубопровод. В таких случаях в сливном пункте предпочтительно предусматривают испарительную систему. Типовая испарительная система в пункте приема или слива будет включать криогенные насосы для слива СПГД из наливного грузового транспортного средства и перекачки жидкости до достижения требуемого давления подачи, если это необходимо, в испарительную систему для преобразования жидкости в пар. Это стандартные операции, которые известны специалистам в данной области техники.

Сталь для сооружения резервуаров и других составных частей

Любую сверхвысокопрочную низколегированную сталь,

содержащую меньше 9 вес. % никеля и имеющую необходимую

вязкость для содержания текучих сред при криогенных температуpax, например СПГД, в рабочих условиях, в соответствии с описанными здесь

известными принципами механики разрушения, можно использовать для

сооружения резервуаров и других составных частей согласно данному изобретению. Одной возможной сталью, пригодной для использования в

данном изобретении, без ограничения этого изобретения, является

свариваемая сверхвысокопрочная низколегированная сталь, содержащая меньше 9 вес.% никеля и имеющая предел прочности при растяжении,

превышающий 830 МПа, и необходимую вязкость для предотвращения

инициирования разрушения, т.е. явления разрушения в рабочих условиях криогенных температур. Другой возможной сталью, пригодной для

использования в данном изобретении, без ограничения этого изобретения,

является свариваемая сверхвысокопрочная низколегированная сталь, содержащая меньше 3 вес.% никеля и имеющая предел прочности при

растяжении, по меньшей мере, 1000 МПа, и необходимую вязкость для

предотвращения инициирования разрушения, т. е. явления разрушения, в рабочих условиях криогенных температур. Эти возможные стали

предпочтительно имеют ТППРХ ниже, чем примерно -73oС.

Недавние достижения в технологии производства стали обеспечили возможность изготовления новых сверхвысокопрочных

низколегированных сталей с превосходной вязкостью при криогенных

температурах. Например, в трех патентах США 5531842, 5545269 и 5545270, выданных Ку (Коо) и др., описаны новые стали и способы

обработки этих сталей для получения стальных листов с пределами прочности

при растяжении

примерно 830 МПа, 965 МПа и выше. Стали и способы обработки, описанные в этих патентах, были улучшены

и модифицированы для получения химических составов стали и условий

обработки, необходимых для изготовления сверхвысокопрочных низколегированных сталей с превосходной вязкостью при криогенных

температурах как в основной стали, так и в зоне термического влияния (ЗТП)

при сварке. Эти сверхвысокопрочные низколегированные стали также имеют повышенную вязкость по сравнению со стандартными

поставляемыми промышленностью сверхвысокопрочными низколегированными сталями.

Эти улучшенные стали описаны в одновременно рассматриваемой заявке на патент США под названием "Сверхвысокопрочные стали

с превосходной вязкостью при криогенных температурах", которая имеет дату

приоритета 19 декабря 1997 г. и зарегистрирована Ведомством по патентам и товарным знакам США (ВПТЗ США) под 60/068194, в

одновременно рассматриваемой заявке на патент США под названием

"Сверхвысокопрочные аустенитно-стареющие стали с превосходной вязкостью при криогенных температурах", которая имеет дату приоритета 19

декабря 1997 г. и зарегистрирована ВПТЗ США под 60/068252, и в

одновременно рассматриваемой заявке на патент США, под названием "Сверхвысокопрочные двухфазные стали с превосходной вязкостью при

криогенных температурах", которая имеет дату приоритета 19 декабря

1997 г. и зарегистрирована Ведомством по патентам и товарным знакам США (ВПТЗ США) под 60/068816 (эти заявки именуются ниже

"заявками на патенты по сталям").

Новые стали, описанные в заявках на патенты по сталям, а также описанные в нижеследующих примерах, особенно подходят для выполнения резервуаров и других составных частей системы хранения и подачи топлива, согласно данному изобретению, так как эти стали имеют следующие характеристики, предпочтительно для толщины стальных листов примерно 2,5 см и более: (i) ТППРХ ниже, чем примерно -73oС, предпочтительно ТППРХ ниже, чем примерно -107oС, в основной стали и в ЗТВ сварки; (ii) предел прочности при растяжении, превышающий 830 МПа, предпочтительно превышающий примерно 860 МПа, а более предпочтительно превышающий примерно 900 МПа; (iii) превосходную свариваемость; (iv) по существу, однородные по всей толщине микроструктуру и свойства; и (v) повышенную вязкость по сравнению со стандартными поставляемыми промышленностью сверхвысокопрочными низколегированными сталями. Еще более предпочтительно эти стали имеют предел прочности при растяжении, превышающий примерно 930 МПа или превышающий примерно 965 МПа, или превышающий примерно 1000 МПа.

Первый вариант стали

Как упоминалось

выше, в одновременно рассматриваемой заявке на патент США, имеющей дату приоритета 19

декабря 1997 г., с названием "Сверхвысокопрочные стали с превосходной вязкостью при криогенных температурах" и

зарегистрированной ВПТЗ США под 60/068194, приведено описание сталей, пригодных для

использования в данном изобретении. Предложен способ получения листа сверхвысокопрочной стали, имеющего

микроструктуру, включающую в качестве доминирующих компонентов мелкозернистый реечный мартенсит

отпуска, мелкозернистый нижний бейнит отпуска или их смеси, причем способ включает следующие этапы: (а)

нагревают стальной сляб до температуры повторного нагрева, достаточно высокой для того, чтобы

(i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды

ниобия и ванадия в стальном слябе, и (iii) установить мелкие исходные аустенитные зерна в

стальном слябе, (б) обжимают стальной сляб для формирования стального листа за один или несколько проходов

горячей прокатки в первом диапазоне температур, в котором рекристаллизуется аустенит, (в)

дополнительно обжимают стальной лист за один или несколько проходов горячей прокатки во втором диапазоне

температур ниже примерно температуры Тнр и выше примерно температуры Аr3

фазового превращения, (г) проводят закалку стального листа со скоростью охлаждения от примерно 10oС в секунду до примерно 40oС в секунду до температуры прекращения закалки ниже

примерно температуры Мн фазового превращения плюс 200oС, (д) прекращают закалку,

и (е) проводят отпуск стального листа при температуре отпуска от примерно 400oС до

примерно температуры Ac1 фазового превращения, предпочтительно, но не включая до температуры

Ac1 фазового превращения, в течение периода времени, достаточного для того, чтобы

вызвать осаждение упрочняющих частиц, например частиц одного или нескольких из таких материалов, как

ε-медь, Мо2С или карбиды и карбонитриды ниобия и ванадия. Период времени,

достаточный для того, чтобы вызвать осаждение упрочняющих частиц, зависит в первую очередь от толщины

стального листа, химического состава стального листа и температуры отпуска, и может быть определен

специалистом в данной области техники. (Определения терминов "в качестве доминирующих компонентов",

"упрочняющие частицы", "температура Тнр", "температуры Аr3, Мн и

Ac1 фазового превращения" и "Мо2С" - см. словарь.)

Чтобы гарантировать

надлежащую вязкость при температурах окружающей среды и криогенных температурах стали, согласно

этому первому варианту стали, предпочтительно имеют микроструктуру, включающую в качестве доминирующих

компонентов мелкозернистый нижний бейнит отпуска мелкозернистый реечный мартенсит отпуска, или их

смеси. Предпочтительно в значительной степени уменьшить образование охрупчивающих компонентов,

например, верхнего бейнита, двойникового мартенсита и мартенсита-аустенита (МА). В том смысле, в каком он

употребляется в первом примере стали и в формуле изобретения, термин "в качестве доминирующих

компонентов" означает, по меньшей мере, примерно 50 об. %. Более предпочтительно, микроструктура включает,

по меньшей мере, от примерно 60 об. % до примерно 80 об.% мелкозернистого нижнего бейнита

отпуска, мелкозернистого реечного мартенсита отпуска или их смесей. Еще более предпочтительно микроструктура

включает, по меньшей мере, 90 об.% мелкозернистого нижнего бейнита отпуска,

мелкозернистого реечного мартенсита отпуска, или их смесей. Наиболее предпочтительно микроструктура включает по существу

100% мелкозернистого реечного мартенсита отпуска.

Стальной сляб, обработанный в соответствии с этим первым вариантом стали, изготовлен обычным способом и в одном конкретном варианте осуществления содержит железо и следующие легирующие элементы, предпочтительные диапазоны по весу которых указаны в таблице 1.

Иногда в сталь добавляют ванадий (V), предпочтительно в количестве до примерно 0,10 вес.%, а более предпочтительно от примерно 0,02 вес.% до примерно 0,5 вес.%.

Иногда в сталь добавляют хром (Cr), предпочтительно в количестве до примерно 1, 0 вес.%, а более предпочтительно от примерно 0,2 вес.% до примерно 0,6 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно в количестве до примерно 0,5 вес.%, более предпочтительно от примерно 0,01 вес.% до примерно 0,5 вес. %, а еще более предпочтительно от примерно 0,05 вес.% до примерно 0,1 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно, в количестве до примерно 0,0020 вес. %, а более предпочтительно, от примерно 0,0006 вес.% до примерно 0,0010 вес.%.

Сталь предпочтительно включает, по меньшей мере, примерно 1 вес.% никеля. Содержание никеля в стали можно увеличить до значения более примерно 3 вес. %, если это требуется для улучшения качества после сварки. По оценкам добавление каждого 1 вес.% никеля снижает ТППРХ стали примерно на 10oС. Содержание никеля предпочтительно меньше 9 вес.%, более предпочтительно меньше примерно 6 вес.%. Содержание никеля предпочтительно уменьшают для того, чтобы соответственно снизить стоимость стали. Если содержание никеля увеличивается до значения более примерно 3 вес.%, то содержимое марганца можно уменьшить до значения меньше примерно 0,5 вес.% и вплоть до 0,0 вес. %. Поэтому в широком смысле предпочтительно иметь содержание марганца до примерно 2,5 вес.%.

Кроме того, в стали предпочтительно осуществляют по существу минимизацию остаточных примесей. Содержание фосфора (Р) предпочтительно меньше примерно 0,01 вес.%. Содержание серы (S) предпочтительно меньше примерно 0,004 вес.%. Содержание кислорода (О) предпочтительно меньше примерно 0,002 вес.%.

Более подробно сталь согласно этому первому варианту стали получают следующим образом: формуют сляб требуемого состава, который здесь описан, нагревают сляб до температуры от примерно 955o С до примерно 1065oС, проводят горячую прокатку сляба для формирования стального листа за один или несколько проходов с обеспечением от примерно 30%-ного до примерно 70%-ного обжатия в первом диапазоне температур, в котором рекристаллизуется аустенит, т.е. выше примерно температуры Тнр, и проводят дополнительную горячую прокатку стального листа за один или несколько проходов с обеспечением от примерно 40%-ного до примерно 80%-ного обжатия во втором диапазоне температур ниже примерно температуры Тнр и выше примерно температуры Аr3 фазового превращения. Затем проводят закалку горячекатаного стального листа со скоростью охлаждения от примерно 10oС в секунду до примерно 40oС в секунду до необходимой температуры прекращения закалки (ТПЗ, см. определение в словаре) ниже примерно температуры Мн фазового превращения плюс 200oС, и в этот момент прекращают закалку. В одном конкретном варианте этого первого примера стали стальной лист затем охлаждают на воздухе до температуры окружающей среды. Эту обработку используют для получения микроструктуры, предпочтительно содержащей в качестве доминирующих компонентов мелкозернистый реечный мартенсит, мелкозернистый нижний бейнит или их смеси, или более предпочтительно содержащую по существу 100% мелкозернистого реечного мартенсита.

Полученный таким образом мартенсит прямой закалки в сталях согласно этому первому варианту стали имеет высокий предел прочности, но его вязкость можно повысить путем отпуска при необходимой температуре от значения выше примерно 400oС до примерно температуры Ac1 фазового превращения. Отпуск стали в этом диапазоне температур также приводит к уменьшению напряжений отпуска, что, в свою очередь, приводит к повышенной вязкости. Поскольку отпуск может повысить вязкость стали, он обычно приводит к значительной потере прочности. В данном изобретении обычные потери прочности в результате отпуска устраняются посредством упрочнения дисперсными частицами осадка. Упрочнение частицами мелкодисперсных осадков меди и смешанными карбидами и/или карбонит-ридами используют для увеличения прочности и вязкости во время отпуска структуры мартенсита. Особый химический состав сталей, соответствующих этому первому варианту стали, обеспечивает проведение отпуска в широком диапазоне от примерно 400oС до примерно 650oС без каких-либо значительных потерь прочности из-за отпуска. Отпуск стального листа предпочтительно проводят при температуре отпуска от примерно 400oС до температуры Ac1 фазового превращения, в течение периода времени, достаточного для того, чтобы вызвать осаждение упрочняющих частиц (см. определение ниже). Эта обработка облегчает превращение микроструктуры стального листа в ту, которая в качестве доминирующих компонентов содержит мелкозернистый реечный мартенсит отпуска, мелкозернистый нижний бейнит отпуска или их смеси. Снова период времени, достаточный для того, чтобы вызвать осаждение упрочняющих частиц, зависит в первую очередь от толщины стального листа, химического состава стального листа и температуры отпуска, и может быть определен специалистом в данной области техники.

Второй вариант стали

Как упоминалось выше, в

одновременно рассматриваемой заявке на патент США, имеющей дату приоритета 19 декабря 1997 г., с названием "Сверхвысокопрочные аустенитно-стареющие стали с превосходной

вязкостью при криогенных

температурах" и зарегистрированной ВПТЗ США под 60/068252, приведено описание других сталей, пригодных для использования в данном изобретении. Предложен способ получения листа

сверхвысокопрочной

стали, имеющего микрослоистую микроструктуру, включающую от примерно 2 об.% до примерно 10 об. % слоев пленок аустенита и от примерно 90 об.% до примерно 98 об.% реек, включающих в

качестве

доминирующих компонентов мелкозернистый мартенсит и мелкозернистый нижний бейнит, причем способ включает следующие этапы: (а) нагревают стальной сляб до температуры повторного нагрева,

достаточно

высокой для того, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе, и (iii) установить мелкие

исходные

аустенитные зерна в стальном слябе, (б) обжимают стальной сляб для формирования стального листа за один или несколько проходов горячей прокатки в первом диапазоне температур, в котором

рекристаллизуется аустенит, (в) дополнительно обжимают стальной лист за один или несколько проходов горячей прокатки во втором диапазоне температур ниже примерно температуры Тнр и выше

примерно температуры Аr3 фазового превращения, (г) проводят закалку стального листа со скоростью охлаждения от примерно 10oС в секунду до примерно 40oС в секунду до

температуры прекращения закалки (ТПЗ) ниже примерно температуры Мн фазового превращения плюс 100oС и выше примерно температуры Мн фазового превращения, и (д)

прекращают закалку. В одном конкретном варианте осуществления способ согласно этому второму варианту стали дополнительно включает этап, на котором подвергают стальной лист охлаждению на воздухе от

ТПЗ

до температуры окружающей, среды. В другом конкретном варианте осуществления способ согласно этому второму варианту стали дополнительно включает этап, на котором поддерживают стальной лист, по

существу изотермически при ТПЗ в течение примерно 5 мин перед тем, как подвергают стальной лист охлаждению на воздухе до температуры окружающей среды. В еще одном конкретном варианте осуществления

способ согласно этому второму варианту стали, дополнительно включает этап, на котором медленно охлаждают стальной лист от ТПЗ со скоростью меньшей, чем примерно 1,0oС в секунду, в течение

времени до примерно 5 мин перед тем, как подвергают стальной лист охлаждению на воздухе до температуры окружающей среды. И в еще одном конкретном варианте осуществления, способ согласно этому

изобретению, дополнительно включает этап, на котором медленно охлаждают стальной лист от ТПЗ со скоростью, меньшей, чем примерно 1,0oC в секунду, в течение времени до примерно 5 минут

перед

тем, как подвергают стальной лист охлаждению на воздухе до температуры окружающей среды. Эта обработка облегчает превращение микроструктуры стального листа в микроструктуру, включающую от

примерно 2

об. % до примерно 10 об.% слоев пленок аустенита и от примерно 90 об.% до примерно 98 об.% реек, включающих в качестве доминирующих компонентов мелкозернистый мартенсит и мелкозернистый

нижний бейнит.

(Определения терминов "температура Тнр" и "температуры Аr3 и Мн фазового превращения" - см. словарь.)

Чтобы гарантировать надлежащую вязкость

при температурах

окружающей среды и криогенных температурах, рейки в микрослоистой микроструктуре предпочтительно включают в качестве доминирующих компонентов нижний бейнит или мартенсит.

Предпочтительно в

значительной степени уменьшить образование охрупчивающих компонентов, например верхнего бейнита, двойникового мартенсита и МА. В том смысле, в каком он используется во втором

варианте стали и в

формуле изобретения, термин "в качестве доминирующих компонентов" означает, по

меньшей мере, примерно 50 об.%. Остальная часть микроструктуры может включать дополнительный

мелкозернистый нижний

бейнит, дополнительный мелкозернистый реечный мартенсит или феррит. Более предпочтительно микроструктура включает, по меньшей мере, от примерно 60 об.% до примерно 80 об.%

нижнего бейнита или реечного

мартенсита. Еще более предпочтительно микроструктура включает, по меньшей мере, примерно 90 об.% нижнего бейнита или реечного мартенсита.

Стальной сляб, обработанный в соответствии с этим вторым вариантом стали, изготовлен обычным способом и в одном конкретном варианте осуществления содержит железо и следующие легирующие элементы, предпочтительные диапазоны по весу которых указаны в нижеследующей таблице II.

Иногда в сталь добавляют хром (Сr), предпочтительно в количестве до примерно 1,0 вес.%, а более предпочтительно от примерно 0,2 вес.% до примерно 0,6 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно в количестве до примерно 0,5 вес.%, более предпочтительно от примерно 0,01 вес.% до примерно 0,5 вес. %, а еще более предпочтительно от примерно 0,05 вес.% до примерно 0,1 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно в количестве до примерно 0,0020 вес.%, а более предпочтительно от примерно 0,0006 вес.% до примерно 0,0010 вес.%.

Сталь предпочтительно содержит, по меньшей мере, примерно 1 вес.% никеля. Содержание никеля в стали можно увеличить до значения более примерно 3 вес. %, если это требуется для улучшения качества после сварки. По оценкам добавление каждого 1 вес.% никеля снижает ТППРХ стали примерно на 10oС. Содержание никеля предпочтительно меньше 9 вес.%, более предпочтительно меньше примерно 6 вес.%. Содержание никеля предпочтительно уменьшают для того, чтобы соответственно снизить стоимость стали. Если содержание никеля увеличивается до значения более примерно 3 вес. %, то содержимое марганца можно уменьшить до значения меньше примерно 0,5 вес.% и вплоть до 0,0 вес.%. Поэтому в широком смысле предпочтительно иметь содержание марганца до примерно 2,5 вес.%.

Кроме того, в стали предпочтительно осуществляют по существу минимизацию остаточных примесей. Содержание фосфора (Р) предпочтительно меньше примерно 0,01 вес.%. Содержание серы (S) предпочтительно меньше примерно 0,004 вес.%. Содержание кислорода (О) предпочтительно меньше примерно 0,002 вес.%.

Более подробно, сталь согласно этому второму варианту стали получают следующим образом: формуют сляб требуемого состава, который здесь описан, нагревают сляб до температуры от примерно 955o С до примерно 1065oС, проводят горячую прокатку сляба для формирования стального листа за один или несколько проходов с обеспечением от примерно 30%-ного до примерно 70%-ного обжатия в первом диапазоне температур, в котором рекристаллизуется аустенит, т.е. выше примерно температуры Тнр, и проводят дополнительную горячую прокатку стального листа за один или несколько проходов с обеспечением от примерно 40%-ного до примерно 80%-ного обжатия во втором диапазоне температур ниже примерно температуры Тнр и выше примерно температуры Аr3 фазового превращения. Затем проводят закалку горячекатаного стального листа со скоростью охлаждения от примерно 10o С в секунду до примерно 40oС в секунду до подходящего ТПЗ ниже примерно температуры Мн фазового превращения плюс 100oС, и в этот момент прекращают закалку. В одном конкретном примере этого второго варианта стали после окончания закалки стальной лист подвергают охлаждению на воздухе от ТПЗ до температуры окружающей среды. В другом конкретном примере этого второго варианта стали после окончания закалки стальной лист поддерживают по существу изотермически при ТПЗ в течение периода времени до примерно 5 мин, а затем охлаждают на воздухе до температуры окружающей среды. В еще одном конкретном примере осуществления медленно охлаждают стальной лист со скоростью меньшей, чем при охлаждении на воздухе, т.е. со скоростью меньшей, чем примерно 1,0oС в секунду, предпочтительно, в течение времени до примерно 5 мин. И в еще одном конкретном примере осуществления медленно охлаждают стальной лист от ТПЗ со скоростью меньшей, чем при охлаждении на воздухе, т. е. со скоростью меньшей, чем примерно 1,0oС в секунду, предпочтительно в течение времени до примерно 5 мин. По меньшей мере, в одном конкретном примере этого второго варианта стали температура Мн фазового превращения составляет примерно 350oС, и поэтому температура Мн фазового превращения плюс 100oС составляет примерно 450oС.

Сталь можно поддерживать по существу изотермически при ТПЗ с помощью любых подходящих средств, которые известны специалистам в данной области техники, например, посредством размещения теплозащитного покрытия поверх стального листа. Стальной лист можно медленно охлаждать после окончания закалки с помощью любых подходящих средств, которые известны специалистам в данной области техники, например, посредством размещения изоляционного защитного покрытия поверх стального листа.

Третий вариант стали

Как упоминалось выше, в одновременно рассматриваемой заявке на патент США, имеющей дату

приоритета 19 декабря 1997 г., с названием "Сверхвысокопрочные

двухфазные стали с превосходной вязкостью при криогенных температурах" и зарегистрированной ВПТЗ США под 60/068816, приведено описание

других сталей, пригодных для использования в данном изобретении.

Предложен способ получения листа сверхвысокопрочной двухфазной стали, имеющего микроструктуру, включающую от примерно 10 об.% до

примерно 40 об.% первой фазы, содержащей, по существу, 100 об.% (т.е.,

по существу или "в основном" чистой) феррита и от примерно 60 об.% до примерно 90 об.% второй фазы, включающей в качестве

доминирующих компонентов мелкозернистый реечный мартенсит, мелкозернистый

нижний бейнит, или их смеси, причем способ включает следующие этапы: (а) нагревают стальной сляб до температуры повторного

нагрева, достаточно высокой для того, чтобы (i) по существу гомогенизировать

стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе, и (iii)

установить мелкие исходные аустенитные зерна в стальном слябе, (б) обжимают стальной

сляб для формирования стального листа за один или несколько проходов горячей прокатки в первом диапазоне

температур, в котором рекристаллизуется аустенит, (в) дополнительно обжимают стальной лист за

один или несколько проходов горячей прокатки во втором диапазоне температур ниже примерно температуры

Тнр и выше примерно температуры Аr3 фазового превращения, (г) дополнительно

обжимают стальной лист за один или несколько проходов горячей прокатки в третьем диапазоне температур

ниже примерно температуры Ar1 фазового превращения и выше примерно температуры Ar1 фазового превращения (т. е. в межкритическом температурном диапазоне), (д) проводят закалку

стального листа со скоростью охлаждения от примерно 10oС в секунду до примерно 40oС в секунду до температуры прекращения закалки (ТПЗ), предпочтительно, ниже примерно

температуры Мн фазового превращения плюс 200oС, и (е) прекращают закалку. В еще одном

конкретном примере этого третьего варианта стали ТПЗ предпочтительно ниже примерно

температуры Мн фазового превращения плюс 100oС, а более предпочтительно ниже примерно 350oС. В одном конкретном примере этого третьего варианта стали подвергают

стальной лист охлаждению на воздухе до температуры окружающей среды после этапа (е). Эта обработка облегчает превращение

такой микроструктуры в микроструктуру, содержащую от примерно 10 об.% до

примерно 40 об.% первой фазы феррита и от примерно 60 об.% до примерно 90 об.% второй фазы, включающей в качестве доминирующих

компонентов мелкозернистый реечный мартенсит, мелкозернистый нижний

бейнит или их смеси. (Определения терминов "температура Тнр" и "температуры Аr3 и Ar1 фазового

превращения" - см. словарь.)

Чтобы гарантировать надлежащую

вязкость при температурах окружающей среды и криогенных температурах, микроструктура второй фазы в сталях в этом третьем варианте

стали предпочтительно включает в качестве доминирующих компонентов

мелкозернистый нижний бейнит, мелкозернистый реечный мартенсит или их смеси. Предпочтительно в значительной степени уменьшить

образование охрупчивающих компонентов, например верхнего бейнита,

двойникового мартенсита и МА в второй фазе. В том смысле, в каком он употребляется в третьем варианте стали и в формуле изобретения,

термин "в качестве доминирующих компонентов" означает, по меньшей

мере, примерно 50 об.%. Остальная часть микроструктуры второй фазы может включать дополнительный мелкозернистый нижний бейнит,

дополнительный мелкозернистый реечный мартенсит или феррит. Более

предпочтительно микроструктура второй фазы включает, по меньшей мере, от примерно 60 об.% до примерно 80 об.% мелкозернистого нижнего

бейнита, мелкозернистого реечного мартенсита, или их смесей. Еще

более предпочтительно микроструктура включает, по меньшей мере, примерно 90 об.% мелкозернистого нижнего бейнита, мелкозернистого

реечного мартенсита или их смесей.

Стальной сляб, обработанный в соответствии с этим третьим вариантом стали, изготовлен обычным способом и в одном конкретном варианте осуществления содержит железо и следующие легирующие элементы, предпочтительные диапазоны по весу которых указаны в нижеследующей таблице III.

Иногда в сталь добавляют хром (Сr), предпочтительно в количестве до примерно 1,0 вес.%, а более предпочтительно от примерно 0,2 вес.% до примерно 0,6 вес.%.

Иногда в сталь добавляют молибден (Мо), предпочтительно в количестве до примерно 0,8 вес.%, а более предпочтительно от примерно 0,1 вес.% до примерно 0,3 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно в количестве до примерно 0,5 вес.%, более предпочтительно от примерно 0,01 вес.% до примерно 0,5 вес. %, а еще более предпочтительно от примерно 0,05 вес.% до примерно 0,1 вес.%.

Иногда в сталь добавляют медь (Сu), количество которой предпочтительно находится в диапазоне от примерно 0,1 вес.% до примерно 1,0 вес.%, более предпочтительно в диапазоне от примерно 0,2 вес.% до примерно 0,4 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно, в количестве до примерно 0,0020 вес. %, а более предпочтительно, от примерно 0,0006 вес.% до примерно 0,0010 вес.%.

Сталь предпочтительно включает, по меньшей мере, примерно 1 вес.% никеля. Содержание никеля в стали можно увеличить до значения более примерно 3 вес. %, если это требуется для улучшения качества после сварки. По оценкам добавление каждого 1 вес.% никеля снижает ТППРХ стали примерно на 10oС. Содержание никеля предпочтительно меньше 9 вес. %, более предпочтительно, меньше примерно 6 вес. %. Содержание никеля предпочтительно уменьшают для того, чтобы соответственно снизить стоимость стали. Если содержание никеля увеличивается до значения более примерно 3 вес.%, то содержимое марганца можно уменьшить до значения меньше примерно 0,5 вес.% и вплоть до 0,0 вес.%. Поэтому в широком смысле предпочтительно иметь содержание марганца до примерно 2,5 вес.%.

Кроме того, в стали предпочтительно осуществляют по существу минимизацию остаточных примесей. Содержание фосфора (Р) предпочтительно меньше примерно 0,01 вес.%. Содержание серы (S) предпочтительно меньше примерно 0,004 вес.%. Содержание кислорода (О) предпочтительно меньше примерно 0,002 вес.%.

Более подробно сталь согласно этому третьему варианту стали получают следующим образом: формуют сляб требуемого состава, который здесь описан, нагревают сляб до температуры от примерно 955oС до примерно 1065oС, проводят горячую прокатку сляба для формирования стального листа за один или несколько проходов с обеспечением от примерно 30%-ного до примерно 70%-ного обжатия в первом диапазоне температур, в котором рекристаллизуется аустенит, т.е. выше примерно температуры Тнр, проводят дополнительную горячую прокатку стального листа за один или несколько проходов с обеспечением от примерно 40%-ного до примерно 80%-ного обжатия во втором диапазоне температур ниже примерно температуры Тнр и выше примерно температуры Аr3 фазового превращения, и проводят чистовую прокатку стального листа за один или несколько проходов с обеспечением от примерно 15%-ного до примерно 50%-ного обжатия в межкритическом температурном диапазоне ниже примерно температуры Аr3 фазового превращения и выше примерно температуры Ar1 фазового превращения. Затем проводят закалку горячекатанного стального листа со скоростью охлаждения от примерно 10oС в секунду до примерно 40oС в секунду до необходимой температуры прекращения закалки (ТПЗ) ниже примерно температуры Мн фазового превращения плюс 200oС, и в этот момент прекращают закалку. В другом конкретном примере этого изобретения ТПЗ предпочтительно ниже примерно температуры Мн фазового превращения плюс 100oС, а более предпочтительно ниже примерно 350oС. В одном конкретном примере этого третьего варианта стали сталь подвергают охлаждению на воздухе после прекращения закалки.

В трех вышеуказанных примерах стали, поскольку Ni является дорогостоящим легирующим элементом, содержание Ni в стали предпочтительно меньше, чем примерно 3,0 вес.%, более предпочтительно меньше, чем примерно 2,5 вес.%, более предпочтительно меньше, чем примерно 2,0 вес.%, и еще более предпочтительно меньше, чем примерно 1,8 вес.%, чтобы в значительной степени снизить стоимость стали.

Другие подходящие стали, пригодные для использования в связи с данным изобретением, описаны в других публикациях, в которых приведено описание сверхвысокопрочных низколегированных сталей, содержащих меньше, чем примерно 1 вес. % никеля, имеющих пределы прочности при растяжении, превышающие 830 МПа, а также имеющих превосходную вязкость при низких температурах. Например, такие стали описаны в заявке на Европейский патент, опубликованной 5 февраля 1997 г. и имеющей номер международной заявки PCT/JP 96/00157 и номер публикации международной заявки WO 96/23909 (08.08.96 г., Бюллетень 1996/36) (такие стали предпочтительно имеют содержание меди от 0,1 вес.% до 1,2 вес. %), и в одновременно рассматриваемой заявке на патент США, с датой приоритета 28 июля 1997, которая имеет название "Сверхвысокопрочные свариваемые стали с превосходной вязкостью при сверхнизких температурах" и зарегистрирована ВПТЗ США под 60/053915.

Для любой из вышеупомянутых сталей, как очевидно для специалистов в данной области техники, в том смысле, в каком он употребляется здесь, термин "процентное обжатие по толщине (процентное уменьшение толщины)" относится к процентному обжатию по толщине (процентному уменьшению толщины) стального сляба или листа, указываемому перед упоминанием термина "обжатие". Только в целях пояснения, а не ограничения этого изобретения, отмечается, что стальной сляб толщиной примерно 25,4 см можно обжимать примерно на 50% (50-процентное обжатие) в первом диапазоне температур до толщины примерно 12, 7 см, а затем обжимать примерно на 80% (80-процентное обжатие) во втором диапазоне температур до толщины примерно 2,5 см. И снова только в целях пояснения, а не ограничения этого изобретения, отмечается, что стальной сляб толщиной примерно 25,4 см можно обжимать примерно на 30% (30-процентное обжатие) в первом диапазоне температур до толщины примерно 17,8 см, затем обжимать примерно на 80% (80%-ное обжатие) во втором диапазоне температур до толщины примерно 3,6 см, а затем обжимать примерно на 30% (30%-ное обжатие) в третьем диапазоне температур до толщины примерно 2,5 см. В том смысле, в каком он употребляется здесь, термин "сляб" означает заготовку из стали, имеющую любые размеры.

Для любой из вышеупомянутых сталей, как очевидно для специалистов в данной области техники, стальной сляб предпочтительно повторно нагревают для повышения температуры по существу всего сляба, предпочтительно всего сляба, до требуемой температуры повторного нагрева, например, помещая сляб в печь на некоторый период времени. Конкретную температуру повторного нагрева, которую следует использовать для сталей вышеупомянутых составов, специалист в данной области техники может легко определить либо путем эксперимента, либо путем расчетов с помощью подходящих моделей. Кроме того, температуру печи и время повторного нагрева, необходимое для повышения температуры, по существу, всего сляба, предпочтительно, всего сляба, до требуемой температуры повторного нагрева, специалист в данной области техники может легко определить, обратившись к справочникам промышленных нормативов.

Для любой из вышеупомянутых сталей, как очевидно для специалистов в данной области техники, температура, которая определяет границу между диапазоном рекристаллизации и диапазоном, в котором нет рекристаллизации, т.е. температура Тнр зависит от химического состава стали, более конкретно от температуры повторного нагрева перед прокаткой, концентрации углерода, концентрацией ниобия и степени обжатия, получаемой на проходах прокатки. Специалисты в данной области техники определяют эту температуру для каждого состава стали либо путем эксперимента, либо путем расчета моделей. Точно также упоминаемые здесь температуры Ac1, Ar1, Аr3 и Мн фазового превращения могут быть определены специалистами в данной области техники для каждой стали либо путем эксперимента, либо путем расчета моделей.