Усовершенствованный способ сжижения природного газа - RU2205337C2

Код документа: RU2205337C2

Чертежи

Описание

Это изобретение относится к способу сжижения природного газа, в частности к способу производства сжиженного природного газа под давлением (СПГД).

Природный газ в последние годы начали широко использовать из-за его качеств чистого сгорания и удобства. Многие источники природного газа расположены в отдаленных областях, на огромных расстояниях от любых рынков сбыта газа. В некоторых случаях для транспортировки добытого природного газа к рынку сбыта используют трубопровод. Когда транспортировка по трубопроводу невозможна, добытый природный газ обычно перерабатывают в сжиженный природный газ (который называется СПГ) для доставки к рынку.

Одной из отличительных черт станции СПГ является тот факт, что станция требует большого объема капитальных затрат. Для сжижения природного газа обычно используется весьма дорогостоящее оборудование. Станция сжижения состоит из нескольких основных систем, включая аппаратуру очистки, предназначенную для удаления примесей, аппаратуру сжижения, охлаждения, энергетическую аппаратуру, аппаратуру хранения и загрузки на судно. Хотя стоимость станции СПГ может очень сильно зависеть от местоположения станции, типичный проект общепринятого СПГ может стоить от 5 до 10 млрд. долларов США, включая стоимость подготовки месторождения. Системы охлаждения, применяемые на станции, могут составлять до 30 процентов стоимости.

При разработке станции СПГ следует исходить из трех наиболее важных соображений: 1) выбор цикла сжижения, 2) материалы, используемые для изготовления емкостей, трубопроводов и другого оборудования и 3) этапы процесса преобразования подаваемого потока природного газа в СПГ.

Высокая стоимость систем охлаждения, применяемых на станции СПГ, объясняется тем, что для сжижения природного газа требуется весьма сильное охлаждение. Обычный поток природного газа поступает на станцию СПГ под давлением примерно от 4830 кПа (700 фн-с/кв. д абс (абсолютное давление в фунтах на квадратный дюйм)) до 7600 кПа (1100 фн-с/кв. д абс) и при температуре примерно от 20oС (68oF) до 40oС (104oF). Природный газ, состоящий, главным образом, из метана, невозможно сжижить путем простого увеличения давления, как в случае более тяжелых углеводородов, используемых в энергетических целях. Критическая температура метана равна -82.5oС (-116.5oF). Это значит, что метан можно сжижать только при более низкой температуре, независимо от прилагаемого давления. Поскольку природный газ является смесью газов, он сжижается в некотором диапазоне температур. Критическая температура природного газа находится примерно между -85oС (-121oF) и -62oС (-60oF). Обычно сжижение природного газа различного состава производят при атмосферном давлении в диапазоне температур примерно между -165oС (-265oF) и -155oС (-247oF). Поскольку охлаждающее оборудование составляет значительную часть стоимости аппаратуры СПГ, для снижения стоимости охлаждения предпринимаются значительные усилия.

Хотя существует множество циклов охлаждения, которые можно использовать для сжижения природного газа, в настоящее время на станциях СПГ наиболее общепринятыми являются три типа циклов: 1) "каскадный цикл", в котором используется совокупность однокомпонентных хладагентов в теплообменниках, установленных один за другим, с целью снижения температуры газа до температуры сжижения, 2) "цикл многокомпонентного охлаждения", в котором используется многокомпонентный хладагент в теплообменниках особой конструкции, и 3) "расширительный цикл", в котором газ расширяется с понижением давления от высокого к низкому при соответствующем снижении температуры. В большинстве циклов сжижения природного газа используются варианты или сочетания этих трех основных типов.

В основе работы расширительной системы лежит тот принцип, что газ можно сжать до избранного давления, охладить, а затем позволить ему расширяться через расширительную турбину, чтобы, таким образом, газ совершал работу, и температура газа снижалась. Такое расширение дает возможность сжижить часть газа. Затем низкотемпературный газ подают в теплообменник с целью сжижения подаваемого газа. Мощность, получаемую при расширении, обычно используют для частичного возмещения основной мощности, затраченной на сжатие, которое используется в цикле охлаждения. Примеры расширительных процессов для производства СПГ рассмотрены в патентах США 3724226; 4456459; 4698081 и WO 97/13109.

Материалы, используемые в общепринятых станциях СПГ, также вносят свой вклад в стоимость станции. Емкости, трубы и другое оборудование, используемое в станциях СПГ, обычно производят, хотя бы частично, из алюминия, нержавеющей стали или стали с высоким содержанием никеля, чтобы обеспечить необходимые предел прочности и вязкость на излом при низких температурах.

В общепринятых станциях СПГ вода, двуокись углерода, соединения серы, например сероводород, и другие кислотные газы, п-пентан и более тяжелые углеводороды, включая бензол, подлежат практически полному удалению из обработки природного газа до уровня частей на миллион (ч/млн). Некоторые из этих соединений замерзают, создавая проблемы закупорки оборудования процесса. Другие соединения, например соединения серы, обычно удаляются, чтобы удовлетворять продажным спецификациям. В общепринятой станции СПГ для удаления двуокиси углерода и кислотных газов требуется оборудование очистки газа. Оборудование очистки газов обычно использует восстановительный процесс химического и/или физического растворителя и требует значительных капитальных затрат. Кроме того, высоки эксплуатационные расходы. Для удаления водяных паров требуются сушилки с сухой прослойкой, например молекулярные фильтры. Для удаления углеводородов, которые нередко создают проблемы закупорки, обычно используются газопромывочная колонна и фракционирующее оборудование. В общепринятой станции СПГ также удаляют ртуть, поскольку она может вызывать отказы оборудования, выполненного из алюминия. Кроме того, после очистки удаляют большую часть азота, который может присутствовать в природном газе, поскольку азот при транспортировке общепринятого СПГ не останется в жидкой фазе, а наличие паров азота в емкостях с СПГ в пункте доставки весьма нежелательно.

Промышленность испытывает постоянную необходимость в усовершенствованном процессе сжижения природного газа, который минимизировал бы количество необходимого оборудования очистки.

Изобретение относится к усовершенствованному процессу сжижения подаваемого потока газа, богатого метаном. Подаваемый поток газа имеет давление, превышающее примерно 3100 кПа (450 фн-с/кв.д абс). Если давление слишком низкое, газ можно сначала сжать. Газ сжижается путем расширения под давлением с применением надлежащего средства расширения для создания жидкого продукта, температура которого превышает примерно -112oС (-170oF), а давление достаточно, чтобы температура жидкого продукта соответствовала точке начала кипения или более низкой температуре. Перед расширением газ предпочтительно охлаждать рециркулирующим паром, который, пройдя через средство расширения, не превратился в жидкость. Фазовый сепаратор отделяет жидкий продукт от газов, не сжиженных средством расширения. Жидкий продукт, выходящий из фазового сепаратора, направляют на хранение или транспортировку при температуре, превышающей примерно -112oС (-170oF).

Согласно другому варианту реализации изобретения, если подаваемый газ содержит компоненты более тяжелые, чем метан, основная часть более тяжелых углеводородов удаляется при помощи процесса фракционирования до того, как будет произведено сжижение путем расширения под давлением.

Согласно еще одному варианту реализации испаренный газ, образовавшийся в результате испарения сжиженного природного газа, можно добавлять к подаваемому газу для сжижения путем расширения под давлением с целью производства сжиженного природного газа под давлением (СПГД).

Процесс, отвечающий настоящему изобретению, можно использовать как для первоначального сжижения природного газа на источнике подачи для хранения или транспортировки, так и для повторного сжижения паров природного газа, образовавшихся в ходе хранения и загрузки на судно. Соответственно, цель этого изобретения состоит в том, чтобы предоставить усовершенствованную систему сжижения для сжижения или повторного сжижения природного газа. Другая цель изобретения состоит в том, чтобы предоставить усовершенствованную систему сжижения, в которой требуется значительно меньшая мощность сжатия, чем в системах, отвечающих уровню техники. Еще одна цель изобретения в том, чтобы предоставить усовершенствованный процесс сжижения, экономичный и эффективный в эксплуатации. Охлаждение до очень низких температур, характерное для общепринятого процесса СПГ, является весьма дорогостоящим в сравнении с относительно умеренным охлаждением, необходимым при производстве СПГД, в соответствии с осуществлением настоящего изобретения.

Настоящее изобретение и его достоинства можно лучше понять со ссылкой на нижеследующее подробное описание и прилагаемые фигуры, которые являются схематическими диаграммами потоков, отвечающими иллюстративным вариантам реализации этого изобретения.

Фиг. 1 является схематической диаграммой потоков, отвечающей одному варианту реализации этого изобретения и иллюстрирующей производство СПГД.

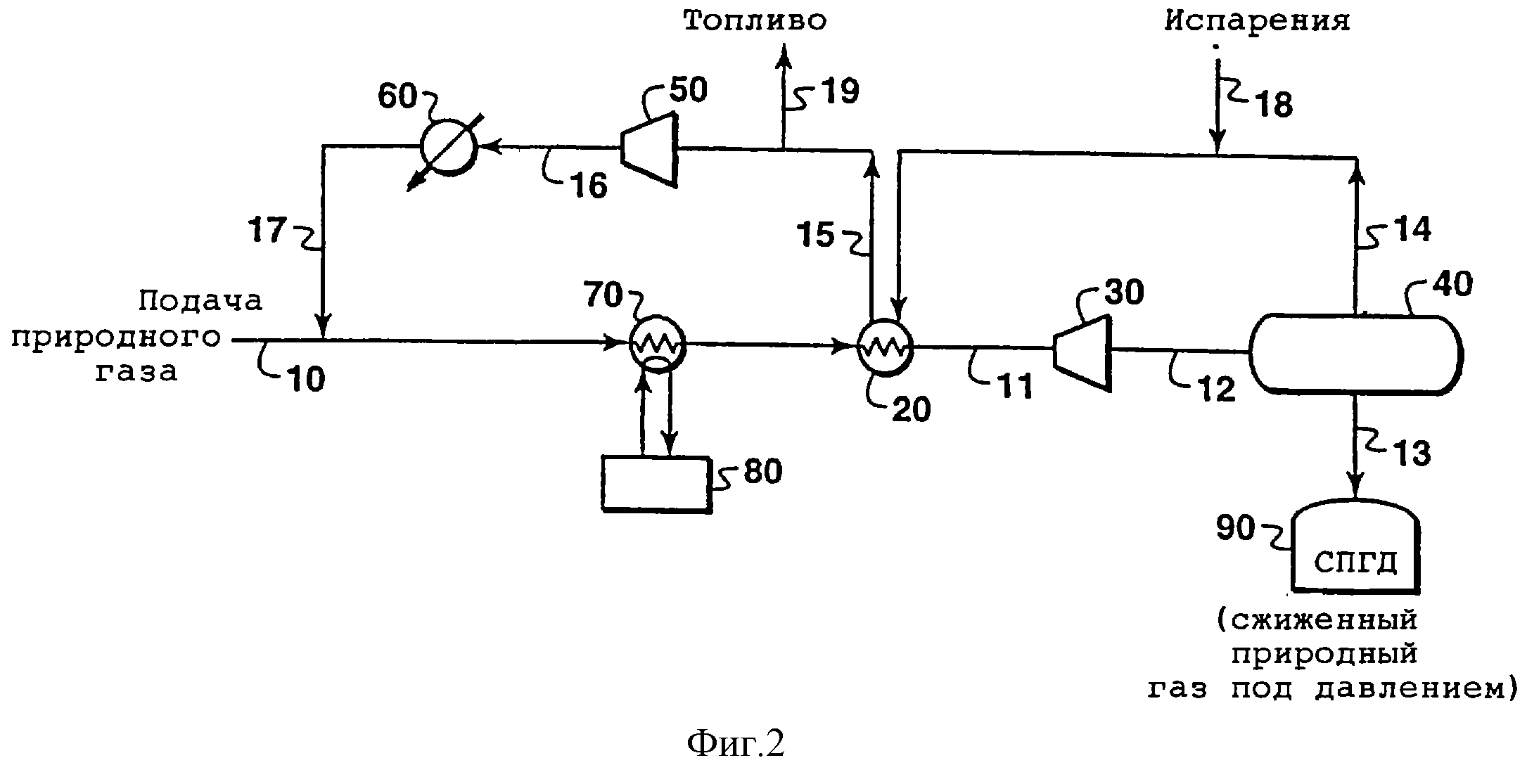

Фиг. 2 является схематической диаграммой потоков, отвечающей второму варианту реализации этого изобретения, согласно которому природный газ предварительно охлаждается с помощью системы охлаждения с замкнутым циклом до того, как осуществляется сжижение природного газа посредством расширения под давлением.

Фиг. 3 является схематической диаграммой потоков, отвечающей третьему варианту реализации этого изобретения, согласно которому подаваемый природный газ фракционируется перед сжижением в СПГД.

Фиг. 4 является схематической диаграммой потоков, отвечающей четвертому варианту реализации этого изобретения, которая представляет процесс, аналогичный процессу, изображенному на фиг.3, в котором для производства СПГД используются система охлаждения с замкнутым циклом и расширение под давлением.

Схематические диаграммы потоков, изображенные на фигурах, представляют различные варианты осуществления процесса, отвечающего этому изобретению. Эти фигуры не предназначены для исключения из объема изобретения других вариантов реализации, которые являются результатом нормальных и ожидаемых модификаций этих конкретных вариантов реализации. Различные необходимые подсистемы, как то: насосы, клапаны, смесители потоков, системы управления и датчики, исключены из фигур в целях упрощения и ясности объяснения.

Настоящее изобретение представляет собой усовершенствованный процесс сжижения природного газа путем расширения под давлением для производства жидкого продукта с высоким содержанием метана, температура которого выше примерно -112oС (-170oF), а давление достаточно для того, чтобы жидкий продукт находился в точке начала кипения или ниже. Этот продукт с высоким содержанием метана именуется в этом описании сжиженным природным газом под давлением (СПГД). Термин "точка начала кипения" соответствует температуре и давлению, при которых жидкость начинает превращаться в газ. Например, если некоторый объем СПГД поддерживать при постоянном давлении и при этом увеличивать его температуру, то температура, при которой в СПГД начнут образовываться пузырьки газа, будет точкой начала кипения. Аналогично, если некоторый объем СПГД поддерживать при постоянной температуре и при этом снижать давление, то давление, при котором начнет выделяться газ, определяет точку начала кипения. В точке начала кипения смесь является насыщенной жидкостью.

В процессе сжижения газа, отвечающему настоящему изобретению, для сжижения природного газа требуется меньшая мощность, чем в

процессах, используемых ранее, и оборудование, используемое в процессе, отвечающем этому изобретению, можно делать из менее дорогостоящих материалов. Напротив, для осуществления процессов, отвечающих

уровню техники, в которых СПГ вырабатывается при атмосферном давлении и весьма низких температурах, например -160oС (-256oF), для безопасной эксплуатации необходимо оборудование,

сделанное из дорогостоящих материалов,

Энергия, необходимая для сжижения природного газа при осуществлении этого изобретения, значительно ниже по сравнению с той энергией, которую потребляет

общепринятая станция СПГ. Снижение потребности в энергии охлаждения, необходимой для процесса, отвечающего настоящему изобретению, приводит к значительному снижению капитальных затрат,

пропорциональному снижению эксплуатационных расходов и повышению эффективности и надежности, что дает значительную экономию при производстве сжиженного природного газа.

При рабочих давлениях и температурах, предусмотренных настоящим изобретением, трубы и аппаратура, используемые в самых холодных рабочих областях, могут быть изготовлены из стали с весовым содержанием никеля 31/2%, в то время как для того же оборудования в общепринятом процессе СПГ обычно требуется более дорогая сталь с 9%-ным весовым содержанием никеля, либо алюминий. Это обеспечивает еще одно существенное снижение стоимости процесса, отвечающего настоящему изобретению, по сравнению с процессами СПГ, отвечающими уровню техники.

Первое, что нужно учитывать при криогенной обработке природного газа, это примеси. Исходное сырье для процесса, отвечающего этому изобретению, а именно подаваемый сырой природный газ может представлять собой природный газ, полученный из скважины сырой нефти (попутный газ) или газовой скважины (непопутный газ). Состав природного газа может быть самым разным. В данном случае предполагается, что главным компонентом потока природного газа является метан (C1). Обычно природный газ содержит также этан (С2), высшие углеводороды (С3+) и незначительные количества таких примесей, как вода, двуокись углерода, сероводород, азот, бутан, углеводороды, содержащие шесть и более атомов углерода, грязь, сульфид железа, парафин и сырую нефть. Растворимость этих примесей зависит от температуры, давления и состава. При криогенных температурах СО2, вода и другие примеси могут образовывать частицы твердого вещества, которые будут закупоривать каналы криогенных теплообменников. Этих потенциальных трудностей можно избежать путем удаления подобных примесей, если исходя из диаграммы температура-давление для соответствующего вещества в чистом виде вытекает, что при данных условиях его состояние будет находиться в границах твердой фазы. В нижеследующем описании изобретения предполагается, что поток природного газа был надлежащим образом очищен с целью удаления сульфидов и двуокиси углерода и просушен с целью удаления воды с использованием общепринятых и широко известных процессов для получения "чистого, сухого" потока природного газа. Если поток природного газа содержит тяжелые углеводороды, которые могут вымерзать в ходе сжижения, или если в составе СПГД нежелательно иметь тяжелые углеводороды, тяжелые углеводороды можно удалить с помощью процесса фракционирования до производства СПГД, которое более подробно описано ниже.

Одно достоинство настоящего изобретения состоит в том, что при более высоких рабочих температурах в составе природного газа допустимы более высокие уровни концентрации замерзающих компонентов, чем в общепринятом процессе СПГ. Например, на общепринятой станции СПГ, которая производит СПГ при -160o С (-256oF), во избежание проблем замерзания содержание СО2 должно быть ниже примерно 50 ч/млн. Напротив, при поддержании температур процесса выше примерно -112oС (-170oF), природный газ может содержать СО2 на уровне около 1.4 мол. % СО2 при температуре -112oС (-170oF) и около 4.2% при -95oС (-139oF), и при этом процесс сжижения, отвечающий настоящему изобретению, не сталкивается с проблемой замерзания.

Кроме того, при наличии в природном газе умеренного количества азота процесс, отвечающий настоящему изобретению, не предполагает удаление азота, поскольку при рабочих давлениях и температурах, отвечающих настоящему изобретению, азот будет оставаться в жидкой фазе совместно со сжиженными углеводородами. Возможность ограниченного применения, а в некоторых случаях, когда позволяет состав природного газа, и исключения оборудования, необходимого для очистки газа и устранения азота, дает существенные технические и экономические преимущества. Эти и другие достоинства изобретения можно лучше понять со ссылкой на фигуры.

Согласно фиг.1 подаваемый поток 10 природного газа подвергается процессу сжижения при давлении, предпочтительно превышающем около 3100 кПа (450 фн-с/кв. д абс) и более предпочтительно превышающем около 4827 кПа (700 фн-с/кв. д абс), и предпочтительно при температурах ниже около 40oС (104oF); однако при желании можно использовать другие давления и температуры, и, соответственно, специалисты в данной области, изучив основополагающие идеи этого изобретения, могут надлежащим образом модифицировать систему. Если газовый поток 10 находится под давлением, меньшим примерно 3102 кПа (450 фн-с/кв. д абс), его можно сжать подходящим средством сжатия (не показано), которое может заключать в себе один или несколько компрессоров.

Подаваемый поток 10, находящийся под давлением, охлаждается посредством одного или нескольких теплообменников 20. Затем охлажденный подаваемый поток 11 расширяется с помощью хотя бы одного подходящего средства расширения 30. Расширитель может представлять собой турборасширитель промышленного типа, на валу которого могут находиться соответствующие компрессоры, насосы или генераторы, позволяющие преобразовывать работу, извлекаемую из расширителя, в полезную механическую и/или электрическую энергию, тем самым обеспечивая существенную экономию энергии в целом по системе.

Средство расширения 30 сжижает, по крайней мере, часть потока 11 природного газа, производя поток 12. Поток 12 поступает в общепринятый фазовый сепаратор 40, который производит поток 13 жидкого продукта, который представляет собой СПГД, температура которого выше примерно -112oС (-170oF), а давление достаточно, чтобы жидкий продукт находился в точке начала кипения или ниже. СПГД поступает в надлежащее средство хранения или транспортировки 90 (например, трубопровод, стационарный резервуар для хранения, или транспортное средство, например танкер, автоцистерну или железнодорожную цистерну), где поддерживается его температура, превышающая примерно -112oС (-170oF). Чтобы жидкий продукт оставался в жидкой фазе, температура должна быть ниже критической температуры продукта, которая обычно не превышает -62oС (-80oF). Сепаратор 40 производит также верхний паровой поток 14, который проходит через теплообменник 20, где паровой поток 14 охлаждает подаваемый поток 10. Затем один или несколько компрессоров сжимают паровой поток 15. На фиг. 1 изображен преимущественный вариант использования одного компрессора 50 для повторного сжатия рециркулирующего пара приблизительно до давления входящего подаваемого потока 10. Однако при реализации этого изобретения можно использовать дополнительные компрессоры. Сжатый газовый поток 16 охлаждается в теплообменнике 60 с целью восстановления тепловых величин для использования где-либо еще, или подобное охлаждение может выполняться с использованием воздуха или воды. По выходе из теплообменника 60 охлажденный паровой поток 17 объединяется с подаваемым потоком 10 для рециркуляции. Согласно этому варианту реализации для сжижения подаваемого потока не требуется система охлаждения с замкнутым циклом.

При хранении и транспортировке сжиженного природного газа, как и при прочих манипуляциях, может возникать значительное количество "испарений", т. е. пара, который появляется в результате испарения сжиженного природного газа. Это изобретение особенно пригодно для сжижения испарений, порождаемых СПГД. Согласно фиг.1 испарения можно вводить в процесс сжижения через линию 18 для объединения с паровым потоком 14, который рециркулирует согласно описанному выше. Давление испаренного пара предпочтительно должно быть равным или близким к давлению газового потока 14. Если испарения находятся под давлением более низким, чем давление потока 14, испарения сжимаются с помощью общепринятого средства сжатия (не показано на фиг.1).

Незначительную часть парового потока 15 можно при желании выводить из процесса в качестве топлива (поток 19) для производства части мощности, необходимой для приведение в действие компрессоров и насосов в процессе сжижения. Хотя эту незначительную часть можно извлекать из процесса в любой точке после выхода сепаратора 40, топливо предпочтительно выводить из процесса после того, как оно нагреется в теплообменнике 20.

На фиг.2 изображен другой вариант реализации процесса, отвечающего настоящему изобретению, и в этом варианте реализации детали, обозначенные теми же цифрами, что и на фиг.1, выполняют в процессе те же самые функции. Однако специалистам в данной области ясно, что в зависимости от варианта реализации оборудование процесса может иметь те или иные габариты и производительность, соответствующие различным расходам текучей среды, температурам и составам. Вариант реализации, изображенный на фиг.2, аналогичен варианту реализации, описанному со ссылкой на фиг.1, за исключением того, что в данном случае для дополнительного охлаждения подаваемого потока 10 предусмотрен теплообменник 70. Согласно этому варианту реализации, представленному на фиг.2, рециркулирующий поток 14 уменьшается, в результате чего требуется меньшая мощность по сравнению с вариантом реализации, представленном на фиг.1. Охлаждение в теплообменнике 70 осуществляется за счет общепринятой системы охлаждения 80 с замкнутым циклом.

На фиг. 3 изображен еще один вариант реализации настоящего изобретения. Этот вариант реализации включает в себя систему для удаления тяжелых углеводородов и конструкцию разветвления потока газа, находящегося под давлением, непосредственно перед конечными ступенями сжижения. Эта конструкция разветвления потока позволяет снижать общую потребность в мощности по сравнению с вариантом реализации, изображенным на фиг.2, за счет эффективного использования главного теплообменника сжижения 142. Конструкция разветвления потока также позволяет осуществлять более гибкое оперативное управление при изменении количества испарений газа, возникающих в операциях загрузки и выгрузки СПГ или СПГД. Согласно фиг.3 подаваемый поток 100 поступает в сепаратор 130, где поток разделяется на два отдельных потока: паровой поток 101 и жидкостный поток 102. Хотя это не показано на фиг.3, до подачи в сепаратор 130 подаваемый поток 100 можно охлаждать при помощи любой подходящей системы охлаждения. Жидкостный поток 102 поступает в общепринятый деметанизатор 131. Паровой поток 101 пропускают через два или более компрессоров и охладителей для повышения давления парового потока 101 от давления подаваемого газа до примерно 10343 КПа (1500 фн-с/кв. д абс). На фиг.3 изображена цепочка двух компрессоров 132 и 133, предназначенных для сжатия газа, и общепринятых теплообменников 134, 135, предназначенных для охлаждения сжатого газа после каждой ступени сжатия. По выходе из теплообменника 135 паровой поток 101 поступает во вторичный испаритель 136, где получает дополнительное охлаждение за счет жидкости, полученной в деметанизаторе 131. Из вторичного испарителя 136 охлажденный поток 101 поступает в общепринятый фазовый сепаратор 137. Паровой поток 103 из сепаратора 137 расширяется посредством общепринятого турборасширителя 138, благодаря чему снижается давление газового потока перед тем, как он поступит в верхний отсек деметанизатора 131. Турборасширитель 138 предпочтительно обеспечивает, по крайней мере, часть мощности, необходимой для приведения в действие компрессора 132. Жидкости из сепаратора 137 проходят по линии 104 в средний отсек деметанизатора 131.

Попав в метаноотгонную колонну 131, жидкость стекает вниз под действием силы тяжести. В процессе перемещения эта жидкость вступает во взаимодействие с восходящими парами, которые извлекают из нее метан, и он продвигается вверх. В результате такого извлечения образуется жидкий продукт с существенно более низким содержанием метана, и этот жидкий продукт выводится из нижней секции метаноотгонной колонны 131 в качестве потока 105.

Верхний паровой поток 106, выходящий из метаноотгонной колонны, поступает в теплообменник 139. После нагрева в теплообменнике 139 можно при необходимости извлекать первую часть (поток 108) нагретого парового потока (поток 107) для использования в качестве топлива для станции сжижения газа. После этого вторая часть потока 107 проходит через цепочку компрессоров 140 и 141 и теплообменников 142 и 143 для повышения давления парового потока и его охлаждения после каждой ступени сжатия. Число ступеней сжатия предпочтительно должно составлять от двух до четырех. Часть потока, выходящего из теплообменника 142, извлекают и подают в качестве потока 110 на теплообменник 139, где холодный поток 110 дополнительно охлаждается. Оптимальная доля потока 109, ответвленная в качестве потока 110, зависит от температуры, давления и состава потока 109. Эту оптимизацию может выполнить специалист в данной области на основании изложенных здесь идей. По выходе из теплообменника 139 поток 110 поступает в средство расширения, например турборасширитель 144, который, по крайней мере, частично сжижает поток 110, производя поток 111. Затем поток 111 поступает в общепринятый фазовый сепаратор 145. Фазовый сепаратор 145 производит СПГД (поток 121), температура которого превышает примерно -112oС (-170oF), а давление достаточно для того, чтобы жидкий продукт находился в точке начала кипения или ниже. СПГД поступает в соответствующее средство хранения 153, в котором СПГД хранится при температуре выше -112oС (-170oF). Сепаратор 145 также производит поток 115 паров газа под давлением, который объединяется с потоком 106 для рециркуляции.

Поток 112, который представляет собой охлажденный поток, выходящий из теплообменника 143, поступает в соответствующее средство расширения, например турборасширитель 146, в котором происходит снижение давления и дальнейшее охлаждение потока 112. Турборасширитель 146, по крайней мере, частично сжижает поток 112 природного газа. По выходе из турборасширителя 146 частично сжиженный поток поступает в фазовый сепаратор 147 для образования жидкостного потока 113 и парового потока 114. Паровой поток 114 переносится обратно и объединяется с верхним паровым потоком 106 деметанизатора для рециркуляции. Жидкостный поток 113, выходящий из сепаратора 147, объединяется с потоком 111.

Жидкостный поток 105, выходящий из деметанизатора 131, поступает на общепринятый стабилизатор конденсата 150, который производит верхний поток 116 с высоким содержанием этана и других легких углеводородов, главным образом метана. Верхний паровой поток 116 проходит через теплообменник 151, который охлаждает верхний пар 116. После этого часть потока 116 возвращается в стабилизатор конденсата 150 в качестве обратного потока 117. Оставшаяся часть потока 116 проходит через компрессор 152, который увеличивает давление потока 116 приблизительно до давления потока 107. После сжатия верхний пар 116 охлаждается, и охлажденный газ (поток 118) смешивается с потоком 107. Жидкость, выходящая из нижнего отсека стабилизатора конденсата 150, доступна в качестве конденсатного продукта (поток 119).

Процесс, отвечающий этому изобретению, как показано на фиг.3, допускает при необходимости повторное сжижение испарений. Испарения можно вводить в процесс, изображенный на фиг.3, через линию 120, которая объединяется с верхним паровым потоком 106.

Согласно фиг.4 подаваемый поток 201 поступает в сепаратор 230, где поток разделяется на два отдельных потока: паровой поток 202 и жидкостный поток 203. Этот вариант реализации иллюстрирует применение внешнего цикла охлаждения для минимизации потребляемой мощности и габаритов оборудования процесса, а также применение фракционирующей цепочки для обеспечения подпитки цикла охлаждения хладагентом. Жидкостный поток 203 поступает в метаноотгонную колонну 231. Паровой поток 202 сжимается посредством одной или нескольких ступеней сжатия, предпочтительно двух ступеней. Для простоты на фиг. 4 изображен только один компрессор 232. После каждой ступени сжатия сжатый пар предпочтительно охлаждать с помощью общепринятого воздушного или водяного охладителя, например охладителя 234. Газовый поток 202 по выходе из охладителя 234 охлаждается вторичным испарителем 235, через который протекает деметанизированная жидкость из метаноотгонной колонны 231. По выходе из вторичного испарителя 235 охлажденный поток 202 дополнительно охлаждается в теплообменниках 236 и 237, которые охлаждаются общепринятой системой охлаждения 238 с замкнутым циклом, в которой в качестве хладагента предпочтительно использовать пропан. По выходе из теплообменников 236 и 237 охлажденный природный газ вновь разделяется в общепринятом фазовом сепараторе 238. Паровой поток 204 из сепаратора 238 расширяется посредством турборасширителя 239, из-за чего давление газового потока снижается перед тем, как он поступит в верхний отсек деметанизатора 231. Предпочтительно, чтобы турборасширитель 239 снабжал мощностью компрессор 232. Жидкости из сепаратора 238 по линии 205 поступают в средний отсек деметанизатора 231.

Верхний паровой поток 207, выходящий из деметанизатора 231, поступает в теплообменник 240. Часть потока 208, который выходит из теплообменника 240, можно при необходимости извлекать (поток 209) для использования в качестве топлива для станции сжижения газа. Оставшаяся часть потока 208 сжимается с помощью одного или нескольких компрессоров 241 до давления, значение которого предпочтительно заключено примерно между 5516 кПа (800 фн-с/кв. д абс) и 13790 кПа (2000 фн-с/кв. д абс). Затем сжатый газ пропускают через цепочку теплообменников 242, 243 и 244 для охлаждения газа с целью образования потока 210. Предпочтительно, чтобы теплообменник 242 охлаждался воздухом или водой. Предпочтительно, чтобы теплообменники 243 и 244 охлаждались системой охлаждения 238 - той же системой, что используется для охлаждения теплообменников 236 и 237. Часть потока 210 поступает в качестве потока 211 в теплообменник 240, обеспечивая рабочий цикл охлаждения для дальнейшего охлаждения парового потока 211. Поток 211 по выходе из теплообменника 240 поступает в средство расширения, например турборасширитель 245, который, по крайней мере, частично сжижает поток 211, производя поток 212. Поток 212 поступает затем в общепринятый фазовый сепаратор 246.

Часть потока 210, оставшаяся после извлечения потока 211, поступает в соответствующее средство расширения, например турборасширитель 248, с целью снижения давления газа и дальнейшего охлаждения газового потока. Турборасширитель 248 создает поток 213, который хотя бы частично представляет собой сжиженный природный газ. Поток 213 поступает в общепринятый фазовый сепаратор 249 с целью создания жидкостного потока 214 и парового потока 215. Поток 215 рециркулирует, объединяясь с верхним паровым потоком 207 деметанизатора. Жидкостный поток 214 объединяется с потоком 212 и поступает в сепаратор 246, который разделяет газ на паровой поток 216 и жидкостный поток 217. Паровой поток 216, как и паровой поток 215, объединяется с верхним потоком 207 деметанизатора для рециркуляции. Жидкостный поток 217 представляет собой СПГД, температура которого превышает примерно -112oС (-170oF), а давление достаточно для того, чтобы жидкость находилась в точке начала кипения или ниже, и СПГД поступает в резервуар хранения 258, где хранится при температуре, превышающей -112oС (-170oF).

Жидкостный поток 206, выходящий из деметанизатора 231, проходит через фракционирующую систему, заключающую в себе ряд фракционирующих колонн 250, 251 и 252. Фракционирующая колонна 250 представляет собой общепринятый деэтанизатор, который производит верхний поток с высоким содержанием этана и других легких углеводородов, главным образом метана. Верхний паровой поток 218 проходит через теплообменник 253 для нагрева топливного потока 209. Пройдя через теплообменник 253, паровой поток 218 поступает в общепринятый фазовый сепаратор 254, который производит паровой поток 220 и жидкостный поток 221. Жидкостный поток 221 возвращается в этаноотгонную колонну 250 в качестве обратного потока. Паровой поток 220 объединяется с потоком 208.

Жидкости, выходящие из нижнего отсека деэтанизатора 250, охлаждаются в теплообменнике 257 и поступают в депропанизатор 251. Верхний паровой поток из депропанизатора 251 характеризуется высоким содержанием пропана и может при необходимости использоваться в качестве пропана для системы охлаждения 238. Жидкости, выходящие из нижнего отсека депропанизатора 251, поступают в дебутанизатор 252. Жидкости, выходящие из нижнего отсека дебутанизатора, извлекаются из процесса в качестве жидкого конденсата (поток 222). По крайней мере, часть верхнего пара из дебутанизатора 252 поступает по линии 223 в теплообменник 255 с целью охлаждения парового потока. Затем этот паровой поток 223 проходит через компрессор 256 с целью увеличения давления потока 223 приблизительно до давления потока 208. По выходе из компрессора 256 сжатый поток объединяется с потоком 220.

Испарения можно при необходимости вводить в процесс, отвечающий настоящему изобретению, через линию 224, которая объединяется с верхним паровым потоком 207.

Пример

Для иллюстрации вариантов реализации, представленных на фигурах, был смоделирован баланс массы и энергии, результаты которого выражены в таблицах 1-5.

Данные, представленные в таблицах, приведены для пояснения вариантов реализации, изображенных на фигурах, но это не означает, что изобретение обязательно ограничивается ими. Температуры и расходы,

представленные в таблицах, не следует рассматривать как ограничения, налагаемые на изобретение, которое может иметь много вариантов в отношении температур и расходов в соответствии с изложенными

идеями.

Данные были получены с помощью коммерчески доступной программы моделирования процесса, именуемой HYSYSтм, однако для получения данных можно использовать и другие коммерчески доступные программы моделирования процесса, включая, например, HYSIMтм, PROIIтм и ASPEN PLUSтм, которые хорошо известны специалистам в данной области.

Мощность, необходимая для производства СПГД в соответствии с этим изобретением, значительно меньше мощности, необходимой для производства СПГ в условиях, близких к атмосферным, и при температуре -164.5oС (-264oF) с использованием расширительного процесса. Это различие мощностей иллюстрирует сравнение таблицы 2 с таблицей 1. В таблице 2 приведены результаты моделированного баланса массы и энергии с использованием потокового процесса, изображенного на фиг.1, для производства СПГ при давлениях, близких к атмосферному. Результаты, приведенные в таблице 2, основаны на производстве жидкого продукта, находящегося под давлением, близким к атмосферному, значительно сниженному количеству испарений, вводимых в процесс, и необходимости многоступенчатого рециркулярного сжатия (четыре рециркулярных компрессора вместо одного компрессора 50, изображенного на фиг.1). В этих двух моделях полная затраченная мощность, необходимая для производства общепринятого СПГ (данные таблицы 2), более чем вдвое превышает мощность, необходимую для производства СПГД (данные таблицы 1). Усовершенствования процесса СПГ с расширением, например, представленные на фиг.2, могут также усовершенствовать общепринятый процесс СПГ. Однако отношение затраченной мощности для общепринятого СПГ и затраченной мощности для процесса СПГД, отвечающего осуществлению этого изобретения, не претерпевает значительного изменения. Процесс СПГД, отвечающий настоящему изобретению, потребляет примерно вполовину меньшую мощность, чем в общепринятом расширительном процессе для производства СПГ при атмосферном давлении.

Данные, представленные в таблице 3, приведены для пояснения варианта реализации, изображенного на фиг. 2. По сравнению с вариантом реализации, изображенным на фиг. 1, полную затраченную мощность, необходимую согласно варианту реализации, изображенному на фиг. 2, можно снизить с 198359 кВт (266000 л. с.) до 111857 кВт (150000 л.с.) благодаря подключению пропановой системы охлаждения. Специалисты в данной области могли бы дополнительно снизить необходимую мощность путем оптимизации процесса.

Данные, представленные в таблице 4, приведены для пояснения варианта реализации, изображенного на фиг.3. Подаваемый газ согласно фиг.3 или 4 имеет другой состав и находится в условиях, отличных от тех, в которых находится подаваемый газ, согласно фиг.1 и 2.

Данные, представленные в таблице 5, приведены для пояснения варианта реализации, изображенного на фиг.4. Этот процесс вновь демонстрирует преимущество пропановой системы охлаждения, значительно снижающей необходимую затраченную мощность по сравнению с вариантом реализации, изображенным на фиг.3.

Специалисту в данной области, в особенности тому, кто воспользуется идеями этого патента, будут очевидны многочисленные модификации и варианты конкретных процессов, рассмотренных выше. Например, в соответствии с настоящим изобретением можно использовать различные температуры и давления в зависимости от общей конструкции системы и состава подаваемого газа. Кроме того, цепочку охлаждения подаваемого газа можно приспосабливать или перестраивать в зависимости от общих требований к конструкции, чтобы отвечать требованиям оптимального и эффективного теплообмена. Как обсуждалось выше, конкретные рассмотренные варианты реализации и примеры не следует использовать для ограничения объема, который должен определяться нижеприведенной формулой изобретения и ее эквивалентами.

Реферат

Изобретение относится к способу сжижения газового потока с высоким содержанием метана, давление которого превышает примерно 3103 кПа. Для образования газовой фазы и жидкого продукта исходный газовый поток расширяют до более низкого давления, достаточного для того, чтобы жидкий продукт находился в точке начала кипения или ниже. При этом температура потока превышает примерно -112oС (-170oF). После расширения газовая фаза и жидкий продукт разделяются в соответствующем сепараторе, и жидкий продукт вводится в емкость для хранения при температуре, превышающей примерно -112oС (-170oF). Использование изобретения позволит создать систему сжижения или повторного сжижения природного газа со сниженным энергопотреблением. 3 с. и 19 з.п. ф-лы, 5 табл., 4 ил.

Формула

20.06.1997 по пп. 1-22.

Комментарии