Способ охлаждения многокомпонентным хладагентом для сжижения природного газа - RU2195611C2

Код документа: RU2195611C2

Чертежи

Описание

Это изобретение относится к способу сжижения природного газа и, более конкретно, относится к способу производства сжиженного природного газа под давлением (СПГПД).

Предпосылки изобретения

Благодаря качествам, относящимся к чистоте горения и удобству

применения, природный газ в последние годы стал широко использоваться. Многие источники природного газа расположены в удаленных районах, на больших расстояниях от каких-либо коммерческих рынков газа.

Иногда трубопровод доступен для транспортировки добытого природного газа к коммерческому рынку. Когда транспортировка по трубопроводу невозможна, добытый природный газ часто перерабатывается в

сжиженный природный газ (называемый "СПГ") для транспортировки на рынок.

Одним из основных признаков станции для сжижения природного газа являются большие инвестиционные капиталовложения, необходимые для создания станции. Оборудование, используемое для сжижения природного газа, в целом, является довольно дорогим. Станция для сжижения газа основана на нескольких базовых системах, включающих оборудование для очистки газа для удаления примесей, сжижения, охлаждения, энергетическое оборудование и сооружения для хранения и погрузки на транспортные средства. Хотя стоимость станции для сжижения природного газа широко колеблется в зависимости от местоположения станции, типичный обычный проект по сжижению природного газа может стоить от 5 до 10 миллиардов долларов США, включая расходы на разработку месторождения. Холодильные системы станции могут оцениваться в сумму, составляющую до 30% расходов.

При разработке станции для сжижения природного газа учитывают три наиболее важных обстоятельства: (1) выбор цикла сжижения, (2) материалы, используемые для контейнеров, трубопроводов и другого оборудования, и (3) этапы способа преобразования подаваемого потока природного газа в сжиженный природный газ.

Холодильные системы для сжижения природного газа являются дорогими в связи с тем, что для сжижения природного газа необходимо очень сильное охлаждение. Обычный поток природного газа поступает в установку для сжижения природного газа под давлением от около 4830 кПа до около 7600 кПа и с температурами от около 20oС до около 40oС. Природный газ, которым преимущественно является метан, не может быть сжижен простым повышением давления, как в случае с более тяжелыми углеводородами, используемыми в энергетической области. Критическая температура метана составляет -82,5oС. Это означает, что метан может быть сжижен только при температуре, более низкой, независимо от прилагаемого давления. Поскольку природный газ является смесью газов, он сжижается в пределах диапазона температур. Критическая температура природного газа обычно составляет от около -85oС до около -62oС. Как правило, составы природного газа при атмосферном давлении будут сжижаться в температурном диапазоне около -165oС - -155oС. Поскольку холодильное оборудование составляет такую значительную часть затрат на оборудование для сжижения природного газа, большие усилия были приложены для уменьшения затрат на охлаждение.

Большое число циклов охлаждения использовалось для сжижения природного газа, но наиболее широко используемыми сейчас на станциях для сжижения природного газа являются три типа: (1) "каскадный цикл", в котором используется множество однокомпонентных охлаждающих веществ в теплообменниках, расположенных последовательно для уменьшения температуры газа до температуры сжижения, (2) "цикл расширения", в котором газ расширяется от высокого давления до низкого давления с соответствующим уменьшением температуры, и (3) "цикл многокомпонентного охлаждения", в котором используется многокомпонентное охлаждающее вещество в специально сконструированных теплообменниках. В большинстве циклов сжижения природного газа используются вариации или комбинации этих трех базовых типов.

Система со смешанным хладагентом включает циркуляцию многокомпонентного охлаждающего потока, обычно после предварительного охлаждения до приблизительно -35oС при помощи пропана. Обычная многокомпонентная система содержит метан, этан, пропан и, возможно, другие легкие компоненты. Без предварительного охлаждения пропана в многокомпонентный хладагент могут быть включены более тяжелые компоненты, такие как бутаны и пентаны. Природа цикла со смешанным хладагентом такова, что теплообменники, используемые в процессе обработки, должны согласно установившейся практике работать с двухфазным хладагентом. Это требует использования больших специализированных теплообменников. Смешанные хладагенты имеют необходимые характеристики конденсирования в пределах диапазона температур, что обеспечивает применение конструкции теплообменных систем, которая может быть более эффективной с точки зрения термодинамики, чем системы с беспримесным хладагентом. Примеры многокомпонентных способов охлаждения описаны в патентах США 5502972, 5497626, 3763638 и 4586942.

Материалы, используемые на обычных станциях для сжижения природного газа, также влияют на стоимость станции. Контейнеры, трубопроводы и другое оборудование, используемое на станциях для сжижения природного газа, как правило, выполнены, по меньшей мере, частично из алюминия, нержавеющей стали или стали с высоким содержанием никеля для обеспечения необходимой прочности и устойчивости к разрыву при низких температурах.

На обычных станциях для сжижения природного газа вода, углекислый газ, сернистые соединения, такие как сернистый водород и другие кислые газы, n-пентан и более тяжелые углеводороды, включая бензол, должны быть по существу удалены из процесса обработки природного газа до уровней, достигающих частей на миллион. Часть из этих соединений будет замерзать, вызывая проблемы закупоривания в обрабатывающем оборудовании. Другие соединения, которые содержат серу, как правило, удаляются для соответствия коммерческой спецификации. На обычной станции для сжижения природного газа требуется оборудование для очистки газа для удаления углекислого газа и кислых газов. В оборудовании для очистки газа, как правило, используют регенеративный процесс с химическим и/или физическим растворением, и оно требует значительных капиталовложений. Кроме того, эксплуатационные расходы также являются высокими. Дегидраторы с сухим слоем, такие как молекулярные сита, требуются для удаления водяного пара. Колонна для промывки газа и фракционирующее оборудование, как правило, используются для удаления углеводородов, которые вызывают проблемы закупоривания. На обычном предприятии по сжижению природного газа также извлекается ртуть, поскольку она может вызвать повреждения оборудования, выполненного из алюминия. Кроме того, большая часть азота, который может присутствовать в природном газе, удаляется после обработки, поскольку азот не будет оставаться в жидкой фазе при транспортировке обычного сжиженного природного газа, и наличие паров азота в контейнерах со сжиженным природным газом в пункте доставки нежелательно.

В промышленности остается насущной потребность в создании способа сжижения природного газа, в котором сводится к минимуму количество холодильного оборудования и требуемая в процессе обработки мощность.

Краткое описание

изобретения

Настоящее изобретение относится к способу сжижения богатого метаном питающего потока газа. Питающий поток газа имеет давление выше приблизительно 3100 кПа. Если давление является

слишком низким, газ может быть сначала сжат. Газ сжижается охлаждающей системой с многокомпонентным хладагентом для производства жидкого продукта, имеющего температуру выше приблизительно -112oС и давление, достаточное для того, чтобы жидкий продукт был в точке начала кипения или ниже нее, причем такой продукт называется сжиженным природным газом под давлением ("СПГПД"). Перед

сжижением охлаждением многокомпонентным хладагентом, газ, предпочтительно, охлаждается рециркулирующими парами, которые проходят через расширительное средство, без его сжижения. Сжиженный природный

газ под давлением направляется в средство для хранения при температуре выше приблизительно -112oС.

В другом варианте осуществления изобретения, если питающий газ содержит компоненты, которые тяжелее метана, преобладающая часть более тяжелых углеводородов удаляется способом фракционирования перед сжижением посредством охлаждения многокомпонентным хладагентом.

Еще в одном варианте осуществления настоящего изобретения испарения, полученные от испарения сжиженного природного газа, могут добавляться в питающий газ для сжижения путем охлаждения многокомпонентным хладагентом для производства сжиженного природного газа под давлением.

Способ, соответствующий настоящему изобретению, может использоваться как для первичного сжижения природного газа у источника снабжения для хранения и транспортировки, так и для повторного сжижения паров природного газа, выходящих при хранении и погрузке на транспортные средства. Соответственно задачей настоящего изобретения является создание системы сжижения для сжижения или повторного сжижения природного газа. Другой задачей настоящего изобретения является создание системы сжижения, в которой требуется существенно меньшая мощность для сжатия, чем в системах предшествующего уровня техники. Еще одной задачей настоящего изобретения является создание способа сжижения, который является экономичным и эффективным при его осуществлении. Охлаждение до очень низкой температуры согласно обычному способу сжижения природного газа является очень дорогим по сравнению с относительно умеренным охлаждением, необходимым для производства сжиженного природного газа под давлением согласно настоящему изобретению.

Краткое описание чертежей

Настоящее

изобретение и его преимущества будут лучше понятны из следующего подробного описания и прилагаемых чертежей, которые являются блок-схемами вариантов осуществления настоящего изобретения.

Фиг. 1 изображает блок-схему одного варианта осуществления настоящего изобретения, показывающую охлаждающую систему с многокомпонентным хладагентом с замкнутым циклом для производства сжиженного природного газа под давлением.

Фиг. 2 изображает блок-схему второго варианта осуществления настоящего изобретения, в котором природный газ фракционируется перед сжижением для получения сжиженного природного газа под давлением.

Фиг. 3 изображает блок-схему третьего варианта осуществления настоящего изобретения, в котором охлаждающая система с однокомпонентным хладагентом с замкнутым циклом используется для предварительного охлаждения потока природного газа перед сжижением для получения сжиженного природного газа под давлением.

Фиг.4 изображает блок-схему четвертого варианта осуществления настоящего изобретения, в котором охлаждающая система с многокомпонентным хладагентом с замкнутым циклом предварительно охлаждает питающий поток природного газа перед тем, как фракционирующая и охлаждающая система сжижает питающий поток природного газа для получения сжиженного природного газа под давлением.

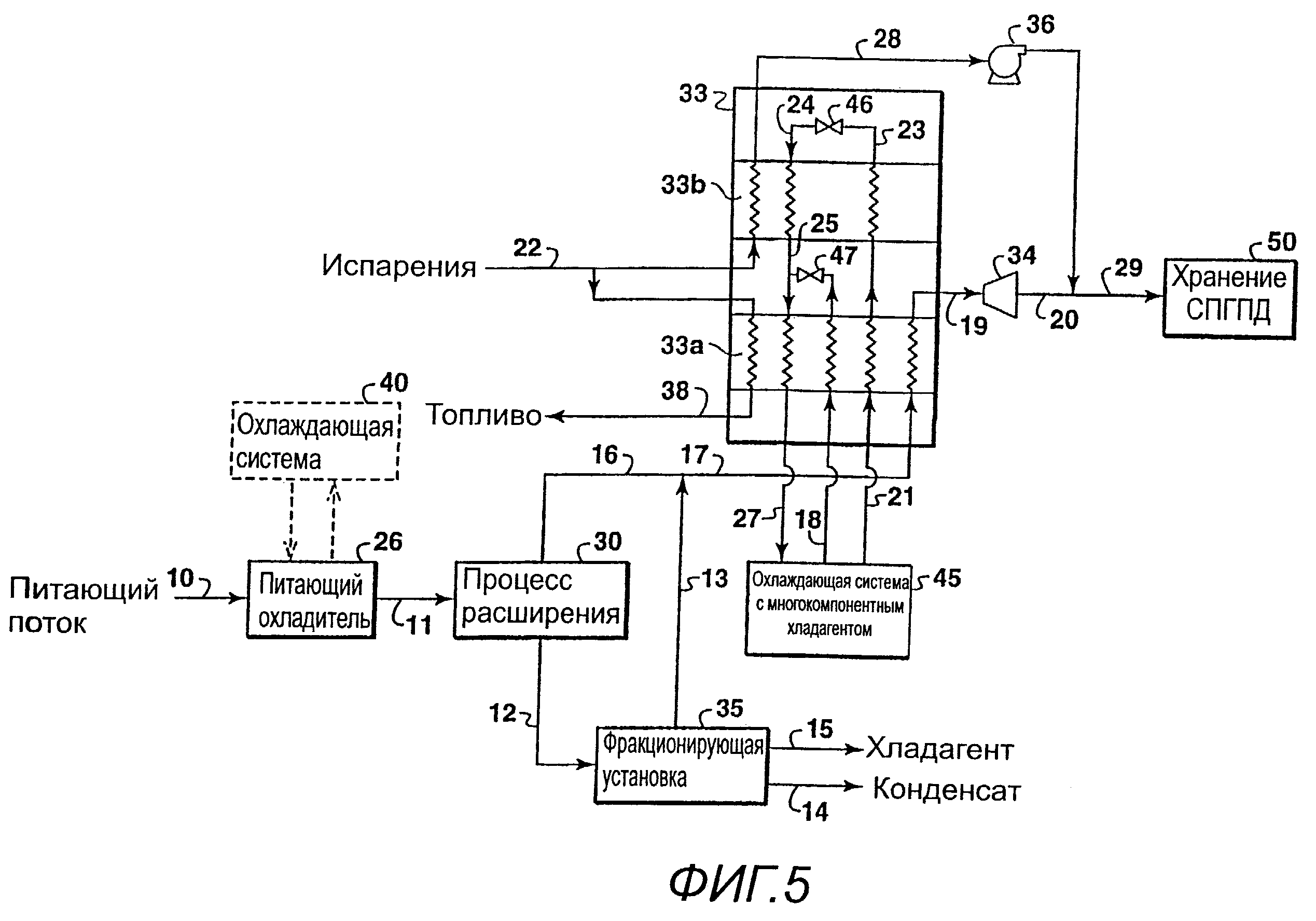

Фиг. 5 изображает блок-схему пятого варианта осуществления настоящего изобретения, в котором природный газ фракционируется и затем сжижается в теплообменнике, который охлаждается второй охлаждающей системой в замкнутом циклом, в которой в качестве хладагентов используются как многокомпонентная жидкость, так и многокомпонентный пар. Испарения повторно сжижают при помощи только пара охлаждающей системы с многокомпонентным хладагентом.

Фиг. 6 изображает блок-схему шестого варианта осуществления настоящего изобретения, в котором испарения и питающий природный газ смешиваются перед сжижением при помощи охлаждающей системы с многокомпонентным хладагентом для получения сжиженного природного газа под давлением.

Фиг. 7 изображает блок-схему седьмого варианта осуществления настоящего изобретения, в котором питающий природный газ фракционируется и затем сжижается в теплообменнике, который охлаждается второй охлаждающей системой с замкнутым циклом, в которой используются в качестве хладагентов как многокомпонентная жидкость, так и многокомпонентный пар.

Фиг. 8 изображает блок-схему процесса расширения, используемого в вариантах осуществления изобретения, показанных на фиг.2, 5, 6 и 7.

Фиг. 9 изображает блок-схему предпочтительной охлаждающей системы с многокомпонентным хладагентом, используемой в вариантах осуществления изобретения, показанных на фиг.1, 2, 3, 4 и 6.

Фиг. 10 изображает блок-схему предпочтительной охлаждающей системы с многокомпонентным хладагентом, используемой в вариантах осуществления изобретения, показанных на фиг.5 и 7.

Блок-схемы, показанные на чертежах, представляют различные варианты осуществления способа, соответствующего настоящему изобретению. Фигуры не предназначены для исключения из объема изобретения других вариантов осуществления изобретения, которые могут быть результатом нормальных и ожидаемых модификаций этих конкретных вариантов. Различные необходимые подсистемы, такие как насосы, клапаны, смесители потока, системы управления и датчики, были исключены из фигур для простоты и наглядности.

Описание

предпочтительных примеров осуществления изобретения

Согласно настоящему изобретению используется охлаждающая система с многокомпонентным хладагентом для сжижения природного газа для

производства насыщенного метаном жидкого продукта, имеющего температуру выше приблизительно -112oС и давление, достаточное для того, чтобы жидкий продукт был в точке начала его кипения или

более низкой. Этот богатый метаном продукт иногда называется в этом описании сжиженным природным газом под давлением (СПГПД). Термин "точка начала кипения" означает температуру и давление, при которых

жидкость начинает преобразовываться в газ. Например, если некоторое количество сжиженного природного газа под давлением удерживается при постоянном давлении, но его температура возрастает, температура,

при которой пузырьки газа начинают формироваться в сжиженном природном газе под давлением, является точкой начала кипения. Подобным образом, если некоторое количество сжиженного природного газа под

давлением удерживается при постоянной температуре, но его давление уменьшается, давление, при котором начинает формироваться газ, образует точку начала кипения. В точке начала кипения смесь является

насыщенной жидкостью.

Использование охлаждающей системы с многокомпонентным хладагентом согласно настоящему изобретению требует меньше мощности для сжижения природного газа, по сравнению со способами с многокомпонентными хладагентами, использовавшимися ранее, и оборудование, используемое согласно способу, соответствующему настоящему изобретению, может быть выполнено из менее дорогих материалов. В отличие от этого, в способах производства сжиженного природного газа при атмосферных давлениях, имеющего такие низкие температуры, как -160oС, необходимо, чтобы, по меньшей мере, часть обрабатывающего оборудования была изготовлена из дорогих материалов для безопасности работы.

Мощность, необходимая для сжижения природного газа согласно изобретению, значительно уменьшена по сравнению с мощностью, потребляемой обычной станцией для сжижения природного газа. Уменьшение необходимой для охлаждения потребляемой мощности, требуемой для осуществления способа, согласно настоящему изобретению приводит к значительному уменьшению капиталовложений, пропорциональному уменьшению производственных затрат и увеличенной эффективности и надежности, таким образом, значительно увеличивая экономичность производства сжиженного природного газа.

При рабочих давлениях и температурах согласно настоящему изобретению сталь с содержанием около 3, 5 вес.% никеля может использоваться в трубопроводах и оборудовании в самых холодных рабочих зонах процесса сжижения, тогда как более дорогое содержание 9 вес.% никеля и алюминия, как правило, требуется для такого же оборудования для осуществления обычного способа сжижения природного газа. Это приводит к еще одному значительному сокращению расходов на осуществление способа согласно настоящему изобретению по сравнению с известными способами сжижения природного газа.

Первым важным обстоятельством при криогенной обработке природного газа является загрязнение. Сырой природный газ, как исходное сырье, пригодное для осуществления способа, согласно настоящему изобретению может содержать природный газ, полученный из скважины с сырой нефтью (попутный газ) или из газовой скважины (несвязанный газ). Состав природного газа может значительно варьироваться. Применительно к данному случаю, поток природного газа содержит метан (C1) в качестве главного компонента. Природный газ, как правило, будет также содержать этан (С2), высшие углеводороды (С3) и небольшие количества примесей, таких как вода, углекислый газ, сернистый водород, азот, бутан, углеводороды с шестью или более углеродных атомов в молекуле, грязь, сернистое железо, парафин и сырая нефть. Растворимости этих примесей варьируются в зависимости от температуры, давления и состава. При криогенных температурах СО2 вода и другие примеси могут образовывать твердые частицы, которые могут забивать проходы для потоков в криогенных теплообменниках. Эти потенциальные трудности могут быть преодолены удалением таких примесей, если условия в их чистом компоненте, границы твердой фазы при определенных температуре и давлении прогнозируются. В последующем описании изобретения предполагается, что поток природного газа необходимым образом обработан для удаления сернистых соединений и углекислого газа и осушен для удаления воды с использованием хорошо известных способов для получения потока "десульфированного, сухого" природного газа. Если поток природного газа содержит тяжелые углеводороды, которые могли бы замерзнуть при сжижении, или если тяжелые углеводороды нежелательны в составе сжиженного природного газа под давлением, тяжелый углеводород может быть удален в процессе фракционирования до производства сжиженного природного газа под давлением, как описано ниже более подробно.

Одним преимуществом настоящего изобретения является то, что более высокие рабочие температуры допускают содержание в природном газе более высоких уровней концентрации замораживаемых компонентов, чем это было бы возможно при обычном способе сжижения природного газа. Например, на обычной станции для сжижения природного газа, которая производит сжиженный природный газ при температуре -160oС, содержание СО2 должно быть ниже приблизительно 50 частей на миллион для устранения проблем замораживания. В противоположность этому, при поддержании рабочих температур выше приблизительно -112oС, природный газ может содержать CO2 на таких высоких уровнях, как приблизительно 1,4 мольного % CO2 при температурах -112oС и 4,2% при -95oС без возникновения проблем замерзания при осуществлении способа сжижения согласно настоящему изобретению.

Кроме того, при осуществлении способа согласно настоящему изобретению нет необходимости в удалении содержащихся в природном газе умеренных количеств азота, поскольку азот будет оставаться в жидкой фазе вместе с сжижаемыми углеводородами при рабочих давлениях и температурах согласно настоящему изобретению. Способность уменьшения или в некоторых случаях исключения оборудования, требуемого для очистки газа и удаления азота, дает значительные технические и экономические преимущества. Эти и другие преимущества изобретения будут лучше понятны со ссылками на чертежи.

Как показано на фиг.1, питающий поток 10 сжатого природного газа, предпочтительно, поступает в процесс сжижения под давлением, составляющим приблизительно 1724 кПа, и, более предпочтительно, выше 4827 кПа, и, предпочтительно, при температурах, которые ниже приблизительно 40oС; однако, при необходимости, могут использоваться различные температуры и давления, и система может быть должным образом модифицирована специалистами в данной области техники, принимая во внимание сущность этого изобретения. Если поток 10 газа имеет давление ниже приблизительно 1724 кПа, он может быть сжат подходящим компрессорным средством (не показано), которое может содержать один или более компрессоров.

Питающий поток 10 природного газа проходит в питающий охладитель 26, который может быть любой обычной охлаждающей системой, охлаждающей поток природного газа до температуры ниже 30oС. Охлаждение, предпочтительно, осуществляется посредством теплообмена с воздухом или водой. Охлажденный поток 11, выходящий из питающего охладителя 26, подается в первую зону 33а охлаждения обычного теплообменника 33 с многокомпонентным хладагентом, который доступен на рынке и известен специалистам в данной области техники. Это изобретение не ограничивается каким бы то ни было типом теплообменника, но из соображений экономичности предпочтительными являются теплообменники с пластинчатой ребристой поверхностью, спиральными пластинами и с холодильной камерой. Предпочтительно, все потоки, содержащие как жидкую, так и парообразную фазы, которые направляются в теплообменники, имеют жидкую и газообразную фазы, которые равномерно распределяются по площади поперечного сечения проходов, в которые они поступают. Для получения такого распределения, предпочтительно применять распределительное устройство для отдельных парообразного и жидкого потоков. Разделители могут вводиться в многофазные потоки, при необходимости, для разделения потоков на жидкий и парообразный потоки. Например, разделители можно было бы вводить в потоки 18 и 24, показанные на фиг. 1 (такие разделители не показаны на фиг.1), до того, как потоки 18 и 24 будут поступать в зоны 33а и 33b охлаждения соответственно.

Теплообменник 33 может иметь одну или более зон охлаждения, предпочтительно, по меньшей мере, две зоны. Теплообменник 33, показанный на фиг.1, имеет две зоны 33a и 33b охлаждения. Поток 11 природного газа сжижается в зоне 33а охлаждения посредством теплообмена с хладагентом из охлаждающей системы 45 с многокомпонентным хладагентом, которая называется в этом описании системой МКХ 45. Предпочтительный вариант выполнения системы 45 с многокомпонентным хладагентом показан на фиг.9 и будет описан ниже более подробно. Хладагент в системе с многокомпонентным хладагентом выполнен из смеси углеводородов, которые могут включать, например, метан, этан, пропан, бутаны и пентаны. Предпочтительный хладагент имеет следующий состав в мольных %: метан (25,8%), этан (50,6%), пропан (1,1%), i-бутан (8,6%), n-бутан (3,7%) и n-пентан (1,2%). Концентрация компонентов многокомпонентного хладагента может регулироваться для соответствия характеристикам охлаждения и конденсирования охлаждаемого питающего газа и требованиям к криогенной температуре процесса сжижения. Как пример температуры и давления, подходящих для охлаждающей системы с многокомпонентным хладагентом с замкнутым циклом, многокомпонентный хладагент в линии 27 под давлением 345 кПа и с температурой 10oС предназначен для обычного сжатия и охлаждения в системе 45 с многокомпонентным хладагентом для получения потока 18 многокомпонентной жидкости, имеющей давление 1207 кПа и температуру 13,3oС. Поток 18 охлаждается в зоне 33а охлаждения и дополнительно охлаждается в зоне 33b охлаждения для получения холодного потока 23, выходящего из зоны 33b охлаждения с температурой -99oС. Поток 23 затем расширяется обычным клапаном 46 Джоуля-Томпсона для получения потока 24 под давлением 414 кПа и с температурой -108oС. Поток 24 затем нагревается в зоне 33b охлаждения и затем дополнительно нагревается в зоне 33a охлаждения для получения потока 27 с температурой 10oС и давлением 345 кПа. Многокомпонентный хладагент затем рециркулируется в охлаждающую систему с замкнутым циклом. Согласно способу сжижения, показанному на фиг.1, система 45 с многокомпонентным хладагентом является единственной охлаждающей системой с замкнутым циклом, используемой для производства сжиженного природного газа под давлением.

Поток 19 сжиженного природного газа является сжиженным природным газом под давлением, имеющим температуру выше приблизительно -112oС и давление, достаточное для того, чтобы жидкий продукт был в точке начала его кипения или ниже нее. Если давление потока 19 выше, чем давление, необходимое для поддержания потока 10 в жидкой фазе, поток 19 может, при необходимости, проходить через одно или более расширительных средств, таких как гидравлическая турбина 34, для получения сжиженного природного газа под давлением, имеющего более низкое давление, но все еще имеющего температуру выше приблизительно -112oС и давление, достаточное для того, чтобы жидкий продукт был в точке начала его кипения или ниже нее. Затем сжиженный природный газ под давлением направляется по линиям 20 и 29 в подходящее средство 50 для хранения или транспортировки, такое как трубопровод, стационарная емкость для хранения или транспортное средство, такое как судно, грузовик или железнодорожная цистерна для перевозки сжиженного природного газа под давлением.

При хранении, транспортировке и обращении со сжиженным природным газом, может появляться значительное количество "испарений", то есть паров, получаемых от испарения сжиженного природного газа. Это изобретение, в частности, можно использовать для сжижения испарений, выделяемых сжиженным природным газом под давлением. Способ, согласно настоящему изобретению может, при необходимости, обеспечивать повторное сжижение таких испарений. Как показано на фиг. 1, испарения вводятся в процесс обработки согласно изобретению по линии 22. При необходимости, часть потока 22 может выводиться и направляться через зону 33a охлаждения для нагрева выведенных испарений для последующего их использования в качестве топлива и для создания дополнительного охлаждения зоны 33a охлаждения. Оставшаяся часть потока 22 направляется в зону 33b охлаждения, где испарения повторно сжижаются. Сжиженный природный газ, выходящий из зоны 33b охлаждения (поток 28) нагнетается насосом 36 до получения давления сжиженного природного газа под давлением, выходящего из гидравлической турбины 34, и затем комбинируется с потоком 20 и направляется в подходящее средство 50 для хранения.

Потоки жидкости, выходящие из гидравлической турбины 34 и насоса 36, предпочтительно, проходят через один или более разделителей фаз (такие разделители не показаны на чертежах), отделяющих сжиженный природный газ от любого газа, который не был сжижен в процессе обработки. Работа таких разделителей хорошо известна специалистам в данной области техники. Сжиженный газ затем поступает в средство 50 для хранения сжиженного природного газа под давлением, и газообразная фаза из разделителя фаз может использоваться в качестве топлива или рециркулировать в процесс сжижения.

На фиг. 2 показан другой вариант осуществления изобретения, и на этой, как и на других фигурах в этом описании, элементы, имеющие одинаковые номера, имеют одинаковые рабочие функции. Специалистам в данной области техники известно, что рабочее оборудование от одного варианта осуществления настоящего изобретения к другому может изменяться в размерах и производительности для работы с различными скоростями потоков, температурами и составами. Как показано на фиг.2, питающий поток природного газа входит в систему по линии 10 и проходит через обычный питающий охладитель 26. Природный газ проходит от питающего охладителя 26 в способе расширения 30, в котором охлаждается поток природного газа до температуры, необходимой для конденсирования, по меньшей мере, большей части более тяжелых углеводородов, являющихся составными частями природного газа, которые названы сжиженной частью природного газа (СЧПГ). Сжиженная часть природного газа включает этан, пропан, бутан, пентан, изопентан и им подобные. При давлениях, находящихся в пределах от 4137 кПа до 7585 кПа, температуры, необходимые для осуществления конденсирования, лежат в пределах от приблизительно 0oС до приблизительно -60oС. Предпочтительный пример способа расширения 30 показан на фиг.8, который описан ниже более подробно.

Нижний поток 12 из процесса 30 расширения проходит в обычную фракционирующую установку 35, общая работа которой известна специалистам в данной области техники. Фракционирующая установка 35 может содержать одну или более фракционирующих колонн (не показаны на фиг.2), которые разделяют нижний жидкий поток 12 на заданные количества этана, пропана, бутана, пентана и гексана. Фракционирующая установка, предпочтительно, содержит множество фракционирующих колонн (не показаны), таких как этаноотгонная колонна, которая производит этан, пропаноотгонная колонна, которая производит пропан, и бутаноотгонная колонна, которая производит бутан, и все они могут использоваться как добавочные хладагенты для охлаждающей системы 45 с многокомпонентным хладагентом или любой другой подходящей охлаждающей системы. Добавочные потоки хладагента вместе показаны на фиг.2 линией 15. Если питающий поток 10 содержит высокие концентрации CO2, один или более дополнительных потоков 15 хладагента следует очищать с тем, чтобы удалить СО2 для устранения потенциальных проблем закупоривания охлаждающего оборудования. Фракционирующая установка 35 будет, предпочтительно, включать процесс удаления СО2, если концентрация СО2 без него превышала бы около 3 мольных %. Жидкости удаляются из фракционирующей установки 35 в виде конденсированных продуктов, которые вместе обозначены на фиг.2 как поток 14. Верхние потоки, исходящие из фракционирующих колонн фракционирующей установки 35, богаты этаном и другими легкими углеводородами, которые вместе показаны на фиг.2 как поток 13.

Богатый метаном поток 16 из метаноотгонной колонны 30 комбинируется с богатым этаном потоком 13 и проходит в виде потока 17 в зону 33a охлаждения смешанным хладагентом для сжижения природного газа. Охлаждение зоны 33a охлаждения обеспечивается обычной охлаждающей системой 45 с многокомпонентным хладагентом, описанной выше более подробно относительно описания системы с многокомпонентным хладагентом, показанной на фиг.1. Хотя многокомпонентные хладагенты циркулируют в системе с замкнутым циклом, если происходит потеря хладагентов из системы из-за протечек, дополнительные хладагенты могут быть получены из фракционирующей установки 35 (линия 15). Согласно способу сжижения, показанному на фиг.2, охлаждающая система 45 с многокомпонентным хладагентом является единственной охлаждающей системой с замкнутым потоком, используемой для сжижения питающего потока 10 природного газа.

Поток 19 сжиженного природного газа, выходящий из зоны 33a охлаждения со смешанным хладагентом, проходит через гидравлическую турбину 34 для понижения давления жидкости для получения сжиженного природного газа под давлением с температурой выше приблизительно -112oС и давлением, достаточным для того, чтобы сжиженный природный газ под давлением был в точке начала его кипения или ниже нее. Главным преимуществом этого варианта осуществления изобретения является то, что возможно извлечение тяжелого углеводорода в расширительной установке, и хладагенты могут дополнительно производиться в фракционирующей установке 35.

На фиг.3 показан другой вариант осуществления настоящего изобретения, в котором однокомпонентная охлаждающая система с замкнутым циклом используется для предварительного охлаждения потока 10 природного газа перед сжижением с получением сжиженного природного газа под давлением. Способ, показанный на фиг. 3, аналогичен способу, показанному на фиг.2, за исключением того, что охлаждающая система 40 с замкнутым циклом используется для обеспечения, по меньшей мере, части охлаждения для питающего охладителя 26 и для обеспечения охлаждения теплообменника 60. Поток 11, выходящий из питающего охладителя 26, проходит непосредственно в обычный деметанизатор 80 без необходимости использования способа расширения 30, который применяется согласно способу, показанному на фиг.2. Охлаждающая система 40 может быть обычной охлаждающей системой с замкнутым циклом, содержащей в качестве хладагента пропан, пропилен, этан, углекислый газ или любую другую подходящую жидкость.

На фиг. 3 жидкий хладагент в линии 18а от охлаждающей системы 45 с многокомпонентным хладагентом может, при необходимости, охлаждаться в теплообменнике 70 хладагентом в потоке 27, который возвращается в охлаждающую систему 45 с многокомпонентным хладагентом из теплообменника 33. Поток 18а может дополнительно охлаждаться в теплообменнике 60 хладагентом из охлаждающей системы 40, которая включает поток 51 хладагента, циркулирующий между охлаждающей системой 40 и теплообменником 60. В этом примере, значительная часть требуемого охлаждения обеспечивается в обычной охлаждающей системе 40 с однокомпонентным хладагентом с замкнутым циклом, такой как пропановая система. Хотя требуются дополнительные теплообменники, размеры и стоимость теплообменника 33 будут уменьшены.

На фиг. 4 показан другой вариант осуществления способа согласно настоящему изобретению, в котором охлаждающая система 33 с многокомпонентным хладагентом с замкнутым циклом предварительно охлаждает питающий поток природного газа перед фракционированием, и охлаждающая система также сжижает поток природного газа для получения сжиженного природного газа под давлением. Питающий поток природного газа поступает в систему по линии 10 и проходит через питающий охладитель 26, который охлаждает и может частично сжижать природный газ. Природный газ затем проходит по линии 11 в первую зону 33а охлаждения теплообменника 33 с многокомпонентным хладагентом. Теплообменник 33 в этом примере имеет три зоны (33а, 33b, 33с) охлаждения. Вторая зона 33b охлаждения расположена между первой зоной 33а охлаждения и третьей зоной 33с охлаждения и работает с более низкой температурой, чем первая зона охлаждения, и с более высокой температурой, чем третья зона охлаждения.

Частично сжиженный природный газ выходит из первой зоны 33а охлаждения и проходит по линии 11а в деметанизатор 80. Деметанизатор 80 фракционирует природный газ для получения богатого метаном верхнего потока 16 и нижнего потока 12. Нижний поток 12 проходит в фракционирующую установку 35, которая подобна описанной выше со ссылкой на фиг.2.

Обогащенный метаном поток 16 из деметанизатора 30 и верхний поток 13 продукта из фракционирующей установки 35 комбинируются и проходят в виде потока 17 во вторую зону 33b охлаждения теплообменника 33. Поток 19, выходящий из второй зоны 33b охлаждения, проходит через одно или более расширительных средств, таких как гидравлическая турбина 34. Гидравлическая турбина 34 производит холодный расширенный поток 20 (СПГПД), который проходит в средство 50 для хранения при температуре выше приблизительно -112oС и под давлением, достаточным для того, чтобы жидкий продукт был в точке начала его кипения или ниже нее.

Испарения, возникающие в результате испарения сжиженного природного газа внутри емкости при транспортировке или выполнении погрузочных операций могут, при необходимости, подаваться по линии 22 в третью зону 33с охлаждения, в которой испарения сжижаются. При необходимости, часть испарений может пропускаться через вторую зону 33b охлаждения для нагрева испарений перед использованием в качестве топлива (поток 38). Сжиженный природный газ, выходящий из зоны 33с охлаждения, нагнетается насосом 36 до получения давления сжиженного природного газа под давлением в потоке 20 и затем подается в средство 50 для хранения.

Вариант осуществления изобретения, показанный на фиг.4, обеспечивает удаление тяжелого углеводорода и пополнение хладагента без существенного падения давления так, как требуется в варианте, показанном на фиг.2, или обеспечивает дополнительную охлаждающую систему такую, как в варианте, показанном на фиг.3.

На фиг.5 показан еще один вариант осуществления настоящего изобретения, в котором питающий природный газ охлаждается питающим охладителем 26, и природный газ сжижается в теплообменнике 33, который охлаждается охлаждающей системой 45 с замкнутым циклом, в которой используют в качестве хладагентов как многокомпонентную жидкость, так и многокомпонентный пар. Это обеспечивает сжижение испарений в хранилище при помощи только многокомпонентного пара. Этот вариант осуществления настоящего изобретения аналогичен варианту, показанному на фиг.2, за исключением работы теплообменной системы 33 с многокомпонентным хладагентом. Предпочтительный вариант выполнения охлаждающей системы 45 с многокомпонентным хладагентом, в которой используется как парообразный, так и жидкий хладагенты, показан на фиг.10 и будет описан ниже более подробно.

Как показано на фиг.5, питающий поток природного газа поступает в систему по линии 10 и проходит через питающий охладитель 26, который содержит один или более теплообменников, частично сжижающий природный газ. В этом примере охлаждение, предпочтительно, выполняется посредством теплообмена с воздухом или водой. Питающий охладитель 26, при необходимости, охлаждается обычной охлаждающей системой 40 с замкнутым циклом, в которой охлаждающим хладагентом является пропан, пропилен, этан, углекислый газ или любой другой подходящий хладагент.

В качестве примера температуры и давления, подходящих для охлаждающей системы с многокомпонентным хладагентом и замкнутым циклом, показанной на фиг. 5, можно привести многокомпонентный хладагент в линии 27 под давлением 345 кПа и с температурой 10oС, предназначенной для обычного сжатия и охлаждения в охлаждающей системе 45 с многокомпонентным хладагентом для получения многокомпонентного потока 18 жидкости и многокомпонентного потока 21 пара, каждый из которых имеет давление 1207 кПа и температуру 13,3oС. Поток 21 пара дополнительно охлаждается в зоне 33а охлаждения и затем дополнительно охлаждается в зоне 33b охлаждения для получения холодного потока 23, выходящего из зоны 33b охлаждения с температурой -99oС. Поток 23 затем расширяется обычным клапаном 46 Джоуля-Томсона для получения потока 24 с давлением 414 кПа и температурой -108oС. Поток 24 затем нагревается в зоне 33b охлаждения и затем дополнительно нагревается в зоне 33a охлаждения для получения потока 27 с температурой 10oС и давлением 345 кПа. Поток 18 охлаждается в зоне 33a охлаждения и затем расширяется обычным клапаном 47 Джоуля-Томсона. Расширенный поток жидкости, выходящий из расширительного клапана 47, комбинируется с потоком 25 и рециркулируется. Этот вариант осуществления изобретения имеет преимущество, заключающееся в том, что испарения повторно сжижаются с использованием только парообразного многокомпонентного хладагента.

На фиг.6 показан еще один вариант осуществления настоящего изобретения, который аналогичен варианту, показанному на фиг.2, за исключением того, что теплообменник 33 с многокомпонентным хладагентом имеет только одну зону (33a) охлаждения, и испарения смешиваются с потоками 16 и 13 природного газа вместо сжижения отдельной зоной охлаждения теплообменника 33. Испарения 22 сначала проходят через зону 33a охлаждения для обеспечения охлаждения более теплых потоков 17 и 18, которые проходят через теплообменник 33a. После выхода из зоны 33a охлаждения, часть потока 22 может, при необходимости, выводиться (поток 38) в качестве топлива для получения энергии для станции производства сжиженного природного газа под давлением. Другая часть потока 22 проходит в компрессор 39 для сжатия испарений приблизительно до давления газа в потоке 17. Испарения (поток 32), выходящие из компрессора 39, затем комбинируются с потоком 17. Этот вариант не требует смешивания криогенных жидкостей и является несложным, чем вариант, показанный на фиг.2.

На фиг.7 показан еще один пример осуществления настоящего изобретения, в котором питающий газ охлаждается питающим охладителем 26, и природный газ сжижается в теплообменнике 33 с многокомпонентным хладагентом, который охлаждается охлаждающей системой 45 с замкнутым циклом, в которой в качестве хладагента используются как многокомпонентная жидкость (поток 18), так и многокомпонентный пар (поток 21). Обработка, показанная на фиг.7, аналогична работе способа, показанного на фиг.5, за исключением того, что, по меньшей мере, часть испарений 22 сжимается компрессором 39 приблизительно до давления потока 16 газа, и сжатый поток 32 испарений комбинируется с потоком 16 природного газа. Поток 17, содержащий пары от процесса расширения 30, пары из фракционирующей установки 35 и испарения из потока 32, затем проходит через зоны 33a и 33b охлаждения теплообменника 33 для сжижения потока 17 газа для производства сжиженного природного газа под давлением (поток 19). Как показано на фиг.7, часть потока 22, предпочтительно, выводится и проходит через зоны 33b и 33a и выходит из теплообменника 33 (поток 38) для использования в качестве топлива.

Предпочтительный способ расширения 30 для использования при осуществлении способов, показанных на фиг.2, 5, 6 и 7, показан на фиг.8. Как показано на фиг.8, поток 11 газа разделяется на два отдельных потока 100 и 101. Поток 100 газа охлаждается в теплообменнике 102 холодным остаточным газом в линии 104. Поток 101 газа охлаждается теплообменником 105 отводного вторичного испарителя, через который проходит поток жидкости, поступающий из метаноотгонной колонны 130. Охлажденные потоки 100 и 101 вновь комбинируются, и комбинированный поток 103 поступает в обычный разделитель 106 фаз. Разделитель 106 разделяет поток 103 на поток 107 жидкости и поток 108 пара. Поток 108 пара расширяется для уменьшения его давления, например, при помощи турборасширителя 109. Это расширение дополнительно охлаждает газ перед тем, как его подают в верхний район метаноотгонной колонны 80. Поток 107 конденсированной жидкости проходит через клапан 110 Джоуля-Томсона для расширения и дополнительного охлаждения потока 107 жидкости перед тем, как она проходит в метаноотгонную колонну 80.

Остаточный газ из верхней части метаноотгонной колонны 80 подается в теплообменник 102 и проходит через компрессор 111, в который подается мощность, по меньшей мере частично, расширителем 109. Сжатый богатый метаном поток 16, выходящий из процесса расширения 30, далее обрабатывается способом согласно настоящему изобретению. Деметанизатор создает нижний поток 12 жидкости, который в основном представляет собой сжиженные части природного газа (СЧПГ), в первую очередь этан, пропан, бутан, пентан и более тяжелые углеводороды. Дополнительные примеры процесса расширения 30, подходящие для использования при осуществлении настоящего изобретения, описаны в патенте США 4698081 и в публикации Gas Conditioning and Processing, Volume 3 of Advanced Techniques and Applications, John M. Campbell and Co., Tulsa, Oklahoma (1982).

На фиг. 9 показана блок-схема предпочтительной охлаждающей системы 45 с многокомпонентным хладагентом для использования в вариантах осуществления изобретения, показанных на фиг.1, 2, 3, 4 и 6. Как показано на фиг.9, поток 27 поступает в обычный компрессор 150 для сжатия хладагента. После компрессора 150 сжатый поток 151 охлаждается при прохождении через обычный охладитель 152, такой как воздушный или водяной охладитель перед тем, как поток 151 поступает в обычный разделитель 153 фаз. Пар из разделителя 153 фаз проходит в виде потока 154 в компрессор 155. После компрессора 155 сжатый охлаждающий пар (поток 156) охлаждается обычным охладителем 157 для получения охлажденного потока 18 хладагента. Поток 158 жидкости из разделителя 152 фаз нагнетается насосом 159 для получения приблизительно такого же давления, как давление на выходе компрессора 155. Сжатая жидкость после насоса 159 (поток 160) комбинируется с потоком 156 до охлаждения охладителем 157.

На фиг.10 показана блок-схема предпочтительной охлаждающей системы 45 с многокомпонентным хладагентом для использования в вариантах осуществления изобретения, показанных на фиг. 5 и 7. Охлаждающая система с многокомпонентным хладагентом, показанная на фиг.10, аналогична охлаждающей системе 45 с многокомпонентным хладагентом, показанной на фиг.9, за исключением того, что после комбинирования потока 160 жидкого хладагента и потока 156 пара и охлаждения их охладителем 157, охлажденный поток из охладителя 157 проходит в обычный разделитель 161 фаз. Пар, выходящий из разделителя 161, становится потоком 21 пара, и жидкость, выходящая из разделителя 161, становится потоком 18 жидкости.

Примеры

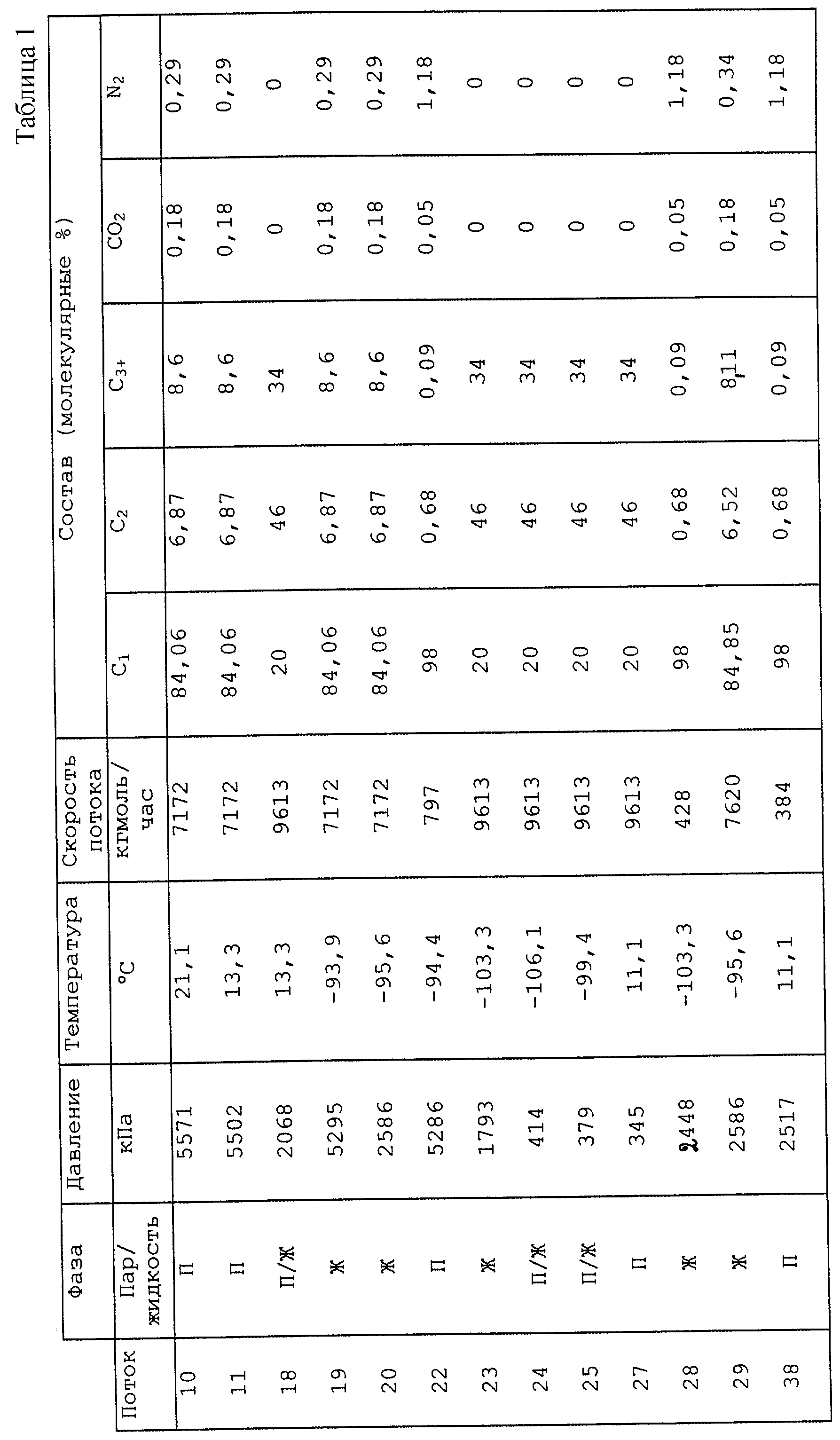

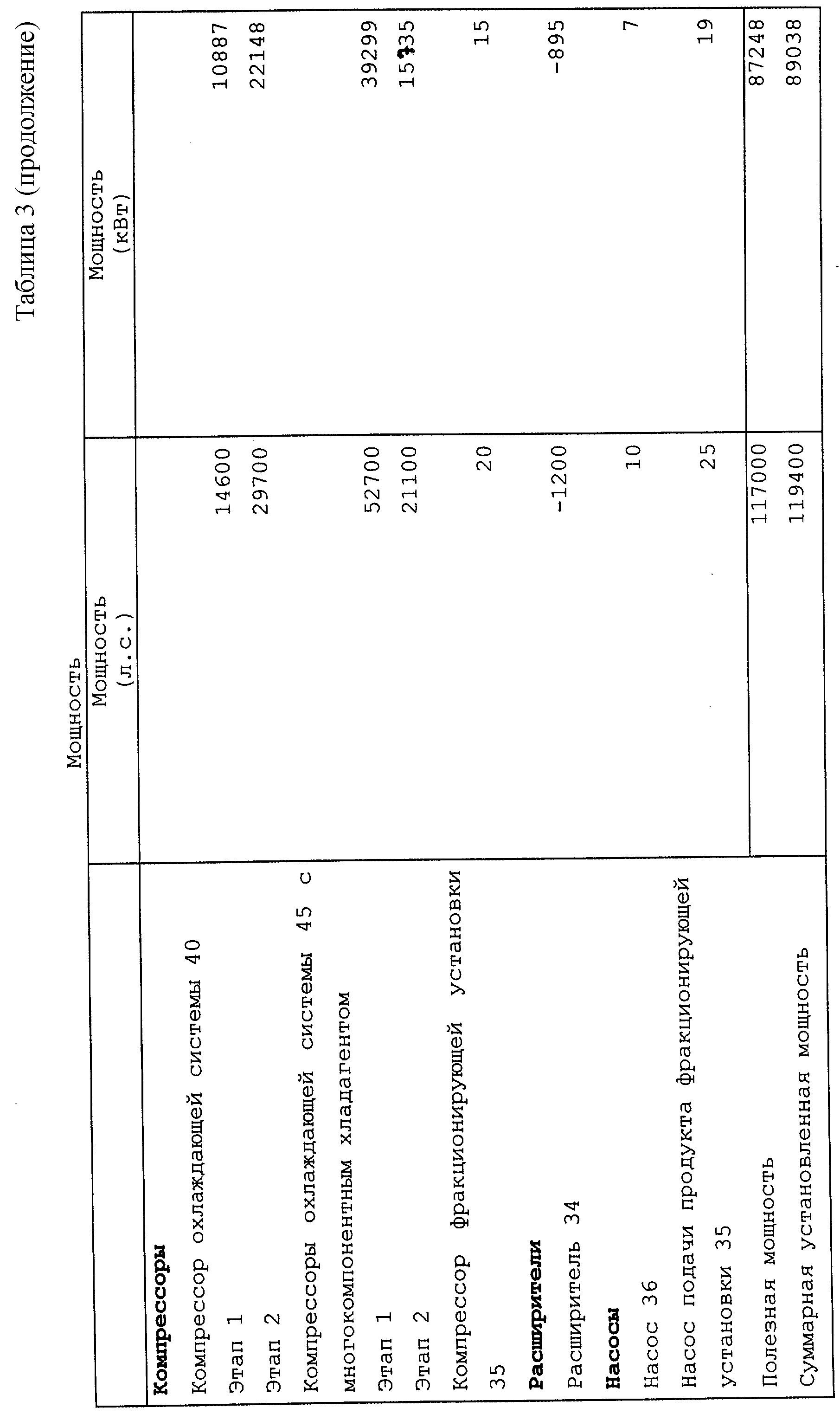

Имитированный баланс массы и энергии был выполнен для иллюстрирования вариантов

осуществления настоящего изобретения, показанных на чертежах, и результаты приведены ниже в таблицах 1-7. Данные, приведенные ниже в таблицах, предложены для лучшего понимания вариантов осуществления

изобретения, показанных на фиг.1-7, но изобретение не должно истолковываться, как ограничение этими вариантами. Температуры и скорости потоков, представленные в таблицах, не должны рассматриваться как

ограничение изобретения, которое может иметь множество вариаций температур и скоростей потоков в рамках его объема. Таблицы соответствуют чертежам следующим образом. Таблица 1 соответствует фиг.1,

таблица 2 соответствует фиг.2, таблица 3 соответствует фиг.3, таблица 4 соответствует фиг.4, таблица 5 соответствует фиг.5, таблица 6 соответствует фиг.6 и таблица 7 соответствует фиг.7.

Данные были получены с использованием доступной на рынке программы имитации способа, под наименованием HYSYSTM, однако для получения данных могут использоваться доступные на рынке программы, включающие, например, HYSITM, PROIITM и ASPEN PLUSTM, каждая из которых известна специалистам в данной области техники.

Данные, представленные в таблице 3, предусматривают, что вариант осуществления изобретения, показанный на фиг. 3, имел пропановую охлаждающую систему 40 для охлаждения питающего потока 10.

С использованием базовой блок-схемы способа, показанной на фиг.3, и с использованием одинаковых состава и температуры потока, требуемая суммарная установленная мощность для производства обычного сжиженного природного газа (при давлении, близком к атмосферному и температуре -160oС) была более, чем в два раза больше, чем установленная мощность, требуемая для производства сжиженного природного газа под давлением с использованием варианта осуществления настоящего изобретения, показанного на фиг. 3: 185680 кВт для производства сжиженного природного газа по сравнению с 89040 кВт для производства сжиженного природного газа под давлением. Это сравнение было выполнено с использованием имитатора способа HYSYSTM.

Специалист в данной области техники, в особенности, пользующийся преимуществами, предложенными этим патентом, может выполнить множество модификаций и вариантов осуществления конкретных способов, описанных выше. Например, множество различных температур и давлений может использоваться согласно изобретению в зависимости от общей конструкции системы и состава питающего газа. Кроме того, цепочка охлаждения питающего газа может быть дополнена или изменена в зависимости от общих конструктивных потребностей для достижения требований оптимального и эффективного теплообмена. Как изложено выше, конкретно описанные варианты осуществления изобретения и примеры не следует использовать для ограничения объема изобретения, который определен приведенными ниже пунктами формулы изобретения и их эквивалентами.

Реферат

Изобретение относится к сжижению богатого метаном потока сжатого газа, в котором сжижение потока газа происходит в теплообменнике, охлаждаемом холодильной машиной с многокомпонентным хладагентом с замкнутым циклом для производства богатого метаном жидкого продукта, имеющего температуру выше приблизительно -112oС и давление, достаточное для того, чтобы жидкий продукт был в точке начала кипения или ниже нее. Сжиженный газообразный продукт затем помещают в емкость для хранения при температуре выше приблизительно -112oС. Использование изобретения позволит более экономично и эффективно произвести сжижение газа. 3 с. и 18 з.п. ф-лы, 7 табл., 10 ил.

Комментарии