Металлический лист с предварительным покрытием для применения в автомобилях, имеющий превосходную пригодность к контактной сварке, коррозионную стойкость и формуемость - RU2592895C2

Код документа: RU2592895C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к металлическому листу с предварительным покрытием для применения в автомобилях, который имеет превосходную пригодность к контактной сварке, коррозионную стойкость и формуемость, и который покрыт по меньшей мере на части его поверхности покрытием, которое содержит органическую смолу, частицы неоксидного керамического материала с удельным электрическим сопротивлением в заданном диапазоне и антикоррозионный пигмент.

Уровень техники

[0002] Ниже будет разъяснен уровень техники в отношении настоящего изобретения.

[0003] Многие детали, используемые в автомобильных шасси, выполнены из стального листа или других металлических листов в качестве материалов, и изготавливаются на многочисленных стадиях, таких как [1] стадия вырубки заготовок, в которой разрезают металлический лист до предварительно заданного размера, [2] стадия масляной очистки, в которой металлический лист очищают маслом, [3] стадия прессования заготовки, [4] стадия сварки для сборки отформованных материалов контактной сваркой, склеиванием и т.д., с приданием желаемой формы деталям, [5] стадия удаления штамповочного масла и очистки поверхности детали, [6] стадия химической конверсии и [7] стадия нанесения покрытия электролитическим осаждением. Детали для применения в шасси, которые используются в качестве наружных панелей, как правило, подвергают дополнительной обработке на стадии [8] нанесения промежуточного покрытия, [9] стадии нанесения верхнего покрытия и других стадиях нанесения покрытия. Поэтому в автомобильной промышленности существует огромная потребность в снижении затрат устранением или оптимизацией производственного процесса, в частности, стадии химической конверсии или стадиях нанесения покрытий.

[0004] Кроме того, коррозионная стойкость автомобильных деталей часто обеспечивается указанным выше химическим конверсионным покрытием и последующим гальваническим покрытием. Однако на участках соединения металлических листов (перекрывающихся участках), в частности, перекрывающихся участках на внутренних поверхностях, кромочных участках в местах подгиба и т.д., коробчатых деталей, иногда имеются участки, которых покрытие или краска не достигают. В этом случае возрастает вероятность того, что участки соединения металлических деталей окажутся под воздействием коррозионно-агрессивной среды, будучи в обнаженном состоянии. По этой причине, для придания этим деталям устойчивости к коррозии используют кузовной герметик, грунтовку, клеевой материал, воск для коробчатой детали или другой вторичный материал для предотвращения ржавления. Эти вторичные материалы для предотвращения ржавления представляют собой не только факторы, которые увеличивают стоимость производства автомобиля, но также факторы, которые снижают производительность и увеличивают массу шасси, так что возникает потребность в покрытом стальном листе для применения в автомобилях, где может быть обеспечена коррозионная стойкость, даже если отказаться от этих вторичных материалов.

[0005] Для удовлетворения этих потребностей были проведены многочисленные исследования и разработки на металлическом листе с предварительным покрытием, который позволяет одновременно достигнуть устранения стадии химической конверсии, исключения или оптимизации стадии нанесения покрытия электролитическим осаждением и устранения или резкого сокращения использования вторичных материалов во время производства автомобилей. Такой металлический лист с предварительным покрытием подвергают формованию прессованием, затем точечной сварке и т.д., для сборки в желаемые формы, затем наносят покрытие электролитическим осаждением или покрывают промежуточным покрытием, когда стадия нанесения гальванического покрытия исключена. По этой причине необходимо улучшить формуемость при прессовании и сделать покрытие электропроводным для обеспечения контактной сварки или нанесения дополнительного гальванического покрытия, или придать достаточную коррозионную стойкость.

[0006] Например, в патентном документе (PLT) 1 (Японская патентная публикация №55-17508А) раскрыт сорт отожженного оцинкованного стального листа, который имеет электропроводное покрытие на основе смолы, которое содержит цинковый порошок, и имеет высокую коррозионную стойкость и свариваемость. В нем описан цинковый порошок, предпочтительно присутствующий в покрытии в количестве от 30 до 90% масс., и толщина покрытия предпочтительно составляет от 2 до 30 мкм.

[0007] Например, в патентном документе (PLT) 2 (Японская патентная публикация №9-276788А) предоставлен сорт стального листа с органическим композитным покрытием, имеющего превосходную коррозионную стойкость и пригодного к контактной сварке, который имеет предохраняющий от ржавления слой, который главным образом состоит из соединения хрома, поверх которого нанесено покрытие из органической смолы, которое содержит 3-59% об. электропроводного порошка и антикоррозионного пигмента, до толщины 0,5-20 мкм. Тип электропроводного порошка не ограничивается, но в примерах в качестве электропроводного порошка использованы фосфид железа, Fe-Si-сплав, Fe-Co-сплав и т.д. Коррозионная стойкость и пригодность к контактной сварке рассматриваются как превосходные.

[0008] В патентном документе (PLT) 3 (Японская патентная публикация №2000-70842А) предложен сорт Ni-содержащего стального листа с покрытием, нанесенным методом электролитического цинкования, для применения в автомобильных запасных частях, который имеет превосходную коррозионную стойкость, пригодность к контактной сварке и т.д., и который имеет хроматную грунтовку для улучшения коррозионной стойкости и адгезии покрытия, поверх которой нанесен слой органической смолы, который содержит 25-45% масс. электропроводного пигмента, который главным образом состоит из фосфида железа и антикоррозионного пигмента, до толщины 2-8 мкм. Примеры иллюстрируют покровные смолы как на водной основе, так и на основе растворителя, так что покровная композиция для формирования покровного слоя из смолы может быть композицией как на водной основе, так и на основе растворителя.

[0009] В патентном документе (PLT) 4 (Японская патентная публикация №2003-513141А) предложен покровный материал на водной основе в качестве средства для покрытия металлической поверхности, который позволяет сформировать устойчивое к коррозии покрытие, которое имеет электропроводность после отверждения на поверхности металла и может быть подвергнуто сварке, и которое содержит специфический органический связующий материал: 10-30% масс., и электропроводный порошок: 30-60% масс. В качестве примеров электропроводного порошка, который пригоден для получения этого покровного материала, могут быть приведены цинк, алюминий, графит, сажа, сульфид молибдена и фосфид железа.

[0010] В патентном документе (PLT) 5 (Японская патентная публикация №2005-288730А) и патентном документе (PLT) 6 (Японская патентная публикация №2005-325427А) предложен сорт стального листа с органическим покрытием для применения в автомобилях, который достигает как превосходной коррозионной стойкости, так и свариваемости нанесением покрытия на поверхность оцинкованного стального листа или плакированного алюминием стального листа, состоящего из первого покровного слоя, который усиливает адгезию к плакирующему слою, и, посредством него, ко второму покровному слою на основе смолы, который включает электропроводный пигмент и антикоррозионную добавку, для достижения как превосходной коррозионной стойкости, так и свариваемости. Покровная композиция для формирования первого покровного слоя представляет собой состав на водной основе. Кроме того, покровная композиция для формирования второго покровного слоя показана в документах в форме состава как на водной основе, так и на основе растворителя, так что могут быть применены композиции как на водной основе, так и на основе растворителя. Электропроводный пигмент содержится во втором покровном слое с толщиной 1-30 мкм в количестве 5-70% об. В качестве предпочтительного электропроводного пигмента могут быть проиллюстрированы металл, сплав, электропроводный углерод, фосфид железа, карбиды и полупроводящие оксиды.

[0011] В патентном документе (PLT) 7 (Японская патентная публикация №2004-42622А) предложен сорт покрытого металлического материала, который имеет высокую коррозионную стойкость и может быть подвергнут сварке, и который включает частицы электропроводного материала, составленные сплавом или соединением металлического и полуметаллического элемента, и специальную смолу на уретановой основе. Как описано, частицы электропроводного материала предпочтительно представляют собой сплавы или соединения, которые содержат по меньшей мере 50% масс. Si, и более предпочтительно ферросилиций, который содержит по меньшей мере 70% масс. Si.

[0012] В качестве образца, в котором используют частицы электропроводного керамического материала среди электропроводных частиц, других, чем металлические частицы, например, в патентном документе (PLT) 8 (Японская патентная публикация №2003-268567А) предложен сорт коррозионно-стойкого металлического материала, покрытого электропроводным материалом, который имеет превосходную коррозионную стойкость и электропроводность, и который получают нанесением на базовый металл покрытия в виде плакирующего слоя, состоящего из коррозионно-стойкого металла, который выбирают из титана, циркония, тантала, ниобия или их сплавов, и, кроме того, нанесением поверх него слоя для поверхностной обработки, состоящего по меньшей мере из одного электропроводного материала, который выбирают из углеродного материала, электропроводного керамического материала или металлического порошка, и любой смолы для их связывания.

Список цитированной литературы

Патентная литература

[0013] Патентный документ 1: Японская патентная публикация №55-17508А

Патентный документ 2: Японская патентная публикация №9-276788А

Патентный документ 3: Японская патентная публикация №2000-70842А

Патентный документ 4: Японская патентная публикация №2003-513141А

Патентный документ 5: Японская патентная публикация №2005-288730А

Патентный документ 6: Японская патентная публикация №2005-325427А

Патентный документ 7: Японская патентная публикация №2004-42622А

Патентный документ 8: Японская патентная публикация №2003-268567А

Сущность изобретения

Техническая задача

[0014] Как указано в разделе "Уровень техники", чтобы сделать покрытие электропроводным для обеспечения контактной сварки или создать возможность нанесения электропроводного покрытия с приданием достаточной коррозионной стойкости, когда используют подход патентного документа 1, в патентном документе 1 описано, что, поскольку отожженный цинковый слой и покрытие прочно связаны, устойчивость к отслоению во время формования является превосходной, но на практике возникала проблема значительного отслоения покрытия во время формования прессованием и снижения коррозионной стойкости деталей, от которых отслаивалось покрытие.

[0015] При использовании такого варианта, как описано в патентном документе 2 или патентном документе 3, для получения желаемой коррозионной стойкости должен быть создан антикоррозионный слой в качестве грунтовки, который содержит соединение хрома. Это не согласуется с современным требованием избегать применения токсичного шестивалентного хрома и загрязнения окружающей среды. Кроме того, такой порошок, как фосфид железа, или Fe-Si-сплав и т.д., который используют в качестве электропроводного пигмента, имеет гораздо худшую электропроводность по сравнению с металлическим порошком, так что для придания покрытию электропроводности необходимо добавлять большое количество электропроводного порошка. Возникали такие проблемы, что значительное отслоение покрытия и истирание происходили во время формования прессованием, и падала коррозионная стойкость деталей, от которых отслаивалось покрытие.

[0016] В вариантах, которые описаны в патентном документе 4, патентном документе 5 и патентном документе 6, при применении цинкового, алюминиевого и прочих металлических порошков среди предпочтительных электропроводных порошков, если содержание металлического порошка в покрытии возрастает, электропроводность (пригодность к контактной сварке) улучшается, но существует противоречащая тенденция к значительному снижению коррозионной стойкости. Как свариваемость, так и коррозионная стойкость не могут быть достигнуты. Кроме того, при использовании порошков электропроводного углерода, сульфида молибдена, фосфида железа, полупроводящих оксидов и т.д., они значительно уступают металлическим порошкам в электропроводности, так что аналогично ситуации с вариантами, которые описаны в патентных документах 2 и 3, чтобы сделать покрытие электропроводным, необходимо добавлять порошок в большом количестве. Имела место проблема, что во время формования прессованием происходило значительное отслоение и истирание покрытия, и ухудшалась коррозионная стойкость.

[0017] В варианте, который описан в патентном документе 7, при использовании металлов или их сплавов таким же образом, как в указанном выше случае, повышение содержания частиц в покрытии вызывает улучшение электропроводности, но проявляется тенденция к значительному снижению коррозионной стойкости. Кроме того, при применении частиц ферросилиция электропроводность становится значительно хуже по сравнению с металлическими частицами, поэтому, чтобы сделать покрытие электропроводным, должно быть добавлено большое количество частиц. Таким же образом, как выше, возникали проблемы с тем, что во время формования прессованием происходило значительное отслоение и истирание покрытия, и ухудшалась коррозионная стойкость.

[0018] Вариант, который описан в патентном документе 8, представляет собой подход, который предложен для специальных условий применения, таких как сепараторы топливных элементов или электроды электрохимических устройств, поэтому коррозионно-стойкий металл, который был использован для плакирующего слоя, был исключительно дорогостоящим, и его применение для деталей шасси автомобиля было затруднительным.

[0019] Таким образом, в предшествующем уровне техники для возможности достижения как достаточной электропроводности, так и коррозионной стойкости было необходимо совместно использовать хроматное основание (патентные документы 2 и 3). При традиционном добавлении частиц электропроводного материала ухудшалась коррозионная стойкость и формуемость (патентные документы 2-7), недорогой металлический лист с предварительным покрытием, который может быть использован для деталей хордовой части автомобиля, не мог быть получен (патентный документ 8), и возникали разнообразные другие проблемы.

[0020] Как описано выше, для одновременного устранения стадии химической конверсии, исключения или упрощения стадии нанесения электролитического покрытия и устранения или сокращения вторичных материалов во время производства автомобилей, требуется создание металлического листа с предварительным покрытием, который обеспечивает все характеристики из превосходной формуемости при прессовании, электропроводности и коррозионной стойкости. Для создания такого металлического листа с предварительным покрытием было необходимо найти частицы электропроводного материала, которые совокупно обладают всеми следующими характеристиками, а именно, (а) долговременной стабильностью покровной композиции для применения в покрытии, (b) проявлением превосходной электропроводности даже при добавлении в покрытие относительно малого количества, и (с) небольшого снижения коррозионной стойкости или формуемости, даже если увеличивается добавленное количество в покрытии.

[0021] Настоящее изобретение было создано с учетом указанных выше проблем, и относится к металлическому листу с предварительным покрытием для применения в автомобилях, который имеет превосходство в контактной сварке, коррозионной стойкости и формуемости, и который имеет бесхроматное покрытие, которое содержит частицы неоксидного керамического материала, которые обладают удельным электрическим сопротивлением, ограниченным до исключительно низкого диапазона, и которое покрывает по меньшей мере часть его поверхности.

Решение задачи

[0022] Авторы настоящего изобретения и т.д. провели обстоятельное исследование для достижения такой цели, и в результате обнаружили, что если на металлической поверхности сформировать покрытие, которое содержит частицы неоксидного керамического материала с удельным электрическим сопротивлением от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент в органической смоле, которые могут быть получены в промышленном масштабе относительно недорого, получается металлический лист с предварительным покрытием для применения в автомобилях, обладающий всеми превосходными характеристиками электропроводности, коррозионной стойкости и формуемости.

[0023] Настоящее изобретение было создано на основе указанных выше обнаруженных фактов и, более конкретно, представляет собой следующее:

(1) Металлический лист с предварительным покрытием для применения в автомобилях, включающий металлический лист и покрытие (α) по меньшей мере на одной поверхности металлического листа, где покрытие (α) включает органическую смолу (А), частицы (В) неоксидного керамического материала, выбранные по меньшей мере из одного типа боридов, карбидов, нитридов и силицидов, и которые имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент (С).

(2) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (1), в котором органическая смола (А) включает органическую смолу (А1), которая имеет по меньшей мере один тип гидрофильной функциональной группы.

(3) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (1), в котором органическая смола (А) включает органическую смолу (А1), имеющую по меньшей мере один тип гидрофильной функциональной группы, и производное (А2) смолы (А1).

(4) Металлический лист с предварительным покрытием для применения в автомобилях согласно пунктам (2) или (3), в котором органическая смола (А1) имеет по меньшей мере один тип функциональной группы, которую выбирают из карбоксильной группы (-СООН), карбоксилатной группы (-СОО-М+, где М+ представляет собой одновалентный катион), группы сульфоновой кислоты (-SO3H), сульфонатной группы (-SO3-M+, где М+ представляет собой одновалентный катион), первичной аминогруппы (-NH2), вторичной аминогруппы (-NHR1, где R1 представляет собой углеводородную группу), третичной аминогруппы (-NR1R2, где R1 и R2 представляют собой углеводородные группы), группы четвертичной аммониевой соли (-N+R1R2R3X-, где R1, R2 и R3 представляют собой углеводородные группы, и X- представляет собой одновалентный анион), группы сульфониевой соли (-S+R1R2X-, где R1 и R2 представляют собой углеводородные группы, и X- представляет собой одновалентный анион), группы фосфониевой соли (-P+R1R2R3X-, где R1, R2 и R3 представляют собой углеводородные группы, и X- представляет собой одновалентный анион).

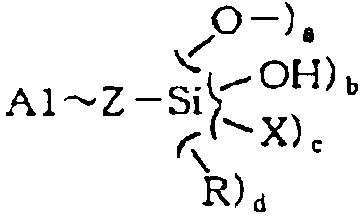

(5) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (3), в котором производное (А2) смолы (А1) представляет собой смолу (A2Si) следующей общей формулы (I):

[0024]

Общая формула (I):

[0025] (где "А1" обозначает органическую смолу (A1), "Z-" обозначает углеводородную цепь, имеющую C1-C9, N0-N2 и О0-О2, и "A1~Z" обозначает "А1" и "Z", которые ковалентно связаны через общие для двоих функциональные группы. Кроме того, "-O-" представляет собой простую эфирную связь, "-ОН" представляет собой гидроксильную группу, "-Х" представляет собой гидролизуемую С1-С3алкоксигруппу, гидролизуемую группу галогена или гидролизуемую ацетоксигруппу, "-R" представляет собой C1-С3алкильнуюгруппу, и "а", "b", "с" и "d", которые показывают число заместителей, все равны целым числам 0-3, где a+b+c+d=3).

(6) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(5), в котором частицы (В) неоксидного керамического материала имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 100×10-6 Ом·см.

(7) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(6), в котором среди частиц (В) неоксидного керамического материала частицы (В1) с диаметром частиц от 1 мкм до 24 мкм размещены по меньшей мере на одной поверхности металлического листа в количестве от 0,8/мм2 до 40000/мм2.

(8) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(7), в котором частицы (В) неоксидного керамического материала представляют собой смесь одной или более частиц, выбранных из группы, состоящей из боридных керамических материалов: ВаВ6, СеВ6, Со2В, СоВ, FeB, GdB4, GdB6, LaB4, LaB6, Mo2B, MoB, MoB2, Mo2B5, Nb3B2, NbB, Nb3B4, NbB2, NdB4, NdB6, PrB4, PrB6, SrB6, TaB, TaB2, TiB, TiB2, VB, VB2, W2B5, YB4, YB6, YB12 и ZrB2, карбидных керамических материалов: MoC, Мо2С, Nb2C, NbC, Та2С, ТаС, TiC, V2C, VC, WC, W2C и ZrC, нитридных керамических материалов: Mo2N, Nb2N, NbN, ScN, Ta2N, TiN и ZrN, и силицидных керамических материалов: CoSi2, Mo3Si, Mo5Si3, MoSi2, NbSi2, Ni2Si, Ta2Si, TaSi2, TiSi, TiSi2, V5Si3, VSi2, W3Si, WSi2, ZrSi и ZrSi2.

(9) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(8), в котором антикоррозионный пигмент (С) включает соединения одного или более типов, выбранные из силикатных соединений, фосфатных соединений, ванадатных соединений и металлоксидных микрочастиц (D).

(10) Металлический лист с предварительным покрытием для применения в автомобилях согласно пункту (9), в котором металлоксидные микрочастицы (D) включают металлические элементы одного или более типов, выбранные из группы, состоящей из Si, Ti, Al и Zr.

(11) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(10), в котором среди металлоксидных микрочастиц (D) отношение (D1/B) совокупного объема металлоксидных наночастиц (D1) с диаметром частиц от 1 нм до 100 нм в покрытии (α) к совокупному объему частиц (В) неоксидного керамического материала составляет 20 или менее.

(12) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(11), в котором содержание частиц (В) неоксидного керамического материала в покрытии (α) при температуре 25°С составляет от 0,5 до 65% об.

(13) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(12), в котором покрытие (α) имеет толщину от 2 до 30 мкм.

(14) Металлический лист с предварительным покрытием для применения в автомобилях согласно любому из пунктов (1)-(13), в котором покрытие (α) формируют нанесением покрытия из покровной композиции на водной основе.

Преимущественные эффекты изобретения

[0026] Согласно настоящему изобретению, простым добавлением конкретных частиц электропроводного материала и антикоррозионного пигмента к покрытию может быть создан металлический лист с достаточным предварительным покрытием для применения в автомобилях, который обладает превосходством в контактной сварке, коррозионной стойкости и формуемости. Кроме того, указанные выше частицы электропроводного материала стабильны в течение длительного периода времени в кислотном или щелочном водном растворе, нейтральной воде и разнообразных неводных средах, так что можно неограниченно выбирать подходящую покровную композицию на водной основе или на основе растворителя для получения покрытия согласно настоящему изобретению.

Краткое описание фигур

[0027] [ФИГ. 1] На фиг. 1 представлен схематический вид поперечного сечения металлического листа с предварительным покрытием для применения в автомобилях согласно настоящему изобретению.

[ФИГ. 2] На фиг. 2 приведены фотографии металлических листов с предварительным покрытием. На фиг. 2(а) представлено полученное в сканирующем электронном микроскопе (SEM) изображение поперечного сечения поверхностного слоя металлического листа с предварительным покрытием, тогда как на фиг. 2(b) представлена SEM-фотография поперечного сечения перекрывающегося участка металлических листов с предварительным покрытием, по которой делается вывод о давлении, приложенном на сварочном электроде.

[ФИГ. 3] На фиг. 3 представлен схематический вид, который показывает состояние металлических листов с предварительным покрытием для применения в автомобилях во время сварки.

[ФИГ. 4] На фиг. 4 представлен схематический вид, который показывает металлоксидные микрочастицы (D), которые осаждены вокруг частиц (В) неоксидного керамического материала или сэндвичеобразно зажаты между частицами (В) неоксидного керамического материала и препятствуют пропусканию электрического тока.

Описание вариантов осуществления изобретения

[0028] Ниже настоящее изобретение будет описано подробно.

[0029] Металлический лист

Металлический лист с предварительным покрытием согласно настоящему изобретению представляет собой металлический лист, в котором специальное электропроводное покрытие занимает по меньшей мере часть поверхности. Этот металлический лист в соответствии с вариантом применения может быть покрыт покрытием на обеих поверхностях металлического листа или покрыт только на одной поверхности. Кроме того, может быть покрыта часть поверхности или может быть покрыта вся поверхность. Участок металлического листа, который покрыт покрытием, обладает превосходством в контактной сварке, коррозионной стойкости и формуемости.

[0030] Металл, который образует металлический лист, который может быть использован для металлического листа с предварительным покрытием согласно настоящему изобретению, может содержать, например, алюминий, титан, цинк, медь, никель, сталь и т.д. Состав металла не является конкретно ограниченным. Например, в случае применения стали, это может быть обычная сталь или сталь, которая содержит хром или другие добавленные элементы. Однако металлический лист согласно настоящему изобретению подвергают формованию прессованием, так что в случае каждого металлического листа предпочтительно надлежащим образом контролировать тип и количество добавленных элементов и металлографической структуры для обеспечения желаемой формуемости.

[0031] Кроме того, при использовании стального листа в качестве металлического листа, его поверхность может иметь покровный плакирующий слой, но тип не является конкретно ограниченным. Например, в качестве используемого плакирующего слоя может быть указано плакирующее покрытие, которое содержит любой металл из цинка, алюминия, кобальта, олова или никеля, и плакирующий сплав, который содержит эти металлические элементы, и другие металлические элементы и неметаллические элементы, и т.д. В частности, в качестве цинкового слоя, например, может быть указан плакирующий слой, состоящий из цинка, плакирующий сплав цинка и по меньшей мере одного типа элемента из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния и марганца, или разнообразные отожженные цинковые плакирующие покрытия, которые содержат дополнительные другие металлические элементы и неметаллические элементы (например, четвертичный плакирующий сплав цинка, алюминия, магния и кремния), но иные компоненты сплава, нежели цинк, не являются конкретно ограниченными. Кроме того, эти плакирующие слои могут дополнительно содержать небольшие количества различных металлических элементов или загрязняющих примесей, составленных кобальтом, молибденом, вольфрамом, никелем, титаном, хромом, алюминием, марганцем, железом, магнием, свинцом, висмутом, сурьмой, оловом, медью, кадмием, мышьяком и т.д., или оксидом кремния, оксидом алюминия, оксидом титана или другими неорганическими веществами в дисперсиях.

[0032] В качестве плакирующего слоя на основе алюминия может быть указан алюминиевый плакирующий слой или плакирующий сплав алюминия и по меньшей мере одного типа элемента из кремния, цинка и магния (например, плакирующий сплав алюминия и кремния, плакирующий сплав алюминия и цинка, и тройной плакирующий сплав алюминия, кремния и магния), и т.д.

[0033] Кроме того, также может быть нанесено двухслойное плакирующее покрытие, состоящее из плакирующего слоя и плакирования еще одного типа, например, плакирование железом, плакирующий сплав железа и фосфора, никелевый плакирующий слой и кобальтовый плакирующий слой, объединенные друг с другом.

[0034] Способ формирования плакирующего слоя не является конкретно ограниченным. Например, могут быть применены электролитическое осаждение, плакирование методом химического восстановления, нанесение покрытия погружением в горячую ванну, плакирование осаждением из паровой фазы, дисперсионное плакирование и т.д. Способ плакирования может быть осуществлен либо в непрерывном режиме, либо в периодическом режиме. Кроме того, при использовании стального листа в качестве обработки после плакирования возможно проведение обработки для получения равномерного внешнего вида после нанесения покрытия погружением в горячую ванну, то есть, обработки "zero spangle" ("матовый вид без рисунка"), обработки для модификации плакирующего слоя, то есть, отжиговой обработки, дрессировки для корректирования состояния поверхности или свойств материала и т.д., но настоящее изобретение не является конкретно ограниченным в этом отношении. Может быть применен любой подход.

[0035] Покрытие (α)

Покрытие (α), которое покрывает металлический лист согласно настоящему изобретению, сформировано по меньшей мере на одной поверхности металлического листа и включает органическую смолу (А), частицы (В) неоксидного керамического материала, которые выбраны из боридов, карбидов, нитридов и силицидов, и которые имеют удельное электрическое сопротивление при температуре 25°С от 0,1×10-6 до 185×10-6 Ом·см, и антикоррозионный пигмент (С).

[0036] Покрытие не ограничено типом покровного растворителя и способом формирования на поверхности металлического листа, и способом отверждения, в той мере, насколько оно пригодно для изготовления в условиях промышленного производства путем нанесения покровной композиции. Ниже в настоящем изобретении покровная композиция для получения покрытия (α) будет называться покровной композицией (β). В качестве покровной композиции (β) могут быть приведены покровная композиция на водной основе и покровная композиция на основе органического растворителя.

[0037] В настоящем изобретении "покровная композиция на водной основе" означает композицию, которая составлена с использованием "среды на водной основе", которая содержит воду в количестве по меньшей мере 50% масс. среды. Кроме того, "покровная композиция на основе органического растворителя" означает композицию, которая составлена с использованием "среды на основе органического растворителя", которая содержит органический растворитель в количестве по меньшей мере 50% масс. от всей среды в целом.

[0038] В качестве компонентов указанной выше "среды на водной основе", других, чем вода, например, могут быть приведены такие, которые могут неограниченно смешиваться с водой, такие как серная кислота, азотная кислота, хлористоводородная кислота, фосфорная кислота, борная кислота, фтористоводородная кислота и другие неорганические кислоты, металлические соли или аммониевые соли, или другие неорганические соли этих неорганических кислот, которые растворяются в воде, силикаты, тиосульфаты, тиоцианаты и другие неорганические соединения, которые растворяются в воде, и органические соединения, которые могут смешиваться с водой. Кроме того, сообразно необходимости, также возможно добавление органической среды к указанной выше "среде на водной основе". Однако из соображений охраны здоровья на рабочем месте в "покровной композиции на водной основе" согласно настоящему изобретению предпочтительно регулировать типы и количества добавляемой органической среды таким образом, чтобы покровная композиция не попадала в разряд органических растворителей, которые определены исполнительным листом Японского закона об охране труда и санитарии (Japanese Labor Safety and Sanitation Law Enforcement Order (Предписания для предотвращения отравлений органическими растворителями, Глава 1, Статья 1), и т.д. (органические растворители типа 1, органические растворители типа 2, органические растворители типа 3 и органические растворители, содержащиеся в прочих средах в количестве свыше 5% масс.).

[0039] В качестве способа формирования пленки на металлическом листе, например, в случае покровной композиции на водной основе или на основе растворителя, предпочтителен способ с использованием нанесения покрытия валиком, покрытия желобчатым валком, нанесение покрытия поливочным способом, нанесение покрытия поливом с раскатыванием валиком, погружением, с использованием воздушного ракеля, или другого известного способа нанесения покрытий для покрытия металлического листа покровной композицией (β), затем сушки для удаления влаги или растворителя из влажного покрытия. В качестве способа отверждения предпочтительны такие, как сушка покрытия, полимеризация и отверждение нагреванием и обжигом органической смолы в покрытии. Если смола в покрытии может быть полимеризована при ультрафиолетовом облучении, может быть применена полимеризация или отверждение ультрафиолетовым облучением, тогда как если смола в покрытии может быть полимеризована воздействием электронных пучков, может быть применена полимеризация или отверждение облучением электронными пучками.

[0040] С целью дополнительного улучшения адгезии покрытия (α) к металлическому листу, коррозионной стойкости и т.д., может быть предусмотрена бесхроматная грунтовочная пленка между покрытием и поверхностью металлического листа. Когда предусматривается грунтовочная пленка, число и состав слоев не ограничиваются, но для предотвращения ухудшения обрабатываемости и коррозионной стойкости покрытия (α) при формовании металлического листа, грунтовочная пленка должна иметь превосходную адгезию к металлическому листу и верхнему слою покрытия (α). Кроме того, для обеспечения достаточной электропроводности по направлению толщины пленки, толщину грунтовочной пленки предпочтительно делают равной 0,5 мкм или менее.

[0041] Когда предусматривается грунтовочная пленка, способ формирования грунтовочной пленки не является ограниченным в той мере, насколько способ формирования пленки может быть применен в промышленном масштабе. В качестве способа формирования грунтовочной пленки может быть проиллюстрирован такой способ, как нанесение покрытия из композиции для использования в грунтовке, осаждение из паровой фазы, наклеивание пленки и т.д., но из соображений стоимости формирования пленки (производительности), общей применимости и т.д., предпочтительным является способ нанесения покрытия и сушки композиции на водной основе или на основе растворителя для применения в грунтовке. При использовании композиции на водной основе или на основе растворителя для применения в грунтовке возможно формирование двухслойного покрытия повторным нанесением покрытия и сушкой каждого слоя от самого нижнего слоя до самого поверхностного слоя из многочисленных покрытий, включающих грунтовочную пленку. Кроме того, в качестве способа формирования покрытия на поверхности металлического листа простым и эффективным путем также можно образовывать пленку методом наслоения, включающим стадию, в которой последовательно или одновременно формируют двойные слои покрытий из различных слоев от самого нижнего слоя, который соприкасается с поверхностью металлического листа, до самого поверхностного слоя, во влажном состоянии (нанесение покрытия способом "влажным по влажному", или стадия одновременного многослойного нанесения покровной композиции), стадию сушки, в которой одновременно сушат пленочные слои во влажном состоянии для удаления влаги или растворителя, и стадию формирования пленки, в которой отверждают двухслойное покрытие, в этом порядке. В данном описании "способ влажным по влажному" представляет собой способ нанесения покрытия на металлический лист, затем нанесения еще одного покрытия поверх первого, когда оно находится в содержащем среду состоянии (влажном состоянии), до сушки покрытия, и одновременного удаления среды из многослойного покрытия, которое получено, и отверждения покрытия для получения пленки. Кроме того, "способ одновременного нанесения многослойного покрытия" представляет собой способ с использованием поливного устройства для нанесения многослойных покрытий скользящего типа или устройства для нанесения покрытий с помощью щелевой фильеры и т.д., чтобы одновременно наносить многочисленные слои покрытия в многослойном состоянии на металлический лист, затем с одновременной сушкой для удаления среды из многослойного покрытия и отверждением покрытия с образованием пленки.

[0042] Покрытие (α), которое покрывает металлический лист согласно настоящему изобретению, включает описанные ниже органическую смолу (А), частицы (В) неоксидного керамического материала, которые имеют удельное электрическое сопротивление в заданном диапазоне, антикоррозионный пигмент (С) или, кроме того, сообразно необходимости, поверхностно-активное вещество и т.д., которое подробно описано в разделе "Получение покровной композиции (β)". Содержание частиц (В) неоксидного керамического материала в таком покрытии (α) при температуре 25°С предпочтительно составляет от 0,5 до 65% об. Для обеспечения электрической проводимости во время контактной сварки, коррозионной стойкости и формуемости, более предпочтительным является содержание от 1 до 40% об., тогда как еще более предпочтительно от 2 до 20% об. Для обеспечения достаточной коррозионной стойкости и формуемости, плюс достаточной пригодности к контактной сварке, в особенности предпочтительным является диапазон от 4 до 20% об.

[0043] Как полагают, причиной того, что в металлическом листе с предварительным покрытием согласно настоящему изобретению покрытие (α) проявляет хорошую электропроводность, заключается в том, что в покрытии (α) частицы электропроводного материала, состоящие из частиц (В) неоксидного керамического материала, по существу не агрегированы, но в достаточной мере равномерно диспергированы по всей поверхности покрытия, и пути электрической проводимости к нижележащему металлическому листу не разделены внутри покрытия. Если бы частицы электропроводного материала агрегировались в покрытии, было затруднительно сформировать пути электрической проводимости внутри покрытия в состоянии однородного рассеяния по поверхности покрытия в целом, и внутри покрытия легко возникали участки вообще без путей электрической проводимости, препятствующие контактной сварке. В таком случае, для обеспечения путей проводимости следует добавлять большее количество электропроводного материала, и будет возрастать вероятность того, что невозможно поддерживать хорошие коррозионную стойкость и формуемость. В металлическом листе с предварительным покрытием согласно настоящему изобретению возможность возникновения такой проблемы исключительно низка.

[0044] Если содержание (В) в покрытии (α) превышает 65% об., может поддерживаться достаточная электропроводность, но во время формования прессованием легко происходит отслоение покрытия и истирание, хорошая формуемость не может быть сохранена, и участки, от которых покрытие отслаивается, подвержены ухудшению коррозионной стойкости. Кроме того, если оно превышает 65% об., количество частиц электропроводного материала, которые диспергированы в покрытии, становится увеличенным, так что слишком сильно возрастает число точек электрических соединений, исключительно легко протекают токи коррозии, и коррозионная стойкость покрытия в целом склонна становиться недостаточной даже при совместном присутствии антикоррозионного пигмента (С).

[0045] Следует отметить, что при добавлении к покрытию частиц электропроводного материала в количестве от 0,5% об. до менее 1% об. существует возможность того, что электрическая проводимость будет становиться недостаточной во время контактной сварки. Кроме того, при добавлении к покрытию частиц электропроводного материала в количестве от 40% об. до 65% об. формуемость и коррозионная стойкость иногда становятся недостаточными, так что более предпочтительным является добавление (В) при объемном отношении от 1% об. до менее 40% об. Кроме того, даже при добавлении к покрытию частиц электропроводного материала в количестве от 1% об. до менее 2% об. существует возможность того, что электрическая проводимость во время контактной сварки будет становиться несколько недостаточной. Кроме того, даже при добавлении к покрытию частиц электропроводного материала в количестве от 20% об. до менее 40% об. существует возможность того, что формуемость и коррозионная стойкость будут становиться несколько недостаточными, так что более предпочтительным является добавление от 2% об. до менее 20% об. Однако при добавлении к покрытию частиц электропроводного материала в количестве от 2% об. до менее 4% об., если резко изменяются условия контактной сварки, становится невозможным обеспечение постоянно высокой стабильной пригодности к сварке, так что в особенности предпочтительным является добавление от 4% об. до менее 20% об.

[0046] Если содержание (В) в покрытии (α) составляет менее 0,5% об., количество частиц неоксидного керамического материала, которые диспергированы в покрытии, является небольшим, так что хорошая электропроводность не может быть обеспечена. В зависимости от толщины покрытия (α), покрытие оказывается неспособным к достаточной пригодности к контактной сварке. В данном описании электропроводность подробно описана с позиции количества частиц неоксидного керамического материала, введенных в покрытие (α) в качестве наполнителя (в % об.), но во время контактной сварки на электропроводность (то есть, свариваемость) также влияет количество (число) частиц неоксидного керамического материала в поверхности металлического листа с предварительным покрытием. Этот момент будет подробно описан ниже.

[0047] Толщина покрытия (α), которое покрывает металлический лист согласно настоящему изобретению, предпочтительно составляет величину в диапазоне от 2 до 30 мкм толщины, более предпочтительно величину в диапазоне от 3 до 15 мкм. Если толщина составляет менее 2 мкм, покрытие становится слишком тонким, и достаточная коррозионная стойкость иногда не может быть получена. Если толщина покрытия превышает 30 мкм, возрастает количество покровной композиции (β), которую используют, и увеличивается стоимость изготовления. Имеет место не только это, покрытие иногда растрескивается вследствие агрегации или отслаивается во время формования прессованием. Кроме того, толстая пленка создает усиление характеристики электрической изоляции по направлению толщины пленки и затрудняет контактную сварку. Кроме того, при использовании покровной композиции на водной основе возрастает вероятность возникновения точечных отверстий или прочих дефектов покрытия. Затруднительным оказывается стабильное получение внешнего вида, требуемого для промышленного продукта.

[0048] Толщина покрытия (α) может быть измерена обследованием поперечного сечения покрытия и т.д. Кроме того, может быть рассчитана масса покрытия, которое осаждено, на единицу площади металлического листа, делением на удельный вес покрытия или удельный вес покровной композиции (β) после сушки. Масса осажденного покрытия может быть надлежащим образом определена существующими способами, такими как разность масс до и после нанесения покрытия, разность масс до и после отслоения покрытия после его нанесения, количество элементов, содержащихся в покрытии, заранее известных по измерениям покрытия с помощью анализа рентгеновской флуоресценции, и т.д. Удельный вес покрытия или удельный вес покровной композиции (β) после сушки может быть надлежащим образом определен существующими методами, такими как измерение объема и массы изолированного покрытия, измерение объема и массы после помещения подходящего количества покровной композиции (β) в контейнер и ее сушки, или расчетом по количеству компонентов покрытия и известным удельным весам компонентов.

[0049] Органическая смола (А)

Органическая смола (А) согласно настоящему изобретению представляет собой связующий компонент покрытия (α). Она может представлять собой смолу либо на водной основе, либо на основе органического растворителя. Она включает подробно описанную ниже смолу (А1) или дополнительно добавленное реакционное производное (А2) смолы (А1).

[0050] Покровная композиция (β), которую используют для формирования покрытия (α) в настоящем изобретении, может быть применена либо на водной основе, либо на основе органического растворителя, и включает подробно описанную ниже смолу (А1) с содержанием от 50 до 100% масс. нелетучих компонентов. Смола (А1) постоянно присутствует в покровной композиции (β). Если на металлический лист наносят такую покровную композицию (β) и нагревают ее, то во многих случаях смола (А1) высыхает как таковая без взаимодействия. Когда покровная композиция (β) содержит силановый связующий реагент, отверждающий реагент, сшивающий реагент и т.д., то по меньшей мере часть смолы (А1) взаимодействует с ними с образованием производного (А2) смолы (А1). Поэтому в таком случае содержатся непрореагировавшая смола (А1) и реакционное производное (А2) смолы (А1). Они становятся связующим ингредиентом покрытия (α), то есть, органической смолой (А).

[0051] Тип смолы (А) не является конкретно ограниченным. Например, могут быть приведены полиуретановая смола, сложнополиэфирная смола, эпоксидная смола, (мет)акриловая смола, полиолефиновая смола, фенольная смола или их модифицированные продукты и т.д. Также может быть смешана одна или более из них для применения в качестве смолы (А), или одна или более органических смол, которые получены модификацией по меньшей мере органической смолы одного типа, также могут быть смешаны для использования в качестве смолы (А). Обоснование тому, почему нет необходимости конкретно ограничивать тип смолы (А1) в настоящем изобретении этим путем, состоит в том, что даже если сделать покрытие (α) электропроводным и обеспечить легкое протекание токов коррозии, совместно присутствует антикоррозионный пигмент (С), так что не требуется создавать связующего ингредиента покрытия из специальной коррозионно-стойкой смолы.

[0052] В качестве смолы (А1) могут быть использованы разнообразные смолы. В качестве смолы (А1) предпочтительно используют полиуретановую смолу, модифицированную полиуретановую смолу, смешанную полиуретановую смолу, смеси их с другими смолами и т.д. Уретановая группа (-NHCOO-) в полиуретановой смоле имеет более высокую молекулярную энергию когезии (8,74 ккал/моль (36,6 кДж/моль)) по сравнению со многими другими органическими группами, так что если смола (А1) включает полиуретановую смолу, проявляется такой эффект, что покрытие становится более плотным, и во время формования прессованием будет затрудняться отслоение покрытия и истирание, и, кроме того, относительно высокая энергия когезии обусловливает улучшение в плане распространенности факторов коррозии (плотности покрытия) и повышает коррозионную стойкость. Другие органические группы, чем уретановые группы, например, метиленовые группы (-СН2-), простые эфирные группы (-O-), вторичные аминогруппы (иминогруппы, -NH-), сложноэфирные группы (-COO-) и бензольные кольца имеют молекулярную энергию когезии 0,68 ккал/моль (2,85 кДж/моль), 1,00 ккал/моль (4,19 кДж/моль), 1,50 ккал/моль (6,28 кДж/моль), 2,90 ккал/моль (12,14 кДж/моль), и 3,90 ккал/моль (16,33 кДж/моль), соответственно. Уретановые группы (-NHCOO-) имеют значительно более высокую молекулярную энергию когезии сравнительно с этими группами. На этом основании, во многих случаях покрытие, которое включает полиуретановую смолу, является более прочным и более коррозионно-стойким по сравнению со многими другими смолами, например, покрытиями, состоящими из сложнополиэфирных смол, (мет)акриловых смол, полиолефиновых смол, фенольных смол и т.д.

[0053] Если смола (А1), как описано выше, постоянно присутствует в покровной композиции (β), ее тип не является конкретно ограниченным. Предпочтительна смола, которая включает в структуре смолы (А1) по меньшей мере один тип функциональной группы, выбранной из карбоксильной группы (-СООН), карбоксилатной группы (-СОО-М+, где М+ представляет собой одновалентный катион), группы сульфоновой кислоты (-SO3H), сульфонатной группы (-SO3-M+; где М+ представляет собой одновалентный катион), первичной аминогруппы (-NH2), вторичной аминогруппы (-NHR1; где R1 представляет собой углеводородную группу), третичной аминогруппы (-NR1R2; где R1 и R2 представляют собой углеводородные группы), группы четвертичной аммониевой соли (-N+R1R2R3X-; где R1, R2 и R3 представляют собой углеводородные группы, X- представляет собой одновалентный анион), группы сульфониевой соли (-S+R1R2X-; где R1 и R2 представляют собой углеводородные группы, X- представляет собой одновалентный анион), группы фосфониевой соли (-P+R1R2R3X-; где R1, R2 и R3 представляют собой углеводородные группы, X- представляет собой одновалентный анион). Подробности и конкретные примеры будут описаны ниже.

[0054] Следует отметить, что в настоящем изобретении смола, которую используют в покровной композиции (β) для получения покрытия (α), может включать смолу растворимого в воде или растворимого в растворителе типа, которая полностью растворяется в воде или в органическом растворителе, и смолу, которая однородно тонко диспергирована в воде или в растворителе в форме эмульсии, суспензии и т.д. (водно-дисперсионная смола или сольвент-дисперсионная смола). Кроме того, в данном описании "(мет)акриловая смола" означает акриловую смолу и метакриловую смолу.

[0055] Среди смол (А1) полиуретановая смола не является конкретно ограниченной. Например, может быть указана смола, которая получена взаимодействием полиольного соединения и полиизоцианатного соединения, и затем подвергнута обработке удлинителем цепи для удлинения цепей, и т.д. Полиольное соединение не является конкретно ограниченным в такой мере, насколько представляет собой соединение, которое содержит две или более гидроксильных групп на молекулу. Например, могут быть приведены этиленгликоль, пропиленгликоль, диэтиленгликоль, 1,6-гександиол, неопентилгликоль, триэтиленгликоль, глицерин, триметилолэтан, триметилолпропан, поликарбонат полиола, сложный полиэфир полиола, гидроксипропиловый простой эфир бисфенола и другие сложные полиэфиры полиолов, сложный полиамидоэфир полиола, акрилат полиола, полиуретановое производное полиола или их смеси. Полиизоцианатные соединения не являются конкретно ограниченными в такой мере, насколько представляют собой соединения, которые имеют две или более изоцианатных групп на молекулу. Например, могут быть приведены гексаметилендиизоцианат (HDI) и другие алифатические изоцианаты, изофорондиизоцианат (IPDI) и другие алициклические диизоцианаты, толуилендиизоцианат (TDI) и другие ароматические диизоцианаты, дифенилметандиизоцианат (MDI) и другие арилалифатические диизоцианаты или их смеси. Удлинитель цепи не является конкретно ограниченным в такой мере, насколько представляет собой соединение, которое содержит один или более активных атомов водорода в молекуле. Могут быть приведены этилендиамин, пропилендиамин, гексаметилендиамин, диэтилентриамин, дипропилентриамин, триэтилентетрамин, тетраэтиленпентамин и другие алифатические полиамины, толуилендиамин, ксилилендиамин, диаминодифенилметан и другие ароматические полиамины, диаминоциклогексилметан, пиперазин, 2,5-диметилпиперазин, изофорондиамин и другие полиамины алициклического типа, гидразин, дигидразид янтарной кислоты, дигидразид адипиновой кислоты, дигидразид фталевой кислоты и другие гидразины, гидроксиэтилдиэтилентриамин, 2-[(2-аминоэтил)амино]этанол, 3-аминопропандиол и другие алканоламины, и т.д.

[0056] Когда желательно получение полиуретановой смолы на водной основе, например, во время получения смолы, то может быть указана смола, которую получают на стадиях, в которых заменяют по меньшей мере часть полиольного соединения полиольным соединением, содержащим карбоксильную группу, подвергают взаимодействию с полиизоцианатным соединением для введения карбоксильной группы в цепь смолы, затем нейтрализуют карбоксильную группу основанием для получения смолы на водной основе. Альтернативно, во время получения смолы можно заменить по меньшей мере часть полиольного соединения полиольным соединением, которое имеет вторичную аминогруппу или третичную аминогруппу в его молекуле, подвергнуть взаимодействию с полиизоцианатным соединением для введения вторичной аминогруппы или третичной аминогруппы в цепь смолы, затем нейтрализовать ее кислотой для получения смолы на водной основе. Когда цепь смолы имеет третичную аминогруппу, то можно ввести алкильную группу в третичную аминогруппу для кватернизации ее и получения катионной смолы на водной основе, которая имеет группу четвертичной аммониевой соли. Эти соединения могут быть использованы по отдельности или в смеси двух или более типов.

[0057] Таким образом, полиуретановая смола, которая может быть использована в качестве смолы (А1), не является конкретно ограниченной. В качестве смолы (А1) предпочтительно использование полиуретановой смолы, которая не имеет ароматических колец, или имеет мало ароматических колец. Такая полиуретановая смола имеет температуру стеклования, которая является более низкой, чем у полиуретановой смолы, которая содержит многочисленные ароматические кольца, благодаря более высокой подвижности молекулярных цепей, и обеспечивается превосходная формуемость пленки во время формования пленки. Кроме того, скорость деформации при растяжении покрытия является высокой, так что обрабатываемость во время формования прессованием часто является лучшей, чем в случае полиуретановой смолы, которая содержит многочисленные ароматические кольца. Поэтому полиольное соединение, полиизоцианатное соединение и удлинитель цепи, которые используют для получения смолы, не являются конкретно ограниченными, но предпочтительно использование алифатических или алициклических соединений, не содержащих ароматических колец, или арилалифатических или арилалициклических, или прочих соединений с низким содержанием ароматических колец.

[0058] Среди смол (А1) сложнополиэфирная смола не является конкретно ограниченной. Например, может быть указана смола, полученная дегидратацией и поликонденсацией этиленгликоля, 1,3-пропандиола, 1,2-пропандиола, пропиленгликоля, диэтиленгликоля, 1,6-гександиола, неопентилгликоля, триэтиленгликоля, простого гидроксипропилового эфира бисфенола, 2-метил-1,3-пропандиола, 2,2-диметил-1,3-пропандиола, 2-бутил-2-этил-1,3-пропандиола, 1,4-бутандиола, 2-метил-1,4-бутандиола, 2-метил-3-метил-1,4-бутандиола, 1,5-пентандиола, 3-метил-1,5-пентандиола, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, 1,2-циклогександиметанола, гидрированного бисфенола А, димерного диола, триметилолэтана, триметилолпропана, глицерина, пентаэритрита или других полиолов, фталевой кислоты, ангидрида фталевой кислоты, тетрагидрофталевой кислоты, ангидрида тетрагидрофталевой кислоты, гексагидрофталевой кислоты, ангидрида гексагидрофталевой кислоты, метилтетрагидрофталевой кислоты, ангидрида метилтетрагидрофталевой кислоты, изофталевой кислоты, терефталевой кислоты, ангидрида янтарной кислоты, адипиновой кислоты, себациновой кислоты, малеиновой кислоты, ангидрида малеиновой кислоты, итаконовой кислоты, фумаровой кислоты, ангидрида гуминовой кислоты, тримеллитовой кислоты, ангидрида тримеллитовой кислоты, пиромеллитовой кислоты, ангидрида пиромеллитовой кислоты, азелаиновой кислоты, янтарной кислоты, ангидрида янтарной кислоты, молочной кислоты, додеценилянтарной кислоты, ангидрида додеценилянтарной кислоты, циклогексан-1,4-дикарбоновой кислоты, ангидрида ненасыщенной кислоты, и других многоосновных карбоновых кислот. Кроме того, могут быть приведены смолы, которые получают нейтрализацией их аммиаком или аминным соединением и т.д., для получения смол на водной основе, и т.д.

[0059] Среди смол (А1) эпоксидная смола не является конкретно ограниченной. Например, она может быть получена взаимодействием эпоксидной смолы типа бисфенола А, эпоксидной смолы типа бисфенола F, эпоксидной смолы резорцинового типа, эпоксидной смолы типа гидрированного бисфенола А, эпоксидной смолы типа гидрированного бисфенола F, эпоксидной смолы резорцинового типа, эпоксидной смолы новолачного типа или другой эпоксидной смолы с диэтаноламином, N-метилэтаноламином или еще одним аминным соединением. Кроме того, могут быть приведены смолы, которые получены нейтрализацией их органической кислотой или неорганической кислотой, с получением смол на водной основе, смолы, которые получены свободнорадикальной полимеризацией акриловых смол с высоким кислотным числом в присутствии указанных выше эпоксидных смол, затем нейтрализацией их аммиаком или аминным соединением и т.д., для получения смол на водной основе и т.д.

[0060] Среди смол (А1) (мет)акриловая смола не является конкретно ограниченной. Например, может быть указана смола, которая получена свободнорадикальной полимеризацией этил(мет)акрилата, 2-этилгексил(мет)акрилата, н-бутил(мет)акрилата и других алкил(мет)акрилатов, 2-гидроксиэтил(мет)акрилата и других гидроксиалкил(мет)акрилатов, алкоксисилана и (мет)акрилата, и других сложных эфиров (мет)акриловой кислоты вместе с (мет)акриловой кислотой в воде с использованием инициатора полимеризации. Инициатор полимеризации не является конкретно ограниченным. Например, могут быть использованы персульфат калия, персульфат аммония и другие персульфаты, азобисциановалериановая кислота, азобисизобутиронитрил и другие азосоединения, и т.д. В данном описании "(мет)акрилат" означает акрилат и метакрилат, тогда как "(мет)акриловая кислота" означает акриловую кислоту и метакриловую кислоту.

[0061] Среди смол (А1) полиолефиновая смола не является конкретно ограниченной. Например, может быть указана смола, которая получена свободнорадикальной полимеризацией этилена и метакриловой кислоты, акриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты, кротоновой кислоты и других ненасыщенных карбоновых кислот, при высокой температуре и высоком давлении. Кроме того, может быть указана смола, которая получена дополнительной нейтрализацией их аммиаком или аминным соединением, KOH, NaOH, LiOH или другим основным соединением металла, или аммония или аминного соединения и т.д., содержащего соединения металлов, с получением смол на водной основе и т.д.

[0062] Среди смол (А1) фенольная смола не является конкретно ограниченной. Например, может быть указана смола, которая получена взаимодействием фенола, резорцина, крезола, бисфенола А, пара-ксилилендиметилового простого эфира и других ароматических соединений с формальдегидом в присутствии катализатора реакции в реакции конденсации, с получением смолы на основе гидроксиметилированного фенола или другой фенольной смолы, и взаимодействием ее с диэтаноламином, N-метилэтаноламином или еще одним аминным соединением, и т.д. Кроме того, может быть указана смола, которая получена нейтрализацией их органической кислотой или неорганической кислотой, с получением смолы на водной основе и т.д.

[0063] Смола (А1) может быть использована в качестве единственного компонента или в виде смеси двух или более типов. Кроме того, в качестве основного ингредиента покровной композиции (β) можно модифицировать по меньшей мере часть смолы (А1) в присутствии смолы (А1) по меньшей мере одного типа, с получением комбинированной смолы, и объединить один или более типов, с получением смолы (А1).

[0064] Кроме того, сообразно необходимости, при получении покровной композиции (β), которая содержит смолу (А1), что будет подробно описано ниже, возможно добавление отвердителя или сшивающего реагента для смолы (А1), или введение сшивающего реагента в структуру смолы. Сшивающий реагент не является конкретно ограниченным. Например, может быть указан сшивающий реагент по меньшей мере одного типа, который выбран из группы, включающей аминосмолу, полиизоцианатное соединение, блокированный полиизоцианат, эпоксидное соединение, содержащее карбодиимидную группу соединение и т.д. При смешивании этих сшивающих реагентов можно повысить плотность сшивания покрытия (α) или улучшить адгезию к поверхности металла и коррозионную стойкость и гибкость покрытия во время обработки. Эти сшивающие реагенты могут быть использованы по отдельности или могут быть использованы совместно два или более типов.

[0065] Аминосмола не является конкретно ограниченной. Например, могут быть приведены меламиновая смола, бензогуанаминовая смола, мочевинная смола, гликольуриловая смола и т.д.

[0066] Полиизоцианатное соединение не является конкретно ограниченным, но, например, могут быть приведены гексаметилендиизоцианат, изофорондиизоцианат, ксилилендиизоцианат, толуилендиизоцианат и т.д. Кроме того, блокированный полиизоцианат представляет собой блокированную форму полиизоцианатного соединения.

[0067] Эпоксидное соединение не является конкретно ограниченным в такой мере, насколько представляет собой соединение, которое имеет многочисленные трехчленные циклические простые эфирные группы, то есть, эпоксигруппы (оксирановые группы). Например, могут быть приведены сложный диглицидиловый эфир адипиновой кислоты, сложный диглицидиловый эфир фталевой кислоты, сложный диглицидиловый эфир терефталевой кислоты, простой полиглицидиловый эфир сорбита, простой полиглицидиловый эфир пентаэритрита, простой полиглицидиловый эфир глицерина, простой полиглицидиловый эфир триметилолпропана, простой полиглицидиловый эфир неопентилгликоля, простой диглицидиловый эфир этиленгликоля, простой диглицидиловый эфир полиэтиленгликоля, простой диглицидиловый эфир пропиленгликоля, простой диглицидиловый эфир полипропиленгликоля, 2,2-бис-(4′-глицидилоксифенил)пропан, трис(2,3-эпоксипропил)изоцианурат, простой диглицидиловый эфир бисфенола А, простой диглицидиловый эфир гидрированного бисфенола А и т.д. Многие из этих эпоксисоединений имеют глицидильные группы, образованные эпоксигруппами, к которым добавлены простые группы -СН2-, так что названия соединений включают термин "глицидил".

[0068] В качестве содержащего карбодиимидную группу соединения, например, может быть указано соединение, которое получено синтезом поликарбодиимида, имеющего изоцианатную концевую группу, реакцией конденсации, при которой из ароматического диизоцианата, алифатического диизоцианата, алициклического диизоцианата и других соединений отщепляется диоксид углерода, затем добавлением фрагментов гидрофильного характера, которые имеют функциональные группы, способные взаимодействовать с изоцианатными группами, и т.д.

[0069] Для формирования покрытия (α) количество сшивающего реагента предпочтительно составляет от 1 до 40 частей по массе на 100 частей по массе смолы (А1). При количестве менее 1 части по массе величина добавления является недостаточной, и эффект от добавления может быть не получен, тогда как если количество превышает 40 частей по массе, покрытие становится хрупким вследствие чрезмерного сшивания, и коррозионная стойкость или обрабатываемость во время обработки могут снижаться.

[0070] Как описано выше, согласно настоящему изобретению в покрытии (α) совместно присутствует антикоррозионный пигмент (С), так что наряду с электропроводностью покрытия нет конкретной необходимости в том, чтобы делать смолу, которая образует покрытие, специальной смолой с высокой коррозионной стойкостью. Однако для повышения коррозионной стойкости покрытия и расширения области применения металлического листа с предварительным покрытием согласно настоящему изобретению, органическая смола (А), в частности, предпочтительно содержит смолу (А1) как таковую отдельно или дополнительно содержит, кроме того, ее производное, описываемое следующей общей формулой (I) смолы (A2Si), в целом от 50 до 100% масс. органической смолы (А).

[0071]

Общая формула (I):

[0072] (где символ "А1" обозначает смолу (A1), "Z-" обозначает углеводородную цепь, имеющую C1-C9, N0-N2, О0-О2, и символ "A1~Z" обозначает ковалентную связь "А1" и "Z", через общие для двоих функциональные группы. Кроме того, "-О-" представляет собой простую эфирную связь, "-ОН" представляет собой гидроксильную группу, "-X" представляет собой гидролизуемую C1-С3алкоксигруппу, гидролизуемую группу галогена или гидролизуемую ацетоксигруппу, "-R" представляет собой С1-С3алкильную группу, и "а", "b", "с" и "d", которые показывают число заместителей, все равны целым числам 0-3, где a+b+c+d=3).

[0073] Как описано выше, покровная композиция (β), которую используют для формирования покрытия (α) согласно настоящему изобретению, включает смолу (А1) в количестве от 50 до 100% масс. нелетучих компонентов. Нелетучие компоненты, другие, чем смола (А1), которые содержатся в покровной композиции (β), представляют собой антикоррозионный пигмент (С), силановый связующий реагент (s), отвердитель, сшивающий реагент и т.д., которые подробно описаны ниже. Содержание этих соединений в покрытии (α) после формирования, как подробно описано ниже, составляет предпочтительный диапазон относительно смолы (А1) как таковой по отдельности, или в целом с (A2Si), так что при получении покровной композиции (β), которая содержит эти соединения, уровни содержания корректируют таким образом, чтобы они находились в предпочтительном диапазоне содержания в покрытии (α) после формирования.

[0074] В настоящем изобретении смолу (A2Si), которая содержится в органической смоле (А), получают, например, нанесением в качестве покрытия и сушкой покровной композиции (β), которая содержит смолу (А1) и силановый связующий реагент (s), на металлическом листе, который применяют в настоящем изобретении. Как правило, силановый связующий реагент может химически связываться с поверхностью металла, которая имеет гидроксильные группы или другие функциональные группы, и может химически связываться с многообразными функциональными группами органической смолы, тем самым обеспечивая возможность сшивания поверхности металла с функционализированными органическими смолами, и сшивания между молекулами или в молекулах функционализированных органических смол при совместном присутствии поверхности металла, функционализированной органической смолы и силанового связующего реагента. В настоящем изобретении нанесением в качестве покрытия и сушкой покровной композиции (β), которая содержит смолу (А1) и силановый связующий реагент (s), на металлическом листе, по меньшей мере часть функциональных групп смолы (А1) и по меньшей мере часть функциональных групп поверхности металла взаимодействуют с силановым связующим реагентом (s), в результате чего образуется смола (A2Si). Часть фрагментов "-O-" (простых эфирных связей) или "-ОН" (гидроксильных групп) смолы (A2Si), которая показана в общей формуле (I), связываются с поверхностью металла. Когда между покрытием (α) и поверхностью металлического листа предусматривается грунтовочная пленка, по меньшей мере часть фрагментов "-O-" (простых эфирных связей) или "-ОН" (гидроксильных групп) смолы (A2Si), которая показана в общей формуле (I), связываются с поверхностью грунтовочной пленки. Связи между простыми эфирными группами и поверхностью металла, и связи между простыми эфирными группами и образующими грунтовку компонентами, представляют собой ковалентные связи, тогда как связи между гидроксильными группами и поверхностью металла, и связи между гидроксильными группами и образующими грунтовку компонентами во многих случаях представляют собой водородные связи или координационные связи. Благодаря таким химическим связям между пленкообразующей смолой и поверхностью металла или химическим связям между верхним слоем пленкообразующей смолы и грунтовочной пленкой, адгезия между ними обоими возрастает, и пленка проявляет превосходную обрабатываемость, когда металлический лист деформируют в процессе формования, так что внешний вид обработанных деталей не ухудшается, и повышается коррозионная стойкость обработанных частей.

[0075] Когда между покрытием (α), которое получают нанесением в виде покрытия и сушкой покровной композиции (β), которая содержит силановый связующий реагент (s), и поверхностью металлического листа предусматривается грунтовочная пленка, как описано выше, также можно сформировать двухслойные пленки способом последовательного нанесения с повторяющимся нанесением покрытия и сушкой каждого слоя от грунтовочного слоя до самого поверхностного слоя. Кроме того, в качестве простого и эффективного способа формирования пленки на поверхности металлического листа может быть применен указанный выше способ "влажным по влажному" или способ одновременного многослойного нанесения. Этими способами многослойную структуру между самым нижним слоем и самым поверхностным слоем формируют однократно на металлическом листе в состоянии содержания воды и содержания растворителя (влажном состоянии). В таком состоянии высока подвижность силанового связующего реагента (s), который содержится в самом поверхностном слое, так что по меньшей мере часть силанового связующего реагента (s) эффективно взаимодействует с функционализированными соединениями, которые содержатся в грунтовочном слое непосредственно ниже. Благодаря этим химическим связям (стимулированию межслойного сшивания) адгезия между самым поверхностным слоем и грунтовочным слоем проявляет тенденцию к возрастанию, по сравнению с применением способа последовательного нанесения покрытия. Гибкость пленки, когда металлический лист деформируют в процессе формования, и коррозионная стойкость обработанных частей улучшаются по сравнению с вариантом формирования пленки способом последовательного нанесения покрытия.

[0076] В настоящем изобретении силановый связующий реагент (s), который используют для формирования смолы (A2Si) общей формулы (I), может представлять собой реагент одного или многих типов, которые выбирают из силановых связующих реагентов, которые имеют молекулярные структуры, показанные общей формулой Y-Z-SiXmR3-m. Среди функциональных групп в молекулярной структуре, группы "-Х", которые становятся центрами взаимодействий с поверхностью металла и другими силановыми связующими реагентами, представляют собой гидролизуемые С1-С3алкоксигруппы или гидролизуемые группы галогена (группы фтора (-F), группы хлора (-Cl), группы брома (-Br) и т.д.), или гидролизуемые ацетоксигруппы (-O-СО-СН3). Из них предпочтительны гидролизуемые С1-С3ацилоксигруппы, поскольку их способность гидролизоваться легко регулируется изменением числа атомов углерода в алкоксигруппах. В особенности предпочтительны метоксигруппа (-ОСН3) или этоксигруппа (-ОСН2СН3). Силановый связующий реагент, где группа "-Х" представляет собой другую функциональную группу, чем указанные выше, имеет низкую гидролизуемость группы "-Х" или слишком высокую гидролизуемость, так что это не является предпочтительным в настоящем изобретении. Следует отметить, что если покровная композиция (β) имеет неводную основу, то, чтобы разрушить гидролизуемую функциональную группу силанового связующего реагента, также можно заблаговременно добавить небольшое количество воды и дополнительно катализатор для гидролиза покровной композиции (β).

[0077] Группа "-R" в молекулярной структуре представляет собой С1-С3алкильную группу. Если группа "-R" представляет собой метильную группу или этильную группу, то, по сравнению с объемистой н-пропильной группой или изопропильной группой, она не препятствует доступу молекул воды к группе "-Х" в композиции, и группа "-Х" гидролизуется относительно легко, так что это является предпочтительным. Из них в особенности предпочтительна метильная группа. Силановый связующий реагент, где группа "-R" представляет собой другую функциональную группу, чем указанные выше, имеет исключительно низкую гидролизуемость группы "-Х" или чрезмерно высокую реакционную способность, так что это не является предпочтительным в настоящем изобретении.

[0078] В молекулярной структуре индекс "m", который показывает количество заместителей, представляет собой целое число 1-3. Чем больше число гидролизуемых групп "-Х", тем больше количество центров взаимодействия с поверхностью металла, так что "m", который показывает количество заместителей, предпочтительно равен 2 или 3.

[0079] Фрагмент "-Z-" в молекулярной цепи указанного выше силанового связующего реагента (s) представляет собой С1-С9 углеродную цепь, с гетероатомами от N0 до N2, от О0 до O2. Из них предпочтительны С2-С5 углеродные цепи, с гетероатомами N0 или N1, O0 или O1, ввиду хорошего баланса диспергируемости и реакционной способности силанового связующего реагента в воде или в растворителе. Если число атомов углерода в "-Z-" составляет 10 или более, число атомов азота составляет 3 или более, или число атомов кислорода составляет 3 или более, баланс диспергируемости и реакционной способности силанового связующего реагента в воде или в растворителе становится плохим, так что это не является предпочтительным в настоящем изобретении.

[0080] В молекулярной структуре Y-Z-SiXmR3-m силанового связующего реагента (s) группа "-Y", которая служит в качестве реакционного центра функциональной группы смолы (А1) или другой совместно присутствующей смолы, не является конкретно ограниченной в такой мере, насколько она взаимодействует со смолой (А1) или другой совместно присутствующей смолой, но с позиции степени реакционной способности, предпочтительна эпоксигруппа, аминогруппа, меркаптогруппа или метилиденовая группа (Н2С=), тогда как в особенности предпочтительна эпоксигруппа или аминогруппа.

[0081] При формировании покровного слоя согласно настоящему изобретению, группы "-SiXm" в молекуле силанового связующего реагента (s), которая изображена молекулярной структурой Y-Z-SiXmR3-m, взаимодействуют с поверхностью металла и т.д. Кроме того, если группы "-Y" взаимодействуют со смолой (А1) и т.д., результатом является смола (A2Si), которая показана общей формулой (I). То есть, по меньшей мере часть концевых групп "-Si-X" в молекуле силанового связующего реагента (s) является гидролизуемыми до образования "-Si-OH" (силанольных групп). По меньшей мере часть их взаимодействует с поверхностью металла или гидроксильными группами еще одной молекулы силанового связующего реагента (s) в условиях дегидратации и конденсации. Ковалентная связь "-Si-O-Me" ("Me" представляет собой атом металла) или "-Si-O-Si*-" ("Si*" представляет собой атом Si, происходящий из еще одной молекулы силанового связующего реагента) формируется через простую эфирную связь. Группы "-Y" на других концах молекул силанового связующего реагента (s) взаимодействуют с функциональными группами смолы (А1) с образованием связей "A1~Z". В результате получают смолу (A2si), которая имеет структуру, которая показана следующей общей формулой (I). После завершения этих реакций и образования смолы (A2Si), если количества групп "-O-", "-ОН", "-Х" и "-R", которые связаны с атомами Si в этой (A2Si), составляют "а", "b", "с" и "d", то a+b+c+d=m. Кроме того, группы "-R" силанового связующего реагента (s) остаются в смоле (А2) без участия во взаимодействии, так что число групп "-R" составляет d=3-m=3-(a+b+c), a+b+c+d=3. Следует отметить, что символ "A1-Z" в общей формуле (I) показывает, что А1 и Z ковалентно связаны через свои функциональные группы.

[0082] В качестве конкретных примеров силанового связующего реагента (s) могут быть приведены такие, которые имеют молекулярную структуру, показанную указанной выше общей формулой:

Y-Z-SiXmR3-m

(группа "-Х" представляет собой гидролизуемую С1-С3алкоксигруппу, гидролизуемую группу галогена или гидролизуемую ацетоксигруппу, группа "-R" представляет собой С1-С3алкильную группу, индекс "m", который показывает количество заместителей, равен целому числу 1-3, "-Z-" представляет собой С1-С9 углеродную цепь, с гетероатомами от N0 до N2, от О0 до O2, и группа "-Y" представляет собой функциональную группу, которая взаимодействует со смолой (А1)),

например, могут быть приведены винилтриметоксисилан,

винилтриэтоксисилан, 3-аминопропилтриметоксисилан,

3-метакрилоксипропилметилдиметоксисилан,

3-метакрилоксипропилтриметоксисилан,

3-метакрилоксипропилметилдиэтоксисилан,

3-метакрилоксипропилтриэтоксисилан,

3-глицидоксипропилтриэтоксисилан,

3-глицидоксипропилметилдиэтоксисилан,

3-глицидоксипропилтриметоксисилан,

N-2-(аминоэтил)-3-аминопропилтриметоксисилан,

N-2-(аминоэтил)-3-аминопропилтриэтоксисилан,

N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан,

2-(3,4-эпоксициклогексил)этилтриметоксисилан,

N-фенил-3-аминопропилтриметоксисилан,

3-меркаптопропилтриметоксисилан и т.д.

[0083] В настоящем изобретении при формировании покрытия (α), которое содержит органическую смолу (А) на поверхности металла, покровная композиция (β), которую используют, предпочтительно содержит силановый связующий реагент (s) в количестве от 1 до 100 частей по массе относительно 100 частей по массе смолы (А1). Если количество составляет менее 1 части по массе, количество силанового связующего реагента (s) мало, и сшитая силановым связующим реагентом структура не развивается настолько обширно, что возникает вероятность того, что достаточно плотное покрытие не может быть получено, и коррозионная стойкость будет становиться несколько недостаточной, и такая возможность, что адгезия к поверхности металла во время формования будет становиться недостаточной для обработки. Если количество превышает 100 частей по массе, то эффект улучшения адгезии становится насыщенным, и дорогостоящий силановый связующий реагент должен быть использован в большем количестве, чем требуется, так что это оказывается неэкономичным. Но наряду с этим, покровная композиция (β) иногда становится менее стабильной.

[0084] Органическая смола (А) согласно настоящему изобретению предпочтительно содержит смолу (А1) по отдельности или, кроме того, дополнительно смолу (A2Si), в целом от 50 до 100% масс. смолы (А), более предпочтительно в целом смолы (А1) и смолы (A2Si) от 75 до 100% масс. органической смолы (А). Если совокупное содержание смолы (А1) и смолы (A2Si) составляет менее 50% масс. органической смолы (А), то плотность покрытия и адгезия к поверхности металла могут быть недостаточными, и будет невозможно получить желаемую коррозионную стойкость или адгезию покрытия и гибкость покрытия во время формования.