Устройство управления расходом потока - RU2570738C2

Код документа: RU2570738C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству управления расходом потока, которое позволяет управлять расходом потока рабочего вещества, проходящего между парой каналов, смещением в аксиальном направлении штока, имеющего клапанный элемент.

Известный уровень техники

В настоящее время известно устройство управления расходом потока, которое подсоединяется трубопроводом к устройству с рабочим веществом под давлением, такому как цилиндр и пр., и которое обеспечивает управление работой устройства с рабочим веществом под давлением регулировкой расхода потока рабочего вещества, подаваемого на устройство с рабочим веществом под давлением и отводимого от устройства с рабочим веществом под давлением. Такое устройство управления расходом потока, как раскрытое, например, в японском патенте № 4292233, содержит корпус с имеющимися в нем каналами, и игольчатый клапан, который ввинчивается относительно корпуса. Вращением игольчатого клапана и его смещением в аксиальном направлении управляется расход потока рабочего вещества, которое протекает между корпусом и конической иглой, находящейся на конце игольчатого клапана. Тем самым обеспечивается прохождение потока от одного из каналов на другой канал.

Краткое изложение изобретения

В описанном выше устройстве управления расходом потока, в общем случае, как корпус, так и игольчатый клапан выполнены из металла. Для снижения веса устройства управления расходом потока возникает необходимость в том, чтобы корпус и игольчатый клапан, были изготовлены, например, из полимерного материала. Однако если корпус и игольчатый клапан будут выполнены из полимерного материала, то при смещении игольчатого клапана книзу, с тем чтобы игольчатый клапан примкнул к седлу клапана в корпусе и установился в закрытое состояние, существует опасность того, что седло клапана будет деформироваться (сжиматься) и изнашиваться, как результат сжатия седла игольчатым клапаном в аксиальном направлении. Наряду с этим, следует полагать, что долговечность устройства управления расходом потока будет уменьшена.

Кроме того, одновременно с деформацией и износом корпуса при трении, положение посадки (положение примыкания) игольчатого клапана относительно седла клапана изменяется, так что величина перемещения в аксиальном направлении также меняется в соответствии с изменениями при полностью закрытом положении игольчатого клапана. В результате, управление расходом потока рабочего вещества под давлением устройством управления расходом потока не может быть выполнено с высокой точностью.

Общей целью настоящего изобретения является предоставление устройства управления расходом потока, которое позволяет с высокой точностью управлять расходом потока рабочего вещества, и позволяет изготавливать более легкое по весу устройство управления расходом потока.

Настоящее изобретение представляет собой устройство управления расходом потока, которое обеспечивает управление расходом потока рабочего вещества, проходящего между парой каналов, смещением штока с имеющемся на нем клапанным элементом в аксиальном направлении, содержащий:

корпус, имеющий каналы и седло, на которое садится клапанный элемент, при этом шток ввинчивается, входя при вращении в корпус; и

стопорное средство, расположенное на корпусе и штоке и которое регулирует вращательное смещение штока в закрытом состоянии клапана, в котором клапанный элемент посажен на седло,

при этом как корпус, так и шток выполнены из полимерного материала.

В соответствии с настоящим изобретением, шток располагается с возможностью вращения, ввинчиваясь в корпус и соединяясь с ним, тем самым, шток вращается и смещается в аксиальном направлении. В закрытом состоянии, в котором клапанный элемент садится на седло корпуса, вращательное смещение штока регулируется стопорным средством, так что его дальнейшее смещение в аксиальном направлении прекращается.

Следовательно, в состоянии, когда клапан закрыт, как результат того, что вращение штока регулируется стопорным средством, осевое усилие, которое возникает в аксиальном направлении при вращении штока, не воздействует на седло, и может быть предотвращена деформация седла, когда на него воздействует такое осевое усилие. Благодаря этому, даже в случае, когда как корпус, так и шток изготовлены из полимерного материала, который имеет более низкую жесткость, чем металл, деформация корпуса с содержащимся в нем седлом может быть надежно предотвращена.

В результате этого, расход потока рабочего вещества может каждый раз устойчиво регулироваться с высокой точностью, без нежелательных изменений в положении штока при закрытом клапане, создаваемых деформацией седла.

Далее, поскольку корпус и шток могут быть выполнены из полимерного материала, то по сравнению со случаем, когда корпус и шток изготавливаются из металла, может быть снижен общий вес устройства управления расходом потока, то есть устройство управления расходом потока может быть сделано легче по весу.

Приведенные выше и другие цели, особенности и преимущества настоящего изобретения станут более очевидными из последующего описания, рассмотренного совместно с прилагаемыми фигурами чертежей, в которых иллюстративным примером показан предпочтительный пример осуществления настоящего изобретения.

Краткое описание фигур чертежей

Фиг.1 - изображение полного поперечного сечения устройства управления расходом потока, в соответствии с примером осуществления настоящего изобретения;

Фиг.2 - увеличенное изображение, показывающее окрестность управляющего элемента игольчатого клапана в устройстве управления расходом потока на Фиг. 1;

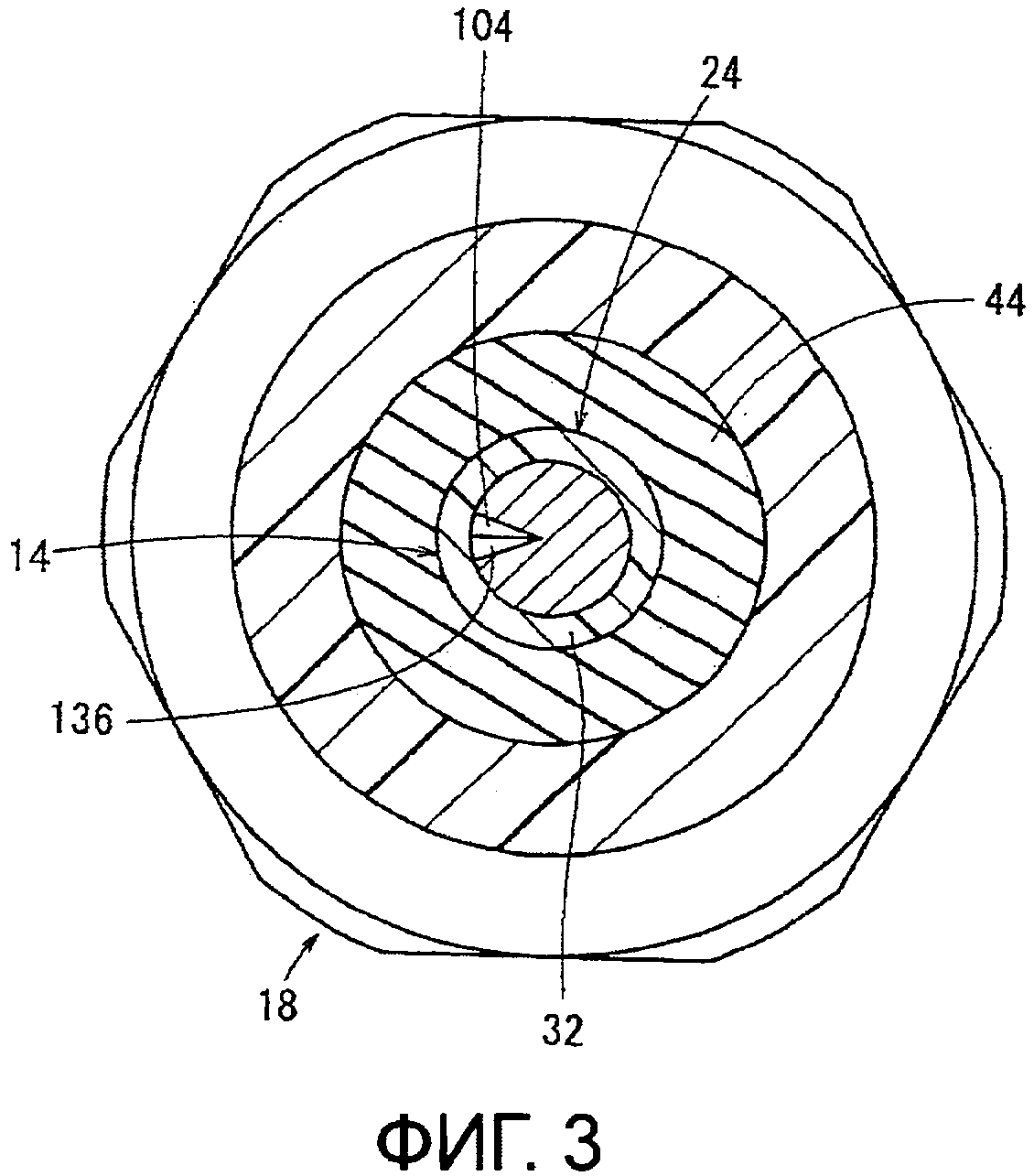

Фиг.3 - изображение поперечного сечения, сделанного по линии III-III на Фиг.1;

Фиг.4 - перспективное изображение, частично показанное в поперечном сечении, окрестности первого трубчатого участка первого корпуса на Фиг. 1;

Фиг.5 - внешнее перспективное изображение игольчатого клапана, показанного на Фиг.1; и

Фиг.6 - изображение поперечного сечения, сделанного по линии VI-VI на Фиг.1.

Описание примеров осуществления

Как показывается на Фиг.1-Фиг.3, устройство управления расходом потока 10 содержит первый корпус 14, имеющий первый канал 12, в который подается рабочее вещество под давлением, второй корпус 18, имеющий второй канал 16, из которого выпускается рабочее вещество под давлением и который примыкает к первому корпусу 14, клапанный механизм 20, который управляет условием прохождения рабочего вещества под давлением (например, сжатого воздуха), проходящего из первого канала 12 ко второму каналу 16, и рукоятку 22 для ручного управления расходом потока (величиной потока) рабочего вещества под давлением клапанным механизмом 20.

На Фиг.1 показывается замкнутое состояние клапана, в котором проход между первым каналом 12 и вторым каналом 16 перекрыт игольчатым клапаном (штоком) 24, образующим часть клапанного механизма 20.

Первый корпус 14 состоит из основной части корпуса 26, которая имеет трубчатую форму, выполнена, например, из полимерного материала, и которая простирается на заранее заданную длину в аксиальном направлении (в направлении по стрелкам A и B), соединительной вставки 28, подсоединенной к одной стороне основной части корпуса 26 и имеющей первый канал 12, находящийся внутри нее, и первой соединительной втулки 30, которая образована на внешней периферической стороне основной части корпуса 26 и которая подсоединена ко второму корпусу 18.

Основная часть корпуса 26 состоит из первой трубчатого участка 32, который образован на ее нижнем конце, второго трубчатого участка 34, подсоединенного к верхней части первого трубчатого участка 32, и который охватывает по диаметру первый трубчатый участок 32, и третьего трубчатого участка 36, подсоединенного к верхней части второго трубчатого участка 34, и который охватывает по диаметру второй трубчатый участок 34. Во внутренних областях первого, второго и третьего трубчатых участков 32, 34, 36 соответственно образованы сквозные полости 38, 40, 42, которые проходят через них.

Первый, второй и третий трубчатые участки 32, 34, 36 сформированы так, что их внешние диаметры ступенчато увеличиваются, начиная от первого трубчатого участка 32 до третьего трубчатого участка 36. Аналогичным образом, первая, вторая и третья сквозные полости 38, 40, 42 сформированы так, что их внутренние диаметры ступенчато увеличиваются в соответствии с размерами первого, второго и третьего трубчатого участка 32, 34, 36, в последовательном порядке от первой сквозной полости (полости) 38, второй сквозной полости 40 и третьей сквозной полости 42. Первая сквозная полость 38 тянется вдоль аксиального направления (в направлении по стрелкам A и B) при постоянном, в основном, диаметре. Через первую сквозную полость 38 вводится одна часть игольчатого клапана 24 клапанного механизма 20, который будет описан позднее.

Посредством кольцевой канавки на внешней периферической поверхности первого трубчатого участка 32 установлен кольцевой обратный клапан 44, при этом обратный клапан 44 примыкает к внутренней поверхности стенки второго корпуса 18, в который вводится первый трубчатый участок 32. Обратный клапан 44 выполнен, например, из эластичного материала, такого как резина и т.п., и имеет в поперечном сечении, в основном, V-образную форму, открывающуюся в направлении книзу. Ко второму корпусу 18 примыкает отбортованный край 46, который наклонен наружу в радиальном направлении от внешней периферической поверхности обратного клапана 44.

Кроме того, на нижнем торце первого трубчатого участка 32 образовано несколько пластин 48, которые разделены между собой равными интервалами в периферическом направлении, при этом каждая из пластин 48 имеет заранее заданную ширину внутрь в радиальном направлении к внешней периферической поверхности первого трубчатого участка 32, и простирается книзу (в направлении по стрелке А) на заранее заданную длину. Пластины 48 выполняют, например, спрямляющую функцию и служат в качестве выпрямителя потока, который спрямляет поток рабочего вещества, подаваемого на второй канал 16, и который выходит из него.

На верхней части первого трубчатого участка 32 образовано кольцевое седло 50, которое проходит по диаметру в радиальном направлении наружу в том месте, где оно граничит с вторым трубчатым участком 34. Как показывается на Фиг.4, седло 50 проходит перпендикулярно к аксиальному направлению первого трубчатого участка 32 и содержит на своей верхней поверхности первые спиральные поверхности 52а, 52b, которые простираются в форме спиралей вдоль аксиального направления (в направлении по стрелкам A и B). Седло 50 обеспечивает возможность посадки на него игольчатого клапана 24, являющегося составной частью клапанного механизма 20.

Каждая из первых спиральных поверхностей 52а, 52b имеет заранее заданную ширину в диаметральном направлении первого трубчатого участка 32. Первые спиральные поверхности 52а, 52b наклонены, например, по направлению (направление по стрелке А) в сторону от второго трубчатого участка 34, при этом они поворачиваются против часовой стрелки относительно оси первого трубчатого участка 32, и образованы в виде пары, симметричной относительно оси.

На границах между одной из первых спиральных поверхностей 52а и другой из первых спиральных поверхностей 52b соответственно образована пара первых стопорных перегородок (первые перегородки) 54а, 54b, направленных вверх в аксиальном направлении (в направлении по стрелкам A и В) первого трубчатого участка 32. Первые стопорные перегородки 54а, 54b расположены на соответствующих позициях по прямой линии, недалеко от оси первого корпуса 14.

Иными словами, одна из первых стопорных перегородок 54а и другая из первых стопорных перегородок 54b расположены на соответствующих позициях, разнесенных на 180 градусов одна от другой вдоль направления периферической окружности первой трубчатой секции 32.

Далее, на внутренней периферической поверхности первой сквозной полости 38, в месте со стороны второй сквозной полости 40 (в направлении по стрелке В), образован направляющий элемент 56, выступающий радиально внутрь (см. Фиг.2). Направляющий элемент 56 имеет кольцевую форму, и при этом контактирует со скольжением с внешней периферической поверхностью управляющего участка 58 на игольчатом клапане 24. Кроме того, когда игольчатый клапан 24 смещается, то направляющий элемент 56 направляет игольчатый клапан 24 вдоль аксиального направления (в направлении по стрелкам A и В).

На центральной, в основном, части вдоль аксиального направления (в направлении по стрелкам A и В) основной части корпуса 26 образован второй трубчатый участок 34, при этом игольчатый клапан 24 (описанный позднее), который является составной частью клапанного механизма 20, вставлен с возможностью смещения через вторую сквозную полость 40 внутрь второго трубчатого участка 34. Во втором трубчатом участке 34, в основном, перпендикулярно его оси образована пара соединительных полостей 60 (см. Фиг.1), при этом соединительные полости 60 обеспечивают связь между внешней областью второго трубчатого участка 34 и второй сквозной полостью 40.

Соединительные полости 60 имеют, в основном, прямоугольную форму в поперечном сечении, и образованы на прямой линии по оси второй трубчатой секции 34, перпендикулярно к этой оси. Положение соединительных полостей 60 является таким, что соединительные полости 60 находятся в окрестности нижнего конца первой соединительной втулки 30, описанной позднее.

Первая соединительная втулка 30 проходит книзу (в направлении по стрелке А). Третий трубчатый участок делается больше по диаметру наружу в радиальном направлении, ниже центральной части вдоль аксиального направления этого третьего трубчатого участка 36. К нижней части третьего трубчатого участка 36 подсоединена первая соединительная втулка 30, а на той же самой, в основном, высоте и в том же месте, где первая соединительная втулка 30 подсоединена к третьему трубчатому участку 36, подсоединена соединительная вставка 28.

Далее, на верхней части третьего трубчатого участка 36 расположена первая зацепляющая часть 62, которая имеет несколько зубчиков, образованных вдоль ее внешней периферической поверхности. Эти зубчики, которые в поперечном сечении являются треугольниками, проходят один за одним по первой зацепляющей части 62 и имеют в радиальном направлении выпуклые/вогнутые формы, при этом зубчики зацеплены и соединены с рукояткой 22, описанной позднее.

Более того, книзу от первой зацепляющей части 62 расположен выступ 64, который постепенно выступает радиально наружу в направлении книзу (в направлении по стрелке А) относительно внешней периферической поверхности третьего трубчатого участка 36. Выступ 64 имеет кольцевую форму и образован вдоль внешней периферической поверхности третьего трубчатого участка 36.

Первая соединительная втулка 30 проходит книзу на заранее заданную длину (в направлении по стрелке А), при этом она отдалена заранее заданным интервалом в радиальном направлении наружу от второго и третьего трубчатых участков 34, 36, образующих основную часть корпуса 26. Кроме того, в окрестности нижнего торца первой соединительной втулки 30 на ней установлено уплотнительное кольцо 68 посредством кольцевой канавки, сформированной на внешней периферической поверхности, вместе с соединительной канавкой 70 для соединения со вторым корпусом 18, при этом соединительная канавка 70 образована так, что она выступает несколько вверх (в направлении по стрелке В) относительно кольцевой канавки.

С другой стороны, третья сквозная полость 42 третьего трубчатого участка 36 открыта кверху (в направлении по стрелке В), а в ней вставлена и закреплена гайка 72, прилегающая к граничной области второй сквозной полости 40. И наряду с этим, в верхнюю часть третьей сквозной полости 42 введена часть рукоятки 22, описанной позднее. Кроме того, игольчатый клапан 24 клапанного механизма 20 соединен с гайкой 72 и ввинчивается в нее.

Соединительная вставка 28 проходит в горизонтальном направлении, перпендикулярно к основной части корпуса 26. В ней открыт первый канал 12 в сторону от основной части корпуса 26. Более конкретно, соединительная вставка 28 образован так, что она выступает вбок на заранее заданную длину относительно основной части корпуса 26.

На боковой стороне основной части корпуса 26, примыкая к первому каналу 12, образована первая соединительная полость 74, которая меньше по диаметру, чем диаметр первого канала 12, а примыкая к первой соединительной полости 74, далее к боковой стороне основной части корпуса 26, образована вторая соединительная полость 78, которая меньше по диаметру, чем диаметр первой соединительной полости 74. Кроме того, вторая соединительная полость 78 сообщается с соединительным проходом 79, который образован между внешней периферической стороной основной части корпуса 26 и первой соединительной втулкой 30. В первом канале 12 находится соединительный механизм 82, к которому подсоединен трубопровод рабочего вещества 80 и через который поступает рабочее вещество под давлением.

Соединительный механизм 82 содержит держатель 84, который соединяется с трубопроводом рабочего вещества 80, вставленным в первый канал 12, направляющую 86, соединенную с внутренней периферической поверхностью первого канала 12, разъединяющий вкладыш 88 с возможностью смещения вдоль направляющей 86, который разъединяет соединенное держателем 84 состояние трубопровода рабочего вещества 80, и уплотнение 90 для поддержания герметичности, которое примыкает к первому каналу 12 и трубопроводу рабочего вещества 80.

Уплотнение 90 имеет, например, Т-образную форму в поперечном сечении и выполнено из эластичного материала, такого как резина и прочее, и которое устанавливается внутри первого канала 12, примыкая к его граничной области с первой соединительной полостью 74.

Клапанный механизм 20 содержит игольчатый клапан 24, который вводится и смещается в аксиальном направлении (в направлении по стрелкам A и B) через внутреннюю область основной части корпуса 26, которая является составной частью первого корпуса 14. Как показывается на Фиг.5, игольчатый клапан 24 образован из валообразного корпуса, который изготовлен, например, из полимерного материала, и который имеет заранее заданную длину в аксиальном направлении (в направлении по стрелкам A и В).

Далее, игольчатый клапан 24 содержит управляющий участок (клапанный элемент) 58, который находится на его нижнем конце и который обеспечивает управление расходом потока рабочего вещества, посадочный участок (клапанный элемент) 100, подсоединенный к верхней части управляющего участка 58 и обеспечивающий посадку на седло 40 первого корпуса 14, и валик 102, который образован на верхней части посадочного участка 100 и проходит до верхней торцевой стороны игольчатого клапана 24.

Управляющий участок 58 вводится через первую сквозную полость 38 и содержит профилированную канавку (канавку) 104, которая прорезана вдоль его аксиального направления и имеет треугольную форму в поперечном сечении. Профилированная канавка 104 образована так, что ее глубина от внешней периферической поверхности управляющего участка 58 изменяется вдоль осевого направления игольчатого клапана 24. Профилированная канавка 104 имеет максимальную глубину на нижнем конце управляющего участка 58, то есть на нижней торцевой стороне (в направлении по стрелке А) игольчатого клапана 24, и профилированная канавка 104 постепенно сужается (в направлении по стрелке В) в сторону посадочного участка 100 (см. Фиг.2). Более того, независимо от того, что глубина профилированной канавки 104 изменяется вдоль аксиального направления, форма поперечного сечения профилированной канавки 104 остается однородной, то есть, в основном, поперечное сечение имеет треугольную форму.

Иными словами, профилированная канавка 104 образована так, что ее площадь поперечного сечения изменяется вдоль аксиального направления управляющего участка 58.

Посадочный участок 100 имеет круглую форму в поперечном сечении, его диаметр выходит наружу относительно управляющего участка 58 в его радиальном направлении и вставляется через вторую сквозную полость 40 первого корпуса 14. Кроме того, на внешней периферической поверхности посадочного участка 100 посредством кольцевой канавки установлено уплотнительное кольцо 106, при этом уплотнительное кольцо 106 примыкает к внутренней периферической поверхности второй сквозной полости 40. Уплотнительное кольцо 106 устанавливается в положении книзу от соединительных полостей 60 (в направлении по стрелке В), когда нижняя поверхность посадочного участка 100 садится на седло 50.

Далее, на нижней поверхности посадочного участка 100 образованы вторые спиральные поверхности 108а, 108b, которые в виде спиралей проходят вдоль осевого направления игольчатого клапана 24. Вторые спиральные поверхности 108а, 108b образованы напротив седла 50 и первых спиральных поверхностей 52а, 52b первого корпуса 14, и имеют заранее заданную ширину в диаметральном направлении на нижней поверхности. Вторые спиральные поверхности 108а, 108b наклонены, например, по направлению (в направлении по стрелке А) в сторону управляющего участка 58, при этом они повернуты против часовой стрелки относительно оси посадочного участка 100, и образованы в виде симметричной относительно оси пары.

На границах между одной из вторых спиральных поверхностей 108а и другой из вторых спиральных поверхностей 108b в направлении вверх, в аксиальном направлении (в направлении по стрелкам A и В) посадочного участка 100, образована соответственно пара вторых стопорных перегородок (вторые перегородки) 110а, 110b. Вторые стопорные перегородки 110а, 110b расположены на соответствующих участках по прямой линии вдоль оси игольчатого клапана 24.

Иными словами, одна из вторых стопорных перегородок 110а и другая из вторых стопорных перегородок 110b расположены на соответствующих позициях, разнесенных на 180 градусов одна от другой вдоль направления периферической окружности игольчатого клапана 24.

Игольчатый клапан 24 вводится внутрь первого корпуса 14, и когда игольчатый клапан 24 опускается, то вторые спиральные поверхности 108а, 108b соответственно примыкают к первым спиральным поверхностям 52а, 52b вместе с первыми стопорными перегородками 54а, 54b, которые примыкают ко вторым стопорным перегородкам 110а, 110b.

Валик 102 имеет заранее заданную длину в аксиальном направлении и вводится через вторую и третью сквозные полости 40, 42. На внешней периферической поверхности валика 102 нарезана резьба 112. Резьба 112 соединяется с гайкой 72, расположенной внутри основной части корпуса 26, и свинчивается с ней.

Рукоятка 22 выполнена в форме цилиндра с дном, имеющего на его верхней части основание в форме диска 114, при этом наружная часть перегородки 116 проходит книзу от внешнего края основания 114, а внутренняя кольцевая часть перегородки 118 проходит книзу от центральной области основания 114. Внутренняя часть перегородки 118 введена внутрь третьего трубчатого участка 36 первого корпуса 14. Кроме того, внутренняя периферическая поверхность внутренней части перегородки 118 выполнена с овальным поперечным сечением, в которое введен валик 102 игольчатого клапана 24, также имеющий овальное поперечное сечение. Благодаря этому, вращением рукоятки 22 и последующим вращением игольчатого клапана 24, содержащего валик 102, игольчатый клапан 24 продвигается вперед и втягивается назад вдоль аксиального направления (в направлении по стрелкам A и В) основной части корпуса 26.

Кроме того, рукоятка 22 устанавливается с верхней стороны основной части корпуса 26, являющейся составной частью первого корпуса 14. Внешняя часть перегородки 116 и внутренняя часть перегородки 118 рукоятки 22 установлены соответственно на внешней периферической стороне и внутренней периферической стороне третьего трубчатого участка 36.

Далее, на нижнем конце внешней части перегородки 116 образован второй зацепляющий участок 122, выступающий внутрь в радиальном направлении из внутренней периферической поверхности внешней части перегородки 116 и имеющий несколько зубчиков. Несколько зубчиков второго зацепляющего участка 122, которые в поперечном сечении являются треугольниками, проходят один за одним и имеют в радиальном направлении выпуклые/вогнутые формы, при этом зубчики удерживаются в зацепленном соединении с первым зацепляющим участком 62, образованным на верхней части первого корпуса 14, чтобы тем самым регулировать вращательное смещение рукоятки 22. Второй зацепляющий участок 122 расположен так, что он разделен по периферическому направлению рукоятки 22 через равные между собой, в основном, угловые интервалы.

Второй корпус 18 имеет, в основном, трубчатую форму, содержит на нижнем конце насадку 124, по внешней периферической поверхности которой выгравирована резьба 132, уплотнительный участок 126, который имеет шестиугольное поперечное сечение, образованное на верхней части насадки 124, вторую соединительную втулку 128, образованную на верхнем конце, смежном с уплотнительным участком 126, и которая подсоединена к первой соединительной втулке 30 первого корпуса 14, и впускную полость 130, который проходит тем самым внутри вдоль аксиального направления второго корпуса 18.

Насадка 124 подсоединена, например, к не показанному устройству с рабочим веществом под давлением S посредством резьбы 132, образованной по ее внешней периферической поверхности. Внутри насадки 124 образован второй канал 16, имеющий, в основном, постоянный диаметр. Второй канал 16 представляет собой часть впускной полости 130. Кроме того, во второй канал 16 вставлен первый трубчатый участок 32 первого корпуса 14.

Далее, во впускной полости 130 проходит по его диаметру во внешнем радиальном направлении обратный клапан 44, который устанавливается в первом корпусе 14, примыкая к внутренней периферической поверхности впускного прохода 130 на некотором участке на верхней стороне (в направлении по стрелке В) второго канала 16.

Уплотнительный участок 126 используется, например, когда устройство управления расходом потока 10 подсоединяется к другому устройству с рабочим веществом под давлением, используя не показанное приспособление. Кроме того, впускная полость 130, которая образована внутри соединительной вставки 28, сообщается со вторым каналом 16 и проходит кверху, постепенно расширяясь при этом по диаметру наружу.

Внутренняя периферическая поверхность второй соединительной втулки 128 максимально расширяется по диаметру во внешнем радиальном направлении, а на внутренней периферической поверхности образован выступ 134 кольцеобразной формы, который выступает радиально внутрь. Далее, внутренний диаметр второй соединительной втулки 128 сделан, в основном, таким же самым, что и внешний диаметр первой соединительной втулки 30. Кроме того, когда вторая соединительная втулка 128 устанавливается так, что она перекрывает внешнюю периферическую сторону первой соединительной втулки 30 первого корпуса 14, то выступ 134 вводится и фиксируется в соединительной канавке 70, а внутренняя периферическая поверхность второй соединительной втулки 128 примыкает к внешней периферической поверхности первой соединительной втулки 30.

Следовательно, первый корпус 14, содержащий первую соединительную втулку 30, подсоединяется ко второму корпусу 18, содержащему вторую соединительную втулку 128, и поскольку относительное смещение между ними в аксиальном направлении регулируется, а первая соединительная втулка 30 хорошо совмещается со второй соединительной втулкой 128, то основная часть корпуса 26 первого корпуса 14 надлежащим образом устанавливается коаксиально со вторым корпусом 18.

Далее, хотя относительное смещение взаимно соединенных первого и второго корпусов 14, 18 регулируется в аксиальном направлении (в направлении по стрелкам A и В), первый и второй корпусы 14, 18 соединяются между собой, при этом обеспечивается их аксиальное вращение за счет соединения между выступом 134 и соединительной канавкой 70.

Устройство управления расходом потока 10, в соответствии с настоящим изобретением, сконструировано, в основном, так, как было описано выше. Далее будут объяснены работа и результаты работы устройства управления расходом потока 10. В качестве начального состояния будет описано, как показывается на Фиг. 1, полностью закрытое состояние, в котором игольчатый клапан 24, являющийся составной частью клапанного механизма 20, опускается под действием вращения рукоятки 22, так что посадочный участок 100 игольчатого клапана 24 садится на седло 50, тем самым перекрывая сообщение между первым каналом 12 и вторым каналом 16. И, кроме того, будет описано регулируемое при вращении состояние, в котором рукоятка 22 перемещается книзу так, что первый зацепляющий участок 62 и второй зацепляющий участок 122 зацепляются и соединяются между собой.

В этом начальном состоянии, например, при поступлении рабочего вещества под давлением во второй канал 16 второго корпуса 18 от не показанного устройства с рабочим веществом под давлением рабочее вещество проходит кверху через первую сквозную полость 38 первого трубчатого участка 32. В этом случае обратный клапан 44 устанавливается между первым корпусом 14 и вторым корпусом 18 и вследствие этого отбортованный край 46 откроется книзу. За счет этого предотвращается продвижение нисходящего потока рабочего вещества под давлением и его прохождение между первым корпусом 14 и вторым корпусом 18.

Затем, после того как не показанный оператор передвинет рукоятку 22 кверху (в направлении по стрелке В) вдоль аксиального направления, тем самым делая возможным состояние, при котором регулируется вращательное смещение игольчатого клапана 24, рукоятка 22 поворачивается в заданном направлении (в направлении против часовой стрелки, при рассмотрении со стороны рукоятки 22). В результате, когда игольчатый клапан 24 поворачивается в винтовом соединении с гайкой 72, игольчатый клапан 24 смещается кверху (в направлении по стрелке В) в аксиальном направлении.

Следовательно, в то же самое время, когда посадочный участок 100 игольчатого клапана 24 постепенно удаляется в сторону от состояния, в котором он примыкает к седлу 50, площадь поперечного сечения прохода 136 (см. Фиг.2), который образуется между внутренней периферической поверхностью первой сквозной полости 38 и профилированной канавкой 104 управляющего участка 58, постепенно увеличивается. Кроме того, рабочее вещество под давлением, которое перемещается через проход 136 внутрь сквозной полости 40, проходит наружу в радиальном направлении через пару соединительных полостей 60 и подается на соединительный проход 79. В это время расход потока рабочего вещества под давлением управляется пропорционально площади поперечного сечения прохода 136 между внутренней периферической поверхностью первой сквозной полости 38 и профилированной канавкой 104 игольчатого клапана 24.

Наконец, после того как рабочее вещество под давлением поднимется вдоль соединительного прохода 79 и поступит в соединительную вставку 28 первого корпуса 14, рабочее вещество будет проходить при желаемом расходе потока к другому устройству с рабочим веществом под давлением через трубопровод рабочего вещества 80, который подсоединен к соединительной вставке 28 через соединительный механизм 82. Кроме того, в результате перемещения рукоятки 22 книзу в аксиальном направлении (в направлении по стрелке А) не показанным здесь оператором, тем самым зацепив и соединив между собой первый зацепляющий участок 62 и второй зацепляющий участок 122, будет регулироваться дальнейшее вращение рукоятки 22, что в результате приводит к состоянию, в котором вращательное смещение игольчатого клапана 24 ограничивается.

Более конкретно, величина смещения в аксиальном направлении (в направлении по стрелке В) игольчатого клапана 24 пропорциональна расходу потока рабочего вещества под давлением, которое проходит через соединительные полости 60 из второго канала 16 в сторону первого канала 12. Иными словами, расход потока рабочего вещества под давлением регулируется управлением величиной смещения игольчатого клапана 24.

Дальнейшим вращением рукоятки 22 и перемещением управляющего участка 58 игольчатого клапана 24 в положение напротив седла 50, площадь поперечного сечения прохода 136 еще более увеличивается, тем самым расход потока рабочего вещества под давлением, которое перемещается через проход 136 от второго канала 16 к первому каналу 12, может быть увеличен.

Помимо этого, после того как не показанным здесь датчиком расхода потока будет подтверждено, что расход потока рабочего вещества под давлением, который управляется устройством управления расходом потока 10, достиг заданной величины расхода потока, оператором регулируется вращательное перемещение рукоятки 22, опуская рукоятку 22, с тем чтобы установить зацепленное соединение между собой первого зацепляющего участка 62 и второго зацепляющего участка 122. Более конкретно, устанавливается состояние, при котором поворот рукоятки 22 блокирован.

С другой стороны, в случае, когда расход потока рабочего вещества под давлением, вводимого через трубопровод рабочего вещества 80 от первого канала 12, должен быть понижен, тогда в состоянии, в котором рабочее вещество проходит из вышеупомянутого второго канала 16 к первому каналу 12, после того как не показанный здесь оператор берется за рукоятку 22 и перемещает рукоятку 22 снова кверху для выхода ее из состояния, при котором она заблокирована от поворота, рукоятка 22 поворачивается в направлении, противоположном к упомянутому выше направлению (то есть, по часовой стрелке, при взгляде со стороны рукоятки 22, или в направлении по стрелке C на Фиг.6). Кроме того, вращением игольчатого клана 24 вместе с вращением рукоятки 22 игольчатый клапан 24 перемещается книзу (в направлении по стрелке А) вдоль основной части корпуса 26 первого корпуса 14.

Следовательно, управляющий участок 58 игольчатого клапана 24 смещается книзу (в направлении по стрелке А) в первую сквозную полость 38, тем самым площадь поперечного сечения прохода 136, который образован между внутренней периферической поверхностью первой сквозной полости 38 и профилированной канавкой 104, постепенно становится меньше, и по этой причине расход потока рабочего вещества под давлением, которое исходит из прохода 136, понижается.

Кроме того, когда рукоятка 22 поворачивается далее, вторые спиральные поверхности 108а, 108b посадочного участка 100 на игольчатом клапане 24 начинают контактировать с первыми спиральными поверхностями 52а, 52b седла 50, вследствие чего вторые стопорные перегородки 110а, 110b посадочного участка 100 будут примыкать соответственно к первым стопорным перегородкам 54а, 54b седла 50. В результате, регулируется вращательное смещение игольчатого клапана 24, а посадочный участок 100 игольчатого клапана 24 будет примыкать к седлу 50, чтобы тем самым обеспечить полностью закрытое состояние.

Более конкретно, посадочный участок 100 игольчатого клапана 24 примыкает к седлу 50, регулируется смещение книзу игольчатого клапана 24 (в направлении по стрелке А), и перекрывается сообщение между первым каналом 12 и вторым каналом 16 через соединительные полости 60. В это время осевое усилие от игольчатого клапана 24, направленное книзу, не прикладывается в аксиальном направлении (в направлении по стрелке А), а, наоборот, за счет примыкания первой и второй стопорных перегородок 54а, 54b, 110а, 110b усилие прикладывается в периферическом направлении.

Благодаря этому, как только наступило полностью закрытое состояние устройства управления расходом потока 10, то даже в случае, когда оператор чрезмерно повернет рукоятку 22, игольчатый клапан 24 в результате взаимного примыкания между первыми стопорными перегородками 54а, 54b и вторыми стопорными перегородками 110а, 110b не поджимается далее книзу (в направлении по стрелке А) от начального состояния примыкания игольчатого клапана 24 к седлу 50, и таким образом будет предотвращена деформация первого корпуса 14, содержащего седло 50, игольчатым клапаном 24.

Иными словами, регулировкой вращательного смещения игольчатого клапана 24 первые стопорные перегородки 54а, 54b первого корпуса 14 функционируют как стопорное средство регулирования дальнейшего смещения книзу игольчатого клапана 24 в аксиальном направлении из полностью закрытого состояния.

Упомянутые выше первые и вторые стопорные перегородки 54а, 54b, 110а, 110b не ограничены тем случаем, когда они расположены в соответствующих парах, но, наоборот, такие стопорные перегородки могут быть расположены соответственно одна за другой. Более конкретно, может быть одно и то же количество первых стопорных перегородок 54а, 54b и вторых стопорных перегородок 110а, 110b, до тех пор, пока стопорные перегородки имеют ту функцию, что они могут регулировать вращательное движение игольчатого клапана 24.

Описанным выше образом, в соответствии с настоящим примером осуществления, на посадочном участке игольчатого клапана 24, который составляет часть клапанного механизма 20, образована пара вторых стопорных перегородок 110а, 110b, которые расположены, в основном, параллельно аксиальному направлению (в направлении по стрелкам А и В) посадочного участка 100. И, наряду с этим, на седле 50, которое примыкает к посадочному участку 100, образована пара первых стопорных перегородок 54а, 54b, которые образованы, в основном, параллельно аксиальному направлению первого корпуса 14. Благодаря этому, когда игольчатый клапан 24 при его вращении опускается и в результате устанавливается полностью закрытое состояние, вторые стопорные перегородки 110а, 110b примыкают к первым стопорным перегородкам 54а, 54b, тем самым регулируется вращательное смещение игольчатого клапана 24 и поддерживается полностью закрытое состояние, в котором полностью перекрыто сообщение между первым каналом 12 и вторым каналом 16.

Более конкретно, прижимающее усилие прикладывается в периферическом направлении к первым стопорным перегородкам 54а, 54b без какого-либо осевого усилия книзу в аксиальном направлении (в направлении по стрелке А), создаваемого вращением игольчатого клапана 24, когда он садится на посадочный участок 100.

В результате, предотвращается поджатие посадочного участка 100 в аксиальном направлении (в направлении по стрелке А) давлением, приложенным от игольчатого клапана, и поэтому даже в случае, когда вышеупомянутый первый корпус 14 и игольчатый клапан 24 выполнены из полимерного материала, который имеет меньшую жесткость, чем металл, могут быть предотвращены деформация (то есть, вмятина или оседание) и износ посадочного участка 100, при этом, в то же самое время, могут быть надежно предотвращены изменения в полностью закрытом состоянии игольчатого клапана 24 из-за деформации посадочного участка 100. Благодаря этому, все время может устойчиво и с высокой точностью регулироваться расход потока рабочего вещества под давлением, без нежелательных изменений в полностью закрытом состоянии игольчатым клапаном 24.

Далее, поскольку игольчатый клапан 24 и первый корпус 14 выполнены из полимерного материала, то по сравнению с традиционным устройством управления расходом рабочего вещества, в котором игольчатый клапан и корпус выполнены из металла, может быть понижен его вес, или говоря иначе, игольчатый клапан 24 и первый корпус 14 могут быть сделаны легче по весу.

Более того, образованием профилированной канавки 104 с треугольной формой поперечного сечения на управляющем участке 58 игольчатого клапана 24 расход потока рабочего вещества под давлением через проход потока 136, который образован между профилированной канавкой 104 и первым корпусом 14, может регулироваться легко и с высокой точностью.

Кроме того, образованием направляющего элемента 56, который выступает внутрь в радиальном направлении на внешней периферической поверхности первой сквозной полости 38, который контактирует со скольжением с управляющим участком 58 игольчатого клапана 24, игольчатый клапан 24 надежно и с высокой точностью направляется при его смещении в аксиальном направлении.

Устройство управления расходом потока, в соответствии с настоящим изобретением, не ограничивается описанным выше примером осуществления. И необходимо понимать, что могут быть использованы различные его дополнительные или модифицированные конструкции без отклонения от сущности изобретения, как излагается в прилагаемых пунктах формулы изобретения.

Реферат

Изобретение относится к арматуростроению и предназначено для управления расходом потока. Устройство управления расходом потока (10) обеспечивает управление расходом потока рабочего вещества, проходящего между парой каналов (12, 16), смещением штока (24) с имеющимся на нем клапанным элементом (100) в аксиальном направлении. Упомянутое устройство (10) содержит корпус (18), имеющий каналы (12, 16) и седло (50), на которое садится клапанный элемент (100). Шток (24) ввинчивается, входя при вращении в корпус (18). Имеется стопорное средство, расположенное на корпусе (18) и штоке (24) и которое регулирует вращательное смещение штока (24) в закрытом состоянии клапана, в котором клапанный элемент (100) посажен на седло (50). Стопорное средство содержит первые перегородки (54а, 54b), расположенные, в основном, параллельно оси корпуса (18), и вторые перегородки (110а, 110b), образованные на штоке (24) и расположенные, в основном, параллельно оси штока (24). Вращательное смещение штока (24) регулируется примыканием первых перегородок (54а, 54b) ко вторым перегородкам (110а, 110b). Корпус (18) и шток (24) выполнены из полимерного материала. Изобретение направлено на повышение надежности работы устройства. 6 з.п. ф-лы, 6 ил.

Формула

корпус (18), имеющий каналы (12, 16) и седло (50), на которое садится клапанный элемент (100), при этом шток (24) ввинчивается, входя при вращении в корпус (18); и

стопорное средство, расположенное на корпусе (18) и штоке (24) и которое регулирует вращательное смещение штока (24) в закрытом состоянии клапана, в котором клапанный элемент (100) посажен на седло (50),

стопорное средство содержит первые перегородки (54а, 54b), расположенные, в основном, параллельно оси корпуса (18), и вторые перегородки (110а, 110b), образованные на штоке (24) и расположенные, в основном, параллельно оси штока (24), при этом вращательное смещение штока (24) регулируется примыканием первых перегородок (54а, 54b) ко вторым перегородкам (110а, 110b),

при этом как корпус (18), так и шток (24) выполнены из полимерного материала.

Комментарии