Искусственный сустав, в частности искусственный тазобедренный сустав - RU2182474C2

Код документа: RU2182474C2

Чертежи

Описание

Изобретение относится к искусственному суставу, в частности к искусственному тазобедренному суставу с опорным вкладышем, который имеет вогнутую сферическую опорную поверхность А с центральной точкой Ms и с шарообразным элементом сустава, который имеет выпуклую сферическую поверхность В с центральной точкой Мk, который, как правило, расположен вращательно-симметрично относительно оси крепления D в направлении шейки бедра искусственной стержневой части тазобедренного сустава.

Искусственные суставы требуют подбора пар материалов движущихся относительно друг друга опорных тел, которые обладают хорошими аварийными антизадирными свойствами. Классический подход при составлении комбинации материалов состоит поэтому также в подборе сопряжений с неодинаковыми компонентами пар. Так, например, относительно мягкие опорные вкладыши из полиэтилена комбинируют с твердыми головками из металла или керамики, а в начальных участках искусственных тазобедренных суставов комбинируют друг с другом металлические материалы с различной твердостью и износостойкостью.

Несмотря на все старания, с помощью этих комбинаций никогда нельзя получить полностью одинаковый износ используемых в сопряжении материалов. При полиэтилене, например, в суставе имеет место истирание, из-за которого опорная поверхность ежегодно смещается обратно в направлении основного усилия примерно на 0,2 мм, а также в металлических поверхностях из-за точечных нагрузок и микросваривания в поверхностях возникают явления износа, которые, если они однажды начались, очень быстро охватывают все контактирующие поверхности.

Задачей изобретения является получить малоизнашиваемую конструкцию. Это достигается с помощью отличительных признаков п.1 формулы изобретения благодаря тому, что опорный вкладыш и головка сустава состоят из износостойкого металлического материала, что поверхность А имеет средний радиус Rm, и поверхность В имеет средний радиус rm, причем их разность составляет 35 мкм Rm-rm<85 мкм, что погрешность формы поверхности А составляет на угол 90° < α < 180° менее ±7,5 мкм, что погрешность формы поверхности В на угол β > 140° составляет менее чем ±2мкм и что шарообразная часть сустава вне поверхности В продолжена в смещенную назад поверхность С, которая имеет меньшее расстояние от центральной точки Мк, чем поверхность В, в то время как шероховатость поверхности А соответствует значению Ra<0,08 мкм и шероховатость поверхности В соответствует значению Ra< 0,08 мкм. Благодаря изготовлению, выбору параметров и сопряженных пар опорных поверхностей из однородного износостойкого металлического материала между опорными поверхностями достигается геометрия, которая вместе с капиллярным воздействием жидкости тела и противодавлением, возникающим при скользящих друг по другу опорных поверхностях, в значительной степени противодействует микросвариванию и износу. С помощью подавления микросваривания при однородных износостойких металлических материалах можно использовать положительные свойства этих материалов, как, например, вязкость, стабильность формы и упругость. Возникают поверхности с гомогенной структурой, которое не разрушаются при сильной нагрузке из-за разницы в твердости между поверхностью и основным телом и не отделяются от основного тела. Одновременно поверхности настолько хорошо адаптированы друг к другу, что в состоянии покоя не возникает никаких недопустимых давлений.

Этот эффект еще более повышается, если шероховатость поверхностей А и В соответствует значению Ra<0,05 мкм.

Особенно пригодны для этих целей такие материалы, как сплавы на основе кобальта, хрома, никеля, как, например, материал PROTASUL 21 WF фирмы Зульцер AГ пo ISO 5832/4, если их изготовляют способом, при котором имеющая круглую форму образующая для шарообразной формы также вращается, однако своей осью вращения наклонена к оси вращения изделия, чтобы шлифовать, хонинговать и полировать шарообразную форму, пока не будут достигнуты заданные допуски для диаметра, точности формы и качества поверхности.

Предпочтительные другие варианты выполнения изобретения получаются из зависимых пунктов формулы изобретения 2-6.

Разъемные соединения для внутренних вкладышей известны благодаря применению внутренних вкладышей из относительно упругого полиэтилена. Они не могут принимать внутренние вкладыши из значительно более вязких металлических материалов. Функционирование и изготовление говорят против этого. Поэтому целесообразно опорный вкладыш с его наружной стороны жестко соединять с промежуточным телом из упругой пластмассы, как, например, полиэтилен, которое, в свою очередь, можно соединить с возможностью разъема с наружным вкладышем. В частности, имплантированные пластмассовые вкладыши можно также заменить металлическими опорными вкладышами, если разъемное соединение промежуточного тела то же самое, и точно так же можно необходимые для точности шарообразные элементы сустава заменить на стержневых частях протезов, если шарообразные элементы суставов имеют на стержневой части разъемное соединение, например разъемное конусное соединение. Благодаря тому, что головка сустава и опорный вкладыш выполнены сменными, их можно стерильно упаковывать до того момента, пока их не подадут на операционный стол. Контроль положения имплантированного сустава осуществляется еще с помощью манипуляционных шарообразных элементов суставов, которые не повреждают вкладышей, в то время как прецизионные шарообразные элементы используют лишь в заключение.

Интересным образом, оказалось, что для малоизнашиваемого сопряжения металл/металл при заданной шероховатости Ra погрешности формы отдельных частей могут играть большую роль для смазки, чем ширина полосы (диапазона), внутри которой может лежать разность между средними радиусами Rm-rm. При обычном для искусственных тазобедренных суставов диаметре шарообразной части, например для номинального диаметра 28 мм, разница между средними значениями радиусов может составлять 35 мкм Rm - rm <85 мкм, что соответствует ширине полосы 50 мкм, если исходить из абсолютных являющихся целью изготовляемых масс, а не из выборочных сопряжений. При разделении этой полосы пополам для обеих частей оставалась бы абсолютная точность изготовления 25 мкм для среднего радиуса Rm или rm. Это значение достаточно велико, чтобы можно было отказаться от выбранного сопряжения, и таким образом каждый шарообразный элемент можно было бы использовать в паре с любым опорным вкладышем, если достичь точности формы. Она должна быть выдержана очень точно и требует особых методов изготовления, чтобы соблюдать требуемые допуски. Согласно независимому пункту на способ, заданные значения для диаметра, точности формы и шероховатости достигаются благодаря тому, что опорный вкладыш в качестве изделия закрепляют его магнитной осью на оси вращения шпинделя станка, подвергнув его предварительно токарной обработке с заниженным размером в области опорной поверхности А, или что подвергнутый предварительной токарной обработке шарообразный элемент сустава в качестве изделия с завышенным размером в области опорной поверхности В закрепляют его осью крепления D на оси вращения шпинделя станка и что во время вращения детали имеющий форму круглого цилиндра шлифовальный круг, который своей осью цилиндра закреплен с возможностью вращения на оси вращения шпинделя инструмента, круглой кромкой своей торцевой стороны прижимается к опорной поверхности А, В детали при добавке абразива, причем ось вращения шпинделя инструмента под углом отклонения γ, δ менее 90o пересекается с осью вращения шпинделя детали в точке пересечения и причем давление прижима осуществляется путем подачи шпинделя инструмента в направлении его оси вращения. При этом обрабатываемая деталь в качестве опорного вкладыша вращается с числом оборотов ns или в качестве шарообразного элемента сустава с числом оборотов nk, в то время как инструмент имеет примерно вдвое большее число оборотов nw, чем обрабатываемая деталь, однако предпочтительно образует число оборотов, не кратное целому числу оборотов обрабатываемой детали.

Во время обработки шарообразного элемента сустава может осуществляться измерение диаметра на поверхности В через центральную точку Мк, чтобы на основе накопленных значений производительности съема металла установить с помощью управляющего устройства остаточное время для обработки на заданный диаметр.

Это устройство имеет то преимущество, что инструмент и изделие в рамках жесткости шпинделей, в которых они закреплены взаимно, центрируются на рабочих поверхностях. Вследствие движения по дуге на детали и на инструменте получается износ, который принудительно приводит к образованию шаровой поверхности на обеих частях. На инструменте у разрушенной кромки на торцевой стороне возникает узкая имеющая круглую форму полоса шаровой поверхности, в то время как на изделии для такой же шаровой формы возникают шаровые поверхности А, В. Благодаря тому, что каждая точка рабочей поверхности инструмента приходит в контакт с каждой противолежащей точкой обрабатываемой поверхности, возникают законченные участки А, В шаровых поверхностей.

Так, например, для изготовления опорной поверхности А опорного вкладыша предпочтительно угол между осями вращения опорного вкладыша и инструмента выбирать между 39 и 45o таким образом, чтобы возник по возможности больший ограничительный угол α для опорной поверхности, потому что в этом случае диаметр для образующей и соответствующего ей цилиндра можно выбирать таким, что этот ограничительный угол α мог расти до 180o, не подвергая притиранию этим цилиндром внутреннего края вкладыша. Таким образом, необходимо лишь направленное движение подачи в направлении оси вращения инструмента, чтобы получить большой ограничительный угол α. При ограничительном угле α, который на существенную величину меньше 180o, можно как раз выбрать большие диаметры круга для образующей, напротив, образующая в этом случае находится в контакте лишь еще в виде прерванного круга (окружности).

При изготовлении шарообразного элемента сустава оказалось, что собственно уже опорная поверхность В с ограничительным углом β примерно 180o при точности формы ±2мкм для функции опоры является достаточной, поскольку, с одной стороны, все другие части поверхности на шарообразном элементе сустава отступают дальше, а с другой стороны, в состоянии нормальной нагрузки средняя линия опорного вкладыша и опорной поверхности В направлены приблизительно параллельно друг другу. Угол отклонения γ для вращающегося инструмента с круглым пустотелым цилиндром можно установить в больших пределах, например между 60 и 20o, чтобы получить опорную поверхность В. Так как образующая круглая кольцевая поверхность также при ограничительном угле β более 180o не доходит до центральной точки опорной поверхности В, то диаметр шарообразного элемента сустава через опорную поверхность В можно считывать во время обработки, например, с помощью измерительного штифта с оснащенными алмазами ощупывающими поверхностями, чтобы достаточно точно экстраполировать остаточное время обработки.

За исключением полирования входного радиуса у экватора (средней линии) опорной поверхности А опорного вкладыша другие рабочие операции для требуемой точности опорного вкладыша и шарообразного элемента сустава можно проводить автоматически на станке с числовым управлением.

Незначительный износ шара и опорного вкладыша раскрывает в дальнейшем то преимущество, что благодаря выполнению согласно изобретению нет необходимости в повторной операции из-за ухудшающихся опорных поверхностей. По этой причине шарообразные элементы сустава при цементированных стержневых частях протезов можно даже монолитно соединить со стержневой частью, а при непосредственно вставленных стержневых частях, например, из титана, закрепить с помощью одноразового соединения, если технология операции из соображений места не предписывает дополнительного закрепления шара на имплантированной стержневой части. В частности, оправдывает себя применение анатомически приведенных в соответствие и жестко закрепляемых стержневых частей, которые имеют S-образную форму стержня, с выполненной вначале ближайшей областью шейки и со следующим далее, отстоящим на один изгиб или одно колено концом стержня, так как еще лишь продолжительность службы крепления определяет срок для дальнейшего вмешательства.

Далее

изобретение описывается на основе примеров выполнения с помощью приложенных чертежей, на

которых показывают:

фиг.1 - продольный разрез через опорный вкладыш, схематически;

фиг. 2а

- разрез через шарообразный элемент сустава с ограничительным углом β > 180,

схематически;

фиг. 2б - разрез через шарообразный элемент сустава с ограничительным углом β

< 180, схематически;

фиг. 3 - контур опорного вкладыша и контур

шарообразного элемента сустава, которые расположены на расстоянии своих средних радиусов относительно друг друга,

схематически;

фиг. 4 - устройство шарообразного элемента сустава и

инструмент при изготовлении на станке, схематически;

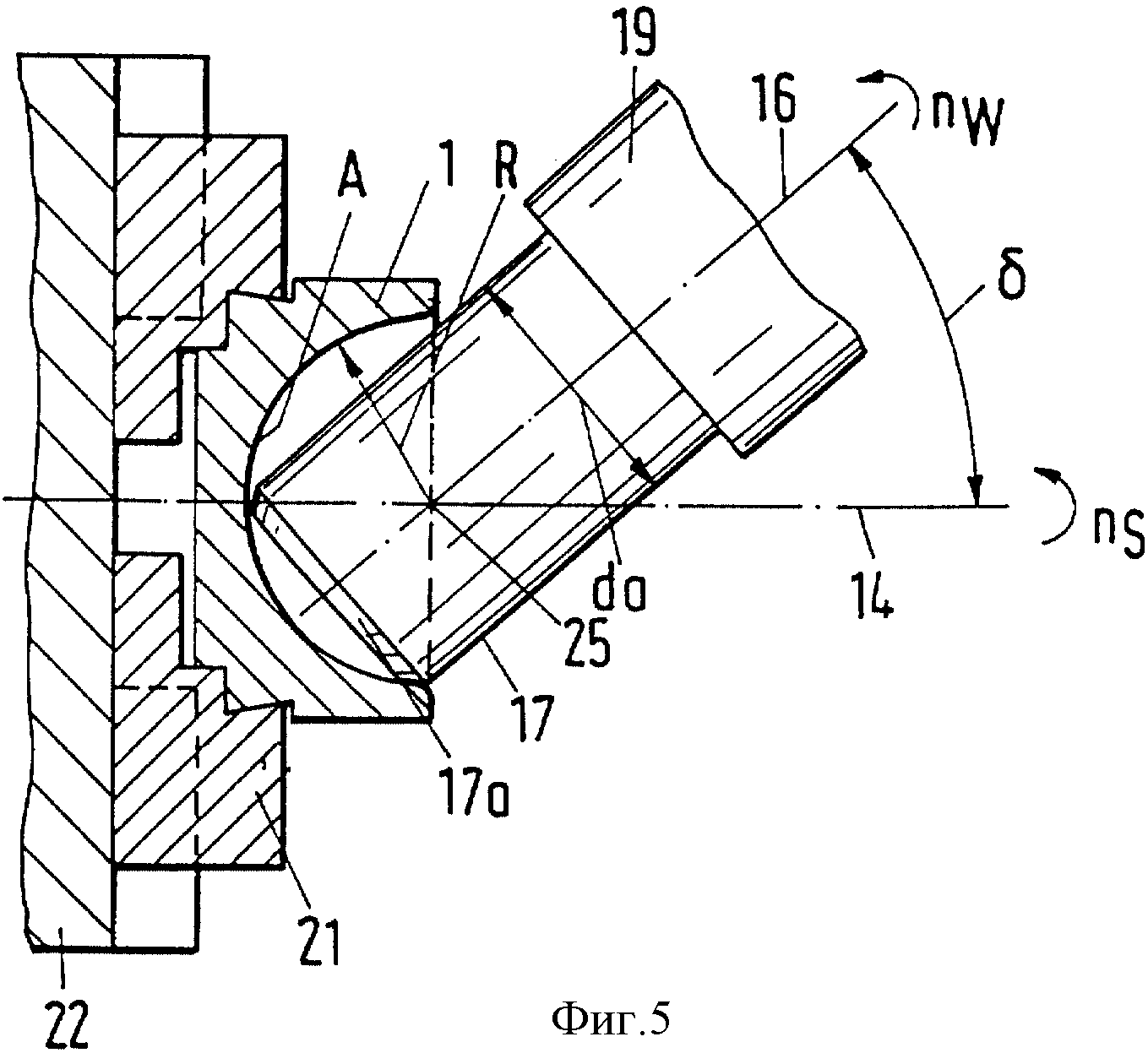

фиг. 5 - устройство опорного вкладыша и инструмент при

изготовлении на станке, схематически;

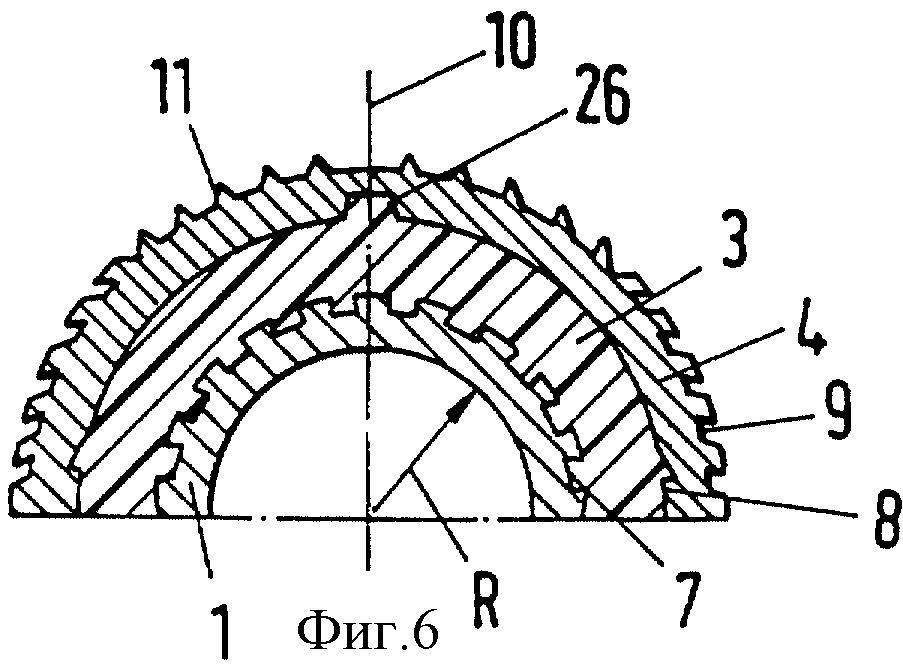

фиг.6 - выполнение опорного

вкладыша, который жестко связан с промежуточным телом из пластмассы, которое, в свою очередь, закреплено в наружной оболочке

с возможностью разъема, схематически.

С помощью фигур описывается геометрия, которая позволяет использовать однородные, износостойкие металлические материалы, как, например, PROTASUL 21 WF, в качестве опорного вкладыша 1 и шарообразного элемента 2 сустава в сферической опоре, без возникновения микросваривания и чрезмерного износа, в то время как для функционирования могут быть использованы другие свойства, как, например, вязкость, стабильность формы и упругость. С помощью подходящего соотношения между средними радиусами Rm, rm опорных поверхностей А и В, а также допустимых погрешностей 12, 13 формы и допустимой шероховатости опорных поверхностей в значительной степени предотвращается микросваривание однородных металлических материалов.

На фиг.1 представлен опорный вкладыш 1 для искусственного тазобедренного сустава, сферическая опорная поверхность А которого распространяется на угол α, несколько меньший, чем 180o, и имеет расстояние R до центральной точки поверхности. Аналогично этому на фиг.2а и 2б представлен шаровидный элемейт 2 сустава со сферической опорной поверхностью В, которая распространяется на угол β > 140° и имеет расстояние г до центральной точки Мк шарообразного элемента сустава.

Оба шарообразных элемента на фиг.2а и 2б вне опорной поверхности В продолжены с помощью примерно шаровой поверхности С, которая, однако, имеет меньшее, чем радиус r, расстояние опорной поверхности В до центральной точки Мк опорной поверхности В. Меньшее расстояние получается, например, благодаря тому, что головка сустава перед шлифованием выполнена уже сплющенной или конусообразной в области С по отношению к более поздней центральной точке Мк. Шарообразная часть сустава с помощью разъемного конусного соединения 6 связана со стержневой частью 27 протеза, причем ось крепления D конуса совпадает с осью вращения для вращательно-симметричной опорной поверхности В для того, чтобы опорная поверхность В независимо от конусного крепления всегда принимала одно и то же положение.

На фиг.3 для сферических поверхностей А и В представлен соответственно в развернутой форме разрез через поверхность для контроля методом ощупывания. Исходя из не показанной общей базовой линии, на среднем расстоянии Rm поверхность А записана на протяжении угла α, а на среднем расстоянии rm поверхность В записана на протяжении угла β. При этом показано увеличение перпендикулярно направлению ощупывания в несколько десятков раз больше, чем увеличение в направлении ощупывания. Допустимая погрешность формы для поверхности А опорного вкладыша относительно среднего радиуса Rm располагается в диапазоне ±7,5мкм и шероховатость составляет Ra<0,05 мкм. Для поверхности В шарообразного элемента допустимая погрешность формы относительно среднего радиуса rm составляет ±2мкм и шероховатость - Ra<0,05 мкм. Если по отношению к этой комбинации разность средних радиусов лежит в пределах 35 мкм < Rm - rm < 85 мкм, а в качестве материала для опорного шарообразного вкладыша 1 и шарообразного элемента 2 сустава имеется износостойкий металлический сплав, который содержит, например, блок-карбиды, внедренные в качестве опорных тел, то в присутствии жидкости тела достигаются коэффициенты работоспособности, которые несмотря на однородные металлические сплавы, в достаточной степени исключают микросваривание и разрушение поверхностей при нормальных нагрузках на тазобедренный сустав.

Устройство на фиг. 4 относится к шарообразному элементу 2 сустава, который внутренним конусом закреплен на крепежной оправке 23, причем оправка 23 относится к шпинделю 24 станка и вращается вокруг своей оси 15 вращения с числом оборотов nk, например, 850 об/мин. Отклоненный на угол γ, равный, например, 30o, шпиндель 20 инструмента вращается вокруг своей оси 16 вращения с числом оборотов, например, 2000 об/мин, причем обе оси 15, 16 вращения пересекаются в точке 25 пересечения, которая образует центральную точку для окончательно обработанного позднее шарообразного элемента 2 сустава. В шпинделе 20 инструмента соосно закреплен полый цилиндр 18 круглой формы в качестве обрабатывающего инструмента для шлифования, хонингования или полирования, который круглой с разрывом внутренней кромкой 18i образует образующую с внутренним диаметром di. Полый цилиндр состоит из обычных материалов для шлифования без связанных зерен, как, например, из окислов металлов или карбидов. С помощью добавки не показанного абразива и поджатия торцевой стороны пустотелого цилиндра 18 в направлении оси 16 подачи и вращения образующая поверхность 18i и опорная поверхность В шлифуются с противоположных сторон с образованием окончательно выполненных вырезов шарообразной поверхности, причем радиус г опорной поверхности В уменьшается очень медленно и образующая 18i увеличивается до круглой, шарообразно выгнутой полосы. Благодаря соответствующему выбору материала износ на этой полосе можно выдержать очень малым. Возникшая таким образом опорная поверхность В определяется с помощью соответствующего ограничительного угла β и зависит по своей величине от угла отклонения γ инструмента и от диаметра di образующей. В соответствии с этим возможны опорные поверхности В с ограничительным углом β больше и меньше 180o, как показано на фиг.2а, 2б. При ограничительном угле β > 180° как, например, на фиг. 4, можно установить уменьшение радиуса г во время шлифования путем замера диаметра через точку пересечения обеих осей вращения 15, 16, чтобы установить прерывание шлифования для окончательного размера радиуса r через экстраполируемый промежуток времени. Для угла отклонения γ и для внутреннего диаметра di в качестве предпочтительного диапазона можно указать диапазон 20° ≤ γ 60° и 1,8 r > di > 1,1 r.

В устройстве по фиг.5 опорный вкладыш 1 закреплен в шпинделе 22 станка с помощью зажимного патрона 21 таким образом, что магнитная ось опорного вкладыша 1 и ось 14

вращения шпинделя 22 совпадали,

причем шпиндель 22 вращается с числом оборотов ns, например, 850 об/мин. Инструментальный шпиндель 19 отклонен на угол отклонения δ и своей осью 16

вращения пересекает ось 14

вращения шпинделя 22 изделия в точке пересечения 25, которая соответствует центральной точке более поздней опорной поверхности А. В инструментальном шпинделе соосно

закреплен в качестве инструмента

для шлифования без связанного зерна цельный цилиндр 17 круглой формы, который вращается с числом оборотов 2 050 об/мин и наружной кромкой своей торцевой поверхности

образует образующую 17а круглой

формы. Путем добавки абразива и дополнительной настройки образующей 17 в направлении оси 16 вращения инструмента опорная поверхность А и образующая 17а принудительно

шлифуются в законченный вырез

шарообразной поверхности. Для того чтобы лучше почувствовать размер для радиуса R, кромку 17 предварительно подгоняют по форме к форме шара. Это имеет то преимущество,

что износ инструмента вызывает

лишь незначительные изменения размера и что облегчается выдерживание заданного радиуса R в опорном вкладыше 1. Для угла отклонения δ получается предпочтительная

область 39°

< δ < 45°. Если ограничительный угол α для опорной поверхности не должен быть намного ниже 180o и, например, лишь

нужно осуществить подачу в

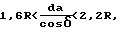

направлении оси 16 вращения инструмента, то для наружного диаметра da образующей и угла отклонения δ получается предпочтительная область применения:

Изображение на фиг.3 служит для того, чтобы показать принципиальные взаимосвязи через разницу в размерах средних радиусов Rm,rm, а также через допуск 12 для погрешностей формы опорного вкладыша и допуск 13 для погрешности формы шарообразного элемента сустава и через шероховатости поверхностей А, В. На практике качество шарообразных элементов 2 сустава контролируется путем измерений округлости с помощью измерительного прибора "Talyround", в то время как по опорным вкладышам по их внутренней стороне в различных плоскостях в радиальном направлении на измерительной машине перемещаются измерительные датчики, чтобы по точкам измерений определить среднюю шарообразную форму и интерполировать погрешности формы. Допустимая погрешность формы для шарообразного элемента 2 сустава в области опорной поверхности В составляет ±2мкм, в то время как для опорной поверхности А опорного вкладыша допустима погрешность формы ±7,5мкм. Для обеих частей шероховатость Ra лежит ниже 0,08 мкм, предпочтительно ниже 0/05 мкм.

Работоспособность этого почти не изнашивающегося устройства настолько высока, что радиус опорного вкладыша, как показывает фиг.6, можно выполнить меньше, чем радиус обычного полиэтиленового опорного вкладыша. Это значит, что смена опорного вкладыша и головки сустава возможна также при имплантированных наружных вкладышах 4, которые имеют заменяемые полиэтиленовые вкладыши, потому что металлический опорный вкладыш 1 можно снабдить промежуточным телом 3 из материала более чем в 10 раз более упругого, чем материал металлического опорного вкладыша, например, из полиэтилена, с достаточной толщиной стенки, наружные размеры с достаточной толщиной стенки из полиэтилена, наружные размеры которого соответствуют первоначальному полиэтиленовому вкладышу. При этом жестко связанное с опорным вкладышем 1 с помощью соединения 7 промежуточное тело 3 может иметь несколько меньшую толщину стенки, чем первоначальный полиэтиленовый опорный вкладыш. Это имеет то преимущество, что имплантированные заменяемые полиэтиленовые вкладыши можно заменить соответствующими металлическими вкладышами с полиэтиленовыми промежуточными телами. Наружный вкладыш 4 на фиг.6 имеет на поверхности до двух третей высоты его наружной стороны зубья 9, которые направлены к средней линии (экватору), в то время как на верхней трети наружной стороны нанесены острия 11, которые направлены параллельно магнитной оси 10. Такой наружный вкладыш может вбиваться в подготовленное с заниженным размером углубление в кости. При этом острия 11 могут входить в не показанное основание кости, в то время, как направленные вниз зубья могут проскальзывать мимо основания кости при предварительном напряжении и в конечном положении остриями зубьев препятствуют скольжению в обратном направлении, чтобы достичь достаточного первичного крепления.

Реферат

Изобретение относится к медицине, а именно к ортопедии и

травматологии. Искусственный тазобедренный сустав

содержит опорный вкладыш, который имеет вогнутую сферическую опорную поверхность А с центральной точкой Мs, и шарообразный элемент сустава,

который имеет выпуклую сферическую поверхность В

с центральной точкой Мк, которая, как правило, расположена вращательно-симметрично относительно оси крепления D в направлении шейки бедра

искусственной стержневой части тазобедренного

сустава. Опорный вкладыш и шарообразный элемент выполнены из износостойкого металлического материала. Поверхность А имеет средний радиус Rm, а

поверхность В имеет средний радиус rm, причем их разность составляет 35 мкм

Формула

где R - радиус шаровой поверхности опорного вкладыша.

Комментарии