Способ прекращения радикальной полимеризации при синтезе эмульсионных бутадиен-стирольных каучуков - RU2779872C1

Код документа: RU2779872C1

Описание

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной полимеризацией.

При синтезе бутадиен-стирольных каучуков низкотемпературной (4÷10°С) эмульсионной полимеризацией конечная конверсия мономеров в полимер выдерживается в определенных заданных пределах, например, 64÷75%.

При более высокой конверсии протекает реакция разветвления макромолекул и гелеобразование, приводящее к ухудшению качества каучуков.

Для принудительного прекращения (прерывания) полимеризации используются специальные реагенты - стопперы. Они являются ингибиторами радикально-цепных процессов.

Для успешного применения в производстве эмульсионных каучуков стопперы должны отвечать определенным требованиям, таким как:

1) хорошо растворяться в водной и мономерной фазах;

2) эффективно обрывать рост полимерных цепей;

3) не оказывать отрицательного влияния на механическую и термическую устойчивость латексов и свойства полимеров;

4) иметь высокую реакционную способность по отношению к инициаторам и свободным радикалам, образующимся при распаде инициаторов;

5) не быть взрывоопасными и токсичными;

6) продукты их превращения не должны причинять вред окружающей среде и биологическим организмам;

7) быть дешевыми и доступными;

8) должны быть достаточно эффективны не только при температуре синтеза полимера, но и при нагревании латекса до температуры 50÷115°С - температуры, при которой производится отгонка незаполимеризовавшихся мономеров. Термическое воздействие на латекс, которому он подвергается в процессе отделения непрореагировавших мономеров, приводит к их самопроизвольной полимеризации с образованием структурированного полимера, как в жидкой, так и в газовой фазе.

Ассортимент стопперов довольно большой. Достаточно полно о них написано в тематическом обзоре В.В. Моисеева и И.Т. Полуэктова «Новые эффективные ингибиторы радикальных процессов» - М.: ЦНИИТЭнефтехим, 1980, серия: промышленность синтетического каучука, ISSN 0202-2729.

Анализ этого обзора показывает, что наиболее эффективным промышленным стоппером является диэтилгидроксиламин (ДЭГА). Этот стоппер отвечает большинству требований, описанных выше, и используется как на заводах синтетического каучука в России, так и на заводах за рубежом.

Однако, в продуктах разложения ДЭГА образуются нитрозоамины, которые признаны канцерогенными веществами. Наличие нитрозоаминов в каучуках регламентируется международным законодательством. В связи с этим большинство производителей эмульсионных каучуков ввели в практику использование в качестве стоппера изопропилгидроксиламина (ИПГА). ИПГА промышленно выпускаемый реагент, обладает высокой эффективностью как стоппер свободно-радикальной полимеризации бутадиена со стиролом и не способен образовывать нитрозоамин.

Известен способ дезактивации радикальной полимеризации диенового мономера, например, 1,3-бутадиена, как в отдельности, так и в смеси с другими мономерами, например, со стиролом, подверженного эмульсионной радикальной полимеризации, в котором в качестве прерывателя полимеризации используют смесь, состоящую из изопропилгидроксиламинацетата и полисульфида, имеющего общую формулу M2Sx, где Μ - Na, K, а x имеет значение в пределах от 1 до 7. (Патент РФ №2152956 C08F 2/38, C08F 36/04, опубл. 20.07.2000). Недостатком данного способа является усложнение технологии стадией предварительного синтеза изопропилгидроксиламинацетата из ИПГА и уксусной кислоты, а также вводом в систему дополнительной соли - полисульфида, которая, будучи электролитом, ухудшает устойчивость латекса, особенно на стадии дегазации латекса, где латекс подвержен механическому и термомеханическому воздействию.

Известен способ прекращения реакции эмульсионной полимеризации, инициированной свободными радикалами, включающий добавление к эмульсии, содержащей, по меньшей мере, один мономер, стоппера, содержащего ИПГА или его соли и, по меньшей мере, одно соединение алкилгидроксиламина, которое отличается от ИПГА или его солей и выбрано из группы, состоящей из первичного алкилгидроксиламина, вторичного алкилгидроксиламина и их смесей, причем указанный, по меньшей мере, один алкилгидроксиламин содержит N-третичный-бутилгидроксиламин (ТБГА). (Патент США №9234052 C08F 2/24, C08F 2/42, C08F 36/04, C08F 236/10, опубл. 20.07.2000). Недостатком способа является сложность состава стоппера, что усложняет его практическое использование.

Наиболее близким техническим решением к предлагаемому -прототипом - является способ прекращения инициированной свободными радикалами эмульсионной полимеризации при синтезе эмульсионных бутадиен-стирольных каучуков, включающий добавление к эмульсии стоппера, выбранного из группы, состоящей из ИПГА и его солей. (Патент США №5384372, C08F 2/12, C08F 2/22, C08F 2/38, C08F 2/42, C08F 36/00, C08F 36/06, опубл. 24.01.1995). Недостатками данного способа являются: образование коагулюма в латексе под механическим и термическим воздействием, особенно при высокой температуре дегазации и, как следствие, относительно короткое время работы отгонных колонн на узле дегазации латекса от остаточных мономеров из-за забивки полимерными отложениями; достаточно большой расход пара на дегазацию.

Технической задачей, на решение которой направлено заявляемое изобретение, является снижение образования коагулюма в латексе, особенно при высокой температуре дегазации; повышение степени разложения гидроперекиси (инициатора полимеризации); снижение расхода пара на дегазацию; снижение до минимума образования в отгонных колоннах полистирола и полибутадиена; увеличение времени работы колонн за счет меньшей забивки полимером.

Способ получения низкотемпературного эмульсионного бутадиен-стирольного каучука заключается в полимеризации бутадиена со стиролом в водной эмульсии при температуре 4÷10°С по свободно-радикальному механизму с применением в качестве инициатора полимеризации окислительно-восстановительной системы (инициатор - вещество, при распаде которого образуются свободные радикалы, являющиеся активными центрами полимеризации, активатор - роль которого состоит во взаимодействии с инициатором для образования свободных радикалов, восстановитель - для более эффективного действия обратимой окислительно-восстановительной системы), с использованием регулятора молекулярной массы полимера, эмульгатора для создания и стабилизации эмульсии мономеров в воде, диспергатора для обеспечения термомеханической устойчивости латекса, с использованием вспомогательного компонента полимеризации электролита - для эффективного действия обратимой окислительно-восстановительной системы и поддержания в водной среде оптимального значения рН, определенной кислотности эмульсии, стопперировании процесса при достижении заданной конверсии 64÷75%, дегазации, введении стабилизатора (антиоксиданта) или масла, заправленного стабилизатором (антиоксидантом), при выпуске маслонаполненного каучука и выделении каучука из латекса методом коагуляции, промывки водой, отделении от воды и сушки. При этом латекс каучука получают непрерывным способом на полимеризационной батарее, состоящей из двенадцати полимеризаторов - реакторов рамного типа, объемом 12 м3, каждый из которых снабжен лопастной двухъярусной мешалкой, внутренним змеевиком и рубашкой для охлаждения. Охлажденные до температуры 4÷10°С водная фаза (основной эмульгатор, электролит, восстановитель, активатор, диспергатор) и углеводородная шихта (бутадиен, стирол) непрерывно смешиваются в диафрагменном смесителе, далее полученная углеводородная эмульсия после смешивания с растворами инициатора и регулятора подается на полимеризационную батарею. Для прекращения роста цепи при достижении заданной степени конверсии мономеров (64÷75%) в последний полимеризатор-дозреватель подается раствор стоппера, который за счет взаимодействия с имеющимися в системе свободными радикалами и оставшимся инициатором, предотвращает рост полимерной цепи. Далее латекс, заправленный раствором стоппера, подается на дегазацию. Процесс дегазации латекса, удаление углеводородов, не вступивших в реакцию мономеров (бутадиена и стирола) из латекса, осуществляется в две стадии: предварительная и вакуумная. (Кирпичников П.Α., Береснев В.В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука: Учеб. пособие для вузов. - 2-е изд., перераб. - Л.: Химия, 1986 - с. 173).

Для решения поставленной задачи предложен способ прекращения инициированной свободными радикалами эмульсионной полимеризации при синтезе эмульсионных бутадиен-стирольных каучуков, включающий добавление к латексу, нагретому до температуры не ниже 30°С, стоппера ИПГА в смеси с диспергатором, в массовом соотношении 1,0:(0,5÷1,0) в количестве не ниже 0,02 масс. частей ИНГА на 100 масс. частей мономеров.

В качестве диспергатора используют диспергатор НФ - лейканол (метиленбиснафталинсульфоксилат натрия) или его аналоги - даксад, тамол N и др. Он представляет собой омыленный с помощью гидроксида натрия продукт конденсации β-нафталинсульфокислоты с формальдегидом, состоящий из нескольких (от двух до восьми) нафталиновых ядер.

Техническим результатом заявляемого изобретения является снижение образования коагулюма в латексе, особенно при высокой температуре дегазации; повышение степени разложения гидроперекиси (инициатора полимеризации) за счет нагрева латекса со стоппером в аппарате-дозревателе до температуры не ниже 30°С; снижение расхода пара на дегазацию за счет предварительного нагрева латекса в аппарате-дозревателе, например, паровым конденсатом; снижение до минимума образования в отгонных колоннах полистирола и полибутадиена; увеличение времени работы колонн за счет меньшей забивки полимером.

При этом технический результат заявляемого изобретения не зависит от использования каких-либо конкретных инициатора, активатора, восстановителя, регулятора молекулярной массы полимера, эмульгатора, диспергатора, электролита, стабилизатора и др.

Изобретение иллюстрируется следующими примерами, которые предназначены для подтверждения возможности осуществления изобретения, но не ограничивают сферу его применения.

Пример 1 (по заявляемому изобретению).

Латекс низкотемпературного эмульсионного бутадиен-стирольного каучука марки СКС-30 АРК получают непрерывным способом в аппарате объемом 60 л (полимеризатор опытной установки), снабженном мешалкой и рубашкой для охлаждения рассолом.

Рецепт полимеризации: бутадиен-1,3 - 72 масс. частей; стирол - 28 масс. частей; калиевое мыло смеси смоляных и жирных кислот (эмульгатор) - 5,4 масс. частей; диспергатор НФ - 0,3 масс.частей; сода кальцинированная (электролит) - 0,23 масс. частей; гидропероксид пинана (инициатор) - 0,06 масс. частей; железо-трилоновый комплекс (активатор) - 0,01 масс. частей (по железу); ронгалит (восстановитель) - 0,08 масс. частей; трет-додецилмеркаптан (ΤДМ) (регулятор) - 0,18 масс.частей; вода - 190 масс. частей.

Полимеризацию проводят при температуре 4÷10°С до конверсии мономеров в полимер 70%, затем полученный латекс передавливают в аппарат-дозреватель с мешалкой и обогревом, в который вводят смесь ИПГА и диспергатора НФ, взятых в массовом соотношении 1,0:0,5, в количестве 0,05 масс. частей на 100 масс. частей мономеров по ИПГА. Содержимое аппарата-дозревателя нагревают до температуры 40°С и выдерживают в течение 10 минут. Далее латекс подают в аппарат предварительной дегазации, где нагревают до температуры 60°С и отгоняют бутадиен-1,3 в течение 30 минут. Затем дегазированный от бутадиена-1,3 латекс подают на вакуумную колонну дегазации. Дегазацию проводят до содержания остаточного стирола в латексе 0,07% масс.

Латекс после аппарата-дозревателя анализируют на содержание сухого остатка, содержание остаточного гидропероксида, на устойчивость к механическому и термомеханическому воздействию.

После дегазации в латекс вводят антиоксидант Агидол-30, коагулируют хлоридом натрия и серной кислотой. Каучук промывают водой, отделяют от воды и сушат.

В полученном каучуке определяют вязкость по Муни.

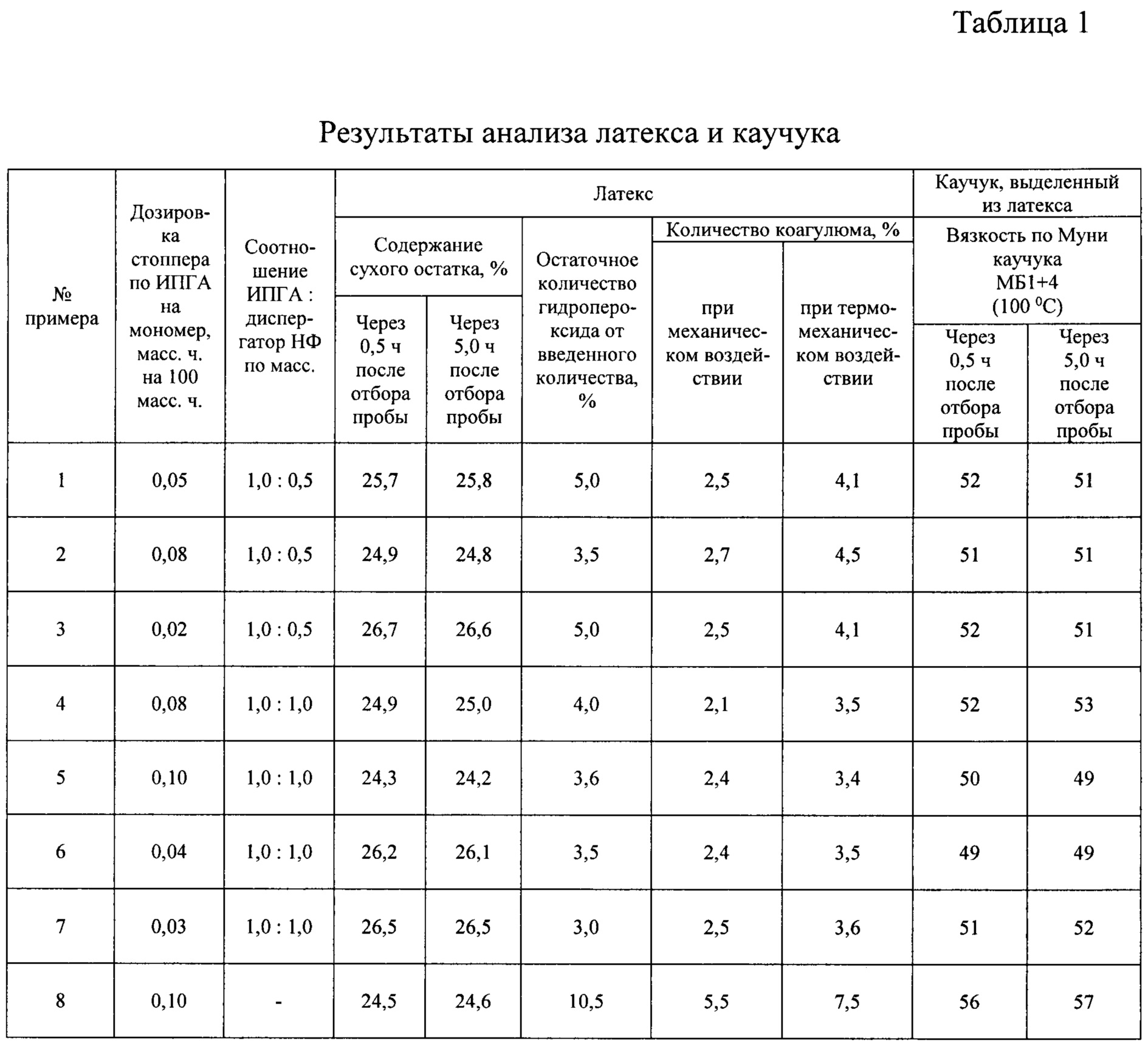

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 2 (по заявляемому изобретению).

Опыт проводят как в примере 1, при этом количество смеси ИПГА и диспергатора НФ, подаваемой в аппарат-дозреватель, составляет 0,08 масс. частей на 100 масс. частей мономеров по ИПГА.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 3 (по заявляемому изобретению).

Опыт проводят как в примере 1, при этом количество смеси ИПГА и диспергатора НФ, подаваемой в аппарат-дозреватель, составляет 0,02 масс. частей на 100 масс. частей мономеров по ИПГА.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 4 (по заявляемому изобретению).

Опыт проводят как в примере 1, при этом смесь ИПГА и диспергатора НФ подают в аппарат-дозреватель в массовом соотношении 1,0:1,0, в количестве 0,08 масс. частей на 100 масс. частей мономеров по ИПГА.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 5 (по заявляемому изобретению).

Латекс низкотемпературного эмульсионного бутадиен-стирольного каучука марки СКС-30 АРКМ-27 получают по примеру 1, при этом количество калиевого мыла смеси смоляных и жирных кислот составляет 6,1 масс. частей, трет-додецилмеркаптана - 0,12 масс. частей, а смесь ИПГА и диспергатора НФ подают в аппарат-дозреватель в массовом соотношении 1,0:1,0, в количестве 0,10 масс. частей на 100 масс. частей мономеров по ИПГА. После дегазации в латекс вводят масло-наполнитель ПН-6К, заправленный стабилизатором ВС-1.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 6 (по заявляемому изобретению).

Латекс низкотемпературного эмульсионного бутадиен-стирольного каучука марки СКС-30 АРКМ-15 получают по примеру 1, при этом количество калиевого мыла смеси смоляных и жирных кислот составляет 6,1 масс. частей, трет-додецилмеркаптана - 0,15 масс. частей, а смесь ИПГА и диспергатора НФ подают в аппарат-дозреватель в массовом соотношении 1,0:1,0, в количестве 0,04 масс. частей на 100 масс. частей мономеров по ИПГА. После дегазации в латекс вводят масло-наполнитель ΠΉ-6Κ, заправленный стабилизатором ВС-1.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 7 (по заявляемому изобретению).

Латекс низкотемпературного эмульсионного бутадиен-стирольного каучука марки СКС-30 АРКМ-27 получают непрерывным способом на полимеризационной батарее, состоящей из двенадцати полимеризаторов, объемом 12 м3, снабженных лопастной двухъярусной мешалкой, внутренним змеевиком и рубашкой для охлаждения.

Рецепт полимеризации: бутадиен-1,3 - 72 масс. частей; стирол - 28 масс. частей; калиевое мыло смеси смоляных и жирных кислот (эмульгатор) - 6,1 масс. частей; диспергатор НФ - 0,3 масс. частей; сода кальцинированная (электролит) - 0,23 масс. частей; гидропероксид пинана (инициатор) - 0,06 масс. частей; железо-трилоновый комплекс (активатор) - 0,01 масс. частей (по железу); ронгалит (восстановитель) - 0,08 масс. частей; трет-додецилмеркаптан (ТДМ) (регулятор) - 0,10÷0,12 масс. частей; вода - 190 масс. частей.

Полимеризацию проводят при температуре 4÷10°С до конверсии мономеров в полимер 70%, затем полученный латекс передавливают в полимеризатор-дозреватель, в который вводят смесь ИПГА и диспергатора НФ, взятых в массовом соотношении 1,0:1,0, в количестве 0,03 масс. частей на 100 масс. частей мономеров по ИПГА. В полимеризаторе-дозревателе латекс нагревают до температуры 40°С, затем латекс подают в колонну предварительной дегазации, затем в колонну вакуумной дегазации.

После дегазации в латекс вводят масло-наполнитель ПН-6К, заправленный стабилизатором ВС-1, коагулируют хлоридом натрия и серной кислотой. Каучук промывают водой, отделяют от воды и сушат.

Результаты анализа латекса и каучука приведены в таблице 1.

Пример 8 (по прототипу).

Латекс низкотемпературного эмульсионного бутадиен-стирольного каучука марки СКС-30 АРК получают по примеру 1, при этом стоппер - ИПГА вводят в аппарат-дозреватель в количестве 0,10 масс. частей на 100 масс. частей мономеров. Латекс выдерживают в течение 60 минут в аппарате-дозревателе при температуре 10°С. Затем латекс передавливают в аппарат предварительной дегазации, в котором отгоняют бутадиен-1,3 при температуре 60°С, после чего латекс передавливают в колонну вакуумной дегазации, где отгоняют остаточный стирол.

Результаты анализа латекса и каучука приведены в таблице 1.

Анализ данных таблицы 1 показывает, что по заявляемому изобретению более полно разрушается непрореагировавший инициатор -гидропероксид пинана, уменьшается образование коагулюма при механическом и термомеханическом воздействии на латекс. Об удовлетворительной эффективности смеси ИПГА с диспергатором для прекращения свободно-радикального процесса синтеза сополимера свидетельствуют практически неизменяющиеся значения сухого остатка латекса пробы латекса, отобранного после аппарата-дозревателя и определенного после 0,5 ч и 5,0 ч выдержки пробы, а также вязкости по Myни каучуков, полученных из латекса заявленным способом.

Испытания заявляемого изобретения в производственных условиях (пример 7) показали снижение расхода пара на колонну предварительной дегазации на 10% за счет предварительного нагрева латекса в полимеризаторе-дозревателе до температуры 40°С горячей водой. В серийном процессе латекс с температурой 4÷10°С поступает в колонну предварительной дегазации и требует большего расхода пара, чтобы довести температуру латекса в кубе колонны до 30÷45°С. Вскрытие колонны дегазации после месячного пробега показало снижение образования коагулюма на 30%, снижение образования полистирола на 20%, отсутствие полимера бутадиена.

Аналогичные результаты были получены и при использовании в качестве стоппера в смеси с ИПГА других известных диспергаторов.

При ином соотношении ИПГА к диспергатору, чем заявленное 1,0:(0,5÷1,0), а также при температуре нагрева латекса в полимеризаторе-дозревателе ниже 30°С полнота разрушения непрореагировавшего инициатора - гидропероксида пинана, образование коагулюма при механическом и термомеханическом воздействии на латекс находятся на уровне прототипа.

При добавлении к латексу смеси ИПГА с диспергатором в количестве ниже 0,02 масс. частей ИПГА на 100 масс. частей мономеров не произойдет прекращение полимеризации, параметры латекса и каучука ухудшатся.

Добавление к латексу смеси ИПГА с диспергатором в количестве выше 0,10 масс. частей ИПГА на 100 масс. частей мономеров, а также нагрев латекса в полимеризаторе-дозревателе до температуры выше 45°С не повлияет на изменение технического результата заявляемого изобретения, но приведет к необоснованным экономическим затратам.

Реферат

Изобретение относится к нефтехимической промышленности, в частности к производству бутадиен-стирольных каучуков, получаемых эмульсионной полимеризацией. Описан способ прекращения инициированной свободными радикалами эмульсионной полимеризации при синтезе эмульсионных бутадиен-стирольных каучуков, включающий добавление к латексу, нагретому до температуры не ниже 30°С, стоппера изопропилгидроксиламина в смеси с диспергатором в массовом соотношении 1,0:(0,5÷1,0) в количестве не ниже 0,02 масс. частей изопропилгидроксиламина на 100 масс. частей мономеров. Также описан способ получения низкотемпературного эмульсионного бутадиен-стирольного каучука с применением указанного способа прекращения эмульсионной полимеризации и бутадиен-стирольный каучук. Технический результат - снижение образования коагулюма в латексе, особенно при высокой температуре дегазации, повышение степени разложения гидроперекиси (инициатора полимеризации) за счет нагрева латекса со стоппером в аппарате-дозревателе до температуры не ниже 30°С, снижение расхода пара на дегазацию за счет предварительного нагрева латекса в аппарате-дозревателе, например паровым конденсатом, снижение до минимума образования в отгонных колоннах полистирола и полибутадиена, увеличение времени работы колонн за счет меньшей забивки полимером. 2 н.п. ф-лы, 1 табл.

Комментарии