Водные эмульсии пероксидов - RU2232776C2

Код документа: RU2232776C2

Описание

Настоящее изобретение относится к водным эмульсиям пероксидов, необязательно включающим антифриз и/или другие добавки, которые содержат специальную эмульгирующую систему, включающую сополимер α,β-ненасыщенной дикарбоновой кислоты и С8-24 α-олефина, кислотные группы которого эстерифицированы этоксилированным спиртом со степенью этоксилирования 1-45.

Такие пероксидные эмульсии известны, например, из ЕР-А-0-492712. В примерах 14-18 указанной заявки на патент описывается применение сополимера α,β-ненасыщенной дикарбоновой кислоты и C8-24 α -олефина, кислотные группы которого эстерифицированы этоксилированным спиртом со степенью этоксилирования 1-45, далее в тексте обозначаемого, как эстерифицированный сополимер, для получения водных эмульсий пероксидов с малым размером капель и относительно низкой вязкостью. За одним исключением, в котором антифриз не использовали вообще, такие эмульсии содержат метанол в качестве антифриза. В рассматриваемой заявке на патент предполагается, что поверхностно-активные соединения, перечисленные в ЕР-А-О-106627, могут использоваться в качестве стандартных добавок. Однако в ЕР-А-О-106627 описывается чрезмерно широкий круг поверхностно-активных соединений. Так например, приведенные примеры включают анионные, катионные и неионные поверхностно-активные соединения.

Кроме этого, некоторые из них представляют собой вещества на основе Сахаров, некоторые имеют полимерную природу, другие представляют собой этоксилированные продукты и т.д. Даже предпочтительные поверхностно-активные вещества охватывают очень широкий круг продуктов.

Как отмечалось выше, известные из уровня техники эмульсии характеризуются малым размером капель и относительно низкой вязкостью. Однако, на основании цитированных ссылок, авторы настоящей заявки не смогли разработать полностью удовлетворительные эмульсии пероксидов. В особенности это касается того факта, что только метанол может использоваться в качестве антифриза, и при этом различные физические свойства не могут быть сбалансированы надлежащим образом, что иногда приводит к получению небезопасных составов. В этой связи, имеется потребность в создании новых эмульсий пероксидов, обладающих более сбалансированными физическими свойствами и более совместимых с применяемой антифризной добавкой. Соответственно, желательна разработка водной эмульсии пероксида, обладающей следующими свойствами:

- низкой вязкостью, предпочтительно менее 400 мПа·с,

- небольшим размером капель пероксида, предпочтительно со значением d50 менее 2 мкм,

- узким распределением капель по размеру, предпочтительно со значением d99 менее 9 мкм,

- отсутствием явления разделения фаз в ходе хранения,

- исключением образования слоев вредных веществ в ходе нагревания,

- необязательным наличием антифризных агентов, в качестве которых может использоваться метанол и другие антифризы.

Эмульсии настоящего изобретения, удовлетворяют большинству, если не всем, из перечисленных требований. Они отличаются тем, что эмульгирующая система дополнительно включает этоксилированный жирный спирт со значением HLB более 16.

Следует отметить, что этоксилированные жирные спирты уже применялись для получения водных суспензий пероксидов, как описано, например, в ЕР-А-О-517290. Однако эмульгирующие системы для пероксидных суспензий, описанные в этой заявке на патент, непригодны для получения приемлемых эмульсий пероксидов. В особенности следует отметить, что в результате получают слишком вязкие или небезопасные эмульсии.

Кроме этого, следует также отметить, что раскрытые в заявке водные эмульсии пероксидов ограничены эмульсиями, сохраняющими свойства жидкости при рекомендуемых температурах хранения пероксида подлежащего эмульгации. В случае пероксидов, которые следует хранить в замороженном состоянии, это означает, что эмульсии согласно изобретению представляют собой жидкости при температурах до -20°С.

Согласно изобретению в составы могут вводиться пероксиды любого традиционного типа. Однако для создания эмульсий предпочтительно использовать пероксиэфиры, пероксидикарбонаты, пероксикарбонаты, диацилпероксиды, надкислоты и их комбинации. Было показано, что настоящее изобретение исключительно пригодно для эмульсий сложных перэфиров и пероксидикарбонатов. Примерами подходящих пероксидов могут служить: диизобутаноилпероксид, 2,2-бис(2, 2-диметилпропаноилперокси)-4-метил-пентан, α-кумилпероксинеодеканоат, 4-гидрокси-2-метилпентилпероксинеодеканоат, 2-(2,2-диметилпропаноилперокси)-2-(2-этилгексаноилперокси)-4-метилпантан, 2,4, 4-три-метилпентил-2-пероксинеодеканоат, трет-амилпероксинеодеканоат, бис(2-этилгексил)пероксидикарбонат, трет-бутилпероксинеодеканоат, дибутилпероксидикарбонат, ди-втор-бутилпероксидикарбонат, диизопропилпероксидикарбонат, 4-гидрокси-2-метилпентилпероксипивалат, трет-амилпероксипивалат, трет-бутилпероксипивалат, 2,2-бис(2-этилгексаноилперокси)-4-метилпентан, бис(3,5, 5-три-метилгексаноил)пероксид, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, изопропилперкислота, 4-гидрокси-2-метилпентилперокси-2-этилгексаноат, трет-амилперокси-2-этилгексаноат, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксидиэтилацетат, трет-бутилпероксиизобутаноат, трет-бутилперокси-3,5,5-триметилгексаноат, 4-гидрокси-2-метилпентилпероксиизопропилкарбонат, трет-бутилпероксиизопропилкарбонат, трет-амилпероксиизопропилкарбонат, трет-бутилперокси-2-этилгексилкарбонат, 4-гидрокси-2-метилпентилперокси-2-этилгексилкарбонат, трет-амилперокси-2-этилгексилкарбонат, 4-гидрокси-2-метилпентил-пероксиацетат, трет-бутилпероксиацетат, трет-амилпероксиацетат, трет-бутилпероксибензоат, трет-амилпероксибензоат, 4-гидрокси-2-метилпентилпероксибензоат, циклический пероксид метилэтилкетона (например, Trigonox® 301 от Akzo Nobel), циклический пероксид метилизобутилкетона, циклический пероксид метилизопропилкетона, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексан и ди-третбутилпероксид. Количество органического пероксида в водной эмульсии составляет 15-70 мас.% в расчете на массу эмульсии. Более предпочтительное количество пероксида составляет 40-65 мас.% и наиболее предпочтительное количество - 50-65 мас.% При концентрации менее 15 мас.% стоимость транспортировки пероксида становится очень высокой, а при концентрации выше 70 мас.% манипуляция с продуктом становится затрудненной и часто опасной. Однако эмульсии, содержащие 15-40 мас.% пероксида, могут оказаться необходимыми, если манипулирование с концентрированной формой пероксида невозможно. Более конкретно, в том случае, когда пероксид может быть получен только в виде разбавленного раствора во флегматизаторе, что часто имеет место для высоко реакционноспособных пероксидов с периодом полураспада в один час при температуре ниже 60°С, измеренным в среде хлорбензола, только такие разбавленные препараты могут быть превращены в эмульсию. Поскольку количество эмульгируемого органического материала (к которому относится флегматизатор) как правило ограничено значением 70 мас.% или менее, количество пероксида в эмульсии следует понижать соответствующим образом.

Эстерифицированный сополимер представляет собой сополимер, по крайней мере, одного сложного эфира α,β-ненасыщенной дикарбоновой кислоты и, по крайней мере, одного С8-24 α-олефина, причем дикарбоновокислотный компонент указанного сополимера эстерифицируют, по крайней мере, одним этоксилированным спиртом со степенью этоксилирования 1-45. Обычно, эс-терифицированные сополимеры имеют молярное соотношение между α-олефином и сложным эфиром α,β-ненасыщенной дикарбоновой кислоты 0,5-4. Такие сополимеры и способы их получения подробно описаны в патенте США 4931197, описание которого включено в настоящее описание в качестве ссылки. Сополимеры α-олефина и сложного эфира дикарбоновой кислоты могут эстерифицироваться, по крайней мере, одним этоксилированным спиртом со степенью этоксилирования 1-45. Такие этоксилированные спирты могут также содержать пропоксигруппы. Если помимо этоксигрупп в этоксилированном спирте присутствуют пропоксигруппы, предпочтительно, чтобы степень пропоксилирования составляла 1-10. Примером подходящего эстерифицированного сополимера может служить Dapral® GE202 от Akzo Nobel. Обычно, эстерифицированный сополимер используют в количестве 0,05-20 мас.% в расчете на количество пероксида. Предпочтительно его использовать в количестве 0,10-15 мас.% в расчете на количество эмульгированного пероксида, причем наиболее предпочтительное количество составляет 0,20-10 мас.%.

Этоксилированный жирный спирт со значением HLB выше 16, составляющий существенную часть эмульгирующей системы настоящего изобретения, может быть выбран из традиционных этоксилированных жирных спиртов с указанным значением HLB. Используемая в тексте аббревиатура "HLB", являющаяся общепринятой для промышленной практики, представляет собой гидрофильно-липофильный баланс разработанный Atlas Powder Company и опубликованный в "The atlas HLB-system, a time saving guide to emulsifier selection" в 1963 г. Примеры подходящих для этой цели соединений включают этоксилированный лауриловый спирт, например, со степенью этоксилирования 23, имеющий значение HLB 16,9, полученный от ICI под названием Brij® 35, такой этоксилированный додециловый спирт, как Remcopal® 20, этоксилированный миристиловый спирт, этоксилированный цетиловый спирт, этоксилированный олеиловый спирт, такие смеси этоксилированных спиртов, как Ethylan® C035, представляющий собой этоксилированный продукт из смеси пальмитинового и олеилового спиртов, этоксилированные спирты производные кокосового масла, пальмитиновой кислоты и/или таллового жира, а также этоксилированный стеариловый спирт, например, со степенью этоксилирования 80 и значением HLB 18,5, полученный от Akzo Nobel под торговой маркой Berol® 08. Предпочтительно, чтобы этоксилированный жирный спирт имел значение HLB выше 16,5, более предпочтительно выше 17,0. Обычно этоксилированный жирный спирт используют в количестве 0,02-15 мас.% в расчете на количество эмульгируемого пероксида. Более предпочтительное количество составляет 0, 05-10 мас.% и наиболее предпочтительное количество - 0,1-7,5 мас.% в расчете на массу эмульгируемого пероксида. Хотя количество этоксилированного жирного спирта может выбираться независимо от количества применяемого эстерифицированного сополимера, предпочтительно использовать оба компонента в суммарном количестве, по крайней мере, 0,5 мас.%, более предпочтительно, 0,75 мас.% в расчете на массу эмульгируемого пероксида. На практике этоксилированный жирный спирт имеет значение HLB менее 30. Предпочтительно, это значение имеет величину ниже 25 и еще более предпочтительно, ниже 22.

Хотя предпочтительно, чтобы эмульгирующая система, используемая в эмульсиях настоящего изобретения состояла, в основном, из эстерифицированного сополимера и этоксилированного жирного спирта, состав может также включать дополнительные неионные поверхностно-активные вещества. Более конкретно, можно попытаться использовать некоторые дополнительные неионные поверхностно-активные вещества, например, для улучшения эксплуатационных характеристик пероксидной эмульсии в том процессе, где она применяется. Однако в этом случае предпочтительно использовать комбинацию поверхностно-активных веществ с общей средневзвешенной величиной HLB выше 16, предпочтительно выше 16,5 и наиболее предпочтительно, выше 17,0.

В том случае, когда используемые пероксиды требуют хранения в замороженном виде, как например, те, что описаны в брошюре "Initiators for high polymers", опубликованной Akzo Nobel под кодом 10737, включающие диизобутаноилпероксид, α-кумилпероксинеодеканоат, 2,4,4-триметилпентил-2-пероксинеодеканоат, трет-амилпероксинеодеканоат, бис(2-этилгексил)-пероксидикарбонат, трет-бутилпероксинеодеканоат, дибутил-пероксидикарбонат, ди-втор-бутилпероксидикарбонат, диизопропилпероксидикарбонат, трет-амилпероксипивалат, трет-бутилпероксипивалат, бис(3,5,5-триметилгексаноил)пероксид, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-амилперокси-2-этилгексаноат, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксидиэтилацетат и трет-бутилпероксиизобутаноат, предпочтительно использовать антифризный агент в водной эмульсии пероксида. В зависимости от назначения эмульсии пероксида может оказаться предпочтительным использование антифриза отличного от метанола. Традиционные пероксидные эмульсии часто содержат метанол, поскольку этот агент обычно не оказывает существенного влияния на вязкость конечной эмульсии. Как было показано, эмульсии настоящего изобретения значительно более толерантны как к типу применяемого антифриза, так и к его влиянию на вязкость конечной эмульсии. Количество и тип используемого антифриза зависит от природы и количества пероксида, подлежащего введению в состав, а также от природы самого антифриза или смеси антифризов. Однако авторы изобретения установили, что удобнее регулировать количество антифриза(ов) таким образом, чтобы смесь антифриза с водой, используемая для получения эмульсии, имела точку замерзания ниже температуры хранения, необходимой для манипуляций с пероксидом. Для специалиста в данной области не составит труда установление такого соотношения между количеством воды и антифризного агента, которое позволит достичь определенной желаемой точки замерзания смеси. Как правило, количество антифриза, используемое в эмульсии меньше используемого количества воды. Антифризные агенты включают, но не ограничиваются ими, соли, спирты, включая гликоли, и другие агенты разрушающие структуру водородных связей в замерзающей воде. Для этой цели предпочтительно использовать метанол, этанол, изопропанол, этиленгликоль, пропиленгликоль, глицерин и/или их смеси, поскольку известно, что эти соединения почти не оказывают влияния на последующий процесс полимеризации, в котором используются рассматриваемые эмульсии.

Конечная эмульсия имеет такую вязкость, которая обеспечивает ее легкое переливание и/или перекачивание. Как правило, это означает, что вязкость измеренная по Erichsen, с использованием вискозиметра Erichsen модели 332 со скоростью сдвига около 200 с-1 при температуре 0°С, имеет значение ниже 300 мПа·с. Более предпочтительно, вязкость эмульсии по Erichsen имеет значение в интервале 10-200 мПа·с при 0°С. Наиболее предпочтительно, когда вязкость эмульсии имеет значение в интервале 20-100 мПа·с. При таком значении вязкости предпочтительно, чтобы значение d50 распределения капель пероксида по размеру, измеренное с помощью Malvern® Easy Sizer, составляло 0,1-2,0 мкм, тогда как значение d99 составляло 0,5-9,0 мкм, предпочтительно 0,5-5,0 мкм. Предпочтительные эмульсии также сохраняют эти свойства в ходе хранения. Указанные отличительные признаки достигаются в результате использования эмульгирующей системы настоящего изобретения и миксера с высокой скоростью сдвига для хорошего распределения пероксида в водной фазе. В качестве таких миксеров с высокой скоростью сдвига могут применяться любые традиционные системы, включающие ультразвуковые миксеры, гомогенизаторы, perl-мельницы, высокоскоростные ротор-статорные перемешивающие устройства, например, Ultra-Turrax®, Dispax® и т.п. Окончательный размер капельки пероксида, помимо всего прочего, зависит от количества и состава используемой эмульгирующей системы и используемой энергии перемешивания. Однако, на основании представленной выше информации, специалист в данной области техники без труда сумеет получить предпочтительные эмульсии пероксида.

Для обеспечения безопасности пероксидных эмульсий существенно, чтобы при нагревании они не разделялись на один или более опасных слоев. Предпочтительно, чтобы содержащийся в эмульсии пероксид разлагался постепенно и контролируемым образом. Обычно достаточно теплоты испарения воды, содержащейся в эмульсии, и образовавшихся летучих продуктов разложения для обеспечения отвода тепла реакции разложения.

Для справки: пероксидную эмульсию считают опасной в том случае, когда при нагревании образца эмульсии до температуры на 30°С выше температуры автоускоренного разложения (SADT) наиболее концентрированного коммерчески приемлемого разбавления пероксида в изододекане в 25 кг контейнере (см., например, брошюру Akzo Nobel "Initiators for high polimers" под кодом 10737, полученную от фирмы Akzo Nobel Chemicals), образуется слой с содержанием активного кислорода более 1 мас.%. Для минимизации рисков безопасности такой тест следует проводить при соответствующей защите операторов. В лаборатории авторов изобретения такой тест проводили с использованием термостатированного сосуда емкостью 200 мл, диаметром 3,2 см, содержащего примерно 190 мл испытуемой эмульсии.

Кроме этого, в эмульсию изобретения могут вводиться другие добавки, которые обычно используются при приготовлении эмульсий пероксидов. Эти добавки включают такие регуляторы рН, как фосфатные буферы, изолирующие агенты и, если желательно, биоциды, например фунгициды и т.п. Концентрация таких добавок будет определяться желаемым эффектом и природой других ингредиентов суспензии.

Рассматриваемые пероксидные эмульсии могут использоваться в различных реакциях полимеризации, включающих отверждение ненасыщенных полисложноэфирных смол, а также в реакциях модификации полимеров, включающих реакции деградации, сшивки и прививки. Однако лучше всего они подходят для использования в процессе полимеризации в качестве (одного из) инициатора(ов) реакции полимеризации винилхлорида, как такового, или его смеси с одним или более сополимеризуемыми с ним этиленненасыщенными мономерами в количестве до 40 мас.%, олигомерами и (со)полимерами указанных мономеров, а также смесей двух или более таких мономеров, олигомеров и полимеров. Ниже подробно описывается применение рассматриваемых эмульсий в таких процессах.

Предпочтительные полимеризуемые мономеры настоящего процесса полимеризации включают винилгалогениды, особенно винилхлорид, и этиленненасыщенные мономеры, содержащие, по крайней мере, одну терминальную ненасыщенную группу. Примерами таких этиленненасыщенных мономеров могут служить такие сложные эфиры акриловой кислоты, как метилакрилат, этилакрилат, бутилакрилат, октилакрилат, цианоэтилакрилат, и. т.п., такие сложные эфиры метакриловой кислоты, как метилметакрилат, бутилметакрилат и т.п., стирол и производные стирола, включающие α-метилстирол, винилтолуол, хлорстирол, и т.п., акрилонитрил, этилвинилбензол, винилацетат, винилнафталин и т.п., диолефины, включающие бутадиен, изопрен, хлорпропен, и т.п., а также другие этиленненасыщенные мономеры, известные рядовому специалисту в данной области.

Кроме этого, олигомеры и полимеры, полученные из одного или более указанных выше мономеров, также могут реагировать с другими мономерами, полимерами или олигомерами настоящего процесса полимеризации. Разумеется, могут использоваться смеси из двух или более полимеризуемых материалов. Во всех случаях полимеризуемая смесь должна содержать, по крайней мере, 60% винилхлоридного мономера, олигомера или полимера.

Обычно, полимеризуемая композиция содержит в качестве инициатора 0,01-6,0 мас.% одного или более пероксидов в расчете на вес мономеров, а при полимеризации одного винилхлорида предпочтительно использовать 0,01-0,5 мас.% пероксида в расчете на массу мономера. Если один или более пероксидов находятся в виде эмульсии настоящего изобретения, то количество эмульсии выбирают таким образом, чтобы обеспечить наличие в смеси указанных количеств чистого пероксида. В случае применения в качестве агента цепной передачи, например, при использовании надкислоты, такую добавку, в чистом виде, обычно применяют с концентрацией 0,01-10,0 мас.% в расчете на массу полимеризуемых материалов. Предпочтительно использовать 0,05-1 мас.% таких агентов цепной передачи.

Важное преимущество способа полимеризации винилхлорида согласно настоящему изобретению состоит в том, что применение эмульсий настоящего изобретения обеспечивает повышенную гибкость самого процесса полимеризации. Более конкретно в традиционных процессах полимеризации винилхлорида пероксидную композицию следует добавлять в мономер до достижения смесью температуры полимеризации, чтобы избежать таких побочных эффектов, как повышенные уровни проявления “рыбьего глаза”, отрицательно влияющих на свойства полученного в результате полимера. Однако, в способе настоящего изобретения, эмульсионный инициатор полимеризации может добавляться в винилхлоридный мономер после его нагревания до температуры полимеризации, или даже может ступенчато или постепенно дозироваться по ходу реакции полимеризации. Такие отличительные признаки обеспечивают большую гибкость процесса полимеризации, а также улучшенное регулирование процесса и его продуктов.

Способ полимеризации настоящего изобретения обычно представляет собой процесс полимеризации в суспензии, в котором водную дисперсию винилхлоридного мономера и инициатора полимеризации нагревают для осуществления полимеризации мономера в результате свободнорадикального разложения инициатора полимеризации. Используемые условия полимеризации представляют собой традиционные условия полимеризации винилхлоридного мономера. Подробное описание условий проведения процесса, а также типов мономеров, которые могут полимеризоваться таким способом, приведено в патенте США 3825509, который включен в настоящее описание в качестве ссылки.

Однако настоящий способ может слегка отличаться от способа по патенту США 3825509 в том, что не требует добавления ингредиентов в реактор полимеризации в определенной последовательности, включающей добавление воды, диспергатора, инициатора полимеризации и, наконец, мономера. Хотя такой традиционный способ входит в сферу настоящего изобретения, изобретение также охватывает реакции, в которых воду, диспергатор и мономеры загружают в реактор и нагревают до температуры полимеризации перед введением инициатора полимеризации. В таких реакциях инициатор полимеризации добавляют единовременно, постепенно или ступенчато по ходу процесса полимеризации.

Кроме того, было показано, что пероксидные эмульсии настоящего изобретения могут применяться в суспензионной полимеризации, преимущественно, стирола, а также в процессе модификации полипропилена (РР). Относительно последнего применения следует отметить, что оно будет определяться типом пероксидной эмульсии и процесса модификации, когда доминируют реакции деградации или сшивания РР.

В соответствии с последним аспектом, настоящее изобретение также относится к винилхлоридсодержащим полимерам, получаемым по способу настоящего изобретения. Такие полимеры обладают свойствами, отличными от свойств других винилхлоридсодержащих полимеров, включающими электрические свойства, пониженные уровни проявления "рыбьего глаза", и в некоторых случаях, улучшенные морфологические свойства, например пористость.

Далее настоящее изобретение иллюстрируется следующими примерами.

В примерах VCM-винилхлоридный мономер, PVC-поливинилхлорид, PVA-поливиниловый спирт.

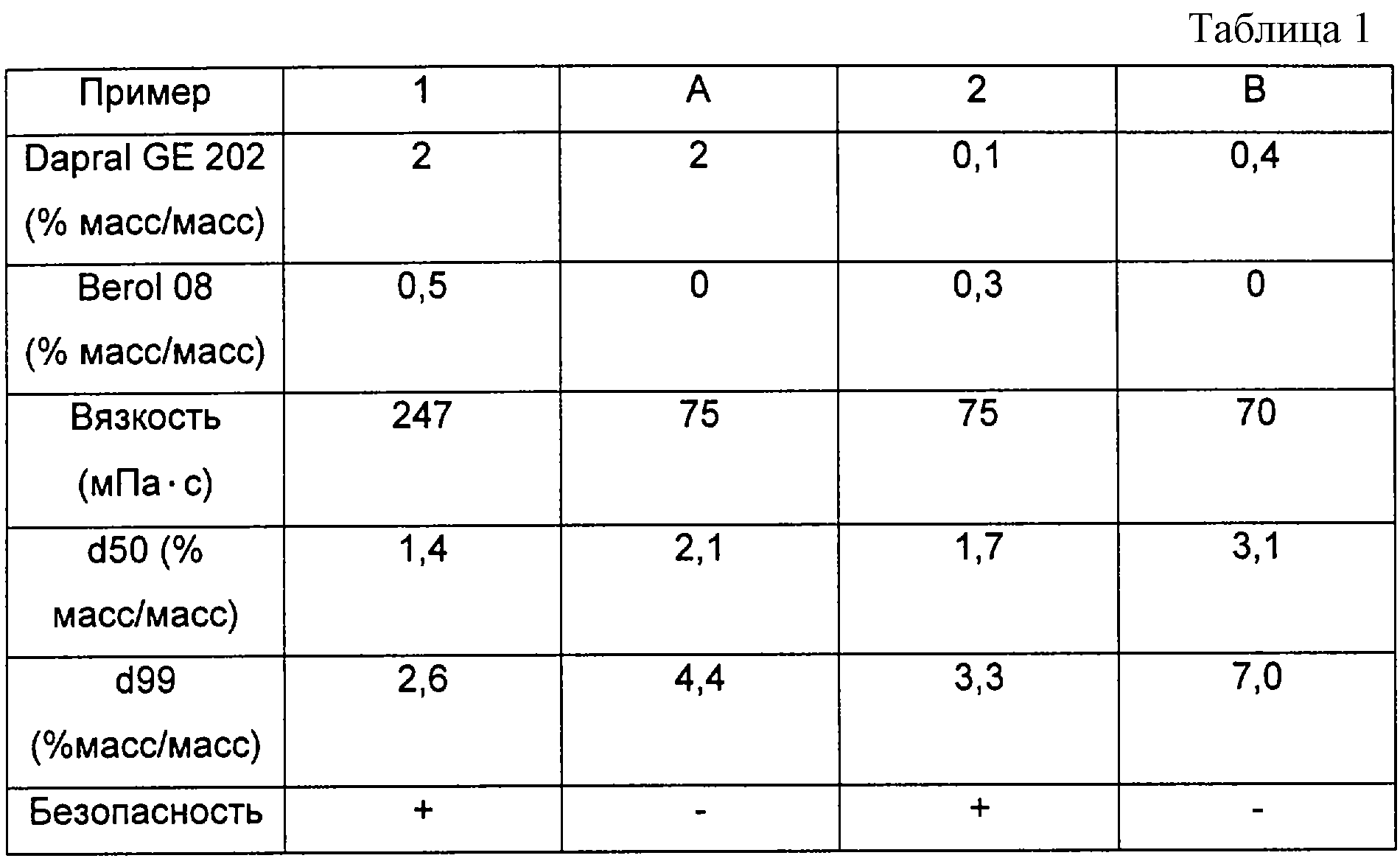

Примеры 1 и 2, а также сравнительные примеры А и В.

В примерах 1 и А получали эмульсию, содержащую:

- 60,0 мас.% (мас.%/мас.) бис(2-этилгексил)пероксидикарбоната,

- 2,0 мас.% (мас.%/мас.) Dapral GE 202,

- необязательно, Berol 08 (см. таблицу 1) и

- до баланса, смесь вода/метанол с точкой замерзания -20°С.

В примерах 2 и В получали эмульсию, содержащую:

- 50,0 мас.%/мас. 2,4,4-триметилпентил-2-пероксинеодеканоата,

- 0,1 или 0,4 мас.%/мас. Dapral GE 202 (см. таблицу 1),

- до баланса, смесь вода/метанол с точкой замерзания -20°С.

Все указанные выше количества даны в расчете на массу конечной эмульсии. Знак “+” в колонке под заголовком “безопасность” означает, что эмульсия не имеет признаков разделения после хранения в течение 8 часов при температуре, примерно, на 30°С выше SADT, тогда как знак "-" означает, что наблюдалось разделение фаз и, следовательно, такие эмульсии были опасными.

Полученные результаты показывают, что могут быть получены эмульсии пероксидов, по крайней мере, двух различных типов, что весьма существенно для совместного использования неионного и эстерифицированного сополимера, а также, что концентрация эмульгирующей системы может изменяться в широких пределах при обеспечении желаемого эффекта.

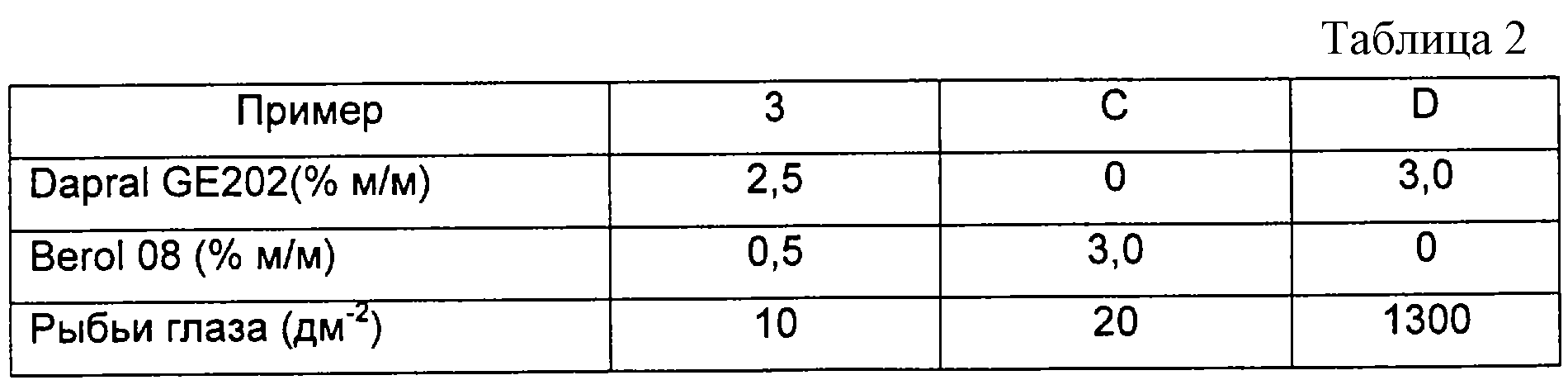

Пример 3 и Сравнительные примеры С и D.

Эмульсию, содержащую 50 мас.%/мас. 2,4, 4-триметилпентил-2-пероксинеодеканоата, 3 мас.%/мас. эмульгирующей системы (см. таблицу 2) и остаток до баланса, представляющий собой смесь вода/метанол, с точкой замерзания -20°С, использовали в полимеризации VCM, осуществляемой в 1 л автоклаве Buchi, выполненном из нержавеющей стали, снабженном 3-лопастной мешалкой, отражательной перегородкой и температурным датчиком. Полимеризационная смесь имела следующий состав, г:

VCM 260

H2O 520

КР-08 (PVA) 0,39

Пероксиэфирная эмульсия 0,26 (0,05 мас./мас.

чистого пероксида в расчете на VCM)

Na2HPO40,1

NaH2PO40,1

PVA растворяли в воде и добавляли фосфатный буфер. Реактор откачивали и четыре раза продували N2 (при комнатной температуре). При перемешивании со скоростью 735 об/мин добавляли VCM. Затем в течение 25 минут реактор нагревали до 53, 5°С. После этого, через мембранную прокладку вводили эмульсию инициатора. Реакцию полимеризации прекращали через 480 минут удалением непрореагировавшего VCM и охлаждением. Образовавшийся PVC отфильтровывали, промывали Н2О и сушили в течение ночи при 30°С в воздушном термостате, после чего анализировали. Количество "рыбьих глаз" в полученном PVC измеряли по методике, описанной О.Leachs в Kunststoffe, т.50(4), 1960, стр.227-234.

Представленные данные показывают, что в результате использования эмульсий настоящего изобретения получают PVC с очень низким количеством рыбьих глаз.

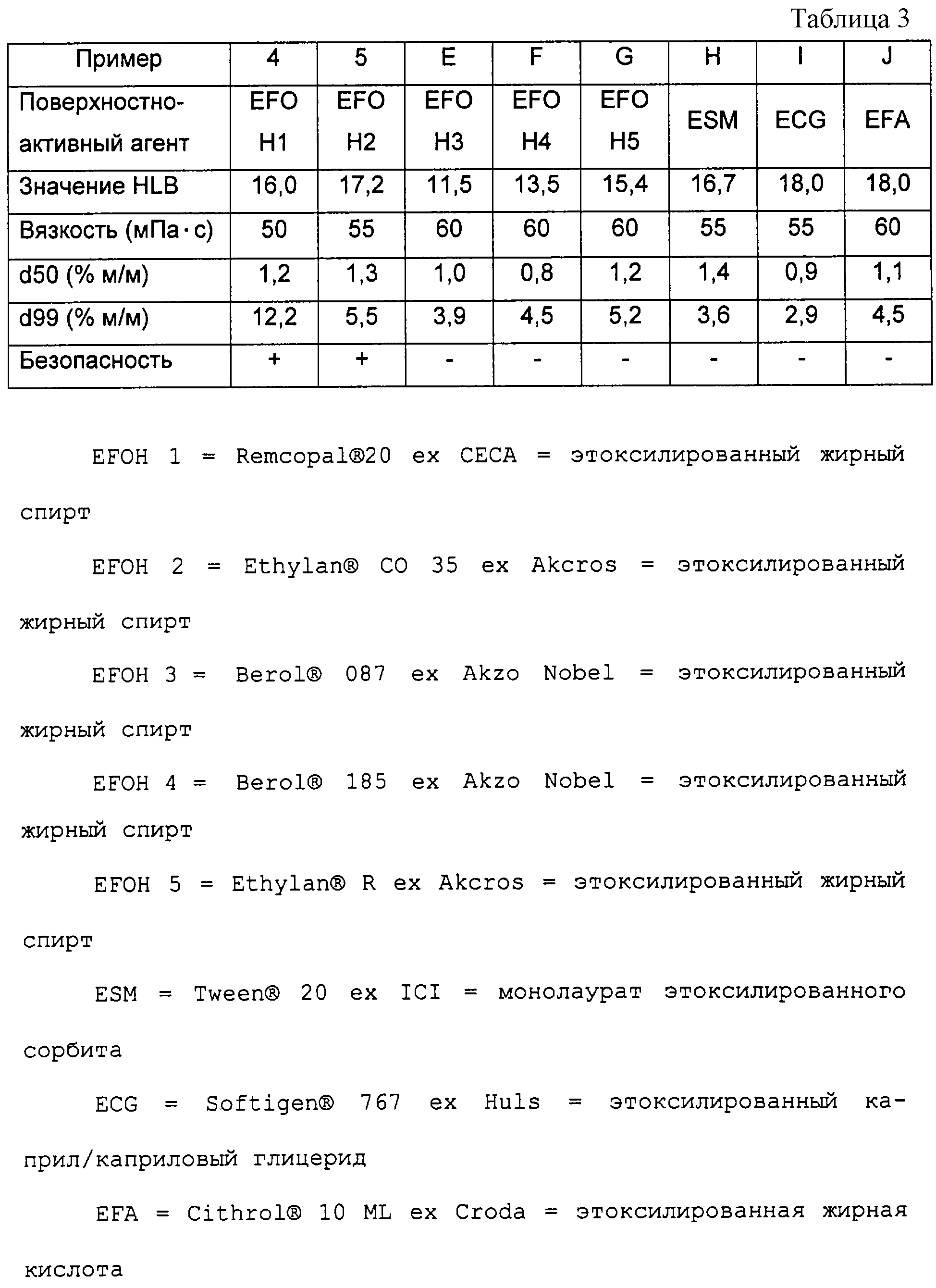

Примеры 4 и 5, а также сравнительные примеры E-J.

Готовили эмульсии содержащие:

- 50,0 мас.% (мас.%/мас.) трет-бутилпероксинеодеканоата,

- 2,5 мас.%/мас. Dapral GE 202,

- 0,5 мас.%/мас. неионного поверхностно-активного вещества (см. таблицу 3),

- до баланса, смесь воды с метанолом, имеющую точку замерзания -20°С.

Представленные результаты показывают, что эмульгирующая система настоящего изобретения должна содержать этоксилированный жирный спирт с соответствующим значением HLB.

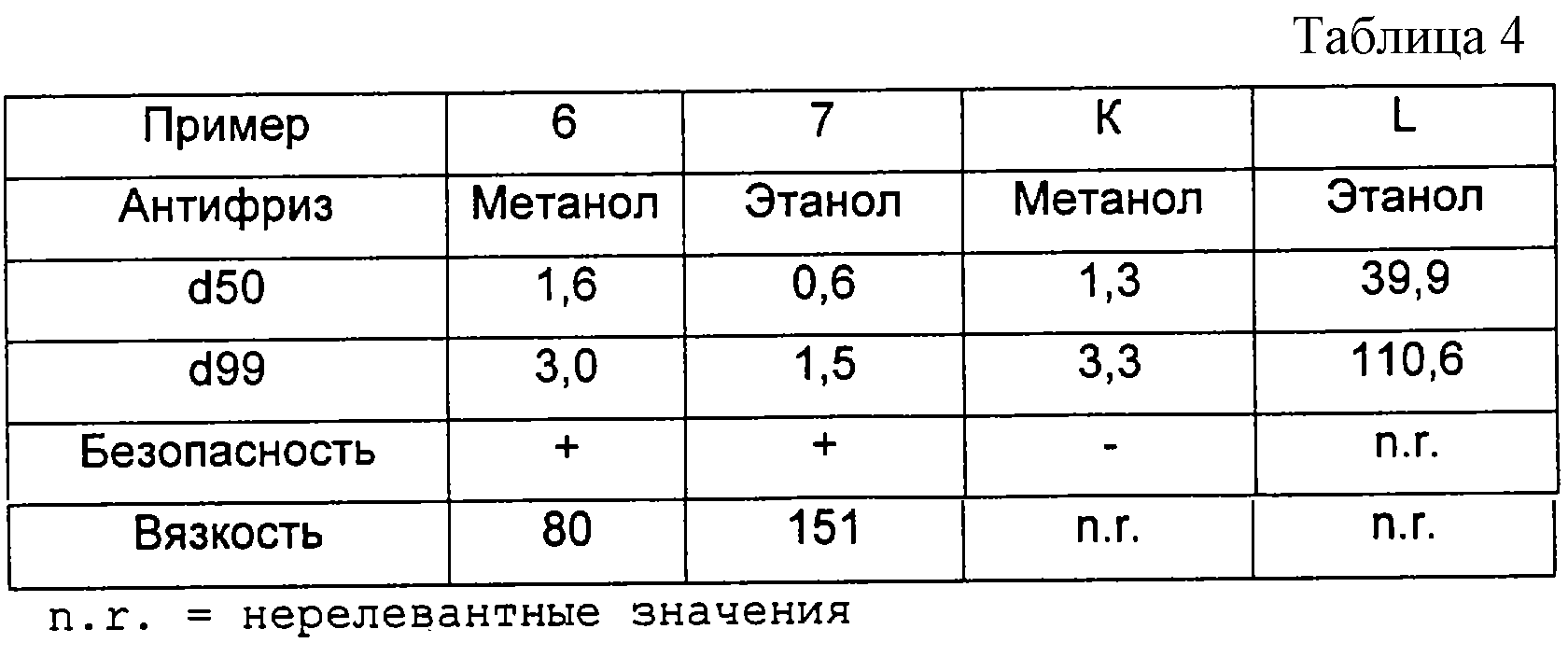

Примеры 6 и 7, а также сравнительные примеры К и L

Готовили эмульсии, содержащие:

- 50,0 мас.% (мас.%/мас.) 2,4, 4-триметилпентил-2-пероксинеодеканоата,

- 2,7 мас.%/мас. Dapral GE 202 в примерах 6 и 7 и 3,0 мас.%/мас. в примерах К и L,

- 0,3 мас.%/мас. Berol 08 в примерах 6 и 7 и не содержащие этого вещества в примерах К и L,

- до баланса, смесь воды с антифризом согласно приведенной ниже таблице 4, имеющую точку замерзания -20°С.

Представленные результаты демонстрируют высокую совместимость эмульсий настоящего изобретения с используемыми антифризами.

Примеры 8, 9 и 10

В примерах 8 и 9 готовили эмульсии, содержащие:

- 50,0 мас.% (мас.%/мас.) бис(2-этилгексил)пероксидикарбоната,

- 2,0 мас.%/мас. Dapral GE 202,

- 0,5 мас.%/мас. Berol 08,

- до баланса, смесь воды с антифризом согласно приведенной ниже таблице 5, имеющую точку замерзания -20°С.

В примере 8 в качестве антифриза использовали этиленгликоль, тогда как в примере 9 использовали пропиленгликоль. Обе полученные эмульсии оказались приемлемыми с точки зрения безопасности и применимости.

В примере 10 повторяли методику, описанную для примера 1, за исключением того, что этанол заменяли на метанол. Полученная эмульсия также была приемлемой с точки зрения безопасности и применимости.

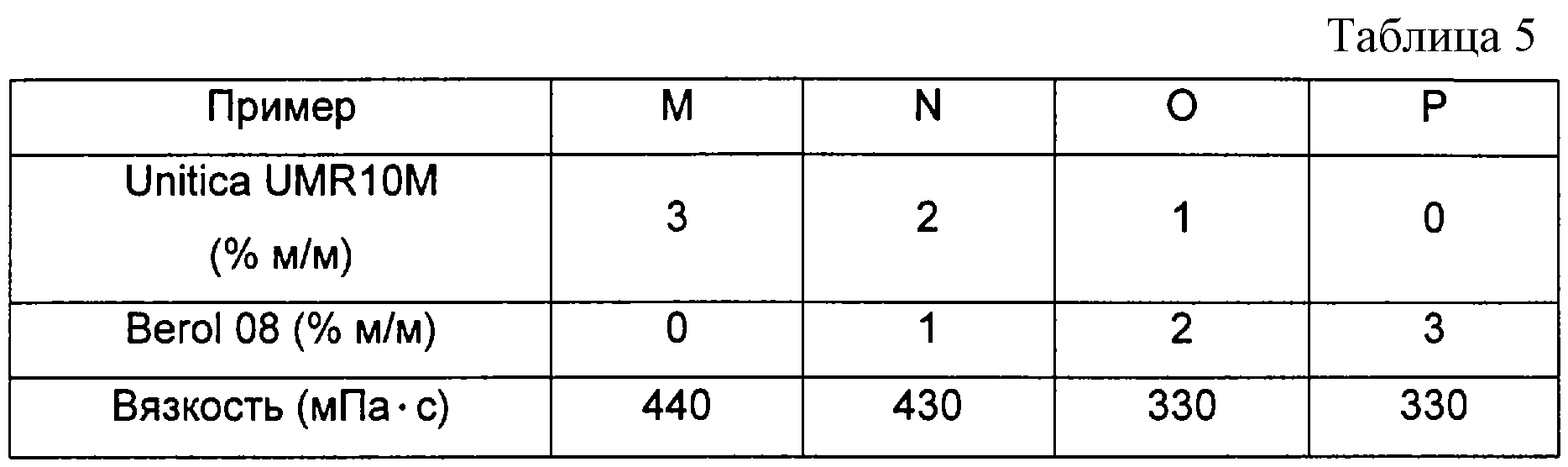

Сравнительные примеры М-Р

Готовили эмульсии, содержащие:

- 50,0 мас.% (мас.%/мас.) 2,4, 4-триметилпентил-2-пероксинеодеканоата,

- 3 мас.%/мас. эмульгирующей системы, необязательно содержащей Berol 08, но включающей сорт PVA Unitika UMR10M, вместо эстерифицированного сополимера,

- до баланса, смесь воды с антифризом в соответствие с таблицей 5, имеющую точку замерзания -20°С.

Обращение с полученными эмульсиями весьма проблематично в связи с высокой вязкостью, особенно в сравнении с эмульсией представленного выше примера 6.

Сравнительный пример Q

Готовили эмульсию, содержащую 50 мас.%/мас. α-кумил-пероксинеодеканоата, 1 мас.%/мас. Unitika UMR10M (PVA) от Unitika и 1 мас.%/мас. Alcotex 552P (PVA) от Наrсо и 0,15 мас.%/мас. Berol 08. Полученная в результате эмульсия имела неприемлемую вязкость около 950 мПа·с.

Реферат

Настоящее изобретение относится к водным эмульсиям пероксида, необязательно содержащим антифриз и/или другие добавки, которые содержат специальную эмульгирующую систему, включающую сополимер α,β-ненасыщенной дикарбоновой кислоты и С8-24 α-олефина, кислотные группы которого эстерифицированы этоксилированным спиртом со степенью этоксилирования 1-45, а также этоксилированный жирный спирт со значением HLB от 16 до 30, в количестве 0,02-15 мас.%, а сополимер присутствует в количестве 0,05-20 мас.%, причем общая масса обоих соединений составляет 0,5 мас.% в расчете на массу пероксида в указанной эмульсии. Рассматриваемые пероксидные эмульсии могут использоваться в различных реакциях полимеризации в качестве инициаторов. Также данное изобретение относится к способу получения поливинилхлорида с использованием водной эмульсии пероксида. Технический результат – повышение безопасности пероксидной эмульсии и обеспечение большей гибкости процесса полимеризации. 2 с. и 9 з.п. ф-лы, 5 табл.

Комментарии