Способ изготовления гребешка лабиринтного уплотнения, термомеханическая деталь и газотурбинный двигатель, содержащий такой гребешок - RU2447342C2

Код документа: RU2447342C2

Чертежи

Описание

Изобретение касается способа изготовления кольцевого гребешка на термомеханической подложке, в частности гребешка лабиринтного уплотнения, а также термомеханической детали, содержащей такой кольцевой гребешок, и газотурбинного двигателя, содержащего такую термомеханическую деталь.

Лабиринтное уплотнение, называемое также лабиринтной прокладкой, содержит вращающуюся деталь с ребрами (или гребешками) со статическим отверстием, покрытым мягким истирающимся материалом, или сотовую конструкцию, выдерживающую высокие температуры. При запуске двигателя гребешки прокладки слегка трутся об прокладку, вгрызаясь в нее, что приводит к образованию минимального зазора. Этот зазор меняется во время различных циклов полета в зависимости от расширения деталей и естественной мягкости подвижных частей.

Лабиринтные гребешки обеспечивают аэродинамическое уплотнение между воздушными камерами, испытывающими разное давление. Как правило, их располагают на роторной части напротив статорных частей. Они в основном выполнены в виде сплошных или сегментированных «пластин» кольцевой формы, которые могут быть направлены радиально внутрь или наружу.

В частности, когда гребешки имеют сплошную форму, они могут входить в контакт со статором в некоторых рабочих конфигурациях. Чтобы избежать их разрушения в этих ситуациях, на статорах выполняют покрытия, образующие поверхность раздела и называемые «истирающимися покрытиями». В этом случае обычные циклы проникновения ребер в истирающиеся покрытия представляют собой радиальное разрезание, связанное с осевым перемещением («проходом»).

Обычные истирающиеся материалы в действительности могут оказаться относительно абразивными, в частности по отношению к некоторым сплошным гребешкам, особенно если эти гребешки выполнены из сплава на основе титана, а также из стали или из сплава на основе никеля. Это, в частности, относится к истирающимся деталям, выполненным в виде сот из жаростойкого материала.

Чтобы избежать повреждения и даже разрушения ребер, на них путем термического напыления (при помощи плазменной горелки, кислородной высокоскоростной горелки HVOF и т.д.) наносят абразивное покрытие типа глинозема/двуоксида титана или карбида, например, на подложку из алюминиево-никелевого сплава для обеспечения его сцепления.

Нанесение покрытия путем термического напыления требует соблюдения относительных углов напыления между осью горелки и поверхностями предназначенных для нанесения покрытия деталей таким образом, чтобы попадание напыляемых частиц на обрабатываемую поверхность происходило под углом, максимально близким к прямому, чтобы получить приемлемое качество и сцепление покрытия. Эта технология требует также соблюдения минимального расстояния между напылительным инструментом и поверхностью. Действительно, горячая центральная зона ядра пламени горелки имеет температуру около несколько тысяч градусов Цельсия, поэтому его необходимо удерживать на достаточном удалении от детали. Кроме того, напыляемым частицам необходимо придавать достаточное ускорение, чтобы они сцеплялись с защищаемыми поверхностями.

Кроме того, транспортирующие или плазмообразующие газы, используемые для напыления, должны легко удаляться, не «сдувая» при этом напыляемый порошок при возникновении завихрений.

Как правило, гребешки направлены почти под прямым углом к цилиндрическим поверхностям роторов и часто находятся по соседству с корпусами дисков или с лабиринтами, на дне полостей или вблизи других ребер, если они расположены в ряд.

Очень часто встречаются случаи геометрической конструкции, которая либо не позволяет наносить покрытие неконтролируемым способом, либо невозможно нанесение покрытия путем термического напыления.

В результате этого абразивное покрытие наносится в основном только на конец (кромку) гребешка, а стенки гребешка в конечном счете оказываются плохо защищенными, что приводит к быстрому износу гребешка.

Технической задачей настоящего изобретения является устранение этого недостатка путем отказа от нанесения покрытия путем термического напыления и изготовления гребешков, которые не повреждаются при контакте с венцом из истирающегося материала.

Поставленная задача решена путем создания способа изготовления кольцевого гребешка на термомеханической подложке, в частности для лабиринтного уплотнения,

характеризующегося тем, что он сдержит следующие этапы

а) используют подложку, являющуюся телом вращения вокруг продольной оси и содержащую основание кольцевого гребешка,

б) используют, по меньшей мере, один источник порошкообразного материала и напылительное сопло, соединенное с упомянутым источником и установленное с возможностью перемещения по отношению к подложке,

в) используют лазерный источник, соединенный с оптической головкой, установленной с возможностью перемещения по отношению к подложке для фокусировки лазерного пучка на точке поверхности подложки,

г) регулируют оптическую головку и сопло по одной и той же точке поверхности вершины основания гребешка,

д) активируют лазерный источник и источник порошкообразного материала, при этом создают ванну расплава, локализованную на уровне упомянутой точки, в которую напыляют порошкообразный материал, в результате получают локализованное утолщение,

е) регулируют оптическую головку и сопло по другой точке поверхности вершины основания, смежной с локализованным утолщением, и повторяют этап д) для формирования слоя по существу на всей ширине вершины основания,

ж) формируют, по меньшей мере, один участок выступающей части гребешка путем последовательного нанесения все более узких слоев в продольном направлении на вершине основания, при этом каждый слой получают в результате выполнения этапов г)-е).

Из вышеизложенного следует, что настоящее изобретение позволит заменить нанесение абразивного покрытия на поверхность гребешка путем термического напыления полным формированием этого гребешка или, по меньшей мере, части высоты выступающей части или кромки этого гребешка при помощи лазерного напыления.

Лазерное напыление заключается в создании на детали очень локализованной ванны расплава воздействием лазерного пучка, который можно регулировать очень точно, и в напылении в эту ванну расплава порошка (металлического и/или керамического), который может быть абразивным. Таким образом, в отличие от термического напыления нет необходимости нагревать порошок, и его траекторию можно не связывать с траекторией лазерного пучка.

Лазерный пучок проходит от источника до мишени по оптическому пути. Оптический путь формируют либо в виде последовательно установленных зеркал, принимающих пучок и отражающих его в другом направлении, и оптических линз, которые заставляют его сходиться или расходиться или поддерживают его параллельность, либо в виде оптического волокна.

В обоих случаях оптический путь заканчивается системой линз, называемой «оптической головкой», которая сводит пучок в более или менее удаленной точке. Зоны, малодоступные для устройства с горелкой, используемого для термического напыления, можно обрабатывать при помощи устройства лазерного напыления, если нет препятствия между оптической головкой и точкой фокусирования лазерного пучка на детали.

В случае термического напыления необходимо, чтобы порошок поступал на обрабатываемую поверхность в требуемом направлении. Дело обстоит совсем по-другому для способа в соответствии с настоящим изобретением, поскольку лазерное напыление требует только создания ванны расплава, а порошок может направляться по самым разным траекториям относительно обрабатываемой поверхности.

Металлический порошок подается устройством дозировки порошка. Он поступает в трубку, конец которой содержит сопло, направляющее порошок на ванну расплава, создаваемую лазерным пучком. Эта трубка может быть гибкой и направляется жестким кронштейном-держателем или роботом, или любым другим устройством позиционирования, или она может быть жесткой и направленной в сторону обрабатываемой зоны детали.

Можно указать и другие отличия между способами термического напыления и лазерного напыления.

В случае термического напыления сопло подачи горячих газов должно находиться близко от обрабатываемой поверхности, тогда как в случае лазерного напыления оптическая головка может находиться относительно далеко от этой поверхности. В случае термического напыления порошок необходимо нагревать, чтобы он имел общую с горячими газами траекторию, в этом нет необходимости в случае лазерного напыления, в котором траекторию порошка можно не связывать с траекторией лазерного пучка.

Кроме того, в случае термического напыления осуществляют способ непрерывного нанесения покрытия, тогда как в случае лазерного напыления, учитывая гибкость управления лазерным пучком, напыление можно осуществлять непрерывно или циклично путем простой остановки лазерного пучка.

Кроме того, понятно, что решение в соответствии с настоящим изобретением позволяет отказаться от необходимости механической обработки кромки гребешка, которая является очень деликатным местом. В соответствии с настоящим изобретением формируют одновременно слой за слоем кромку гребешка и ее покрытие из достаточно абразивного материала.

Следует отметить, что способ позволяет осуществлять формирование гребешка по всей его высоте (в этом случае основание кольцевого гребешка представляет собой просто кольцевой участок наружной поверхности подложки, например ротора) или формирование гребешка только на части его высоты, образующей его конец или кромку (в этом случае основание кольцевого гребешка имеет кольцевой объем, расположенный на некоторой высоте и полученный в результате предварительной механической обработки).

На этапе д) активацию лазерного источника и источника порошкообразного материала осуществляют последовательно или почти одновременно, чтобы локализованная ванна расплава находилась в месте, на которое направляется лазерный пучок, когда порошок, подаваемый в это же место, достигает этой поверхности.

Предпочтительно этапы г)-е) осуществляют до тех пор, пока вся поверхность вершины основания не будет покрыта слоем, а на этапе ж) формируют выступающую часть гребешка путем последовательного нанесения все более узких слоев в продольном направлении на всей поверхности вершины основания, при этом каждый слой получают в результате осуществления этапов г)-е).

Предпочтительно формировать гребешок слой за слоем, выполняя в первую очередь новый слой на всей поверхности вершины гребешка перед тем, как продолжить это формирование радиально дальше наружу.

Тем не менее, можно предусмотреть и другие методы формирования, среди которых можно указать формирование слой за слоем углового сектора, затем формирование другого углового сектора или при помощи нескольких оптических головок и нескольких сопел, т.е. одновременное формирование нескольких угловых секторов гребешка.

Предпочтительно на этапе е) формируют поверхность вершины основания гребешка в продольном направлении, прежде чем поменять угловой сектор.

В этом случае каждый слой формируют линия за линией, перемещая вдоль этой линии установку оптической головки и сопла (или перемещая подложку по отношению к устройству лазерного напыления) параллельно продольному направлению, параллельному оси вращения, прежде чем произвести угловое смещение и начать новую линию, до завершения выполнения слоя.

Разумеется, можно выбрать и другие траектории перемещения для формирования каждого слоя, например, осуществляя один за другим выполнение кольцевых швов, которые будут слегка смещены в продольном направлении относительно друг друга.

Согласно другому предпочтительному варианту во время этапа е) лазерный источник и источник порошкообразного материала остаются активированными.

Таким образом, можно осуществлять непрерывное формирование гребешка путем формирования последовательных островков материала либо для полного формирования гребешка, либо циклами, каждый из которых соответствует изготовлению части (например, одного полного слоя гребешка). Альтернативно или в комбинации с этими различными возможностями можно также, в частности, в наиболее сложнодоступных и/или самых тонких зонах на уровне размеров осуществлять точечное нанесение материала, отключая лазерный источник и источник порошкообразного материала во время этапа е).

Объектом настоящего изобретения является также термомеханическая деталь, содержащая, по меньшей мере, один кольцевой гребешок, предназначенный для лабиринтного уплотнения, отличающаяся тем, что гребешок формируют описанным выше способом в соответствии с настоящим изобретением, при этом термомеханическая деталь образует упомянутую подложку.

Как следует из описанного выше способа в соответствии с настоящим изобретением, необходимо понимать, что гребешок изготавливают целиком (по всей его высоте) или только частично, а именно кольцевую концевую часть, образующую вершину.

В последнем случае радиально внутренняя часть гребешка образована основанием, предварительно выполненным в подложке путем механической обработки.

В частности, эта термомеханическая деталь является ротором газотурбинного двигателя.

Объектом настоящего изобретения является также газотурбинный двигатель, содержащий термомеханическую деталь вышеуказанного типа.

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на прилагаемые чертежи, на которых:

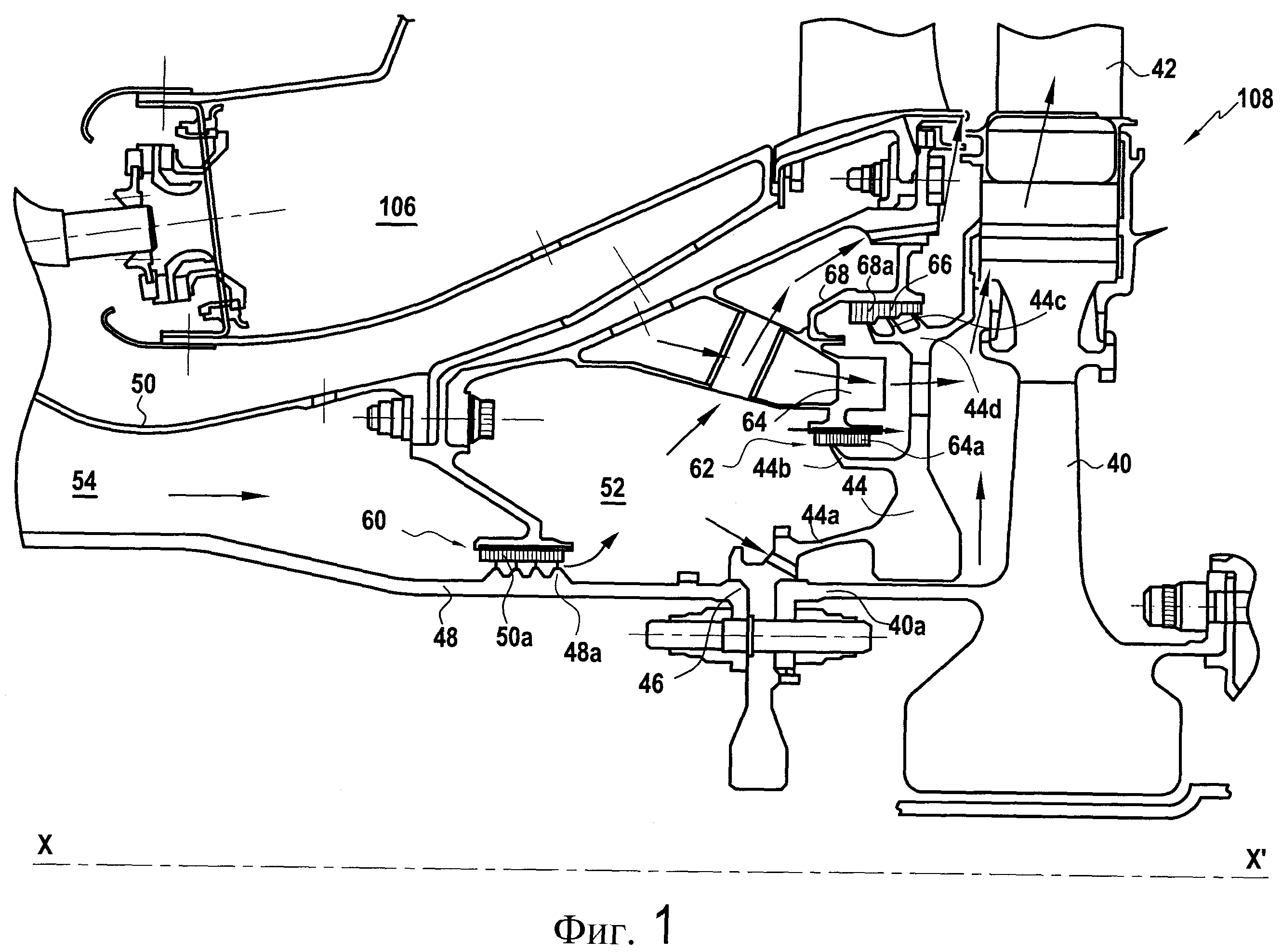

Фиг.1 изображает вид в осевом половинном разрезе ротора турбореактивного двигателя с расположением фланца и лабиринтного уплотнения перед главными форсунками согласно изобретению;

Фиг.2 и 3 - схематичный частичный вид в осевом разрезе вращающейся термомеханической детали, показывающий изменение поперечного сечения и профиля гребешка во время осуществления способа согласно изобретению;

Фиг.4 - поперечный разрез вращающейся термомеханической детали, где показана боковая сторона гребешка после его изготовления согласно изобретению;

Поскольку настоящее изобретение касается уплотнительных гребешков вращающейся термомеханической детали турбореактивного двигателя, в частности ротора, то далее в описании указывается возможный, но не ограничительный вариант применения этой формы гребешка в соответствии с настоящим изобретением.

На фиг.1 показан случай, когда гребешки используют в лабиринтных уплотнениях и устанавливают их напротив элементов из истирающегося материала. Речь идет о вентиляционном контуре турбины высокого давления, находящейся за камерой 106 сгорания.

В частности, на чертеже показана турбина 108 с ротором, вращающимся вокруг оси Х-Х'.

Ротор турбины 108 содержит диск 40 турбины с лопатками 42, и фланец 44, установленный перед диском 40. Диск 40 и фланец 44 содержат, каждый, передний поводок 40а для диска 40 и 44а для фланца 44, предназначенный для их крепления на заднем конце 46 заднего конуса 48 компрессора высокого давления, приводимого во вращение ротором турбины 108.

Эта конструкция контура охлаждения содержит три последовательных разгрузочных лабиринта.

Первый разгрузочный лабиринт 60 выполнен на входе камеры 52, отделяющей фланец 44 от дна камеры, и на выходе камеры 54, отделяющей задний конус 48 компрессора высокого давления от внутреннего картера 50 камеры 106 сгорания. Первый разгрузочный лабиринт 60 содержит гребешки 48а, выполненные на заднем конусе 48, и венец 50а из истирающегося материала, установленный на конце фланца, неподвижно соединенного с внутренним картером 50.

Второй разгрузочный лабиринт 62 находится под форсунками 64 на выходе камеры 52. Второй разгрузочный лабиринт 62 образован гребешками 44b фланца 44 и венцом 64а из истирающегося материала, установленным на форсунках 64.

Третий разгрузочный лабиринт 66 находится над форсунками 64 и содержит три последовательных гребешка 44с, выполненных на изогнутом участке 44d фланца 44, и уплотнительный венец 68а из истирающегося материала, установленный на внутреннем картере 68.

Согласно изобретению все или части этих различных гребешков 48а, 44b и 44с не содержат покрытия, нанесенного путем термического напыления, а сформированы путем лазерного напыления.

На фиг.1 показан вариант использования настоящего изобретения в турбине высокого давления. Вместе с тем, необходимо понимать, что настоящее изобретение может применяться в других зонах газотурбинного двигателя, в частности в компрессоре высокого давления, в компрессоре низкого давления или в турбине низкого давления.

На фиг.1 гребешки расположены на подвижном роторе и направлены радиально наружу. Однако настоящее изобретение может применяться и для гребешков, направленных радиально в сторону оси вращения.

Далее в качестве примера следует описание варианта выполнения настоящего изобретения со ссылками на фиг.2-4.

На фиг.4 показана ось Х-Х', вокруг которой в радиальном направлении выполнен гребешок 10, содержащий окружной внутренний контур 10а с осью Х-Х' и окружной внешний контур 10b с осью Х-Х'.

В продольном сечении относительно оси Х-Х' внешний профиль гребешка 10 по существу имеет (фиг.3) форму перевернутого V или перевернутого U с ветвями U, имеющими наклон в направлении вершины гребешка, ограниченной внешним контуром 10b.

Таким образом, эта конструкция имеет такую же кольцевую форму, как и гребешок из предшествующего уровня техники, то есть имеет постоянную высоту по своей окружности с профилем по существу в виде перевернутого U или V.

Как было указано ранее, согласно известной технологии гребешок выполняют путем механической обработки непосредственно в подложке для придания ему вышеуказанной формы, затем на этот гребешок наносят покрытие путем термического напыления для повышения его сопротивления истиранию.

Согласно настоящему изобретению, наоборот, подложку 20 подвергают механической обработке только для выполнения основания 12, выступающего над верхней поверхностью подложки 20 не более чем на несколько миллиметров, чтобы начать затем формирование гребешка 10.

После этого для изготовления остальной части гребешка 10, то есть его конца или кромки 14, используют оборудование (показано не полностью), позволяющее осуществлять лазерное напыление.

Это оборудование содержит

систему для захвата подложки 20 и ее перемещения, в частности при помощи вращения или поступательного движения,

лазерный источник (СО2 или YAG) с системой передачи лазерного пучка 32 путем отражения на зеркалах или при помощи оптического волокна до оптической головки 34,

оптическую головку 34, которая имеет фокусное расстояние, соответствующее расстоянию между головкой 34 и предназначенной для нанесения покрытия поверхностью, при этом оптическая головка 34 неподвижно соединена с устройством позиционирования для расположения ее таким образом, чтобы фокус пучка мог сканировать все точки поперечного сечения обрабатываемой поверхности или формируемого объема,

по меньшей мере один источник 35 первого порошкообразного материала, содержащий питатель и дозатор порошка, а также трубку 36 подачи порошка к соплу 38.

В описываемом варианте используют также источник 45 второго порошкообразного материала, соединенный с соплом 38 при помощи соответствующей трубки 46.

Таким образом, предпочтительно применяют первый источник 35 первого порошкообразного материала и второй источник 45 второго порошкообразного материала, при этом первый источник и второй источник соединены с напылительным соплом 38.

В примере на фиг.2 и 3 оптическая головка 34 и сопло 38 образуют один узел, то есть оптическая головка 34 и напылительное сопло 38 неподвижно соединены друг с другом в одном напылительном узле, положение которого регулируют по отношению к подложке 20.

Однако сопло 38 может быть также расположено отдельно сбоку от лазерного пучка и установлено на устройстве позиционирования, которое заставляет его следовать движениям фокальной точки лазерного пучка.

На фиг.2 показано, что формирование кромки 14 гребешка 10 осуществляют слой за слоем вплоть до формирования свободного конца кромки 14, ограничивающего внешний контур 10b.

Для каждого слоя предпочтительно в первую очередь путем плавления второго порошкообразного материала 45 формируют два кольцевых шва 13а вдоль двух продольных боковин вершины основания 12 (или ранее сформированного слоя), затем путем добавления первого порошкообразного материала 35 в локализованную ванну расплава, созданную лазерным пучком, заполняют пространство в виде лотка, образованного между этими двумя кольцевыми швами, что позволяет сформировать зону 15а, которая в конечном счете образует сердцевину 15.

Таким образом, слой за слоем кольцевые швы образуют покрытие 13, а зоны 15а образуют сердцевину 15 гребешка 10, при этом второй слой образуется простым наложением друг на друга двух кольцевых швов 13а второго порошкообразного материала 45.

Предпочтительно первый порошкообразный материал 35 выбирают идентичным материалу, образующему подложку, при этом второй порошкообразный материал 45 является более твердым, чем первый материал.

Таким образом, получают покрытие 13, более твердое, чем сердцевина 15.

Предпочтительно каждый слой получают в результате двух следующих подэтапов:

на поверхности основания гребешка 10 формируют два кольцевых шва 13а из второго порошкообразного материала 45 за счет того, что на предыдущем этапе оптическую головку 34 и сопло 38 слегка смещают в угловом направлении на окружности относительно ранее сформированного локализованного утолщения, и

зону 15а, расположенную между двумя кольцевыми швами 13а, заполняют первым порошкообразным материалом 35.

Таким образом, каждый кольцевой шов 13а выполняют непрерывным лазерным напылением, вращая подложку 20 вокруг продольной оси Х-Х', не перемещая при этом подложку 20 в продольном направлении.

Заполнение лотка между двумя швами 13а первым порошкообразным материалом 35 можно осуществлять разными способами:

- либо путем углового смещения с постепенным формированием кольцевого шва, параллельного швам 13а, выполненным из второго материала 45, затем путем продольного смещения при каждом новом обороте для формирования нового кольцевого шва,

- либо путем продольного смещения (стрелка 16 на фиг.2) для заполнения зоны 15а по продольной линии между двумя швами 13а и путем углового смещения перед формированием новой продольной линии в обратном направлении для заполнения пространства между двумя швами 13а, формируя последовательные угловые сектора.

На фиг.2 показано завершение формирования нескольких кольцевых слоев для выполнения части кромки 14 гребешка 10, а на фиг.3 показан последний этап выполнения, во время которого формируют достаточно узкий конечный слой, чтобы соединить между собой два кольцевых шва 13а.

Таким образом, кольцевой гребешок 10 (фиг.3) образован основанием 12, над которым находится кромка 14, содержащая сердцевину 15, выполненную из того же материала, что и подложка 20, и покрытие 13, полностью закрывающее сердцевину 15 и выполненное из материала, отличающегося от материала сердцевины 15.

Необходимо отметить, что настоящее изобретение охватывает также случай, когда в подложке 20 не выполняют основания 12 путем механической обработки и гребешок 10 выполняют формированием по всей его высоте, как было описано выше, в этом случае основание 12 (на чертеже не показано) сводится к кольцевому участку наружной поверхности подложки 20.

Точно так же при помощи этого оборудования можно предусмотреть формирование кромки 14 гребешка 10, постепенно меняя состав материала, начиная от наружной поверхности, образующей покрытие 13, к сердцевине 15 гребешка 10, путем постепенного изменения пропорции между первым и вторым порошкообразными материалами 35 и 45.

Для этого одновременно активируют первый источник и второй источник 35, 45 порошкообразных материалов таким образом, чтобы сопло распыляло смесь двух порошкообразных материалов, следя при этом за пропорциями, чтобы покрытие 13 содержало больше второго порошкообразного материала 45 и чтобы покрытие 13 было более твердым, чем сердцевина 15.

В этом случае кольцевой гребешок 10 образован основанием 12, над которым находится кромка 14, состав которой постепенно меняется от сердцевины 15 до поверхности 13.

Кроме того, настоящее изобретение охватывает также случай, в котором используют только один источник порошкообразного материала для выполнения всей кромки 14 гребешка 10.

Понятно, что способ в соответствии с настоящим изобретением позволяет избежать, с одной стороны, сложной механической обработки и, с другой стороны, когда используют два разных материала для выполнения сердцевины и поверхности, избежать нанесения покрытия путем термического напыления, которое нельзя выполнить правильно в некоторых геометрических конфигурациях.

Среди материалов, которые можно применять, предпочтительно для сердцевины 15 используют металлический порошок того же состава, что и подложка 20, а именно титановый сплав или сплав на основе никеля, а для покрытия 13 предпочтительно используют твердые и абразивные материалы. В частности, для покрытия 13 выбирают металлы, обладающие стойкостью к горячему окислению, такие как сплав типа MCrAlY (при этом М является металлом, выбираемым из группы, в которую входят никель, кобальт, железо или смесь этих металлов) или сплав на основе кобальта, хрома и вольфрама, такой как Stellite (зарегистрированный товарный знак). Кроме того, можно использовать керамические материалы, такие как двуоксид титана (TiO2), глинозем (AlO2), двуоксид циркония (ZrO2) или смесь, полученную на основе одного из этих материалов.

Кроме того, на чертежах представлен кольцевой гребешок, имеющий радиальное направление наружу, однако настоящее изобретение можно также применять для кольцевого гребешка, имеющего радиальное направление внутрь.

Реферат

Способ изготовления кольцевого гребешка (10) для лабиринтного уплотнения характеризуется формированием выступающей части гребешка (10) путем последовательного нанесения слоев на основание (12). Осуществляют следующие этапы: а) подложку (20) выполняют в виде тела вращения вокруг продольной оси, с основанием (12) кольцевого гребешка (10), б) напылительное сопло (38) устанавливают с возможностью перемещения относительно подложки (20) и соединяют его с первым источником (35) первого порошкообразного материала, идентичного материалу подложки, и вторым источником (45) второго порошкообразного материала, в) используют лазерный источник, соединенный с оптической головкой, которую (34) установливают с возможностью перемещения по отношению к подложке (20) для фокусировки лазерного пучка на точке поверхности подложки (20), г) регулируют оптическую головку (34) и сопло (38) по одной и той же точке поверхности вершины основания (12) гребешка (10), д) активируют лазерный источник и источники (35, 45) порошкообразного материала, при этом создают ванну расплава, локализованную на уровне упомянутой точки, в которую напыляют порошкообразный материал, в результате получают локализованное утолщение, е) оптическую головку (34) и сопло (38) регулируют по другой точке поверхности вершины основания (12), смежной с локализованным утолщением, и повторяют этап д) для формирования слоя по существу на всей ширине вершины основания (12), ж) формируют, по меньшей мере, один участок выступающей части гребешка (10) путем последовательного нанесения все более узких слоев в продольном направлении на вершине основания (12). Каждый слой получают в результате выполнения этапов г)-е).

Комментарии