Способ газофазной полимеризации - RU2297427C2

Код документа: RU2297427C2

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам полимеризации, а более конкретно - к способам газофазной полимеризации, в которых используют биметаллические каталитические системы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Бимодальные полимеры, получаемые с использованием двух или большего числа катализаторов разных типов - биметаллических катализаторов - представляют все возрастающий интерес, преимущественно при получении полиэтилена и других полиолефинов (см., например, US 5525678). Однако существуют проблемы с использованием этих биметаллических катализаторов, преимущественно в газовой фазе. Одна проблема заключается в активности катализатора, которая для того, чтобы процесс стал экономически более выгодным, должна быть настолько высокой, насколько это возможно, поскольку стоимость катализаторов является значительной.

Один метод повышения эффективности катализатора в газофазных процессах состоит в том, чтобы увеличить продолжительность пребывания катализатора в псевдоожиженном слое газофазного реактора. Продолжительность пребывания можно увеличить повышением объемной плотности псевдоожиженного слоя системы или снижением пустотности этой системы. Существует много факторов, которые могут повлиять на продолжительность пребывания катализатора. Однако определение правильного сочетания факторов для данного катализатора является сложным и дорогостоящим мероприятием и усугубляется присутствием биметаллической системы. Что необходимо, так это разработка способа повышения экономичности получения бимодальных полимеров. Задачей настоящего изобретения является разрешение этой и других проблем.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

По настоящему изобретению предлагается способ полимеризации, в одном варианте способы газофазной полимеризации. По меньшей мере один конкретный вариант выполнения изобретения относится к способу газофазной полимеризации для получения полиолефиновой композиции, включающий пропускание газообразного потока, содержащего газообразный водород и один или несколько мономеров, включающих этиленовые мономеры, через реактор, который содержит псевдоожиженный слой, в реакционных условиях в присутствии катализатора, который включает металлоцен, с получением полиолефиновой композиции, в котором: (а) объемная плотность псевдоожиженного слоя составляет 60% или больше объемной плотности осевшей массы; (б) температура в реакторе составляет 100°С или ниже; а (в) значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке равно 0,015 или меньше.

В отдельных вариантах объемная плотность псевдоожиженного слоя составляет 65% или больше объемной плотности осевшей массы. В других вариантах объемная плотность псевдоожиженного слоя составляет 70% или больше объемной плотности осевшей массы.

Тем не менее в более особом варианте (а) температура в реакторе составляет от 80 до 97°С, а (б) значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке равно от 0, 003 до 0,009.

Тем не менее в другом варианте значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке меньше 0,008. В более особом варианте значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке может быть равным от 0,003 до 0,008. Тем не менее в более особом варианте значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке может быть равным от 0,003 до 0,007. И, однако, в еще более особом варианте значение молярного соотношения между газообразным водородом и этиленом в газообразном потоке равно от 0,003 до 0,006.

В одном варианте осуществления способов, представленных в настоящем описании, температуру в реакторе поддерживают на уровне 96°С или ниже. По другому варианту температуру в реакторе можно поддерживать на уровне 95°С или ниже. Тем не менее, кроме того, в еще одном варианте температуру в реакторе можно поддерживать на уровне 94°С или ниже.

В отдельном варианте катализатор представляет собой нанесенный на носитель биметаллический катализатор. Еще более конкретно катализатор представляет собой нанесенный на носитель биметаллический катализатор, который включает металлоценовое каталитическое соединение. Еще более конкретно катализатор представляет собой нанесенный на носитель биметаллический катализатор, который включает металлоценовое каталитическое соединение, включающее по меньшей мере одну фторидную или фторсодержащую уходящую группу.

В одном варианте осуществления способов, представленных в настоящем описании, полиолефиновая композиция, получаемая по предлагаемому способу полимеризации, представляет собой бимодальную полиолефиновую композицию, которая включает высокомолекулярный полиолефиновый компонент и низкомолекулярный полиолефиновый компонент.

В одном варианте осуществления способов, представленных в настоящем описании, катализатор включает материал носителя, содержащий диоксид кремния, обезвоженный при температуре 800°С или выше.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Общие определения

В настоящем описании при ссылке на "группы" Периодической таблицы элементов использована "новая" схема нумерации для групп Периодической таблицы, которая приведена в работе CRC Handbook of Chemistry и Physics (David R. Lide ed., CRC Press 81st ed. 2000).

Используемое в настоящем описании выражение "каталитическая система" охватывает по меньшей мере один "каталитический компонент" и по меньшей мере один "активатор", которые оба представлены в настоящем описании в дальнейшем. Каталитическая система может также включать другие компоненты, такие как носители и т.д., список которых не ограничивается каталитическим компонентом и/или активатором в отдельности или в сочетании. Каталитическая система может включать любое число каталитических компонентов в любом сочетании, как изложено в настоящем описании, а также любой активатор в любом сочетании, как изложено в настоящем описании.

Используемое в настоящем описании выражение "каталитическое соединение" охватывает любое соединение, которое после соответствующей активации оказывается способным катализировать полимеризацию или олигомеризацию олефинов, причем это каталитическое соединение включает по меньшей мере один атом элемента с группы 3 по группу 12 и необязательно по меньшей мере одну связанную с ним уходящую группу.

Используемое в настоящем описании выражение "уходящая группа" относится к одному или нескольким химическим остаткам, связанным с металлическим центром каталитического компонента, которые могут быть отделены от каталитического компонента активатором с получением таким образом материалов, активных в отношении полимеризации или олигомеризации олефинов. Этот активатор дополнительно описан ниже.

Используемое в настоящем описании понятие "фторированный каталитический компонент" служит для обозначения каталитического соединения, включающего по меньшей мере одну фторидную или фторсодержащую уходящую группу, предпочтительно металлоцена или каталитического соединения металлоценового типа, включающего по меньшей мере одну фторидную или фторсодержащую уходящую группу.

Используемое в настоящем описании понятие "гидрокарбил" охватывает алифатические, циклические, олефиновые, ацетиленовые и ароматические радикалы (т.е., углеводородные радикалы), включающие водородный атом и углеродный атом, у каждого из которых недостает одного водородного атома. "Гидрокарбилену" недостает двух водородных атомов.

Используемое в настоящем описании понятие "алкил" охватывает линейные, разветвленные и циклические парафиновые радикалы, которым недостает одного водородного атома. Так, в частности, примерами алкилов являются группа -СН3 ("метил") и группа СН3СН2- ("этил").

Используемое в настоящем описании понятие "алкенил" охватывает линейные, разветвленные и циклические олефиновые радикалы, которым недостает одного водородного атома; алкинильные радикалы включают линейные, разветвленные и циклические ацетиленовые радикалы, которым недостает одного водородного радикала.

Используемое в настоящем описании понятие "арильные" группы охватывает фенильный, нафтильный, пиридильный и другие радикалы, молекулы которых обладают кольцевым строением, характерным для бензола, нафтилена, фенантрена, антрацена и т.д. Так, например, ароматическая структура С6Н5-представляет собой "фенил", ароматическая структура С6Н42- представляет собой "фенилен". "Арилалкильной" группой является алкильная группа, обладающая подвешенной к ней арильной группой; "алкиларил" представляет собой арильную группу, обладающую подвешенной к ней одной или несколькими алкильными группами.

Используемое в настоящем описании понятие "алкилен" охватывает линейные, разветвленные и циклические углеводородные радикалы, которым недостает двух водородных атомов. Таким образом, примерами алкиленовых групп являются -СН2- ("метилен") и -СН2СН2- ("этилен"). Другие группы, которым недостает двух водородных радикалов, включают "арилен" и "алкенилен".

Используемое в настоящем описании понятие "гетероатом" охватывает любой атом, отличный от углеродного и водородного атомов, который может быть связан с углеродным атомом, в одном варианте его выбирают из группы, включающей В, Al, Si, Ge, N, Р, О и S. "Гетероатомсодержащая группа" представляет собой углеводородный радикал, который содержит гетероатом и может содержать один или несколько одинаковых или разных гетероатомов, а в отдельном варианте - от 1 до 3 гетероатомов. Неограничивающие примеры гетероатомсодержащих групп включают иминовые, аминовые, оксидные, фосфиновые, простые эфирные, кетоновые, оксоазолиновые, гетероциклические, оксазолиновые, тиоэфирные радикалы и т.п.

Используемые в настоящем описании понятия "алкилкарбоксилат", "арилкарбоксилат" и "алкиларилкарбоксилат" представляют собой соответственно алкил, арил и алкиларил, которые обладают карбоксильной группой в любом положении. Примеры включают С6Н5СН2С(O)O-, СН3С(O)O- и т.д.

Используемое в настоящем описании понятие "замещенный" означает, что группа, следующая за этим понятием, обладает по меньшей мере одним остатком вместо одного или нескольких водородных атомов в любом положении, причем эти остатки выбирают из таких групп, как галорадикалы (преимущест., Cl, F, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиновые группы, алкоксигруппы, фенильные группы, нафтильные группы, алкильные группы с С1 по С10, алкенильные группы с C2 по С10 и их сочетания. Примеры замещенных алкилов и арилов включает, хотя ими их список не ограничен, ацильные радикалы, алкиламиновые радикалы, алкоксирадикалы, арилоксирадикалы, алкилтиорадикалы, диалкиламиновые радикалы, алкоксикарбонильные радикалы, арилоксикарбонильные радикалы, карбомоильные радикалы, алкил- и диалкилкарбамоильные радикалы, ацилоксирадикалы, ациламиновые радикалы, ариламиновые радикалы и их сочетания.

Используемые в настоящем описании структурные формулы применяют в том виде, в котором они общепонятны в химических областях техники; смысл линий ("-"), использованных как отражающих связи между атомом металла ("М", атомы элементов с группы 3 по группу 12) и лигандом или лигандным атомом (например, циклопентадиенильный, азотный, кислородный, галогенидный ионы, алкил и т.д.), а также понятий "связанный с", "присоединенный к" и "связывающий" не ограничивается представлением химической связи определенного типа, поскольку эти линии и понятия служат указанием на существование "химической связи"; "химическую связь" определяют как силу притяжения между атомами, которое обладает достаточной прочностью для возможности такого объединенного агрегата выполнять функции единого целого или "соединения".

Не следует предполагать существование у какой-либо структуры или части структуры определенных стериохимических характеристик, если для данной структуры не указано иное или оно не очевидно благодаря применению общепринятых символов связи, таких как пунктирные линии и/или сплошные линии.

Во всех случаях, если не указано иное, ни один вариант выполнения настоящего изобретения в настоящем описании не ограничен состоянием окисления атома металла "М", как указано ниже в отдельных описаниях и примерах, которые следуют. Лигирование атома металла "М" является таковым, что соединения, представленные в настоящем описании, во всех случаях, если не указано иное, являются нейтральными.

Используемое в настоящем описании понятие "бимодальный," когда оно встречается как характеризующее полимер или полимерную композицию (например, полиолефины, такие как полипропилен и полиэтилен, или другие гомополимеры, сополимеры или тройные сополимеры), означает "бимодальное молекулярно-массовое распределение", которое специалистами в данной области техники в самом широком смысле воспринимается как выражение, проиллюстрированное в печатных публикациях и выданных патентах. Так, например, одну композицию, которая включает полиолефины с по меньшей мере одним поддающимся определению высокомолекулярным массовым распределением и полиолефины с по меньшей мере одним поддающимся определению низкомолекулярным массовым распределением рассматривают как "бимодальный" полиолефин в том смысле, в котором это понятие использовано в настоящем описании. В отдельном варианте, отличном от обладающих другими молекулярными массами, эти высокомолекулярный полиолефин и низкомолекулярный полиолефин являются полимерами по существу одного и того же типа, например полипропиленом или полиэтиленом.

Используемое в настоящем описании понятие "производительность" служит для обозначения массы получаемого полимера в пересчете на массу катализатора, используемого в процессе полимеризации (например, граммов полимера/грамм катализатора).

Используемое в настоящем описании понятие "обезвоженный" воспринимают в том самом широком смысле, который этому понятию придают специалисты в данной области техники, как описывающее материалы-носители катализаторов, например диоксид кремния, и который проиллюстрирован в печатных публикациях и выданных патентах и охватывает любой материал, например частицу носителя, из которой удалена основная часть содержавшейся/адсорбированной воды.

Газофазная полимеризация с использованием биметаллических катализаторов

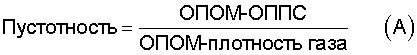

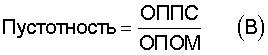

По настоящему изобретению предлагается газофазный способ полимеризации, включающий совмещение водорода, этилена и биметаллической каталитической системы в реакторе, единственном реакторе в отдельном варианте, причем эти компоненты объединяют в псевдоожиженном слое газофазного реактора; характеризующийся тем, что биметаллическая каталитическая система включает по меньшей мере один металлоценовый каталитический компонент. Другими словами, по настоящему изобретению предлагается способ регулирования пустотности (или плотности псевдоожиженного слоя) газофазного реактора с псевдоожиженным слоем во время процессов полимеризации с получением полиолефинов с использованием биметаллических катализаторов. В одном варианте пустотность (или объемную плотность псевдоожиженного слоя) регулируют регулированием концентрации водорода относительно содержания этиленового мономера, вводимых в реактор, и регулированием температуры в реакторе в другом варианте или того и другого.

Понятие "единственный реактор" означает, что вся реакция полимеризации протекает в одном реакторе, где в реакционный сосуд поступают катализатор, мономеры и т.д., а удаляют полимерную смолу, где смола может быть переработана таким путем, как обеззоливание, экструзия и т.д.

Биметаллическая каталитическая система включает по меньшей мере один металлоценовый каталитический компонент, как это изложено в настоящем описании, представляет собой в отдельном варианте связанное мостиком или не связанное мостиком сандвичевое соединение и включает один или несколько фторидных ионов в качестве уходящих групп в более особом варианте.

Каждый компонент по изобретению представлен ниже в виде его различных вариантов. Для достижения целей изобретения эти варианты, как они представлены, можно объединять самыми разнообразными путями.

Биметаллический катализатор

Используемое в настоящем описании понятие "биметаллический катализатор" или "биметаллическая каталитическая система" относится к двум или большему числу каталитических компонентов, используемых в сочетании с по меньшей мере одним активатором и необязательным материалом носителя, которые можно применять в полимеризации олефинов. Понятие "нанесенный на носитель биметаллический катализатор" или "нанесенная на носитель биметаллическая каталитическая композиция" относится к биметаллической каталитической системе, используемой в сочетании с материалом носителя, где один или несколько компонентов, которые образуют эту биметаллическую каталитическую систему, могут быть связаны с носителем. В отдельном варианте биметаллический катализатор по изобретению включает два каталитических компонента. В более особом варианте биметаллический каталитический компонент включает "первый каталитический компонент" и "второй каталитический компонент".

Используемое в настоящем описании понятие "первый каталитический компонент" относится к любому каталитическому компоненту, отличному от второго каталитического компонента. В предпочтительном варианте первый каталитический компонент представляет собой неметаллоценовый каталитический компонент, примеры которого включают каталитические соединения Циглера-Натта на основе титана или ванадия, как в дальнейшем изложено в настоящем описании.

Используемое в настоящем описании понятие "неметаллоценовое соединение" относится к любому катализатору, который не является ни металлоценовым, ни одним из каталитических соединений металлоценового типа, которые охарактеризованы ниже.

Используемое в настоящем описании понятие "второй каталитический компонент" относится к любому катализатору, который отличается от первого каталитического компонента, в отдельном варианте к металлоценовому каталитическому компоненту. В отдельном варианте второй каталитический компонент включает циркониевый металлоценовый компонент.

Некоторые варианты выполнения настоящего изобретения включают контактирование мономеров с биметаллическим каталитическим компонентом, также для простоты называемым в настоящем описании биметаллическим катализатором. В отдельном варианте каждое из разных каталитических соединений, которое включает биметаллический катализатор, находится или нанесено на носитель единственного типа, вследствие чего в среднем каждая частица материала носителя включает как первый, так и второй каталитические компоненты. В другом варианте первый каталитический компонент наносят на носитель отдельно от второго каталитического компонента, вследствие чего в среднем любая данная частица материала носителя включает только первый или второй каталитический компонент. В этом последнем варианте каждый нанесенный на носитель катализатор может быть введен в полимеризационный реактор последовательно в любом порядке, по-другому частями или одновременно.

В отдельном варианте первый каталитический компонент включает титановый неметаллоценовый каталитический компонент, с помощью которого может быть получена смола более высокой молекулярной массы (в частности, > примерно 100000 атомн. ед. массы). В отдельном варианте второй каталитический компонент включает металлоценовый компонент, с помощью которого может быть получена низкомолекулярная смола (в частности, < примерно 100000 атомн. ед. массы). Соответственно, полимеризация в присутствии первого и второго каталитических компонентов обеспечивает получение бимодальной полиолефиновой композиции, которая включает низкомолекулярный компонент и высокомолекулярный компонент. В отдельном варианте оба каталитических компонента находятся на одной частице носителя и они могут быть закреплены на носителе разнообразными путями.

В одном варианте "улучшенный диоксид кремния" готовят так, как изложено в настоящем описании, и он составляет носитель; первый каталитический компонент представляет собой неметаллоценовое соединение, которое вначале совмещают с улучшенным диоксидом кремния с получением нанесенной на носитель неметаллоценовой композиции; эту нанесенную на носитель неметаллоценовую композицию совмещают со вторым каталитическим компонентом, например со фторированным металлоценом (металлоцен, обладающий по меньшей мере одним фторидным ионом в качестве уходящей группы), с получением фторированной биметаллической каталитической композиции, обладающей улучшенной производительностью, когда ее используют при получении бимодальной полиолефиновой композиции.

Можно применять различные методы закрепления двух разных каталитических компонентов (в соответствии с различием сочетаний катализаторов) на носителе. В общем один метод получения нанесенного на носитель биметаллического катализатора может включать приготовление нанесенного на носитель первого каталитического компонента, контактирование суспензии, которая включает первый каталитический компонент в неполярном углеводороде, с раствором, который включает второй каталитический компонент, который может также включать активатор, сушку полученного продукта, который включает первый и второй каталитические компоненты, и выделение биметаллической каталитической композиции.

Первый каталитический компонент

Как отмечено выше, биметаллическая каталитическая композиция включает первый каталитический компонент, который представляет собой (или содержит) неметаллоценовое соединение. Однако предусмотрена возможность того, что по другому варианту для некоторых целей применения первый каталитический компонент может представлять собой металлоценовое соединение или даже одно из каталитических соединений металлоценового типа, которое охарактеризовано ниже и которое по строению отличается от второго каталитического компонента, как изложено в настоящем описании. В отдельном варианте первый каталитический компонент представляет собой каталитическое соединение Циглера-Натта. Каталитические компоненты Циглера-Натта в данной области техники известны хорошо и описаны, например, в Ziegler Catalysts 363-386 (G.Fink, R.Mulhaupt и H.H.Brintzinger, eds., Springer-Verlag 1995). Примеры таких катализаторов включают те, к которым относятся TiCl4 и другие оксиды и такие хлориды переходных металлов.

В одном варианте первый каталитический компонент совмещают с материалом носителя либо вместе со вторым каталитическим компонентом, либо без него. Первый каталитический компонент можно объединять, помещать или, по-другому, закреплять на носителе разнообразными путями. Один из таких путей состоит в том, что суспензию носителя в приемлемом неполярном углеводородном разбавителе вводят в контакт с магнийорганическим соединением, которое затем растворяется в неполярном углеводородном разбавителе суспензии с образованием раствора, из которого в дальнейшем это магнийорганическое соединение осаждают на носителе. Магнийорганическое соединение может быть представлено формулой RMgR', где R' и R обозначают одинаковые или разные С2-С12алкильные группы или С4-С10алкильные группы, или С4-С8алкильные группы. В по меньшей мере одном особом варианте магнийорганическое соединение представляет собой дибутилмагний. В одном варианте количество магнийорганического соединения, вводимого в суспензию диоксида кремния, является как раз таким, которое необходимо физически или химически осадить на носителе, например связать с гидроксильными группами на носителе, и не больше этого количества, поскольку любой избыток магнийорганического соединения может вызвать нежелательные побочные реакции. Для определения оптимального количества магнийорганического соединения можно проводить обычные эксперименты. Так, например, магнийорганическое соединение можно добавлять в суспензию при одновременном перемешивании этой суспензии до тех пор, пока наличие магнийорганического соединения не обнаруживают в растворителе, используемом в качестве носителя. По другому варианту магнийорганическое соединение можно добавлять в избытке от того количества, которое осаждают на носителе, причем в этом случае любое неосажденное, избыточное количество может быть удалено фильтрованием и промывкой. В отдельном варианте количество магнийорганического соединения (в молях) в пересчете на количество обезвоженного диоксида кремния (в граммах) обычно находится в интервале от 0,2 до 2 ммоля/г.

Обработанную магнийорганическим соединением суспензию необязательно вводят в контакт с электронодонором, таким как тетраэтилортосилоксан (ТЭОС) и органический спирт R''OH, где R'' обозначает С1-С12алкильную группу или алкильную группу с C1 по С8, или алкильную группу с С2 по С4. В отдельном варианте R''OH представляет собой н-бутанол. Количество используемого спирта равно количеству, эффективному для достижения значения соотношения в молях/моль R''OH:Mg от 0,2 до 1,5 или от 0,4 до 1,2, или от 0,6 до 1,1, или от 0,9 до 1,0.

Обработанную магнийорганическим соединением и спиртом суспензию вводят в контакт с неметаллоценовым соединением переходного металла. В отдельном варианте приемлемые неметаллоценовые соединения переходных металлов представляют собой соединения металлов групп 4 и 5, которые растворимы в неполярном углеводороде, используемом для приготовления суспензии диоксида кремния. Приемлемые неметаллоценовые соединения переходных металлов включают, например, галогениды, оксигалогениды и алкоксигалогениды титана и ванадия, такие как тетрахлорид титана (TiCl4), тетрахлорид ванадия (VCl4) и окситрихлорид ванадия (VOCl3), и алкоксиды титана и ванадия, у которых алкоксидный остаток обладает разветвленной или неразветвленной алкильной группой, содержащей от 1 до 20 углеродных атомов, предпочтительно от 1 до 6 углеродных атомов. Могут быть также использованы смеси таких соединений переходных металлов. Количество используемого неметаллоценового соединения переходного металла является достаточным для достижения значения соотношения между переходным металлом и магнием (молей/моль) от 0,3 до 1,5 или от 0,5 до 0,8. Далее разбавитель может быть удален обычным путем, таким как выпаривание или фильтрование, с получением сухого нанесенного на носитель первого каталитического компонента.

Первый и второй каталитические компоненты можно вводить в контакт с носителем в любом порядке. В отдельном варианте выполнения изобретения первый каталитический компонент первым вводят в реакцию с носителем, как это изложено выше, с последующим контактированием этого нанесенного на носитель первого каталитического компонента со вторым каталитическим компонентом.

Второй каталитический компонент

Биметаллическая каталитическая система, которая может быть использована при выполнении настоящего изобретения, включает второй каталитический компонент, содержащий, как изложено в настоящем описании, по меньшей мере один металлоценовый каталитический компонент. Металлоценовые каталитические соединения в общем описаны, например, в 1&2 Metallocene-Based Polyolefines (John Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000); G.G.Hlatky in 181 Coordination Chem. Rev. 243-296 (1999) и, в частности, для применения в синтезе полиэтилена, в 1 Metallocene-Based Polyolefines 261-377 (2000). Металлоценовые каталитические соединения, которые представлены в настоящем описании, включают "полусандвичевые" и "полносандвичевые" соединения, содержащие один или несколько Ср лигандов (циклопентадиенил и изолобальные лиганды, к циклопентадиенилу), связанных с по меньшей мере одним атомом металла с группы 3 по группу 12, и одну или несколько уходящих групп, связанных с по меньшей мере одним атомом металла. В дальнейшем эти соединения упоминаются как "металлоцены" или "металлоценовые каталитические компоненты". В отдельном варианте металлоценовый каталитический компонент наносят на материал носителя так, как дополнительно изложено ниже, и он может быть нанесен на носитель совместно или без первого каталитического компонента, в отдельном варианте с первым каталитическим компонентом.

Ср лиганды, как правило, представляют собой π-связанные и/или конденсированные кольца или кольцевые системы. Эти кольца или кольцевые системы, как правило, включают атомы, выбранные из группы, включающей атомы элементов групп с 13 по 16; а более конкретно атомы, которые образуют Ср лиганды, выбирают из группы, включающей атомы углерода, азота, кислорода, кремния, серы, фосфора, германия, бора, алюминия и их сочетания, причем углеродные атомы составляют по меньшей мере 50% кольцевых членов. Еще более конкретно Ср лиганд (лиганды) выбирают из ряда, включающего замещенные и незамещенные циклопентадиенильные лиганды и лиганды, isolobal к циклопентадиенилу, неограничивающие примеры которых включают циклопентадиенил, инденил, флуоренил и другие структуры. Другие неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[а]аценафтиленил, 7Н-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные варианты (в частности, 4,5,6,7-тетрагидроинденил или "Н4инд"), их замещенные варианты и их гетероциклические варианты. В отдельном варианте металлоцены, которые могут быть использованы при выполнении настоящего изобретения, выбирают из тех, которые включают одно или два, в более особом варианте два, одинаковых или разных Ср кольца, выбранных из группы, включающей циклопентадиенил, инденил, флуоренил, тетрагидроинденил и их замещенные варианты.

Атом металла "М" металлоценового каталитического соединения, как оно представлено во всем тексте описания и формуле изобретения, может быть выбран из ряда, включающего атомы элементов групп с 3 по 12 и атомы ряда лантанидов в одном варианте; и выбран из ряда, включающего атомы элементов групп с 3 по 10 в более особом варианте и, тем не менее, выбран из ряда, включающего Sc, Ti, Zr, Hf, V, Nb, Та, Mn, Re, Fe, Ru, Os, Co, Rh, Ir и Ni в еще более особом варианте и, однако, в еще более особом варианте выбран из ряда, включающего атомы элементов групп 4, 5 и 6, а в еще более особом варианте - из атомов Ti, Zr, Hf и является атомом Zr в еще более особом варианте. Состояние окисления атома металла "М" может находиться в интервале от 0 до +7 в одном варианте, в более особом варианте оно составляет +1, +2, +3, +4 или +5 и, тем не менее, в более особом варианте оно составляет +2, +3 или +4. С атомом металла "М" связаны такие группы, благодаря которым соединения, представленные ниже в формулах и структурах, во всех случаях, если не указано иное, являются электрически нейтральными. Ср лиганд (лиганды) образует по меньшей мере одну химическую связь с атомом металла "М" с получением "металлоценового каталитического соединения". Ср лиганды отличаются от уходящих групп, связанных с каталитическим соединением, тем, что они не являются высокочувствительными к реакциям замещения/отрыва.

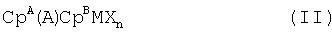

По одному объекту изобретения один или несколько металлоценовых каталитических компонентов по изобретению отвечают формуле (I):

в которой М имеет указанные выше значения, каждый Х химически связан с М, каждая Ср группа химически связана с М, а n обозначает целое число от 0 до 4 и либо 1, либо 2 в отдельном варианте.

Лиганды, обозначенные в формуле (I) как СрA и СрB, могут быть одинаковыми или разными циклопентадиенильными лигандами или лигандами, isolobal к циклопентадиенилу, любой из которых или оба могут включать гетероатомы и любой из которых или оба могут быть замещенными группой R. В одном варианте СрA и СрB независимо выбирают из ряда, включающего циклопентадиенил, инденил, тетрагидроинденил, флуоренил и замещенные производные каждого из них.

Каждый СрA и СрB формулы (I) может быть независимо незамещенным или замещенным любой одной или сочетанием замещающих групп R. Неограничивающие примеры замещающих групп R, используемых в структуре (I), а также кольцевые заместители в структурах (Va-d) включают группы, выбранные из ряда, включающего водородные радикалы, алкилы, алкенилы, алкинилы, циклоалкилы, арилы, ацилы, ароилы, алкоксигруппы, арилоксигруппы, алкилтиолы, диалкиламины, алкиламидные группы, алкоксикарбонилы, арилоксикарбонилы, карбомоилы, алкил- и диалкилкарбамоилы, ацилоксигруппы, ациламиногруппы, ароиламиногруппы и их сочетания.

Более конкретные неограничивающие примеры алкильных заместителей R, ассоциируемых с формулами с (I) по (V), включают метальную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную, метилфенильную, трет-бутилфенильную группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п. Другие возможные радикалы включают замещенные алкилы и арилы, такие как, например, фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбил, замещенные металлоидорганические радикалы, включающие триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; галокарбилзамещенные металлоидорганические радикалы, включающие трис-(трифторметил)силил, метилбис-(дифторметил)силил, бромметилдиметилгермил и т.п.; дизамещенные борсодержащие радикалы, включающие, например, диметилбор; дизамещенные элементами группы 15 радикалы, включающие диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, и радикалы с элементами группы 16, включающие метокси, этокси, пропокси, фенокси, метилсульфид и этилсульфид. Другие заместители R включают олефины, такие как, хотя ими их список не ограничен, олефиновоненасыщенные заместители, содержащие лиганды с концевым винилом, например 3-бутенил, 2-пропенил, 5-гексенил и т.п. В одном варианте по меньшей мере две группы R, две смежные группы R в одном варианте, связаны с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из ряда, включающего атомы углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их сочетания. Кроме того, замещающая группа группы R, такая как 1-бутанил, может образовывать с элементом М соединительную ассоциацию.

Значение каждого Х в вышеприведенной формуле (I) и для приведенных ниже формул/структур с (II) по (V) независимо выбирают из ряда, включающего любую уходящую группу в одном варианте; галоидные ионы, гидриды, алкилы с C1 по C12, алкенилы с С2 по C12, арилы с С6 по C12, алкиларилы с C7 по С20, алкоксигруппы с C1 по C12, арилоксигруппы с С6 по C16, алкиларилоксигруппы с С7 по C18, фторалкилы с C1 по C12, фторарилы с С6 по C12, гетероатомсодержащие углеводороды с С1 по C12 и их замещенные производные в более особом варианте; и, тем не менее, в более особом варианте гидрид, галоидные ионы, алкилы с C1 по С6, алкенилы с С2 по С6, алкиларилы с C7 по C18, алкоксигруппы с C1 по С6, арилоксигруппы с С6 по C14, алкиларилоксигруппы с С7 по C16, алкилкарбоксилаты с C1 по С6, фторированные алкилкарбоксилаты с C1 по С6, арилкарбоксилаты с С6 по C12, алкиларилкарбоксилаты с C7 по С18, фторалкилы с C1 по С6, фторалкенилы с С2 по С6 и фторалкиларилы с C7 по C18; тем не менее в еще более особом варианте гидрид, хлорид, фторид, метил, фенил, фенокси, бензокси, тозил, фторметилы и фторфенилы; однако в еще более особом варианте алкилы с C1 по C12, алкенилы с С2 по C12, арилы с С6 по C12, алкиларилы с C7 по С20, замещенные алкилы с C1 по C12, замещенные арилы с С6 по C12, замещенные алкиларилы с C7 по C20 и гетероатомсодержащие алкилы с C1 по C12, гетероатомсодержащие арилы с C1 по C12 и гетероатомсодержащие алкиларилы с C1 по C12; тем не менее в более особом варианте хлорид, фторид, алкилы с C1 по С6, алкенилы с С2 по С6, алкиларилы с C7 по C18, галоидированные алкилы с C1 по С6, галоидированные алкенилы с С2 по С6 и галоидированные алкиларилы с C7 по С18; тем не менее в более особом варианте фторид, метил, этил, пропил, фенил, метилфенил, диметилфенил, триметилфенил, фторметилы (моно-, ди- и трифторметилы) и фторфенилы (моно-, ди-, три-, тетра- и пентафторфенилы); а в еще более особом варианте - фторид.

Другие неограничивающие примеры групп Х в формуле (I) включают амины, фосфины, простые эфиры, карбоксилаты, диены, углеводородные радикалы, содержащие от 1 до 20 углеродных атомов, фторированные углеводородные радикалы (в частности, -C6F5 (пентафторфенил)), фторированные алкилкарбоксилаты (в частности, CF3С(O)O-), гидриды, галоидные ионы и их сочетания. Другие примеры лигандов Х включают алкильные группы, такие как циклобутильный, циклогексильный, метальный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилиденовый, метилокси, этилокси, пропокси, фенокси-, бис-(N-метиланилидный), диметиламидный, диметилфосфидный радикалы и т.п. В одном варианте две или большее число групп Х образуют часть конденсированного кольца или кольцевой системы.

По другому объекту выполнения изобретения металлоценовый каталитический компонент включает те материалы формулы (I), где СрA и СрB связаны между собой мостиком посредством по меньшей мере одной мостиковой группы, (А), вследствие чего структура отвечает формуле (II):

Эти связанные мостиком соединения, представленные формулой (II), известны как "связанные мостиком металлоцены". СрA, СрB, М, Х и n в структуре (II) имеют значения, указанные выше для формулы (I); каждый Ср лиганд химически связан с М, а группа (А) химически связана с каждым Ср. Неограничивающие примеры мостиковой группы (А) включают двухвалентные углеводородные группы, содержащие по меньшей мере один атом элемента групп с 13 по 16, такой как, хотя ими их список не ограничен, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия, олова и их сочетаний; гетероатом может быть также замещенным алкилом с C1 по C12 или арилом до удовлетворения нейтральной валентности. Мостиковая группа (А) может также включать замещающие группы R, которые указаны выше (для формулы (I)), включая галорадикалы и железо. Более конкретные неограничивающие примеры мостиковой группы (А) представлены алкиленами с C1 по С6, замещенными алкиленами с C1 по С6, атомами кислорода и серы, R'2C=, R'2Si=, -Si(R')2Si(R'2)-, R'2Ge=, R'P= (где символом "=" обозначены две химические связи), где значения R' независимо выбирают из группы, включающей гидрид, гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбилзамещенный металлоидорганический, галокарбилзамещенный металлоидорганический радикал, дизамещенный бор, дизамещенные атомы элементов группы 15, замещенные атомы элементов группы 16 и галоидный радикал; и два или большее число групп R' могут быть связанными с образованием кольца или кольцевой системы. В одном варианте связанный мостиком металлоценовый каталитический компонент формулы (II) обладает двумя или большим числом мостиковых групп (А).

Другие неограничивающие примеры мостиковой группы (А) включают метилен, этилен, этилиден, пропилиден, изопропилиден, дифенилметилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис-(трифторметил)силил, ди(н-бутил)силил, ди(н-пропил)силил, ди(изопропил)силил, ди(н-гексил)силил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, ди(трет-бутилфенил)силил, ди(п-толил)силил и соответствующие остатки, у которых атом Si замещен атомом Ge или С; диметилсилил, диэтилсилил, диметилгермил и диэтилгермил.

В другом варианте мостиковая группа (А) может быть также циклической, включающей, например, от 4 до 10 кольцевых членов, или от 5 до 7 в более особом варианте. Эти кольцевые члены могут быть выбраны из упомянутых выше элементов, из одного или нескольких элементов В, С, Si, Ge, N и О в отдельном варианте. Неограничивающими примерами кольцевых структур, которые могут содержаться в качестве целого или части мостикового остатка, являются циклобутилиден, циклопентилиден, циклогексилиден, циклогептилиден, циклооктилиден и соответствующие кольца, у которых один или два углеродных атома замещены по меньшей мере одним из атомов Si, Ge, N и О, в частности Si и Ge. Расположение связей между кольцом и Ср группами может соответствовать либо цис- или транс-, либо сочетанию конфигураций.

Циклические мостиковые группы (А) могут быть насыщенными или ненасыщенными и/или нести один или несколько заместителей, и/или быть сконденсированными с одной или несколькими другими кольцевыми структурами. В случае наличия один или несколько заместителей выбирают из ряда, включающего гидрокарбил (в частности, алкил, такой как метил) и атом галогена (в частности, F, Cl) в одном варианте. Одна или несколько Ср групп, с которыми вышеуказанные циклические мостиковые остатки могут быть необязательно сконденсированными, могут быть насыщенными или ненасыщенными, их выбирают из ряда, включающего радикалы, содержащие от 4 до 10, более конкретно 5, 6 или 7 кольцевых членов (выбранных из группы, включающей С, N, О и S в отдельном варианте), такие как, например, циклопентил, циклогексил и фенил. Более того, эти кольцевые структуры сами могут быть конденсированными, такими как, например, в случае нафтильной группы. Кроме того, эти (необязательно конденсированные) кольцевые структуры могут нести один или несколько заместителей. Иллюстративными, неограничивающими примерами этих заместителей служат гидрокарбильные (в частности, алкильные) группы и атомы галогенов.

В одном варианте лиганды СрA и СрB формул (I) и (II) друг от друга отличаются и одинаковы в другом варианте.

Тем не менее по другому объекту изобретения металлоценовые каталитические компоненты включают связанные мостиком монолигандные металлоценовые соединения (в частности, моноциклопентадиенильные каталитические компоненты). В этом варианте по меньшей мере один металлоценовый каталитический компонент представляет собой связанный мостиком "полусандвичевый" металлоцен, представленный формулой (III):

в которой СрA имеет вышеуказанное значение и связан с М; а (А) представляет собой мостиковую группу, связанную с Q и СрA; и в которой атом группы Q связан с М; а n обозначает целое число 0, 1 или 2. В вышеприведенной формуле (III) СрA, (А) и Q могут образовывать конденсированную кольцевую систему. Группы Х и n формулы (III) имеют значения, указанные выше в описании формул (I) и (II). В одном варианте СрA имеет значения, выбранные из ряда, включающего циклопентадиенил, инденил, тетрагидроинденил, флуоренил, их замещенные варианты и их сочетания.

В формуле (III) Q обозначает гетероатомсодержащий лиганд, соединительный атом которого (тот атом, который связан с атомом металла М) выбирают из ряда, включающего атомы элементов группы 15 и атомы элементов группы 16 в одном варианте, и выбирают из ряда, включающего атомы азота, фосфора, кислорода и серы в более особом варианте и, тем не менее, в еще более особом варианте атомы азота и кислорода. Неограничивающие примеры групп Q включают следующие радикалы и соединения: алкиламины, ариламины, меркаптосоединения, этоксисоединения, карбоксилаты (в частности, пивалат), карбаматы, азенил, азулен, пентален, фосфоил, фосфинимин, пирролил, пирозолил, карбазолил, борабензол и другие соединения, включающие атомы элементов группы 15 и группы 16, способные соединяться с М.

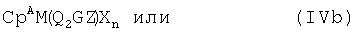

Тем не менее по другому объекту изобретения по меньшей мере один металлоценовый каталитический компонент представляет собой не связанный мостиком "полусандвичевый" металлоцен, представленный формулой (IVa):

в которой СрA имеет такие же значения, как указанные для Ср групп в описании (I), и представляет собой лиганд, который связан с М; каждый Q независимо связан с М; Х обозначает уходящую группу, как она представлена выше в описании (I); значение n находится в интервале от 0 до 3 и в одном варианте составляет 0 или 3; значение q находится в интервале от 0 до 3 и в одном варианте составляет 0 или 3. В одном варианте СрA имеет значения, выбранные из ряда, включающего циклопентадиенил, инденил, тетрагидроинденил, флуоренил, их замещенные варианты и их сочетания.

В формуле (IVa) значения Q выбирают из группы, включающей ROO-, RO-, R(O)-, -NR-, -CR2-, -S-, -NR2, -CR2, -SR, -SiR3, -PR3, -Н и замещенные и незамещенные арильные группы, где значения R выбирают из группы, включающей алкилы с C1 по С6, арилы с С6 по С12, алкиламины с C1 по С6, алкилариламины с С6 по С12, алкоксигруппы с C1 по С6, арилоксигруппы с С6 по C12 и т.п. Неограничивающие примеры значений Q включают карбаматы с C1 по C12, карбоксилаты с C1 по C12 (в частности, пивалат), аллилы с С2 по С20 и гетероаллильные остатки с С2 по С20.

Если представить по-другому, то "полусандвичевые" упомянутые выше металлоцены могут быть проиллюстрированы с помощью формулы (IVb), в частности так, как изложено, например, в US 6069213:

в которой М, СрA, Х и n имеют указанные выше значения;

Q2GZ образует полидентатное лигандное элементарное звено (в частности, пивалатное), где по меньшей мере одна из групп Q образует связь с М и характеризуется таким образом, что значения каждой группы Q независимо выбирают из ряда, включающего -O-, -NR-, -CR2- и -S-; G обозначает атом либо углерода, либо кремния; значения Z выбирают из ряда, включающего R, -OR, -NR2, -CR3, -SR, -SiR3, -PR2 и гидрид, при условии, что когда Q обозначает -NR-, тогда значения Z выбирают из ряда, включающего -OR, -NR2, -SR, -SiR3, -PR2, и при условии, что нейтральная валентность Q удовлетворяется посредством Z; и где значения каждого R независимо выбирают из ряда, включающего гетероатомсодержащие группы с C1 по С10 алкилы с C1 по С10, арилы с С6 по С12, алкиларилы с С6 по C12, алкоксигруппы с C1 по С10 и арилоксигруппы с С6 по С12;

n обозначает 1 или 2 в отдельном варианте; а

Т обозначает мостиковую группу, выбранную из ряда, включающего алкилены с C1 по С10, арилены с С6 по C12, гетероатомсодержащие группы с C1 по С10 и гетероциклические группы с С6 по C12; где каждая группа Т связывает мостиками смежные группы "СрAM(Q2GZ)Xn" и химически связана с группами СрA;

m обозначает целое число от 1 до 7; в более особом варианте m обозначает целое число от 2 до 6.

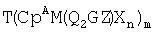

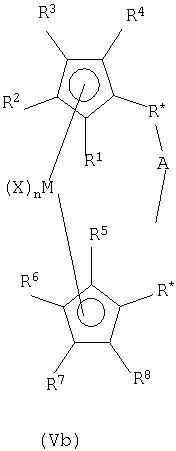

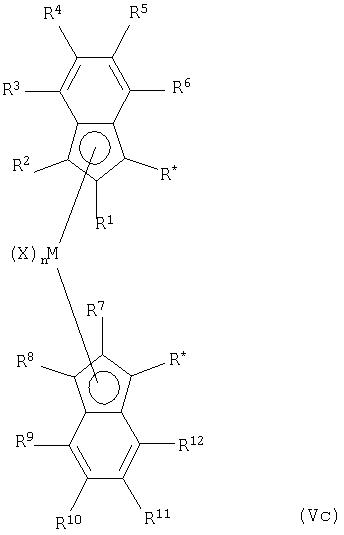

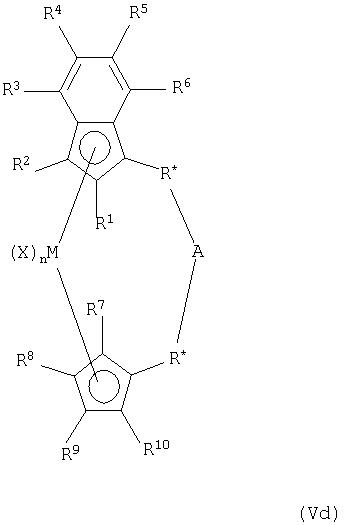

По другому выполнения изобретения по меньшей мере один металлоценовый каталитический компонент может быть более конкретно представлен в виде структур (Va), (Vb), (Vc) и (Vd):

где в структурах с (Va) по (Vd) значения М выбирают из ряда, включающего атомы элементов с группы 3 по группу 12, и выбирают из ряда, включающего атомы элементов с группы 3 по группу 10 в более особом варианте, тем не менее в еще более особом варианте выбирают из ряда, включающего атомы элементов с группы 3 по группу 6, однако в еще более особом варианте выбирают из ряда, включающего атомы элементов группы 4, тем не менее выбирают из ряда, включающего Zr и Hf, однако в еще более особом варианте он обозначает Zr;

в которой значения Q в (Va-i) и (Va-ii) выбирают из ряда, включающего галоидные ионы, алкилы, алкилены, арилы, арилены, алкоксигруппы, арилоксигруппы, амины, алкиламины, фосфины, алкилфосфины, замещенные алкилы, замещенные арилы, замещенные алкоксигруппы, замещенные арилоксигруппы, замещенные амины, замещенные алкиламины, замещенные фосфины, замещенные алкилфосфины, карбаматы, гетероаллилы, карбоксилаты (неограничивающие примеры подходящих карбаматов и карбоксилатов включают триметилацетат, триметилацетат, метилацетат, п-толуат, бензоат, диэтилкарбамат и диметилкарбамат), фторированные алкилы, фторированные арилы и фторированные алкилкарбоксилаты;

q обозначает целое число в интервале от 1 до 3;

в которой значения каждого R* независимо выбирают из группы, включающей гидрокарбилы и гетероатомсодержащие гидрокарбилы в одном варианте; и выбирают из группы, включающей алкилены, замещенные алкилены и гетероатомсодержащие гидрокарбилы в другом варианте; выбирают из группы, включающей алкилены с С1 по С12, замещенные алкилены с C1 по С12 и гетероатомсодержащие углеводороды с С1 по С12 в более особом варианте; и, тем не менее, выбирают из группы, включающей алкилены с C1 по С4 в более особом варианте; и в которой обе группы R* в структурах (Vb-d) являются одинаковыми в другом варианте;

А имеет значения, указанные выше для (А) в структуре (II), а более конкретно выбирают из группы, включающей -O-, -S-, -SO2-, -NR-, =SiR2, =GeR2, =SnR2, -R2SiSiR2-, RP=, алкилены с C1 по С12, замещенные алкилены с C1 по С12, двухвалентные циклические углеводороды с C4 по С12 и замещенные и незамещенные арильные группы в одном варианте; выбирают из группы, включающей циклические углеводороды с C5 по C8, -СН2СН2-, =CR2 и =SiR2 в более особом варианте; где и значения R выбирают из группы, включающей алкилы, циклоалкилы, арилы, алкоксигруппы, фторалкилы и гетероатомсодержащие углеводороды в одном варианте; и значения R выбирают из группы, включающей алкилы с C1 по С6, замещенные фенилы, фенил и алкоксигруппы с C1 по С6 в более особом варианте; и, тем не менее, значения R выбирают из группы, включающей метокси, метил, фенокси и фенил в еще более особом варианте;

в которой, тем не менее, А может отсутствовать в другом варианте, причем в этом случае значения каждого R* являются такими же, как у R1-R12;

каждый Х имеет такие же значения, как указанные выше в описании (I);

n обозначает целое число от 0 до 4, от 1 до 3 в другом варианте и, тем не менее, от 1 или 2 в еще одном варианте; и

значения с R1 по R12 независимо выбирают из группы, включающей водородный радикал, галорадикалы, алкилы с C1 по С12, алкенилы с С2 по С12, арилы с С6 по C12, алкиларилы с C7 no C20, алкоксигруппы с C1 по С12, фторалкилы с C1 по C12, фторарилы с С6 по C12, гетероатомсодержащие углеводороды с C1 по C12 и их замещенные производные в одном варианте; выбирают из группы, включающей водородный радикал, фторный радикал, хлорный радикал, бромный радикал, алкилы с C1 по С6, алкенилы с С2 по С6, алкиларилы с С7 по С18, фторалкилы с C1 по С6, фторалкенилы с С2 по С6, фторалкиларилы с C7 по С18 в более особом варианте; и, тем не менее, водородный радикал, фторный радикал, хлорный радикал, метил, этил, пропил, изопропил, бутил, изобутил, третичный бутил, гексил, фенил, 2,6-диметилфенил и 4-трет-бутилфенильные группы в более особом варианте; где смежные группы R могут образовывать кольцо, либо насыщенное, частично насыщенное, либо полностью насыщенное.

Структура металлоценового каталитического компонента, отвечающего формуле (Va), может принимать много форм, таких как описанные, например, в US 5026798, US 5703187 и US 5747406, включая димерную и олигомерную формы, такие как описанные, например, в US 5026798 и US 6069213.

В отдельном варианте металлоцена, представленного формулой (Vd), R1 и R2 образуют сопряженную 6-членную углеродную кольцевую систему, которая может быть замещенной или незамещенной.

Неограничивающие примеры металлоценовых каталитических компонентов, соответствующих изложенному в настоящем описании, включают:

циклопентадиенилцирконий Xn,

инденилцирконий Xn,

(1-метилинденил)цирконий Xn,

(2-метилинденил)цирконий Xn,

(1-пропилинденил)цирконий Xn,

(2-пропилинденил)цирконий Xn,

(1-бутилинденил)цирконий Xn,

(2-бутилинденил)цирконий Xn,

(метилциклопентадиенил)цирконий Xn,

тетрагидроинденилцирконий Xn,

(пентаметилциклопентадиенил)цирконий Xn,

циклопентадиенилцирконий Xn,

пентаметилциклопентадиенилтитан Xn,

тетраметилциклопентилтитан Xn,

1,2,4-триметилциклопентадиенилцирконий Xn,

диметилсилил(1,2,3, 4-тетраметилциклопентадиенил)(циклопентадиенил)цирконий Xn,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2,3-триметилциклопентадиенил)цирконий Xn,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(1,2-диметилциклопентадиенил)цирконий Xn,

диметилсилил(1,2,3, 4-тетраметилциклопентадиенил)(2-метилциклопентадиенил)цирконий Xn,

диметилсилил(циклопентадиенил)(инденил)цирконий Xn,

диметилсилил(2-метилинденил)(флуоренил)цирконий Xn,

дифенилсилил(1,2,3,4-тетраметилциклопентадиенил)(3-пропилциклопентадиенил)цирконий Xn,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(3-трет-бутилциклопентадиенил)цирконий Xn,

диметилгермил(1,2-диметилциклопентадиенил)(3-изопропилциклопентадиенил)цирконий Xn,

диметилсилил(1,2,3,4-тетраметилциклопентадиенил)(3-метилциклопентадиенил)цирконий Xn,

дифенилметилиден(циклопентадиенил)(9-флуоренил)цирконий Xn,

дифенилметилиден(циклопентадиенил)(инденил)цирконий Xn,

изопропилиденбис-(циклопентадиенил)цирконий Xn,

изопропилиден(циклопентадиенил)(9-флуоренил)цирконий Xn,

изопропилиден(3-метилциклопентадиенил)(9-флуоренил)цирконий Xn,

этиленбис-(9-флуоренил)цирконий Xn,

мезо-этиленбис-(1-инденил)цирконий Xn,

этиленбис-(1-инденил)цирконий Xn,

этиленбис-(2-метил-1-инденил)цирконий Xn,

этиленбис-(2-метил-4,5,6,7-тетрагидро-1-инденил)цирконий Xn,

этиленбис-(2-пропил-4,5,6, 7-тетрагидро-1-инденил)цирконий Xn,

этиленбис-(2-изопропил-4,5,6,7-тетрагидро-1-инденил)цирконий Xn,

этиленбис-(2-бутил-4,5,6, 7-тетрагидро-1-инденил)цирконий Xn,

этиленбис-(2-изобутил-4,5,6,7-тетрагидро-1-инденил)цирконий Xn,

диметилсилил(4,5,6, 7-тетрагидро-1-инденил)цирконий Xn,

дифенил(4,5,6,7-тетрагидро-1-инденил)цирконий Xn,

этиленбис-(4,5,6,7-тетрагидро-1-инденил)цирконий Xn,

диметилсилилбис-(циклопентадиенил)цирконий Xn,

диметилсилилбис-(9-флуоренил)цирконий Xn,

диметилсилилбис-(1-инденил)цирконий Xn,

диметилсилилбис-(2-метилинденил)цирконий Xn,

диметилсилилбис-(2-пропилинденил)цирконий Xn,

диметилсилилбис-(2-бутилинденил)цирконий Xn,

дифенилсилилбис-(2-метилинденил)цирконий Xn,

дифенилсилилбис-(2-пропилинденил)цирконий Xn,

дифенилсилилбис-(2-бутилинденил)цирконий Xn,

диметилгермилбис-(2-метилинденил)цирконий Xn,

диметилсилилбис-(тетрагидроинденил)цирконий Xn,

диметилсилилбис-(тетраметилциклопентадиенил)цирконий Xn,

диметилсилил(циклопентадиенил)(9-флуоренил)цирконий Xn,

дифенилсилил(циклопентадиенил)(9-флуоренил)цирконий Xn,

дифенилсилилбис-(инденил)цирконий Xn,

циклотриметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконий Xn,

циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконий Xn,

циклотриметиленсилил(тетраметилциклопентадиенил)(2-метилинденил)цирконий Xn,

циклотриметиленсилил(тетраметилциклопентадиенил)(3-метилциклопентадиенил)цирконий Xn,

циклотриметиленсилилбис-(2-метилинденил)цирконий Xn,

циклотриметиленсилил(тетраметилциклопентадиенил)(2,3,5-триметилциклопентадиенил)цирконий Xn,

циклотриметиленсилилбис-(тетраметилциклопентадиенил)цирконий Xn,

диметилсилил(тетраметилциклопентадиенил)(N-трет-бутиламидо)титан Xn,

бис-(циклопентадиенил)хром Xn,

бис-(циклопентадиенил)цирконий Xn,

бис-(н-бутилциклопентадиенил)цирконий Xn,

бис-(н-додецилциклопентадиенил)цирконий Xn,

бис-(этилциклопентадиенил)цирконий Xn,

бис-(изобутилциклопентадиенил)цирконий Xn,

бис-(изопропилциклопентадиенил)цирконий Xn,

бис-(метилциклопентадиенил)цирконий Xn,

бис-(н-окстилциклопентадиенил)цирконий Xn,

бис-(н-пентилциклопентадиенил)цирконий Xn,

бис-(н-пропилциклопентадиенил)цирконий Xn,

бис-(триметилсилилциклопентадиенил)цирконий Xn,

бис-(1, 3-бис-(триметилсилил)циклопентадиенил)цирконий Xn,

бис-(1-этил-2-метилциклопентадиенил)цирконий Xn,

бис-(1-этил-3-метилциклопентадиенил)цирконий Xn,

бис-(пентаметилциклопентадиенил)цирконий Xn,

бис-(пентаметилциклопентадиенил)цирконий Xn,

бис-(1-пропил-3-метилциклопентадиенил)цирконий Xn,

бис-(1-н-бутил-3-метилциклопентадиенил)цирконий Xn,

бис-(1-изобутил-3-метилциклопентадиенил)цирконий Xn,

бис-(1-пропил-3-бутилциклопентадиенил)цирконий Xn,

бис-(1,3-н-бутилциклопентадиенил)цирконий Xn,

бис-(4,7-диметилинденил)цирконий Xn,

бис-(инденил)цирконий Xn,

бис-(2-метилинденил)цирконий Xn,

циклопентадиенилинденилцирконий Xn,

бис-(н-пропилциклопентадиенил)гафний Xn,

бис-(н-бутилциклопентадиенил)гафний Xn,

бис-(н-пентилциклопентадиенил)гафний Xn,

(н-пропилциклопентадиенил)(н-бутилциклопентадиенил)гафний Xn,

бис[(2-триметилсилилэтил)циклопентадиенил]гафний Xn,

бис-(триметилсилилциклопентадиенил)гафний Xn,

бис-(2-н-пропилинденил)гафний Xn,

бис-(2-н-бутилинденил)гафний Xn,

диметилсилилбис-(н-пропилциклопентадиенил)гафний Xn,

диметилсилилбис-(н-бутилциклопентадиенил)гафний Xn,

бис-(9-н-пропилфлуоренил)гафний Xn,

бис-(9-н-бутилфлуоренил)гафний Xn,

(9-н-пропилфлуоренил)(2-н-пропилинденил)гафний Xn,

бис-(1-н-пропил-2-метилциклопентадиенил)гафний Xn,

(н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Xn,

диметилсилил(тетраметилциклопентадиенил)(циклопропиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклобутиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклопентиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклогексиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклогептиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклооктиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклонониламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклодециламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклоундециламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(циклододециламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(втор-бутиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(н-октиламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(н-дециламидо)титан Xn,

диметилсилил(тетраметилциклопентадиенил)(н-октадециламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклопропиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклобутиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклопентиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклогексиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклогептиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклооктиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклонониламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклодециламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклоундециламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(циклододециламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(втор-бутиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(н-октиламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(н-дециламидо)титан Xn,

метилфенилсилил(тетраметилциклопентадиенил)(н-октадециламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклопропиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклобутиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклопентиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклогексиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклогептиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклооктиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклонониламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклодециламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклоундециламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(циклододециламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(втор-бутиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(н-октиламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(н-дециламидо)титан Xn,

дифенилсилил(тетраметилциклопентадиенил)(н-октадециламидо)титан Xn и их производные.

Под понятием "их производные" подразумевают любой замещенный вариант или циклическое образование, как они представлены выше для структуры (Va-d) в одном варианте, и, в частности, результаты замещения атома металла "М" (Cr, Zr, Ti или Hf) атомом, выбранным из группы, включающей Cr, Zr, Hf и Ti; и результаты замены группы "X" любой из следующих групп: алкилы с C1 по C5, С6арилы, алкиларилы с С6 по С10, атом фтора или хлора; n обозначает 1, 2 или 3. В отдельном варианте каждый из вышеприведенных металлоценов представляет собой фторированный металлоцен, в котором одна или несколько групп Х являются фторидными; тем не менее все группы Х являются фторидными в более особом варианте.

Предполагается, что металлоценовые каталитические компоненты, описанные выше, включают их структурные или оптические, или энантиомерные изомеры (рацемическая смесь) и в одном варианте они могут представлять собой чистые энантиомеры.

Используемый при выполнении настоящего изобретения одиночный, связанный мостиком, асимметрически замещенный металлоценовый каталитический компонент, обладающий рацемическим и/или мезо-изомером, сам по себе не составляет по меньшей мере двух разных связанных мостиком металлоценовых каталитических компонентов.

"Металлоценовый каталитический компонент", который может быть использован при выполнении настоящего изобретения, может включать любое сочетание любых "вариантов", представленных в настоящем описании.

После совмещения с образованием биметаллического каталитического компонента значение молярного соотношения между атомами металлов первого каталитического компонента и второго каталитического компонента (в частности, значение молярного соотношения Ti:Zr) составляет от 0,1 до 20 в одном варианте и от 1 до 18 в другом варианте, тем не менее от 2 до 15 в еще одном варианте, однако от 3 до 12 в другом варианте, тем не менее от 4 до 10 в другом варианте и, тем не менее, от 4 до 8 в еще одном варианте, причем целевое значение молярного соотношения металл первого каталитического компонента: металл второго каталитического компонента представляет собой любое сочетание любого верхнего предела с любым нижним пределом, представленными в настоящем описании.

Активатор

Используемое в настоящем описании понятие "активатор" служит для обозначения любого соединения или сочетания соединений, нанесенного или не нанесенного на носитель, которое способно активировать каталитическое соединение (в частности, соединение Циглера-Натта, металлоцены, катализаторы, содержащие элементы группы 15, и т.д.), в частности благодаря созданию из каталитического компонента катионоактивных материалов. Это, как правило, включает отщепление от металлического центра каталитического компонента по меньшей мере одной уходящей группы (группа Х в приведенных выше формулах/структурах). Таким образом, с использованием таких активаторов каталитические компоненты по настоящему изобретению активируют в отношении полимеризации олефинов. Варианты таких активаторов включают кислоты Льюиса, такие как циклические или олигомерные поли(гидрокарбилалюминийоксиды), алюминийалкильные соединения и так называемые некоординационные ионогенные активаторы ("НКА") (по-другому, "ионизирующие активаторы" или "стехиометрические активаторы") или любое другое соединение, которое может превращать нейтральный металлоценовый каталитический компонент в металлоценовый катион, который активен в отношении полимеризации олефинов.

Более конкретно объемом настоящего изобретения охватывается применение кислот Льюиса, таких как алюмоксан (в частности, "МАО"), модифицированный алюмоксан (в частности, "ММАО") и алюминийалкильные соединения как активаторы и/или ионизирующие активаторы (нейтральные или ионогенные), такие как три(н-бутил)аммонийтетракис-(пентафторфенил)борные и/или трисперфторфенилборные металлоидные предшественники для активации целевых металлоценов, представленных в настоящем описании. МАО и другие активаторы на основе алюминия в данной области техники известны хорошо. Ионизирующие активаторы в данной области техники хорошо известны и описаны, например, Eugene You-Xian Chen & Tobin J.Marks, Cocatalysts for Metal-Catalyzed Olefin Polymerization: Activators, Activation Processes, and Structure-Activity Relationships 100(4) Chemical Reviews 1391-1434 (2000). Такие активаторы могут быть ассоциированными с носителем или связанными с ним, или находиться в ассоциации с каталитическим компонентом (в частности, с металлоценом) или находиться отдельно от каталитического компонента, в частности так, как представлено в работе Gregory G.Hlatky, Heterogeneous Single-Site Catalysts for Olefin Polymerization 100(4) Chemical Reviews 1347-1374 (2000).

Неограничивающие примеры алюминийалкильных соединений, которые можно использовать в качестве активаторов для соединений как каталитических предшественников для применения в способах по настоящему изобретению включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий и т.п.

Примеры нейтральных ионизирующих активаторов включают соединения тризамещенных элементов группы 13, в частности соединения тризамещенного бора, теллура, алюминия, галлия и индия, и их смеси. Каждую из трех замещающих групп независимо выбирают из ряда, включающего алкилы, алкенилы, атом галогена, замещенные алкилы, арилы, арилгалогениды, алкокси и галогениды. В одном варианте эти три группы независимо выбирают из ряда, включающего атом галогена, моно- и полициклические (включая галозамещенные) арильные, алкильные и алкенильные соединения и их смеси. В другом варианте эти три группы выбирают из ряда, включающего алкенильные группы, содержащие от 1 до 20 углеродных атомов, алкильные группы, содержащие от 1 до 20 углеродных атомов, алкоксигруппы, содержащие от 1 до 20 углеродных атомов, и арильные группы, содержащие от 3 до 20 углеродных атомов (включая замещенные арилы), и их сочетания. И, тем не менее, в еще одном варианте эти три группы выбирают из ряда, включающего алкилы, содержащие от 1 до 4 углеродных атомов, фенил, нафтил и их смеси. Однако в еще одном варианте эти три группы выбирают из ряда, включающего высокогалоидированные алкилы, содержащие от 1 до 4 углеродных атомов, высокогалоидированные фенилы, высокогалоидированные нафтилы и их смеси. Под понятием "высокогалоидированный" подразумевают, что по меньшей мере 50% водородных атомов замещено галоидной группой, выбранной из ряда, включающего атомы фтора, хлора и брома. Тем не менее в еще одном варианте нейтральный стехиометрический активатор представляет собой соединение тризамещенных элементов группы 13, включающее высокофторированные арильные группы, причем такими группами являются высокофторированные фенильные и высокофторированные нафтильные группы.

В другом варианте нейтральные соединения тризамещенных элементов группы 13 представляют собой соединения бора, такие как трисперфторфенилбор, трисперфторнафтилбор, трис-(3,5-ди(трифторметил)фенил)бор, трис-(дитрет-бутилметилсилил)перфторфенилбор и другие высокофторированные трисарилборные соединения, их сочетания и их алюминийсодержащие эквиваленты. Другие приемлемые нейтральные ионизирующие активаторы описаны в US 6399532 B1, US 6268445 B1, в 19 Organometallics 3332-3337 (2000) и в 17 Organometallics 3996-4003 (1998).

Иллюстративные, но неограничивающие, примеры ионогенных ионизирующих активаторов включают триалкилзамещенные аммониевые соли, такие как триэтиламмонийтетра(фенил)бор, трипропиламмонийтетра(фенил)бор, три(н-бутил)аммонийтетра(фенил)бор, триметиламмонийтетра(п-толил)бор, триметиламмонийтетра(о-толил)бор, трибутиламмонийтетра(пентафторфенил)бор, трипропиламмонийтетра(о,п-диметилфенил)бор, трибутиламмонийтетра(м,м-диметилфенил)бор, трибутиламмонийтетра(п-трифторметилфенил)бор, трибутиламмонийтетра(пентафторфенил)бор, три(н-бутил)аммонийтетра(о-толил)бор и т.п.; N,N-диалкиланилиниевые соли, такие как N, N-диметиланилинийтетра(фенил)бор, N,N-диэтиланилинийтетра(фенил)бор, N,N-2,4,6-пентаметиланилинийтетра(фенил)бор и т.п.; диалкиламмониевые соли, такие как ди(изопропил)аммонийтетра(пентафторфенил)бор, дициклогексиламмонийтетра(фенил)бор и т.п.; и триарилфосфониевые соли, такие как трифенилфосфонийтетра(фенил)бор, три(метилфенил)фосфонийтетра(фенил)бор, три(диметилфенил)фосфонийтетра(фенил)бор и т.п., и их алюминийсодержащие эквиваленты.

Тем не менее в еще одном варианте активатора по изобретению алюминийалкил можно использовать в сочетании с гетероциклическим соединением. Кольцо гетероциклического соединения может включать по меньшей мере один атом азота, кислорода и/или серы и включает по меньшей мере один атом азота в одном варианте. Это гетероциклическое соединение включает 4 или большее число кольцевых членов в еще одном варианте и 5 или большее число кольцевых членов в другом варианте.

Гетероциклическое соединение для применения в качестве активатора с алюминийалкилом может быть незамещенным или замещенным одной или сочетанием замещающих групп. Примеры подходящих заместителей включают галогенидные, алкильные, алкенильные и алкинильные радикалы, циклоалкильные радикалы, арильные радикалы, арилзамещенные алкильные радикалы, ацильные радикалы, ароильные радикалы, алкоксирадикалы, арилоксирадикалы, алкилтиорадикалы, диалкиламиновые радикалы, алкоксикарбонильные радикалы, арилоксикарбонильные радикалы, карбомоильные радикалы, алкил- и диалкилкарбамоильные радикалы, ацилоксирадикалы, ациламиновые радикалы, ароиламиновые радикалы, прямоцепочечные, разветвленные и циклические, алкиленовые радикалы и любое их сочетание. Замещающие группы могут также быть замещенными атомами галогенов, в частности атомами фтора или брома, или гетероатомами или т.п.

Неограничивающие примеры углеводородных заместителей включают метильную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п. Другие примеры заместителей включают фторметил, фторэтил, дифторэтил, иодпропил, бромгексил и хлорбензил.

В одном варианте гетероциклическое соединение является незамещенным. В другом варианте одно или несколько положений у гетероциклического соединения замещены атомом галогена или содержащей атом галогена группой, например галоидированной арильной группой. В одном варианте атом галогена выбирают из группы, включающей атомы хлора, брома и фтора, и выбирают из группы, включающей атомы фтора и брома в другом варианте, тем не менее в еще одном варианте атомом галогена служит атом фтора.

Неограничивающие примеры гетероциклических соединений, используемых в активаторе по изобретению, включают замещенные и незамещенные пирролы, имидазолы, пиразолы, пирролины, пирролидины, пурины, карбазолы и индолы, фенилиндолы, 2,5-диметилпирролы, 3-пентафторфенилпиррол, 4,5,6,7-тетрафториндол и 3,4-дифторпирролы.

В одном варианте гетероциклическое соединение, описанное выше, совмещают с алюминийалкилом или алюмоксаном с получением активаторного соединения, которое во время реакции с каталитическим компонентом, например с металлоценом, образует активный катализатор полимеризации. Неограничивающие примеры алюминийалкилов включают триметил алюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, триизооктилалюминий, трифенилалюминий и их сочетания.

Другие активаторы включают те, которые представлены в WO 98/07515, такие как трис-(2,2',2''- нонафтордифенил)фторалюминат. По изобретению предусмотрено также применение сочетаний активаторов, например алюмоксанов и ионизирующих активаторов в виде сочетаний. Другие активаторы включают комплексы алюминия/бора, перхлораты, периодаты и иодаты, включая их гидраты; литий(2, 2'-бисфенилдитриметилсиликат)·4ТГФ; силилиевые соли в сочетании с некоординационным совместимым анионом. Кроме того, предполагается также возможность применения таких методов активации, как с использованием излучения, электрохимического окисления и т.п., в качестве активирующих методов с целью получения нейтрального каталитического соединения металлоценового типа с объемистым лигандом или предшественника катиона металлоценового типа с объемистым лигандом, способного обеспечить полимеризацию олефинов. Другие активаторы или методы активации каталитического соединения металлоценового типа с объемистым лигандом описаны, например, в US 5849852, 5859653, 5869723 и WO 98/32775.

Обычно активатор и каталитический компонент (компоненты) объединяют в мольных соотношениях между активатором и каталитическим компонентом от 1000:1 до 0,1:1 в одном варианте, от 300:1 до 1:1 в более особом варианте, тем не менее от 150:1 до 1:1 в еще более особом варианте, однако от 50:1 до 1:1 в еще одном варианте, тем не менее от 10:1 до 0,5:1 в более особом варианте и, тем не менее, от 3:1 до 0,3:1 в еще более особом варианте, где целевой интервал может включать любое сочетание любого верхнего предела мольного соотношения с любым нижним пределом мольного соотношения, приведенными в настоящем описании. Когда активатор представляет собой циклический или олигомерный поли(гидрокарбилалюминийоксид) (в частности, "МАО"), мольное соотношение между активатором и каталитическим компонентом находится в интервале от 2:1 до 100000:1 в одном варианте, от 10:1 до 10000:1 в другом варианте и от 50:1 до 2000:1 в более особом варианте. Когда активатором служит нейтральный или ионогенный ионизирующий активатор, такой как боралкил и ионогенная соль боралкила, мольное соотношение между активатором и каталитическим компонентом находится в интервале от 0,5:1 до 10:1 в одном варианте и, тем не менее, от 1:1 до 5:1 в более особом варианте.

Более конкретно значение молярного соотношения Al/металла металлоцена (Al из МАО) находится в интервале от 40 до 500 в одном варианте, находится в интервале от 50 до 400 в другом варианте, тем не менее находится в интервале от 60 до 300 в другом варианте, однако находится в интервале от 70 до 200 в еще одном варианте, находится, тем не менее, в интервале от 80 до 175 в еще одном варианте и, тем не менее, находится в интервале от 90 до 125 в другом варианте, где целевым молярным соотношением между Al(МАО) и металлом "М" металлоцена может служить любое сочетание любого верхнего предела с любым нижним пределом, представленными в настоящем описании.

Носители

В качестве части биметаллической каталитической системы по изобретению может также содержаться носитель. Носители, методы нанесения на носитель, модификации и активации носителей для катализатора с единственным участком, такого как металлоцены, обсуждаются, например, в 1 Metallocene-Based Polyolefines 173-218 (J.Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000). Понятия "носитель" и "подложка", встречающиеся в настоящем описании, используют как взаимозаменяемые, которые относятся к любому материалу носителя, пористому материалу носителя в одном варианте, включая неорганические и органические материалы носителей. Неограничивающие примеры материалов носителей включают неорганические оксиды и неорганические хлориды, в частности такие материалы как тальк, глина, диоксид кремния, оксид алюминия, оксид магния, диоксид циркония, оксиды железа, оксид бора, оксид кальция, оксид цинка, оксид бария, диоксид тория, алюмофосфатный гель, стеклянный бисер, и полимеры, такие как поливинилхлорид и замещенный полистирол, функционализованные или сшитые органические носители, такие как полистирол, полидивинилбензол, полиолефины, полимерные соединения и их смеси, а также графит, в любых из их различных форм.

Носитель можно вводить в контакт с другими компонентами каталитической системы самыми разнообразными путями. В одном варианте носитель вводят в контакт с активатором с получением ассоциации между активатором и носителем или "связанного активатора". В другом варианте каталитический компонент можно вводить в контакт с носителем с получением "связанного каталитического компонента". И, тем не менее, в еще одном варианте носитель можно вводить в контакт с активатором и каталитическим компонентом с использованием всех количеств или частей каждого в любом порядке. Компоненты можно вводить в контакт с помощью любого приемлемого средства в виде раствора, суспензии или в твердой форме, или в виде какого-либо их сочетания, и для того, чтобы осуществить целевое химическое/физическое превращение, их можно нагревать до любой необходимой температуры.

Целевые носители представляют собой неорганические оксиды, которые включают оксиды и хлориды элементов групп 2, 3, 4, 5, 13 и 14 в одном варианте, а более конкретно неорганические оксиды и хлориды элементов групп 13 и 14. И, тем не менее, более конкретно материалы носителей включают диоксид кремния, оксид алюминия, диоксид кремния/оксид алюминия, хлорид магния, графит и их смеси. Другие полезные носители включают оксид магния, диоксид титана, диоксид циркония, монтмориллонит (ЕР 0511665 B1), филлосиликат и т.п. Кроме того, можно использовать сочетания этих материалов носителей, например диоксид кремния/хром, диоксид кремния/оксид алюминия, диоксид кремния/диоксид титана и т.п. Дополнительные материалы носителей могут включать те пористые акриловые полимеры, которые описаны в ЕР 0767184 B1.

В одном варианте носителя, который может быть использован при выполнении изобретения, этот носитель обладает удельными площадью поверхности в интервале от 10 до 700 м2/г, объемом пор в интервале от 0,1 до 4,0 см3/г и средним размером частиц в интервале от 5 до 500 мкм. В другом варианте удельные площадь поверхности носителя находится в интервале от 50 до 500 м2/г, объем пор - от 0,5 до 3,5 см3/г и средний размер частиц - от 10 до 200 мкм. И, тем не менее, в еще одном варианте удельные площадь поверхности носителя находится в интервале от 100 до 400 м2/г, объем пор - от 0,8 до 3,0 см3/г, а средний размер частиц составляет от 5 до 100 мкм. Средний размер пор носителя по изобретению, как правило, находится в интервале от 10 до 1000 Å, от 50 до 500 Å в другом варианте и, тем не менее, от 75 до 350 Å в еще одном варианте.

В одном варианте носителя в качестве этого последнего используют графит. В другом варианте графит представляет собой порошок. В еще одном варианте графит представляет собой чешуйчатый графит. В еще одном варианте графит характеризуется размерами частиц от 1 до 500 мкм, от 1 до 400 мкм в другом варианте, тем не менее от 1 до 200 в другом варианте, однако от 1 до 100 мкм в еще одном варианте.

Можно также проводить обезвоживание или кальцинирование носителя. В одном варианте перед реакцией со фтором или другим модифицирующим носитель соединением носитель кальцинируют. В другом варианте носитель кальцинируют и используют без предварительной модификации или кальцинируют с последующим контактированием с одним или несколькими активаторами и/или каталитическими компонентами. Приемлемый интервал температур кальцинирования составляет от 100 до 1500°С в одном варианте, от 200 до 1200°С в другом варианте, от 300 до 1000°С в еще одном варианте, тем не менее от 350 до 900°С в другом варианте, однако от 400 до 850°С в более особом варианте, тем не менее от 800 до 900°С в более особом варианте и, тем не менее, от 810 до 890°С в еще более особом варианте, где целевой интервал включает любое сочетание любого верхнего температурного предела с любым нижним температурным пределом. Кальцинирование может протекать в отсутствии кислорода и влаги при создании, например, атмосферы сухого азота.