Устройство и способ изготовления всасывающей прокладки для протеза - RU2263489C2

Код документа: RU2263489C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к устройству и способу для изготовления всасывающих прокладок для протезов и покрытия трубчатых основ.

Предпосылки создания изобретения

Всасывающие прокладки для протезов были описаны в патенте США №4923474, выданном на имя Klasson и Kristinsson 8 мая 1990; в патенте США №5728168, выданном 17 марта 1998 на имя Laghi и др., и в патенте США №5830237, выданном на имя Kania 3 ноября 1998.

Первоначальная всасывающая прокладка, подобная описанной в патенте США №4923474, была изготовлена из силиконового эластомера и была приспособлена для поворачиваемой остаточной конечности пользователя протеза так, как описано в патенте.

Технологический процесс, предназначенный для изготовления всасывающих прокладок с наружным покрытием из текстильного материала, приклеенным к одному или более внутренних слоев отвержденного эластомера, как правило, включает в себя множество операций литьевого прессования и, возможно, операции ламинирования, которые предназначены для увеличения толщины ламината за счет различных слоев, образующих всасывающую прокладку. Обеспечение прочного соединения между слоями силикона и текстильного материала имеет важное значение в особенности тогда, когда необходимо сохранять полную эластичность всасывающей прокладки, чтобы обеспечить возможность ее плотной посадки на остаточную конечность пользователя протеза и согласования по форме с этой конечностью.

Процесс является более сложным в том случае, когда дистальная соединительная деталь протеза должна быть предусмотрена на дистальном конце всасывающей прокладки, в частности, когда используется операция литьевого прессования.

Операции литьевого прессования требуют много времени и использования сложного оборудования для гарантированного получения точных форм и значений толщины всасывающих прокладок различных размеров. Литьевое прессование имеющих значительную толщину мягких эластомерных слоев на внутренних поверхностях всасывающих прокладок также представляет собой серьезную проблему при использовании способа литьевого прессования.

Известные способы нанесения на трубчатые основы сплошного покрытия из отвержденного эластомера или пленки включают в себя множество различных операций, которые требуют много затрат и времени. Желательно обеспечить непрерывное покрытие трубчатых основ слоем эластомера, прочно присоединенным или приклеенным к основе, с помощью рационального недорогого способа в особенности тогда, когда основа представляет собой эластифицированный пористый текстильный материал.

Сущность изобретения

Изобретение относится к способу образования в основном конической всасывающей прокладки для протеза. В соответствии с одним аспектом изобретения предусмотрен способ изготовления трубчатого элемента, имеющего непрерывное и сплошное покрытие из отвержденной эластомерной смолы на одной из двух противолежащих поверхностей трубчатого элемента, заключающийся в том, что образуют непрерывный проходящий в вертикальном направлении сплошной трубчатый слой неотвержденной эластомерной смолы, обеспечивают притягивание слоя смолы к одной из указанных поверхностей трубчатого элемента, подлежащего покрытию, путем приложения всасывающего усилия под давлением ниже атмосферного между слоем смолы и указанной поверхностью трубчатого элемента, на которую должен быть нанесен слой смолы, при одновременном непрерывном перемещении трубчатого элемента относительно непрерывно образуемого слоя смолы, при этом трубчатый элемент ориентирован обычно вертикально и расположен по существу коаксиально по отношению к трубчатому слою эластомерной смолы до тех пор, пока указанная одна поверхность не будет покрыта слоем неотвержденной смолы и указанный слой неотвержденной смолы не приклеится к указанной одной поверхности, и осуществляют непрерывное нагревание и отверждение эластомерной смолы в процессе ее приклеивания к одной поверхности трубчатого элемента, причем трубчатый элемент состоит из материала, который является пористым, и способ включает в себя этап притягивания трубчатого слоя неотвержденной эластомерной смолы к одной поверхности, на которую должно быть нанесено покрытие, путем приложения давления ниже атмосферного к поверхности трубчатого элемента, противолежащей по отношению к поверхности, которая должна быть покрыта трубчатым слоем неотвержденной эластомерной смолы, чтобы тем самым создать давление ниже атмосферного на всей толщине пористого материала трубчатого элемента и между трубчатым элементом и неотвержденным слоем эластомерной смолы.

Кроме того, способ включает в себя втягивание слоя неотвержденной эластомерной смолы, по меньшей мере, частично в поры пористого материала трубчатого элемента во время указанной операции притягивания для обеспечения дополнительной адгезии слоя неотвержденной эластомерной смолы к одной поверхности трубчатого элемента, а также способ включает в себя выбор эластифицированного текстильного материала в качестве материала, образующего трубчатый элемент, а также выбор силиконовой смолы в качестве указанного слоя неотвержденной эластомерной смолы.

В соответствии с другим аспектом обеспечивается трубчатый элемент, имеющий непрерывный и сплошной слой отвержденной эластомерной смолы, приклеенной к одной из противолежащих поверхностей трубчатого элемента, изготовленный с помощью описанного выше способа.

В соответствии со следующим аспектом настоящего изобретения предусмотрен способ образования отрезка непрерывного трубчатого элемента со сплошным, непрерывным слоем эластомерной смолы, покрывающим одну из двух противоположных сторон элемента и приклеенным к ней, включающий в себя непрерывную подачу трубчатого элемента по существу в продольном направлении и вертикально вниз относительно зоны нанесения покрытия и через эту зону, в которой поддерживают давление ниже атмосферного, причем в процессе операции подачи нанесение непрерывного, сплошного трубчатого слоя неотвержденной эластомерной смолы на указанную одну сторону трубчатого элемента в пределах указанной зоны нанесения покрытия и приклеивания непрерывного, сплошного трубчатого слоя неотвержденной эластомерной смолы к указанной одной стороне трубчатого элемента в пределах зоны нанесения покрытия за счет подачи давления ниже атмосферного между указанным слоем эластомерной смолы и указанной одной стороной трубчатого элемента, непрерывное нагревание и отверждение эластомерной смолы в процессе ее приклеивания к одной стороне трубчатого элемента.

Кроме того, трубчатый элемент образуют из воздухопроницаемого материала, имеющего поры, и способ дополнительно включает в себя подачу давления ниже атмосферного между слоем эластомерной смолы и одной стороной трубчатого элемента путем подвергания противоположной стороны трубчатого элемента воздействию указанного давления ниже атмосферного и передачи давления ниже атмосферного к той стороне трубчатого элемента, которая должна быть покрыта через поры воздухопроницаемого элемента.

Далее указанный способ включает в себя выбор воздухопроницаемого материала, имеющего поры, в качестве материла, образующего трубчатый элемент, и дополнительное втягивание слоя неотвержденной эластомерной смолы, по меньшей мере, частично в поры воздухопроницаемого материала на указанной одной стороне трубчатого элемента путем приложения давления ниже атмосферного к противоположной стороне трубчатого элемента и передачи давления ниже атмосферного слою неотвержденной эластомерной смолы через поры после того, как слой неотвержденной эластомерной смолы приклеится к одной стороне трубчатого элемента.

Кроме того, предложенный способ включает в себя операцию выбора эластифицированного текстильного материала в качестве материала, образующего трубчатый элемент, и включающий в себя растягивание трубчатого элемента в радиальном направлении и натяжение его в продольном направлении во время операции отверждения.

В соответствии с другим аспектом настоящего изобретения предложено устройство для нанесения непрерывного, сплошного слоя смолы на одну поверхность непрерывной трубчатой основы, содержащее зону нанесения покрытия, включающую в себя устройство для непрерывной отливки смолы, выполненное с возможностью создания непрерывного, сплошного трубчатого слоя покрывающего материала, представляющего собой неотвержденную эластомерную смолу, путем дозированной выдачи смолы в зону нанесения покрытия, причем указанная зона включает в себя камеру, находящуюся под давлением ниже атмосферного, выполненную с возможностью создания внутри камеры давления ниже атмосферного, воздействию которого подвергают слой покрывающего материала в процессе работы устройства, зону нагрева, расположенную рядом с указанной зоной нанесения покрытия, причем зона нагрева включает в себя нагревательное устройство и подающий механизм, выполненный с возможностью входа в контакт с непрерывной трубчатой основой и подачи непрерывной трубчатой основы вдоль продольного направления основы через указанную камеру, находящуюся под давлением ниже атмосферного, и зону нанесения покрытия, и зону нагрева в указанном порядке.

Далее, устройство содержит проходящий в вертикальном направлении стержневой элемент, проходящий центрально через камеру, находящуюся под давлением ниже атмосферного, зону нанесения покрытия и зону нагрева в указанном порядке, причем стержневой элемент выполнен с возможностью создания опоры для трубчатой основы, на которую должно быть нанесено покрытие, вдоль некоторой длины стержневого элемента, проходящего через камеру, находящуюся под давлением ниже атмосферного, зону нанесения покрытия и зону нагрева.

Кроме того, стержневой элемент имеет канал с участком, заканчивающимся в камере, находящейся под давлением ниже атмосферного, и устройство для подачи давления ниже атмосферного в канал, причем стержневой элемент имеет канал с участком, заканчивающимся у, по меньшей мере, одного всасывающего отверстия, расположенного во внешней зоне стержневого элемента между зоной нанесения покрытия и зоной нагрева. Кроме того, устройство содержит удаленные друг от друга на некоторое расстояние в продольном направлении фрикционные прокладки, расположенные вдоль стрежневого элемента, причем прокладки представляют собой кольцевые элементы, каждый из которых имеет наружный диаметр, связанный с заданным внутренним диаметром трубчатого элемента, на который должно быть нанесено покрытие, при этом, по меньшей мере, одна из прокладок расположена в нагревателе.

Далее, подающий механизм содержит приводные ролики, расположенные и выполненные с возможностью входа во фрикционный контакт с трубчатым элементом и подачи трубчатого элемента относительно и вдоль стержневого элемента через зону нанесения покрытия и нагреватель. Устройство для отливки смолы содержит нагревательное устройство, выполненное с возможностью сообщения тепловой энергии смоле, подаваемой в устройство для отливки, а также содержит охлаждающее устройство, выполненное с возможностью сообщения энергии, обеспечивающей охлаждение смоле, подаваемой в устройство для отливки.

В соответствии со следующим аспектом настоящего изобретения предусмотрен способ формования колпачка для дистального конца на открытом конце отрезка предварительно отформованной трубчатой прокладки, образованной из эластифицированного текстильного материала с пористой трубчатой матрицей из усиливающего материала, образующей одно целое с указанным концевым колпачком, предназначенным для изготовления всасывающей прокладки для протеза, заключающийся в том, что обеспечивают отрезок предварительно отформованного трубчатого элемента, образованного из эластифицированного текстильного материала и имеющего открытый конец, крепление отрезка трубчатого элемента из усиливающей матрицы, образованной из переплетенных волокон, которые расположены так, что элемент матрицы из усиливающего материала является пористым и обладает сильным сопротивлением удлинению в продольном направлении элемента, но выполнен легко растягиваемым в поперечных радиальных направлениях к открытому концу трубчатого элемента так, что трубчатый элемент и элемент матрицы из усиливающего материала проходят по существу коаксиально, закручивание элемента матрицы из усиливающего материала вокруг его центральной оси рядом с открытым концом элемента, чтобы фактически закрыть открытый конец элемента закрученным элементом матрицы из усиливающего материала, выполняют охватывающий формующий элемент (матрицы), имеющий полость, которой приданы размеры и конфигурация, соответствующие заданному наружному контуру колпачка для дистального конца, подлежащего соединению с трубчатым элементом, размещают заранее заданное количество неотвержденной эластомерной смолы для концевого колпачка в полости охватывающего формующего элемента, выполняют охватываемый формующий элемент (пуансон) с размерами и конфигурацией, позволяющими ему взаимодействовать с охватывающим формующим элементом (матрицей), так что, когда пуансон будет размещен в положении формования относительно матрицы, образуется закрытая полость формы, определяющая наружный контур колпачка для дистального конца, размещают часть элемента матрицы из усиливающего материала, проходящую за закрученной частью, внутри соседнего открытого конца трубчатого элемента, размещают пуансон внутри части элемента матрицы из усиливающего материала, расположенной внутри трубчатого элемента, перемещают охватываемый формующий элемент, элемент матрицы из усиливающего материала и трубчатый элемент в положение формования по отношению к охватывающему формующему элементу так, что закрученная часть элемента матрицы из усиливающего материала проходит внутри закрытой полости формы вместе с неотвержденной смолой для образования колпачка для дистального конца так, что смола проникает в пористый материал элемента из усиливающего материала и закрывает открытый конец трубчатого элемента, осуществляют отверждение смолы в полости матрицы и извлекают отформованный колпачок для дистального конца и элемента матрицы из усиливающего материала из полости формы, при этом ранее открытый конец трубчатого элемента закрыт отформованным колпачком для дистального конца, и элемент матрицы из усиливающего материала расположен концентрично внутри концевой зоны трубчатого элемента рядом с колпачком для дистального конца.

Кроме того, трубчатый элемент имеет внутреннюю стенку, и указанный способ далее включает в себя нанесение на внутреннюю стенку трубчатого элемента непрерывного, сплошного пленочного покрытия из эластомерной смолы перед формованием указанного колпачка для дистального конца на открытом конце трубчатого элемента, а также включает в себя размещение жесткого имеющего вид зонтика соединительного элемента протеза в указанной полости матрицы с заранее заданным количеством неотвержденной смолы для образования колпачка для дистального конца с соединительным элементом, заделанным в смолу для образования колпачка для дистального конца.

В соответствии со следующим аспектом изобретенного способа предусмотрен способ образования всасывающей прокладки, предназначенной для применения в протезах, причем всасывающая прокладка содержит трубчатый элемент из эластифицированного текстильного материала, имеющий колпачок для дистального конца, прикрепленный к одному концу трубчатого элемента и закрывающий этот конец, включающий в себя операцию размещения заранее заданного количества неотвержденной эластомерной смолы, предназначенной для образования слоя отвержденного эластомера, во внутреннем пространстве закрытого конца трубчатого элемента, операцию размещения трубчатого элемента и неотвержденной эластомерной смолы в охватывающей полости матрицы, имеющей внутренний контур, соответствующий заданному наружному контуру трубчатого элемента, операцию размещения охватываемого формующего элемента, имеющего наружный контур, соответствующий заданному внутреннему контуру трубчатого элемента, внутри трубчатого элемента и подачу охватываемого формующего элемента внутрь трубчатого элемента и в охватывающую полость матрицы до тех пор, пока он не достигнет положения формования относительно полости матрицы, причем при данном положении между охватываемым формующим элементом и охватывающей полостью матрицы образуется закрытая полость матрицы, трубчатый элемент расположен в полости матрицы рядом с внутренними стенками матрицы, и неотвержденная эластомерная смола занимает остальную часть закрытой полости матрицы, при этом смола равномерно распределяется по всей закрытой полости матрицы и к внутренней поверхности трубчатого элемента за счет перемещения охватываемого формующего элемента относительно охватывающей полости матрицы и неотвержденной смолы, причем указанное заранее количество неотвержденной смолы рассчитывают таким образом, чтобы смола заполняла закрытую полость матрицы, осуществляют отверждение эластомерной смолы в закрытой полости матрицы при образовании смолой связей с внутренней поверхностью трубчатого элемента, извлечение охватываемого формующего элемента и удаление отформованной всасывающей прокладки из полости матрицы.

Кроме того, способ включает в себя крепление трубчатого элемента матрицы из усиливающего материала к закрытому концу трубчатого элемента так, что элемент матрицы из усиливающего материала проходит свободно внутри трубчатого элемента рядом с внутренней поверхностью трубчатого элемента, причем указанный элемент матрицы из усиливающего материала содержит переплетенные волокна, которые расположены таким образом, что элемент матрицы из усиливающего материала является пористым и обладает сильным сопротивлением удлинению вдоль продольного направления трубчатого элемента, но может быть легко растянут в поперечном радиальном направлении, и в котором операция размещения указанного заранее заданного количества неотвержденной эластомерной смолы в трубчатом элементе включает в себя размещение указанного количества внутри матрицы из усиливающего материала, в результате чего при распределении неотвержденной эластомерной смолы внутри закрытой полости матрицы за счет перемещения охватываемого формующего элемента происходит заделывание элемента матрицы из усиливающего материала в неотвержденную эластомерную смолу и интеграция его с эластомерной смолой при ее отверждении.

Кроме того, способ включает в себя притягивание указанного трубчатого элемента к внутренней стенке охватывающей полости матрицы в процессе подачи охватываемого формующего элемента в полость матрицы за счет использования всасывания воздуха из зоны между трубчатым элементом и внутренними стенками полости матрицы.

Далее, способ содержит этап нанесения на внутреннюю поверхность трубчатого элемента покрытия из непрерывного, сплошного слоя отвержденной эластомерной смолы перед размещением указанного заранее заданного количества неотвержденной эластомерной смолы в трубчатом элементе, в результате чего слой отвержденной эластомерной смолы герметично закрывает внутреннюю поверхность эластифицированного текстильного материала, образующего трубчатый элемент, перед размещением трубчатого элемента в охватывающей полости матрицы, и в результате чего неотвержденная эластомерная смола, заполняющая полость матрицы, отверждается с образованием указанной смолой связей с непрерывным слоем эластомерной смолы.

Кроме того, способ включает в себя выбор силиконовой смолы в качестве неотвержденной эластомерной смолы, а также выбор силиконовых смол для указанного непрерывного слоя отвержденного эластомера, проходящего поверх внутренней поверхности трубчатого элемента, и для неотвержденной эластомерной смолы, размещаемой во внутреннем пространстве закрытого конца трубчатого элемента.

В соответствии с еще одним аспектом изобретения предлагается заготовка для всасывающей прокладки протеза, содержащая трубчатый элемент, содержащий трубчатый эластифицированный текстильный материал, трубчатый элемент матрицы из усиливающего материала, прикрепленный коаксиально к открытому концу трубчатого элемента и содержащий переплетенные волокна, расположенные таким образом, что элемент матрицы из усиливающего материала является пористым и обладает сильным сопротивлением удлинению в продольном направлении трубчатого элемента, и может быть легко упруго растянут в поперечных радиальных направлениях, причем трубчатый элемент имеет внутреннюю стенку, покрытую сплошным непрерывным слоем эластомера.

Способ и устройство, составляющие предмет изобретения, будут раскрыты более подробно с помощью чертежей и нижеприведенного описания.

Краткое описание чертежей

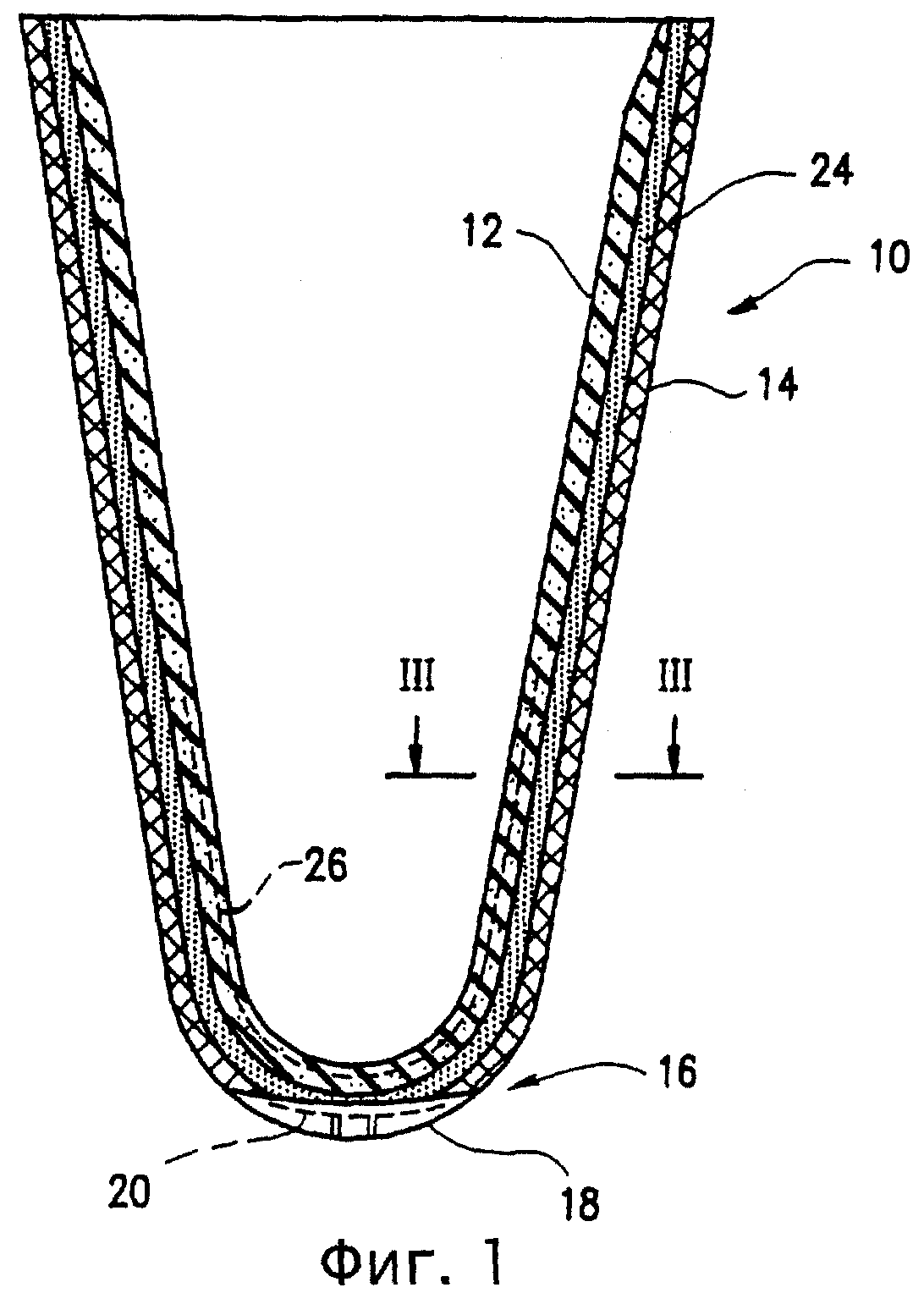

Фиг.1 представляет собой продольное сечение всасывающей прокладки, выполненной в соответствии со способом по настоящему изобретению.

Фиг.2 представляет собой изображение дистального конца всасывающей прокладки, показанной на фиг.1.

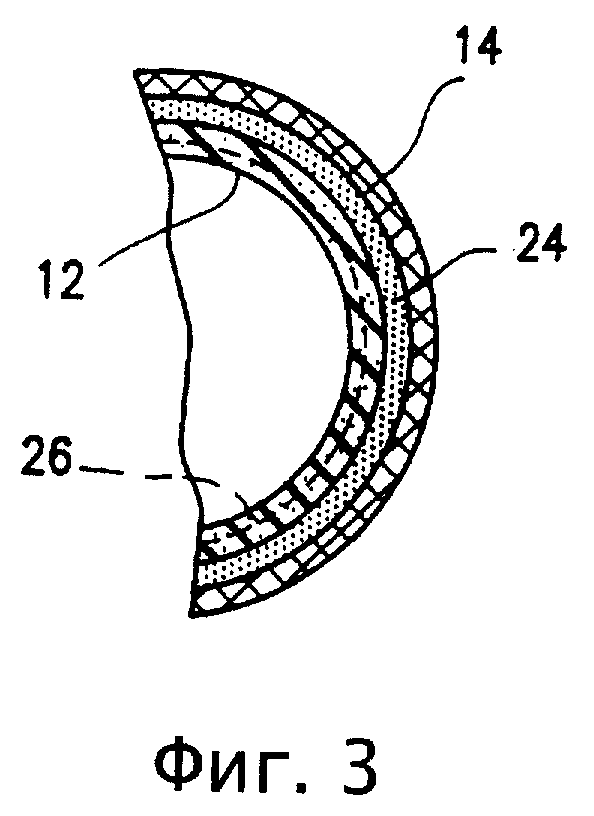

Фиг.3 представляет собой сечение, выполненное по линии III-III на фиг.1.

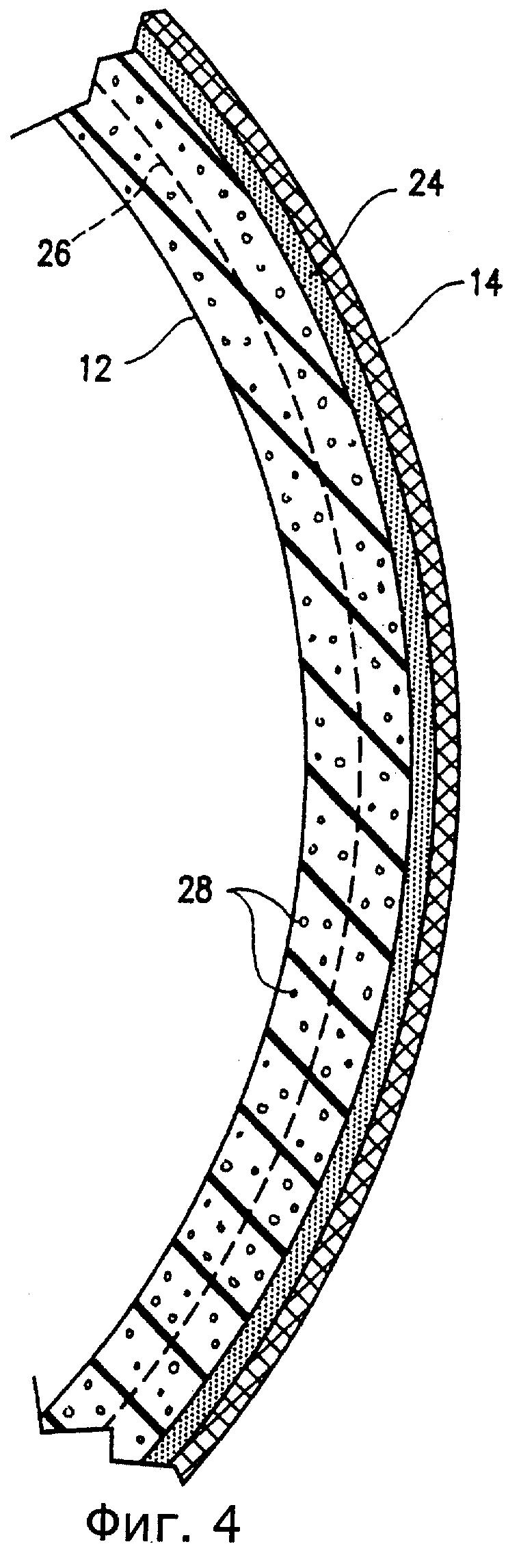

Фиг.4 представляет собой увеличенное изображение по фиг.3, показывающее детали боковой стенки всасывающей прокладки.

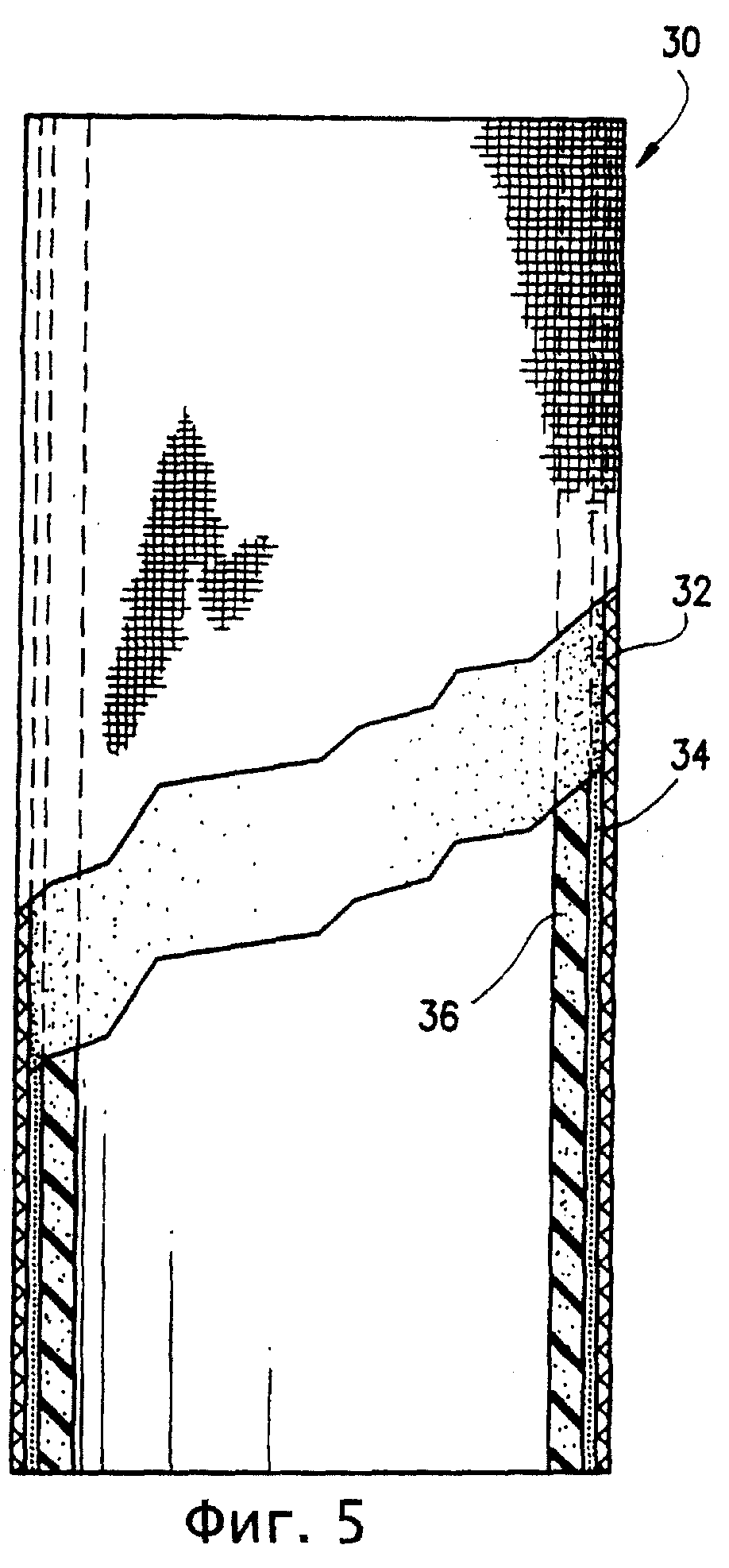

Фиг.5 представляет трубчатую уплотнительную прокладку, изготовленную способом нанесения покрытия согласно настоящему изобретению.

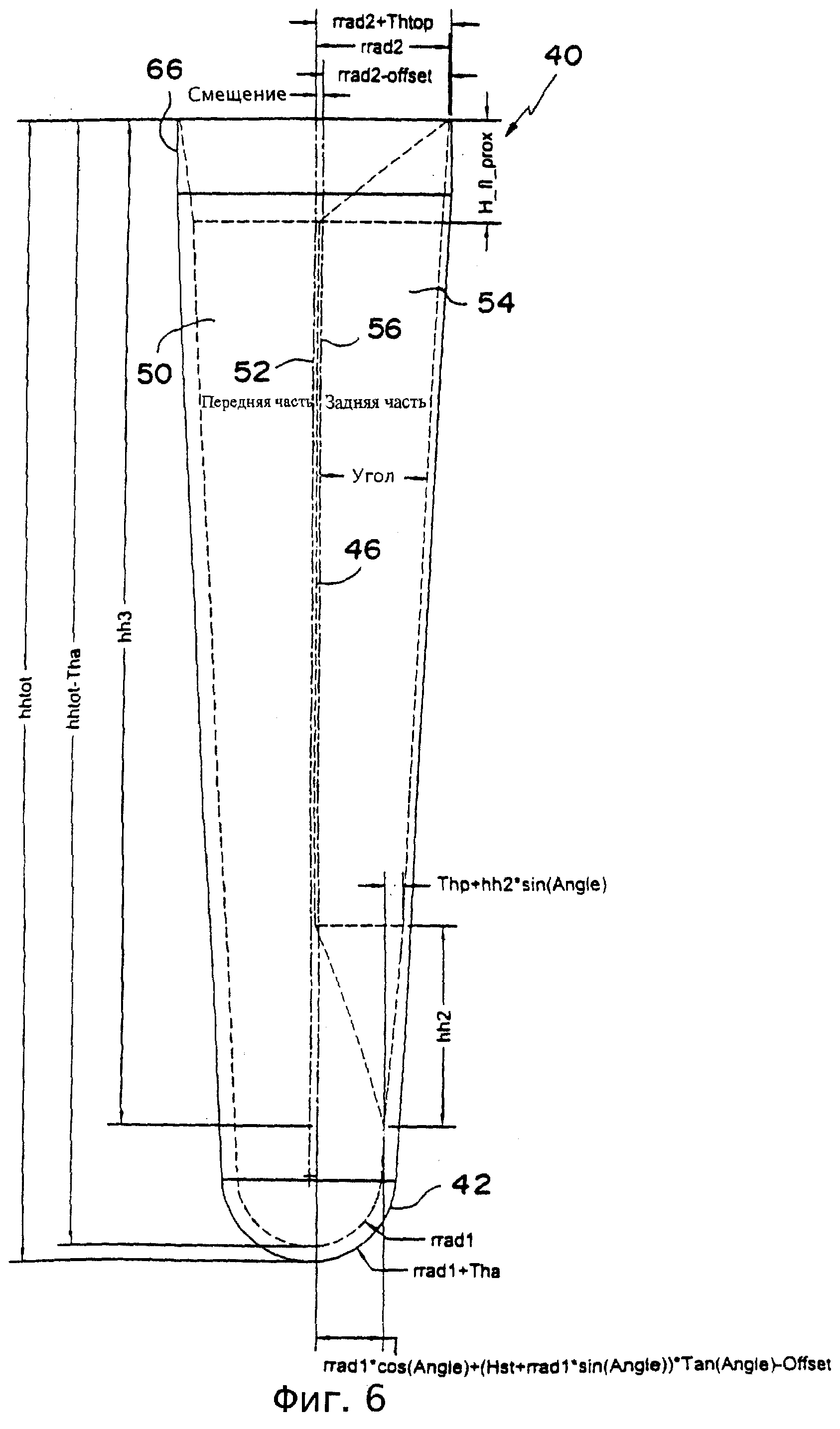

Фиг.6-10 представляют конструкцию выполненного из отвержденного силиконового эластомера внутреннего слоя всасывающей прокладки, показанной на фиг.1.

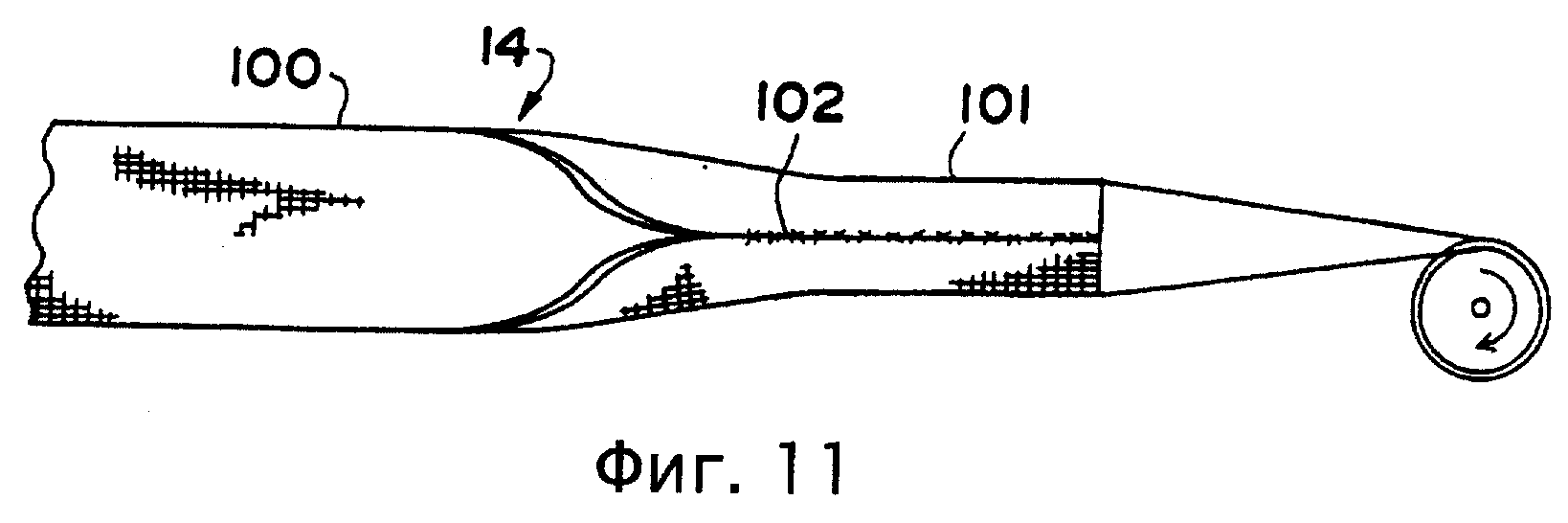

Фиг.11 представляет собой схематичное изображение плоского участка эластифицированного текстильного материала в процессе сгибания и сшивания его для образования отрезка трубчатого эластифицированного текстильного материала.

Фиг.12 схематично представляет систему для непрерывного нанесения покрытия, предназначенную для непрерывного нанесения отлитой эластомерной пленки на одну поверхность трубчатой основы.

Фиг.13 и 14 представляют детали устройства, проиллюстрированного на фиг.12.

Фиг.15 представляет усиливающий материал, пришитый к одному концу отрезка эластифицированного текстильного материала, который был покрыт сплошной пленкой из отвержденного силиконового эластомера.

Фиг.16 представляет устройство для формования, предназначенное для формования колпачка для дистального конца на отрезке трубчатого эластифицированного текстильного материала, на который ранее было нанесено покрытие и к одному концу которого был присоединен трубчатый отрезок усиливающего материала.

Фиг.17-21 схематично представляют операцию формования колпачка для дистального конца на трубчатом текстильном материале с использованием устройства, показанного на фиг.16.

Фиг.22 представляет собой подробное изображение, показывающее дистальный конец узла, состоящего из эластифицированного трубчатого текстильного материала, покрытого сплошной пленкой из силиконового эластомера на его внутренней поверхности, усиливающего материала, колпачка для дистального конца и соединительного элемента протеза, заделанного в колпачок для дистального конца.

Фиг.23 схематично представляет операцию подачи заранее заданного количества неотвержденного силиконового эластомера в закрытый конец предварительно отформованного узла, показанного на фиг.22.

Фиг.24 представляет систему для холодной объемной штамповки, в которой используется полость матрицы и пуансон, которые подводят друг к другу для образования полости формы, в которой осуществляется холодная объемная штамповка ранее введенного неотвержденного силиконового эластомера для обеспечения полного заполнения им полости формы.

Фиг.25 представляет систему для штамповки, проиллюстрированную на фиг.24, в закрытом состоянии, и

Фиг.26 подробно представляет зону XXVI на фиг.25.

Подробное описание предпочтительных вариантов осуществления изобретения

Фиг.1 схематично иллюстрирует поперечное сечение всасывающей прокладки 10 протеза, которая может быть образована путем использования описанных здесь способа и устройства. Прокладка частично выполнена из композиционного эластичного материала 12 на ее внутренней поверхности и слоя 14 эластифицированного текстильного материала на ее наружной поверхности, по меньшей мере, до зоны 16 ее дистального конца, при этом колпачок 18 для дистального конца имеет заделанный в него жесткий соединительный элемент 20 протеза, изготовленный, например, из алюминия или другого металла, или из жесткого пластика, такого как нейлон.

Прокладка 10 выполнена в виде конусообразно сужающегося трубчатого элемента с закрытым концом, как обычно выполнены такие всасывающие прокладки. Колпачок 18 для дистального конца обеспечивает прочное соединение соединительного элемента 20 протеза с всасывающей прокладкой 10 при одновременном создании амортизирующей и стабилизирующей поверхности на дистальном конце прокладки. Соединительный элемент 20 протеза предпочтительно имеет резьбовое отверстие 22 для обеспечения возможности доступа к резьбовому штифтовому соединителю протеза хорошо известным в данной области техники образом.

На фиг.2 показана всасывающая прокладка на виде с торца со стороны дистального конца прокладки.

Фиг.3 представляет собой поперечное сечение, выполненное по линии III-III на фиг.1, и показывает композиционный эластичный материал 12, слой 14 эластифицированного текстильного материала и второе тонкое сплошное покрытие из силиконового эластомерного материала 24, частично заделанного в слой 14 эластифицированного текстильного материала и при этом не полностью проникающего в слой текстильного материала. Промежуточное покрытие 24 со своей противоположной стороны присоединено к композиционному эластичному материалу 12, в результате чего весь узел, состоящий из композиционного эластичного материала 12, эластомерного покрытия 24 и эластифицированного текстильного материала 14, обладает способностью к свободному упругому растяжению, по меньшей мере, в радиальном направлении.

Слой 12 композиционного эластичного материала может иметь заделанную в него матрицу из армирующих волокон 26 или другую пригодную, придающую жесткость, усиливающую основу, обладающую такими свойствами, что композиционный эластичный слой 12 обладает значительным сопротивлением удлинению его в продольном направлении, но при этом указанный слой может свободно растягиваться в радиальном направлении всасывающей прокладки, что необходимо для использования в тех случаях применения прокладок, когда удлинение прокладки в аксиальном направлении должно быть ограничено. Кругловязаный материал из стекловолокон или нейлона является предпочтительным.

Фиг.4 представляет собой увеличенное изображение по фиг.3 и показывает композиционный эластичный материал, изготовленный в соответствии с настоящим изобретением, более подробно, а также показывает часть стенки всасывающей прокладки 40, изготовленной с использованием такого материала. Слой 12 может представлять собой новый композиционный эластичный материал, содержащий отвержденный силиконовый эластомер, который содержит силиконовое масло и полые микросферы 28, диспергированные по всему слою силиконового эластомера.

Иллюстрации на фиг.3 и 4 также показывают армирующие волокна 26, заделанные в слой силиконового эластомера, но следует понимать, что такие армирующие волокна являются возможными, но необязательными, и проходят в дистальной части прокладки, чтобы ограничить растяжение прокладки в аксиальном направлении в такой дистальной части. Армирующие волокна 26, естественно, не образуют части базового композиционного эластичного материала, описанного выше.

Более точно, сам по себе слой 12 композиционного эластичного материала рассматривается как новый и полезный патентуемый композиционный эластичный материл независимо от волокон 26, наружного текстильного материала 14 и промежуточного покрытия.

В предпочтительном примере композиционный эластичный материал 12 образован в основном из силиконового эластомера, поставляемого на рынок фирмой NuSil Technology, Carpinteria, Калифорния, под обозначением продукта CF13-2188. Для более полного описания силиконового материала можно сделать ссылку на патент США №6136039, выданный 24 октября 2000 г. и принадлежащий правопреемнику изобретения, описанного здесь.

Внутрь силиконового эластомерного материала слоя 12 заделаны полые термопластичные микросферы, состоящие из полимерной оболочки с заключенным в нее вспучивателем (газообразующим средством). Особые термопластичные микросферы, используемые в данном примере осуществления изобретения, представляют собой расширенные микросферы, поставляемые на рынок фирмой AKZO NOBEL, Швеция под товарным знаком EXPANCEL®, продукт №551DE.

Микросферы 28 предпочтительно имеют плотность от 0,005 г/см3 до 1,25 г/см3, предпочтительно 0,05 г/см3.

Для более полного понимания состава микросфер EXPANCEL® можно сделать ссылку на EXPANCEL® Technical Bulletin 29 и описание продукта EXPANCEL® и справочные листы данных по безопасности материала, при этом все подобные материалы можно получить от фирмы AKZO NOBEL, S-850, 13, Sundsvall, Швеция.

Силиконовое масло, включенное в состав композиционного эластичного материала, может быть получено от фирмы GE Bayer Silicones GmbH, D 51 368, Leverkusen, Германия, под названием продукта Baysilone Fluid M350.

В предпочтительном варианте композиционный эластичный слой 12 содержит 50-99,4% масс. силиконового эластомера, предпочтительно 77,25% масс.; 0,5-45% масс. силиконового масла, предпочтительно 10% масс.; и 0,1-5% масс. микросфер, предпочтительно 0,75% масс.

Композиционный эластичный слой 12 также может содержать одно или более веществ для ухода за кожей, добавленных в силиконовый эластомер и смешанных с ним, например вазелин и алоэ древовидное. В предпочтительном примере до 20% масс. от массы композиционного эластичного слоя, предпочтительно 11,9% масс. может составлять вазелин и до 3% масс., предпочтительно 0,1% масс. может составлять дополнительное вещество для ухода за кожей, такое как алоэ древовидное.

Несмотря на то, что предпочтительными являются полые микросферы EXPANCEL®, такие как описанные выше, следует понимать, что можно использовать другие полые микросферы, плотность которых находится в интервале от 0,005 г/см3 до 1,24 г/см3 и предпочтительно составляет 0,05 г/см3.

Будучи приготовленным, как описано выше, предпочтительный вариант осуществления композиционного эластичного слоя будет иметь плотность от 0,5 г/см3 до 1,3 г/см3, предпочтительно 0,94 г/см3; предел прочности при растяжении, превышающий 0,1 Па, предпочтительно превышающий 0,5 Па; твердость при измерении на твердомере для эластомеров (00) от 13 до 62, предпочтительно 22; напряжение при удлинении на 100% - от 5 кПа до 250 кПа, предпочтительно 20 кПа; и остаточное сжатие - от 0 до 30, предпочтительно 8.

Следует понимать, что другие или дополнительные вещества для ухода за кожей могут быть использованы в зависимости от состояния кожи, уход за которой должен быть обеспечен с помощью вещества для ухода за кожей. В том случае, когда композиционный эластичный слой используется в типовой всасывающей прокладке, полагают, что вазелин и алоэ древовидное придают хорошие свойства композиционному эластичному слою, который, как правило, непосредственно контактирует с кожей пользователя протеза или находится очень близко от нее.

В том случае, когда композиционный эластичный материал 12 ламинируют или соединяют со слоем 14 эластифицированного текстильного материала, такой слой 14 в предпочтительном варианте осуществления может быть описан как кругловязаное трикотажное полотно Supplex Nylon, состоящее из 87% нейлона, 13% волокон Spandex, полученное при использовании 28 игл на 2,5 см, имеющее массу 6,9 унций на кв. ярд и массу 12 унций на линейный ярд. Такое трикотажное полотно Supplex Nylon выпускается Agmont Inc., Монреаль, Квебек, Канада, под обозначением сорта 5095. Этот материал имеет ширину 60" (152,4 см) в готовом виде и обладает способностью к существенному упругому растяжению вдоль его длины и ширины так, как необходимо для всасывающей прокладки протеза.

Армирующие волокна 26 могут представлять собой кругловязаный трикотажный материал, образованный из относительно не растяжимых переплетенных волокон (по меньшей мере, в пределах диапазонов нагрузок, которые могут возникать при использовании его во всасывающей прокладке протеза), при этом структура трикотажного материала такова, что слой волокон 26 сильно противодействует удлинению в продольном направлении, но одновременно может свободно растягиваться в поперечном радиальном направлении, когда он заделан в композиционный эластичный слой 12. Любая подходящая матрица из усиливающего материала, которая придает такие свойства, может быть использована для слоя волокон 26, но для практического применения кругловязаный трикотажный материал из стекловолокна или нейлона является подходящим при условии, что он имеет анизотропные свойства, описанные выше.

Слой 14 текстильного материала в нормальном состоянии является воздухопроницаемым и обычно образован из плосковязаного эластифицированного текстильного материала, который был скатан в трубку и сшит вдоль соприкасающихся боковых краев вдоль длины трубки. Внутренняя поверхность слоя 14 текстильного материала, обращенная к композиционному эластичному слою 12, покрыта тонким слоем отвержденного силиконового эластомера 24, который частично заделан в волокна текстильного материала 14 без полного проникновения в слой 14 текстильного материала. Слой 24 силиконового эластомера отверждается в процессе заделывания его в текстильный материал, так что он оказывается прочно приклеенным к текстильному материалу и предпочтительно делает текстильный материал и силиконовый слой 24 непроницаемыми для воздуха. Тонкое покрытие из слоя 24 силиконового эластомера создает хорошую поверхность для сцепления с композиционным эластичным слоем 12, описанным выше.

Предпочтительно силиконовый слой 24 представляет собой материал, поставляемый как продукт №CF15-2188 фирмой NuSil Technology, Carpinteria, Калифорния. Физическими свойствами комбинированного материала, состоящего из композиционного эластичного слоя 12, слоя 24 покрытия и слоя 14 эластифицированного текстильного материала, являются предел прочности при растяжении, превышающий 1 Па, предпочтительно превышающий 2 Па, и напряжение при удлинении на 100%, составляющее от 5 до 300 кПа, предпочтительно 55 кПа.

Колпачок 18 для дистального конца может быть изготовлен из силиконового эластомера, содержащего 98% масс. силоксанового каучука типа MED-4950 или типа MED-4050, или типа CF15-2188, причем все эти материалы поставляются на рынок фирмой NuSil Technology, а остальная часть материала (2% масс.) представляет собой окрашивающую смесь, например окрашивающий порошок, смешанный из 12,5 частей краски Lucas №2408, 12,5 частей краски Lucas №2439 и 75 частей краски Lucas №2510, при этом все краски поставляются на рынок фирмой Fr. Schoenfeld GmbH and Co. К дополнительным характеристикам материала MED-4950, как опубликовано фирмой NuSil Technology, относятся следующие: материал использует платиновую отверждающуюся композицию; продолжительность отверждения под давлением составляет 50 минут при 150°С; твердость при измерении на твердомере для эластомеров - 45-55; предел прочности при растяжении - 1000 фунтов на кв. дюйм (6,9 МПа); растяжимость 400%; и сопротивление разрыву 230 ppi (40,3 кН/М).

Как показано на фиг.5, уплотнительная прокладка 30, способная уплотнять зазор между верхним концом углубления протеза и остаточной конечностью, как показано в патенте №5571208, содержит наружный слой 32 текстильного материала, который представляет собой эластифицированный, пористый или воздухопроницаемый текстильный материал, на который сплошное покрытие 34 из отвержденного силикона было нанесено и к которому данное покрытие было прикреплено так же, как покрытие 24, присоединенное к слою 14 материала всасывающей прокладки, как показано на фиг.1-4 и описано выше.

Внутренняя поверхность прокладки 30 образована композиционным эластичным материалом 36, полученным так же, как композиционный эластичный слой 12, показанный на фиг.1-4 и описанный выше. Толщину композиционного эластичного материала 36 можно регулировать так, чтобы она соответствовала характеристикам, требуемым для уплотнительной прокладки. Слой композиционного эластичного материала 36 плотно присоединен и приклеен к покрытию 34. Комбинированный узел, состоящий из текстильного материала 32, покрытия 34 и слоя композиционного эластичного материала 36, обладает полной растяжимостью как в радиальном, так и в продольном направлениях, в соответствии с характеристиками, которые требуются для уплотнительной прокладки, применяемой для протезов.

Наружный слой текстильного материала 32 в предпочтительном варианте осуществления может представлять собой кругловязаное эластичное трикотажное полотно, изготовленное из 95% нейлона и 5% лайкры, связанное как 1×1 рубчик при использовании 220 игл на 2,5 см для трубки шириной 12 см и 264 игл на 2,5 см для трубки шириной 14 см. Этот текстильный материал может быть получен от RX-Textile, Монро, Северная Каролина.

Предпочтительный вариант осуществления всасывающей прокладки, изготовленной с использованием слоя 12 композиционного эластичного материала, проиллюстрирован на фиг.6-10 (текстильный материал не показан в силу его несущественности). Композиционный эластичный материал, содержащий слой отвержденного силиконового эластомера с силиконовым маслом и полыми микросферами, и наружный текстильный материал формуют в виде конусообразно сужающейся всасывающей прокладки 40, имеющей закрытый дистальный конец 42 равномерной толщины, наружный профиль 44 (см. фиг.10), который является круглым с радиусами кривизны наружной поверхности 44 с центрами на первой центральной продольной оси 46, проходящей через всасывающую прокладку 40. Такая всасывающая прокладка показана на фиг.6-10. Кроме того, в нижеприведенной таблице 1 описаны переменные, показанные на фиг.6-10, а также описаны стандартные значения некоторых из переменных для всасывающих прокладок разного размера, указанного в левом столбце таблицы, озаглавленной «Стандартные значения переменных».

Всасывающая прокладка 40 имеет кругообразно изогнутую переднюю часть 50 внутренней стенки, имеющую первые радиусы кривизны с центрами на второй продольной оси 52 передней кривизны, проходящей в продольном направлении через всасывающую прокладку в направлении вперед относительно первой центральной оси 46, и заднюю часть 54 стенки, имеющую вторые радиусы кривизны с центрами на третьей продольной оси 56, расположенной в направлении назад относительно центральной оси 46, при этом указанные первая, вторая и третья продольные оси 46, 52 и 56 все лежат в общей, проходящей в продольном и поперечном направлениях воображаемой плоскости 60 (фиг.10), делящей пополам переднюю и заднюю части 50, 54 стенки, и при этом вторая и третья оси 52 и 56 удалены друг от друга на заранее заданное расстояние смещения в противоположные стороны от первой оси 46. Таким образом, подобная конфигурация обеспечивает получение задней стенки, которая тоньше передней стенки, как показано на фиг.10.

Передняя и задняя части 50, 54 стенки пересекают друг друга вдоль диаметрально противоположных переходных частей 62 внутренней стенки, которые проходят по касательной относительно примыкающих передней и задней частей стенки вдоль длины прокладки, так что внутренняя поверхность стенки всасывающей прокладки вдоль переходных зон 62 свободна от резких изменений толщины, кривизны или профиля поперечного сечения, как лучше всего видно на фиг.10.

В проиллюстрированном примере осуществления радиусы кривизны внутренних поверхностей передней и задней частей прокладки равны друг другу вдоль соответствующих им второй и третьей осей, как можно видеть на фиг.10. Формула для создания внутреннего профиля всасывающей прокладки, показанной на фиг.6-10, приведена в нижней части фиг.6, и такая формула используется для управления станком с компьютерным управлением (например, токарным станком), используемым для изготовления охватываемого элемента формы (пуансона), который обеспечивает формообразование внутреннего профиля прокладки.

В проксимальной зоне всасывающей прокладки 40 (открытый конец прокладки) предусмотрена фланцевая зона 66, в которой толщина композиционного эластичного материала постепенно уменьшается по мере приближения к верхнему краю 68. Толщина фланцевой части 66 передней стенки 50, как видно на фиг.9, постепенно уменьшается (за счет увеличения радиуса внутренней поверхности) по мере приближения верхнего края 68, как показано ссылочным номером 70, и толщина проксимального конца фланцевой части 66 задней стенки 54 также постепенно уменьшается (за счет уменьшения радиуса наружной поверхности), как показано ссылочным номером 72 на фиг.9. Предпочтительно верхний край 68 прокладки является относительно тонким по сравнению с толщиной остальной части прокладки.

Дистальная концевая часть 42 прокладки является сферической по кривизне и соединяется с примыкающей боковой стенкой прокладки вдоль касательной с тем, чтобы обеспечить плавный внутренний и внешний контур в зоне переходов прокладки между конусообразно сужающейся верхней частью и имеющей кривизну сферы, закрытой концевой частью 42. Толщина концевой части 42 может быть такой же, как толщина передней стенки 50. Переход задней стенки 54 от такой же толщины, что и толщина передней стенки на дистальном конце прокладки, к более тонкой части стенки происходит на участке прокладки, на котором желательно иметь более тонкую часть стенки. Зона 74 плавного перехода предусмотрена между более тонкой задней частью 54 стенки и частью стенки прокладки, имеющей полную толщину, на дистальном конце прокладки.

Всасывающая прокладка, подобная проиллюстрированной на фиг.1, может быть выполнена в соответствии со способом, описанным ниже, путем использования устройства, также описанного ниже и предназначенного для реализации способа.

Слой текстильного материала, соответствующий слою 14, вначале изготавливают в виде плоской полоски 100, как показано на фиг.11. Плоскую полоску скатывают в трубчатую форму так, чтобы противолежащие боковые края полоски уперлись друг в друга, и затем сшивают, как показано ссылочным номером 102, вдоль соприкасающихся краев для образования непрерывных отрезков 101 трубчатого эластифицированного текстильного материала, который может быть использован для создания наружного покрытия всасывающей прокладки, такой как всасывающая прокладка 10.

Устройство для непрерывной отливки пленки, предназначенное для нанесения покрытия на трубки 101, содержит проходящий в вертикальном направлении стержень 103, имеющий проходящий через него канал 104, сообщающийся с всасывающим насосом 106, работой которого управляет элемент 107 системы управления, как более подробно будет описано ниже.

Вдоль длины вертикального стержня 103 образована зона 105 отливки, вдоль которой расположено устройство 108 для отливки сплошной кольцевой пленки, через которое неотвержденная трубчатая эластомерная пленка или слой может быть выдавлен в виде сплошной, по существу непрерывающейся в вертикальном направлении пленки, по существу коаксиально окружающей стержень 103 или любой другой материал основы, который может быть подан вдоль поверхности стержня 103 через устройство 108 для отливки пленки.

Источник 110 покрывающего материала, подлежащего выдавливанию через устройство 108 для отливки пленки, присоединен к этому устройству с помощью трубопровода 112, насоса 114 и управляющего устройства 116, предназначенного для управления работой насоса 114.

Устройство 108 для отливки пленки может быть оснащено системой 118 нагрева и охлаждения, которая может включать в себя систему циркуляции, предназначенную для обеспечения циркуляции тепло- или холодоносителя через устройство 108 для отливки пленки с помощью насоса 120, управляемого управляющим устройством 122.

Камера 124 всасывания или камера, находящаяся под давлением ниже атмосферного, соединена с верхней поверхностью устройства 108 для отливки пленки для создания камеры 126, находящейся под давлением ниже атмосферного, когда всасывающая сила создается в камере 126 посредством трубопровода 128. Трубопровод 128, например, может быть соединен с всасывающим насосом 106 посредством канала 104 во время работы устройства для отливки пленки для создания давления ниже атмосферного в камере 126 или для этой цели может быть использована отдельная всасывающая магистраль 109.

Нижний конец стержня 103 проходит через зону нагрева или отверждения, содержащую нагревательную печь 130, которая может содержать, например, излучающие или электронагревательные элементы 132, которые создают источник тепла, необходимого для отверждения пленки, выдавленной через устройство 108 для отливки пленки.

Кольцевые прокладки 136 для регулирования натяжения, удаленные на определенное расстояние друг от друга в аксиальном направлении вдоль длины стержня 103, предназначены для регулирования натяжения основы, на которую наносится покрытие в описываемом устройстве так, как более подробно будет разъяснено ниже.

Кольцевой ряд всасывающих отверстий 140 или эквивалентных элементов предусмотрен на стержне 103, и эти отверстия сообщаются с каналами 144 для прохода воздуха, которые, в свою очередь, сообщаются с каналом 104 для прохода воздуха, выполненным внутри стержня 103. Отверстия 140 могут быть выполнены в кольцевом элементе, прикрепленном к стержню 103 в том месте, где в стержне 103 выполнены отверстия 144, обеспечивающие возможность сообщения между отверстиями 140 и каналом 104. Тем самым всасывающая сила, создаваемая насосом 106, может быть приложена у отверстий 140 по всей зоне, окружающей стержень 103.

Рядом со стержнем 103 над камерой 124 всасывания расположены приводные элементы 150, предназначенные для подачи текстильного материала, причем они выполнены с возможностью взаимодействия с относительно неподвижным направляющим элементом 152, прикрепленным к стержню 103. Приводной элемент 150 выполнен с возможностью приведения его во вращение с помощью электродвигателя 154, работой которого управляет управляющее устройство 55, соединенное с электродвигателем. Когда основу вставляют между приводным элементом 150 и опорой 152, подача основы будет происходить вдоль стержня 103 в соответствии с направлением, в котором вращается выполненный с возможностью вращения элемент 150.

Отверстия в устройстве 108 для отливки пленки, предназначенные для выдавливания или выпуска трубчатой пленки или покрывающего материала 155, подаваемого из источника 110, выполнены в соответствии с заданными характеристиками пленки или покрытия, подлежащего нанесению с помощью системы нанесения покрытия, подобной показанной. Относительно тонкие покрытия могут быть получены путем выдавливания материала через непрерывный кольцевой паз, выполненный в устройстве 108 для отливки пленки, или покрытия с относительно большой толщиной могут быть нанесены таким же образом.

Разрежение в камере 126 регулируют для создания начального контакта между пленкой 155, выдавливаемой через устройство 108 для отливки пленки, и основой, подаваемой через устройство для отливки пленки описанным ниже образом. Впоследствии, когда основа является воздухопроницаемой, всасывающее устройство 140 втягивает неотвержденный материал пленки в основу до заданной степени, например, только сквозь часть толщины основы, если желательно сохранить непокрытую основу со стороны противоположной поверхности основы, подаваемой через устройство для отливки пленки. Большее всасывающее усилие, подаваемое со стороны всасывающего устройства 140, может быть подано, если желательно полное проникновение через пористую основу, подаваемую через устройство для отливки пленки.

Нагреватель 130 регулируют для обеспечения полного отверждения пленки, выдавленной через устройство 108 для отливки пленки, и продолжительность и температуру такого отверждения можно регулировать путем регулирования скорости подачи основы с покрытием через нагревательное устройство в соответствии с известными принципами, относящимися к отверждению отверждаемых пленок в покрытиях, например, таких как силиконовые эластомеры.

Далее будет разъяснена работа системы для отливки пленки, показанной на фиг.12, применительно к нанесению на эластифицированный трубчатый текстильный материал пленочного покрытия из отвержденного силиконового эластомера. Ранее выполненный отрезок трубчатого эластифицированного текстильного материала, такой как отрезок 101 пористого или воздухопроницаемого текстильного материала, надевают в направлении вертикально вверх на стержень 103 так, чтобы нижний конец текстильного материала был надет на элемент 152 через камеру 126 всасывания, через устройство 108 для нанесения покрытия из пленки, поверх всасывающего устройства 140, через нагреватель 130 и на приемную бобину 160, которая выполнена с возможностью приведения ее во вращение с регулируемой частотой с помощью электродвигателя 162 в соответствии с сигналами, поступающими от управляющего устройства 164. Могут быть предусмотрены направляющие ролики 166 для обеспечения возможности изменения направления перемещения текстильного материала с покрытием у нижнего конца стержня 103 для подачи текстильного материала на приемную бобину 160.

Когда отрезок текстильного материала 101 будет таким образом надет на стержень 103, текстильный материал тянут с регулируемой скоростью вниз поверх стержня 103, при этом одновременно приводят в действие камеру 126 всасывания и трубчатую пленку из неотвержденной силиконовой эластомерной смолы выдавливают наружу в виде тонкого кольцевого листа пленки из устройства 108 для отливки в направлении текстильного материала 101, который тянут через устройство 108 для отливки пленки. Вначале внутренний край пленки, выдавленной через устройство 108 для отливки пленки, может быть вручную приклеен к поверхности текстильного материала 101, после чего пленка 105 будет фактически закрывать нижнюю часть всасывающего устройства 126 так, что после этого происходит втягивание пленки внутрь за счет давления ниже атмосферного, поданного к наружной поверхности текстильного материала 101, через поры текстильного материала к поверхности текстильного материала равномерно по всей его периферии по мере подачи текстильного материала через устройство 108 для отливки пленки.

Текстильный материал подают посредством подающего механизма 150, 152 путем приведения ролика 150 во вращение в направлении, обеспечивающем подачу текстильного материала вниз на стержне 103. Бесперебойная подача текстильного материала 101 через всасывающее устройство 126 предотвращает приложение чрезмерного усилия натяжения к текстильному материалу при вращении приемной бобины 160. Желательно поддерживать основу из текстильного материала в состоянии, при котором ее натяжение относительно уменьшено до возможной степени, хотя при необходимости текстильный материал может быть подвергнут предварительному натяжению при его подаче через устройство 108 для отливки пленки или через нагреватель 130.

Как подробно показано на фиг.14, всасывающее устройство 140 обеспечивает втягивание слоя неотвержденной и податливой сплошной, непрерывной эластомерной пленки с образованием плотного контакта ее с воздухопроницаемым текстильным материалом 14 основы и прилипание ее к воздухопроницаемому текстильному материалу 14 основы в той степени, которая задана для конкретного случая применения текстильного материала с покрытием.

Затем текстильный материал с покрытием из неотвержденной смолы проходит через нагреватель 130, где покрытие отверждается в течение заданного времени при заданной температуре, при этом указанные параметры определяются свойствами отлитой пленки, подлежащей отверждению, и в соответствии с известными принципами.

Внутри нагревателя 130 натяжение текстильного материала с покрытием регулируют с помощью кольцевых прокладочных элементов 136 для регулирования натяжения, которые обеспечивают приложение заранее заданного усилия торможения, вызываемого трением, к текстильному материалу с его внутренней стороны по мере его подачи поверх стержня 103 и также поддерживают текстильный материал в состоянии, при котором он до некоторой степени растянут в радиальном направлении, когда он проходит через нагреватель 130. Количество кольцевых элементов 136 можно регулировать в соответствии с характеристиками текстильного материала и нанесенного на него покрытия.

Устройство 108 для отливки пленки может быть выборочно нагрето или охлаждено путем использования системы нагрева и охлаждения, проиллюстрированной с помощью ссылочных номеров 118, 120, 122. Степень нагрева или охлаждения будет зависеть от состава пленки, подлежащей отливке на поверхности текстильного материала 101.

Получившийся в результате трубчатый элемент, намотанный на бобину 160, теперь может быть доступен для использования в последующем процессе для изготовления всасывающей прокладки или может быть доступен для любого другого случая применения, в котором необходимо сплошное отвержденное покрытие, нанесенное на эластифицированную трубчатую основу.

В данном примере пленка, подлежащая отливке на текстильном материале 101, соответствует пленке 24, описанной выше, и текстильный материал 101 соответствует выполненному из текстильного материала наружному слою 14 всасывающей прокладки, описанной выше со ссылкой на фиг.1 - 4.

После нанесения покрытия на эластифицированный текстильный материал 101 путем использования описанного выше устройства текстильный материал с покрытием разрезают на отрезки, как показано на фиг.15, и отрезок трубчатого усиливающего материала 169 прикрепляют, например, путем пришивания к концу текстильного материала с покрытием. Усиливающий материал 169 может соответствовать слою 26 во всасывающей прокладке по фиг.1. Предпочтительно усиливающий материал содержит переплетенные волокна и представляет собой, например, кругловязаный трубчатый текстильный материал, который обладает большим сопротивлением удлинению в продольном направлении, но легко растягивается в радиальном направлении.

После этого отдельные отрезки текстильного материала с покрытием и усиливающего материала готовят к приему колпачка для дистального конца (который будет описан ниже), который будет путем формования присоединен к одному концу отрезка текстильного материала 101 с покрытием, чтобы закрыть указанный конец и обеспечить заделывание части усиливающего материала 169 во внутреннюю часть трубчатого текстильного материала с покрытием, как станет очевидно после рассмотрения описания показанного на фиг.16 устройства для формования колпачка для дистального конца.

Устройство для нанесения покрытия, описанное выше, может быть использовано для образования множества сплошных покрытий на трубчатой основе просто путем подачи покрытой ранее трубчатой основы через устройство для нанесения покрытия так же, как описано выше. Например, уплотнительная прокладка, показанная на фиг.5, может быть изготовлена путем использования устройства для нанесения покрытия, представленного на фиг.12, при этом сначала создают сплошное покрытие из силиконового эластомера на одной поверхности трубчатого эластифицированного текстильного материала, а затем пропускают покрытый таким образом текстильный материал через устройство 108 для отливки пленки при одновременном выдавливании композиционного эластичного материала, соответствующего слою 36 на фиг.5, через устройство 108 для отливки. После этого слой 36 может быть отвержден в нагревателе 130.

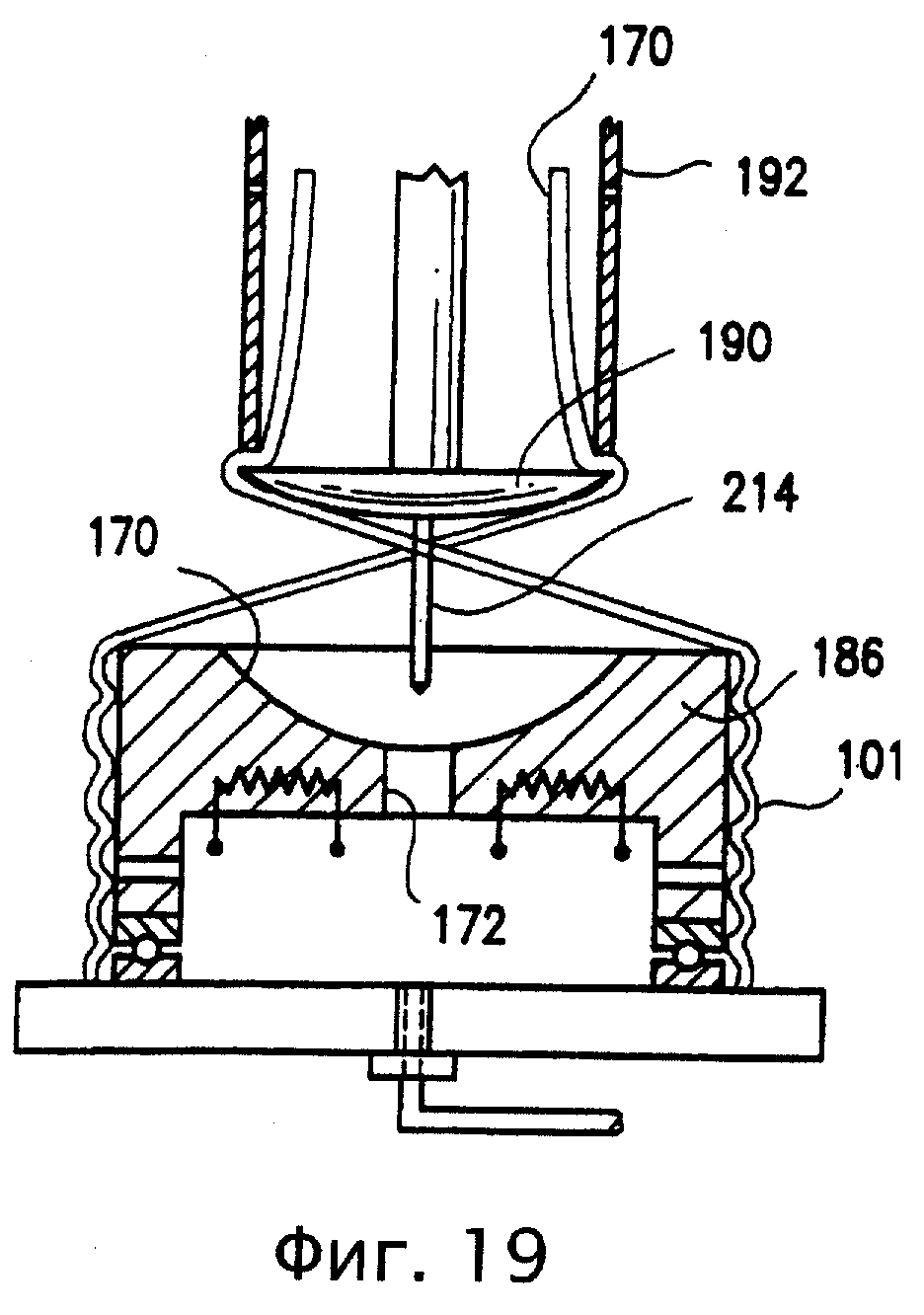

На фиг.16 проиллюстрировано устройство для литьевого прессования, предназначенное для использования при формовании колпачка для дистального конца на одном конце отрезка 101 эластифицированного текстильного материала с покрытием и усиливающим материалом 169, прикрепленным к нему. Устройство для литьевого прессования содержит нижнюю полость 170 матрицы (охватывающего формующего элемента), которой придана конфигурация, позволяющая образовать наружную форму колпачка для дистального конца, подлежащего формованию в полости, и которая имеет центральное направляющее отверстие 172, нагревательные элементы 174, предпочтительно с электропитанием, и камеру 176 давления, которая сообщается с пневмонасосом 178, управляемым управляющим устройством 180 в сочетании с запорным клапаном 182, который обеспечивает избирательное повышение давления в камере 176 давления. Отверстия 184 для передачи давления воздуха распределены по периферии опоры 186 для матрицы 170.

Опора 186 установлена с возможностью поворота на основании 187 посредством подшипниковых опор 188 так, что опора 186 для матрицы может быть повернута вокруг оси поворота относительно основания 187 и верхней части устройства для формования, которая будет описана ниже. Вертикальные опорные элементы 189, проходящие между основанием 187 и верхней частью устройства для формования, показаны схематично. Опорные элементы 189 могут представлять собой стержни или стойки, между которыми имеются открытые зоны для обеспечения возможности доступа к матрице 170 и к верхней части устройства для формования.

Верхняя часть устройства для формования, закрепленная над матрицей 170, содержит охватываемый формующий и зажимной элемент (пуансон) 190 и взаимодействующий с ним зажимной цилиндр 192, который создает опору для охватываемого формующего и зажимного элемента 190 и обеспечивает возможность плавного возвратно-поступательного перемещения элемента 190 относительно зажимного цилиндра 192. Формующий и зажимной элемент 190 опирается, например, на стержень 194 или эквивалентный элемент, который присоединен к пневмоцилиндру 196, приводимому в действие для управления перемещением охватываемого формующего и зажимного элемента 190 в направлении к дальнему концу зажимного цилиндра 192 и в сторону от него для обеспечения эффективного открытия или закрытия дальнего или нижнего конца зажимного цилиндра.

Внутреннее пространство зажимного цилиндра 192 выполнено с камерой 196 всасывания, которая сообщается с всасывающим насосом 198 посредством трубопровода 200 и запорного клапана 202. Работой насоса 198 и запорного клапана 202 управляет управляющее устройство 204, так что всасывающее усилие может быть избирательно подано в камеру 196 всасывания с помощью насоса 198 для создания притока воздуха между формующим и зажимным элементом 190 и дальним концом зажимного цилиндра 192 через зазор 195.

Возвратно-поступательное перемещение всего узла, состоящего из зажимного цилиндра 192 и формующего и зажимного элемента 190, в сторону матрицы 170 и от нее может быть осуществлено с помощью второго пневмо- или гидроцилиндра 208, работой которого управляет управляющее устройство 210 и соответствующее клапанное устройство 212, в результате чего может осуществляться подача зажимного цилиндра 192 и формующего и зажимного элемента 190 для ввода их во взаимодействие с матрицей 170 для создания полости формы между нижней поверхностью формующего и зажимного элемента 190 и поверхностью матрицы 170.

Элемент, представляющий собой направляющий стержень и заглушку 214 для отверстия, возможно, но необязательно проходит центрально через охватываемый формующий и зажимной элемент 190 для взаимодействия с направляющим отверстием 172 в матрице 170 в том случае, когда необходимо сохранить отверстие в колпачке для дистального конца, подлежащем формованию между пуансоном и матрицей 190, 170. Такое отверстие желательно, если соединительный элемент протеза должен быть заделан в концевой колпачок путем формования.

Управление различными насосами, клапанами и управляющими устройствами, а также нагревательными элементами 174, и приведение их в действие может осуществляться с центрального пульта 220 управления путем использования обычной техники управления, предусматривающей применение процессоров цифровых вычислительных машин.

Работа устройства для формования, показанного на фиг.17, будет описана далее со ссылкой на фиг.18-22 для случая, когда необходимо отформовать концевой колпачок на выполненном с покрытием эластифицированном текстильном материале с соединительным элементом протеза и усиливающим материалом, предназначенным для регулирования растяжения, который был описан выше. Вначале отрезок эластифицированного текстильного материала 101 с покрытием и усиливающим материалом 169, прикрепленным к текстильному материалу, как показано на фиг.15, натягивают поверх опоры 186 матрицы, при этом свободный конец усиливающей матрицы 170 оказывается надетым на дальнюю концевую зону зажимного цилиндра 192, как показано на фиг.17. Формующий и зажимной элемент 190 находится в выдвинутом положении, в результате чего образуется зазор 195 между формующим и зажимным элементом 190 и дальним концом зажимного цилиндра 192. После этого в камеру 196 всасывания с помощью насоса 106 подают всасывающее усилие, которое обеспечивает втягивание свободного конца усиливающей матрицы 170 через зазор 195.

Затем формующий и зажимной элемент 190 смещают в его верхнее или закрытое положение относительно зажимного цилиндра 192, чтобы фактически закрыть зазор 195 и зажать свободный конец усиливающей матрицы 170 между формующим и зажимным элементом 190 и зажимным цилиндром 192, как показано на фиг.18.

После этого опору 186 матрицы поворачивают примерно на 1/4 оборота относительно основания 187, чтобы образовать вызванное закручиванием сужение 218 в трубчатой усиливающей матрице 170, которое фактически образует закрывающий элемент на одном конце отрезка эластифицированного текстильного материала 101 с покрытием и оставляет свободный трубчатый отрезок усиливающей матрицы 170 внутри зажимного цилиндра 192. В данном примере стержневой элемент 214 проходит через центральную зону закрученной части 218 усиливающей матрицы 170.

Как показано на фиг.20, после этого обеспечивают резкий скачок давления, подаваемого в камеру 176 давления, который вызывает раздувание отрезка эластифицированного текстильного материала с покрытием наружу и вверх поверх наружной поверхности зажимного цилиндра 192, который может быть выполнен с всасывающими отверстиями 219, способствующими выполнению этой операции, как видно на фиг.20.

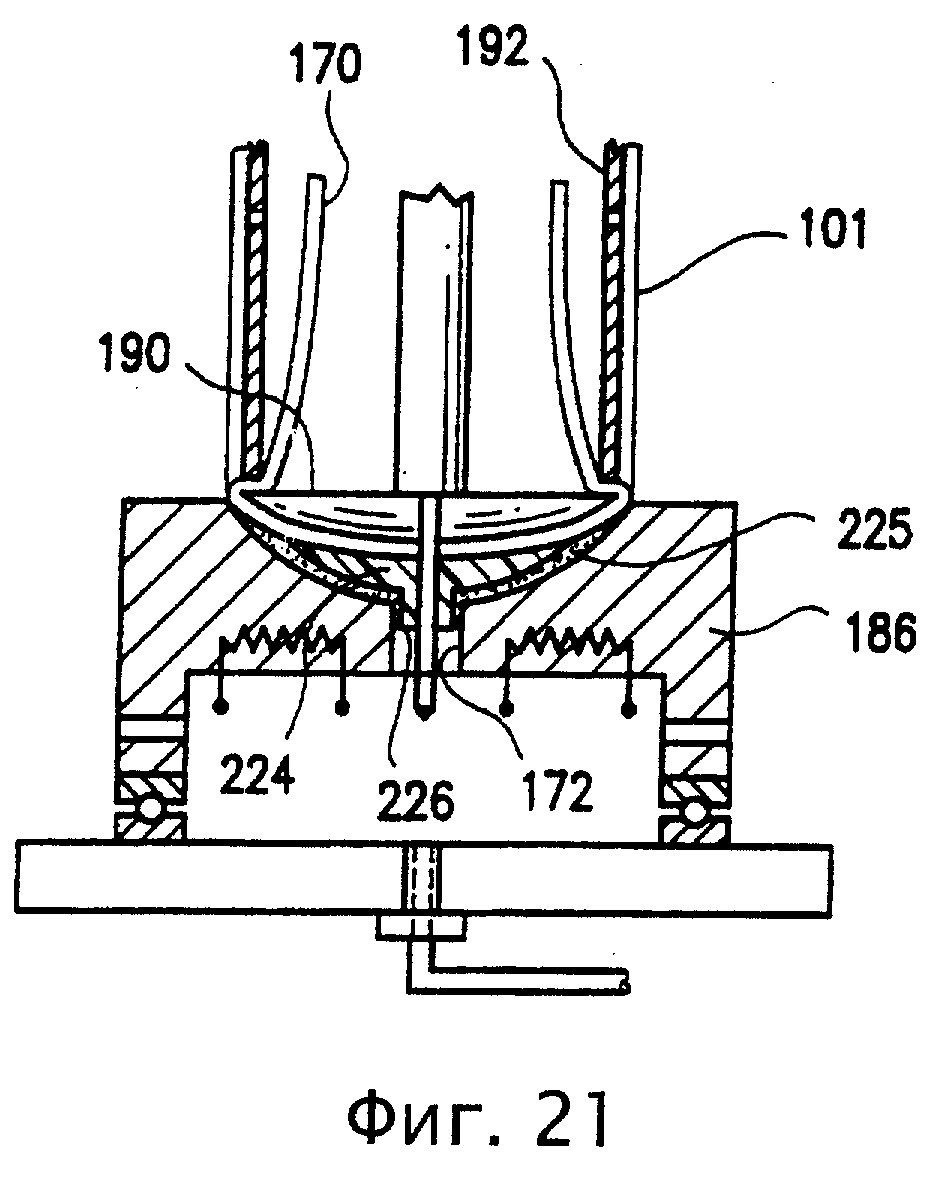

После этого жесткий соединительный элемент 224 протеза, выполненный в виде зонтика, покрывают грунтовочным покрытием или покрывают неотвержденным эластомером, который образует тесную связь с соединительным элементом и с эластомером, подлежащим использованию для предназначенного для дистального конца колпачка, подлежащего формованию в полости, которая должна быть создана между охватываемым формующим и зажимным элементом 190 и матрицей 170. Таким образом, загрунтованный и покрытый соединительный элемент 224 протеза размещают в матрице 170 так, чтобы он был расположен на некотором расстоянии от нижней части поверхности формы, при этом его соединительная часть 226 проходит через отверстие 172. Предварительно отмеренное количество 225 неотвержденного эластомерного материала (который может представлять собой тот же материал, что и грунтовка) размещают затем в полости матрицы 170 на соединительном элементе 224, и после этого зажимной цилиндр 192 и взаимодействующий с ним формующий и зажимной элемент 190 вместе с эластифицированным текстильным материалом 101 с покрытием и усиливающей матрицей 170 подают в направлении матрицы 170 для сжатия и формования неотвержденного эластомерного материала в полости формы так, что одна сторона этого материала будет соответствовать по форме поверхности матрицы 170, а другая сторона - поверхности охватываемого формующего и зажимного элемента 190. В процессе выполнения данной операции соединительный элемент 224 протеза становится полностью заделанным в силиконовый материал в полости формы так, что он полностью покрывается эластомером. Это показано, например, на фиг.21.

Нагревательный элемент 174 приводят в действие в соответствующий момент времени для нагрева матрицы 170 до соответствующей температуры отверждения силиконового эластомера, используемого для образования колпачка для дистального конца, и грунтовочного эластомера, нанесенного на соединительный элемент 224 протеза. После этого эластомер отверждается с образованием относительно прочного колпачка 230 для дистального конца, как показано на фиг.23, при этом свободный отрезок усиливающей матрицы 170 находится внутри эластифицированного текстильного материала 101 с покрытием. Колпачок 230 для дистального конца обеспечивает соединение вместе закрученного усиливающего материала 218, в то время как охватываемая и охватывающая формующие поверхности вместе обеспечивают формообразование внутреннего и наружного контуров дистального конца текстильного материала 101 с покрытием. Эластомер, выбранный для концевого колпачка 230, придает заданные свойства колпачку для дистального конца, представляющему собой часть всасывающей прокладки протеза.

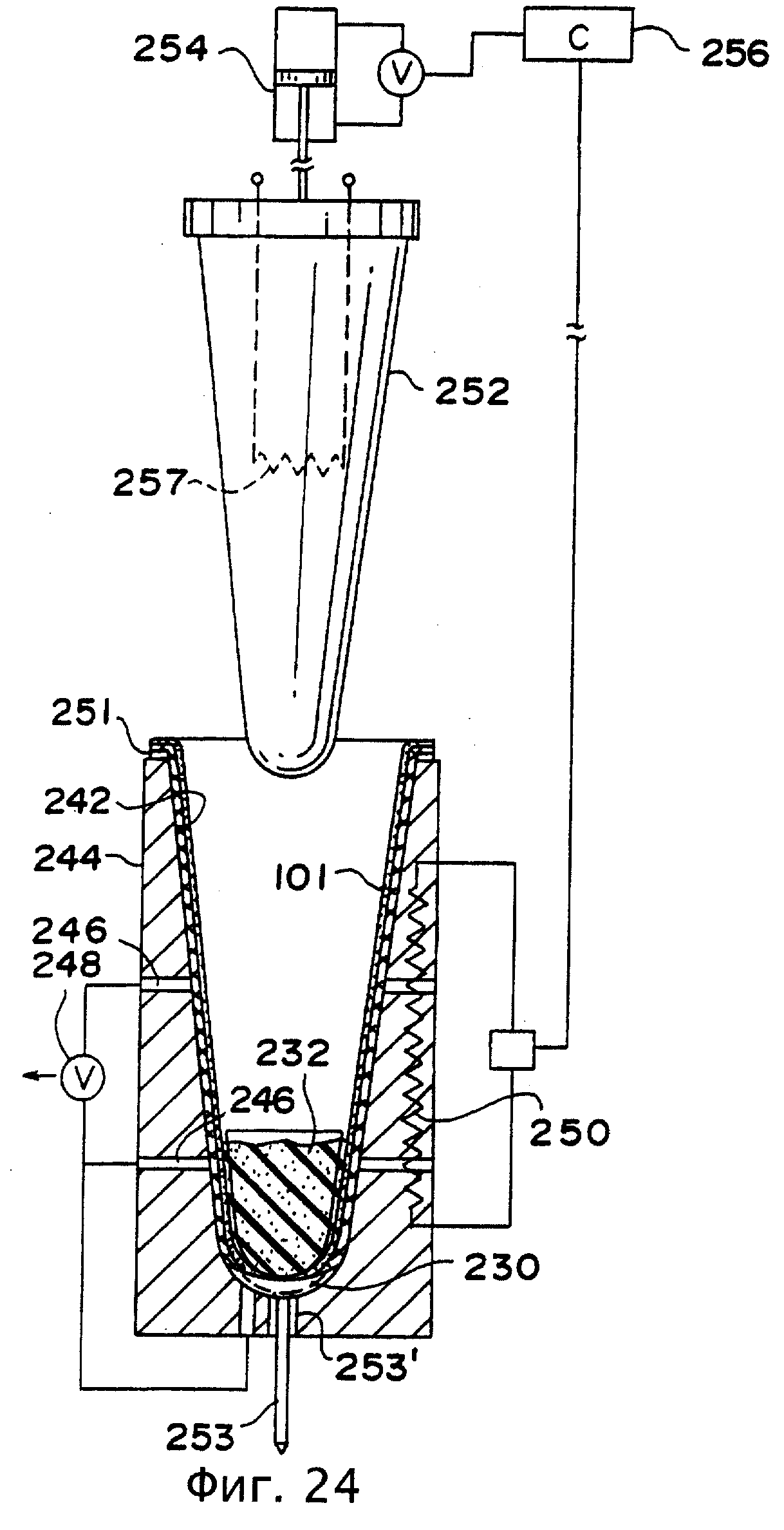

После этого предварительно отформованный узел из трубчатого эластифицированного текстильного материала 101 с покрытием, концевого колпачка 230 и усиливающей матрицы 170 размещают в держателе 234, как показано на фиг.23, чтобы открыть для воздействия внутренний дистальный конец отрезка текстильного материала 101 с покрытием и усиливающей матрицы 170 так, чтобы предварительно отмеренное количество неотвержденной эластомерной смолы 232 для прокладки, например, силиконового эластомера, соответствующего композиционному эластичному материалу 12, показанному на фиг.1, можно было подать в открытый дистальный конец, как показано на фиг.24. Предусмотрен источник силиконовой эластомерной смолы, обозначенный ссылочным номером 236, и управляющее устройство 240 управляет дозирующим насосом 238, осуществляющим точное дозирование для выдачи точного количества неотвержденного эластомера 232 в держатель 234 и внутрь открытого дистального конца отрезка трубчатого эластифицированного текстильного материала 101, который был закрыт концевым колпачком 230.

После этого частично заполненную предварительно отформованную заготовку помещают в оформляющую или формообразующую полость 242 матрицы, как показано на фиг.24, при этом отрезок текстильного материала 101 с покрытием проходит на всю длину оформляющей полости 242 матрицы. Оформляющая полость 242 матрицы образована внутри опорной конструкции 244 матрицы, которая может иметь всасывающие отверстия 246, к которым всасывающая сила может быть подана посредством клапана 248 для притягивания предварительно отформованного эластифицированного материала 101 с покрытием и колпачка 230 для дистального конца в положение, при котором они плотно прилегают к поверхности оформляющей полости 242 матрицы. Опорная конструкция 244 содержит нагреватель 250, который может быть приведен в действие для повышения температуры опоры матрицы до температуры отверждения эластомера, осажденного в дистальном конце прокладки 14 из текстильного материала с покрытием.

Охватываемый формующий элемент или пуансон 252 установлен с возможностью возвратно-поступательного перемещения относительно опорной конструкции 244 матрицы так, чтобы его можно было переместить в аксиальном направлении внутрь и из полости, образованной матрицей 242. Может быть предусмотрен пневмо- или гидроцилиндр 254 для обеспечения подачи охватываемого формующего элемента 252 в направлении оформляющей полости 242 матрицы и от нее под управлением от управляющего устройства 256, которое может быть объединено с управляющим устройством для нагревателя 250.

Наружному контуру пуансона 252 придана такая конфигурация, чтобы создать определенную форму для образования полости формы (матрицы), которая получается, когда пуансон 252 полностью подан в оформляющую полость 242 матрицы для образования полости формы, как показано на фиг.25. По мере подачи пуансона 252 в оформляющую полость 242 матрицы неотвержденный эластомер 232 подвергается холодной объемной штамповке или вытесняется в полость формы между пуансоном 252 и внутренними стенками полости 242 матрицы постепенно от дистального конца предварительно отформованного текстильного материала с покрытием и колпачка для дистального конца к проксимальному открытому концу трубчатого текстильного материала 101. Наружная поверхность пуансона 252 имеет такой контур, который позволяет создать внутренний профиль эластомерного материала, занимающего полость формы между пуансоном 252 и оформляющей полостью 242 матрицы, в то время как оформляющая полость 242 матрицы имеет такую форму, которая позволяет образовать наружный контур текстильного материала 101, подлежащего соединению с эластомером в полости формы. Наружная поверхность пуансона 252 также имеет соответствующие зоны поверхности, предназначенные для усиления равномерного потока неотвержденного эластомера от дистального конца предварительно отформованной заготовки к ее проксимальному концу, чтобы гарантировать то, что полость формы между пуансоном и матрицей будет полностью и равномерно заполнена неотвержденным эластомерным материалом, который ранее был введен в трубчатый эластифицированный текстильный материал 101 в количестве, достаточном для заполнения полости формы (матрицы).

Для того, чтобы способствовать направленной вставке отрезка текстильного материала 101 с покрытием в оформляющую полость 242 матрицы, направляющий штифт 253, имеющий резьбовой проксимальный конец, может быть ввинчен в соединительный элемент 224 протеза перед вставкой отрезка текстильного материала 101 в оформляющую полость матрицы. В нижней части опоры 244 выполнено отверстие 253', предназначенное для приема направляющего штифта 253 при опускании отрезка текстильного материала 101 в оформляющую полость матрицы.

Для гарантирования того, что готовые изделия, полученные холодной объемной штамповкой, будут иметь одинаковую длину, на одном конце отрезка текстильного материала 101 может быть предусмотрено стопорное кольцо 251, которое взаимодействует с пуансоном 252 для ограничения длины прокладки, получаемой холодной объемной штамповкой из неотвержденного силиконового эластомера 232, при сближении пуансона и матрицы.

Нагреватель 250 приводят в действие в соответствующий момент времени для отверждения эластомера 232 в полости формы в течение соответствующего промежутка времени и при надлежащей температуре, которые определяются эластомерным материалом, выбранным для заполнения полости формы. Нагреватели 257 также могут быть использованы в пуансоне 252.

Фиг.26 показывает увеличенное изображение фрагмента оформляющей полости 242 матрицы, нагревателя 250, текстильного материала 101 с покрытием, покрытия 155 на текстильном материале и самого внутреннего слоя 232 эластомера, содержащего заделанный в него усиливающий материал, и положение пуансона 252. После отверждения эластомера в полости формы пуансон 252 отводят, и полностью интегрированная теперь всасывающая прокладка, содержащая узел из текстильного материала 101, эластомерного покрытия 155 и самого внутреннего эластомерного слоя 232, извлекают из полости 242 матрицы. После этого удаляют направляющий штифт, оставляя полностью отформованную всасывающую прокладку, соответствующую всасывающей прокладке 10 по фиг.1, в состоянии готовности для окончательной отделки и конечного использования.

В том случае, когда самый внутренний слой эластомера 232 состоит из композиционного эластичного материала, описанного выше в связи с фиг.1-4, пуансон и матрица могут быть нагреты до температуры 100°С, и продолжительность отверждения эластомера может составлять 6 минут.

Форма наружного контура пуансона 252 может быть выполнена в соответствии с внутренним, периферийным контуром слоя 12 всасывающей прокладки 10, как описано в связи с рассмотренными ранее фиг.6-10.

Несмотря на то, что ранее был описан конкретный вариант реализации изобретенных способа и устройства, составляющих предмет изобретения, следует понимать, что могут быть выполнены различные модификации способа и устройства, не отходя от идеи и объема изобретения.

Трубчатый текстильный материал 101 может быть выполнен с различной длиной, с продольным швом или без него, и вместо усиливающей матрицы 170 может быть использован любой пригодный материал для образования закручиваемого закрывающего элемента в устройстве, показанном на фиг.16, включая сам текстильный материал 101, если не используется никакого усиливающего материала.

Устройство для нанесения покрытия по фиг.12-15 может быть использовано для нанесения покрытия на любой трубчатый материал, включая непористый или непроницаемый трубчатый материал. В том случае, когда наносят покрытие на непористый материал, всасывающее усилие, поданное в камеру 126 всасывания, регулируют для гарантирования того, что не возникнет необходимости в использовании соответствующего клея на наружной поверхности перемещаемой трубчатой основы и всасывающих отверстий 140. Аналогичным образом можно регулировать элементы 136 для регулирования натяжения, для размещения определенной трубчатой основы, на которую должно быть нанесено покрытие, в устройстве.

Предварительно отмеренное количество неотвержденного силиконового эластомера может быть осаждено в открытой трубке из материала 101 после установки последней в полости 242 матрицы.

Другие различные отклонения от конкретного варианта осуществления, описанного выше, могут быть очевидны для специалиста в данной области техники, и следует понимать, что конкретные операции и устройство, раскрытые здесь, приведены только в качестве примера.

Реферат

Данная группа изобретений относится к способам и устройствам для изготовления всасывающих прокладок для протеза и покрытия трубчатых основ.

Способ изготовления трубчатого элемента, имеющего непрерывное и сплошное покрытие из отвержденной эластомерной смолы на наружной поверхности элемента, включает в себя образование непрерывного, сплошного трубчатого слоя неотвержденной эластомерной смолы и притягивание слоя смолы к поверхности трубчатого элемента, на который должно быть нанесено покрытие, путем приложения всасывающего усилия между слоем смолы и поверхностью трубчатого элемента, так что смола приклеивается к поверхности трубчатого элемента. После этого может происходить отверждение эластомерной смолы для получения конечного продукта. Устройство для изготовления всасывающих прокладок имеет расположенные последовательно зону нанесения покрытия, содержащую камеру, находящуюся под давлением ниже атмосферного и обеспечивающую дозированную выдачу неотвержденной смолы в зону нанесения покрытия, зону нагрева, расположенную рядом с первой зоной и имеющую нагреватели, и подающий механизм, предназначенный для перемещения трубчатого элемента относительно зон нанесения покрытия и нагрева. Способ формования колпачка для дистального конца на открытом конце отрезка предварительно отформованного трубчатого элемента может быть использован в протезах. Данный способ включает образование отрезка предварительно отформованного трубчатого элемента, образованного из эластифицированного текстильного материала, крепление отрезка трубчатого элемента, закручивание элемента матрицы из усиливающего материала относительно его центральной оси, выполнение охватывающего формующего элемента-матрицы, размещение заданного количества смолы в полости матрицы, формование наружного контура колпачка для дистального конца. Способ формования прокладки, которая может быть применена для протезов, путем использования пуансона и матрицы, применяемых для распределения неотвержденной эластомерной смолы в виде слоя на трубчатом элементе из эластифицированного текстильного материала. Техническим результатом, достигаемым при использовании заявленных способа и устройства, является обеспечение непрерывного покрытия трубчатых основ слоем эластомера, прочно присоединенным или приклеенным к основе, с помощью недорогого рационального способа в особенности тогда, когда основа представляет собой эластифицированный пористый текстильный материал. 7 н. и 21 з.п. ф-лы, 2 табл., 26 ил.

Комментарии