Способ получения пористого сшитого полимерного материала - RU2111218C1

Код документа: RU2111218C1

Чертежи

Описание

Изобретение относится к способу получения пористых сшитых полимерных материалов низкой плотности.

Полимерные пены (пенопласты) могут быть классифицированы на пены с закрытыми порами и пены с открытыми порами. Пенопласты с открытыми порами могут быть использованы в качестве матрицы для содержания различных жидкостей и газов. Они способны применяться в различных промышленных областях, например, в качестве протирочных материалов и салфеток, в качестве носителей и ионообменных смол. Для некоторых из этих применений желательно иметь пористые сшитые полимерные блоки, которые имеют низкую плотность и высокую способность к поглощению и удерживанию жидкостей. Такие пористые полимерные блоки низкой плотности с высокой поглощающей способностью могут быть получены полимеризацией специального типа эмульсии вода-в-масле, известной как высокодисперсная фазовая эмульсия (ВДФЭ=HIPE), имеющая относительно небольшие количества диспергирующей масляной фазы и относительно большие количества внутренней или диспергированной водной фазы.

Такие пенопласты низкой плотности с высокой поглощающей способностью получаются в патенте США US-A-4522953 формованием партиями ВДФЭ вода-в-масле, содержащих мономеры в диспергирующей фазе эмульсии и инициаторы полимеризации, и затем отверждением эмульсий при температуре около 60oC в течение примерно 8 ч. Обычно при формовании ВДФЭ вода-в-масле водный раствор калийперсульфатного инициатора добавляется медленно в сосуд, содержащий перемешивающиеся мономеры и эмульгаторы.

Ближайшим аналогом предлагаемого способа получения пористого сшитого полимерного материала является патент США N 5149720, где описан способ получения абсорбирующего пеноматериала, по которому водный раствор электролита, включающий катализатор полимеризации, добавляют к масляной фазе, содержащей компонент каучукового сомономера и полифункциональный сшивающий агент, в присутствии поверхностно-активного вещества, и полученную эмульсию затем полимеризуют.

Однако, для получения больших количеств пористых сшитых полимерных материалов низкой плотности желательно иметь непрерывный способ смешения для получения эмульсии. Желательно иметь непрерывный способ смешения с минимальными технологическими трудностями, такими как закупорка отверстий или нарастание материала на стенках сосуда для смешения. Кроме того, получаемые эмульсии должны быть однородными и стабильными для получения воспроизводимых пенопластов. Желательно также избежать нарастания материала на стенках и головках смесителя в сосуде для смешения в периодическом способе.

Цель изобретения - улучшение способа смешения для получения отверждаемых высокодисперсных фазовых эмульсий.

Технический результат в соответствии с изобретением обеспечивается способом получения пористого сшитого полимерного материала путем водоэмульсионной полимеризации с получением эмульсии типа "вода-в-масле", включающей смесь полимеризуемых мономеров, содержащую по крайней мере один виниловый мономер, являющийся моноалкенилареном, акрилатным или метакрилатным сложным эфиром или сопряженным диолефином; бифункциональный ненасыщенный сшивающий мономер; и водную фазу, включающую воду и электролит, смешением водной и масляной фаз в сосуде для смешения в условиях, эффективных для получения эмульсии типа "вода-в-масле", содержащей не менее 90 мас.% по отношению к эмульсии воды; полимеризацией и сшиванием полученной эмульсии типа "вода-в-масле" при нагревании в присутствии поверхностно-активного вещества и катализатора полимеризации; отличающийся тем, что поверхностно-активное вещество вводят в водную и/или масляную фазу, используют бифункциональный ненасыщенный сшивающий мономер в количестве от 2 до 70 мас.% по отношению к смеси полимеризуемых мономеров; катализатор полимеризации добавляют, по крайней мере, к части полученной эмульсии типа "вода-в-масле" и смешивают в условиях сдвига, эффективных для образования в основном однородной отверждаемой эмульсии типа "вода-в-масле", но меньших характерной точки стабильности при сдвиге; и полимеризуют и сшивают эмульсию при температуре не менее 25oC.

Закупорки отверстий и нарастания материала на стенках в сосудах для смешения и головках смесителей можно, таким образом, избежать при добавлении катализатора полимеризации вслед за образованием высокодисперсной фазовой эмульсии вода-в-масле.

В соответствии с изобретением отверждаемая высокодисперсная фазовая эмульсия вода-в-масле может быть получена без недостатка закупоривающихся сосудов для смешения и неоднородных эмульсий. Пористый сшиваемый полимерный материал низкой плотности (в дальнейшем "пена") с высокой поглощающей способностью может быть получен при отверждении этих однородных отверждаемых высокодисперсных фазовых эмульсий вода-в-масле. Эти пены обычно имеют сухую плотность менее 0,1 г/см3.

При получении пен могут быть использованы различные виниловые мономеры, при условии, что могут быть диспергированы в или могут образовать масляную фазу высокодисперсной фазовой эмульсии вода-в-масле. Соответствующими виниловыми мономерами являются моноалкенилареновые мономеры, такие как стирол, α -метилстирол, хлорметилстирол, винилэтилбензол и винилтолуол; акрилатные или метакрилатные эфиры, такие как 2-этилгексилакрилат, n-бутилакрилат, изобутилакрилат, t-бутилакрилат, гексилакрилат, n-бутилметилакрилат, лаурилметакрилат и изодецилметакрилат; сопряженные диолефины, такие как бутадиен и изопрен; и их смеси.

Пригодными бифункциональными ненасыщенными сшивающими мономерами могут быть любые мономеры, способные реагировать с виниловыми мономерами. Бифункциональные ненасыщенные сшивающие мономеры включают в себя, например, дивинилбензол, диэтиленгликольдиметакрилат, 3-бутилендиметакрилат и аллилметакрилат. Сшивающие мономеры обычно содержатся в количестве от 2 до 70 мас. %, предпочтительно, от 5 до 40 мас.% по отношению к общей мономерной смеси. Некоторые из этих сшивающих мономеров могут быть введены в качестве несшитого мономера, поскольку, по крайней мере, 2 мас.% сшивающих мономеров являются сшитыми.

Пригодные катализаторы полимеризации могут быть водорастворимыми и маслорастворимыми. Водорастворимые катализаторы включают в себя, например, персульфат калия или натрия и различные окислительно-восстановительные системы, такие как персульфат аммония вместе с метабисульфитом натрия). Маслорастворимые (мономерорастворимые) катализаторы включают в себя, например, азодибисизобутиронитрил (АИБН), перекись бензоила, перекись метилэтилкетона и ди-2-этилгексилпероксидикарбонат. Катализатор должен присутствовать в эффективном количестве для полимеризации и отвержения мономеров. Обычно количество катализатора составляет от 0, 005 до 15 мас.% по отношению к мономерам.

Поверхностно-активное вещество, используемое для получения высокодисперсной фазовой эмульсии, которая должна полимеризоваться, является также важным для формования высокодисперсной фазовой эмульсии вода-в-масле. Поверхностно-активное вещество может добавляться к водной фазе или мономерной фазе (мономерной смеси) в зависимости от растворимости используемого поверхностно-активного вещества. Соответствующие поверхностно-активные вещества включают в себя, например, неионные поверхностно-активные вещества, такие как сорбитан-эфиры (например, сорбитанмоноолеат и сорбитансонолаурат), глицерин-эфиры (например, глицеринмоноолеат и глицеринмонорицинолеат), ПЭГ 200 диолеат, частичные эфиры жирной кислоты полиглицерина и касторовое масло 5-10 ЕО: катионные поверхностно-активные вещества, такие как соли аммония (например, дистеарилдиметиламмонийхлорид и диолеилдиметиламмонийхлорид); и анионные поверхностно-активные вещества, такие как соль бис-тридецилсульфосукциновой кислоты. Серийно выпускаемые поверхностно-активные вещества включает в себя, например, SPAN эмульгирующие агенты 20, 40, 60, 65, 80 и 85 (от Fluka Chemical Corp. или Aldrich Chemical Co.), EMSORB 2502 (от Henkel) и ALKAMULS сорбитан-эфиры SML, SMO, SMS, STO и ALKAMULS сорбитан-эфирэтоксилаты PMSL-20 и PSMO-20 (от Alkaril Chemicals Ltd.) среди других ("SPAN" и "ALKAMULS" - зарегистрированные торговые марки).

Количество поверхностно-активного вещества должно быть таким, чтобы образовалась высокодисперсная фазовая эмульсия вода-в-масле. Обычно поверхностно-активное вещество присутствует в количестве, эффективном для образования высокодисперсной фазовой эмульсии (ВДФЭ) вода-в-масле. Предпочтительно, поверхностно-активное вещество присутствует в количестве от 2 до 40 мас.%, более предпочтительно, 5-25 мас.%, по отношению к мономерам.

Относительные количества водной фазы, содержащей воду и электролит, и мономерной фазы, содержащей мономерные смеси, используемые для образования высокодисперсных фазовых эмульсий, являются фактором, определяющим структурные, механические и эксплутационные свойства готовых полимерных пен. Соотношение воды и масла в эмульсии может влиять на плотность, размер пор и удельную поверхность вспененных продуктов. Для формования полимерных вспененных продуктов с соответствующей плотностью и высокой поглощающей способностью высокодисперсная фазовая эмульсия (ВДФЭ) вода-в-масле обычно содержит в качестве дисперсной фазы не менее 90 мас.% по отношению к эмульсии воды, что соответствует массовому соотношению вода:масло по крайней мере, 9:1, более предпочтительно, не менее 95 мас.% воды, наиболее предпочтительно, не менее 97 мас.% воды, что соответствует массовому соотношению вода-масло по крайней мере 33:1.

Дисперсная водная фаза содержит водорастворимый электролит для стабилизации ВДФЭ и для того, чтобы сделать пену более водосмачиваемой. Соответствующие электролиты включают в себя неорганические соли (одновалентные, двухвалентные, трехвалентные или их смеси), например, соли щелочных металлов, соли щелочноземельных металлов и соли тяжелых металлов, такие как галоиды, сульфаты, карбонаты, фосфаты и их смеси. Такие электролиты включают в себя, например, хлористый натрий, сульфат натрия, хлористый калий, сульфат калия, хлористый литий, хлористый магний, хлористый кальций, сульфат магния, хлористый алюминий и смеси двух или более из них. Предпочтительными являются соли одно- и двухвалентных металлов с одновалентными анионами, такие как галоиды.

Формование высокодисперсной фазовой эмульсии вода-в-масле зависит от ряда факторов, таких как используемые мономеры, соотношение вода: масло, тип и количество используемого поверхностно-активного вещества, условия смешения, наличие и количество водорастворимого электролита. Если только все эти факторы не являются такими, что будут способствовать образованию эмульсии вода-в-масле, эмульсия будет образовывать эмульсию масло-в-воде вместо высокодисперсной фазовой эмульсии вода-в-масле. Образование эмульсии вода-в-масле описывается в патенте US-A-4522953.

Вообще, для образования эмульсии вода-в-масле вода может быть смещена любым способом до массового соотношения вода: масло около 4:1. Эмульсия масло-в-воде станет преобладать, если вода добавляется вся сразу за пределами соотношения вода: масло около 4:1. Обычно вода должна добавляться постепенно с умеренной скоростью сдвига. Для смешения эмульсии вода-в-масле может быть использован миксер малой емкости, такой как миксер для красок со скоростью сдвига не менее 5 с-1, предпочтительно по крайней мере около 10 с-1. Более крупный миксер, оборудованный лопастями со скоростью сдвига по крайней мере 10 с-1 или пальцевый смеситель со скоростью сдвига по крайней мере 50 с-1, предпочтительно по крайней мере 100 с-1, также может быть использован. Если скорость сдвига является слишком низкой, эмульсия вода-в-масле будет превращаться в эмульсию масло-в-воде. Для высокой поглощающей способности пены желательно иметь массовое соотношение вода: масло не менее 9:1, предпочтительно, не менее 19:1, более предпочтительно, не менее 30:1.

ВДФЭ может быть получена периодически или непрерывно. Для образования ВДФЭ периодически эмульсия может быть образована в сосуде при постепенном добавлении водной фазы к мономерной смеси с небольшой скоростью сдвига до тех пор, пока не будет достигнуто требуемое массовое соотношение вода: масло.

ВДФЭ может быть получена непрерывно при первоначальном получении предварительно формованной эмульсии приблизительно того же характера, что и требуемая эмульсия способом, описанным выше, затем введением в предварительно образованную эмульсию, как водную фазу, так и мономерную фазу, эмульсии в таких пропорциях, чтобы получить требуемую эмульсию при поддержании эмульгированной массы в состоянии непрерывного сдвига, достаточного для снижения эффективной вязкости массы, близко к вязкости дисперсной фазы, но не выше точки стабильности при сдвиге требуемой эмульсии, и затем удалением полученной эмульсии с желаемой скоростью. Точка стабильности при сдвиге является точкой, когда эмульсия коалесцирует в результате избыточного смешения. Таким образом, эмульсия не должна смешиваться при чрезмерно большом сдвиге, потому что эмульсия может коалесцировать, если сдвиг является слишком высоким, т.е. выше точки стабильности при сдвиге.

Водная фаза и мономерная фаза для периодического способа и непрерывного способа могут быть введены в сосуд для смешения в виде водного потока или мономерного потока, соответственно, через один или более впусков. Потоки могут соединяться до или после поступления в сосуд для смешения, затем смешиваться таким образом, чтобы получить требуемую ВДФЭ. Один из потоков может, необязательно, содержать ускоритель. Сосудов для смешения является любой резервуар, в котором получается высокодисперсная фазовая эмульсия с точки зрения типа смесителя или используемой смесительной головки.

Из различных областей сосуда для смешения кроме входов, по крайней мере, часть образованной ВДФЭ может быть выведена (можно непрерывно) для получения потока эмульсии, и затем в поток эмульсии может быть введен катализатор полимеризации таким образом, чтобы равномерно распределить катализатор полимеризации в потоке эмульсии. Катализатор полимеризации может быть добавлен в чистом, в воде или в органических растворителях для маслорастворимых катализаторов или в другом носителе, пока конечная эмульсия регулируется водой или таким другим носителем через один или более впусков в трубу, подающую поток ВДФЭ, или сосуд, содержащий выведенную ВДФЭ. Установлено, что либо маслорастворимые катализаторы либо водорастворимые катализаторы могут быть добавлены после образования эмульсии для получения достаточно однородной отверждаемой высокодисперсной фазовой эмульсии вода-в-масле без коалесцирования.

Установлено, что при добавлении катализатора полимеризации (т.е. инициатора) после образования ВДФЭ в соответствии с изобретением можно избежать любого отверждения в смесителе, которое может вызвать трудности при переработке. При смешении ВДФЭ в непрерывном способе часть эмульсии может иметь большое время пребывания по сравнению с временем желирования (т.е. когда вязкость является слишком большой, так что часть эмульсии не будет течь): таким образом, при традиционных способах оно может быть достаточным для частичной полимеризации или гелеобразования части мономеров. Это время пребывания зависит от смесителя, вязкости эмульсии и температуры смешения. При добавлении катализатора полимеризации после получения ВДФЭ можно избежать таких трудностей переработки, как засорение смесителя или неоднородности ВДФЭ, получающихся в результате преждевременной полимеризации/отверждения. Даже когда процесс осуществляется в периодическом способе смешения при традиционных способах он может вызвать проблемы, включающие в себя ограниченное время хранения, прилипание к стенкам в сосуде для смешения, преждевременное гелеобразование в сосуде для смешения или забивание смесительной головки. Способ изобретения позволяет избежать этих проблем переработки. Кроме того, при использовании способа изобретения можно избежать преждевременного гелеобразования или засорения смесительной головки в случае быстроотверждающего катализатора полимеризации.

Добавленный катализатор полимеризации может также быть дополнительно смешан с ВДФЭ любым способом смешения, таким как, например, с помощью статического смесителя или пальцевого смесителя с малой скоростью сдвига с образованием отверждаемой высокодисперсной фазовой эмульсии вода-в-масле. Скорость сдвига должна быть достаточно высокой для смешения катализатора, но достаточно низкой, чтобы не позволить эмульсии коалесцировать или превращаться в жидкость. Такая скорость сдвига должна быть такой, чтобы эмульсия с добавленным катализатором (т.е. отверждаемая высокодисперсная фазовая эмульсия вода-в-масле) была, по крайней мере, смешанной достаточно для образования фактически однородной эмульсии, но меньше, чем точка стабильности при сдвиге.

Катализатор должен быть, предпочтительно, смешан так, чтобы эмульсия с добавленным катализатором давала достаточно однородный вспененный продукт. Некоторое количество капель в вспененном продукте, которые имеют диаметр, который более, чем в 10 раз больше среднего размера капель, видимых в электронный микроскоп составляет предпочтительно, менее 10% площади поперечного сечения. Средний размер капли является размером капли, для которой половина имеющегося количества капель имеет меньшие диаметры, а половина - большие диаметры, чем этот размер в данном поперечном сечении.

Установлено, что когда используется поверхностно-активное вещество с низким межфазным поверхностным натяжением (например, ниже примерно 0,1 дина/см), предпочтительным является импеллерный (лопастной) смеситель. Способ изобретения является особенно выгодным для импеллерного (лопастного) смесителя, где время пребывания эмульсии является относительно большим по сравнению с пальцевым смесителем.

Отверждаемая высокодисперсная фазовая эмульсия (отверждаемая ВДФЭ) вода-в-масле может отверждаться в периодическом или непрерывном способе. Эмульсия или поток воды или мономеров могут нагреваться до или после добавления катализатора.

В периодическом способе отверждаемая ВДФЭ может быть собрана в соответствующем контейнере требуемой формы и отверждаться при температуре не менее 25oC в течение времени, эффективном для полимеризации и отверждения мономеров. ВДФЭ, предпочтительно, полимеризуется и отверждается при температуре от 25 до 90oC, поскольку эмульсия является стабильной при температуре отверждения. Альтернативно может быть также использован многостадийный способ, описанный в одновременно рассматриваемой заявке на изобретение. В многостадийном способе эмульсия предварительно отверждается при температуре менее 65oC до тех пор, пока эмульсия не будет иметь реометрический динамический модуль упругости при сдвиге более 500 Па (легко застудневает, имеет консистенцию, подобную студню или желатину, называемую "гелем"), затем отверждается при температуре выше 70o C в течение времени, эффективного для отверждения геля. Отверждение может проводиться при как можно более высокой температуре около 175oC и соответствующем давлении для предотвращения кипения воды.

Эмульсии могут быть нагреты, например, горячей водой, горячим воздухом, паром, ИК, УФ, микроволновым или омическим нагреванием. ВДФЭ должны быть отверждены в такой степени, чтобы были получены требуемые свойства. Обычно для получения отвержденной пены ВДФЭ должна отверждаться не менее 8 ч при 60oC или не менее 1 ч при 60oC и затем 3 ч при температуре выше 70oC. Обычно полнота реакции после отверждения, для того, чтобы получить хорошие характеристики, составляет не менее 85% мономеров, предпочтительно, не менее 90%, более предпочтительно, не менее 95% (т.е. менее 5% свободных мономеров), наиболее предпочтительно, не менее 99% (т.е. менее 1% свободных мономеров).

Эти пены могут быть доотверждены для улучшения свойств пены. Лучшие свойства, такие как, например, увеличенное свободное набухание (т.е. количество жидкости, которое пена может абсорбировать первоначально) и/или хорошая стойкость к деформации сжатия (т.е. удерживание жидкости под нагрузкой), могут быть получены в зависимости от состава мономеров при доотверждении пены при температуре выше 75oC, предпочтительно, выше 90oC, паром, горячим воздухом или другим источником тепла. Такое нагревание может быть осуществлено, первоначально, в теплообменнике, печи, с помощью горячих валков или другими средствами.

Когда температура близка или выше точки кипения воды, предпочтительно, прикладывается давление для поддерживания воды в жидкой фазе и для получения лучших свойств. При необходимости, давление может быть снижено для выкипания части воды, но в обычной практике вода удерживается в жидком состоянии для стабилизации границы раздела фаз мономер:вода и сохранения структуры пены по крайней мере до тех пор, пока пена не станет гелеобразной (т.е. предварительно отвержденной), и предпочтительно, пока она не отвердится. Использование давления для поддерживания водной фазы в жидком состоянии позволяет провести очень быстрое отверждение эмульсий при очень высоких температурах, при условии, что эмульсии являются стабильными при используемых высоких температурах. Давление может быть приложено к эмульсии, при необходимости, при значении, которое обычно выше атмосферного давления, обычно в пределах от атмосферного давления до избыточного 1,03 МПа (150 фунт/дюйм2). Если температура составляет около 100oC, избыточное давление от 7 до 70 кПа (1 - 10 фунт/дюйм2) является достаточным; если температура составляет примерно 130oC, предпочтительным является избыточное давление от 210 до 480 кПа (30 - 70 фунт/дюйм2). Предпочтительным давлением является давление от незначительно более высокого, чем давление собственных паров раствора, до давления, примерно в два раза выше абсолютного; при необходимости, для достижения конкретных результатов могут быть использованы более высокие и более низкие давления.

Один способ отверждения эмульсии под давлением заключается в использовании аутогенного давления пара, выделяющегося из чистой воды при данной температуре. Другой удовлетворительный способ заключается в использовании прикладываемого давления азота или воздух для предотвращения кипения эмульсии. В случае использования постоянного газа, инертный газ, такой как азот или аргон являются предпочтительными по сравнению с воздухом и кислородом с точки зрения горючести. Давление может также поддерживаться механическими средствами, такими как валки, пуансоны или формы. Этот способ используется, в частности, если требуется непрерывная переработка.

Как только процесс отверждения и/или доотверждения заканчивается, вода, введенная в пену, может быть отжата, высушена при нагреве испарена при понижении давления до соответствующего уровня для испарения остающейся воды с получением требуемой степени высушивания (остаточного влагосодержания) в готовой пене. Эти методы сушки, предпочтительно, используются после того, как в вспененном материале достигнута необходимая степень отверждения.

Пены, полученные способом изобретения, могут промываться до, после или между стадиями сушки с получением поглощающего блока, который, в частности, используется для абсорбции жидкостей. Обычно пены промываются для снижения содержания электролита в пене растворителем, таким как, например, спирт, раствор электролита малой концентрации (более низкой концентрации, чем водная фаза), такой как 1% раствор хлористого кальция или деионизованная вода. Промытые пены могут непрерывно сушиться отжатием воды и/или растворителя из пены и воздушной или тепловой сушкой.

Пены, полученные способом изобретения, обладают высокой поглощающей способностью и хорошей однородностью и являются особенно пригодными для использования в качестве жидкость-поглощающих изделий.

Способ промывки и сушки. Следующий способ промывки и сушки используется для всех примеров далее.

После отверждения блоки разрезаются на слои толщиной 0,89 см (0,35 дюйма). Затем каждый отдельный слой (срез) помещается на сетку 0,1 см (0,04 дюйма) величины между стальными пластинами размером 22,9х17,1 см (9х6,75 дюйма) и отжимается до толщины 1,14 мм (0,045 дюйма). Отжатые срезы помещаются в выжимной пресс фирмы DAKE, и отжимается раствор хлористого кальция. Срезы затем промываются и отжимаются дважды при вымачивании срезов в 7,6 л (2 галлона) 1%-го раствора хлористого кальция и помещали в выжимной пресс. Затем после того, как срезы отжимаются, они помещаются между бумажными салфетками и отжимаются повторно для удаления из них избыточной воды. Затем срезы помещаются в термошкаф и сушатся там при 60oC в течение 4 ч. Затем, как рассматривается ниже, определяются физические характеристики промытых и высушенных срезов пены.

Методы испытаний.

Реометрический динамический модуль.

Определение характеристик эмульсий выполняется с помощью реометрического механического спектрометра серии RDS - 700 (может быть использован любой динамический колебательный испытательный прибор, способный испытывать жидкости в оснастке) с использованием оснастки, состоящей из цилиндрического груза, который вращается в центре концентрической чашки (груз имеет конический конец, подогнанный к коническому дну чашки). Образцы загружаются в чашку после смачивания маслом и сушки чашки, и чашка устанавливается так, что груз вытесняет эмульсию. Зазор между грузом и чашкой равняется около 2 мм, и объем образца равняется менее 7 см3. Небольшое количество низколетучего минерального масла "TUFLO" (RTM) 6056 (гидрогенизированное минеральное масло) наливается поверх эмульсии небольшими кольцами, образованными вокруг груза. Измерения выполняются при высокосдвиговой деформации (обычно 20%) при 4 дискретных частотах (0,1, 1, 10 и 100 радиан/с) как функции от времени после загрузки чашки. Образец ротационно колеблется (динамический метод), и записываются крутящий момент, обороты в минуту и нормальная составляющая силы. Определяются реометрические динамические функции G', модуль сдвига G'', модуль потерь и тангенс дельта и отношение G'' к G'. По этим данным строится графическая зависимость как функции от времени. Методика записи динамических модулей как функции от времени при температуре указывается в Encyclopedia of Polymer Sciense & Engineering, 1989, "Gel Point" by Heening Winter; and H.H. Winter, Polymer Engineering and Science, V 27 # 22, P1698, 1987.

Свободное набухание/Сопротивление деформации сжатия.

Из среза пены вырезается квадрат 5х5 см (2х2 дюйма). Квадратный образец пены вымачивается в теплом при 31oC (88oF) Syn-Urine фирмы Jayco в течение 17 мин. Из квадрата 5х5 см (2х2 дюйма) вырезается кружок диаметром 2,87 см (1,13 дюйма). Этот диск повторно уравновешивается в Syn-Urine в течение 5 мин. Мокрый диск затем взвешивается ("начальная масса во влажном состоянии").

Диск затем устанавливается под нагрузкой 5,1 кПа (0, 74 фунт/дюйм2, где нагрузка является собственным весом, прикладываемым к датчику, деленным на площадь поперечного сечения. Через 15 мин дисковый образец взвешивается для определения оставшейся жидкости.

Избыточный урин выжимается из диска и остатка квадрата, из которого был вырезан диск. Пена помещается в кипящую деионизованную воду на 15 мин. Пена промывается таким образом несколько раз для удаления неорганических веществ. Пена затем вынимается, промокается досуха, затем помещается в вакуумный термошкаф при 60-70oC и сушится до полного расширения пены. Затем определяется масса в граммах сухого дискового образца ("Конечная сухая масса").

На основании указанных выше измерений рассчитываются следующие значения:

Свободное набухание

Сопротивление деформации сжатия (СДС=RTCD)

Скорость вертикального затекания.

Из среза пены толщиной 0,89 см (0,35 дюйма) вырезается лента (полоса) шириной 1-2 см и длиной более 5 см. Полоса пены крепится зажимом или липкой лентой к металлической линейке так, что низ полосы пены находится на одном уровне с нулевой отметкой на линейке. Линейка и пена помещаются в сосуд с примерно 100 мл Syn-Urine фирмы Jayco и устанавливаются в термостат при 37oC (99oF) так, чтобы низ полосы (0 отметка) едва касался поверхности Syn-Urine (менее 1 мм), Syn-Urine подкрашивается пищевым красителем для облегчения контроля его поглощения и подъема в пене. Для определения времени, требующегося для подъема уровня жидкости на 5 см вверх в пене, используется секундомер с остановом.

Количество свободной жидкости.

Количество неадсорбированной воды определяется при декантации жидкости с поверхности пены в сосуде после стадии предварительного отверждения или отверждения и взвешиванием декантированной жидкости.

Пример 1. Данным примером иллюстрируется получение сшитых полимерных материалов низкой плотности периодическим способом в соответствии с изобретением.

Смесь 18,21% стирола, 27,19% дивинилбензола (промышленный дивинилбензол, содержащий 55% дивинилбензола, от фирмы Aldrich Chemical Co.) и 54,6% 2-этилгексилакрилата фильтруется на колонке с глинозеном. 17,579 г этого отфильтрованного материала помещается в 1-литровый химический стакан с 3,565 г эмульгатора марки Span 20 (сорбитанмонолаурат от фирмы Fluka Chemical Corp. или Aldrich Chemical Co). Затем при перемешивании с помощью краскомешалки (модель 06200 PM-70 от SHUR-LINE Inc.), присоединенной к воздушному электродвигателю (NC-1712 0,37 кВт (1/2 л.с.) фирмы Arrow Engineering Co.), 630 см3 водного 1,1%-ного раствора CaCl2 - медленно добавляется в химический стакан в течение 7 мин. Получается эмульсия с требуемым массовым отношением вода:масло. Через 1 мин после того, как заканчивается добавление водного раствора к эмульсии добавляется 1,6 г калийперсульфатного катализатора. Эмульсия с введенным катализатором перемешивается той же самой краскомешалкой в течение 20 с со скоростью приблизительно 300-400 об./мин. Химический стакан помещается на водяную баню температурой 60oC на 18 ч. Пена отверждается при этой температуре.

Поперечное сечение готовой пены исследуется с помощью сканирующего электронного микроскопа. Сетка 150х180 мкм поперечного сечения помещается на фотографию, и определяется средний размер капель. Затем определяется часть площади фотографии с большими каплями (в 10 или более раз больше среднего размера). Получается менее 5% площади поперечного сечения с каплями большого размера.

Пример 2. В данном примере демонстрируется влияние смешения катализатора полимеризации в ВДФЭ.

Смесь 18,15% стирола, 27,3% дивинилбензола (промышленный дивинилбензол, содержащий 55% дивинилбензола, от фирмы Aldrich Chemical Co.) и 54, 44% 2-этилгексилакрилата фильтруются на колонке с глиноземом. 17,847 г этого фильтрованного материала добавляется в 1-литровый химический стакан, содержащий 3,638 эмульгатора марки Span 20 (сорбитанмонолаурат от фирмы Fluka Chemical Corp. или Aldrich Chemical Co.). Затем при перемешивании краскомешалкой (модель 06200 РМ-70 от SHUR-LINE Inc.), присоединенной к воздушному электродвигателю (NC-1712 0,37 кВт (1/2 л.м.) фирмы Arrow Engineering Co.), 630 см3 1,1%-го водного раствора CaCl2 медленно добавляется в химический стакан в течение 9 мин. Образуется эмульсия с требуемым отношением вода: масло. Затем с эмульсией смешивается 1,62 г калийперсульфатного катализатора. Содержимое химического стакана затем смешивается в течение 4 мин с помощью Ross-миксера (модель LAE-ME фирмы Charles Ross and Son Company, работающая со скоростью приблизительно 3500 об/мин). Содержимое химического стакана затем выливается в 118 см3 (4 жидкостные унции) банки. Отношение пена: жидкость равняется приблизительно 1:1. Эти банки затем помещаются на баню при 60oC, 80oC и 100oC. Через примерно 21 мин все образцы пены в банках оказываются твердыми с равными частями твердого вещества и жидкости (т.е. 50% свободной жидкости).

С помощью электронного сканирующего микроскопа получается микрофотография поперечного сечения готовой пены. На фотографию помещается сетка 150х180 мкм поперечного сечения, и определяется средний размер капель. Затем определяется часть площади фотографии с большими каплями (в 10 и более раз больше среднего размера капель). Получается 80% площади поперечного сечения с каплями большого размера. Объем этих капель является даже большей частью всего объема (так как объем представляется как радиус в кубе, а площадь - как радиус в квадрате). Таким образом, с помощью миксера получается очень неоднородная пена, как результат сверхсмешения либо масло-, либо водорастворимого инициатора, если смешение продолжается 4 мин.

Как можно видеть из примера 1 и 2, катализатор полимеризации может быть добавлен после образования ВДФЭ без разрушения эмульсии при однородном смешении с ней катализатора. Однако, необходимо следить за тем, чтобы смешение не проходило выше точки стабильности при сдвиге, когда эмульсия коалесцирует.

Сравнительный пример 4. Для сравнения пена получается при растворении персульфата калия в воде перед эмульгированием.

Персульфат калия (1,4 г) добавляется к 900 см3 10%-ного раствора CaCl2 (399,1 г хлористого кальция разбавляется до 3999,1 г деионизированной водой Барнстеда), нагретого до 40oC. К этому раствору добавляется 29,90 г смеси мономеров и поверхностно-активного вещества (446,6 г стирола, 447,3 г дивинилбензола, 1353,2 г 2-этилгексилакритала, 267,95 г Span 20) в 1 литровом полимерном химическом стакане. Эта смесь перемешивается еще примерно 1 мин краскомешалкой (модель 06200 РМ-70 фирмы SHUR-LINE Inc.). Полученная эмульсия разливается в две 1,4-литровых (3-американск. пинты) пластиковые тубы AA и AB. Каждая туба закрывается крышкой, затем AA отверждается в термостате при 60oC в течение 24 ч. Определяется количество свободной жидкости в тубе AA, которое равняется 6,2%. AB отверждается в течение 4 ч в автоклаве (автоклав 9000-D с быстрым выхлопом фирмы NAPCO при 134oC и приблизительно 2,8 МПа (29 фунт/дюйм2). Измеренное количество свободной жидкости в отвержденной тубе B равняется 11,6%.

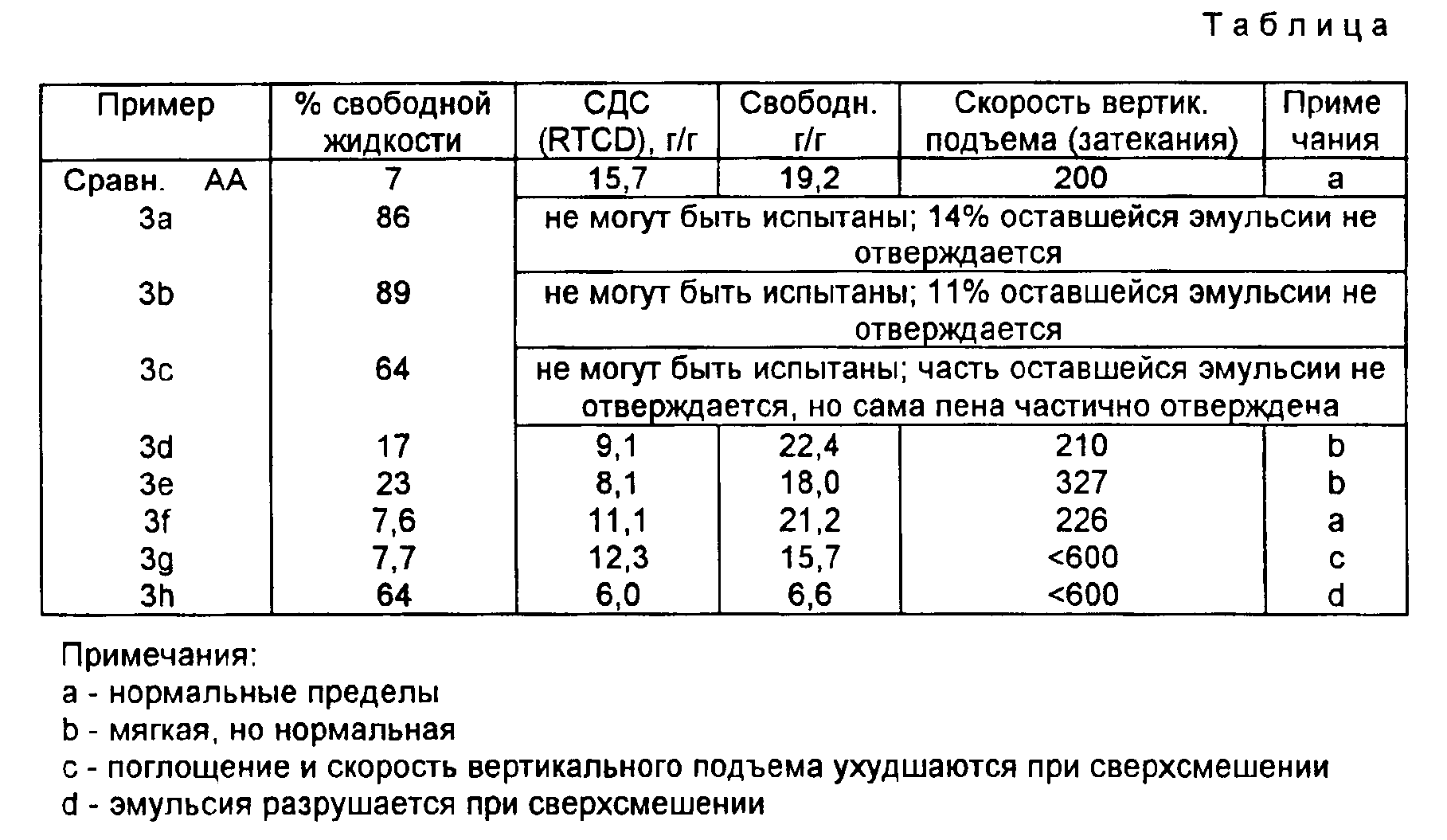

Свойства полимерного продукта AA и количества свободной жидкости приводятся в табл. 1.

С помощью сканирующего электронного микроскопа исследуется поперечное сечение готовой пены AA. Сетка 150х800 мкм поперечного сечения помещается на фотографию, и определяется средний размер капель. Затем определяется часть площади фотографии с большими каплями (в 10 и более раз больше среднего размера), которая оказывается равной менее 5% площади поперечного сечения.

Пример 3. В каждом из следующих экспериментов 3a-3h эмульсия получается при медленном добавлении 20 г смеси мономеров и поверхностно-активного вещества (стирол/дивинилбензол/2-этилгексилакрилат/SPAN 20 = 20:20:60:12 по массе) в 600 см3 10%-го раствора CaCl2 (хлорид кальция разбавляется водой Барнстеда) при 40oC в 1 литровом пластиковом химическом стакане при перемешивании с помощью краскомешалки (модель 06200 РМ-70 фирмы SHUR - LINE Inc. ) аналогично примеру 1. Перемешивание продолжается еще 1 мин после того, как закончится добавление. Образуется эмульсия с требуемым отношением вода: масло. Эмульсия выливается в тубу объемом 1,4 л (3 америк. пинты) из полиэтилена.

Во всех примерах добавляется 0,9 г персульфата калия. В примере 3a разбрызгивается поверх эмульсии. Дополнительное перемешивание не проводится. В примере 3d персульфат калия добавляется поверх эмульсии, затем X снимается с эмульсии шпателем. В примере 3c персульфат калия добавляется поверх эмульсии, затем 4 X снимается с эмульсии шпателем. В примере 3d персульфат калия добавляется поверх эмульсии, затем смешивается шпателем в течение 20 с. В примере 3e персульфат калия добавляется поверх эмульсии и затем смешивается с ней с помощью той же краскомешалки в течение более 30 с, пока туба движется вверх-вниз и вокруг мешалки. В примере 3f персульфат калия добавляется поверх эмульсии, затем смешивается той же краскомешалкой в течение 10 мин. В примере 3g персульфат калия добавляется поверх эмульсии, затем тщательно смешивается с эмульсией в течение 1-2 мин. Красномешалка затем устанавливается около дна тубы на 1 ч. В примере 3h персульфат калия добавляется поверх эмульсии, затем смешивается с помощью Ross-миксера (модель LAE-ME фирмы Charles Ross and Son Company, скорость приблизительно 3500 об/мин) в течение 20 мин.

Тубы, содержащие эмульсию с добавлением персульфата калия (отверждаемую эмульсию), закрываются и отверждаются в течение 24 ч в термостате.

Свойства этих полимерных продуктов и количества свободной жидкости приводятся в табл. 1.

С помощью сканирующего электронного микроскопа исследуется поперечное сечение полученных пен из примеров 3d - 3f. Сетка 150х800 мкм поперечного сечения накладывается на фотографии, и определяется средний размер капель. Затем определяется часть площади с большими каплями (в 10 и более раз больше среднего размера) которая для пен из примеров 3d - 3f равняется меньше 5%.

Таким образом, можно видеть, что Ross-миксер дает очень неоднородную пену и разрушает эмульсию (т.е. имеется большое количество свободной жидкости) в результате сверхсмешения (пример 3h). Однако, для случаев смешения с помощью краскомешалки со временем смешения от 1 до 10 мин или при смешении шпателем отношения размеров капель и объема части, наблюдаемой на электронных микрофотографиях, и количества разрушенной эмульсии являются примерно такими же, как в случаях, когда пена получается при предварительном растворении персульфата калия в воде, как видно из сравнительных примеров.

Пример 4. В данном примере демонстрируется влияние добавления в ВДФЭ другого катализатора полимеризации (маслорастворимый катализатор).

Смесь 18,17% стирола, 27,23% дивинилбензола (промышленный дивинилбензол, содержащий 55% дивинилбензола фирмы Aldrich Chemical Co.) и 54,6% 2-этилгексилакрилата фильтруется на колонке с глиноземом. 17,48 г этого фильтрованного материала добавляется в 1-литровый химический стакан, содержащий 3,63 г эмульгатора марки Span 20 (сорбитанмонолаурат фирмы Fluka Chemical Corp. или Aldrich Chemical Co.). Затем. при перемешивании краскомешалкой (модель 06200 РМ-70 фирмы SHUR-LINE Inc.), присоединенной к воздушному электродвигателю (NC-1712 0,37 кВт (1/2 л.с.), медленно добавляется 630 см3 1,1%-ного водного раствора CaCl2 в течение 7 мин. Образуется высокодисперсная фазовая эмульсия с требуемым соотношением вода:масло. Затем в эмульсии добавляется 1,54 Lupersol DDM-9 (перекись метилэтилкетона от Lucidol, отделение фирмы Penwalt Corp. ). Содержимое химического стакана затем перемешивается той же краскомешалкой в течение 20 с. Химический стакан помещается на водяную баню при 60oC и выдерживается 16 ч. Пена отверждается в этих условиях.

Реферат

Способ получения стабильной отверждаемой высокодисперсной фазовой эмульсии вода-в-масле, содержащей в качестве непрерывной (однородной) фазы мономеры, осуществляется при добавлении катализатора полимеризации вслед за образованием эмульсии вода-в-масле. Эти отверждаемые высокодисперсные фазовые эмульсии вода-в-масле являются полимеризуемыми и отверждаемыми с получением пористых сшитых полимерных материалов низкой плотности. 11 з.п. ф-лы, 1 табл.

Комментарии