Способ и устройство для сварки проволок - RU2544327C2

Код документа: RU2544327C2

Чертежи

Описание

Изобретение относится к способу и устройству для сварки, в частности тонких, в частности, содержащих углерод, проволок.

Из уровня техники известны многие способы сварки проволок, в которых подлежащие сварке проволоки сваривают посредством пропускания тока, а затем подвергают дальнейшей обработке за счет дополнительного пропускания тока для повышения температуры или в камере отжига, при этом, однако, всегда возникающее место сварки в виде утолщения явно выступает за радиальное поперечное сечение сваренных проволок. Все способы сварки, согласно уровню техники, которые действуют посредством сварки за счет пропускания тока, имеют при уменьшающихся диаметрах недостаток все более плохо заданного места контакта (площади и состояния места контакта для инициирования прохождения тока), что приводит к большому количеству дефектов. Кроме того, утолщение в зоне места сварки представляет тот недостаток, что это место для соответствующих применений должно быть выровнено, в большинстве случаев механически, и в этом случае добавляется еще другая стадия обработки отжигом, с целью обеспечения достаточной прочности на растяжение и изгиб, как раскрыто, например, в US 6311684 В1.

Несмотря на двухразовый последующий отжиг, соответствующие места сварки часто имеют недостаточную механическую прочность на растяжение и изгиб, при этом механическое удаление (снятие сварного наплыва) утолщения в зоне места сварки и энергетически относительно неблагоприятный отжиг в печи приводят к большим затратам в факторе времени, расходе энергии и тем самым в стоимости.

Положенная в основу изобретения задача состоит по меньшей мере в частичном уменьшении, соответственно, предотвращении указанных выше недостатков, в частности, относительно механического удаления утолщения в зоне места сварки проволок и одновременно также исключения отжига, с целью создания экономичного, быстрого и надежного способа сварки тонких проволок.

Эта задача решена, согласно изобретению, с помощью способа по пункту 1, устройства по пункту 17, проволоки по пункту 33 и применения по пункту 34 формулы изобретения.

Способ, согласно изобретению, является способом сварки проволок, в частности, высокой прочности, т.е. в большинстве случаев имеющих высокое содержание углерода проволок, в частности высокопрочных, тонких проволок, т.е. проволок, диаметр которых, как правило, составляет не больше 0,5 мм и содержание углерода в которых больше 10 мас.%, который характеризуется тем, что с помощью лазерного источника сваривают друг с другом по меньшей мере две проволоки, при этом, например и в частности, в качестве лазерного источника применяют импульсный твердотельный лазер, при этом перед сваркой по меньшей мере одну из подлежащих сварке проволок подвергают отжигу с помощью потока горячего газа, и/или во время сварки по меньшей мере возникающее место сварки подвергают отжигу с помощью потока горячего газа, и/или после этого возникшее место сварки, которое представляет также место сварки (грат, образующийся при сварке), которое так и называется, подвергают с помощью потока горячего газа процессу отжига. В частности, поток горячего газа направляют точечно. В частности и например, поток горячего газа имеет температуру между +250°С и +500°С.

Реализация отжига с помощью точечного потока горячего газа обеспечивает наряду с экстремальным упрощением процесса и очень большой экономией времени, в частности, то преимущество, что лишь точечно затронутая зона сварки подвергается термической обработке, и тем самым не затронутые сваркой зоны проволоки не подвергаются изменяющей их свойства обработке.

Для изобретения, среди прочего, существенным является то, что проволоки сваривают друг с другом с помощью лазерного источника, поскольку с помощью такого гомогенного и независимого от диаметра проволоки ввода энергии и дополнительного использования механических компонентов управления процессом, описание которых будет приведено ниже, образуется место сварки, пространственные размеры которого, по существу, не выходят за радиальное поперечное сечение подлежащих сварке проволок, при этом с применением потока горячего газа связаны преимущества, когда газ выбран, предпочтительно и, например, из группы, включающей воздух, азот, благородный газ, поскольку эти вещества хорошо зарекомендовали себя на практике, при этом на практике было, кроме того, установлено, что предпочтительно направлять горячий газ к месту сварки с помощью сопла, так что обеспечивается возможность целенаправленной, узко ограниченной в пространстве отдачи тепла, так что во время процесса отжига наивысшая температура предпочтительно имеется в месте сварки, так что при рассматривании от места сварки в осевом направлении проволок создается непрерывный ход изменения температуры, который обеспечивает, по существу, сохранение свойств материала вне зоны отжига.

Таким образом, создан способ сварки проволок, который обеспечивает надежную и воспроизводимую сварку, который позволяет отказаться от механического удаления иначе выступающего, согласно уровню техники, сварочного грата в месте сварки, что приводит к значительной экономии времени и стоимости, и с другой стороны, за счет специального отжига с помощью потока горячего газа, а не как в уровне техники с помощью отжига в печи или посредством повышения температуры с помощью пропускания тока, за счет которого контролируемым образом происходят процессы рекристаллизации в металлической структуре свариваемых проволок, с целью создания, соответственно, обеспечения тем самым исключительно высокой прочности на изгиб и растяжение.

Кроме того, предпочтительно, когда сварка проволок выполняется под защитным газом, например, и в частности аргоном, с целью предотвращения покрытия окалиной, соответственно, достижения высокого качества места сварки.

Кроме того, предпочтительно, когда защитный газ подается с помощью сопла для горячего газа, т.е. сопла, из которого выходит горячий газ, с целью реализации тем самым простой конструкции.

Кроме того, предпочтительно, когда во время сварки максимальная температура подлежащих сварке друг с другом проволок находится в центре зоны сварки, с целью получения тем самым равномерного профиля температурного градиента на обеих сторонах, с целью обеспечения затем оптимальной основы для отжига, что приводит в конечном итоге к высокой прочности на растяжение и на изгиб.

В частности, предпочтительно, когда подлежащие сварке проволоки направляются, в частности, в разрушаемых трубочках, так называемых прецизионных уравнительных трубочках, для адаптации различных диаметров проволоки, а также для значительного улучшения обращения с тонкими проволоками, в частности, в стеклянной трубочке, с помощью направляющего приспособления, которое, в свою очередь, обеспечивает направление проволок друг к другу, давление прижимания, а также подачу во время процесса сварки, а также ограничение пути сплавляющихся друг с другом проволок. Точное выдерживание всех сил и путей во время процесса сварки обеспечивает воспроизводимую и соответствующую в радиальной периферии проволоки сварку проволок. Применяемые прецизионные уравнительные трубочки можно предпочтительно удалять после процесса сварки с помощью механического давления, например, с помощью щипцов.

Поэтому на основании сказанного выше предпочтительно, когда подлежащие сварке проволоки сводятся вместе и затем свариваются с помощью направляющего приспособления, когда при направлении подлежащих сварке проволок используются эти окружающие проволоки трубочки для ориентирования относительно друг друга проволок, когда трубочки являются стеклянными трубочками, стеклокерамическими трубочками или керамическими трубочками.

Кроме того, предпочтительно, когда с помощью пружинного силового элемента подлежащие сварке проволоки перед сваркой направляются друг на друга с помощью прикладываемой силовым элементом силы прижимания или натяжения, с целью обеспечения заданного места сварки.

В данном изобретении под понятием «силовой элемент» понимаются элементы, которые можно устанавливать так, что они прикладывают силу к находящемуся в соприкосновении элементу так, что они могут быть также пневматическими или гидравлическими элементами или же магнитными элементами, однако предпочтительными являются, в частности, классические пружинные элементы.

Особенно предпочтительно, когда при сварке подлежащих сварке проволок с помощью силового элемента подлежащие сварке проволоки перемещаются друг в друга с прижиманием или натяжением, при этом с помощью ограничивающего путь элемента, например и в частности, троса или регулировочного винта, перемещение друг в друга проволок ограничено так, что при сварке проволок возникающее место сварки, по существу, не проходит за радиальное поперечное сечение проволок. Это может быть реализовано, например и в частности, с помощью показанного на фиг.1 устройства, описание которого будет приведено ниже, и с помощью соответствующих стадий способа. В частности, за счет предварительного напряжения обеспечивается заданное давление прижимания обеих подлежащих сварке проволок, при этом в момент сварки с помощью лазерного излучения, которое, как правило, длится лишь несколько тысячных секунды, за счет становящегося в месте сварки мягким и текучим материала обе проволоки слегка перемещаются друг в друга, так что за счет ограничения пути перемещения ограничивается заданным контролируемым образом возникающее утолщение места сварки (точки сварки). Серводвигатели или аналогичные установочные элементы были бы не в состоянии плавно подводить внутри этих коротких промежутков времени с возможностью воспроизведения и контролирования проволоки, так что возникали бы невоспроизводимые и, как правило, низкого качества места сварки.

Предпочтительно, поскольку подтверждено практикой, когда силовой элемент является элементом из группы, состоящей из пневматического, гидравлического, магнитного или пружинного силового элемента, поскольку они обеспечивают особенно высокую надежность относительно воспроизводимости качества места сварки, при этом, однако, возможно также применение силовых элементов в виде серводвигателей, хотя они не такие быстрые.

При этом на практике было установлено, что максимальный диаметр подлежащих сварке проволок предпочтительно составляет 2 мм, что обуславливается в конечном итоге рассеиванием тепла и тем, что быстрый ввод энергии с помощью лазерного излучения более или менее ограничен сверху максимальным диаметром.

Кроме того, предпочтительно, когда после отжига выполняется испытание на нагрузку растяжением, с целью определения непосредственно после изготовления необходимой минимальной нагрузки относительно прочности на растяжение для распознавания уже в этот момент времени возможных дефектов.

При этом особенно предпочтительно, когда сварка проволок, отжиг и испытание на растяжение выполняются в одном устройстве, с целью экономии сложного снятия сваренных проволок и последующего зажимания, что, в свою очередь, значительно сокращает затраты труда, времени и тем самым стоимость.

Указанное выше справедливо, соответственно, для устройства, согласно изобретению, и для выполнения способа, согласно изобретению.

Кроме того, важным аспектом данного изобретения является то, что для выполнения способа, согласно изобретению, применяются разрушаемые прецизионные уравнительные трубочки, изготовленные предпочтительно из стекла, стеклокерамики или керамики, поскольку комбинацию из применения лазерных лучей с помощью лазерного источника для сварки и последующего отжига с помощью потока горячего газа можно выполнять в устройстве, согласно изобретению, особенно элегантно и с возможностью воспроизведения с помощью этих стеклянных трубочек, которые обеспечивают надежное направление и высокую стабильность проволок при перемещении друг на друга при увеличивающемся давлении на концы подлежащих сварке проволок, и одновременно могут быть удалены после сварки, например, посредством простого раздавливания с помощью щипцов.

Кроме того, с производственной точки зрения особенно предпочтительно, что после сварки и отжига можно выполнять испытание на растяжение, с целью испытания на месте соответствия минимальным требованиям места сварки для исключения, при необходимости, низкого качества сварки.

Ниже приводится пояснение изобретения на основе не имеющих ограничительного характера примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

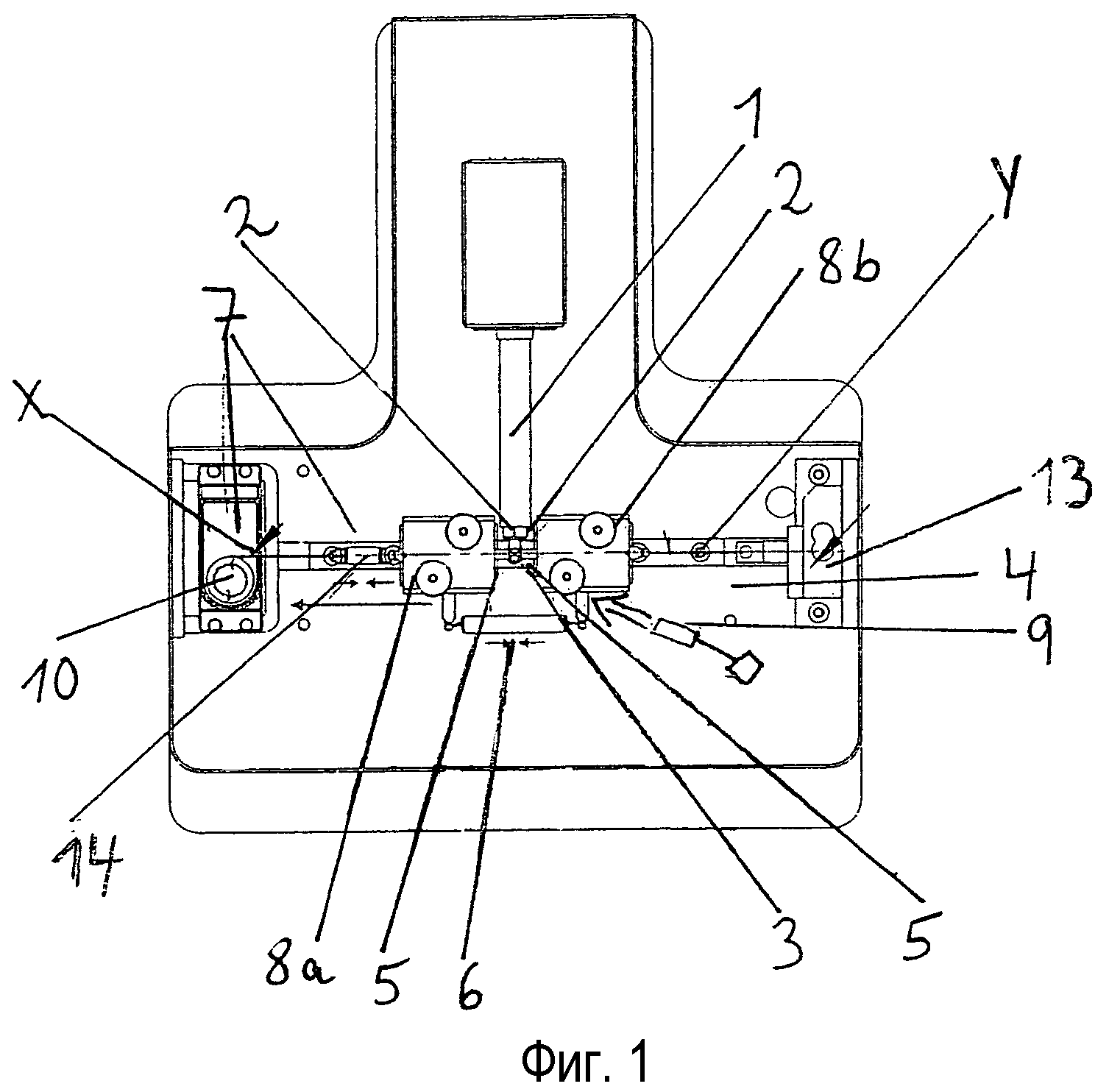

фиг.1 - устройство, согласно изобретению, на виде сверху;

фиг.2 - разрез части устройства, согласно фиг.1;

фиг.3 - разрез части показанного на фиг.1 варианта выполнения;

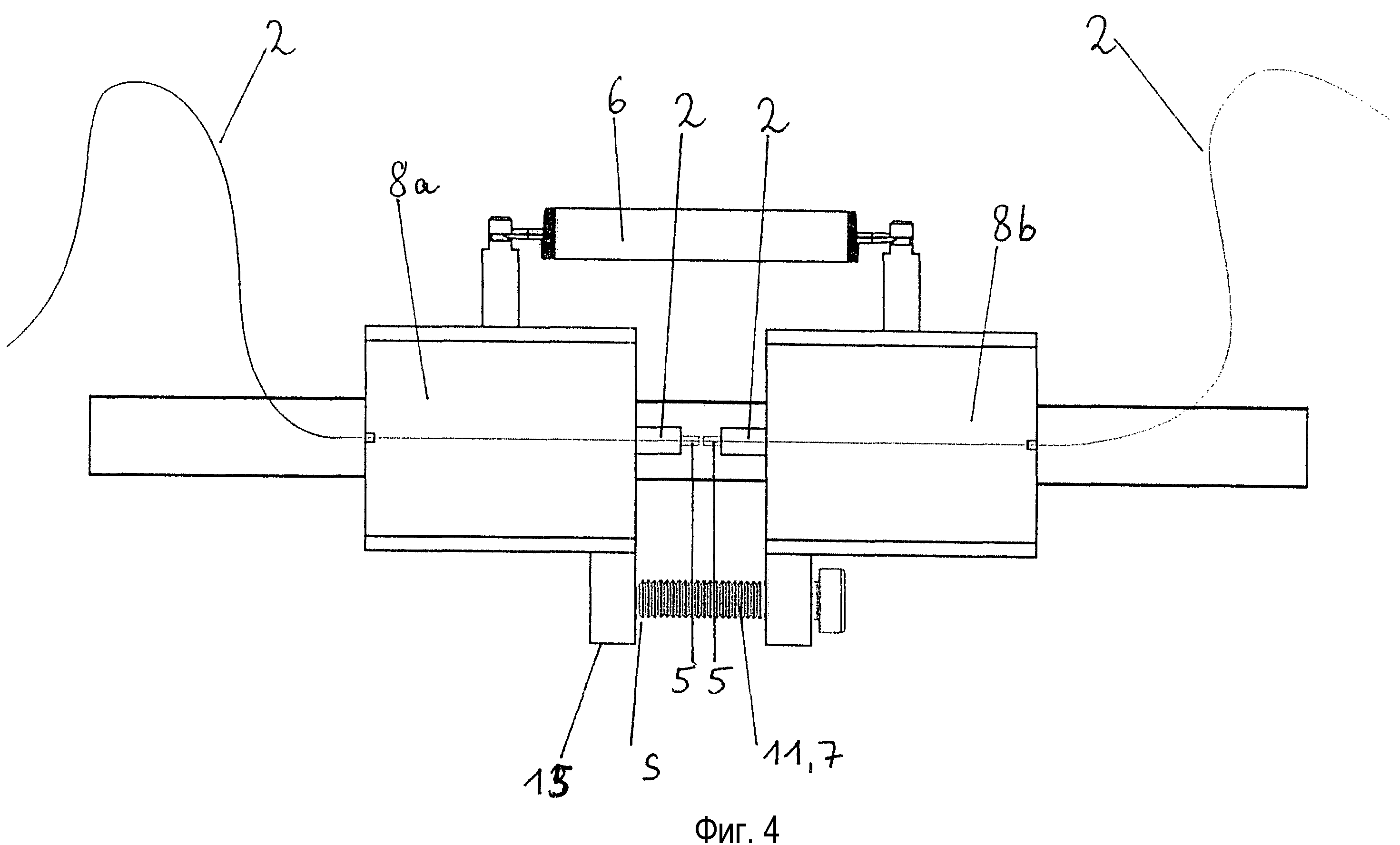

фиг.4 - разрез части другого варианта выполнения устройства; и

фиг.5 - разрез другого варианта выполнения.

На фиг.1 схематично показана на виде сверху конструкция устройства, согласно изобретению.

Подлежащие сварке проволоки 2 закрепляются посредине лежащей внутри оси стеклянной трубочки 5 в подвижном гнезде 8а, соответственно, неподвижном гнезде 8b.

Гнездо 8а соединено с помощью троса Х c сервоуправляемым роликом 10. Гнездо 8b соединено неподвижно с датчиком 13 силы.

Пружина 6 соединяет гнездо 8а с гнездом 8b с предварительным напряжением в несколько ньютонов. На этом этапе процесса силы пружины 6 передаются через гнезда, трос Х и ролик 10, соответственно, неподвижное соединение Y на датчик силы и затем на корпус.

За счет поворота ролика 10 по часовой стрелке гнездо 8а перемещается к гнезду 8b под действием пружины 6, пока оба конца свариваемых проволок не приходят в соприкосновение друг с другом.

При соприкосновении проволок возникает перенос пружинных сил с пружины 6 на закрепленные в гнездах 8а и 8b проволоки.

Трос Х и жесткое соединение Y больше не воспринимают сил.

За счет заданного дальнейшего поворота ролика 10 по часовой стрелке трос Х дополнительно освобождается на заданный отрезок пути. Этот отрезок пути в последующем точно соответствует отрезку пути, на который проволоки во время процесса сварки вдвигаются друг в друга за счет протягивания с помощью пружины 6.

Этот отрезок пути определяет диаметр точки сварки, который в идеальном случае точно соответствует диаметру проволоки.

Когда проволоки приходят в соприкосновение и тросовый ролик 10 выполнил заданную дальнейшую выдачу троса, обе проволоки свариваются друг с другом с помощью лазерного излучения при постоянном давлении и заданном пути.

После приложения лазерного излучения и произошедшей за счет этого сварки обеих проволок 2 возникает место 3 сварки, которое затем с помощью направленного на него сопла 8 подвергается отжигу с помощью потока (4) горячего газа, при этом температура потока горячего газа составляет в зависимости от материала и диаметра примерно от +250°С до +500°С, а газ является аргоном. Отжиг происходит непосредственно после сварки.

При отжиге следует обращать внимание на то, что направление сопла 9 должно быть таким, чтобы максимальная температура находилась в центре места 3 сварки, так чтобы ход изменения температуры проходил с плавным уменьшением наружу, и после окончательного охлаждения после отжига на основании происходящего при отжиге процесса рекристаллизации обеспечивается высокая прочность на растяжение и, в частности, прочность на изгиб.

Непосредственно после сварки и отжига, т.е., в частности, после охлаждения до комнатной температуры, место сварки подвергают испытанию на прочность растяжением, с целью проверки на месте выполнения установленных минимальных требований. При этом поворачивают ролик 10 против часовой стрелки и через трос Х натягивают пружину 14, и возрастающие силы через неподвижное соединение проволок 2 в гнезде 8а и 8b, а также жесткое соединение Y подают на датчик 13 силы. При этом вся сила направляется через место сварки. Сила пружины 6 компенсируется за счет обнуления измерительной системы перед измерением. За счет поворота ролика 10 можно непрерывно повышать силу до желаемой величины.

Если при этом место 3 сварки не разрушается, то сварка выполнена успешно, так что затем обе сваренные друг с другом проволоки, т.е. теперь новую общую проволоку, можно извлекать из устройства. Однако для порядка следует отметить, что подлежащие сварке проволоки на противоположных сварке концах закрепляются в направляющем приспособлении посредством зажимания с помощью соответствующих зажимных элементов, например и в частности, с помощью зажимных щек, которые являются частью направляющего приспособления 8.

Кроме того, следует отметить, что после сварки и испытания можно удалять с помощью щипцов чувствительные стеклянные трубочки просто путем раздавливания.

На фиг.2 показано в разрезе частично и в увеличенном масштабе по сравнению с фиг.1, как расположены обе подлежащие сварке проволоки 2 в соответствующих стеклянных трубочках 5, с целью сварки при сближении друг с другом.

На фиг.3-5 показаны с учетом приведенных выше применительно к фиг.1 и 2 пояснений различные примеры выполнения элементов 7 ограничения пути, при этом на фиг.3 в качестве элемента 7 ограничения пути служит трос Х, на фиг.4 - регулировочный винт 11 и на фиг.5 - регулировочный винт 11 между контропорой 15 и распоркой 12. Для показанного на фиг.3 варианта выполнения справедливы пояснения применительно к фиг.1. Как показано на фиг.4, явно небольшой зазор S между контропорой 15 и дальним концом регулировочного винта 11 задается за счет соответствующей установки регулировочного винта 11 при сварке на ограниченном отрезке пути, в то время как на фиг.5 это осуществляется с помощью распорки 12, которая удаляется перед сваркой.

Лишь для порядка следует отметить, что вместо стягивающей друг с другом гнезда 8а и 8b пружины можно использовать две противоположно действующих пружины сжатия или другие силовые элементы.

Реферат

Изобретение относится к способу и устройству сварки металлических проволок. Сварку выполняют с помощью лазерного источника с образованием сварного соединения, по существу, не выходящего за радиальное поперечное сечение свариваемых проволок. Перед сваркой по меньшей мере одну из подлежащих сварке проволок подвергают отжигу с помощью потока горячего газа и/или во время сварки по меньшей мере возникающее место сварки подвергают отжигу с помощью потока горячего газа. При этом получают высококачественное сварное соединение, не требующее последующей механической обработки. 3 н. и 17 з.п. ф-лы, 5 ил.

Формула

- перед сваркой по меньшей мере конец одной из подлежащих сварке проволок (2) подвергают отжигу с помощью потока (4) горячего газа, и/или

- во время сварки по меньшей мере возникающее место (3) сварки подвергают отжигу с помощью потока (4) горячего газа, и/или

- затем возникающее место (3) сварки подвергают отжигу с помощью потока (4) горячего газа, при этом перед сваркой подлежащие сварке проволоки (2) с помощью направляющего приспособления (8а, 8b) направляют друг к другу и при этом ориентируют относительно друг друга.

Комментарии