Способ получения латексов - RU2622649C1

Код документа: RU2622649C1

Описание

Область техники

Изобретение относится к способу получения латексов (водных дисперсий полимеров) эмульсионной (со)полимеризацией мономеров винилового ряда или сопряженных диенов с мономерами винилового ряда и латексу, полученному данным способом, который может найти применение в различных отраслях промышленности, в том числе в производстве водоэмульсионных красок, водостойких обоев, клеев, при аппретировании ковровых изделий.

Уровень техники

Единственным в России и наиболее распространенным в США и Европе промышленно применяемым диспергатором в процессе эмульсионной полимеризации является натриевая соль продукта конденсации формальдегида с нафталинсульфокислотой-(диспергатор НФ или его тривиальное название лейканол). Наличие лейканола в рецептуре синтеза латексов позволяет существенно повысить их устойчивость в процессе синтеза и стабильность латекса при термической отгонке остаточных мономеров, снизить риск образования точечного коагулюма в готовом продукте.

Недостатками лейканола являются токсичность, а также биологическая неразлагаемость, вследствие которой он не задерживается фильтрами биологических очистных сооружений и попадает в сточные воды.

Известно решение проблемы предотвращения сброса лейканола со сточными водами путем использования бессолевых способов выделения эмульсионных каучуков, когда при коагуляции лейканол связывается в нерастворимую соль, которая остается в каучуке. Однако при этом связывание лейканола - неполное, и часть его попадает в сточные воды. Кроме того, фиксированный в каучуке лейканол после эксплуатационного разрушения резины также оказывается в окружающей среде. В связи с этим является актуальной задача замены лейканола на биологически разлагаемые продукты или исключение его использования за счет других способов обеспечения нужной термомеханической устойчивости (Гусев Ю.К., Блинов Е.В., Папков В.Н. «Современное состояние производства бутадиен-стирольных каучуков и его актуальные проблемы. Бутадиен-стирольные каучуки эмульсионной полимеризациии», «Каучук и резина», №4, 2013 г., с. 52-59).

В источнике (Полуэктов П.Т, Власова Л. А. «Исключение лейканола и трилона «Б» из рецептуры получения эмульсионных каучуков, как насущная проблема экологической безопасности их производства», «Синтез полимеров», №4, 2011 г., с. 31-35) предлагается решить эту проблему путем использования бифункциональных соединений из класса В-дикетонов, например, ацетилацетона, бензоилацетона, ацетоуксусного эфира и других подобного рода соединений, способных к кетоенольной таутометрии.

Недостатком данного способа является то, что перечисленные соединения токсичны и обладают раздражающим действием, проникают через кожу. Отдельные вещества обладают канцерогенным и мутагенным эффектом.

В статье «Каучуки эмульсионной полимеризации. Состояние производства в Российской Федерации и научно-исследовательские работы Воронежского филиала ФГУП «НИИСК» («Каучук и резина», №2, 2009 г., с. 2-9) предложено с целью снижения вредного влияния лейканола использовать бессолевой метод выделения каучуков из латексов включающий применение солей четвертичных аммониевых оснований. Этот прием в 8-20 раз уменьшает содержание лейканола в сточных водах.

Однако использование четвертичных аммониевых солей не решает полностью проблему попадания лейканола в сточные воды. Кардинальным решением проблемы -является замена лейканола на биологически разлагаемый продукт, однако конкретные указания на использование таких веществ в вышеуказанной статье не приведены.

Применение солей четвертичных аммониевых оснований с целью очистки вод от лейканола известно и из патентных источников информации. Так в патенте RU 2253656 описан способ выделения синтетических каучуков из латексов, таких как бутадиен-стирольных и бутадиен-нитрильных, стабилизированных мылами карбоновых кислот, действием минеральной кислоты и органического аминного коагулянта, подаваемого в два приема, где первую порцию коагулянта подают в количестве 50-90 мас. %, выдерживают при перемешивании и температуре 20-70°C в течение 0,5 часа, а вторую порцию коагулянта или его смесь с минеральной солью в массовом соотношении аминный коагулянт: минеральная соль от 1:0 до 1:1500 вводят в коагуляционный аппарат совместно с рециркулируемым серумом в массовом соотношении латекс: серум от 1:1 до 1:2.

Такой способ выделения позволяет проводить как бессолевое выделение каучука из латекса, так и использовать смесь аминного коагулянта в сочетании с минеральной солью. При этом присутствующий в способе синтеза лейканол связывается в нерастворимую соль, в результате чего предотвращается его попадание в сточную воду.

Недостатками способа являются сложная технология выделения, а именно двустадийный вариант коагуляции, а также количество аминного коагулянта, которое не согласовано с количеством присутствующего в латексе лейканола и вводится с заведомым избытком. В случае применения в качестве эмульгатора алкилсульфоната натрия в добавление к мылам карбоновых кислот этот избыток особенно значителен.

В патенте RU 2453560 описан способ выделения бутадиен-нитрильных каучуков из латексов, который осуществляют подачей сульфита натрия или бисульфита натрия, или пиросульфита натрия в количестве 0,05-0,8 мас. %, в пересчете на латекс, в предварительно дегазированный поток латекса, в который также вводят эмульсию антиоксиданта. Далее поток латекса, содержащий сульфит, направляют в коагуляционный аппарат, куда одновременно подают водный раствор серной кислоты и органический аминный коагулянт в форме четвертичной полимерной аммонийной соли, выбранной из группы: полидиметилдиаллиламмонийхлорид, сополимер метакриламида с гидрохлоридом диметиламиноэтилметакрилата, гидрохлорид полидиэтиламиноэтилметакрилат. Количество полимерной аммонийной соли варьируют в диапазоне 0,2-0,5 мас. % в зависимости от содержания в латексе лейканола в диапазоне 0,1-0,4 мас. % при pH коагуляции 3-6 единиц и температуре 30-70°C. Изобретение позволяет улучшить экологические показатели процесса, а именно снизить содержание непрореагировавшего мономера - свободного нитрила акриловой кислоты, исключить избыток синтетического коагулянта и количество используемой для коагуляции соли.

Однако предложенный способ требует постоянного аналитического контроля за содержанием лейканола в латексе и не позволяет полностью исключить риск попадания лейканола в сточные воды.

Из патента RU 2443635 известен способ очистки сточных вод производства эмульсионных каучуков и латексов от лейканола путем добавления коагулянта на основе полимерной соли четвертичного аммония. В качестве коагулянта используют полидиаллилдиметиламмонийхлорид в количестве 5-10 мг/л сточной воды. Полидиаллилдиметиламмонийхлорид добавляют в сточную воду перед установкой флотации. Предложенный способ обеспечивает снижение концентрации лейканола в очищенной воде после установки флотации более чем в 3 раза, что, соответственно, позволяет снизить расход воды, поступающей на разбавление до норм сброса лейканола, более чем в 3 раза.

Недостатком способа является попадание в сточную воду не только лейканола, но и ядовитого полидиаллилдиметиламмонийхлорида.

Из RU 2487891 известен способ получения модифицированных функциональными группами эмульсионных каучуков,-наполненных в жидкой фазе кремнекислотой, сущность которого заключается в коагуляции латексной композиции с последующим удалением влаги отжимом и принудительным высушиванием. Перед коагуляцией латекс бутадиен-стирольного сополимера совмещают с активной кремнекислотой в виде водной дисперсии, стабилизированной добавками оксиэтилированных алкиламмониевых оснований со степенью оксиэтилирования 3,0÷8,0 в количестве 3,0÷6,0% мас. и 2,0÷5,0% мас. мыла смоляных кислот по отношению к кремнекислоте с последующим выделением наполненного модифицированного каучука коагуляцией и высушиванием. Способ позволяет значительно сократить содержание в сточных водах биологически неразлагаемого и токсичного диспергатора, в частности, лейканола.

Однако данный способ применим для выделения только каучуков, модифицированных кремнекислотным наполнителем.

Из RU 2186072 известен способ выделения бутадиен-стирольных (метил-стирольных) и бутадиеновых каучуков из латексов действием органического коагулянта в кислой среде с последующим отделением каучука от серума, в котором в качестве органического коагулянта используют продукт взаимодействия полиэтиленполиамина с талловым маслом, или с канифолью, или с жирными кислотами, взятыми в массовом соотношении 0,8-1,2:1 соответственно и подвергнутыми нагреванию при 130-140°C в течение 60-80 мин, в количестве 0,05-0,50 мас. % на выделяемый каучук. При выделении маслонаполненных каучуков после введения органического коагулянта в латекс дополнительно вводят минеральную соль в количестве 5-120 кг на 1 т выделяемого каучука для устранения липкости крошки. Способ позволяет исключить сброс лейканола в естественные водоемы, значительно снизить расход минеральных солей при выделении маслонаполненных каучуков.

К недостаткам данного способа можно отнести попадание минеральных солей в сточные воды, возможность использования указанного органического коагулянта на основе полиэтиленполиамина - только для выделения каучуков из латексов, а также его высокую токсичность.

В патенте RU 2527855 описан способ получения полимерной основы, методом эмульсионной (со)полимеризации и применяемой для пропитки шинных кордов различных марок, по которому при получении сополимера применяют комбинацию анионактивных поверхностно-активных веществ: алкилбензолсульфоната натрия и натриевой соли сульфата оксиэтилированного алкилфенола или оксиэтилированного жирного спирта со степенью оксиэтилирования 10-40. На второй стадии полимеризации к основной цепи полимера прививают бутадиен, метакриловую кислоту, метакриламид в соотношении (93,0-97,5):(2-5):(0,5-2,0), соответственно, при этом соотношение между основным полимером и суммарным количеством мономеров (20-35):(65-80). На третьей стадии отгоняют непрореагировавший бутадиен-1,3 с последующим доведением полимерной основы до значения pH 9,0-9,5. Изобретение позволяет получить универсальную, нетоксичную, пожаробезопасную, высокоадгезионную полимерную основу для пропитки шинных кордов различных марок в отсутствие лейканола, оказывающего негативное влияние на экологию.

Однако в данном способе используемые алкилбензолсульфонат натрия и оксиэтилированные алкилфенолы являются частично бионеразлагаемыми продуктами и в настоящее время запрещены к использованию в Европе (в соответствии с Регламентом Registration, Evaluation, Authorisation and Restriction of Chemicals (REACH). Новейшая консолидированная версия от 01.06.2015).

Таким образом, все представленные способы направлены на снижение содержания лейканола в сточных водах, однако не решают задачи полного исключения его из рецептур синтеза эмульсионных каучуков и латексов.

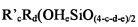

Из патентной документации известны способы применения полисилоксанов для регулирования свойств водных дисперсий полимеров. В частности из патентов US 3773685 и US 3755217 известны способы применения полисилоксанов для регулирования плотности пены при получении пенорезины, например, бифункциональные и трифункциональные полисилоксаны, применяемые в качестве добавок в эмульсионной полимеризации для контроля пенообразования в латексе. В этих патентах применяют полисилоксаны, имеющие формулы

Однако такие способы применения полисилоксанов характеризуются необходимостью предварительного эмульгирования, кроме того, выбранные силоксаны являются тяжелыми продуктами, имеющими высокую плотность, дорогими и трудно доступными продуктами. К тому же известные способы применения относятся к узкой области получения пенорезины.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения сополимеров диенов (бутадиена, изопрена, пиперилена) со стиролом известный из RU 2249602), который осуществляется путем сополимеризации мономеров в водной среде, в реакторе с перемешиванием, в присутствии радикальных инициаторов, специальных добавок (эмульгаторы, диспергатор лейканол, электролит, регулятор pH) и смеси поверхностно-активных веществ (ПАВ), с использованием в качестве компонента смеси ПАВ и α-(карбоксиэтил)-ω1-триметилсилокси)полидиметилсилоксана (ПДС) общей формулы HOOCCH2CH2Si(CH3)2[OSi(CH3)2-]n-OSi(CH3)3, где n=7-9, в количестве от 0,1 до 3,0 масс. ч. на 100 масс. ч. суммарной массы сомономеров. Техническим результатом является снижение использование лейканола, при этом в присутствии ПДС полученные латексы обладают улучшенными физико-механическими, адгезионными свойствами, пониженной пенообразующей способностью, а пленки на их основе обладают более высокой водостойкостью.

Недостатком способа является высокий расход эмульгатора в совокупности с высоким расходом ПДС, при этом лейканол полностью из рецептуры синтеза латексов не исключается, а также отмечается ухудшение важного свойства латексов - пленкообразования - с повышением количества ПДС выше 2,0 масс. ч. в рецептуре синтеза латексов.

Таким образом, существует потребность в создании экологически безопасного способа получения синтетических латексов без использования бионеразлагаемого диспергатора - лейканола, при сохранении или улучшении агрегативной устойчивости латексов и физико-механических и физико-химических свойств продуктов на их основе.

Сущность Изобретения

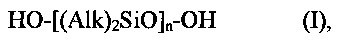

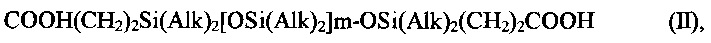

Настоящее изобретение предлагает способ получения латексов эмульсионной (со)полимеризацией мономеров винилового ряда или сопряженных диенов с мономерами винилового ряда в водной среде, в реакторе с перемешивающим устройством, в присутствии радикального инициатора, эмульгаторов, регулятора молекулярной массы и бифункциональной добавки, одновременно выполняющей функции диспергатора и поверхностно-активного вещества, где в качестве бифункциональной добавки используют олигомерные продукты, которые представляют собой биоразлагаемые олигодиалкилсилоксаны (ОДС), выбираемые из

α,ω-дигидрокси-олигодиалкилсилоксана формулы

где Alk представляет собой от C1-C4 алкильную группу, n=10-30,

α,ω - дикарбокси-олигодиалкилсилоксана формулы

где Alk представляет собой от C1-C4 алкильную группу, m=5-10,

или их смеси, взятой в соотношении (I):(II) от 1:1 до 1:4, при этом олигодиалкилсилоксаны используют в количестве от 0,05 до 2,0 масс. частей на 100 масс. ч. суммарной массы (со)мономеров в случае применения соединений (I) или (II), или в количестве от 0,05 до 1,0 масс. частей на 100 масс. ч. суммарной массы (со)мономеров в случае применения смеси соединений (I) и (II).

Настоящее изобретение также относится и к латексу, полученному данным способом.

Настоящее изобретение позволяет полностью отказаться от использования лейканола в способе получения латексов, а также приводит к снижению расхода эмульгатора в 1,5-2 раза при сохранении устойчивости реакционной системы в процессе синтеза, повышению агрегативной устойчивости (снижение количества коагулюма на 15-20%) и, как следствие, к сокращению потерь латекса и повышению его адгезионных свойств, улучшению водостойкости и физико-механических свойств продуктов, в частности пленок, на его основе, а также снижению расхода применяемых силоксанов.

Для получения латексов способом согласно настоящему изобретению используют биоразлагаемые олигодиалкилсилоксаны в качестве диспергатора и поверхностно-активного вещества, которые могут быть использованы в виде отдельных конкретных соединений формулы (I)

Предпочтительно использование олигодиметилсилоксанов формулы (I), в которой Alk представляет собой от C1-C2 алкильную группу и n=15-25, или формулы (II), в которой Alk представляет собой C1-C2 алкильную группу и m=7-9.

Применение олигодиалкилсилоксана формулы (I) или формулы (II) менее указанного нижнего предела в 0,05 масс. ч. не дает положительного эффекта по всем приведенным характеристикам и показателям качества получаемых латексов. Применение олигодиалкилсилоксана формулы (I) или формулы (II) в количестве более 2,0 масс. ч. нецелесообразно, поскольку проведенные эксперименты показали отсутствие положительного эффекта и, кроме того, снижаются пленкообразующие свойства латексов. Очевидно, что данный эффект связан с низкой растворимостью силоксанов как в полимерной, так и вводной фазе, что способствует его концентрированию в межглобулярных пространствах. Данный эффект препятствует коалесценции (взаимопроникновению) полимерных частиц в процессе пленкообразования. В случае применения смеси олигодиалкилсилоксанов аналогичный эффект наблюдается при увеличении количества применяемой смеси более 1,0 масс. ч. Авторы данного изобретения также отмечают возникновение синергетического эффекта при применении смеси олигодиалкилсилоксанов указанных формул, что исключает необходимость увеличения дозировок смесей олигодиалкилсилоксанов.

Предпочтительно применение олигодиалкилсилоксана формулы (I) или формулы (II) в количестве от 0,5 до 1,0 масс. ч., или в количестве от 0,25 до 1,0 масс. ч. для смесей олигодиалкилсилоксанов.

В случае применения смеси олигодиалкилсилоксанов формулы (I) и формулы (II) их используют в соотношении (I):(II) от 1:2 до 1:4, предпочтительно в соотношении (I):(II) от 1:2,5 до 1:4 масс. ч..

Для получения латексов эмульсионной (со)полимеризацией используют мономеры винилового ряда или сопряженные диены с мономерами винилового ряда.

В качестве сопряженных диенов применяют бутадиен-1,3, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, хлоропрен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Предпочтительно использование бутадиена-1,3, изопрена, пиперилена, хлоропрена. Наиболее предпочтительны к использованию бутадиен и изопрен.

В качестве мономеров винилового ряда применяют олефины и арилолефины такие как стирол, винилнафталин, альфаметилстирол и подобные им, альфаметиленкарбоксилированные кислоты и их эфиры, амиды, нитрилы такие как акриловая кислота, метакриловая кислота, акрилонитрил, метакриламид и им подобные, а также винилгалогениды такие как винилхлорид, винилиденхлорид, винилбромид и им подобные.

Предпочтительно применять мономеры винилового ряда, выбранные из стирола, альфаметилстирола, метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, бутил(мет)акрилата, этилгексилакрилата, акрилонитрила, акриловой кислоты, метакриловой кислоты, итаконовой кислоты, фумаровой кислоты.

Наиболее предпочтительными в качестве мономеров винилового ряда являются стирол, метилметакрилат, бутилакрилат, акрилонитрил, акриловая, метакриловая кислоты.

Наиболее предпочтительными сополимерами для получения латексов являются карбоксилированные и некарбоксилированные бутадиен-стирольные, взятые в соотношении бутадиена и стирола (30-50):(50-70), изопрен-стирольные, где соотношение изопрена и стирола варьируется в диапазоне (60-70):(30-40), бутадиен-нитрильные с соотношением мономеров (60-84):(16-40), пиперилен-нитрильные с соотношением пиперилена и нитрила акриловой кислоты (60-70):(30-40), бутадиен-метилметакрилатные с соотношением (60-65):(30-35), бутилакрилат-стирольные с соотношением (50-60):(40-50) и бутилакрилат-метилметакрилатные в соотношении (50-60):(40-50).

При использовании ненасыщенных кислот в качестве третьего сомономера наиболее предпочтительным является применение их в количестве 1-3% от общей массы мономеров.

Получение латексов эмульсионной (со)полимеризацией согласно настоящему изобретению осуществляют в присутствии радикального инициатора, эмульгаторов, регулятора молекулярной массы.

Радикальный инициатор, применяемый в предложенном способе, выбирается среди различных групп инициаторов, а именно: персульфатов, органических пероксидов, азо-соединений и их всевозможных комбинаций.

В качестве инициатора полимеризации могут применяться соединения, которые разлагаются при нагревании либо в присутствии восстановителя с образованием активных радикалов. В частности, примерами таких инициаторов являются персульфаты натрия, калия или аммония, органические гидроперекиси кумола, диизпропилбензола, параментана, третичного бутила, циклогексилизопропилбензола, 2,2-азобисизобутилонитрил и тому подобное.

Кроме того, могут применяться окислительно-восстановительные инициирующие системы, в которых используются восстановители в сочетании с инициатором полимеризации. Примерами восстановителей являются следующие соединения: изоаскорбиновая кислота, ее натриевые и калиевые соли, аскорбиновая кислота, натрия аскорбат, аскорбат калия, сахара, ронгалит-натрия формальдегидсульфоксилат, гидросульфит натрия или калия, бисульфит калия или натрия, сульфиты, такие как сульфит натрия или калия сульфит, натрия пиробисульфит, калия пиробисульфит, пиросульфиты, такие как натрий пиросульфит и калия пиросульфит, тиосульфат натрия, калия тиосульфат, неорганические соли фосфорных кислот: натрия фосфит, калия фосфит, натрия бифосфит и калия бифосфит, пирофосфиты: такие как пирофосфорная кислота, натрия пирофосфит, калия пирофосфит, натрия бипирофосфит и калия бипирофосфит и тому подобное.

Количество применяемого инициатора полимеризации составляет от 0,1 до 2,0 масс. частей на 100 масс. частей мономеров, количество применяемого восстановителя берется в диапазоне от 0 до 1,0 масс. части на 100 масс. частей (со)мономеров.

В качестве эмульгатора могут быть использованы анионные, неионогеннные поверхностно-активные вещества. Они могут применяться как по отдельности, так и в различных комбинациях. Примерами эмульгаторов, выбранных из анионных поверхностно-активных веществ являются сульфаты сложных эфиров высших спиртов, алкилбензолсульфонаты, алифатические сульфонаты, натровые сульфаты эфиров полиэтиленгликоля - производные алкилэфиров или алкиларилэфиров и т.д.

Неионогенные эмульгаторы представляют собой продукты конденсации оксида этилена с жирными кислотами, спиртами, алкилфенолами, аминами, содержащими гидрофобные алкильные или алкиларильные фрагменты с полиэтиленгликолевыми остатками. Примерами неионогенных поверхностно-активных веществ могут быть полиэтиленгликолевые эфиры алкилфенолов, полиоксиэтилированные жирные спирты, блоксополимеры оксидов этилена и пропилена, оксиды третичных аминов, содержащие полиоксиэтиленовые цепочки и др..

Количество эмульгаторов выбирают из диапазона от 0,5 до 5,0 масс. частей, предпочтительно от 0,5 до 4,0 масс. частей на 100 масс. частей (со)мономеров. В случае применения эмульгатора в количестве менее 0,5 масс. частей высок риск, что процесс полимеризации будет нестабилен. В случае, если количество применяемого эмульгатора превышает 5 масс. частей, то также присутствует риск снижения агрегативной устойчивости, нарастание вязкости и повышенное пенообразование латекса.

Регулятор молекулярной массы выбирают из соединений класса тиолов, таких как н-гексилмеркаптан, н-окстилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-гексадецилмеркаптан, н-тетрадецилмеркаптан, трет-тетрадецилмеркаптан. Также в качестве регулятора могут применяться ксантогендисульфиды, в частности такие как диметилксантогендисульфид, диэтилксантогендисульфид и

диизопропилксантогендисульфид, тиурама дисульфиды тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрабутилтиурамдисульфид; галогенизированные

углеводороды, такие как хлороформ, четыреххлористый углерод, углеводороды такие как пентафенилэтан, димер альфаметилстирола, акролеин, аллиловый спирт, 2-этилгексил тиогликолят, терпинолен, α-терпинен, γ-терпинен, дипентен и другие.

Предпочтительны для применения в качестве регулятора молекулярной массы меркаптаны и ксантогендисульфиды, тиурама дисульфиды, 1,1-дифенилэтилен, димер α-метилстирола. Все перечисленные регуляторы могут применяться по отдельности или в различных комбинациях (два или более) в суммарном количестве от 0,2 масс. частей до 10 масс. частей в расчете на 100 масс. частей мономеров.

Также в процессе получения латексом при необходимости могут быть использованы буфер, электролит и регулятор pH.

В качестве буфера обычно используются тринатрийфосфат, карбонат натрия, этилендиаминтетрауксусную кислоту или ее динатриевую соль (трилон Б). В качестве электролита целесообразно использовать соли щелочных металлов типа сульфата натрия или хлорида калия. Для регулирования pH применяют разбавленные растворы щелочи типа 2-5%-ных растворов KOH или NaOH, мягкие нейтрализующие агенты в виде 25%-ного раствора аммиака, 30-50%-ного раствора триэтаноламина, диоксида углерода, а также дисперсии кремнефтористого натрия.

Олигодиалкилсилоксан, используемый в качестве диспергатора, и ПАВ, представленный формулой (I) или формулой (II), или их смесью, представляет собой гидрофобную прозрачную жидкость, растворимую в ароматических и алифатических углеводородах. Для применения в процессе синтеза латексов расчетное количество олигодиалкилсилоксана предварительно растворяют в полном объеме применяемого для синтеза мономера винилового ряда, который является одним из сомономеров реакционной системы. Для смешения используют различного рода перемешивающие устройства. Режим перемешивания может быть различным, однако важно осуществлять перемешивание до получения прозрачной однородной жидкости.

Процесс проведения синтеза латекса осуществляется в реакторах периодического или непрерывного действия, оснащенных перемешивающим устройством и рубашкой для теплорегулирования процесса. На первом этапе отдельно, при перемешивании до полного растворения компонентов, готовится водная фаза, содержащая водорастворимые компоненты реакционной смеси (эмульгаторы, буфер, электролит, при необходимости регулятор pH, водорастворимый инициатор). Соотношение водной и углеводородной фаз поддерживается в диапазоне (100-110):100 мас. частей. В лабораторных условиях водная фаза готовится перемешиванием в отдельной емкости, а затем переносится в реактор, в промышленном производстве - в отдельном аппарате с последующим передавливанием в реактор, который представляет собой полимеризационный автоклав. Затем в реактор загружают углеводородную фазу, которая представляет собой смесь мономеров, содержащую растворенный в ней олигодиалкилсилоксан. Сопряженный диен типа изопрена, пиперилена или хлоропрена, имеющий жидкое агрегатное состояние при комнатной температуре, загружают одновременно с мономерами винилового ряда. В случае использования бутадиен-1,3 в качестве сопряженного диена его отдельно подают в реакционную смесь после продувки реактора азотом. Отдельная подача бутадиен-1,3 обусловлена особенностями его агрегатного состояния при комнатной температуре (температура кипения бутадиена-1,3 составляет -4,5°C). Полученная смесь эмульгируется при постоянном перемешивании в течение не менее 1 часа, затем реакционную смесь нагревают до 45-50°C. Момент достижения данной температуры считается началом реакции полимеризации. Контроль за ходом процесса синтеза латекса осуществляется по величине сухого остатка, проба для которого отбирается из реакционной массы каждые 2 часа. По достижении величины сухого остатка 50-51% готовый латекс выгружается из аппарата и подвергается дегазации в роторно-пленочном испарителе до содержания свободного мономера винилового ряда не более 0,05%, а легколетучих соединений не более 0,02%. При необходимости карбоксилированные латексы (сополимеры, содержащие акриловую или метакриловую кислоту) нейтрализуются подачей 2-3%-ного раствора калиевой или натровой щелочи до pH=7-9.

Настоящий способ позволяет полностью отказаться от использования лейканола в способе получения латексов, а также приводит к снижению расхода эмульгатора в 1,5-2 раза при сохранении устойчивости реакционной системы в процессе синтеза, повышению агрегативной устойчивости и, как следствие, к сокращению потерь латекса. Латекс, получаемый способом настоящего изобретения, имеет повышенные адгезивные свойства, Продукты, получаемые из такого латекса, например пленки, имеют улучшению водостойкость и физико-механические свойства.

Далее изобретение будет проиллюстрировано следующими примерами.

Примеры осуществления изобретения Методы испытаний:

1). Массовая доля сухого вещества латекса определялась высушиванием навески определенной массы до постоянного веса по ГОСТ 25709;

2). Определение водородного показателя pH проводили на иономере ЭВ-74;

3). Определение устойчивости латекса к механическим воздействиям проводили на приборе Марона. С этой целью 75 мл латекса с известным сухим остатком подвергали перемешиванию со скоростью 1500 об/мин в узком зазоре между ротором и статором в течение 5 минут. После окончания динамического воздействия латекс фильтровался через капроновую сетку, отделенный от латекса коагулюм промывался, высушивался до постоянной массы при температуре 105°C. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалась как мера устойчивости латекса к механическим воздействиям. Устойчивость к механическим воздействиям определяют как количество коагулюма после обработки в приборе Марона [Коллоидная химия синтетических латексов: Учебное пособие. / Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с.];

4). Прочность склеивания х/б тканей латексом проводилась по стандартной методике, где специально прокипяченная в течение 15-20 минут х/б ткань (артикул С-124ЮГ ГОСТ 7297-90 плотность 260 г/м2 состав - хлопок 100%) разрезалась на полоски по долевой нити. Готовились семь образцов размером (250×400)±1 мм. По длине каждого образца определялась середина, от которой в обе стороны отмерялись отрезки длиной 125±10 мм. На всю длину отрезка между метками наносились 2,0±0,1 г латекса, который равномерно распределялся по всей поверхности полоски.

Образцы ткани с нанесенным на них латексом складывались по срединной линии смазанными участками внутрь без образования складок так, чтобы их края полностью совпадали по всей длине и помещали под пресс на 1±0,1 часа. Сразу же после этого они переносились в сушильный шкаф, где продолжалась сушка при температуре 100±2°C в течение 1 часа.

После выемки образцов из сушильного шкафа образцы обрезали по краю места сложения для полного разделения полосок при испытании.

До начала проведения испытаний образцы выдерживали при комнатной температуре не менее 1 часа и не более 24 час. Не промазанные обрезанные концы образцов закрепляли в зажимах испытательной машины и регулировали их так, чтобы натяжение распределялось равномерно на ширину полоски и не было перекручивания образца в процессе испытания.

Включали машину и проводили расслоение до полного разделения полосок. При этом значения на первых и последних 10 мм образцов во внимание не принимались. Расслаивание образцов проводилось при скорости движения зажимов 200±10 мм/мин. Для определения прочности склеивания использовалась безынерционная разрывная машина электронного типа с автоматическим графическим самописцем, способная сохранять постоянную скорость движения. За результат испытания принимали величину усилия, выраженную в Ньютонах на см2 (Н/см2) и соответствующую средней величине значений;

5). Для определения водопоглощения латексных пленок сначала получали пленку латекса при высушивании слоя латекса толщиной 1 мм при температуре 35°C. Из пленки вырезали квадрат размером 10×10 мм, который взвешивался с точностью до десятичного знака, затем помещали его в бюкс с 20 мл дистиллированной воды. Процесс набухания проходил при температуре 25°C в течение 24 часов, после чего пленка извлекалась из бюкса, удалялись внешние следы влаги фильтровальной бумагой, после чего пленка опять взвешивалась с точностью до десятичного знака. Водопоглощение пленки оценивалось в процентах по величине привеса пленки после набухания к исходной массе пленки;

6). Для определения физико-механических показателей латексных пленок предварительно получали пленки методом высушивания в форме в виде стального кольца (диаметр 15 см) со снимающимся целлофановым дном. После полного высыхания пленки, которое фиксировалось визуально (пленка становилась прозрачной), аккуратно снимался целлофан с дна пленки. Пленка опудривалась тальком для исключения прилипания к подложке, определялась ее толщина, а затем из нее вырубались лопаточки и определялись физико-механические показатели пленок по ГОСТ 12580-78 «Пленки латексные. Метод определения упруго-прочностных свойств при растяжении».

Сущность предлагаемого технического решения иллюстрируется нижеприведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Пример 1 (контрольный). Описание стандартного процесса синтеза бутадиен-стирольного некарбоксилированного латекса (СКС-65 ГП)

Синтез бутадиен-стирольного некарбоксилированного латекса (СКС-65 ГП) проводили в 13-ти литровом аппарате, оснащенном теплорегулирующей рубашкой и мешалкой якорного типа, скорость вращения которой составляла 48 об/мин. Суммарная масса используемых мономеров стирола и бутадиена-1,3 составляла 3000 г. Предварительно приготовленная водная фаза, содержащая 3300 г воды, 135 г эмульгатора алкилбензолсульфонат натрия (сульфонол НП-3), 19,2 г эмульгатора лаурата калия, 15 г неионогенного эмульгатора оксиэтилированный алкилфенол (Неонол АФ-9,10), 7,5 г натриевовой соли продукта конденсации формальдегида с нафталинсульфокислотой (диспергатор лейканол), 30 г электролита сульфата натрия, 9,6 г регулятора уровня pH гидроокиси натрия, 0,6 г буфера натровой соли гексаметилентетрауксусной кислоты (трилон Б), 13,5 г инициатора персульфата калия, загружалась в аппарат. Затем в аппарат подавалась мономерная фаза, содержащая 1950 г стирола. Аппарат продувался азотом, после чего в него подавалось 1050 г (1750 мл) бутадиена из линии подачи. В течение 1 часа смесь эмульгировалась, после чего температуру в реакторе поднимали до 45°C. Момент достижения этой температуры считался началом реакции полимеризации. Время полимеризации составляло 12 часов, по достижении расчетного сухого остатка 51% соответствующего 100%-ной конверсии мономеров готовый латекс выгружался из реактора и подвергался отгонке остаточных мономеров с использованием роторно-пленочного испарителя.

Пример 2 (по прототипу)

В условиях опытного цеха полимеризацию проводили в 15-литровом автоклаве, снабженном рубашкой для поддержания необходимой температуры и мешалкой, скорость вращения которой составляла 60 об/мин. Суммарная масса мономеров бутадиена-1,3 и стирола, взятых в соотношении 65:35 по массе, составляла 1500 г. Перед загрузкой шихты, содержащей стирол с ПДС и водную фазу, установку продували азотом в течение 15 минут, затем подавали бутадиен-1,3. Ингредиенты водной фазы: инициатора 0,43 мас. частей персульфата калия, 0,25 мас. частей едкого натра, 0,5 мас. частей сульфата натрия, 0,2 мас. части эмульгатора ОП-10, 4,0 мас. части эмульгатора сульфонола НП-3 и 0,02 мас. части буфера ЭДТА, все компоненты указаны на 100 мас.час.используемых сомономеров. В качестве дополнительного поверхностно-активного вещества (ПАВ) в аппарат вводится, предварительно растворенный в стироле, эмульгатор ПДС (2,0 мас. ч. на 100 мас. ч. сомономеров). Для создания эмульсии систему перемешивали в течение 30 минут при комнатной температуре. Затем температуру поднимали до 40°C, отмечали начало реакции. Пробы отбирали через каждые 2 часа и определяли конверсию мономера. При достижении конверсии мономера 50% температуру поднимали до 50°C; после достижения конверсии мономера 80% температуру поднимали до 80°C и доводили процесс до 100%-ной конверсии.

Пример 3 (по прототипу)

Пример аналогичен примеру 2 с тем отличием, что в качестве диена используют изопрен.

Пример 4 (по прототипу)

Пример аналогичен примеру 2 с тем отличием, что в качестве диена используют пиперилен

Пример 5 (по изобретению)

Процесс проведения синтеза латекса осуществляется в стальных реакторах периодического или непрерывного действия. Реактор снабжен перемешивающим устройством якорного типа и рубашкой для теплорегулирования процесса синтеза. На первом этапе отдельно готовится при перемешивании до полного растворения ингредиентов водная фаза, содержащая водорастворимые компоненты реакционной смеси: эмульгаторы алкилбензолсульфонат натрия в количестве 3,0 масс. ч., буфер трилон Б - 0,02 масс. ч., электролит сульфат натрия в количестве 0,5 масс. ч., регулятор pH NaOH-0,3 масс. ч., водорастворимый инициатор персульфат калия в количестве 0,45 масс. ч. и 105 масс. ч. воды. Готовая водная фаза подается в реактор, куда затем загружают углеводородную фазу - смесь мономеров: 35 масс. частей стирола, с 0,25 масс. частей растворенного в нем олигодиалкилсилоксана, аппарат продувается азотом, а затем в него подается 65 масс. ч. бутадиена-1,3. В данном примере использовали в качестве олигодиалкилсилоксана силоксан формулы (I) в количестве 0,25 масс. ч. на 100 масс. ч. бутадиена-1,3 и стирола. После продувки реактора азотом, отдельно подают в реакционную смесь бутадиен-1,3 в случае использования его в качестве сопряженного диена. Отдельная подача обусловлена особенностями агрегатного состояния бутадиена при комнатной температуре (температура кипения бутадиена -1,3 составляет -4,5°C). Полученная смесь эмульгируется при постоянном перемешивании в течение не менее 1 часа, затем реакционную смесь нагревают до 45-50°C. Момент достижения данной температуры считается началом реакции полимеризации. Контроль за ходом процесса синтеза латекса осуществляется по величине сухого остатка, проба для которого отбирается из реакционной массы каждые 2 часа. По достижении величины сухого остатка 50-51% готовый латекс выгружается из аппарата и подвергается дегазации в роторно-пленочном испарителе до содержания свободного мономера винилового ряда не более 0,05%, а легколетучих соединений не более 0,02%.

При необходимости карбоксилированные латексы (в случае когда сополимеры содержат акриловую или метакриловую кислоту) нейтрализуются подачей 2-3%-ного раствора калиевой или натровой щелочи до pH=7-9.

Полученные результаты испытаний представлены в таблице 1-4.

Пример 6

Процесс осуществляют аналогично примеру 5 с тем отличием, что в качестве мономера винилового ряда использовали смесь стирола и акриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 1,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах -4.

Пример 7

Процесс осуществляют аналогично примеру 5 с тем отличием, что в качестве мономера винилового ряда использовали смесь метилметакрилата и акриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 2,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 8

Процесс осуществляют аналогично примеру 5 с тем отличием, что в качестве мономера винилового ряда использовали смесь метилметакрилата и метакриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 0,08 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 9

Процесс осуществляют аналогично примеру 5 с тем отличием, что в качестве сопряженного диена использовали пиперилен, а в качестве мономера винилового ряда использовали смесь акриловой кислоты и нитрила акриловой кислоты. В качестве ОДС применяли силоксан формулы (II) в количестве 1,0 масс. ч. Для этого предварительно в отдельной емкости при перемешивании готовилась смесь трех мономеров: пиперилена, нитрила акриловой кислоты, акриловой кислоты - и ОДС формулы (II). Также в отдельной емкости при перемешивании до полного растворения ингредиентов готовилась водная фаза, содержащая эмульгатор алкилбензолсульфонат натрия, электролит сульфат натрия, инициатор персульфат калия. После продувки реактора азотом в него подавалась сначала водная фаза, затем смесь мономеров, после чего аппарат повторно продувался азотом. Полученная смесь эмульгировалась в течение получаса при постоянном перемешивании со скоростью 60 об/мин, после чего поднималась температура в реакторе. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 10

Процесс осуществляют аналогично примеру 9 с тем отличием, что в качестве ОДС применяли силоксан формулы (II) в количестве 0,05 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-4.

Пример 11

Процесс осуществляют аналогично примеру 5 с тем отличием, что в качестве сопряженного диена использовали изопрен, в качестве мономера винилового ряда - смесь стирола и метакриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 1,5 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3. Пример 12

Процесс осуществляют аналогично примеру 11 с тем отличием, что в качестве ОДС применяли силоксан формулы (II) в количестве 1,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 13

Процесс осуществляют аналогично примеру 11 с тем отличием, что в качестве мономера винилового ряда использовали смесь метилметакрилата и акриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 2,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-4.

Пример 14

Процесс осуществляют аналогично примеру 11 с тем отличием, что в качестве мономера винилового ряда использовали смесь метилметакрилата и акриловой кислоты. В качестве ОДС применяли смесь силоксанов формул (I) и (II), взятые в соотношении 1:2 в суммарном количестве 0,15 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 15

Процесс осуществляют аналогично примеру 11 с тем отличием, что в качестве мономера винилового ряда использовали смесь метакриловой кислоты и нитрила акриловой кислоты. В качестве ОДС применяли смесь силоксанов формул (I) и (II), взятые в соотношении 1:3 в суммарном количестве 1,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 16

Процесс осуществляют аналогично примеру 11 с тем отличием, что в качестве мономера винилового ряда использовали смесь нитрила акриловой кислоты и акриловой кислоты. В качестве ОДС применяли смесь силоксанов формул (I) и (II), взятые в соотношении 1:4 в суммарном количестве 1,0 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 17

Процесс осуществляют аналогично примеру 5 с тем отличием, что сопряженный диен не применяли, а в качестве мономера винилового ряда использовали смесь метилметакрилата, бутилакрилата и акриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 0,05 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 18

Процесс осуществляют аналогично примеру 17 с тем отличием, что в качестве мономера винилового ряда использовали смесь метилметакрилата, бутилакрилата и метакриловой кислоты. В качестве ОДС применяли силоксан формулы (I) в количестве 1,9 масс. ч. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 19-20

Процесс осуществляют аналогично примеру 17 с тем отличием, что в качестве мономера винилового ряда использовали смесь стирола, бутилакрилата и акриловой кислоты. В качестве ОДС применяли смесь силоксанов формул (I) и (II), взятую в соотношении 1:1. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 21

Процесс осуществляют аналогично примеру 19 с тем отличием, что вместо стирола использовали нитрил акриловой кислоты. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 22

Процесс осуществляют аналогично примеру 21 с тем отличием, что добавочно использовали 1,0 мас. ч. метакриловой кислоты. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 23

Процесс осуществляют аналогично примеру 5 с тем отличием, что ОДС формулы (I) применяли в количестве 2,1 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-4.

Пример 24

Процесс осуществляют аналогично примеру 23 с тем отличием, что ОДС формулы (I) применяли в количестве 0,04 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-4.

Пример 25

Процесс осуществляют аналогично примеру 23 с тем отличием, что в качестве мономера винилового ряда использовали метилметакрилат и применяли ОДС формулы (II) в количестве 0,03 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 26

Процесс осуществляют аналогично примеру 23 с тем отличием, что применяли ОДС формулы (I) в количестве 2,8 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 27

Процесс осуществляют аналогично примеру 23 с тем отличием, что применяли смесь ОДС формул (I) и (II), взятую в соотношении 1:1 в суммарном количестве 0,04 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 28

Процесс осуществляют аналогично примеру 11 с тем отличием, что применяли смесь ОДС формул (I) и (II), взятую в соотношении 1:1 в суммарном количестве 1,1 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 29

Процесс осуществляют аналогично примеру 9 с тем отличием, что в качестве мономера винилового ряда применяли стирол, а в качестве ОДС использовали смесь силоксанов формул (I) и (II), взятую в соотношении 1:1 в суммарном количестве 1,5 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Пример 30

Процесс осуществляют аналогично примеру 27 с тем отличием, что в качестве ОДС использовали смесь силоксанов формул (I) и (II), взятую в соотношении 0,5:5 в суммарном количестве 1,5 масс. ч.. Условия синтеза и полученные результаты испытаний представлены в таблицах 1-3.

Из данных таблицы 1 следует, что применение ОДС способом, предложенным по изобретению, позволяет снизить расход эмульгатора. Все примеры таблицы 1 предполагают наличие в своей рецептуре диспергатора лейканола, однако применение ОДС способом по изобретению позволяет полностью исключить лейканол из рецептуры синтеза латекса. При этом время синтеза существенно не изменяется, но, в отличие от прототипа, снижен расход применяемых силоксанов в 1,5-2 раза, а также при этом снижается количество коагулюма как образующегося в процессе синтеза, так и при отгонке.

Примеры 23-30 проведены с применением ОДС в дозировках либо выше, либо ниже предлагаемых по изобретению диапазонов. При этом показано, что при дозировках ОДС выше заявленного диапазона отмечается высокая устойчивость на всех стадиях получения латексов, однако применение такого количества ОДС экономически невыгодно, к тому же негативно отражается на свойствах получаемых латексных пленок (см. таблица 3 и 4). При дозировках ОДС ниже заявленных диапазонов наблюдается образование коагулюма и при отгонке, и в процессе синтеза.

Таблица 2 отображает результаты испытаний полученных латексов. Широкие значения pH обусловлены рецептурными особенностями: в присутствии ненасыщенных кислот латексы имеют низкие значения pH. Как видно из представленных данных, для образцов, полученных способом по изобретению, отмечается высокая устойчивость к механическим воздействиям. А также высокие адгезионные свойства, что выражается высокими значениями прочности склеивания текстильных полосок.

Таблицы 3 и 4 иллюстрируют данные по свойствам латексных пленок. Из представленных в таблице 3 данных следует, что важный показатель - водопоглощение пленок, полученных из латексов способом по изобретению, находится на одном уровне с прототипом, однако в 6 раз ниже, чем в контрольном примере, что говорит о высоких эксплуатационных качествах пленок, получаемых из латексов.

Данные, представленные в таблице 4, демонстрируют высокие физико-механических показатели пленок, получаемых из латексов, синтезированных способом по изобретению. Наблюдаемые положительные эффекты обусловлены специфическими свойствами кремнийорганических соединений, содержащихся в межфазном слое частиц.

Примеры 10 и 13, в рецептуре которых использованы мономеры винилового ряда, которые не предлагаются к применению способом по прототипу, также обладают высокими прочностными свойствами.

При этом примеры 23 и 24 таблицы 4 и примеры 23-30 таблицы 3 наглядно отображают тот факт, что применение ОДС выше и ниже диапазонов, предложенных по изобретению, либо вообще исключает возможность получения латексных пленок, либо полученная пленка имеет низкие прочностные характеристики.

Реферат

Изобретение относится к способу получения латексов, которые могут найти применение в различных отраслях промышленности, в том числе в производстве водоэмульсионных красок, водостойких обоев, клеев, при аппретировании ковровых изделий. Описан способ получения латексов эмульсионной (со)полимеризацией мономеров винилового ряда или сопряженных диенов с мономерами винилового ряда в водной среде, в реакторе с перемешивающим устройством, в присутствии радикального инициатора, эмульгаторов, регулятора молекулярной массы и бифункциональной добавки. Бифункциональная добавка одновременно выполняет функцию диспергатора и поверхностно-активного вещества. В качестве бифункциональной добавки используют олигомерные продукты, которые представляют собой биоразлагаемые олигодиалкилсилоксаны (ОДС), выбираемые изα,ω-дигидрокси-олигодиалкилсилоксана формулы,где Alk представляет собой от C-Cалкильную группу, n=10-30,α,ω-дикарбокси-олигодиалкилсилоксана формулы,где Alk представляет собой от C-Cалкильную группу, m5-10, или их смеси. Технический результат – получение латексов без использования лейканола, снижение расхода эмульгатора в 1,5-2 раза при сохранении устойчивости реакционной системы в процессе синтеза, повышение агрегативной устойчивости (снижение количества коагулюма на 15-20%), сокращение потерь латекса и повышение его адгезионных свойств, улучшение водостойкости и физико-механических свойств продуктов, в частности пленок, на его основе, а также снижение расхода применяемых силоксанов. 2 н. и 14 з.п. ф-лы, 4 табл., 24 пр.

Формула

Комментарии