Полимерная дисперсия в реакционной органической среде, способ получения и применение - RU2414478C2

Код документа: RU2414478C2

Описание

Изобретение относится к полимерной дисперсии в реакционной органической среде, полученной радикальной дисперсионной полимеризацией.

Полимеры в растворе или суспензии широко применяются, в частности, в области стекловолокон, предназначенных для упрочнения органических материалов полимерного типа, чтобы получить замасливающие композиции или аппреты.

Стекловолокна, использующиеся для упрочнения, обычно производят в промышленности из расплавленных ниточек стекла, вытекающих из множества отверстий фильеры. Эти ниточки вытягиваются механически в виде непрерывных нитей, объединяющихся затем в базовые волокна, которые позднее собирают, например, намоткой на вращающуюся основу. Перед объединением нити покрывают замасливающим составом, проводя их через подходящее устройство, такое как валики для нанесения покрытия.

Замасливающий состав важен для получения стекловолокон и для получения композитных материалов, включающих эти волокна.

При получении волокон замасливающий состав защищает стеклянные нити от истирания, которое происходит, когда нити на большой скорости соприкасаются с разными механизмами проведения и сборки, и придают связность волокну, скрепляя нити между собой.

При получении композитных материалов замасливающий состав позволяет, с одной стороны, пропитать волокно упрочняющей матрицей, а с другой стороны, улучшить адгезию между стеклом и указанной матрицей, способствуя, таким образом, получению лучших механических свойств.

Стекловолокна могут использоваться как есть, или до их введения в упрочняющую матрицу предварительно собираются, например, в виде ткани, использующейся, в частности, для упрочнения полимерных матриц или сеток, когда речь идет об упрочнении неполимерных матриц. В этом случае на сетку необходимо нанести аппрет ("coating" покрытие по-английски), который позволит ей выдержать обработку и сохранить целостность своей структуры до конечной стадии применения.

Растворы, эмульсии и дисперсии полимеров, имеющиеся для осуществления замасливающих составов или аппрета, чаще всего имеют в основе воду или летучие органические растворители.

Однако наличие воды или органического растворителя в замасливателе или аппрете имеет отрицательное влияние на качество упрочнения композитного материала и, следовательно, их нужно избегать.

Воду удаляют сушкой в условиях, которые меняются в зависимости от того, является ли использующийся состав замасливателем или аппретом:

- в случае замасливания сушка проводится при температуре, меняющейся обычно от 100 до 130°C в течение периода времени, который зависит от вида волокон: от нескольких секунд для резаных волокон до нескольких часов для ровницы ("ровинга"). Этап сушки ровницы проводится в особых установках большой мощности, и поэтому сушка составляет значительную часть стоимости производства волокон.

- в случае аппрета сушка проводится в производственной линии при температуре, которая варьируется от 130 до 250°C, в частности, теплым воздухом или инфракрасным излучением, в течение времени, не превышающем несколько минут, предпочтительно от 1 до 5 минут.

Сушка является важным этапом процесса, который напрямую влияет на скорость производственной линии. Если сушка идет слишком быстро, например, при повышенной температуре, чтобы уменьшить продолжительность, неожиданно может произойти вспучивание ("blistering") состава на поверхности волокон.

Некоторые составы требуют помощи органических растворителей для их растворения, и/или диспергирования, и/или образования эмульсии всех или части компонентов. Растворители могут применяться самостоятельно или добавляться в водные растворы, эмульсии и дисперсии для улучшения их свойств, например, для снижения вязкости, чтобы сделать возможным лучше проникание между нитями, составляющими стекловолокно. Применение органических растворителей, обычно летучих, чтобы легче было их удалить, требует принятия дополнительных мер предосторожности из-за их повышенной воспламеняемости и из-за более высокого риска для здоровья лиц, которые имеют дело с замасливателем или аппретом в производственной линии. Кроме того, необходимо располагать установками непрерывной обработки выходящих потоков, чтобы снизить до минимума их выброс в атмосферу. Регламентации об отходах становятся все более и более строгими, стоимость обработки, как на уровне самих установок, так и на уровне их функционирования, не перестает повышаться.

Даже если растворы, эмульсии и дисперсии, имеющиеся на рынке, будут относительно концентрированными по полимеру (40-80 вес.%), они также содержат воду и/или органические растворители, так что этапа сушки не избежать.

Задачей настоящего изобретения является предоставить полимерную дисперсию, не содержащую воды и летучего органического растворителя, подходящую для применения в замасливающем составе для стекловолокон или в составе аппрета для стекловолокон и совокупности таких волокон.

Другой задачей изобретения является предоставить полимерную дисперсию с повышенным содержанием полимера, которая остается стабильной в обычных условиях хранения.

Эти задачи достигаются дисперсией согласно изобретению, которая содержит продукт полимеризации по меньшей мере одного винилового мономера в присутствии радикального инициатора в органической реакционной дисперсионной среде.

Согласно изобретению образуют органический латекс, состоящий из полимера, полученного полимеризацией in situ одного или нескольких виниловых мономеров, способных к радикальной полимеризации, причем этот полимер диспергирован в органической среде, включающей одну или несколько реакционноспособных групп, которые могут реагировать с другими соединениями на последующем этапе, но, однако, указанные группы не способны к радикальной полимеризации. В определенных случаях небольшая доля винилового мономера(ов), которая может доходить до 10%, способна взаимодействовать с реакционной органической средой, давая привитой продукт, который способствует диспергированию полимера.

Дисперсия, соответствующая изобретению, образуется, когда разница между параметром растворимости полимера (δtp) и параметром растворимости дисперсионной среды (δtm) станет достаточной для возможности образования двухфазной системы. Вообще говоря, дисперсия получается, когда удовлетворяется следующее соотношение:

Дисперсию готовят по способу, который включает этап смешения по меньшей мере одного винилового мономера, радикального инициатора и дисперсионной органической реакционной среды, и этап взаимодействия смеси при температуре по меньшей мере 20°C и ниже точки кипения соединения смеси, имеющего самую низкую температуру кипения. Виниловый мономер выбран из мономеров формулы

в которой

- X означает C1-C18 алкильный радикал, арильный радикал, предпочтительно фенильный, который может содержать один или несколько C1-C4 алкильных заместителей, предпочтительно толил, или C7-C10 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или C1-C4 алкильный радикал

- X означает группу OR, в которой R означает C1-C18 алкильный радикал или C5-C8 циклоалкильный радикал,

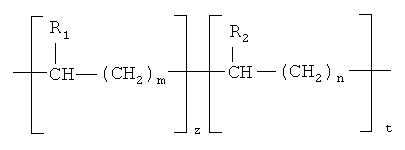

или радикал формулы

в которой

R1 и R2 означают атом водорода, метильный радикал или этильный радикал, причем R1 и R2 отличаются друг от друга,

m и n, одинаковые или разные, равны 1, 2, 3 или 4, предпочтительно 3 или 4,

z и t, одинаковые или разные, превышают 4,

z+t меньше или равно 80,

и Y означает атом водорода или C1-C4 алкильный радикал,

- X означает группу OCOR1, в которой R1 означает C1-C12 алкильный радикал, предпочтительно C1-C4, C5-C8 циклоалкильный радикал, предпочтительно циклогексильный, или арильный радикал, предпочтительно фенильный, и Y означает атом водорода,

- X означает группу COOR2, в которой R2 означает C4-C20 алкильный радикал, C6-C20 циклоалкильный радикал, предпочтительно C4-C12, арильный радикал, предпочтительно фенильный, или C6-C20 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или метильный радикал,

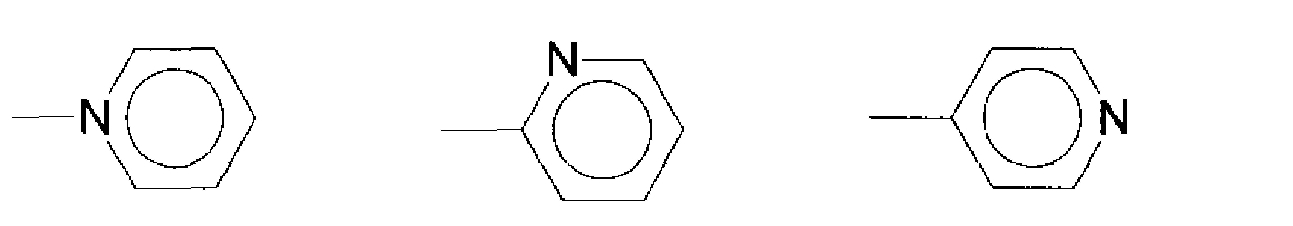

- X означает группу формулы

или

и Y означает атом водорода.

Предпочтительно, виниловый мономер выбран из винилацетата, винилпропионата, бутилакрилата, октилакрилата, лаурилакрилата и N-винилпирролидона. Особенно предпочтительно, виниловый мономер является винилацетатом, бутилакрилатом, октилакрилатом или N-винилпирролидоном.

Радикальный инициатор может быть инициатором любого известного типа, позволяющим инициировать реакцию радикальной полимеризации, который может активироваться термически или под действием ультрафиолетового излучения. Предпочтительно, инициатор активируется термически, то есть он может высвобождать радикалы при температуре реакции, предпочтительно при температуре по меньшей мере на 10°C ниже точки кипения соединения смеси, имеющего самую низкую температуру кипения. Как правило, необходимо, чтобы инициатор предпочтительно растворялся в полимеризуемом виниловом мономере(ах), то есть чтобы коэффициент распределения между составляющими смеси был в пользу указанного мономера(ов). В качестве примера таких инициаторов можно назвать пероксиды, гидропероксиды, одни или в комбинации с восстановителем типа FeII, CoII или аскорбиновой кислоты (окислительно-восстановительные инициаторы), и азосоединения. Предпочтительно, выбирают пероксид бензоила, пероксид лаурила, 2,2'-азо-бис-изобутиронитрил, 2,2'-азо-бис-метилбутиронитрил и 4,4'-азо-бис-цианопентановую кислоту, и благоприятно пероксид лаурила, 2,2'-азо-бис-изобутиронитрил и 2,2'-азо-бис-метилбутиронитрил.

Радикальный инициатор вводят при отношении от 0,5 до 6% от веса винилового мономера, предпочтительно от 1 до 4%, благоприятно от 1 до 3%.

Органическая дисперсионная среда выбрана из соединений, имеющих по меньшей мере одну из реакционноспособных групп, указанных ниже:

- силиконы, содержащие по меньшей мере одну эпоксидную группу, предпочтительно по меньшей мере две, в концевом положении, например полиалкилсилоксаны с концевым глицидилом. Выгодны силиконы с молекулярной массой, составляющей от 450 до 4000, предпочтительно от 600 до 3000, так как они позволяют получить хорошее растворение или дисперсию винилового мономера без слишком сильного повышения вязкости состава.

Предпочтительно, силикон отвечает формуле

в которой

n варьируется от 3 до 45, предпочтительно от 10 до 30,

m варьируется от 1 до 20

- полиолы, производные от насыщенных или ненасыщенных линейных, разветвленных или циклических углеводородов. Предпочтительно, полиолы имеют молекулярную массу ниже 5000. Благоприятно, число гидроксильных групп в полиоле равно самое большее 6.

Для примера можно назвать диолы, такие как этиленгликоль, 1,2-пропандиол, 1,4-бутандиол, 1,6-гександиол и циклогексан диметанол, триолы, такие как глицерин и 1,2,4-бутантриол, тетролы, такие, как эритрит и пентаэритрит, и смеси этих соединений.

Благоприятно, дисперсионная среда является α,ω-диглицидил-полидиметосилоксаном, предпочтительно с молекулярной массой порядка 2000, или этиленгликолем.

При необходимости, когда вязкость дисперсионной среды повышена, можно добавить малую долю органического соединения, которое играет роль разбавителя, а именно, который не способен реагировать с виниловым мономером и с дисперсионной средой, но может в известных случаях полимеризоваться. Разбавитель выбран, например, из простых эфиров жирных спиртов, содержащих максимум 20 атомов углерода, предпочтительно от 6 до 18 атомов углерода и благоприятно от 8 до 16 атомов углерода, в частности, моноглицидиловые эфиры и диглицидиловые эфиры этих жирных спиртов. Разбавитель выбирают в зависимости от химической природы дисперсионной среды; например, выбирают такой спирт, как пропанол-2, когда дисперсионная среда является гликолем, таким как этиленгликоль. Обычно доля разбавителя не превышает 30% от веса дисперсионной среды, и предпочтительно остается ниже 15%.

Виниловый мономер и дисперсионную среду используют в смеси в объемном отношении, которое не превышает 70:30, чтобы избежать инверсии мономерной фазы в дисперсионной среде. Предпочтительно, это отношение составляет от 60:40 до 30:70.

Как уже упоминалось, реакция полимеризации проводится при температуре по меньшей мере 20°C и ниже точки кипения соединения смеси, имеющего самую низкую температуру кипения. Условия реакции, в частности температура и продолжительность, меняются в зависимости от желаемой степени превращения винилового мономера, конечного полимера, природы и доли инициатора. Как правило, полимеризация проводится при температуре, больше или равной 40°C и по меньшей мере на 10°C ниже точки кипения мономера, имеющего самую низкую температуру кипения, предпочтительно при температуре, не превышающей 60°C, в течение времени, которое меняется от 30 минут до десятков часов, предпочтительно меньше 6 часов. Эти условия полимеризации позволяют получить степень превращения винилового мономера выше 80%, предпочтительно выше 85%.

Согласно одному варианту реализации, в котором используется окислительно-восстановительный инициатор, такой, как определенный ранее, температура реакции не превышает 40°C, предпочтительно не превышает 30°C.

В случае необходимости, остаточное содержание винилового мономера может быть снижено путем увеличения продолжительности реакции или путем добавления дополнительного количества радикального инициатора в конце реакции, а не повышением температуры, которое может привести к испарению остаточного винилового мономера.

В полученной дисперсии полимер находится диспергированным непосредственно в органической реакционной среде, что позволяет избежать промежуточного этапа удаления растворителя, который необходим с известными дисперсиями.

Полимер находится в виде мелких, по существу сферических частиц с размером меньше 40 мкм, предпочтительно меньше или равным 15 мкм, и еще лучше меньше 3 мкм, которые образуют дисперсию, стабильную в дисперсионной среде даже при повышенном содержании полимера. Эти частицы имеют также узкое распределение по размерам со средним диаметром, составляющим от 0,05 до 3 мкм.

Указанная выше комбинация размеров и распределения частиц способствует получению стабильной дисперсии, содержащей от 20 до 70 вес.% полимера, предпочтительно от 30 до 60% и еще лучше от 40 до 60%.

Вязкость дисперсии обычно меньше или равна 500000 мПа·с, но она может корректироваться в зависимости от намеченного применения, например, подгоняя, в частности, количество винилового мономера в исходной смеси, вязкость дисперсионной органической реакционной среды, молекулярную массу полимера и размер частиц.

Так, вязкость обычно выбирают ниже 2000 мПа·с, предпочтительно она составляет от 50 до 1000 мПа·с для получения аппрета и менее 250 мПа·с, предпочтительно примерно от 30 до 150 мПа·с для замасливания.

Кроме того, дисперсия может содержать стабилизатор, который улучшает диспергирование полимерных частиц в реакционной среде и позволяет избавиться от расслоения при хранении. Стабилизатор имеет обычно структуру, включающую по меньшей мере одну часть, имеющую сродство с полимерными частицами, и по меньшей мере одну часть, имеющую сродство с реакционной органической средой.

Стабилизатор может быть выбран из:

- сополимеров алкиленоксида, например сополимеров этиленоксида и пропиленоксида, в частности, в виде двойных или тройных блок-сополимеров. Благоприятно, сополимеры являются двойными блок-сополимерами этиленоксида и пропиленоксида. Эти сополимеры могут быть привитыми, и их подвешенные группы могут содержать одну или несколько карбоксильных или сульфоновых групп,

- полимеров алкиленоксида и по меньшей мере одного другого полимеризуемого мономера, например, стирола и алкилакрилата или метакрилата, в частности метилакрилата или метилметакрилата. Благоприятно, применяют блок-сополимеры этиленоксида и метилметакрилата и этиленоксида и стирола,

- полимеров винилового спирта, предпочтительно с молекулярной массой, составляющей от 3000 до 250000, благоприятно от 10000 до 200000 и еще лучше от 25000 до 150000. Эти полимеры получены, в частности, гидролизом соответствующих поливинилацетатов, причем степень гидролиза обычно меньше или равна 98%. Поливиниловые спирты применяются, в частности, когда реакционная среда является средой на основе полиола(ов).

- кремнийорганических полимеров, например полиалкилсилоксанов, таких как полидиметилсилоксаны с концевыми акриловыми или метакриловыми звеньями, и полидиметилсилоксаны, привитые полиалкиленоксидом, в частности полиэтиленоксидом.

Стабилизатор может добавляться в смесь исходных реагентов в пропорции, которая может доходить до 35% от веса винилового мономера, предпочтительно до 20%.

Совершенно неожиданно было установлено, что полимеризация виниловых мономеров типа винилацетата в дисперсионной среде, содержащей эпоксидные функциональные группы, в частности глицидильные, может проводиться без добавления стабилизатора полимера. По-видимому, винилацетат может реагировать с эпоксидной группой или группами, в частности глицидильными группами дисперсионной среды в условиях полимеризации, образуя соединение, играющее роль стабилизатора. То, что это соединение было образовано in situ в дисперсионной среде в ходе полимеризации, особенно выгодно, так как это позволяет обойтись без добавления внешнего стабилизатора.

Полимерная дисперсия согласно изобретению может удовлетворительно храниться в обычных условиях в течение нескольких дней, даже нескольких месяцев, обычно от 3 до 6 месяцев, при температуре, меняющейся от 20 до 25°C, с допустимым уровнем седиментации частиц.

Дисперсия согласно изобретению имеет следующие преимущества:

- она не содержит воды и, следовательно, избавляются от энергоемкого этапа сушки,

- она не содержит летучего растворителя, и опасность выбросов загрязняющих веществ, наносящих вред окружающей среде и здоровью рабочих, сильно снижается,

- остаточное содержание винилового мономера очень мало, ниже 10% от веса дисперсии, предпочтительно ниже 5%,

- содержание полимера в дисперсии повышено, что позволяет иметь установки для хранения, имеющие малый объем.

Дисперсия согласно изобретению может применяться, как уже указывалось, для получения замасливающих или аппретирующих составов.

Термин "замасливающий состав" имеет обычное значение, принятое в области стекловолокон: он означает состав, подходящий для нанесения на стекловолокна в ходе вытягивания, до их объединения в одну или несколько базовых нитей. Замасливающий состав служит для защиты стекловолокна от истирания при изготовлении волокна, и для улучшения пропитки волокон упрочняемой матрицей и связывания между стеклом и указанной матрицей.

Выражение "аппретирующий состав" означает состав, который может наноситься на стекловолокно на разных стадиях процесса после получения волокон, например на волокно, поступающее с намотки (ровницу), или на структуру таких волокон, переплетенных или нет, например на ткань, вязаное изделие, сетку или мат. Роль аппрета состоит в связывании волокон между собой и в улучшении их устойчивости при их конечном применении.

Классически, получение этих составов проводится с добавлением к дисперсии особых добавок, в частности, по меньшей мере одного соединения, которое может реагировать с реакционноспособными эпоксидными или гидроксильными группами дисперсионной среды, такого, как аминосоединения и изоцианаты. Можно также добавлять циклоэпоксидные соединения, которые могут реагировать под действием ультрафиолетового излучения посредством катализа типа кислоты Льюиса, исходя из таких соединений, как триарилсульфоний гексафторид сурьмы, триарилсульфоний гексафторфосфат сурьмы, триарилсульфоний тетрафторборат сурьмы, диарилиодоний гексафторид сурьмы и производных типа ферроцена.

Замасливающий состав наносится на волокна из стекла любой природы, например, стекла E, C, AR (устойчивое к щелочам), или стекла с низкой долей бора (менее 5%). Предпочтительными являются стекло E и стекло с низким содержанием бора.

Эти волокна имеют диаметр, который может варьироваться в широком диапазоне, например, от 5 до 24 мкм, предпочтительно от 9 до 17 мкм. Готовое стекловолокно имеет обычно титр, составляющий от 10 до 4800 текс, предпочтительно от 68 до 2400 текс.

Что касается аппретирующего состава, его наносят на стекловолокно или структуру из таких волокон, в частности, в виде сетки или ткани, например, распылением или погружением в ванну.

Стекловолокна, покрытые замасливателем, и волокна или структуры из таких стекловолокон, обработанные аппретом, подвергают обработке, например термической или обработке ультрафиолетовым излучением, чтобы получить сшивание замасливателя или аппрета.

Следующие примеры позволяют проиллюстрировать изобретение, однако не ограничивают его.

Примеры

В реактор, оборудованный механической мешалкой, устройством охлаждения с циркуляцией воды, системой, обеспечивающей циркуляцию азота, и масляной ванной, вводят виниловый мономер, органическую дисперсионную реакционную среду, радикальный инициатор и при необходимости стабилизатор.

Реакционную смесь греют при температуре на 10°C ниже точки кипения винилового мономера в течение 7 часов при перемешивании (150 об/мин).

Используют следующие соединения в пропорциях, указанных в таблице 1:

Виниловый мономер

- ВА: винилацетат

- ВП: N-винилпирролидон

- БА: бутилакрилат

- ОА: октилакрилат

Дисперсионная среда

- PDMS-DG: α,ω-диглицидил полидиметилсилоксан (средневесовая молекулярная масса (MW): 2500); продается компанией GOLDSCHMIDT под названием TEGOMER E-Si 2330

- ЭГ: этиленгликоль

Радикальный инициатор:

- АЦПК: 4,4'-азо-бис-цианопентановая кислота

- АИБН: 2,2'-азо-бис-изобутиронитрил

- АМБН: 2,2'-азо-бис-метил-бутиронитрил; продается компанией DuPont под названием VAZO® 67

- ПБ: пероксид бензоила

- ПЛ: пероксид лаурила

Стабилизатор

- PDMS-MA: полидиметилсилоксан с концевыми метакриловыми звеньями; продается компанией SHIN-ETSU под названием X22-174DX (средневесовая молекулярная масса (MW): 4600)

- PDMSgPOE: полидиметилсилоксан, привитый полиэтиленоксидом; продается компанией GOLDSCHMIDT под названием TEGOPREN 5842

- PMMA-POE: блок-сополимер метилметакрилата и этиленоксида; продается компанией GOLDSCHMIDT под названием ME

- PS-POE: блок-сополимер стирола и этиленоксида; продается компанией GOLDSCHMIDT под названием SE

- PVAL: поливиниловый спирт, полученный из поливинилацетата (степень гидролиза: 88%; молекулярная масса: 88000); продается компанией GOHSENOL под названием GL 05.

Разбавитель

- LA-MG: моноглицидиловый эфир лаурилового спирта; продается компанией HUNSTMAN CHEMICALS под названием ARALDITE® DY0391.

С полученной дисперсией проведены следующие измерения:

- средний размер полимерных частиц, выраженный в нанометрах, измерен фотонной корреляционной спектроскопией с использованием падающего лазерного пучка, и светорассеянием под углом 90° с помощью прибора COULTER N4 PLUS (для размеров до 3000 нм) и прибора LS 230 для размеров до 2×10-6 нм).

- вязкость, в мПа·с, измерена при 25°C с помощью ротационного вискозиметра (RHEOMAT RM 180).

- стабильность измерена по времени осаждения в статических условиях, соответствующему разделению 25% объема дисперсии (t25, выражено в днях).

- степень превращения винилового мономера(ов) измерена по1H-ЯМР.

Из таблицы 1 можно установить, что дисперсии поливинилацетата являются стабильными без добавления стабилизатора в течение по меньшей мере 30 дней (Пр. 6-8) и более 60 дней при более низком содержании полимера (Пр. 1-5). Для более концентрированных дисперсий необходимо добавление стабилизатора, чтобы получить стабильность по меньшей мере 8 дней (Пр. 30-34). Степень превращения винилового мономера равна по меньшей мере 90%.

Добавление стабилизатора в дисперсии поливинилпирролидона и акриловых полимеров позволяет получить частицы малого размера (ниже 1 мкм) и позволяет повысить срок хранения (Пр. 9 и 10; Пр. 23 и 24).

Параметр растворимости полимера (δtp) и параметр растворимости дисперсионной среды (δtm) рассчитаны по методу, описанному D.W. VAN KREVELEN в работе "Properties of polymers"; Elsevier Science Publisher, 1990, pp. 212-213. Ниже приведена разность

Реферат

Изобретение относится к полимерной дисперсии, не содержащей воды и летучего органического растворителя, предназначенной для получения замасливающих составов для стекловолокна и аппретирования стекловолокон и структур из таких волокон, в частности сеток или тканей. Предложенная дисперсия содержит продукт полимеризации по меньшей мере одного винилового мономера в присутствии радикального инициатора в дисперсионной органической реакционной среде, представленной силиконами, имеющими по меньшей мере одну эпоксидную группу в концевом положении. Дисперсия содержит от 20 до 70 вес.% полимера в форме мелких, по существу сферических частиц размером менее 40 мкм. Предложен также способ получения дисперсии, замасливающий и аппретирующий составы, а также стекловолокна, покрытые этими составами. Технический результат - дисперсия имеет повышенное содержание полимера и стабильна в обычных условиях хранения. 6 н. и 16 з.п. ф-лы, 1 табл.

Формула

в которой

- Х означает C1-C18 алкильный радикал, арильный радикал, предпочтительно фенильный, который может содержать один или несколько C1-C4 алкильных заместителей, предпочтительно толил, или С7-С10 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или C1-C4 алкильный радикал

- Х означает группу OR, в которой R означает C1-C18 алкильный радикал или C5-C8 циклоалкильный радикал, или радикал формулы

в которой

R1 и R2 означают атом водорода, метильный радикал или этильный радикал, причем R1 и R2 отличаются друг от друга,

m и n, одинаковые или разные, равны 1, 2, 3 или 4, предпочтительно 3 или 4,

z и t, одинаковые или разные, превышают 4,

z+t меньше или равно 80,

и Y означает атом водорода или C1-C4 алкильный радикал,

- Х означает группу OCOR1, в которой R1 означает C1-C12 алкильный радикал, предпочтительно C1-C4, C5-C8 циклоалкильный радикал, предпочтительно циклогексильный, или арильный радикал, предпочтительно фенильный, и Y означает атом водорода,

- Х означает группу COOR2, в которой R2 означает С4-С20 алкильный радикал, С6-С20 циклоалкильный радикал, предпочтительно C4-C12, арильный радикал, предпочтительно фенильный, или С6-С20 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или метильный радикал,

- Х означает группу формулы

или

и Y означает атом водорода, и

указанная органическая дисперсионная среда выбрана из силиконов, содержащих по меньшей мере одну эпоксидную группу, предпочтительно по меньшей мере две, в концевом положении, например, полиалкилсилоксаны с концевым(и) глицидилом.

|δtp - δtm|≥4, предпочтительно ≥5.

в которой

n варьируется от 3 до 45, предпочтительно от 10 до 30,

m варьируется от 1 до 20.

- сополимеров алкиленоксида, таких, как сополимеры этиленоксида и пропиленоксида,

- полимеров алкиленоксида и по меньшей мере одного другого полимеризуемого мономера, такого, как стирол и алкилакрилат или алкилметакрилат,

- полимеров винилового спирта,

- кремнийорганических полимеров, например, полиалкилсилоксанов с концевым акриловым или метакриловым звеном.

а) смешении по меньшей мере одного винилового мономера, радикального инициатора и дисперсионной органической реакционной среды, причем виниловый мономер выбран из мономеров формулы

в которой

- Х означает C1-C18 алкильный радикал, арильный радикал, предпочтительно фенильный, который может содержать один или несколько C1-C4 алкильных заместителей, предпочтительно толил, или С7-С10 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или C1-C4 алкильный радикал,

- Х означает группу OR, в которой R означает C1-C18 алкильный радикал или C5-C8 циклоалкильный радикал, или радикал формулы

в которой

R1 и R2 означают атом водорода, метильный радикал или этильный радикал, причем R1 и R2 отличаются друг от друга,

m и n, одинаковые или разные, равны 1, 2, 3 или 4, предпочтительно 3 или 4,

z и t, одинаковые или разные, превышают 4,

z+t меньше или равно 80,

и Y означает атом водорода или C1-C4 алкильный радикал,

- Х означает группу OCOR1, в которой R1 означает С1-С12 алкильный радикал, предпочтительно C1-C4, C5-C8 циклоалкильный радикал, предпочтительно циклогексильный, или арильный радикал, предпочтительно фенильный, и Y означает атом водорода,

- Х означает группу COOR2, в которой R2 означает C4-C20 алкильный радикал, С6-С20 циклоалкильный радикал, предпочтительно C4-C12, арильный радикал, предпочтительно фенильный, или С6-С20 арилалкильный радикал, предпочтительно бензильный, и Y означает атом водорода или метильный радикал,

- Х означает группу формулы

или

и Y означает атом водорода, и

указанная органическая дисперсионная среда выбрана из силиконов, содержащих по меньшей мере одну эпоксидную группу, предпочтительно по меньшей мере две, в концевом положении, например, полиалкилсилоксаны с концевым(и) глицидилом и

b) проведение реакции смеси при температуре по меньшей мере 20°С и ниже точки кипения соединения смеси, имеющего самую низкую температуру кипения.

Комментарии