Высоконепредельная мультимодальная полиизоолефиновая композиция и способ ее получения - RU2690942C2

Код документа: RU2690942C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к полиизоолефиновым композициям, обладающим мультимодальным молекулярно-массовым распределением, особенно композициям на основе бутилкаучука с высоким содержанием изопрена, и к способам их получения.

Уровень техники

Полиизоолефины могут быть предоставлены в виде гомополимеров или сополимеров, содержащих изоолефин и сополимеризуемый мономер. Бутилкаучук представляет собой сополимер изоолефина и одного или более мультиолефиновых сомономеров, которые обычно являются конъюгированными диенами. Коммерческий бутилкаучук содержит главным образом изобутилен и содержит не более чем 2,5 мол. % изопрена в качестве мультиолефина. Бутилкаучук получают, как правило, с применением суспензионного процесса в метилхлориде и в качестве инициатора применяют AlCl3. Полимеризацию в основном осуществляют при температурах от -90°C до -100°C. Эти низкие температуры требуются для сохранения подходящим образом высоких молекулярных масс для применений в резиновой промышленности. Повышение температуры или увеличение количества изопрена выше 2,5 мол. % приводит к образованию полимера с низкой молекулярной массой, который более не подходит для использования в формовых изделиях.

Существует очень немного известных технологий, которые позволяют введение в бутилкаучук более чем 2,5 мол. % изопрена. Понижающий молекулярную массу эффект диеновых сомономеров, можно в принципе, компенсировать еще более низкими температурами реакции. Однако в этом случае до большей степени имеют тенденцию протекать вторичные реакции, которые приводят к гелеобразованию, и подобные низкотемпературные процессы становятся более дорогостоящими. Описаны гелеобразование при температурах реакции, равных около -120°C, и возможные варианты его снижения (c.f. W.A. Thaler, D.J. Buckley Sr., Meeting of the Rubber Division, ACS, Cleveland, Ohio, 6-9 мая 1975, опубликованный в Rubber Chemistry & Technology 49, 960-966 (1976)).

Другая технология получения >2,5 мол. % изопрена включает введение второго сомономера, который способен к сшиванию растущего полимера. Эту технологию применяли, например, в Канадском Патенте 2418884, в котором применяли сшивающую молекулу дивинилбензола (DVB) для достижения полимера с >2,5 мол. % изопрена и подходящими высокими молекулярными массами. Применение дивинилбензола является проблематичным, так как его применение в промышленных процессах строго контролируется, требуя новые технологии для получения >2,5 мол. % бутилкаучука.

По существу не содержащий геля полиизоолефиновый каучук, в частности каучук бутиловый сополимер, с высокой молекулярно-массовой фракцией можно получить в "звездообразно-разветвленной" конфигурации. Материал синтезируют прямой сополимеризацией с функциональным реагентом (например, многофункциональной смолой) с получением материала с фракцией с высокой MW, которая является разветвленной. Пример подобного каучука описан Powers и др. (US 507113). Звездообразно-разветвленный продукт, полученный этим способом, в основном обладает средней молекулярной массой менее чем 250 г/моль. Powers упоминает предшествующий уровень техники, касающийся модифицированного DVB бутилкаучука, и характеризует предшествующий уровень техники как несовершенный, так как он относится к полимерам, имеющим высокое содержание геля в полимерном продукте. Применение функциональных реагентов для вызывания разветвленности является нежелательным тем, что увеличиваются стоимость и сложность процесса полимеризации и может привести к загрязнению различных трубопроводов и реакторов.

Канадский патент 1019095 [Scherbakova и др. (Scherbakova)] изучает промышленный процесс изготовления бутилкаучука в растворе. Каталитическая система, применяемая в процессе, включает галогенид алкилалюминия (например, сесквихлорид этилалюминия ((C2H5)2AlCl-Cl2AlC2H5)), с водой или сульфидом водорода в качестве сокатализатора и изопентан в качестве растворителя. Процесс наиболее вероятно протекает при температурах от -85°C до -80°C с содержанием сухих веществ в растворе при около 10 массовых процентов. Низкое содержание сухих веществ делает этот процесс менее экономичным, чем традиционные процессы.

Следовательно, существует необходимость в каучуке полиизоолефиновом сополимере, который содержит более чем 2,5 мол. % мультиолефинового сомономера, обладает коммерчески релевантными молекулярно-массовыми характеристиками, низким содержанием геля, превосходной стабильностью размеров, улучшенной способностью к переработке, низким содержанием нежелательных для окружающей среды реагентов (таких как, DVB), получается при температурах, выше или равных температурам, применяемым в современных процессах, и/или производится при более высоких содержаниях сухих веществ для эквивалентной или улучшенной экономии.

Сущность изобретения

В соответствии с одним аспектом настоящего изобретения предоставляется сополимерная композиция на основе полиизоолефина, содержащая мультимодальное молекулярно-массовое распределение, содержащее первую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) менее чем около 300 кг/моль и вторую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) по меньшей мере в 3 раза больше, чем Mp первой молекулярно-массовой фракции, причем сополимерная композиция обладает уровнем непредельности более чем около 4 мол. %.

В соответствии с другим аспектом настоящего изобретения предоставляется способ получения сополимерной композиции на основе полиолефина, причем способ включает: сополимеризацию 70-96 об. % изоолефинового мономера и 30-4 об. % β-пинена или мультиолефинового мономера на основе объема изоолефинового мономера и β-пинена или мультиолефинового мономера в растворе, содержащем 0-30 об. % разбавителя алифатического углеводорода на основе объема раствора, и инициирующую систему на основе галогенида алкилалюминия с получением сополимерной композиции на основе полиизоолефина, обладающую мультимодальным молекулярно-массовым распределением, содержащим первую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) менее чем около 300 кг/моль и вторую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) по меньшей мере в 3 раза больше, чем Mp первой молекулярно-массовой фракции, причем сополимерная композиция обладает уровнем непредельности более чем около 4 мол. %.

В соответствии с другим аспектом настоящего изобретения предоставляется сополимерная композиция на основе полиизоолефина, содержащая мультимодальное молекулярно-массовое распределение, содержащее первую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) менее чем около 300 кг/моль и вторую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) более чем около 1000 кг/моль, причем сополимерная композиция обладает среднемассовой молекулярной массой (Mw) более чем около 250 кг/моль и уровнем непредельности более чем около 4 мол. %.

В соответствии с другим аспектом настоящего изобретения предоставляется способ получения сополимерной композиции на основе полиизоолефина, причем способ включает: сополимеризацию 70-96 об. % изоолефинового мономера и 30-4 об. % β-пинена или мультиолефинового мономера на основе объема изоолефинового мономера и β-пинена или мультиолефинового мономера в растворе, содержащем 0-30 об. % разбавителя алифатического углеводорода на основе объема раствора, и инициирующую систему на основе галогенида алкилалюминия, с получением сополимерной композиции на основе полиизоолефина, обладающую мультимодальным молекулярно-массовым распределением, содержащим первую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (Mp) менее чем около 300 кг/моль и вторую молекулярно-массовую фракцию, имеющую пиковую молекулярную массы (Mp) более чем около 1000 кг/моль, причем сополимерная композиция обладает среднемассовой молекулярной массой (Mw) более чем около 250 кг/моль и уровнем непредельности более чем около 4 мол. %.

В соответствии с другим аспектом настоящего изобретения предоставляется вулканизованное изделие, содержащее сополимерную композицию на основе полиизоолефина согласно настоящему изобретению.

Настоящее изобретение предпочтительно предоставляет сополимерную композицию на основе полиизоолефина с высокой степенью непредельности (например, высокими уровнями изопрена) и достаточно высокой молекулярной массой без применения сшивающего или разветвляющего агента для того, чтобы она была способна к переработке, в то же время сохраняя физические характеристики и стабильность размеров вулканизованных изделий, изготовленных из сополимерной композиции на основе полиизоолефина. Сополимерная композиция на основе полиизоолефина обладает улучшенной способностью к переработке, удовлетворительными физическими свойствами (например, более низкой вязкостью по Муни), более быстрыми временами вулканизации, необходимостью в меньшем количестве вулканизующих веществ и превосходной непроницаемостью. Настоящее изобретение описывает сополимерные композиции на основе полиизоолефина с мультимодальным молекулярно-массовым распределением в результате конкретных условий реакции, а не благодаря добавлению многофункционального разветвляющего реагента.

Дополнительные особенности изобретения будут описаны или станут очевидными в ходе следующего подробного описания.

Краткое описание чертежей

Для того чтобы изобретение можно было более четко понятно, его варианты выполнения будут теперь подробно описаны посредством примера со ссылкой на прилагаемые чертежи, на которых:

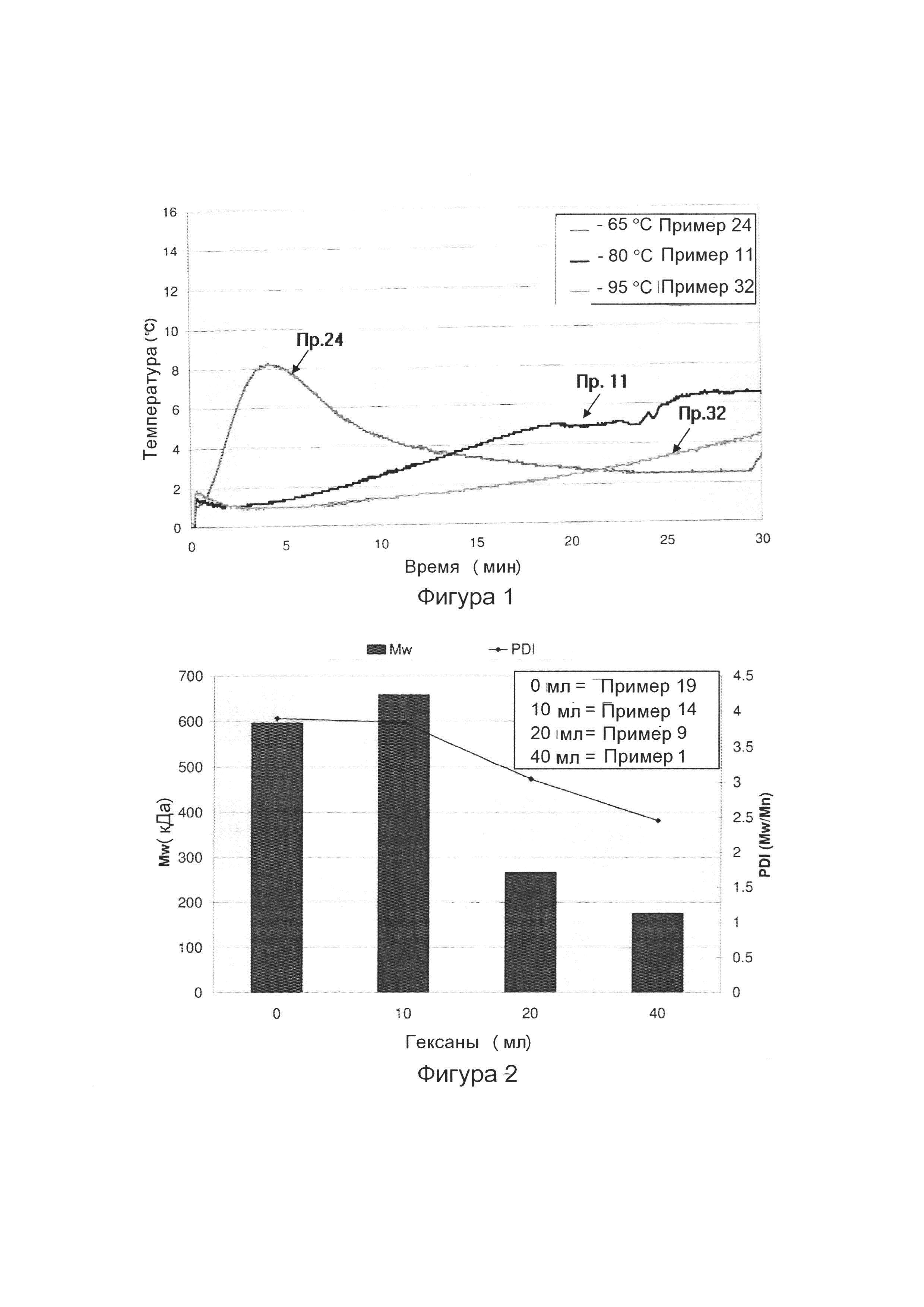

Фиг. 1 изображает график, показывающий профили ΔT реакций при реакциях сополимеризации, проведенных при различных температурах реакций, где температурные пики профилей на около 5 минутах для -65°C (Пример 24), или является непрерывно возрастающим профилем для полимеризации при -80°C (Пример 11) или является более низким, но непрерывно возрастающим профилем при -95°C (Пример 32);

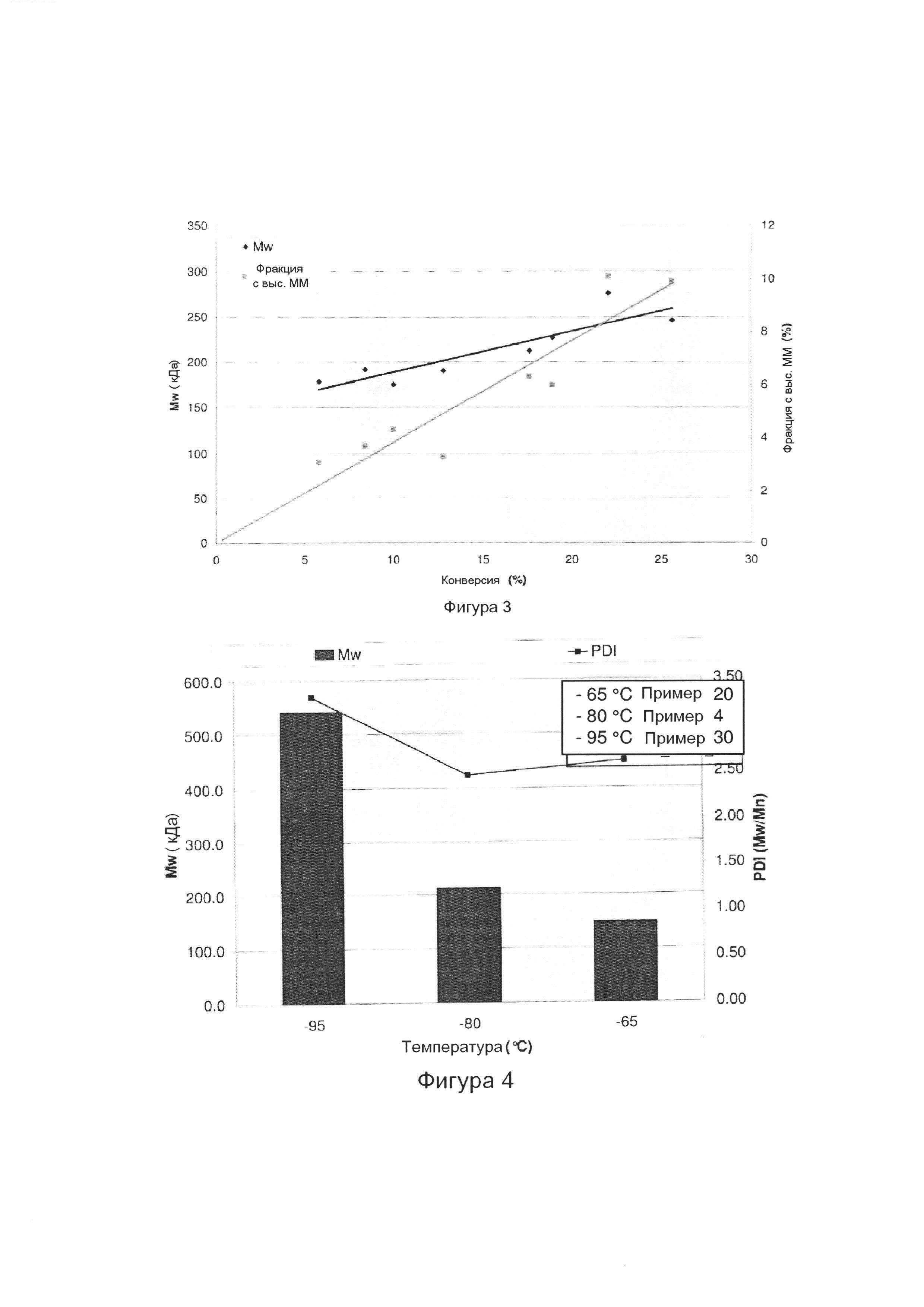

Фиг. 2 изображает график, сравнивающий Mw блочного полимера при около 27% конверсии с изменяющимися уровнями гексанов;

Фиг. 3 изображает график, коррелирующий Mw и фракцию с высокой MW с конверсией при -80°C в 40 мл гексанов для сополимерной композиции согласно настоящему изобретению;

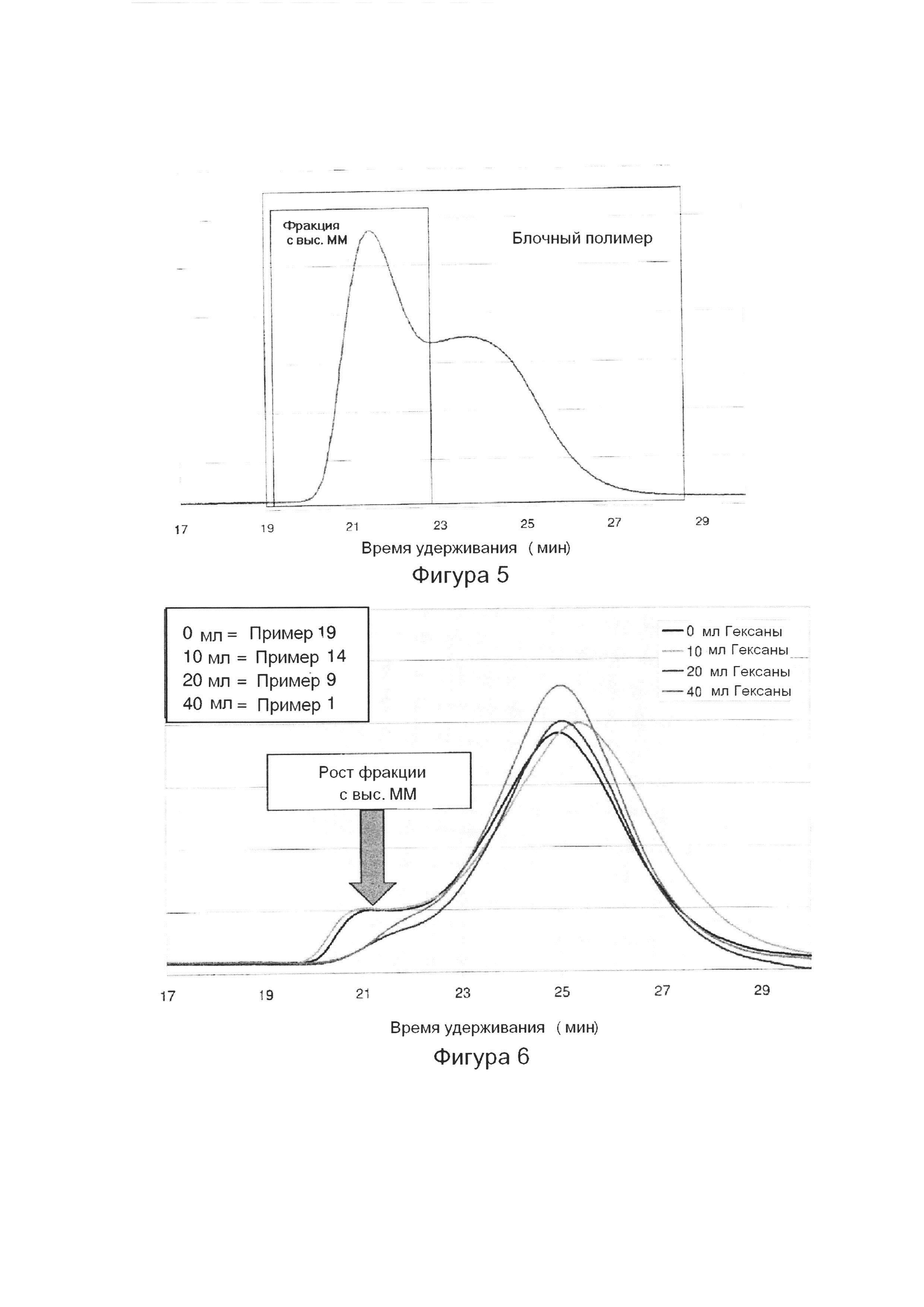

Фиг. 4 изображает график, сравнивающий Mw блочного полимера при около 18% конверсии при различных температурах;

Фиг. 5 изображает кривую GPC, показывающую бимодальное молекулярно-массовое распределение каучука с высоким содержанием изопрена (IP) согласно настоящему изобретению с фракцией с высокой MW, выделенную слева;

Фиг. 6 изображает кривые GPC показателя преломления каучука с высоким содержанием изопрена (IP) согласно настоящему изобретению, демонстрирующие эффект понижения концентрации гексанов при -80°C при около 27% конверсии;

Фиг. 7 изображает кривые GPC светорассеяния каучука с высоким содержанием изопрена (IP) согласно настоящему изобретению, демонстрирующие эффект понижения концентрации гексанов при -80°C при около 27% конверсии;

Фиг. 8 изображает диаграмму van Gurp Palmen при Tr = 20°C полимеров с высоким содержанием изопрена, сравнивая с линейным поведением;

Фиг. 9 изображает график зависимости крутящего момента относительно времени (мин) в ходе переработки каучука с высоким содержанием изопрена (IP) (Пр. 33) согласно настоящему изобретению и трех коммерческих IIR (Пр. 34, Пр. 35 и Пр. 36);

Фиг. 10 изображает график зависимости вязкости по Муни (MU) относительно времени (мин) в ходе переработки каучука с высоким содержанием изопрена (IP) (Пр. 33) согласно настоящему изобретению и трех коммерческих IIR (Пр. 34, Пр. 35 и Пр. 36);

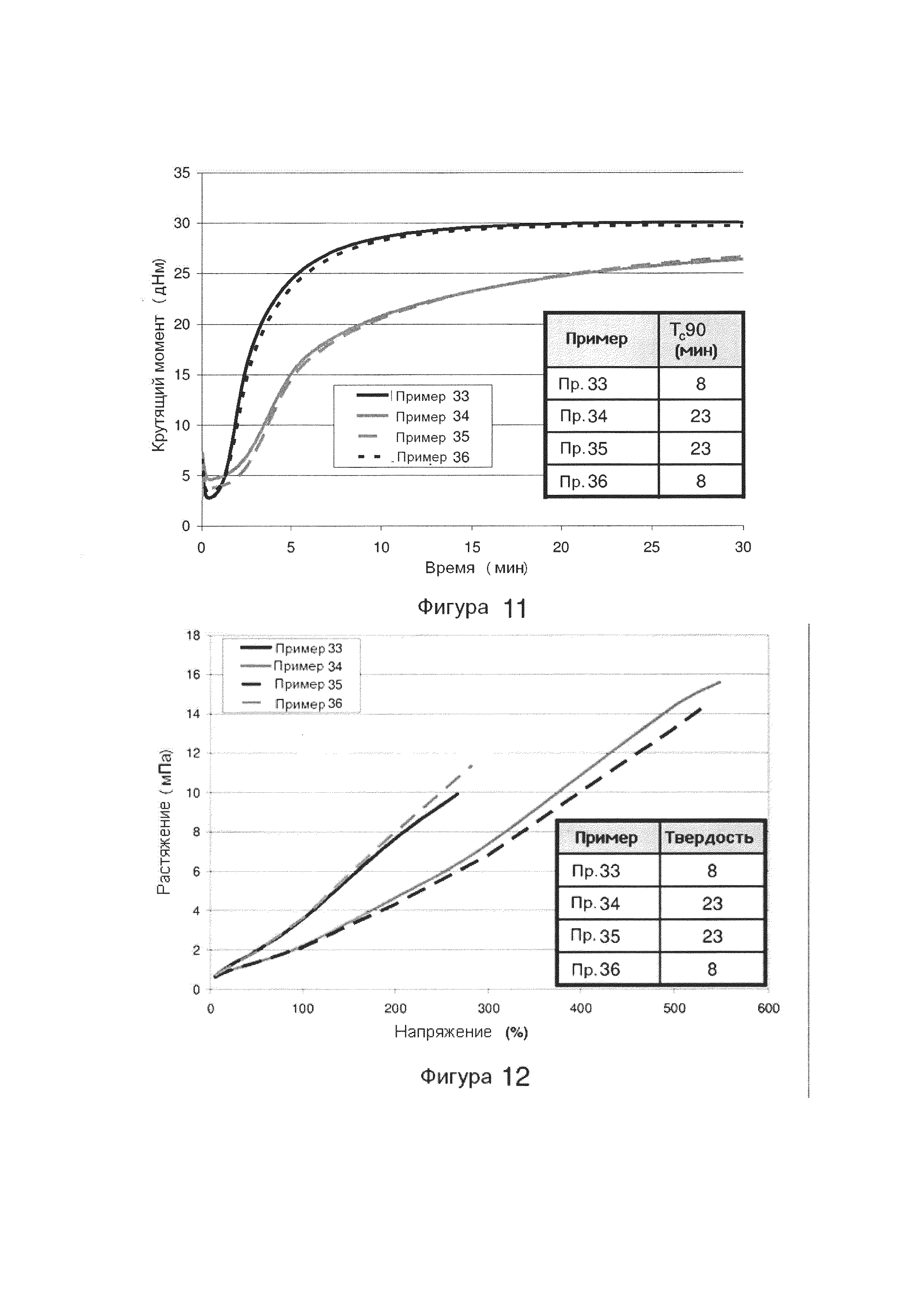

Фиг. 11 изображает график зависимости крутящего момента (дНм) относительно времени (мин), показывающий скорость вулканизации каучука с высоким содержанием изопрена (IP) (Пр. 33) согласно настоящему изобретению и трех коммерческих IIR (Пр. 34, Пр. 35 и Пр. 36); и

Фиг. 12 изображает график зависимости напряжения (МПа) относительно растяжения (%), показывающий модуль каучука с высоким содержанием изопрена (IP) (Пр. 33) согласно настоящему изобретению и трех коммерческих IIR (Пр. 34, Пр. 35 и Пр. 36).

Подробное Описание

Настоящее изобретение не ограничивается конкретным полиизоолефином. Однако предпочтительными являются полиизоолефины, полученные из изоолефиновых мономеров, содержащих от 4 до 16 атомов углерода, предпочтительно 4-7 атомов углерода, таких как изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и их смеси. Более предпочтительным является изобутен (также называемый изобутилен).

Композиция на основе полиизоолефина может содержать гомополимер или сополимер по меньшей мере одного изоолефинового мономера и по меньшей мере одного сомономера, сополимеризуемого с изоолефиновым мономером. Выбранный сомономер предпочтительно обеспечивает в сополимере непредельность. Подходящие сомономеры включают мультиолефиновые мономеры, такие как диеновые мономеры, в частности конъюгированные диеновые мономеры.

В одном варианте выполнения сополимером на основе полиизоолефина является сополимер бутилкаучук. Бутилкаучуки образуются сополимеризацией по меньшей мере одного изоолефинового мономера и β-пинена или по меньшей мере одного мультиолефинового мономера. Можно применять каждый мультиолефин, сополимеризуемый с олефином, известный специалистам в данной области техники. Однако можно применять мультиолефиновые мономеры, содержащие от 4-14 атомов углерода, такие как изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси, предпочтительно конъюгированные диены. Наиболее предпочтительным является изопрен.

Уровень непредельности в сополимере возникает от количества мономера, который обеспечивает непредельность (например, β-пинена или по меньшей мере одного мультиолефина), присутствующего в сополимере. Уровень непредельности в сополимере составляет более чем около 2,5 мол. %, более чем около 3 мол. %, более чем около 3,5 мол. %, более чем около 4 мол. %, более чем около 4,5 мол. %, более чем около 5,5 мол. %, более чем около 7 мол. % или 4-30 мол. %, или 5,5-30 мол. %, или 4-12 мол. %, или 5,5-12 мол. %, или 4-8 мол. %, или 5.5-8 мол. %.

Сополимер на основе полиизоолефина может необязательно содержать дополнительные сополимеризуемые мономеры, предпочтительно катионно полимеризуемые мономеры. В качестве необязательных дополнительных мономеров можно применять любой мономер, сополимеризуемый с олефинами и/или диенами, известный специалистам в данной области техники. В качестве необязательных мономеров можно применять производные индена, стирола или их смеси. Предпочтительно применяются α-метилстирол, п-метилстирол, хлорстирол или их смеси. Более предпочтительно применяется п-метилстирол.

Сополимер на основе полиизоолефина может содержать около 0-75 мас. %, или около 0,1-75 мас. %, или около 1-50 мас. %, или около 2-25 мас. % или около 3-15 мас. % второй молекулярно-массовой фракции на основе общей массы сополимера. Сополимер на основе полиизоолефина предпочтительно содержит меньшее количество второй молекулярно-массовой фракции, чем первой молекулярно-массовой фракции. Среднемассовую молекулярную массу (Mw) можно регулировать до более чем около 250 кг/моль, или более чем около 350 кг/моль, или более чем около 400 кг/моль, или более чем около 500 кг/моль.

В одном варианте выполнения сополимер на основе полиизоолефина по своему составу является гомогенным по всему молекулярно-массовому распределению. Как применяется в данном документе, термин "гомогенный по своему составу" относится к сополимеру, имеющему однородное молекулярно-массовое распределение, например, содержащему статистические короткие цепи и статистические длинные цепи одного или более изоолефиновых мономеров и одного или более мультиолефиновых мономеров. Необязательно фракция с высокой MW сополимера может иметь низкий коэффициент полидисперсности (PDI), например, PDI в интервале около 1-2,5, 1,25-2,25, 1,5-2,5 или от 1,75 до 2,25.

Сополимер может содержать разветвление внутри цепи без применения дополнительного сшивающего агента. Таким образом, сополимерная композиция может быть свободна от мультиолефиновых сшивающих агентов, таких как дивинилбензол (DVB), диизопропилбензол, дивинилтолуол, дивинилгексол, 1,3,5-гексатриен, 2-изопропенилнорборнен, 2-винилтолуол или их алкил-замещенные производные, содержащие от 1 до 20 атомов углерода. Сополимерная композиция может быть свободна от разветвляющих реагентов, например, многофункциональных смол, таких как высшие бутадиен-винилстирольные сополимеры или высшие винилбутадиеновые сополимеры или их смеси.

Сополимеры на основе полиизоолефинов можно подвергнуть процессу галоидирования, чтобы получить галоидированный сополимер. Когда сополимер на основе полиизоолефина содержит бутиловый полимер, полученным галоидированным сополимером является галобутиловый полимер. Бромирование или хлорирование можно осуществлять согласно процессу, известному специалистам в данной области техники. Во время галоидирования некоторое или все содержание мультиолефина, например, бутилового полимера, преобразуется в аллильные галогениды. Следовательно, аллильные галогениды в галобутиловом полимере являются повторяющимися звеньями, производными от мультиолефиновых мономеров, первоначально присутствующих в бутиловом полимере. Общее содержание аллильного галогенида галобутилового полимера не может превышать исходное содержание мультиолефина родственного бутилового полимера.

Агенты галоидирования, пригодные для галоидирования бутилкаучука, могут включать элементарный хлор (Cl2) или бром (Br2) и/или их галогенорганические исходные вещества, например, дибромдиметилгидантоин, трихлоризоцианутровая кислота (TClA), н-бромсукцинимид и т.п. Предпочтительно агент галоидирования включает хлор или бром. Количество галоидирования во время этой процедуры можно контролировать так, чтобы конечный полимер имел предпочтительные количества галогена, описанные выше в данном документе. Конкретный способ присоединения галогена к полимеру не особенно ограничен, и специалисты в данной области техники узнают, что можно применять способы, отличающиеся от описанных выше, в то же время достигая эффектов изобретения. Для дополнительных деталей и альтернативных вариантов выполнения процессов галоидирования в растворной фазе см., например, Ullmann's Encyclopedia of Industrial Chemistry (пятое, полностью переработанное издание, том A231, издатели Elvers, и др.) и/или "Rubber Technology" (Third Edition) Maurice Morton, глава 10 (Van Nostrand Reinhold Company, 1987), в частности стр. 297-300, которые включены в данное описание в виде ссылки.

Растворную реакцию полимеризации осуществляют в присутствии инициирующей системы (например, катализатора на основе кислоты Льюиса и источника протонов), способной инициировать процесс полимеризации. Источник протонов, подходящий в настоящем изобретении, включает любое соединение, которое будет производить протон при добавлении к кислоте Льюиса или композиции, содержащей кислоту Льюиса. Протоны можно генерировать из реакции кислоты Льюиса с источниками протонов с получением протона и соответствующего побочного продукта. Подобная реакция может быть предпочтительной в случае, когда реакция источника протонов протекает быстрее с протонированной добавкой по сравнению с его реакцией с мономерами.

Генерирующие протоны реагенты включают, например, такие как, вода, спирты, фенольные тиолы, карбоновые кислоты и т.п. или любую их смесь. Предпочтительными являются вода, спирт, фенол или любая их смесь. Наиболее предпочтительным источником протонов является вода. Предпочтительное массовое отношение кислоты Льюиса к источнику протонов составляет от 5:1 до 100:1 или от 5:1 до 50:1. Инициирующая система, включающая катализатор и источник протонов, предпочтительно присутствует в реакционной смеси в количестве 0,02-0,1 мас. % на основе общей массы реакционной смеси.

Катализаторы галогениды алкилалюминия представляют собой особенно предпочтительный класс кислот Льюиса для катализа реакций растворной полимеризации в соответствии с настоящим изобретением. Примеры катализаторов галогенидов алкилалюминия включают дибромид метилалюминия, дихлорид метилалюминия, дибромид этилалюминия, дихлорид этилалюминия, дибромид бутилалюминия, дихлорид бутилалюминия, бромид диметилалюминия, хлорид диметилалюминия, бромид диэтилалюминия, хлорид диэтилалюминия, бромид дибутилалюминия, хлорид дибутилалюминия, сесквибромид метилалюминия, сесквихлорид метилалюминия, сесквибромид этилалюминия, сесквихлорид этилалюминия и любые их смеси. Предпочтительными являются хлорид диэтилалюминия (Et2AlCl или DEAC), сесквихлорид этилалюминия (Et1,5AlCl1,5 или EASC), дихлорид этилалюминия (EtAlCl2 или EADC), бромид диэтилалюминия (Et2AlBr или DEAB), сесквибромид этилалюминия (Et1,5AlBr1,5 или EASB) и дибромид этилалюминия (EtAlBr2 или EADB) и любые их смеси.

В особенно предпочтительной инициирующей системе катализатор включает сесквихлорид этилалюминия, предпочтительно образованный смешением эквимолярных количеств хлорида диэтилалюминия и дихлорида этилалюминия предпочтительно в разбавителе. Разбавителем предпочтительно является такой же разбавитель, применяемый для осуществления реакции сополимеризации.

В инициирующей системе могут также присутствовать один или более других катализаторов, пригодных в растворной сополимеризации изоолефинов, например, тетрахлорид титана, тетрахлорид олова, трифторид бора, трихлорид бора или метилалюмосилоксан.

В одном варианте выполнения мономерная смесь для полимеров бутилкаучуков предпочтительно содержит в интервале от около 70% до около 96 мас. % по меньшей мере одного изоолефинового мономера и в интервале от около 4% до около 30 мас. % по меньшей мере одного мультиолефинового мономера и/или β-пинена, массовые проценты на основе общей массы мономеров. Мономерная смесь может содержать в интервале от 70% до 94,5 мас. % по меньшей мере одного изоолефинового мономера и в интервале от 5,5% до 30 мас. % мультиолефинового мономера и/или β-пинена. Мономерная смесь может содержать в интервале от 88% до 96 мас. % по меньшей мере одного изоолефинового мономера и в интервале от 4% до 12 мас. % по меньшей мере одного мультиолефинового мономера и/или β-пинена. Мономерная смесь может содержать в интервале от 88% до 94,5 мас. % по меньшей мере одного изоолефинового мономера и в интервале от 5,5% до 12 мас. % по меньшей мере одного мультиолефинового мономера и/или β-пинена.

Мономеры, как правило, катионно полимеризуются предпочтительно при температурах в интервале от около -100°C до около -50°C, предпочтительно в интервале от около -95°C до около -65°C. Температура предпочтительно составляет около -80°C или выше.

Раствор содержит 0-30 об. % разбавителя алифатического углеводорода на основе объема раствора. В предпочтительных вариантах выполнения раствор содержит 0,1-30 об. % или 0,1-20 об. % разбавителя алифатического углеводорода. Особенно предпочтительно и удивительно, что когда раствор содержит 0-30 об. % или 0,1-10 об. % разбавителя алифатического углеводорода, получают способный к переработке мультимодальный сополимер на основе полиизоолефина согласно настоящему изобретению. Понижение концентрации разбавителя увеличивает эффективность инициаторов и дает возможность контролировать образование фракции с более высокой молекулярной массой. Регулирование количества разбавителя в полимеризации позволяет регулировать молекулярно-массовое распределение в полученном сополимере, что в свою очередь позволяет регулировать свойства сополимера.

Алифатический углеводород может быть в обычной алифатической среде, содержащей по меньшей мере 80 мас. % одного или более алифатических углеводородов, имеющих температуру кипения в интервале от 45°C до 80°C при давлении, равном 1013 гПа, предпочтительно по меньшей мере 90 мас. %, и даже более предпочтительно по меньшей мере 95 мас. %. Алифатические углеводороды, имеющие температуру кипения в интервале от 45°C до 80°C при давлении, равном 1013 гПа, включают циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилциклопентан и 2,2-диметилпентан.

Для применения в растворном процессе особенно предпочтительным выбором является C6 растворитель. Растворитель с более низкой молекулярной массой, такой как C5 или легче, имеет температуру кипения, близкую к мономерам и, следовательно, мономеры нельзя отделить от раствора перегонкой. Растворитель с более высокой молекулярной массой, такой как C7 или тяжелее, было бы более трудно отделить от каучука после галоидирования. Вязкость раствора, обеспеченная применением C7 растворителя, также значительно выше, чем в случае C6 растворителя, делая раствор более трудным для обращения и препятствуя теплообмену в реакторе, даже в случае предоставления с отношениями высшего мономера к растворителю, описанными выше. В результате C6 растворители согласно настоящему изобретению являются предпочтительным выбором из доступных растворителей. C6 растворители, подходящие для применения в настоящем изобретении, предпочтительно имеют температуру кипения между 50°C и 69°C. Примеры предпочтительных С6 растворителей включают н-гексан или изомеры гексана, такие как 2-метилпентан или 3-метилпентан или смеси н-гексана и подобных изомеров, а также циклогексан.

Обычная алифатическая среда может, например, дополнительно содержать другие соединения, которые являются инертными в условиях полимеризации, такие как другие алифатические углеводороды, например, гептаны и октаны, имеющие температуру кипения более чем 80°C при давлении, равном 1013 гПа, пропаны, бутаны, н-пентан, циклогексан, а также галоидированные углеводороды, такие как метилхлорид и другие хлорированные алифатические углеводороды, которые являются инертными в условиях реакции.

В другом предпочтительном варианте выполнения изобретения обычная алифатическая среда по существу свободна от галоидированных углеводородов. Как применяется в данном документе, термин "по существу свободна от" означает содержание галоидированных углеводородов в обычной алифатической среде, равное менее чем 2 мас. %, предпочтительно менее чем 1 мас. %, более предпочтительно менее чем 0,1 мас. % и даже более предпочтительно отсутствие галоидированных углеводородов.

Процесс полимеризации можно осуществлять как периодический процесс в реакторе периодического действия или непрерывный процесс (например, технология пробкового потока) в реакторе непрерывного действия. В непрерывном процессе процесс предпочтительно осуществляют по меньшей мере с двумя следующими загрузочными потоками.

I) растворитель/разбавитель + изоолефин (предпочтительно изобутен) + мультиолефин (предпочтительно диен, изопрен);

II) инициирующая система; и необязательно,

III) мультиолефиновый сшивающий агент.

Следует отметить, что мультиолефиновый сшивающий агент можно также добавлять в тот же загрузочный поток, что и изоолефин и мультиолефин. В то время как нет необходимости, чтобы сшивающие агенты увеличивали молекулярную массу сополимера до перерабатываемого уровня, тем не менее, при желании можно применять сшивающие агенты.

Полимерную композицию можно образовать в формованное изделие и затем вулканизовать. Предпочтительной вулканизующей системой является система на основе серы. Типичная вулканизующая система на основе серы содержит: (i) оксид металла, (ii) элементарную серу и (iii) по меньшей мере один ускоритель на основе серы. Применение оксидов металлов в качестве компонента в вулканизующей системе широко известно в технике. Подходящим оксидом металла является оксид цинка, который в основном применяется в количестве от около 1 до около 10, предпочтительно от около 2 до около 5 массовых частей на сто массовых частей полимера в композиции. Элементарную серу, содержащую компонент (ii) предпочтительной вулканизующей системы, в основном применяют в количестве от около 0,2 до около 10 массовых частей на сто массовых частей полимера в композиции. Подходящие ускорители на основе серы (компонент (iii) предпочтительной вулканизующей системы) в основном применяют в количествах от около 0,5 до около 3 массовых частей на сто массовых частей полимера в композиции. Неограниченные примеры пригодных ускорителей на основе серы можно выбирать из тиурамсульфидов, таких как тетраметилтиурамдисульфид (TMTD), тиокарбаматов, таких как диметилтиокарбамат цинка (ZDC) и тиазильных и бензотиазильных соединений, таких как меркаптобензотиазилдисульфид (MBTS). Предпочтительно ускорителем на основе серы является меркаптобензотиазилдисульфид.

Вулканизованное изделие может содержать дополнительные вспомогательные продукты для полимеров (например, каучуков), такие как ускорители реакции, вулканизующие ускорители, добавки для ускорения вулканизации, антиоксиданты, порообразователи, противостарители, тепловые стабилизаторы, световые стабилизаторы, озонные стабилизаторы, технологические добавки, пластификаторы, повысители клейкости, газообразователи, красители, пигменты, воска, наполнители, органические кислоты, ингибиторы, оксиды металлов и активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол и т.д., которые известны в резиновой промышленности. Резиновые добавки применяются в известных количествах, которые зависят, среди прочего, от предназначенного применения. Вулканизованное изделие может также содержать минеральные и/или неминеральные наполнители. Известными количествами являются от 0,1 до 50 мас. % на основе каучука. Дополнительную информацию о процессах вулканизации можно получить в Encyclopedia of Polymer Science and Engineering, т.17, стр.666 и далее. (Вулканизация).

Вулканизованное изделие может содержать один или более аспектов, которыми считаются улучшенная способность к переработке, обусловленная пониженной вязкостью и эластичностью композиции, и улучшенная непроницаемость, обусловленная более высоким наполнением наполнителями или пониженной загрузкой технологического масла. Вулканизованными изделиями могут являться, например, герметизирующие слои шин, камеры шин, изолирующие слои, уплотнительные прокладки или фармацевтические пробки.

ПРИМЕРЫ

Общие методики

Все полимеризации осуществляли в сушильной камере MBraun MB-200G, оснащенной пентановой охлаждающей баней и реактором и регистрирующим устройством температуры в бане. Гексаны высушивали с применением системы очистки растворителей MBraun MB-SPS и транспортировали для применения непосредственно в сушильную камеру. Изобутилен (т.е. изобутен) и метилхлорид применяли без дополнительной очистки. Дихлорид этилалюминия (EADC) 1,0 М в гексанах и хлорид диэтилалюминия (DEAC) 1,0 М в гексанах применяли, как получено. Изопрен высушивали над CaH2 в течение 24 часов в условиях инертной атмосферы до отгонки вакуума в отдельную колбу и затем вводили в сушильную камеру, где его сохраняли при -2°C до применения.

Получение инициатора

Маточную смесь катализатора EASC/H2O получали смешением 100 мл 1,0 М EADC и 100 мл 1,0 М DEAC в колбе Эрленмейера емкостью 1 л в сушильной камере. После смешения в течение 15 минут раствор разбавляли с помощью 800 мл гексанов, и перемешивание продолжали в течение 1 ч. Затем к перемешанному раствору медленно добавляли 4,0 мл деионизированной воды. После добавления воды раствор оставляли перемешиваться в течение 1 ч. Затем раствор фильтровали с применением стеклянного шприца емкостью 100 мл и фильтровальных дисков размером 0,45 мкм. Отфильтрованный раствор помещали в две колбы из коричневого стекла емкостью 500 мл и сохраняли в морозильной камере при -2°C до требования.

Процедура полимеризации

Следовали основному рецепту полимеризации с любыми отклонениями, отмеченными в следующем обсуждении. 3-горловую круглодонную колбу емкостью 500 мл охлаждали до температуры реакции (например, -80°C) и добавляли 10 мл гексанов. Изобутилен (100 мл) отмеряли в охлажденный мерный цилиндр в охлаждающей бане, предоставляя время до достижения температуры бани до добавления его в реакционную колбу. Изопрен (10,5 мл) отмеряли в реакционную колбу с применением пипетки при комнатной температуре. Затем раствор перемешивали со скоростью 330 об/мин и, как только температура стабилизировалась, полимеризацию инициировали с помощью EASC, отмеренного с помощью пипетки в реакционную колбу без дополнительного охлаждения. Реакции нормально протекали в течение 30 минут до тех пор, пока иначе не отмечено, или если температура увеличивалась более чем на 15°C, в этом случае их обрывали. Все полимеризации останавливали с применением раствора этанола, содержащего около 1 мас. % NaOH. Сырой полимерный клей удаляли из сушильной камеры и добавляли около 100 мл гексанов с 1,0 мл раствора антиоксиданта (1 мас. % Irganox™ 1076 в гексанах). Затем раствор коагулировали в около 600 мл перемешивающегося этанола. Каучук собирали и высушивали в вакуумной печи при 60°C в течение 48 часов. Выходы определяли гравиметрически.

Анализ полимеров

Анализ полимеров осуществляли с применением Waters е2695 GPC, оснащенного 3 колоннами Agilent (10 мкм MixedB) с расходом, равным 1,0 мл/мин, при 35°C на растворах, содержащим 4 мг/мл полимера. Абсолютные молекулярные массы определяли с применением детектора светорассеяния Wyatt Dawn Helios II и обрабатывали с применением комплекта программного обеспечения ASTRA 5. Спектры ЯМР NMR регистрировали на спектрометре Bruker 500 MHz NMR с применением растворов CDCl3 с концентрацией, равной около 5 мг/мл. Время выдержки, равное 10 секунд, применяли для получения 32 скачков при угле пульсации, равного 90°. Химические сдвиги регистрировали в м.д. для1H по отношению к TMS (δ=0).

Анализ содержания геля осуществляли согласно нормированной внутренней процедуре. 1,0 г полимера растворяли в 30 мл гексанов. Затем раствор центрифугировали со скоростью 20000 об/мин в течение 2 ч, после чего раствор выгружали и колбу промывали гексанами и оставляли под вакуумом в течение 18 ч при 50°C. Затем измеряли массу геля в сравнении с пустой колбой и вычисляли согласно следующему уравнению: (масса колбы плюс остаток - масса колбы) × 100/масса образца = процент геля.

Вязкость по Муни

Измерения вязкости по Муни соединений проводили при 125°C с применением ротационного вискозиметра MV 2000, изготовленного фирмой Monsanto, согласно ASTM D1646. Для вязкости сырого полимера время предварительного нагрева составляло 1 мин с последующим временем работы 8 мин.

Составление рецепта смеси

Составляли рецепты смесей для бутилкаучук с высоким содержанием изопрена (IP) согласно настоящему изобретению (Пр. 33, 7,4 мол. % изопрена), а также трех коммерческих бутилкаучуков (RB301 1,8 мол. % изопрена, RB402 2,2 мол. % изопрена и RB70 7,0 мол. % изопрена) с применением 100 мас.ч. бутилкаучука, 50 мас.ч. технического углерода (CB N 330), 1 мас.ч. стеариновой кислоты, 5 мас.ч. оксида цинка, 1,25 мас.ч. серы, 1,5 мас.ч. 2-меркаптобензтиазола (МВТ) и 1 мас.ч. тетраметилтиурамдисульфида (TMTD).

Соединения можно смешивать с применений стандартных лабораторных технологий, и все ингредиенты применяли, как получены. Кратко, бутилкаучук загружали в закрытый резиносмеситель Brabender с роликовыми роторами (рабочий объем 350 г) при 60°C и 60 об/мин. Каучуку давали возможность перемешиваться в одиночку в течение короткого промежутка времени (1 минута) с последующим добавлением стеариновой кислоты и технического углерода. Переворот затвора осуществляли на 4 минуте. Соединение перемешивали в целом в течение приблизительно 7 минут. Затем на двухвалковых вальцах добавляли вулканизующие вещества (сера, МВТ, TMTD и оксид цинка). После окончания добавления ингредиентов смесь рафинировали с минимум 6 подрезами на три четверти валка и 6 пропусками вверх концом.

Вулканизационные свойства оценивали с применением реометра с двигающейся головкой (MDR). Приблизительно 6 г (+/-0,5 г) смеси анализировали посредством вулканизации MDR с применением MDR 2000 при температуре, равной 160°C, в течение 30 мин с дугой 1° следуя ASTM D-5289. Регистрировали различные вулканизационные характеристики (включая t90 и ΔS').

Полимеризация при -80°C

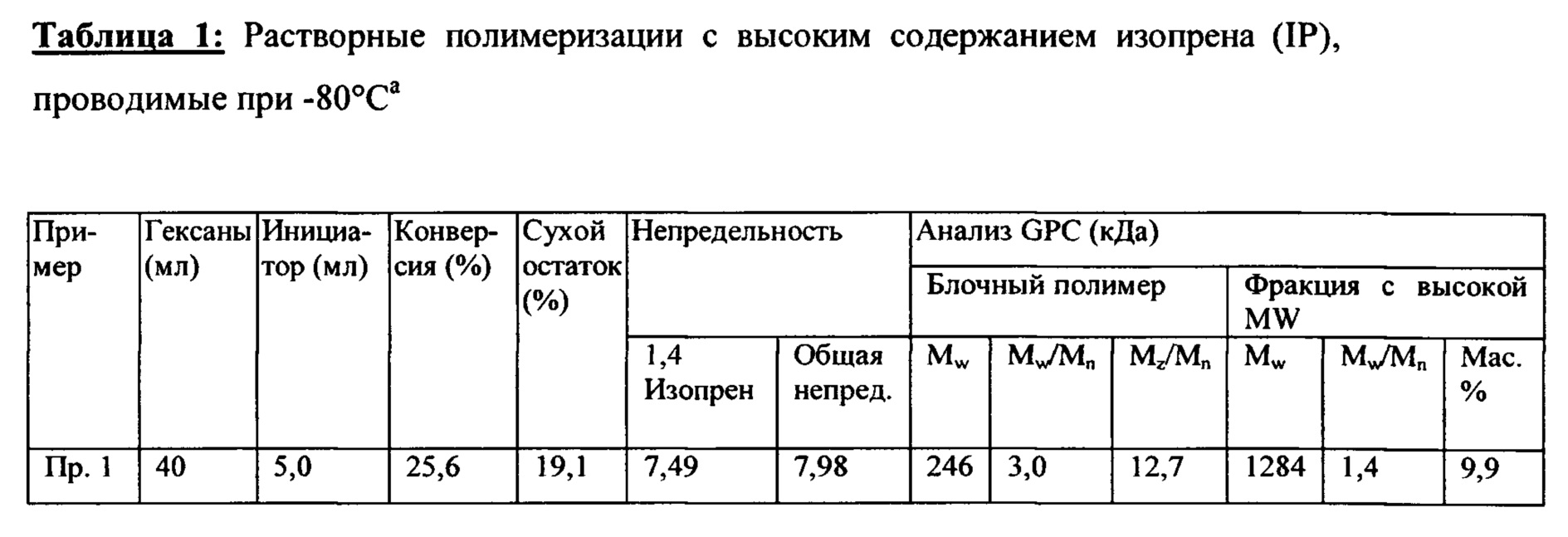

Примеры от 1 до 19

Большинство полимеризаций осуществляли при -80°C, хотя некоторые эксперименты осуществляли при более высоких или более низких температурах для исследования влияния температуры полимеризации на реакцию. Например, Фиг. 1 показывает, что реакция при -65°C достигает ΔT, равного около 8,5°C, за три минуты инициации, но максимум не продолжался свыше 5 минут, в то время как реакция при -95°C медленно увеличивается по температуре с течением времени.

При -80°C содержание изопрена всех образцов составляло 7,7%±0,3% и показывает очень небольшую вариацию по отношению к конверсии, указывая, что оба мономера вводили с похожими скоростями, как показано в Таблице 1. Сополимер, полученный в настоящем изобретении, обладал бимодальным распределением полимера, которое наблюдалось и количественно измерялось гельпроникающей хроматографией (GPC). В целях количественного измерения анализировали кривые GPC сначала измерением всего полимера, который обозначается областью "Блочный Полимер", и затем часть полимера с высокой MW анализировали посредством отделения хроматограммы светорассеяния в точке перегиба между двумя пиками. Эта технология обеспечивает удовлетворительное приближение Mw, PDI и массовой фракции пика с высокой MW.

Для такой же конверсии понижение растворителя гексанов значительно увеличивает Mw блочного полимера, как показано на Фиг. 2. Этот эффект можно наблюдать, так как Mw реакции с 40 мл гексанов составляет около 180 кДа и увеличивается до около 660 кДа в случае понижения растворителя до 10 мл гексанов.

Понижение растворителя гексанов от 40 мл до 10 мл, в то же время сохраняя такие же уровни изобутилена и изопрена, имело наиболее важное влияние на фракцию с более высокой молекулярной массы полимера, приводящее к большому увеличению как Mw блочного полимера, так и значениям Mz/Mn (см Фиг. 2). Mw с фракции высокой MW также удваивается, но этот эффект может быть связан с увеличивающимися конверсиями, наблюдаемыми для реакций с уровнем растворителя гексанов, равного 10 мл. Также наблюдалось, что мас. % фракции с высокой MW увеличивается с конверсией (Таблица 1 и Фиг. 3). Полимер, полученный с применением подобных условий, обладает бимодальной кривой GPC (см., например, Фигуру 5) в случае 3-15% блочного полимера, содержащего фракцию с более высокой MW. При данном уровне растворителя Mw блочного полимера хорошо коррелируется с конверсией, указывая, что фракция высокой молекулярной массы увеличивается по мере нарастания реакции. Этот эффект отражается как в значениях Mz/Mn, так и мас. % (высокая MW), оба из которых увеличиваются с конверсией.

Таким образом, эти Примеры продемонстрировали способность синтезировать каучук IIR с высоким содержанием изопрена при -80°C с применением растворного процесса. Целевую молекулярную массу полимера с Mw более чем 300 кДа можно достичь, понижая количество растворителя гексанов, присутствующего в реакционной смеси, что также увеличивает эффективность инициаторов.

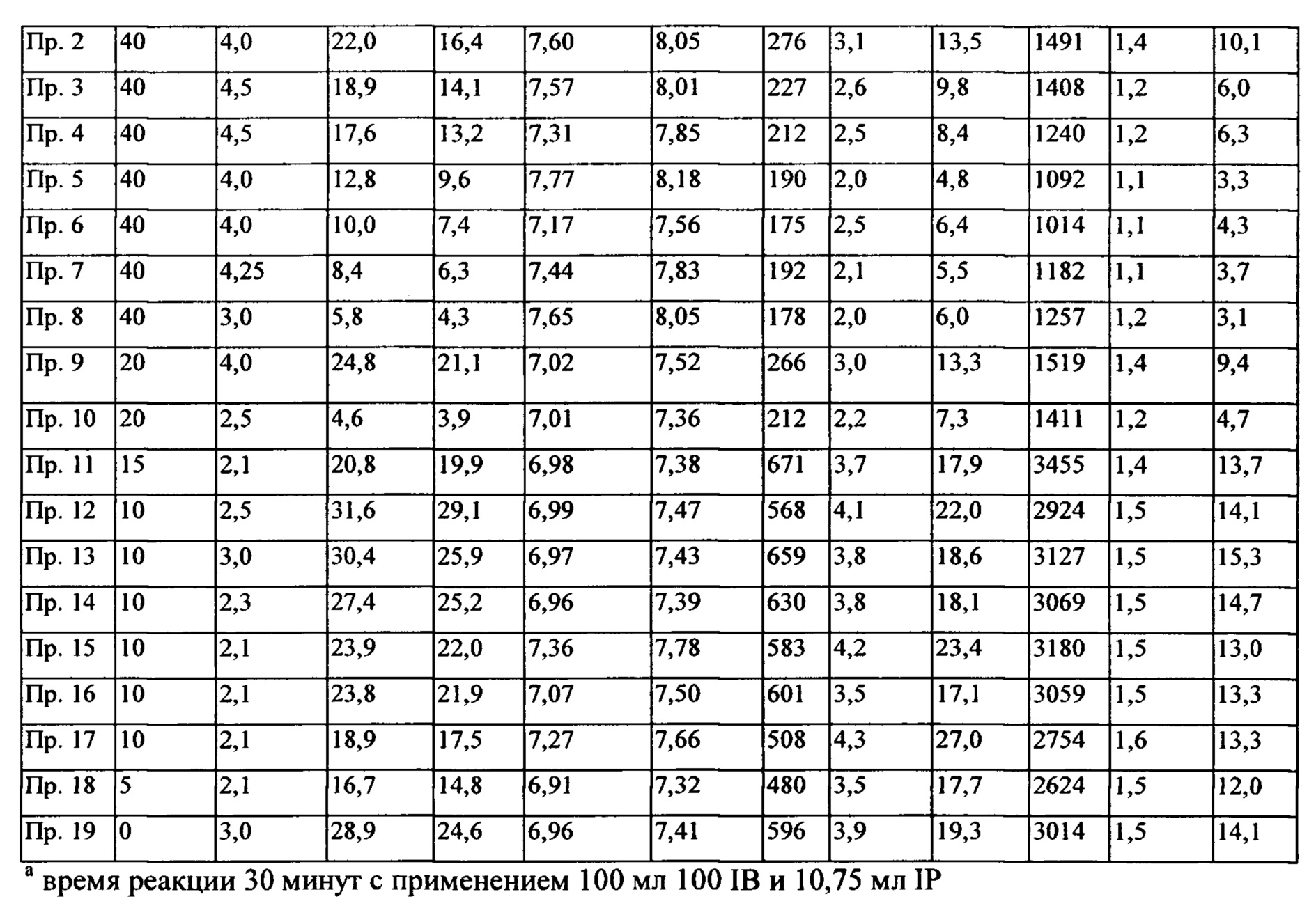

Пример 20-26 Полимеризация при -65°C

При -65°C возможно получить каучук в оцениваемых конверсиях (Таблица 2) с высокими уровнями изопрена. Молекулярная масса полимеров, полученных при -65°C (Примеры 24-26) значительно ниже, чем в экспериментах при -80°C (Примеры 12-17). Наиболее вероятно, это происходит из-за большего переноса цепи, происходящего при более высокой температуре реакции. Понижение количества гексанов от 40 мл до 10 мл приводит к сильному увеличению молекулярной массы, которая практически удваивается при пониженных уровнях растворителей. Сополимерные материалы все еще проявляют такое же бимодальное молекулярно-массовое распределение, и присутствует увеличение в значениях Mz/Mn, указывающее на образование фракции с высокой молекулярной массой. Хотя невозможно получить такие же Mw, как в реакциях при -80°C, режимы при -65°C не достигают Mw свыше 250 кДа в случае содержания изопрена в интервале 7-8% общей непредельности.

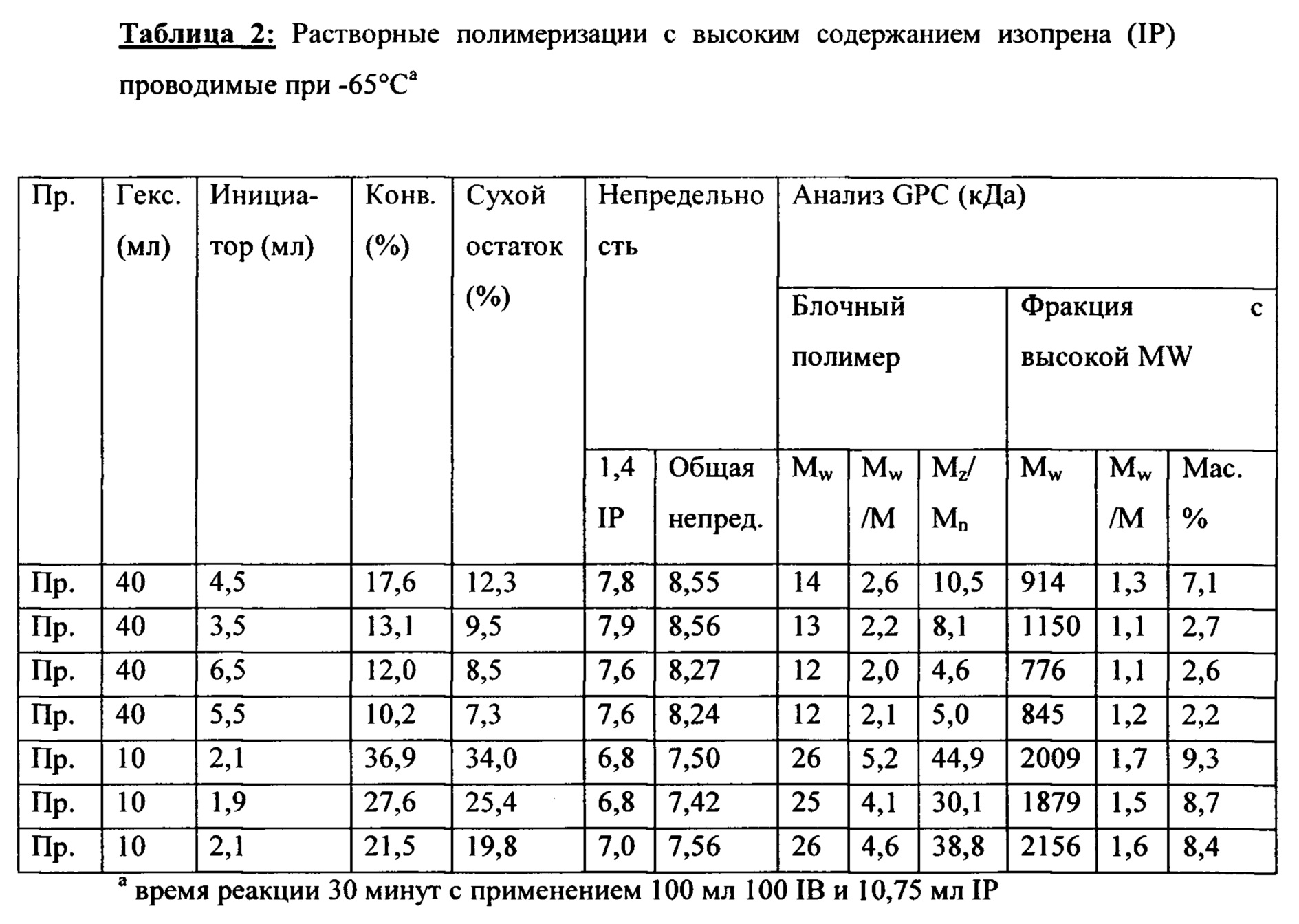

Пример 27-32: Полимеризация при -95°C

Полимеризации, осуществляемые при -95°C, привели к удовлетворительным конверсиям, хотя содержание IP немного выше, чем целевое (Таблица 3). Блочный полимер обладал Mw выше 500 кДа в более разбавленной системе растворителей гексанах, равной 40 мл, как ожидалось бы из-за подавления реакций переноса цепи. Мас. % полимерной фракции с высоким MW был намного выше, чем при других температурах для уровня растворителей гексанов, равного 40 мл, но при пониженном уровне гексанов мас. % фракций с высокой MW были похожими. Зависимость температуры от Mw между тремя экспериментальными температурами (с применением 40 мл гексанов) показана на Фиг. 4, где эксперименты при -95°C продуцировали самые высокие Mw и -65°C продуцировали самые низкие. PDI при -95°C также было шире, указывая возможное образование более разветвленного материала. Эти эксперименты показывают, что возможно генерировать бутилкаучук с высоким содержанием изопрена очень высокой молекулярной массы с применением растворного процесса.

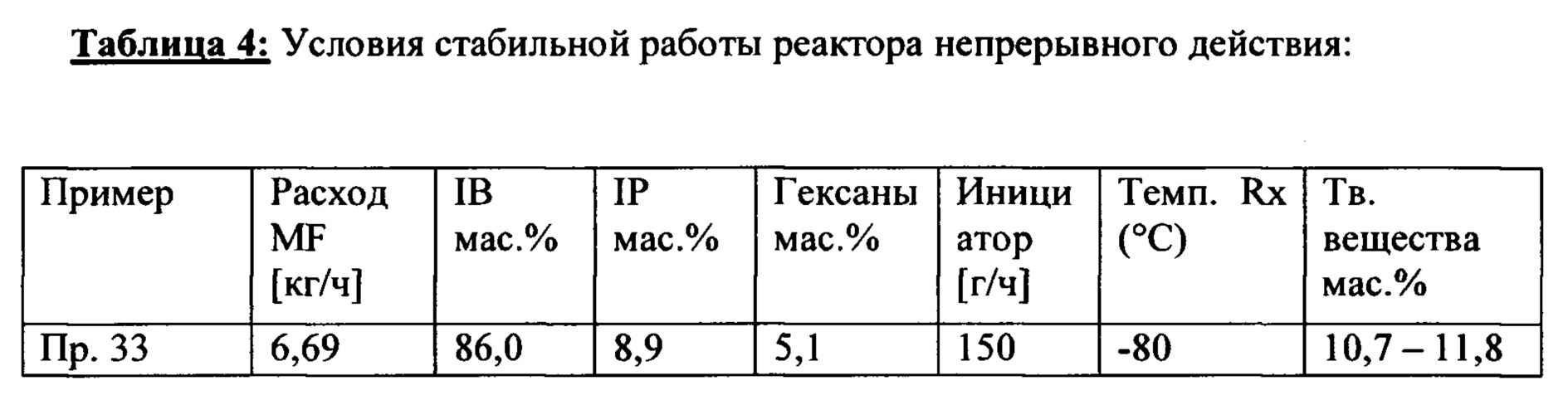

Пример 33 - Непрерывная Растворная Полимеризация

Для демонстрации эффективность этой методологии в непрерывном процессе создавали Пример 33 с применением непрерывной загрузки потоков растворителя, мономера и инициатора в непрерывно перемешиваемый реактор и собирали переполнение и полимер отделяли с применением стандартных технологий.

Экспериментальная часть

Полимеризации проводили в реакторе непрерывного действия из нержавеющей стали емкостью 2 л, который оснащен специальной мешалкой для вязких жидкостей. Гексаны были закуплены на Univar Canada и до применения высушивались непрерывной циркуляцией через колонну активированных молекулярных сит размером

Получение инициатора:

Раствор инициатора EASC/H2O получали смешением 304,6 г 20 мас. % EADC и 289,3 г 20 мас. % DEAC в 1634 г обезвоженного гексана в сосуде из нержавеющей стали емкостью 8 л. Раствор перемешивали в течение 10 минут. Затем к перемешиваемому раствору медленно добавляли 25 г деионизированной воды в условиях азотной подушки с применением шприцевого насоса ISCO модель 500D со скоростью, равной 0,5 мл/мин. После добавления воды раствор оставляли перемешиваться в течение 30 минут и затем пропускали через систему фильтров с применением азота и фильтровальных элементов размером 140 мкм. Фильтрованный раствор собирали во втором сосуде из нержавеющей стали емкостью 8 л и хранили при комнатной температуре в условиях инертной атмосферы.

Процедура непрерывной полимеризации:

Непрерывные полимеризации проводили согласно деталям, изложенным в Таблице 4. Температуру охлаждающей текучей среды пропана в реакторе устанавливали на -88°C и поддерживали постоянной, в то время как охлаждение загрузки устанавливали на -95°C, приводя к температуре загрузки, равной -75°C, до поступления в реактор. Скорость смешанной загрузки (MF) устанавливали на 6,69 кг/ч. Гексаны и изобутилен добавляли с помощью дозирующих насосов Lewa и гравиметрических датчиков K-tron. Изопрен добавляли в реактор с применением дозирующего насоса Prominent и измерителя расхода Endress & Hauser. Полимеризации проводили в течение от 4 до 10 часов, планируя стабильные условия между 10 и 12 мас. % твердых веществ регулированием расхода инициатора. Полимеризацию обрывали добавлением к клею 20 мл метанола в качестве обрыва цепи в линии разгрузки. Каждые 30 мин брали небольшие твердые образцы и более крупный образец однократно на цикл. Образцы коагулировали паром и высушивали на комплекте вальцов размером 10×20 при 105°C до постоянной массы. Уровни твердых веществ определяли гравиметрически.

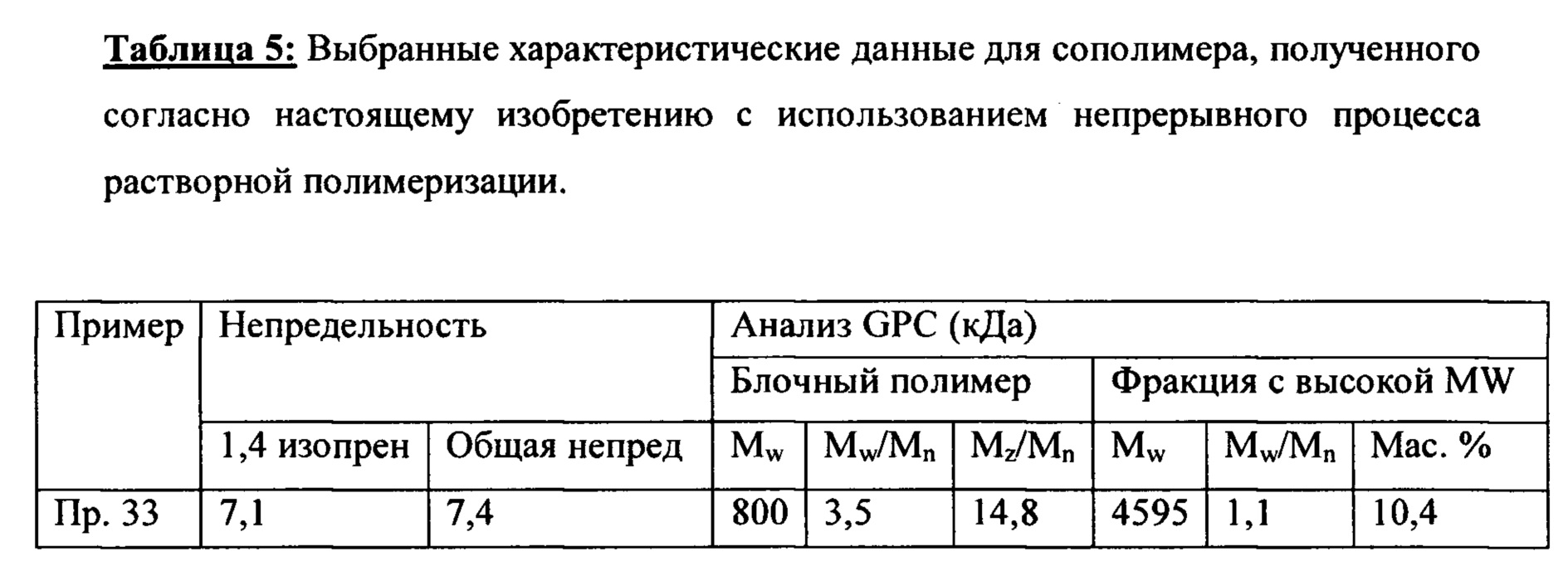

Для генерации достаточного материала для дополнительных примеров рецептуростроения 3 различные маточные смеси, которые были выполнены в одинаковых экспериментальных условиях, объединяли вальцеванием. Следующее является кратким описанием применяемой процедуры, но его не следует считать ограничивающим, и другие модификации процедуры могут быть выполнены специалистами в данной области техники, чтобы получить похожие результаты полимеризации. Характеристика смешанного материала (Пример 33) представлена в Таблице 5:

Гельпроникающая хроматография:

Сополимер, полученный в настоящем изобретении, обладал бимодальным полимерным распределением, которое наблюдалось и количественно определялось гельпроникающей хроматографией (GPC). Для целей количественного определения кривые GPC анализировали сначала измерением всего полимера, который обозначается областью "Блочный полимер" на Фиг. 5, а затем часть полимера с высокой MW анализировали посредством отделения хроматограммы светорассеяния в точке перегиба между двумя пиками. Эта технология обеспечивает удовлетворительное приближение Mw, PDI и массовой фракции пика с высокой MW.

Кривые GPC обеспечивают правильное понимание того, как полимерная структура изменяется с понижением растворителя гексанов. На Фиг. 6, кривая коэффициента преломления показывает, что по мере понижения концентрации гексанов изгиб начинает расти в более ранних временах элюирования, указывая на образование полимера с более высокой молекулярной массой. Так как светорассеивающий прибор более чувствителен к более высоким молекулярным массам, сдвиг к фракции с более высокой молекулярной массой становится даже более очевидным в случае большого изгиба, возникающего при около 20 минутах времени элюирования (Фиг. 7). Рост изгиба с высокой молекулярной массой увеличивается с увеличивающейся конверсией. В случае коммерческих марок бутилкаучука рост изгиба с высокой молекулярной массой также наблюдался при получении в растворе, однако подобный рост в случае коммерческих марок бутилкаучука является индикатором гелеобразования.

Содержание полимерного геля:

Так как образование больших количеств геля является нежелательным в процессе в реакторе непрерывного действия, измеряли количество образования геля некоторых полимеризаций в реакторе периодического действия (см. Таблицу 6). Содержание геля было вполне низким во всех конверсиях, так как максимальный гель составлял 2,5% со средним значением, равным 1,1% содержания геля для всех порций. Это интервал сравним с коммерчески производимыми полимерами Пр. 34 (RB301) и Пр. 35 (RB402). По-видимому, концентрация гексанов не оказывает влияния на образование геля и возможно, что наиболее удивительно, ни на конверсию ни на температуру.

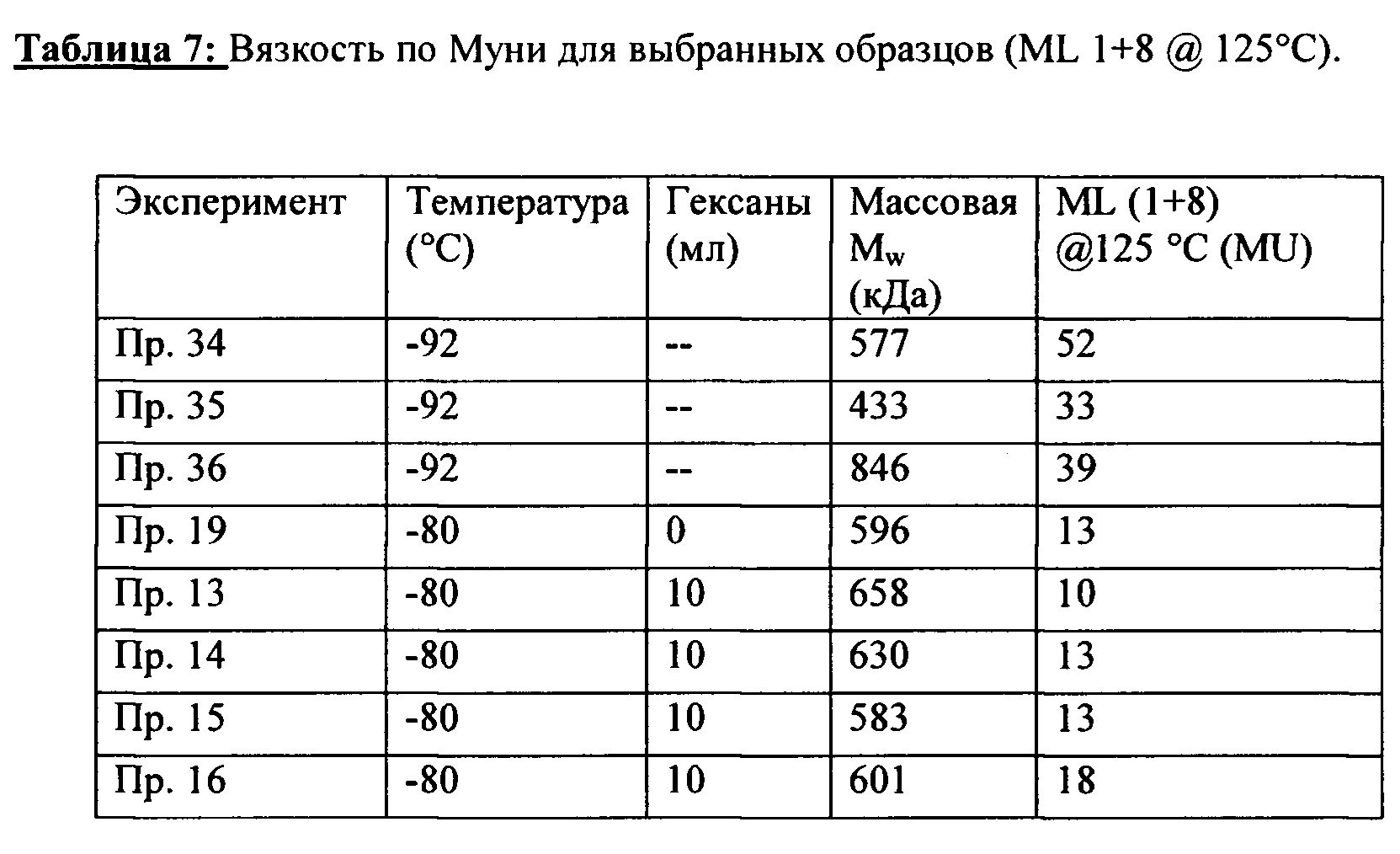

Вязкость по Муни полимеров:

Значения вязкости по Муни (MV) для этих материалов были ниже, чем для коммерческих марок каучуков, и относятся к бимодальному характеру полимера. Хотя масса Mw полимеров с высоким содержанием IP является похожей на массу коммерческих марок (Таблица 7), они отклоняются к более высокой массовой молекулярной массе посредством присутствия фракции с высокой молекулярной массой. Блочный материал с высоким содержанием IP содержит молекулярные цепи, которые короче, чем у коммерческих продуктов, которые функционируют для пластификации полимера при повышенной температуре испытания. Эти низкие значения Муни указывают, что эти материалы будут показывать улучшенные технологические характеристики. Несмотря на низкие значения Муни эти материалы не ведут себя как типичные материалы с низким Муни из-за присутствия фракции с высокой молекулярной массой.

Примеры от 34 вплоть до 36 являются сравнительными примерами, синтезированными с применением традиционных методик с MeCl в качестве разбавителя, на заводе для коммерческого получения бутилкаучука.

Динамические механические спектры и исследование ползучести получены с помощью контролирующего напряжение реометра MCR 301 с применением образцов диаметром 25 мм и толщиной 1 мм, вырезанных из изготовленных прямым прессованием листов. Вязкое реологическое поведение полимеров при 20°C в условиях сдвигового напряжения, равного 100 Па, указывает на значительное понижение в значениях податливости при ползучести. Вязкость нулевого сдвига (ηo) можно определить из Ньютоновской податливости устойчивого состояния. Выбранные данные из этих тестов суммированы в Таблице 8.

Податливость при ползучести значительно увеличивается для Пр. 9, указывая как намного более низкую MW, так и степень разветвленности. Нулевую сдвиговую вязкость можно определить из Ньютоновской податливости устойчивого состояния:

ηo=(t-t0)/JN(t)

где J(t) представляет собой податливость при ползучести во время t, ηo представляет собой нулевую сдвиговую вязкость, t0 является первоначальным временем, и JN(t) представляет собой Ньютоновскую податливость при ползучести (Rubinstein М, Colby R. Polymer Physics. Oxford Press 2003, 288-290). Нулевая сдвиговая вязкость сополимера согласно настоящему изобретению (Пр. 33) является похожей на сдвиговую вязкость коммерческого IIR (Пр. 35) (см., Фиг. 9), несмотря на значительные различия в значениях Mw и вязкости по Муни для двух полимеров (см. Таблицу 6). Это различие может быть результатом разветвления длинных цепей в Пр. 33. Вязкость по Муни (ML 1+8) при 125°C для Пр. 33 составляла 21 и для Пр. 35 составляла 33. Ползучесть (%, Па⋅с) для Пр. 33 составляла 5,3×107 и для Пр. 35 составляла 5,7×107. Значительно более низкая вязкость по Муни, в то же время сохраняя удовлетворительную стабильность размеров (как указано почти эквивалентными значениями нулевой сдвиговой вязкости) является преимуществом при переработке подобных материалов в формы, так как энергия, требуемая для смешения, будет понижаться (соответствующая низкой вязкости по Муни сырого полимера), в то же время стабильность размеров будет сохраняться или возможно улучшаться относительно современных коммерческих продуктов. Способность невулканизованного изделия сохранять сформованную форму (стабильность размеров) до вулканизации является преимуществом тем, что формованное изделие можно затем хранить и перерабатывать до вулканизации без значительного изменения по отношению к форме формованного соединения, что является причиной потенциальных дефектов или отбраковки во время изготовления.

Фиг. 8 демонстрирует сравнение вязкоэластичного поведения бутиловых полимеров с поведением известных линейных полимеров посредством диаграммы van Gurp - Palmen. Здесь фазовый угол нанесен относительно комплексного модуля, исключая зависящие от времени и температуры реакции. Полимеры с конкретной структурой имеют характерную форму относительно диаграммы van Gurp - Palmen. Чем больше статистического разветвления длинных цепей присутствует в материале, тем ниже фазовый угол при более низком комплексном модуле. Результаты GPC полимеров с высоким содержанием изопрена показывают бимодальность. Форма диаграмм van Gurp - Palmen полимеров с высоким содержанием изопрена предполагает, что они являются смесями линейных со статистическими длинноцепочечными разветвленными компонентами. Сополимерные композиции на основе полиизоолефинов согласно настоящему изобретению приводят к статистическому разветвлению длинных цепей без добавления каких-либо многофункциональных разветвляющих агентов. Разветвление является следствием условий полимеризации, а не в результате добавления в процесс дополнительных сшивающих реагентов. Как и в случае формы диаграммы растворного полимера с высоким содержанием изопрена, статистические длинноцепочечные разветвленные полимеры обладают характеристическим профилем, который включает минимальное значение, связанное с линейными цепями наряду с неразвитым вторым минимумом и отсутствием плато при 90° (Trinkle S, Fredrich С. Rheol Acta. 2001, 40: 322-328; Trinkle и др. Rheol Acta. 2002, 41: 103-113). Степень разветвленности увеличивается от Пр. 33 до Пр. 9. Разветвленная композиция во фракции с высокой молекулярной массой этих материалов является важной для улучшенного реологического поведения. По сравнению с современными бутиловыми материалами (для сравнения применяли RB402) эти материалы демонстрируют фазовый угол менее чем 60° для комплексных модулей менее чем 10000 Па (см., Фиг. 8).

Пример 37: Составление рецептуры

Из бутилкаучука с высоким содержанием изопрена (IP) согласно настоящему изобретению (Пр. 33), а также трех образцов бутилкаучуков, полученных с применением способов суспензионной полимеризации (Пр. 34-36) разрабатывали рецептуру для вулканизатов в соответствии с общей процедурой, изложенной выше. Таблица 9 показывает содержание изопрена (IP) и вязкость по Муни каждого бутилкаучука. Пр. 33 обладает более низкой вязкостью по Муни и более высокой непредельностью, чем бутилкаучуки, полученные с применением способов суспензионной полимеризации.

В ходе получения вулканизатов до смешения с вулканизующей группой проводили измерения крутящего момента для каждой смеси с применением ASTM D3182 при 60°C и 60 об/мин. Как видно на Фиг. 9, Пр. 33 проявляет улучшенные характеристики смешения, обладая самым низким конечным крутящим моментом всех испытанных бутилкаучуков. Улучшенная способность к переработке Пр. 33 дополнительно показана измерением релаксации по Муни в соответствии с ASTM D1646 (ML 1+4+4 @ 100°C). Фиг. 10 показывает, что Пр. 33 обладает самой низкой вязкостью по Муни на всем протяжении переработки и самым быстрым временем до 80% распада. Эксперименты, включающие литьевое формование и литье под давлением также демонстрируют, что Пр. 33 течет лучше, чем испытанные коммерческие (полимеры суспензионной полимеризации) бутилкаучуки. Следовательно, гомогенный по своему составу бутилкаучук согласно настоящему изобретению в большей степени способен к переработке, чем испытанные коммерческие бутилкаучуки.

Скорости вулканизации также тестировали с применением ASTM D5289 (1° arc, 160°C). Как видно на Фиг. 11, Пр. 33 обладает значительно более быстрой скоростью вулканизации, чем Пр. 34 и Пр. 35 для такого же количества вулканизующих веществ. Следовательно, общую загрузку вулканизующей группы можно регулировать/понижать для достижения такой же скорости вулканизации, как для коммерческих бутилкаучуков. Подобное увеличение скорости вулканизации может быть преимуществом для улучшенной производительности в промышленных процессах.

Модуль (напряжение от растяжения) также тестировали с применением ASTM D-412 Способ А. Как видно на Фиг. 12, Пр. 33 обладает твердостью, эквивалентной Пр. 36, и лучшей, чем Пр. 34 и Пр. 35. Следовательно, возможно регулировать/понижать уровни вулканизующей группы и достигать такого же модуля, как у вулканизатов, полученных из образцов Пр. 34 и Пр. 35 коммерческих бутилкаучуков. По-видимому, кроме этого Пр. 33 обладает более высокой плотностью сшивания и улучшенными физическими свойствами по сравнению с коммерческими бутилкаучуками.

Сополимерные композиции согласно настоящему изобретению обладают среднемассовой молекулярной массой в соответствующем интервале, чтобы они были способны к переработке, в то же время с сохранением необходимых физических характеристик и стабильности размеров вулканизованных изделий, изготовленных из сополимерной композиции на основе полиизоолефина. Растворные процессы предшествующего уровня техники для получения высоко непредельных сополимерных композиций на основе полиизоолефинов, как правило, приводят к материалам, имеющим молекулярные массы настолько низкие, что их нельзя перерабатывать в готовые изделия. Понижение рабочей температуры в подобных процессах предшествующего уровня техники увеличивает молекулярную массу готовых материалов, но приводит к образованию геля. Процесс согласно настоящему изобретению позволяет получение высоко непредельных сополимеров на основе полиизоолефинов с низким образованием геля, в то же время возможность контролировать количество фракции с более высокой молекулярной массой, и таким образом контролировать среднемассовую молекулярную массу сополимера.

Известно, что в случае графического изображения фазового угла относительно комплексного модуля зависимые от времени и температуры отклики полимера отделяются. Следовательно, полимеры с конкретной структурой обладают характерной формой. Чем больше разветвление длинных цепей присутствует в материале, тем ниже фазовый угол при более низком комплексном модуле. Форма диаграммы этих гомогенных по своему составу сополимерных материалов указывает, что эти материалы содержат длинноцепочечные разветвленные компоненты. (Trinkle S, Fredrich С.Rheol Acta. 2001, 40: 322-328; Trinkle и др. Rheol Acta. 2002, 41: 103-113). В результате, сополимерная композиция может иметь фазовый угол, равный 60 или менее, когда сополимерная композиция имеет комплексный модуль, равный 10000 Па или менее.

Высокое содержание сухих веществ, достигнутое благодаря применению растворного процесса, описанного в данном документе, приводит к более экономичной операции. Следовательно, желательно, чтобы процессы согласно настоящему изобретению функционировали при уровнях сухих веществ более чем 10%, более чем 15%, более чем 18%, более чем 20%, более чем 22%, более чем 25%, более чем 28% или более чем 30%.

Современные особенности настоящего изобретения станут очевидными для специалистов в данной области техники при изучении подробного описания изобретения. Однако следует понимать, что объем формулы изобретения не следует ограничивать предпочтительными вариантами выполнения, изложенными в примерах, а следует дать самую широкую интерпретацию, сопоставимую с описанием изобретения в целом.

Реферат

Изобретение относится к мультимодальной изоолефиновой сополимерной композиции для образования формованного изделия. Сополимерная композиция на основе полиизоолефина обладает мультимодальным молекулярно-массовым распределением и уровнем непредельности более 4 мол.%, которую можно получить сополимеризацией 70-96 об.% изоолефинового мономера и 4-30 об.% β-пинена или мультиолефинового мономера на основе объема изоолефинового мономера и β-пинена или мультиолефинового мономера в растворе, содержащем 0-30 об.% разбавителя алифатического углеводорода на основе объема раствора, и инициирующую систему на основе галогенида алкилалюминия. Причем мультимодальное молекулярно-массовое распределение композиции содержит первую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (M) менее чем около 300 кг/моль, и вторую молекулярно-массовую фракцию, имеющую пиковую молекулярную массу (M) более чем около 1000 кг/моль или по меньшей мере в 3 раза более чем Mпервой молекулярно-массовой фракции. Композиция способна к переработке, в то же время сохраняя физические характеристики и стабильность размеров, необходимые для обработки перед вулканизацией. 4 н. и 9 з.п. ф-лы, 12 ил., 9 табл., 37 пр.

Комментарии