Способ получения полиакриламидных гидрогелей путем непрерывной фронтальной полимеризации - RU2681212C1

Код документа: RU2681212C1

Чертежи

Описание

Изобретение относится к области химии полимеров, а именно к способу получения полиакриламидного гидрогеля, который может быть использован, например, в области сельского хозяйства, в медицине, в фармакологии, косметологии, для очистки нефтепроводов, утилизации жидких остатков от мусорных свалок и для создания предметов гигиены.

Полиакриламидные гидрогели в последние несколько десятилетий являются одной из актуальнейших и востребованных тем исследований в самых разных научных дисциплинах: химии, физике, биологии, медицине и т.д. Полиакриламидные гидрогели суперабсорбенты (ПАГ) - это сшитые полимерные структуры, со способностью набухать с поглощением большого количества влаги и активных веществ без разрушения оригинальной формы. Особое достоинство этих гидрогелей - отдавать обратно поглощенные вещества в окружающую среду.

ПАГ в последнее время нашли свое применение в жизнедеятельности человека, где их свойства и чистота имеют особенное значение, в частности для получения эндопротеза (наполнителя) мягких тканей, для косметической и реконструктивной хирургии, для лечения артрита, для пластики молочной железы, для лечения рефлюкс-эзофагита и т.п. Успех в использовании ПАГ в перечисленных сферах медицины в большой степени зависит от физических свойств используемых материалов. Эти материалы, безусловно, должны быть биосовместимыми. В традиционно используемых на сегодняшний день ПАГ всегда присутствует некоторое количество токсичного мономера акриламида (AM), что обусловлено существующими технологиями их синтеза. Поэтому к ПАГ медицинского и биологического назначения предъявляются соответствующие требования - количество остаточного мономера не должно превышать 0,4% от общего количества сшитого ПААМ, представляющего собой безопасный для человеческого организма продукт.

Известен способ получения биосовместимого гидрогеля, согласно которому гидрогель содержит сшитый полиакриламид, полученный с использованием метилен-бис-акриламида, в качестве сшивающего агента и смесь персульфата аммония и тетраметилендиамина в качестве инициатора полимеризации, (патент US 5798096, Биосовместимый гидрогель, МПК A61F 2/02, 1997)

Известен способ получения гидрогеля путем использования фронтальной полимеризации. Конкретный процесс получения гидрогеля заключается в том, что теплочуствительный мономер, сшивающий агент, инициатор и линейный полимер растворяют в растворе диметилсульфоксида или диметилформамида, раствор добавляют в цилиндрический полимеризатор определенного размера, один конец реактора нагревают для инициирования реакции полимеризации, источник тепла затем удаляют, теплота полимеризации, полученная реакцией, используется для инициирования реакционного слоя слоем до полного полимеризации мономера во всем реакторе, продукт вынимают и погружают в деионизированную воду и высушивают. Полимеризатор имеет цилиндрическую форму диаметром от 50 до 150 мм и высотой 1000 мм. (патент CN 102382267, МПК: C08F 2/46, 2011.) Процесс протекает методом фронтальной полимеризации в периодических условиях.

Анализ литературных данных показывает что, несмотря на обилие статей и патентов, посвященных методам синтеза ПАГ, так и сфер их использования, остались серьезные проблемы и недоработки, связанные с технологическими нюансами, отражающимися на свойствах ПАГ. Основные - это присутствие токсичного мономера (акриламида) в конечном продуете (гидрогеле) и сложности с регулируемостью размеров и плотности пор (ответственных за набухание и высвобождение различных активных веществ и препаратов) в процессе синтеза.

Таким образом, на сегодняшний день стоит важная задача - создание технологического метода синтеза гидрогелей без остаточных количеств токсичного мономера, разработка методов синтеза, позволяющих регулировать размеры и плотность пор в полученном гидрогеле, с заданными свойствами, согласно требованиям в используемой области.

Технический результат от использования предложенного решения может быть выражен в улучшении качества ПАГ и в первую очередь возможность полного исключения остаточных количеств токсичного ААМ в полученном гидрогеле, а также высокую однородность полученного гидрогеля.

Поставленная задача достигается следующим образом.

Способ получения полиакриламидных гидрогелей включает проведение технологического процесса непрерывной фронтальной полимеризации в трубчатом реакторе со следующим составом исходной смеси:

- смесь акриламида и акрилата натрия - от 0,1% до 50%;

- метилен бис акриламида - от 0,5% до 8%;

- инициатора (персульфат калия) - от 0 до 1%;

- наноразмерного бентонита - от 0,1% до 7%,

- остальное вода,

обеспечивающая поглощаемость полиакриламидных гидрогелей от 0,1 мл до 5000 мл на 1 г сухого гидрогеля.

При этом, скорость подачи исходной смеси в реакционную зону составляет от 1 см/мин до 20 см/мин, а диаметр реактора от 3 см до 140 см.

ФП непрерывного действия позволяет получать продукт с регулированием как поглощения (от 0,1 мл до 5000 воды и активных веществ на грамм сухого полиакриламидного гидрогеля (ПАГ), так и высвобождения воды и активных веществ из набухшего ПАГ.

Использование предложенной технологии ФП в непрерывных условиях подачи исходных веществ и получения продукта позволяет регулировать свойства получаемого ПАГ в зависимости от предварительного требования к свойствам получаемого гидрогеля. Таким образом, экспериментально установлена возможность получения ПАГ со способностью поглощать влагу и активные вещества от 5000 мл на один грамм сухого гидрогеля, предназначенные для сельского хозяйства в качестве аккумуляторов для воды и разных органических добавок - (лекарственных для корневой системы веществ - порфирин с цинком и органических удобрений). Одновременно с регулированием макрокинетических параметров реактора и как количеств, так и качества добавляемых веществ (коллоидный бентонит) удалось получить ПАГ с пониженной поглощаемостью до 0,6 мл воды на один грамм сухого гидрогеля.

На фиг. 1 представлен график кинетики поглощения и высвобождения воды ПАГ-ом (кр. 1, 6), ПАГ с бентонитом (кр. 2-0,675%, 3-2,8%, 4-3,912% бентонита) и ПАГ с N,N'-метилен бис-акриламидом (кр. 5) (г/г - количество поглощенной воды в граммах на грамм сухого гидрогеля).

На фиг. 2 представлен дифференциально-термический анализ полиакриламидного гидрогеля (1) и полиакриламидного гидрогеля с бентонитом (2).

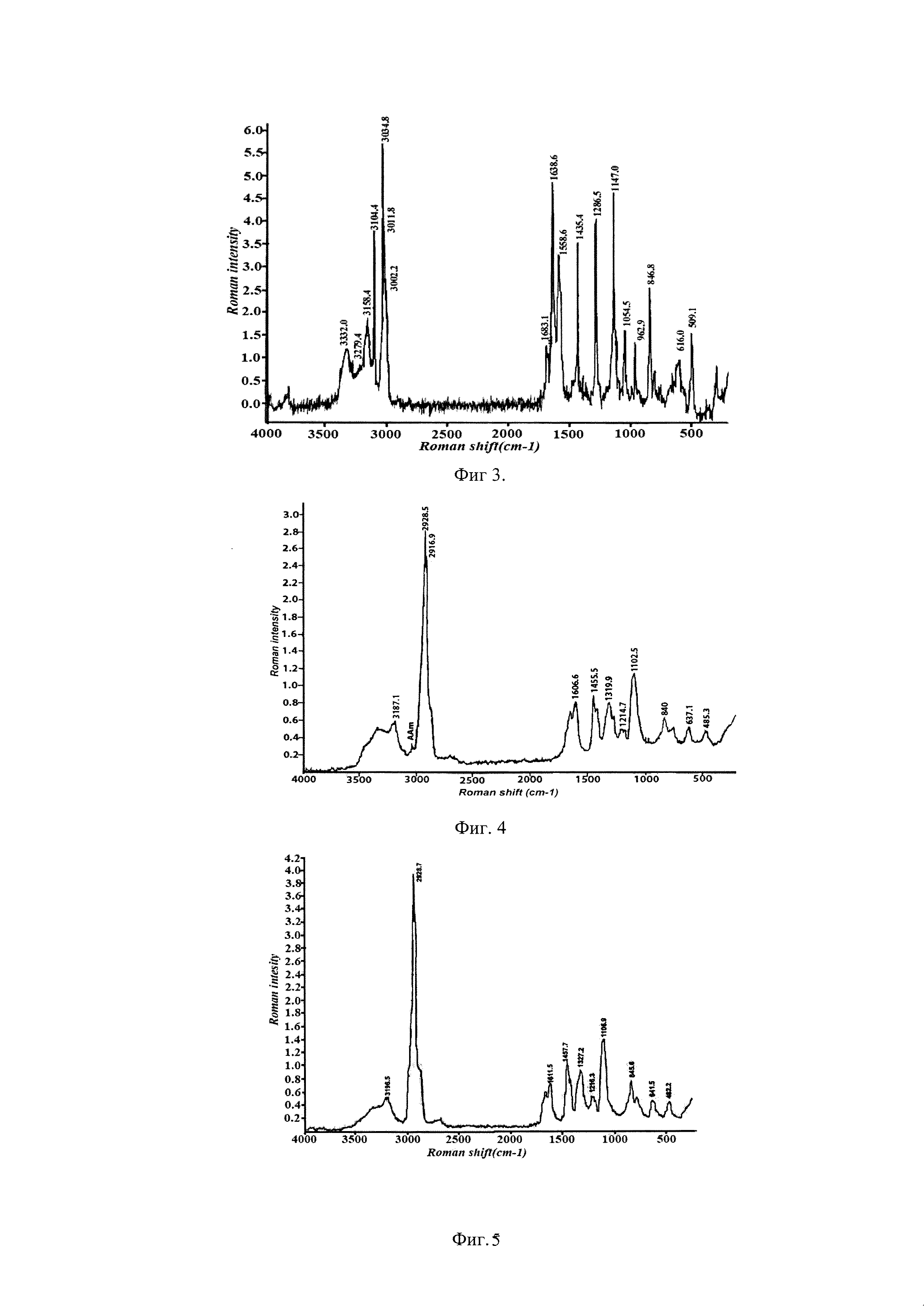

На фиг. 3 - представлены раманспектры чистого ААм

На фиг. 4 - представлены раманспектры кристаллического ПААм

На фиг. 5 - представлены раманспектры гидрогеля

На фиг. 6 - представлены данные, полученные методом гель хроматографии.

На фиг 7а) ТЭМ фотография гидрогелей, Образец без N,N'-метилен бис-ААм;

На фиг. 7б) ТЭМ фотография гидрогелей, Образец с N,N'-метилен бис-ААм

Заявленное изобретение иллюстрируется следующими примерами синтеза полиакриламидных гидрогелей с регулируемой поглощаемостью (от 0,6 мл/г до 5000 мл/г):

Регулируемость поглощаемости полиакриламидного гидрогеля (ПАГ) достигалась при изменении соотношения концентраций акриламида и акрилата натрия (пример 1-пример 3).

Пример 1.

Для получения полиакриламидного гидрогеля использовался раствор акриламида (ААм) 21,875%, акрилата Na 21,875%, инициатора - персульфата калия (K2S2O8) 0,3125%, воды - 55,9375%.

Максимальная поглощаемость воды гидрогелем 5000 мл/г (2,3 л/г). Температура термического разложения 400°С, количество остаточного мономера 0.

Пример 2.

Для получения полиакриламидного гидрогеля использовался раствор - ААм 12,5%, акрилат Na 31,25%, инициатор (K2S2O8) 0,3125%, вода 55,9375%.

Максимальная поглощаемость воды гидрогелем 620 мл/г. Температура термического разложения 400°С, количество остаточного мономера 0.

Пример 3.

Для получения полиакриламидного гидрогеля использовался раствор: Аам 31,25%, акрилата Na 12,5%, инициатора (K2S2O8) 0,3125%, воды 55,9375%.

Максимальная поглощаемость воды гидрогелем 1100 мл/г. Температура термического разложения 400°С, количество остаточного мономера 0.

Поглощаемость полиакриламидного гидрогеля регулируется изменением количества N,N'-метилен бис-акриламида.

Пример 4.

Количества: Аам 20,625%, акрилата Na 21,875%, инициатора (K2S2O8)=0,3125%, воды 55,9375%, N,N-метиленбис-акриламида 1,25%.

Водопоглощаемость на один грамм сухого гидрогеля составляет 1,6 мл воды.

Пример 5.

Количества: Аам 15,625%, акрилата Na 21,875%, инициатора (K2S2O8) 0,3125%, воды 55,9375%, N,N-метиленбис-акриламида 6,25%.

Водопоглощаемость на один грамм сухого гидрогеля составляет 0,6 мл.

Пример 6.

Аналогично примеру 1, соотношение акриламида и акрилата натрия составляет 1:1 (21,875%:21,875%), количество воды 56,25%, без инициатора.

Водопоглощаемость на один грамм сухого гидрогеля составляет 1000 мл.

Синтез полиакриламидного гидрогеля с инициатором и с использованием наноразмерного коллоидного раствора бентонита.

Пример 7.

После перемешивания 21,875% ААм и 21,875% акрилата Na, 0,3125%, инициатора (K2S2O8) воды 55,3775%, добавили 0,56% бентонита.

Водопоглощаемость на один грамм сухого гидрогеля составляет 1500 мл воды.

Пример 8.

После перемешивания 21,875% ААм и 21,875% акрилата Na, 0,3125%, инициатора (K2S2O8) воды 54,2625%, добавили 1,675% бентонита.

Водопоглощаемость на один грамм сухого гидрогеля составляет 1300 мл.

Пример 9.

После перемешивания 21,875% ААм и 21,875% акрилата Na, 0,3125%, инициатора (K2S2O8) воды 53,1375%, добавили 2,8% бентонита.

Получен бентонитсодержащий полиакриламидный гидрогель. Водопоглощаемость на один грамм сухого гидрогеля составляет 900 мл воды.

Пример 10.

После перемешивания 21,875% ААм и 21,875% акрилата Na, 0,3125%, инициатора (K2S2O8) воды 52,0255%, добавили 3,912% бентонита.

Водопоглощаемость на один грамм сухого гидрогеля составляет 650 мл. Варьируется соотношение акриламида и акрилата натрия с неизменным количеством бентонита 2,8%.

Пример 11.

После перемешивания 12,5% ААм и 31,25% акрилата Na, 0,3125%, инициатора (K2S2O8), воды 53,1375%, добавили 2,8% бентонита.

Методом фронтальной полимеризациив реакторах непрерывного действия получен бентонитсодержащий полиакриламидный гидрогель. Водопоглощаемость на один грамм сухого гидрогеля составляет 1200 мл.

Пример 12.

После перемешивания 31,25% ААм и 12,5% акрилатаNa, 0,3125%, инициатора(К2S2O8), воды 53,1375%, добавили 2,8% бентонита.

Водопоглощаемость на один грамм сухого гидрогеля составляет 580 мл воды Осуществление способа с изменением диаметра реактора.

Пример 13.

Раствор акриламида (ААм) 21,875%, акрилата Na 21,8%, инициатора - персульфата калия (K2S2O8) 0,3125%, воды - 55,9375% (аналогично примеру 1).

Диаметр реактора 10 см.

Водопоглощаемость на один грамм сухого гидрогеля составляет 250 мл, Тпр.=72°С.

Пример 14.

Раствор акриламида (ААм) 21,875%, акрилата Na 21,8%, инициатора - персульфата калия (К2S2О8) 0,3125%, воды - 55,9375% (аналогично примеру 1).

Диаметр реактора 20 см.

Методом фронтальной полимеризации в реакторах непрерывного действия получен полиакриламидный гидрогель. Водопоглощаемость на один грамм сухого гидрогеля составляет 400 мл, Тпр.=72°С.

Пример 15.

Раствор акриламида (ААм) 21,875%, акрилата Na 21,8%, инициатора персульфата калия (K2S2O8) 0,3125%, воды - 55,9375% (аналогично примеру 1).

Диаметр реактора 30 см.

Водопоглощаемость на один грамм сухого гидрогеля составляет 1000 мл, Тпр.=72°С.

Скорость подачи исходной смеси для получения полиакриламидного гидрогеля 0,4 см/мин, для полиакриламидного гидрогеля с бентонитом 0,2 см/мин.

Температура термического разложения полученных полиакриламидных гидрогелей составляет 320-350°С.

Полученные полиакриламидные гидрогели и полиакриламидные гидрогели с бентонитом из смеси нефть-вода, бензин-вода поглощают воду.

Анализы на отсутствие токсичного акриламида в полученных методом ФП гидрогелях представлены на фиг. 3-6.

Как видно из анализов синтезированных гелей, методами сканирующей спектроскопии и гель-хроматографии в полученных образцах отсутствуют даже следы акриламида.

Таким образом, метод ФП позволяет обеспечить и экологическую безопасность самого процесса синтеза, и при этом получить гидрогели ПАГ без остаточного токсичного акриламида. Технологическое осуществление процесса в реакторах фронтального действия с непрерывным потоком исходных веществ и непрерывным выводом полученного гидрогеля обеспечивает высокую производительность, низкую себестоимость, а регулирование исходных параметров позволяет контролировать свойства полученных гидрогелей, как по физико-механическим параметрам, так и по способности впитывать влагу и активные вещества и выдавать впитанные вещества в окружающую среду.

Реферат

Изобретение относится к способам получения полиакриламидного гидрогеля, который может быть использован в области сельского хозяйства, в медицине, косметологии, для очистки нефтяных трубопроводов и для создания предметов гигиены. Предложен способ получения полиакриламидных гидрогелей путем непрерывной фронтальной полимеризации исходной смеси (%): смесь акриламида и акрилата натрия - 0,1-50; N,N’-метилен бис-акриламид - от 0,5-8; инициатор, представляющий собой персульфат калия, – 0-1; наноразмерный бентонит - 0,1-7, вода – остальное, обеспечивающий поглощаемость получаемых полиакриламидных гидрогелей от 0,1 мл до 5000 мл на 1 г сухого гидрогеля. Технический результат – предложенный способ обеспечивает высокую производительность и низкую себестоимость производства, а также улучшенные характеристики получаемого полиакриламидного гидрогеля (высокую однородность геля и повышенную способность впитывать влагу и активные вещества с последующим их высвобождением). 2 з.п. ф-лы, 8 ил., 14 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения полимерного гидрогеля

Комментарии