Способ изготовления уплотнительного устройства (варианты) - RU2256114C2

Код документа: RU2256114C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления уплотнительных устройств, выполненных из слоистых структур, а более конкретно - к способу изготовления уплотнительных устройств, которые выполняют из металлополимерных слоистых листовых структур.

Уплотнительные устройства, например уплотнительные кольца и т.п., хорошо известны в промышленности, и их применяют для обеспечения уплотнения между противоположными уплотняемыми поверхностями. Такие уплотнительные устройства можно использовать для обеспечения герметичного уплотнения между неподвижными одна относительно другой уплотняемыми поверхностями и/или между подвижными одна относительно другой уплотняемыми поверхностями, например, между неподвижной и подвижной поверхностями или между двумя подвижными уплотняемыми поверхностями. Примером применения уплотнения подвижных поверхностей может служить уплотнительное кольцо, расположенное между поверхностями неподвижного корпуса и вращаемой или совершающей возвратно-поступательное движение частью.

Такие уплотнительные устройства могут иметь различные конфигурации в зависимости от конкретного вида применения. Например, уплотнительные кольца могут быть выполнены в виде манжеты, содержащей одну или большее число кромок, выполненных так, чтобы они выступали в направлении от уплотнительного корпуса, для обеспечения контакта с подвижной уплотняемой поверхностью, или в виде напряженного уплотнения, включающего один или большее число уплотнительных элементов, прижимаемых к подвижной уплотняемой поверхности с помощью элемента, посредством которого обеспечивают напряжение в уплотнительном кольце. Такие уплотнительные кольца можно использовать в качестве уплотнений, работающих со смазкой или без смазки.

Манжеты хорошо известны в промышленности, и их можно изготавливать с включением негибкого металлического уплотнительного элемента и относительно эластичного неметаллического, например полимерного, уплотнительного элемента. Металлический уплотнительный элемент обычно выполнен в виде корпуса, которому придают такую форму, чтобы обеспечить прилегание к предварительно определенному сальнику и чтобы он выполнял роль несущей арматуры для неметаллического уплотнительного элемента. Более конкретно, металлический уплотнительный элемент выполняют в форме кольцевого корпуса таким образом, чтобы посредством его обеспечить предварительно заданный прижим или нагрузку на присоединенный неметаллический уплотнительный элемент, образующий кромку. В некоторых случаях корпус в форме кольца может быть выполнен из ряда различных неэластичных металлических уплотнительных элементов, которые скрепляют между собой в виде предварительно определенной сборки, предназначенной как удерживать элементы, так и обеспечивать требуемое натяжение или прижимную нагрузку на кромку неметаллического уплотнительного элемента.

Напряженные уплотнения хорошо известны в промышленности и могут быть выполнены так, чтобы они включали уплотнительный корпус, изготовленный из металла или из неметаллического материала, в зависимости от конкретного вида применения уплотнения, и элемента, размещенного в уплотнительном корпусе, посредством которого создают напряжение, чтобы обеспечить контакт между частью уплотнительного корпуса и подвижной уплотняемой поверхностью. В одном примере применения напряженное уплотнение содержит кольцевой уплотняющий корпус, выполненный из относительно эластичного, полимерного материала, и элемента, посредством которого обеспечивают напряжение, выполненного из металла, который расположен в канале, определяемом уплотнительным корпусом U-образной формы. В зависимости от конкретного применения уплотнения такие U-образные уплотнения можно использовать для обеспечения радиальной уплотняющей поверхности, например, между совмещенными в радиальном направлении уплотняемой подвижной поверхностью и внутренней или наружной цилиндрической поверхностью уплотнительного корпуса или для обеспечения осевой уплотнительной поверхности, например, между совмещенными в осевом направлении подвижной уплотняемой поверхностью и внутренней или наружной цилиндрической поверхностью уплотняющего корпуса.

Такие известные уплотнительные манжеты и напряженные уплотнения изготавливают многоэтапным способом, включающим как изготовление различных уплотнительных элементов, например металлического уплотнительного элемента, и/или полимерного уплотнительного элемента, так и скрепление различных уплотнительных элементов друг с другом. Например, манжеты, известные в промышленности, изготавливают сначала путем изготовления металлического корпуса, состоящего из одного металлического элемента или множества металлических элементов, вытачиванием и/или штамповкой, и отдельного изготовления полимерной манжеты вытачиванием и/или формованием. После изготовления по отдельности металлического и полимерного уплотнительных элементов их соединяют друг с другом с применением обычной, химической и/или механической, технологии соединения. Этот способ изготовления, включающий отдельные процессы изготовления уплотнительных элементов и их последующего соединения, является более трудоемким и требует большего времени на изготовление, оказывая влияние как на производительность, так и на стоимость изготовления изделия.

В связи с этим существует необходимость в создании способа изготовления уплотнительного устройства упрощенной конструкции, благодаря которому облегчалось бы его изготовление в результате исключения одного или большего числа этапов, что приводило бы к повышению производительности и снижению трудозатрат и/или уменьшению расхода материалов при их изготовлении. Желательно также, чтобы эффективность производства таких уплотнительных устройств можно было бы обеспечить без снижения их технических характеристик в сравнении с обычными уплотнительными устройствами. Помимо этого дополнительно желательно, чтобы полученные уплотнительные устройства можно было устанавливать в существующих уплотнительных корпусах и, таким образом, заменять обычные уплотнительные устройства без каких-либо или только минимальных модификаций уплотнительных корпусов.

Согласно изобретению способ изготовления уплотнительного устройства включает придание по меньшей мере одной композитной структуре требуемой формы уплотнительного устройства, размещение по меньшей мере одной композитной структуры, содержащей полимерный материал, на жесткой неполимерной подложке перед этапом придания требуемой формы, при этом корпусной элемент уплотнительного корпуса уплотнительного устройства изготовляют из жесткой подложки, а эластичный уплотнительный элемент изготовляют из полимерного материала.

Полимерный материал обрабатывают с образованием возвышенных участков площади поверхности, включающей множество выступов и впадин.

Предпочтительно уплотнительный элемент размещают выступающим наружу за край корпусного элемента и включающим уплотнительную кромку для обеспечения уплотнения относительно уплотняемой поверхности.

Уплотнительное устройство можно изготовить из двух композитных структур, которые соединяют вместе и каждая из которых содержит жесткую подложку и соответствующий полимерный материал.

При этом каждый полимерный материал образует отдельный эластичный уплотнительный элемент.

Предпочтительно уплотнительный элемент выполняют с уплотнительной поверхностью, имеющей контактную поверхность с формой, предотвращающей утечку жидкости.

Также предпочтительно корпусной элемент выполняют с деформированной частью, примыкающей к внутреннему диаметру корпусного элемента, посредством которой прикладывают требуемую силу прижима к эластичному уплотнительному элементу.

Корпусной элемент может иметь L-образное поперечное сечение.

Корпусной элемент может иметь U-образное поперечное сечение.

В другом варианте осуществления способ изготовления уплотнительного устройства согласно изобретению включает укладывание полимерного материала на жесткую неполимерную подложку для образования композитной структуры, придание требуемой формы композитной структуре, содержащей уплотнительный узел, включающий корпусной элемент, который изготовляют из жесткой подложки, уплотнительный элемент, который изготовляют из полимерного материала и располагают по поверхности корпусного элемента, предназначенного для размещения около подвижной уплотняемой поверхности.

Предпочтительно корпусной элемент выполняют в виде металлического кольца, определяющего наружный диаметр уплотнительного устройства, при этом уплотнительный элемент располагают в радиальном направлении внутри корпусного элемента, причем уплотнительный элемент имеет контактную поверхность, выступающую наружу от корпусного элемента для размещения около подвижной уплотняемой поверхности.

Предпочтительно корпусной элемент выполняют в виде металлического кольца, определяющего наружный диаметр уплотнительного устройства, при этом уплотнительный элемент располагают в радиальном направлении снаружи корпусного элемента, причем уплотнительный элемент имеет контактную поверхность, выступающую наружу от корпусного элемента для размещения около подвижной уплотняемой поверхности.

Полимерный материал имеет возвышенные участки площади поверхности, образованные множеством поверхностных рельефов.

При этом корпусной элемент изготовляют таким образом, чтобы обеспечивать определенную степень упругости уплотнительного элемента.

Две композитные структуры можно соединять вместе путем механического взаимного сцепления и отделять жесткие подложки одна от другой одним из полимерных материалов.

В одном варианте выполняют сдвоенные уплотнительные элементы, образованные из соответствующих композитных структур, включающих полимерные материалы, при этом каждый уплотнительный элемент выступает наружу на некоторое расстояние от соответствующей жесткой подложки и включает уплотнительную поверхность для обеспечения контакта с примыкающей подвижной уплотняемой поверхностью при установке на месте.

При этом каждый уплотнительный элемент выступает наружу от соответствующей жесткой подложки в том же общем направлении.

Корпусной элемент выполняют с деформированной частью, примыкающей к внутреннему диаметру корпусного элемента, посредством которой прикладывают силу прижима к уплотнительному элементу.

Еще в одном варианте способ изготовления уплотнительного устройства согласно изобретению включает размещение слоя полимерного материала на металлическую подложку и химическое прикрепление слоя полимерного материала к ней для получения металлополимерной слоистой структуры, придание требуемой формы по меньшей мере одной металлополимерной слоистой структуре, конечную обработку сформованной заготовки и придание требуемой конфигурации уплотнительному устройству, содержащему корпусной элемент, который изготовляют из металлической подложки, уплотнительный элемент, который изготовляют из полимерного материала, причем уплотнительный элемент имеет контактную поверхность, выступающую наружу от корпусного элемента для размещения около подвижной уплотняемой поверхности при установке на месте.

До формования металлополимерная слоистая структура находится в виде листового материала.

Предпочтительно полимерный материал обрабатывают с образованием возвышенных участков площади поверхности, выполненных из множества рельефов до формования.

Корпусной элемент выполняют в виде кольца, имеющего L-образную форму, при этом контактная поверхность уплотнительного элемента выступает радиально внутрь корпусного элемента.

Уплотнительное устройство может быть изготовлено из двух металлополимерных слоистых структур, при этом дополнительно осуществляют соединение двух сформованных корпусных элементов и соответствующих уплотнительных элементов.

При этом соединение может включать скрепление вместе двух корпусных элементов или деформирование части по меньшей мере одного корпусного элемента по направлению к примыкающей части другого корпусного элемента.

Во время выполнения соединения две металлополимерные слоистые структуры соединяют так, чтобы два корпусных элемента находились в контакте друг с другом, а также чтобы два уплотнительных элемента находились в контакте друг с другом.

Во время выполнения соединения две металлополимерные слоистые структуры соединяют так, чтобы два корпусных элемента были отделены один от другого одним из уплотнительных элементов.

Во время изготовления корпусной элемент деформируют в области части, примыкающей к внутреннему диаметру корпусного элемента, для того чтобы прикладывать требуемую силу прижима к уплотнительному элементу.

Изготовление уплотнительных устройств из таких слоистых или композитных структур позволяет получать преимущества при производстве уплотнительных колец по сравнению с уплотнительными устройствами, изготовленными в соответствии с обычной практикой, благодаря использованию таких предварительно сформованных слоистых структур, в результате чего исключаются следующие этапы: (1) отдельное изготовление отдельных уплотнительных элементов (т.е. изготовление отдельно корпусного элемента и уплотнительного элемента); и (2) последующее соединение или сборку отдельно изготовленных уплотнительных элементов. Уплотнительные устройства согласно настоящему изобретению могут быть изготовлены путем простого процесса формования обоих уплотнительных элементов сразу, таким образом приводя к сокращению трудозатрат и снижению их стоимости, сокращению материальных затрат и увеличению производительности.

Эти и другие отличительные особенности и преимущества настоящего изобретения будут более понятны из подробного описания, формулы изобретения и чертежей, на которых изображено:

на Фиг.1 - поперечный разрез многокомпонентной уплотнительной сборки, представляющей собой обычную уплотнительную манжету,

на Фиг.2 - поперечное сечение другой уплотнительной сборки, представляющей собой обычную уплотнительную манжету,

на Фиг.3А - схематическое поперечное сечение слоистой листовой структуры, включающей полимерный материал, которую используют для изготовления уплотнительных колец согласно настоящему изобретению,

на Фиг.3В - вид в перспективе слоистой листовой структуры, включающей полимерный материал, которая используется для изготовления уплотнительных колец согласно настоящему изобретению,

на Фиг.4 - поперечный разрез уплотнительного кольца в виде манжеты, изготовленной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал,

на Фиг.5А-5С - поперечные сечения различных вариантов исполнения установленных манжет, изготовленных согласно настоящему изобретению из слоистой структуры, включающей полимерный материал,

на Фиг.6 - вид сверху уплотнительного устройства согласно настоящему изобретению, выполненного из слоистой структуры, включающей полимерный материал и металлическую подложку, таким образом, чтобы обеспечивать требуемую упругость,

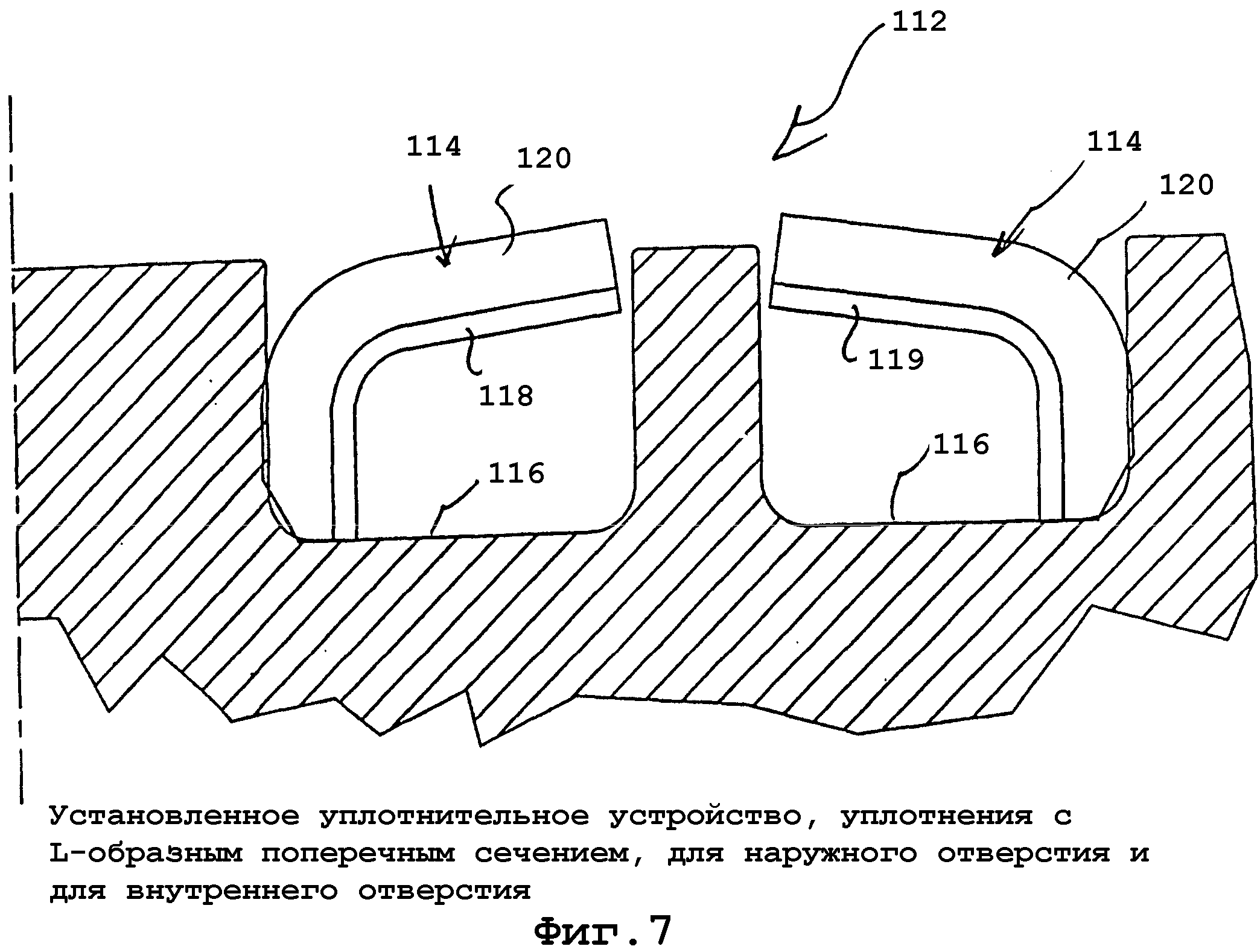

на Фиг.7 - поперечное сечение установленного уплотнения L-образной формы, выполненного согласно настоящему изобретению из слоистой структуры, включающей полимерный материал,

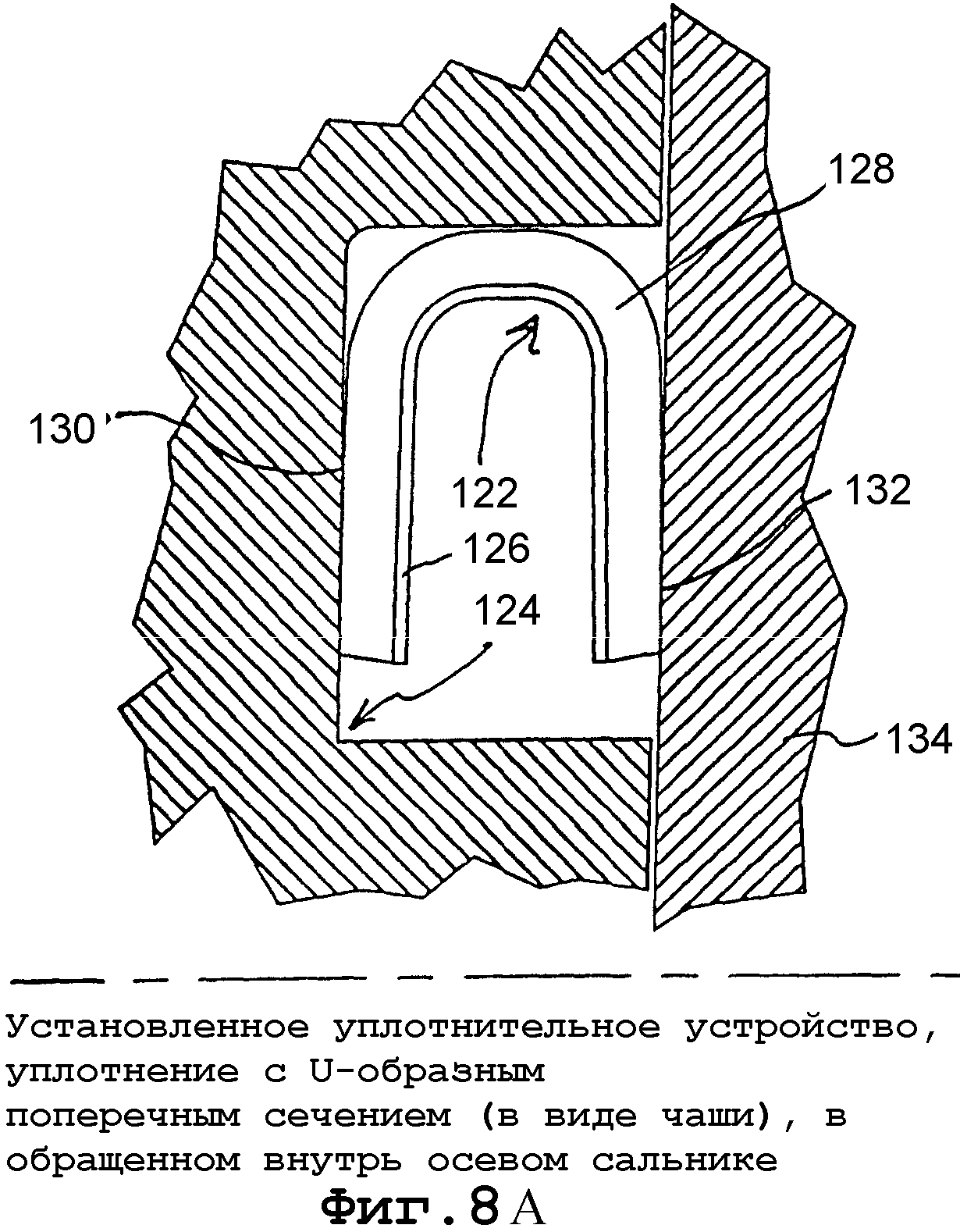

на Фиг.8А и 8В - поперечные сечения уплотнений U-образной формы в виде чаши, выполненных согласно настоящему изобретению из слоистой структуры, включающей полимерный материал, и установленных в осевых сальниках для осевого уплотнительного устройства,

на Фиг.9А - поперечное сечение уплотнения U-образной формы в виде чаши, выполненного согласно настоящему изобретению из слоистой структуры, включающей полимерный материал, установленного в радиальном сальнике для радиального уплотнительного устройства,

на Фиг.9В - поперечный разрез уплотнения U-образной формы в виде чаши, выполненного согласно настоящему изобретению из слоистой структуры, включающей полимерный материал, имеющего уплотнительную кромку,

на Фиг.10 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал, и содержащей одну жесткую подложку, выполненную так, чтобы прикладывать требуемую силу к одному податливому уплотнительному элементу,

на Фиг.11 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента с двумя соединенными вместе жесткими подложками,

на Фиг.12 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента с двумя соединенными вместе жесткими подложками, в которой один из концов жесткой подложки выполнен так, чтобы прикладывать требуемую силу к уплотнительному элементу,

на Фиг.13 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента с двумя жесткими подложками, соединенными вместе, причем одна из них полная, а другая частичная,

на Фиг.14 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента с двумя жесткими подложками, соединенными вместе, причем одна из них полная, а другая частичная, в которой один из краев жесткой подложки выполнен так, чтобы прикладывать требуемую силу к уплотнительному элементу,

на Фиг.15 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента и отделенные друг от друга жесткие подложки,

на Фиг.16 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента и отделенные друг от друга жесткие подложки, при этом один из жестких краев подложки выполнен так, чтобы прикладывать требуемую силу к уплотнительному элементу,

на Фиг.17 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два соединенных вместе уплотнительных элемента,

на Фиг.18 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей два уплотнительных элемента, и соединенные вместе жесткие подложки, при этом уплотнительные элементы ориентированы одинаково,

на Фиг.19 - поперечное сечение манжеты, выполненной согласно настоящему изобретению из слоистой структуры, включающей полимерный материал и содержащей уплотнительный элемент с уплотнительной поверхностью с нарезкой.

Уплотнительное устройство согласно настоящему изобретению может быть в форме уплотнительных колец или плоских уплотнений, снабженных как относительно жестким, например металлическим элементом, так и эластичным, т.е. неметаллическим, элементом, и может быть выполнено из подложки, соединенной с полимерным материалом до изготовления уплотнения. Использование такой слоистой структуры, состоящей из полимерного материала и подложки, позволяет изготавливать уплотнения, включающие как относительно жесткий элемент, так и относительно эластичный неметаллический элемент, за один этап формования, исключая необходимость в выполнении отдельных этапов изготовления относительно жесткого и эластичного уплотнительных элементов и необходимость в выполнении последующего этапа скрепления двух материалов между собой, таким образом сокращая время изготовления и связанные с этим трудозатраты.

Уплотнительное устройство согласно настоящему изобретению может быть изготовлено различной конфигурации, например, оно может быть изготовлено в виде уплотнительных колец, плоских уплотнений и т.п. Например, уплотнительное устройство согласно настоящему изобретению, выполненное в виде уплотнительных колец, может быть изготовлено в виде манжет, напряженных уплотнений и других хорошо известных типов уплотнений, содержащих как относительно негибкий металлический элемент (используемый для образования неподвижной сопрягаемой поверхности сальника), так и относительно эластичный элемент из полимерного материала (используемый для обеспечения сопрягаемой поверхности подвижной уплотнительной поверхностью). В соответствии с этим, хотя здесь описаны и проиллюстрированы конкретные варианты исполнения уплотнений согласно настоящему изобретению, следует иметь ввиду, что способы изготовления уплотнительного устройства согласно настоящему изобретению могут быть отличными от конкретно описанных и/или проиллюстрированных здесь.

На Фиг.1 показана обычная известная манжета 10, включающая четыре отдельных уплотнительных элемента, каждый из которых изготавливался отдельно, посредством вытачивания и/или штамповки, а затем они собирались вместе. Предпочтительно манжета 10 содержит кольцевой наружный корпус 12, который может быть изготовлен из структурно жесткого материала, например металла, и который имеет наружную поверхность, выполненную так, чтобы она была расположена около неподвижной уплотняемой поверхности в сальнике. В данном примере наружный корпус 12 включает поверхность 14, расположенную в осевом направлении, радиально направленную поверхность 16 и выступающую внутрь кромку 18, определяющую край поверхности 14, расположенной в осевом направлении. Вообще говоря, остальные три элемента манжеты расположены внутри наружного корпуса между радиально направленной поверхностью 16 и выступающей кромкой 18.

Манжета содержит кольцевую прокладку 20 (см. Фиг.1, справа налево от радиально направленной поверхности 16), которая может быть изготовлена из металла, полимерного или эластомерного материала, например из нитрильного эластомера. Прокладка 20 расположена между наружным корпусом 12, вдоль одной из его осевых поверхностей, а уплотнительный элемент 22 - вдоль другой из его осевых поверхностей. Уплотнительный элемент 22 имеет кольцевую форму и направлен радиально внутрь от наружной поверхности 14 корпуса, расположенной в осевом его направлении. В данном варианте исполнения манжеты уплотнительный элемент 22 выполнен таким образом, что он имеет изогнутую под углом 90° часть, направленную наружу от радиально направленной поверхности наружного корпуса, которая образует кромочную часть 24 уплотнения. Уплотнительный элемент предпочтительно изготовлен из эластичного материала, например полимерного материала, посредством которого обеспечивают герметичное уплотнение относительно подвижной поверхности вала.

И, наконец, внутренний корпус 26 расположен в наружном корпусе между уплотнительным элементом 24 и выступающей кромкой 18 наружного корпуса. Внутренний корпус имеет поверхность 28, расположенную в осевом направлении, которая размещена около части поверхности 14, расположенной в осевом направлении, наружного корпуса, и направленную радиально внутрь поверхности 30, которая размещена против расположенной в осевом направлении поверхности 24. Наружный корпус вместе с внутренним корпусом и прокладкой выполнены так, чтобы удерживать уплотнительный элемент внутри манжеты. Кроме того, внутренний и наружный корпуса выполнены так, чтобы прикладывать и поддерживать требуемую сжимающую нагрузку на уплотнительный элемент для обеспечения уплотнительного соединения с подвижной поверхностью вала, когда манжета установлена в сальнике.

Как было упомянуто, такая известная манжета содержит ряд отдельных элементов, которые должны быть отдельно изготовлены, а затем собраны вместе. Кроме того, для того чтобы манжета успешно функционировала, все отдельные элементы должны быть выполнены с определенными производственными допусками и надлежащим образом собраны или соединены вместе. Изготовление элементов с неправильными размерами или неправильной формы и/или неправильное выполнение сборки элементов может привести в результате к получению манжеты, посредством которой невозможно обеспечить герметичное уплотнение, либо обеспечить уплотнение возможно, но в течение ограниченного срока службы.

На Фиг.2 показан другой тип известной манжеты 32, которая отличается от описанной выше и изображенной на Фиг.1 тем, что она изготовлена только из двух элементов. Этот уплотнительный элемент описан в патенте США №5198053, который включен в настоящую заявку путем ссылки. В данном примере манжета содержит кольцевой корпус 34, изготовленный из структурно жесткого материала, например металла, имеющий радиально расположенную поверхность 36 и расположенную в осевом направлении поверхность 38. Как и манжета, описанная выше, корпус 34 имеет наружную поверхность, которая расположена около неподвижной поверхности сальника.

Уплотнительный элемент 40 изготовлен из эластичного материала, например полимерного и/или эластомерного материала, и размещен вдоль расположенной в осевом направлении поверхности 38 корпуса. Уплотнительный элемент 40 включает кромку 42, выступающую в осевом направлении на определенное расстояние от корпуса, которая обеспечивает уплотняющий контакт относительно подвижной поверхности вала. Между уплотнительным элементом 40 и корпусом наносят соответствующее связующее 44, и его используют для прикрепления уплотнительного элемента к корпусу.

Эта известная манжета 32 изготовлена путем формирования сначала металлического корпуса с целью придания этой части конфигурации корпуса, который может быть установлен в известном сальнике, и для приложения требуемой нагрузки на уплотнительный элемент для обеспечения контакта с подвижной поверхностью вала, когда манжета установлена в сальнике. Уплотнительный элемент изготовлен отдельно от металлического корпуса путем обычного формования. После изготовления корпуса и уплотнительного элемента уплотнительный элемент прикрепляют связующим к предварительно изготовленному корпусу. Хотя эта известная манжета не содержит такого большого числа элементов, необходимых для укомплектования сборки, как манжета, изображенная на Фиг.1, производственный процесс для изготовления этой манжеты однако включает многоступенчатый процесс отдельного изготовления корпуса и уплотнительного элемента путем вытачивания и/или формования и последующую сборку отдельных элементов уплотнения между собой.

С целью сокращения числа этапов изготовления и сборки, связанных с изготовлением уплотнительных колец, уплотнительные кольца согласно настоящему изобретению изготавливают в виде металлополимерной слоистой структуры. На Фиг.3 показан пример металлополимерной слоистой структуры 46, используемой для изготовления уплотнительных колец согласно настоящему изобретению, включающей слой 48 полимерного материала требуемой толщины, который расположен сверху относительно жесткой подложки 50. Слой полимерного материала 48 может быть изготовлен из ряда различных доступных полимеров в зависимости от конкретного вида применения уплотнения, так как в готовом варианте исполнения уплотнительного кольца полимерный слой служит в качестве уплотнительного элемента.

К полимерным материалам, используемым для изготовления слоистой структуры, можно отнести любой органический полимер, который может быть приклеен к относительно жесткой поверхности подложки. Примерный перечень органических полимерных материалов включает (но не ограничивается этим): полипропилен, полиэтилен, нитрильный эластомер, фторполимеры, например политетрафторэтилен (PTFE), сополимер тетрафторэтилена и гексафторпропилена (FEP), перфторалкоксифторуглеродную смолу (PFA), полихлортрифторэтилен (PCTFE), сополимер этилена и хлортрифторэтилена (ECTFE), сополимер этилена и тетрафторэтилена (ETFE), поливинилиденфторид (PVDF), поливинилфторид (PVF), ацеталь, поликарбонат, полиимиды, полиэфиримид, полиэфирэфиркетон (PEEK), полисульфоны (например, полиэфирсульфон), полиамид (найлон), полифениленсульфид, полиуретан, сложный полиэфир, полифениленоксид и их смеси (например, сополимеры) и сплавы. Другие материалы, используемые для изготовления полимерного слоя указаны в патентах США №5573846, №4632947 и №5971617, которые включены в настоящую заявку путем ссылки. В приведенном в качестве примера варианте исполнения полимерный слой 48 изготовлен из политетрафторэтилена (PTFE).

Помимо полимерного материала полимерный слой может включать один или большее число наполнителей и/или пигментов для обеспечения определенных необходимых свойств уплотнения, например механической прочности, смазываемости, тепловой и электрической проводимости, износостойкости или внешнего вида, т.е. цвета. Например, полимерный материал может включать определенные смазочные вещества, например графит, где необходимо, чтобы уплотнительный элемент имел низкий коэффициент трения/устойчивую к износу поверхность. К числу наполнителей можно отнести (но их перечень этим не ограничен): графит, углерод, окись алюминия, керамические материалы, стекло, бронзу, дисульфид молибдена, карбид кремния, ароматический полиэфир, фторполимер и их смеси. Необходимо отметить, что долю наполнителей и/или пигментов, используемых для получения слоя полимерного материала, можно изменять в зависимости от типа выбранного полимерного материала и конкретного вида применения уплотнения.

Слой 48 полимерного материала приклеивают к подложке 50 путем использования соответствующего связующего вещества 52, которое наносят между ними. Связующее вещество должно быть легко совместимым как с подложкой, так и с поверхностями слоя полимерного материала, чтобы облегчать сцепляемость между ними. К числу подходящих связующих веществ можно отнести: фторполимеры, например PFA, MFA, ETFE, FEP, PCTFE, PVDF, отверждающиеся адгезивы, например эпоксидную смолу, полиамидные адгезивы и расплавы с более низкой температурой плавления, например сополимер этилена и винилацетата (EVA), и сополимер простого полиэфира и полиамида (Pebox). Примеры подходящих связующих веществ приведены в патентах США №5573846 и №5971617. В варианте исполнения, приведенном в качестве примера, где полимерным материалом является политетрафторэтилен (PTFE), подходящим связующим веществом может быть любое вещество из ряда термопластичных пленочных материалов с высокой температурой плавления, например перфторалкоксифторуглеродная смола (PFA) и тетрафторэтилен (ETFE).

Подложка 50 может быть изготовлена из одного из ряда различных материалов в зависимости от конкретных требований, определяемых видом применения уплотнения. Примерный перечень материалов для изготовления подложки включает: металлические вещества и металлы, например сталь, алюминий, титан, нержавеющая сталь, обычная листовая сталь для вытяжки, бронза и другие сплавы. Подложка может также быть изготовлена из неметаллических материалов, например пластиков, керамики или композитных материалов, в которых используется стекло и/или углеродные волокна. Поверхность подложки может быть оставлена необработанной или может быть обработана с использованием различных технологий, например гальванизации, хромирования или фосфатной обработки, анодирования, механической пескоструйной обработки или гравирования и/или химического травления. Примеры подходящих материалов для подложки приведены в патентах США №5573846 и №5971617. Подложка может быть плоской, например в виде листа, или может быть неплоской, например иметь криволинейную или трубчатую конфигурацию.

В варианте исполнения, приведенном в качестве примера, слоистая структура, включающая полимерный материал, выполнена в виде металлического листа, покрытого тетрафторэтиленом (ETFE), которая коммерчески поставляется фирмой Saint Gobain Corporation под торговой маркой Norglide. Если это необходимо, то слоистая структура, включающая полимерный материал, может содержать дополнительный (опционный) покровный слой 54, расположенный сверху открытой поверхности подложки 50, например, с целью защиты поверхности подложки от повреждения во время последующего обращения с ним. Покровный слой 54 приклеивают к подложке путем использования связующего вещества 52, выбранного из ряда связующих веществ, приведенного выше.

Кроме того, слоистая структура, включающая полимерный материал, может быть изготовлена путем специальной обработки поверхности полимерного слоя, как это описано в патенте США №5971617. На Фиг.3В показан примерный вариант исполнения такой слоистой структуры 55, где слой 48 полимерного материала подвергли определенной поверхностной обработке с образованием рельефных элементов 57, выступающих от нее вверх. В этом конкретном варианте исполнения рельефные элементы имеют шестиугольную форму. Следует, однако, иметь ввиду, что конкретную конфигурацию поверхности слоя полимерного материала можно изменять в зависимости от конкретной конструкции уплотнительного устройства и от конкретного вида применения уплотнения.

Слоистая структура изготовлена путем нанесения связующего вещества и наложения полимерного слоя на подложку, используя соответствующие способы напыления, погружения или посредством других способов нанесения покрытия. Способы изготовления слоистой структуры описаны в патентах США №5573846 и №5971617. В слоистой структуре толщину полимерного слоя можно изменять в зависимости от конкретного вида применения и от выбора полимерного материала.

В приведенном в качестве примера варианте исполнения, предназначенном для стандартных видов применения, толщина полимерного слоя может составлять 0,1-2,0 мм. Кроме того, подложка может иметь толщину, которую можно изменять в зависимости от конкретного выбранного материала и от вида применения. Например, из-за того, что слой подложки может служить как наружным корпусом уплотнения для размещения узла уплотнения в сальнике, так и в качестве средства для приложения требуемого прижима, или силовой нагрузки, на уплотнительный элемент, причем обе эти функции следует учитывать при определении толщины подложки. В приведенном в качестве примера варианте исполнения, где подложка выполнена в виде металлического листа, толщина подложки может составлять 0,05-2,00 мм.

На Фиг.4 показано уплотнительное кольцо, выполненное согласно способу по настоящему изобретению в виде манжеты 56. Манжета 56 содержит корпус уплотнения, изготовленный из слоистой структуры, включающей полимерный материал, описанный выше и показанный на Фиг.3. Корпус манжеты включает металлическую подложку 58 и слой уплотнительного полимерного материала 60, обладающего малым коэффициентом трения, приклеенного по меньшей мере к части подложки. Уплотнительный полимерный материал 60 вводят в упругий контакт с уплотняемой поверхностью для обеспечения герметичного уплотнения между ними. Уплотняемая поверхность может быть неподвижной или подвижной относительно уплотнительного полимерного материала 60.

Металлическая подложка 58 выполнена в виде жесткого корпуса, изготовленного так, чтобы облегчить его сцепление с сальником и создавать требуемый прижим, или прикладывать силовую нагрузку к уплотнительному полимерному материалу 60 при установке около уплотняемой поверхности, например подвижной поверхности вала. В данном варианте исполнения корпус 58 содержит расположенную в осевом направлении поверхность 62, переходящую через радиально изогнутую часть под углом, приблизительно составляющим 90°, в радиально направленную поверхность 64. Следует иметь ввиду, что это только один пример конструкции манжеты и что объемом настоящего изобретения предусмотрены и другие конструкции манжет.

Уплотнительный полимерный материал 60 представляет собой уплотнительный элемент, которому придана такая форма, чтобы обеспечивать герметичное уплотнение при сцеплении с подвижной поверхностью вала. Уплотнительный элемент приклеивают к корпусу вдоль расположенных в осевом и радиальном направлениях поверхностей 62 и 64, и он включает выступающую внутрь часть 66, которая выступает за внутренний диаметр 68 корпуса и оканчивается уплотнительной кромкой 70.

Основной отличительной особенностью манжеты 56 является то, что ее изготавливают в виде слоистой структуры, которая уже выполнена в виде композиции из двух частей до обеспечения уплотнения. Таким образом, использование такой слоистой структуры обеспечивает возможность получения манжеты без необходимости изготовления отдельно уплотнительного элемента и без необходимости последующей сборки отдельных элементов уплотнения вместе. Манжету согласно настоящему изобретению изготавливают путем простого применения слоистой структуры, включающей предварительно собранные полимерный слой и подложку, формование и вырезание предварительно собранной слоистой структуры в форме требуемого уплотнения. Возможность изготовления уплотнения из такой слоистой структуры, таким образом, позволяет повысить эффективность производства в виде повышения производительности при выпуске уплотнительных устройств, а также в виде сокращения трудозатрат, в сравнении с процессами изготовления уплотнительных устройств из обычных материалов обычными способами.

Манжеты, выполненные из таких слоистых структур, могут быть изготовлены путем применения обрабатывающих операций, которые могут (или не могут) включать вырубку, штамповку, выдавливание, гидроформинг в твердом или в псевдоожиженном состоянии, химическое травление, резание лазером когерентного излучения или резание струей жидкости. Эти операции могут быть (или не быть) использованы для получения готового изделия из скрепленной плоской слоистой структуры и/или из предварительно изготовленных заготовок.

Хотя манжета, изображенная на Фиг.4, описана в виде уплотнительного кольца, могут также быть изготовлены линейные уплотнения, имеющие те же общие формы поперечного сечения. Согласно настоящей заявке под термином "линейное уплотнение" понимают уплотнительное устройство, которое используется между двумя смежными уплотняемыми элементами, не концентричными друг относительно друга. Примером области применения линейного уплотнения является дверь летательного аппарата, где используют уплотнение для обеспечения герметичного уплотнения между дверью и фюзеляжем летательного аппарата.

На Фиг.5А-5С изображены различные варианты изготовления манжет, выполненных согласно настоящему изобретению с использованием слоистых структур, включающих полимерный материал. На Фиг.5А изображена манжета 72, установленная в сальнике или канавке 73, включающая уплотнительный корпус, содержащий металлическую подложку, выполненную в виде размещенного внутри жесткого корпусного элемента 74, и расположенного снаружи слоя уплотнительного полимерного материала с малым коэффициентом трения, выполненного в виде уплотнительного элемента 76, расположенного между корпусным элементом и сальником 73 для обеспечения мягкого межповерхностного контакта. В этом варианте исполнения манжеты корпусной элемент 74 выполнен так, чтобы обеспечивать внутреннее усиление уплотнительного элемента 76 для обеспечения прижима уплотнительного элемента как к поверхности сальника 73, так и к подвижной уплотняемой поверхности 78. Как и вариант исполнения манжеты, рассмотренный выше и представленный на Фиг.4, уплотнительный элемент этой манжеты 72 включает уплотнительную кромку 80, выступающую наружу от жесткого корпусного элемента 74 для обеспечения герметичного уплотнения относительно подвижной уплотняемой поверхности 78.

На Фиг.5В изображена манжета 82, установленная в сальнике, или канавке, 84, содержащая уплотнительный корпус, включающий металлическую подложку в виде расположенного снаружи жесткого корпусного элемента 86 и расположенный внутри слой уплотнительного полимерного материала с малым коэффициентом трения, выполненный в виде уплотнительного элемента 88. В данном конкретном варианте исполнения манжеты корпусной элемент 86 установлен между сальником 84 и уплотнительной поверхностью 88 для обеспечения межповерхностного уплотнения в области металлического отверстия. В данном варианте исполнения манжеты корпусной элемент 86 выполнен так, чтобы обеспечивать усиление снаружи уплотнительного элемента 88 для обеспечения прижима уплотнительного элемента к подвижной уплотняемой поверхности 90. Как и в манжетах, рассмотренных выше, уплотнительный элемент данной манжеты 82 включает уплотнительную кромку 92, которая выступает наружу от жесткого корпусного элемента 86 для обеспечения герметичного уплотнения относительно подвижной уплотняемой поверхности 90.

На Фиг.5С изображена манжета 94, установленная в сальнике, или канавке, 96 и, как и манжета, представленная на Фиг.5В, содержит уплотнительный узел, включающий металлическую подложку в виде расположенного снаружи жесткого корпусного элемента 96 и расположенный внутри слой уплотнительного полимерного материала с малым коэффициентом трения, выполненный в виде уплотнительного элемента 98. В данном варианте исполнения манжета аналогична рассмотренной выше и представленной на Фиг.5В за исключением конструкции уплотнительного элемента 98. Более конкретно, уплотнительный элемент содержит часть, выступающую наружу от корпусного элемента 96, которая имеет необходимые поверхностные особенности, выполненные для улучшения уплотняющей способности относительно подвижной уплотняемой поверхности 108.

Например, уплотнительный элемент 98 манжеты может включать наружную поверхность 100, снабженную канавкой или обработанную каким-либо другим способом так, чтобы она содержала один или большее число выступов или канавок 102, ориентированных радиально с повторяющимися интервалами по спирали вдоль поверхности уплотнительного элемента. В таком варианте исполнения наружную поверхность 100 выполняют так, чтобы создать множество нарезок 102, расположенных вдоль нее и предназначенных для направления некоторого количества вытекшей через уплотнение жидкости выше по потоку назад вдоль поверхности вала, чтобы они действовали как гидродинамическая кромочная резьба. Требуемые особенности поверхности могут быть выполнены гидродинамическим тиснением в холодном состоянии или другими способами обработки поверхности, известными в данной области.

Каждую из манжет, которые описаны выше и представлены на Фиг.5А-5С, изготавливают аналогичным способом, как это описано выше со ссылками на манжету, изображенную на Фиг.4, т.е. из листовой металлополимерной слоистой структуры.

Кроме того, манжета может быть выполнена так, чтобы она была снабжена уплотнительным элементом 98 с нагружающими средствами 104, расположенными рядом с уплотнительной кромкой 106 для создания дополнительного прижима уплотнительной кромки 106 в месте контакта с подвижной уплотняемой поверхностью 108. В приведенном в качестве примера варианте исполнения манжета выполнена с уплотнительной кромкой 102, снабженной выступом 110, выступающим наружу в направлении, перпендикулярном кромке, при этом выступ имеет такую форму, чтобы посредством его удерживать нагружающие средства. В таком варианте исполнения нагружающие средства 104 выполнены в виде нагружающей пружины, например металлической нагружающей пружины в виде подвязки, которая расположена радиально вокруг внутренней поверхности уплотнительного элемента и удерживается в этом месте благодаря сцеплению с выступом 110. Как было упомянуто выше, нагружающая пружина обеспечивает прижим уплотнительной части кромки уплотнительного элемента к подвижной уплотняемой поверхности для обеспечения герметичного уплотнения.

На Фиг.6 изображен вариант способа изготовления уплотнительного устройства 109 согласно настоящему изобретению, в котором часть металлической подложки 110 слоистой листовой структуры имеет форму пружинной шайбы. Хотя этот пример выполнен так, что устройство имеет непрерывную конструкцию, т.е. такую, где отдельные элементы подложки, образующие пружины, прикреплены одна к другой, при этом следует иметь ввиду, что в объеме настоящего изобретения предусмотрены варианты исполнения, в которых подложку можно изготавливать различными способами (включающими использование независимых или непрерывных/выполненных за одно целое) элементов подложки в зависимости от конкретной конструкции уплотнительного устройства и/или от вида применения уплотнения.

Уплотнительные устройства согласно настоящему изобретению, содержащие нагружающие средства, сформированные из металлической подложки, могут быть изготовлены различными способами. Например, металлическую подложку можно выполнить в виде требуемых нагружающих средств путем использования лазера или другого способа резания или придания требуемой формы. Выполненные таким образом нагружающие средства затем соединяют в слоистой структуре с полимерным материалом и слоистую структуру затем преобразуют в требуемое уплотнительное устройство. В альтернативном варианте исполнения металлической подложке может быть придана требуемая конфигурация нагружающих средств после изготовления слоистой структуры, включающей полимерный материал, травлением или другим эквивалентным способом. Из полученной таким образом слоистой структуры, включающей полимерный материал, затем изготавливают уплотнительное устройство требуемой конфигурации.

На Фиг.7 изображен вариант способа изготовления уплотнительного устройства 112 с поперечным сечением L-образной формы, выполненного согласно настоящему изобретению, в виде уплотнительного кольца, которое используется для уплотнения соединений, включающих внешние и внутренние диаметры торцевых конфигураций. Такие варианты исполнения уплотнительных колец L-образного сечения можно использовать для уплотнения соединения, включающего как внутреннюю цилиндрическую поверхность (т.е. цилиндрическое отверстие), так и наружную цилиндрическую поверхность (т.е. цилиндрический вал) и концентричную поверхность, перпендикулярную оси цилиндрической поверхности.

Уплотнительные кольца 114 L-образного сечения изготавливают таким образом, чтобы придать им L-образную конфигурацию, при этом каждое из них располагают в соответствующем сальнике 116. Уплотнительные кольца 114 изготавливают из металлополимерной слоистой структуры, описанной выше, т.е. из листовой слоистой структуры в предпочтительном варианте исполнения, и они содержат уплотнительный корпус, включающий жесткий металлический корпус 118 и уплотнительный элемент 120, соединенный с ним ламинированием. Как и раньше, жесткий металлический корпус 118 изготавливают так, чтобы придать необходимую форму уплотнительному кольцу и чтобы обеспечить прижим уплотнительного элемента к противоположно ориентированной подвижной поверхности (не показана). Такие уплотнительные кольца L-образного сечения изготавливают, как описано выше со ссылками на варианты исполнения манжет согласно настоящему изобретению, т.е. с использованием соответствующей технологии изготовления. Кроме того, хотя уплотнительные устройства L-образного сечения согласно настоящему изобретению описаны как имеющие форму уплотнительного кольца, следует понимать, что уплотнительные устройства L-образного сечения согласно настоящему изобретению могут быть линейными, предназначенными для обеспечения уплотнения между двумя нецилиндрическими поверхностями.

На Фиг.8А и 8В изображены варианты способа изготовления уплотнительных устройств U-образного сечения (в виде чаши), выполненные согласно настоящему изобретению, обычно используемые между параллельными плоскими поверхностями. Более конкретно, на Фиг.8А изображено уплотнительное кольцо 122 U-образного сечения (в виде чаши), установленное в обращенном внутрь осевом сальнике 124. Уплотнительное кольцо 122 U-образного сечения (в виде чаши) выполнено U-образной формы из металлополимерной слоистой структуры, описанной выше, т.е. из листовой слоистой структуры в предпочтительном варианте исполнения, и содержит уплотнительный узел, включающий расположенный внутри жесткий металлический корпус 126 и полимерный уплотнительный элемент 128, соединенный с ним ламинированием и расположенный между сальником 124 и корпусом. Уплотнительное кольцо 122 расположено в сальнике первой обращенной к оси поверхностью 130 к противоположной прилегающей уплотняемой поверхности сальника, а второй обращенной к оси поверхностью 132 к противоположной подвижной уплотняемой поверхности 134. Металлический корпус 126 выполнен таким образом, чтобы обеспечивать необходимую форму уплотнительному кольцу и обеспечить также прижим обращенных к оси поверхностей уплотнительного элемента 128 к соответствующей уплотняемой поверхности сальника и уплотняемой подвижной поверхности.

На Фиг.8В изображено уплотнительное кольцо 136 U-образного сечения (в виде чаши), установленное в обращенном наружу осевом сальнике 138. Как и в варианте выполнения уплотнительного кольца, представленном на Фиг.8А, это кольцо U-образного сечения (в виде чаши) выполнено U-образной формы из металлополимерной слоистой структуры, описанной выше, т.е. из листовой слоистой структуры в предпочтительном варианте выполнения, и содержит уплотнительный корпус, включающий расположенный внутри жесткий металлический корпус 140 и полимерный уплотнительный элемент 142, соединенный с ним ламинированием и расположенный между сальником 138 и корпусом. Уплотнительное кольцо 136 расположено в сальнике первой обращенной к оси поверхностью 144 к противоположной поверхности сальника, а второй обращенной к оси поверхностью 146 к противоположной подвижной уплотняемой поверхности 148. Металлический корпус 140 выполнен так, чтобы обеспечивать необходимую форму уплотнительному кольцу и обеспечить также прижим обращенных к оси поверхностей уплотнительного элемента 142 к соответствующим уплотняемой поверхности сальника и уплотняемой подвижной поверхности.

В приведенных в качестве примеров вариантах выполнения уплотнительные кольца, представленные на Фиг.8А и 8В, установлены в сальнике, расположенном на осевом конце цилиндрического элемента для создания требуемого уплотнения относительно примыкающей торцевой поверхности поршневого элемента. В альтернативном варианте изготовления уплотнительные кольца могут быть установлены в сальнике, установленном в осевом конце поршневого элемента для создания требуемого уплотнения относительно примыкающей цилиндрической осевой торцевой поверхности.

На Фиг.9А изображено радиальное уплотнительное кольцо 150 U-образного сечения (в виде чаши), выполненное согласно способу по настоящему изобретению, установленное в разъемном сальнике 152, образованном поверхностями частей 154 и 156. Радиальное U-образного сечения (в виде чаши) уплотнительное кольцо, выполненное согласно настоящему изобретению, обычно используется для уплотнения зазора между двумя различными концентрично установленными поверхностями. Радиальное U-образного сечения (в виде чаши) уплотнительное кольцо выполнено U-образной формы из металло-полимерной слоистой структуры, описанной выше, т.е. из листовой слоистой структуры в предпочтительном варианте исполнения, и содержит уплотнительный корпус, включающий расположенный внутри жесткий металлический корпус 158 и полимерный уплотнительный элемент 160, соединенный с ним ламинированием и расположенный между сальником 152 и корпусом. Уплотнительное кольцо 150 установлено в сальнике первой обращенной к радиусу поверхностью 162 к противоположной поверхности сальника, а второй обращенной к радиусу поверхностью 164 - к подвижной уплотняемой поверхности 166. Металлический корпус 158 выполнен так, чтобы обеспечить необходимую форму уплотнительного кольца и обеспечить также прижим обращенных к радиусу поверхности уплотнительного элемента 160 к соответствующим уплотняемой поверхности сальника и подвижной уплотняемой поверхности.

В приведенном в качестве примера варианте выполнения уплотнительное кольцо, изображенное на Фиг.9А, установлено в сальнике, расположенном вдоль внутреннего диаметра цилиндрического элемента для обеспечения требуемого уплотнения относительно концентрично расположенной поверхности поршня. Альтернативно уплотнительное кольцо может быть установлено в сальнике, расположенном вдоль наружного диаметра поршневого элемента для обеспечения требуемого уплотнения относительно поверхности концентрично расположенного цилиндрического элемента.

На Фиг.9В изображено радиальное уплотнительное кольцо 167 U-образного сечения (в виде чаши), выполненное согласно способу по настоящему изобретению, которое в определенной степени подобно с описанными выше устройствами, изображенными на Фиг.8А, 8В и 9А, за исключением того, что оно включает один или большее число расположенных в осевом направлении концов, направленных радиально наружу для образования уплотнительной кромки 169. Уплотнительная кромка может быть расположена на внутреннем и/или наружном диаметре уплотнительного кольца в зависимости от конкретного применения уплотнения.

Все варианты выполнения уплотнительных колец U-образного сечения (в виде чаши), описанные выше и изображенные на Фиг.8А, 8В и 9, изготовлены одним и тем же способом, описанным выше в отношении вариантов выполнения уплотнительных колец, изготовленных согласно настоящему изобретению, т.е. с использованием соответствующих технологий изготовления. В приведенном в качестве примера варианте выполнения такие уплотнительные устройства U-образного сечения (в виде чаши) изготовлены из слоистой структуры, например листовой слоистой структуры, используя штамповку, или гидроформинг в твердом или в псевдоожиженном состоянии, или другой способ изготовления. Этот способ может (или не может) быть выполнен с использованием тепловых обработок, химического травления, резания лазером когерентного излучения или резания струей жидкости.

Как и в случаях изготовления других описанных выше и проиллюстрированных уплотнительных устройств согласно настоящему изобретению, уплотнительные устройства U-образного сечения (в виде чаши) могут быть выполнены в виде линейной конфигурации для обеспечения уплотнения между поверхностями, отличающимися от круглых.

На Фиг.10 изображено уплотнительное кольцо, аналогичное описанному выше и изображенному на Фиг.4, в виде манжеты 170. Манжета 170 содержит уплотнительный корпус, изготовленный из слоистой структуры, включающей полимерный материал, описанной выше и представленной на Фиг.3. Манжетный уплотнительный корпус содержит металлическую подложку 172 и слой уплотнительного полимерного материала 174, обладающий малым коэффициентом трения, приклеенного по меньшей мере к части подложки. Уплотнительный полимерный материал 174 вводится в упругий контакт с уплотняемой поверхностью для обеспечения герметичного уплотнения между ними. Уплотняемая поверхность может быть неподвижной относительно уплотнительного полимерного материала 174.

Металлическая подложка 172 выполнена в виде жесткого корпуса так, чтобы облегчить ее установку в сальнике и чтобы посредством ее создавать требуемый прижим или прикладывать силовую нагрузку к уплотнительному полимерному материалу 174 при установке относительно уплотняемой поверхности, например подвижной поверхности вала. Уплотнительный полимерный материал 174 выполнен в виде уплотнительного элемента, которому придают такую форму, чтобы обеспечивать герметичное уплотнение при установке в сцеплении с подвижной поверхностью вала. Уплотнительный элемент приклеивают к корпусу вдоль поверхностей 176 и 178, расположенных в осевом и радиальном направлениях, и он включает выступающую внутрь часть 180, выходящую за край 182 внутреннего диаметра корпуса, и оканчивается уплотнительной кромкой 184.

В данном конкретном варианте исполнения край 182 внутреннего диаметра корпуса 172 выполняют так, чтобы он имел отклонение в осевом направлении, или "отгиб", который создают для приложения посредством его требуемой прижимной силы к уплотнительному элементу. Это отклонение обеспечивает прижим уплотнительного элемента в осевом направлении, что необходимо для улучшения уплотняющего эффекта уплотнения. Такое отклонение может быть выполнено во время процесса изготовления.

На Фиг.11 изображено уплотнительное кольцо 186, выполненное согласно настоящему изобретению из двух соединенных вместе слоистых структур, включающих полимерный материал, описанных выше и изображенных на Фиг.3. В данном варианте выполнения манжетный уплотнительный узел включает две металлические подложки 188 и 190, которым придана такая форма, чтобы они прилегали друг к другу, и которые соединены вместе общим наружным диаметром 192. Металлические подложки могут быть соединены между собой обычными способами соединения металлов, например точечной сваркой или склеиванием. Уплотнительное кольцо содержит сдвоенные уплотнительные полимерные материалы 192 и 194 в форме уплотнительных элементов, каждый из которых прикреплен к соответствующей металлической подложке 188 и 190. Металлические подложки изготовлены так, чтобы обеспечивать требуемую форму уплотнительному кольцу для облегчения его установки в сальнике и для того, чтобы посредством их создавать требуемый прижим или прикладывать силовую нагрузку к уплотнительным полимерным материалам 192 и 194 при установке относительно уплотняемой поверхности, например подвижной поверхности вала.

В данном конкретном варианте выполнения уплотнительный элемент образует наружный диаметр уплотнительного кольца. Использование полимерного материала для образования наружного контура уплотнительного кольца может быть необходимым в некоторых видах применения, где необходима относительно эластичная сопрягаемая поверхность уплотнительного кольца для обеспечения правильной посадки в сальнике. В данном примерном варианте выполнения уплотнительные элементы выступают в осевом направлении в противоположные стороны от соответствующих металлических подложек. Каждый уплотнительный элемент включает выступающие наружу в осевом направлении части 196 и 198, каждая из которых выходит за соответствующие внутренние диаметры 200 и 202 металлических подложек. Каждый из уплотнительных элементов включает уплотнительную кромку 204 и 206, которая определяет край каждой соответствующей выступающей части.

Уплотнительные кольца, содержащие два уплотнительных элемента, могут быть необходимыми в областях применения, требующих применения грязесъемной манжеты в дополнение к основному уплотнению, для защиты от попадания нежелательных посторонних частиц в основное уплотнение, таким образом способствуя повышению эффективного срока службы уплотнения. Уплотнительные кольца, содержащие сдвоенные уплотнительные элементы, изготавливают таким же способом и из таких же материалов, которые описаны выше, т.е. за один этап изготовления. Однако требуется дополнительный этап соединения двух изготовленных уплотнительных колец.

На Фиг.12 изображено уплотнительное кольцо 208, сходное с описанным выше и изображенным на Фиг.11, за исключением того, что одна из металлических подложек 210 имеет внутренний диаметр 212, выполненный с отклонением в осевом направлении, или "отгибом". Такое отклонение создается для создания посредством его требуемого прижима уплотнительного элемента 214 для обеспечения прижима уплотнительного элемента в осевом направлении вперед, что необходимо для улучшения уплотняющего эффекта уплотнения. Такое отклонение может быть выполнено во время процесса изготовления.

На Фиг.13 изображено уплотнительное кольцо 216, выполненное согласно способу по настоящему изобретению из двух соединенных вместе слоистых структур, включающих полимерный материал, описанных выше и изображенных на Фиг.3. Данный вариант выполнения уплотнительного кольца сходен с описанным выше и изображенным на Фиг.11, за исключением того, что он включает частичную металлическую подложку 218 и пару уплотнительных элементов 220, т.е. металлические подложки и соответствующие уплотнительные элементы выполнены не одинаковой длины. В данном варианте выполнения металлические подложки 218 и 222 соединены между собой только вдоль части длины, так как металлическая подложка 218 не содержит расположенную в осевом направлении выступающую часть, которая бы следовала металлической подложке 222. Таким образом, металлическая подложка 222 определяет наружный диаметр уплотнительного кольца для посадки в сальник или подобный узел. Кроме того, в данном варианте выполнения уплотнительный элемент 220 также не содержит расположенную в осевом направлении выступающую часть, как у уплотнительного элемента 224.

Металлические подложки 218 и 222 прикреплены друг к другу обычными способами, т.е. сваркой или приклеиванием, вдоль рядом расположенных радиально направленных частей 226 и 228. В приведенном в качестве примера варианте выполнения металлические подложки приваривают друг к другу, и доступ к зоне сварки обеспечивают за счет отверстия, выполненного через уплотнительный элемент 220.

Как и в варианте выполнения уплотнительного кольца, изображенного на Фиг.11, уплотнительные элементы выступают в осевом направлении в противоположные стороны от соответствующих металлических подложек. Каждый уплотнительный элемент содержит расположенную в осевом направлении выступающую часть 232 и 234, причем каждая из них выходит за соответствующий край 236 и 238 внутреннего отверстия металлической подложки. Каждый уплотнительный элемент включает уплотнительную кромку 204 и 206, которая определяет край каждой соответствующей выступающей части.

На Фиг.14 изображено уплотнительное кольцо 244, выполненное согласно способу по настоящему изобретению из двух соединенных между собой слоистых структур, включающих полимерный материал, как описано выше и изображено на Фиг.3. Этот вариант выполнения уплотнительного кольца сходен с описанным выше и изображенным на Фиг.13, за исключением того, что металлическая подложка 246 включает край 248 внутреннего отверстия, выполненный с отклонением в осевом направлении, или "отгибом", предназначенным для приложения посредством его требуемой прижимной силы к уплотнительному элементу 250. Такое отклонение обеспечивает прижим уплотнительного элемента 250 в осевом направлении, что необходимо для улучшения уплотняющего эффекта уплотнения. Такое отклонение может быть выполнено во время процесса изготовления.

На Фиг.15 изображено уплотнительное кольцо 252, выполненное согласно способу по настоящему изобретению из двух соединенных между собой слоистых структур, включающих полимерный материал, как описано выше и изображено на Фиг.3. В этом варианте выполнения уплотнительного кольца корпус уплотнительной манжеты содержит две металлические подложки 254 и 256 и соответствующие уплотнительные полимерные материалы 258 и 260, образующие уплотнительные элементы. В отличие от варианта выполнения уплотнительного кольца, изображенного на Фиг.11, этот вариант выполнения уплотнительного кольца не содержит соединенных вместе металлических подложек и его наружный диаметр не образован полимерным материалом. Здесь металлические подложки 254 и 256 отделены одна от другой уплотнительным элементом 258, а наружный диаметр уплотнительного кольца образован металлической подложкой 254.

Две металлические подложки и пара полимерных материалов, образующих уплотнительное кольцо 252, соединены механической связью, а не сваркой или склеиванием. В данном примере две пары соединены вместе путем обычной прокатки и гибки. Более конкретно, металлической подложке 256 придают такие размеры и форму, чтобы ее можно было расположить в осевом и радиальном направлениях внутри металлической подложки 254 и уплотнительного элемента 258. Металлическую подложку 256 и соответствующий уплотнительный элемент 260 фиксируют в требуемом положении относительно уплотнительного элемента 258 путем загибания края 262 наружного диаметра металлической подложки 254 радиально внутрь, обеспечивая прижим краевой части 264 уплотнительного элемента 258 к краю 266 металлической подложки 256. Эту прижимную силу используют для создания механического сцепления между парами.

Как и в варианте выполнения уплотнительного кольца, изображенного на Фиг.11, металлические подложки выполняют так, чтобы придать требуемую форму уплотнительному кольцу для облегчения установки в сальнике и для создания требуемого прижима или приложения силовой нагрузки на уплотнительные полимерные материалы 268 и 270 при установке относительно уплотняемой поверхности, например подвижной поверхности вала. Уплотнительные элементы выступают в осевом направлении в противоположные стороны от их соответствующих металлических подложек. Каждый уплотнительный элемент включает расположенную в осевом направлении выступающую часть, которая выходит за соответствующий край 272 и 274 внутреннего отверстия металлической подложки и дополнительно включает уплотнительную кромку 276 и 278, которая определяет край каждой соответствующей выступающей части.

Уплотнительные кольца, содержащие сдвоенные уплотнительные элементы, выполненные согласно данному варианту выполнения, изготовлены одинаковым способом и из одинаковых материалов, описанных выше, т.е. за один этап изготовления. Однако требуется дополнительный этап соединения двух изготовленных уплотнительных колец.

На Фиг.16 изображено уплотнительное кольцо 280, выполненное согласно способу по настоящему изобретению из двух соединенных между собой слоистых структур, включающих полимерный материал, как описано выше и изображено на Фиг.3. Этот вариант выполнения уплотнительного кольца сходен с описанным выше и изображенным на Фиг.15, за исключением того, что металлическая подложка 282 включает край 284 внутреннего отверстия, выполненный с отклонением в осевом направлении, или "отгибом", предназначенным для приложения посредством его требуемой прижимной силы к уплотнительному элементу 286. Такое отклонение обеспечивает прижим уплотнительного элемента 286 в осевом направлении, что необходимо для улучшения эффекта уплотнения. Такое отклонение может быть выполнено во время процесса изготовления.

На Фиг.17 изображено уплотнительное кольцо 288, выполненное согласно способу по настоящему изобретению из двух соединенных между собой слоистых структур, включающих полимерный материал, как описано выше и изображено на Фиг.3. В этом варианте выполнения корпус уплотнительной манжеты содержит две металлические подложки 290 и 292 и соответствующие уплотнительные полимерные материалы 294 и 296, образующие уплотнительные элементы. В отличие от варианта выполнения уплотнительного кольца, изображенного на Фиг.11, этот вариант выполнения уплотнительного кольца также не содержит соединенных вместе металлических подложек, а также в нем наружный диаметр не образован из полимерного материала. Наружный диаметр уплотнительного кольца образован из металлической подложки 290, а два уплотнительных элемента 294 и 296 соединены вместе и они оба расположены между двумя металлическими подложками.

Как и в варианте выполнения уплотнительного кольца, изображенного на Фиг.15, две пары металлических подложек и полимерных материалов, образующие уплотнительное кольцо 288, соединены вместе за счет механического сцепления, а не сваркой или склеиванием. В данном примере две пары соединены вместе путем обычной прокатки и гибки. Более конкретно, металлической подложке 292 придаются такие размеры и форму, чтобы ее можно было расположить в осевом и радиальном направлениях внутри металлической подложки 290 и уплотнительного элемента 294. Металлическая подложка 292 и соответствующий уплотнительный элемент 296 фиксируются в требуемом положении относительно уплотнительного элемента 290 путем загибания края 298 наружного диаметра металлической подложки 290 радиально внутрь, обеспечивая прижим краевой части 300 уплотнительного элемента 294 к краю 302 уплотнительного элемента 296. Эта прижимная сила используется для создания механического сцепления между парами.

Как и другие описанные и изображенные варианты выполнения уплотнительных колец, содержащие сдвоенные уплотнительные элементы, металлические подложки выполнены по форме так, чтобы обеспечивать требуемую форму уплотнительного кольца как для облегчения установки его в сальнике, так и для приложения требуемого давления, или силовой нагрузки, к уплотнительным полимерным материалам 294 и 296 при установке относительно уплотняемой поверхности, например подвижной поверхности вала. Уплотнительные элементы выступают в осевом направлении в противоположные стороны от их соответствующих металлических подложек. Каждый уплотнительный элемент включает расположенную в осевом направлении выступающую часть, которая выходит за соответствующий диаметр 304 и 306 внутреннего отверстия металлической подложки, и дополнительно включает соответствующую уплотнительную кромку 308 и 310, которая определяет край каждой соответствующей выступающей части. Уплотнительные кольца, содержащие сдвоенные уплотнительные элементы, выполненные согласно данному варианту исполнения, изготовлены одинаковым способом и из одинаковых материалов, описанных выше, т.е. за один этап изготовления. Однако требуется дополнительный этап соединения двух изготовленных уплотнительных колец.

На Фиг.18 изображено уплотнительное кольцо 312, выполненное согласно способу по настоящему изобретению из двух соединенных между собой слоистых структур, включающих полимерный материал, как описано выше и изображено на Фиг.3.

Как и в варианте выполнения, изображенном на Фиг.11, в данном варианте выполнения уплотнительного кольца корпус уплотнительной манжеты содержит две металлические подложки 314 и 316, которые выполнены по форме так, чтобы их можно было расположить одну над другой, и которые соединены вместе по наружному диаметру 318. Металлические подложки 314 и 316 могут быть соединены вместе обычными способами соединения металлов, например точечной сваркой или склеиванием. Уплотнительное кольцо содержит сдвоенные уплотнительные полимерные материалы 320 и 322 в виде уплотнительных элементов, каждый из которых приклеен к соответствующей металлической подложке 314 и 316. Металлические подложки выполнены так, чтобы обеспечивать требуемую форму уплотнительному кольцу как для облегчения установки его в сальнике, так и для создания требуемого прижима, или приложения силовой нагрузки к уплотнительным полимерным материалам 320 и 322 при установке относительно уплотняемой поверхности, например подвижной поверхности вала.

Это уплотнительное кольцо подобно изображенному на Фиг.11, за исключением того, что оба уплотнительных элемента 320 и 322 включают выступающие части 324 и 326, ориентированные в одинаковом, а не в противоположном, направлении. Кроме того, металлические подложки 314 и 316 выполнены так, что имеют различные размеры, т.е. различные внутренние диаметры 328 и 330. Более конкретно, металлическая подложка 314 выполнена так, что имеет внутренний диаметр 328, выступающий в радиальном направлении внутрь на расстояние большее, чем то, на которое выступает внутренний диаметр 330 металлической подложки. Это сделано для того, чтобы прикладывать требуемую силу к уплотнительному элементу 320, таким образом контролируя радиально наружу направленное отклонение выступающей части 324 уплотнительного элемента 320 при установке в контакте с уплотняемой поверхностью. Как и в других вариантах выполнения уплотнительных колец со сдвоенными уплотнительными элементами, каждый уплотнительный элемент включает уплотнительную кромку 332 и 334, которые определяют края каждой соответствующей выступающей части.

На Фиг.19 изображено уплотнительное кольцо, аналогичное описанному выше и изображенному на Фиг.10, выполненное в виде манжеты 336. Данный вариант выполнения уплотнительного кольца включает уплотнительный полимерный материал 348, образующий уплотнительный элемент, включающий выступающую часть 340, имеющую уплотняющую поверхность 342, выполненную так, чтобы она имела множество резьбовых канавок, расположенных на ней, например, как показано на Фиг.5С. Более конкретно, уплотняющая поверхность 342 выполнена так, чтобы она имела резьбовую поверхность для обеспечения гидравлического нагнетающего действия жидкости, проходящей через уплотнение. Резьбовая поверхность ориентирована так, чтобы направлять жидкость, находящуюся между уплотняющей поверхностью 342 уплотнительного элемента и примыкающей уплотняющей поверхностью, например вращаемым валом, выше по потоку к источнику жидкости, таким образом действуя так, чтобы контролировать утечку жидкости через уплотнение.

В каждом из описанных выше и проиллюстрированных вариантов выполнения уплотнительных колец металлический корпус уплотнения выполнен так, чтобы обеспечивать необходимую базовую форму уплотнительного кольца и требуемую силу прижима к уплотнительному элементу для обеспечения требуемого герметичного уплотнения. Для обеспечения требуемой силы прижима необходимо придать специальную форму части металлической подложки слоистой структуры, из которой образован корпус. Например, если необходима сила прижима для того, чтобы обеспечивать определенную степень упругости или эластичности, в этом случае подложка будет иметь трубчатую конфигурацию для обеспечения такой упругости. В альтернативном варианте выполнения, когда используется подложка в виде листового материала, необходимо, чтобы определенные части металлической подложки слоистой структуры, образующие металлический корпус, были удалены путем травления или каким-либо другим способом для обеспечения пружинной упругости, например, для действия, подобного пружинной шайбе, как описано выше и изображено на Фиг.6. Такая модификация подложки может иметь место перед или после ламинирования полимерным материалом. В конечном счете, однако, способ, которым модифицируют металлическую подложку, если это вообще делают, зависит от конкретного варианта выполнения уплотнительного устройства и вида применения уплотнительного устройства.

Специалистами в данной области могут быть предложены и другие модификации и варианты уплотнительных колец, изготовленных согласно настоящему изобретению. Поэтому следует иметь в виду, что в соответствии с объемом прилагаемой формулы изобретения настоящее изобретение можно использовать и иначе, чем это конкретно описано.

Реферат

Изобретение относится к способу изготовления уплотнительных устройств, выполненных из слоистых структур. Уплотнительные устройства изготовлены путем размещения полимерного материала на металлическую подложку для образования композитной структуры и придания требуемой формы композитной структуре уплотнительного устройства. Уплотнительное устройство, изготовленное таким образом, содержит корпусной элемент, изготовленный из жесткой подложки, и уплотнительный элемент, расположенный по поверхности корпусного элемента, изготовленный из полимерного материала, предназначенный для размещения около уплотняемой поверхности. Уплотнительные устройства такого типа, в которых используют такие предварительно изготовленные композитные структуры, могут быть изготовлены в один этап, заключающийся в формовании, но без изготовления отдельного уплотнительного элемента и последующего соединения отдельно изготовленных уплотнительных элементов вместе. Описаны варианты изготовления уплотнительного устройства. Изобретение позволяет упростить процесс изготовления уплотнительных устройств. 3 с. и 26 з.п. ф-лы, 19 ил.

Комментарии