Способ получения неводных полимерныхдисперсий - SU816404A3

Код документа: SU816404A3

Описание

Согласно данному изобретению селективное внутреннее сшивание частиц без (5 шивания частиц между собой достигается введением в реакционную среду мономеров и средство сшивки добавляют с оставшимися мономерами . лишь после определенного оптимального момента. Диспергированные частицы сначала создают относительно толСтый защитный слой из стабилизирующей смолы, препятствующий сшиванию. частиц между собой. В ходе дальнейше полимеризации средство сшивки, добавленное к остаточным мономерам, может затем вместе с мономерами проникать через стабилизирующий слой в набухшее ядро частицы и сшив ать его.

Применяемое для получения неводных дисперсий стабилизаторы являются амфипатическими соединениями , которыми понимаются такие содинения , в которых одна часть молекулы органической жидкости сильно сольватирована , а другая ассоциируется с диспергированными полимерными частцами или химически сшивается с ядрами частиц.

Соответствуюищми этилен-ненасыщенными мономерами, которые могут сополимеризоваться со стабилизатором , являются, например, следующие: метил (мет) ажрллат, этил (мет) акрилат, пропил(мет)акрилат, оксиэтил(мет)акрилат , оксипропил(мет)акрилат, оксибутил (мет)акрилат, полипропиленгликольмоно (мет)акрилат, (мет)акриловая кислота, стирол, п-трет-бутилстирол, винилтолуол.

Пригодными для осуществления со способа средствами сшивки являются двух- или предпочтительно трехфункциональные at. J3 -ненасыщенные соединения , такие, как бутандиолди-(мет) ёцсрилат, 1,6-гександиолди (мет) акрилат , аллил(мет)акрилат, триметилолпропантри- (мет)-акрилат или пентаэритриттри (мет)акрилат, при этом в общем метакрилаты предпочтительнее акрилатов , соединения типа дивинилбензола или аллильные соединения, такие , как триметилолпропандиаллиловый эфир, триаллилцианурат, N,N-диаллил,меламин . Количество вводимого средства сшивки может составлять 0,1-10% предпочтительно 1-7%.

В качестве растворителей используются алифатические и ароматические углеводороды, а также другие растворители , такие как спирты, сложные эфиры и кетоны.

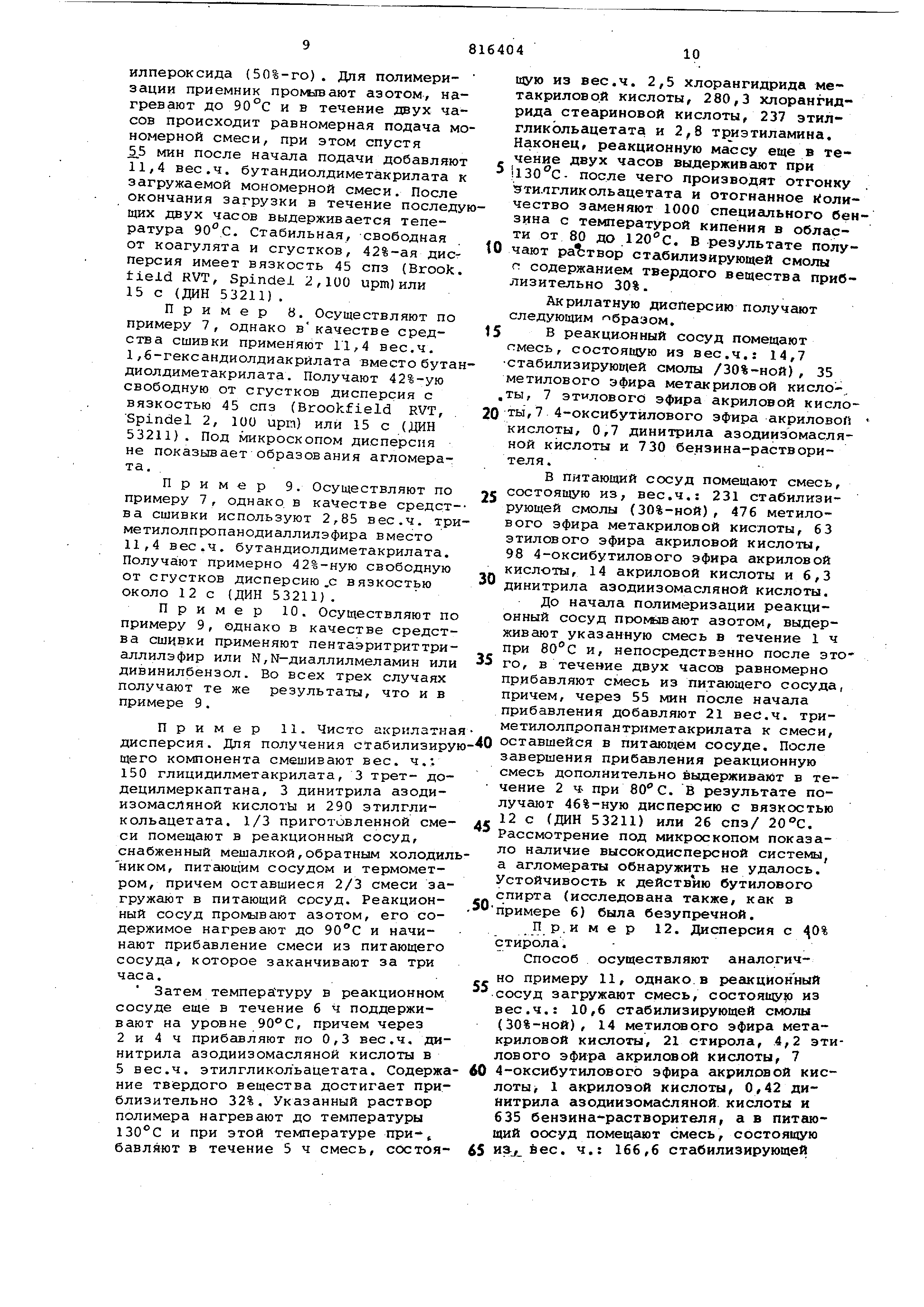

Согласно данному изобретению неводные полимерные дисперсии получают растворением средства стабилизации в соответствующем растворителе или смеси растворителей, раствор нагревают в полимеризационном реакторе, снабженном мешалкой, под атмосферой азота до температуры реакции, и смес мономеров, которые образуют ядра частиц , подают в течение нескольких часов , при этом средство сшивки добавляют к мономерной смеси лишь после то го, как подано по крайней мере 20% мономерной смеси. Наиболее благоприятный момент добавления средства сшивки к подаваемому в реактор мономеру тогда, когда в полимеризационной мешалке уже находится 50-70% мономерной смеси. Более позднее добавление средства сшивки хотя и возможно, однако неблагоприятно, так как в этом случае вновь увеличивается сшивка между частицами.

Предлагаемые дисперсии сополимеров могут быть получены совершенно

5 свободными от коагулята и сгустков. Содержание в них твердого вещества может составлять до 50%..Они характеризуются особой стабильностью по отношению к большенству растворите0 лей. Дисперсии, полученные с по 4% средства сшивки, могут быть разбавлены без коагуляции, в соотношении 1:1 ксилолом, бутанолом, бутилацетатом или даже ацетоном.

5

Переработка дисперсий может происходить благодаря тому,что пигменты растирают в смеси из соответствующей бензиносовместимой акриловой смолы и соответствующей бензиносовместимой меламиновой смолы, и эту пасту

0 смешив.ают с дисперсией согласно изобретению . Как акриловая, так и меламиновая смола должна быть совместимы с неводной полимерной дисперсией (НАД). Соотношение (НАД) смоляной пасты и меламиновой смолы должно составлять 30:50:20 в пересчете на твердое свя зующее.

Пример 1 . Для получения компоненты стабилизатора смешивают, вес. ч: 678 дицилметакрилата, 284 глицидиллметакрилата, 39,5 трет додецилмеркаптана , 19,2 динитрила азодиизомасляной кислоты и 962 моноэтил енгликольмоноэ тилэфирацетата (этилгликольацетата). 1/3 этой смеси вводится в реактор, снабженный мешалкой , дефлегматором, загрузочной емкостью и термометром; остальные 2/3 смеси подаются в загрузочную емкость. Затем реактор про1 ывают азотом, нагревают до и начинают прибавлять смесь, что продолжается три ча . са.

Затем-в течение последующих шести часов смесь выдерживают при 90 С,

5 при этом содержание твердого вещества достигает примерно 47%. Этот полимерный раствор смешивгиот с 0,96 вес.4.гидроханона, нагревают до и при этой температуре смесь

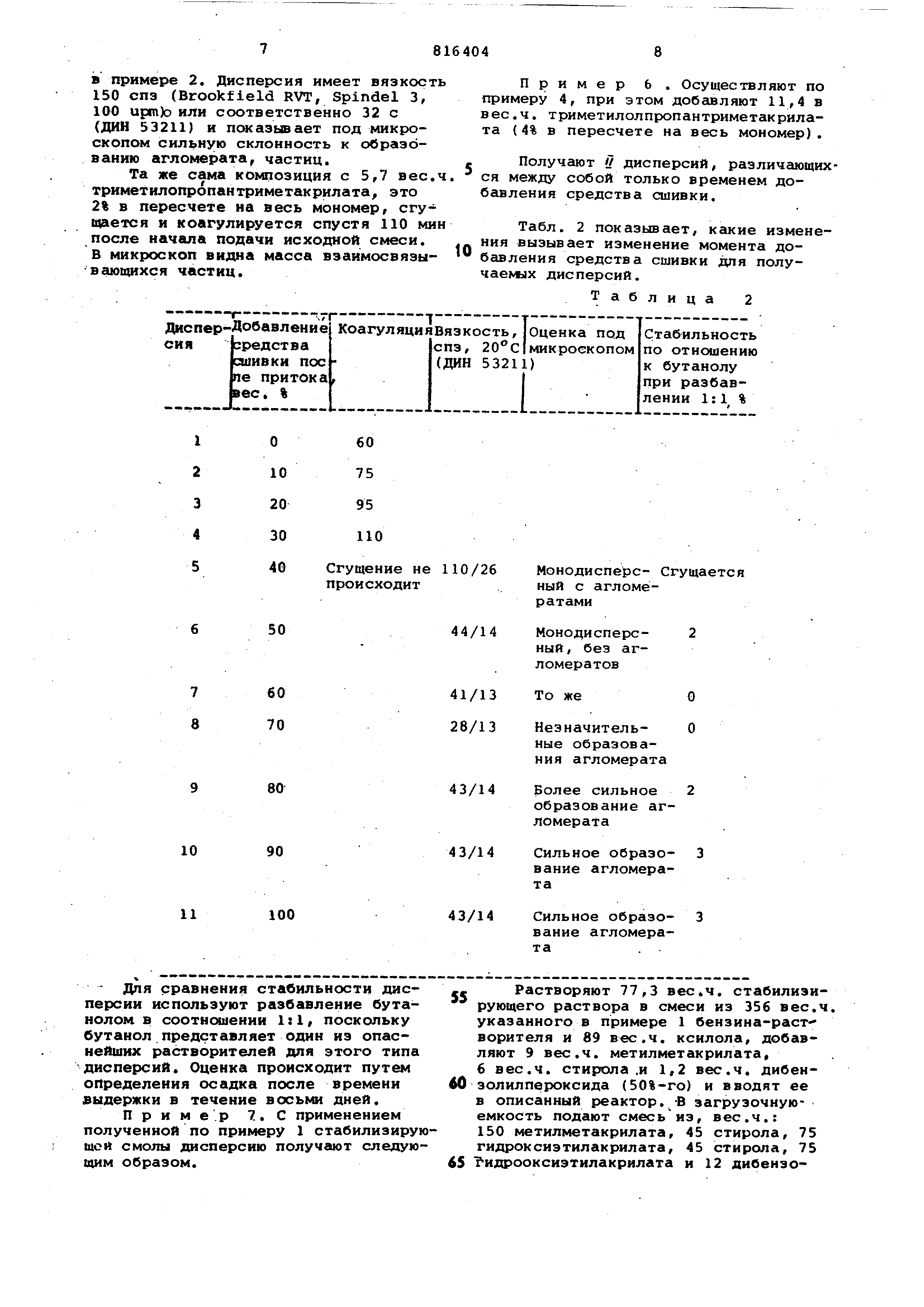

0 из 18,1 вес. ч. метакриловой кислоты , 1,9 вее.ч. диметилбензиламина и 40 вес. ч. этилгликольацетата прибавляют в течение одного часа. Для завершения реакции ее продолжают шесть часов. В заключение добавляют 320 вес.ч.п-трет-6утилбензойной кислоты и при постоянном перемешивании выдерживают 13 ч при 12рС. Полученный раствор стабилизирующей смолы имеет содержание твердого вещества 55%.. Дисперсию получают следующим образом . 77,3 вес.ч. стабилизирующего рас вора растворяют в смеси из 312 вес.ч бензина-растворителя с пределами киления между 100 и 140°С и содержание ароматических углеводородов около 12 об.% и 78 вес.ч. ксилола, добавляют 9 вес. ч. метилметакрилата, 6 вес.ч. стирола и 1,2 вес.ч. дибензоилпероксида (50%-ного) и вводят ее в описанную реакционную емкость. В загрузочную емкость подают смесь из вее.ч.: 150 метилметакрилата, 45 стирола, 75 гидроксиэтилакрилата и 12 дибензоилпероксила (50%-ного). Для полимеризации приемник промывают азотом, нагревают до 90°С и равномерно подают мономерную смесь в течение двух часов, при этом спустя 55 мин после начала загрузки к остав шейся мономерной смеси примешивают 11,4 вес.ч. триметилолпропайтриметак крилата. После окончания загрузки в течение последующих двух часов выдер живают температуру 90°С. Стаб.ильную, свободную от коагулята и сгустков, 46%-ную дисперсию имеет вязкость 90с ( Brookfield RVT, Spindel 2,100 upm) или 21с (ДИН 53211). Пример 2. Осуществляют по примеру 1, однако триметилолпропантриметакрилат добавляют к мономерной смеси с самого начала. Дисперсия сгущается и коагулирует спустя примерно час после начгша подачи исходной массы. В микроскоп видна масса взаимосвязывающихся дисперсных частиц. Пример 3. С применением стабилизирующей смолы, полученной согласно примеру 1, НАД получают следующим образом. Смешивают все указанные в примере 1 составные части (сырьевые маг териалы), загружают 1/5 этой смеси в реактор, прО1«лвают азотом и нагревают при перемешивании до 90°С. Спустя примерно пять минут можно видеть по сильному помутнению смеси, что началась полимеризация. Теперь начинают подавать остальные 4/5 мономерной смеси. Уже спустя 15 минут после начала загрузки дисперсия коагулируется . Под микроскопом видна масса взаимосвязывающихся дисперсных частиц. Пример 4. Получают 5 неводных дисперсий, до различной степени по примеру 1, однако применяют 369 вес,ч. бензина-растворителя и 92 вес. ч. ксилола. Количество триметилопропантриметакрилата зависит от композиций, вес,ч.: Первая2,85 Вторая8,55 Третья14,25 Четвертая28,50 Пятая42,75 Полученные дисперсии имеют, почти одинаковую вязкость и содержание твердого вещества, как видно из следующей табл, 1. Таблица 1

Реферат

Формула

Комментарии