Улучшение свойств пенополиметилметакрилатов путем применения метакриламидов - RU2741814C2

Код документа: RU2741814C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к пенополиметилметакрилатам нового типа, а также к их получению. При этом вспенивают полимеры, полученные при сополимеризации метакриламидов, таких, например, как N-изопропилметакриламид, и без стирола. В данном отношении при этом неожиданно удалось установить, что согласно изобретению возможно получение стабильного, приготавливаемого простым путем пенополиметилметакрилата, который обладает очень хорошими свойствами, такими как особо высокая прочность при сжатии, и который прежде всего в сравнении с известными пенополиметилметакрилатами позволяет проще соединять его с покровными слоями.

Уровень техники

Жесткие пенопласты общеизвестны и находят применение в самых разнообразных областях, например: в качестве изоляционного материала, в упаковках, а также в облегченных конструкциях. Особенно в области облегченных конструкций пенопласты должны обладать высокими показателями прочности при низкой плотности. В данном случае находят применение, в частности, пенополивинилхлориды, пенополиэтилентерефталаты, особые пенополиуретаны и пенополи(мет)акрилимиды, которые используются помимо прочего в качестве материала основы в слоистых композитах.

Пенополиметилметакрилаты многократно описаны в литературе, однако до настоящего времени приобрели небольшое промышленное значение или даже не приобрели никакого промышленного значения. Причина этого заключается в часто описанном, но крайне сложном их получении автоклавным методом, при осуществлении которого полиметилметакрилат (ПММА) насыщают в автоклавах под высоким давлением газообразными порообразователями, такими, например, как СО2 или N2, и затем вспенивают при сбросе давления.

В целом ряде патентных заявок на имя Sekisui описано получение так называемых "акриловых пенопластов" ("acrylic foams") (например, в JP 48043054, JP 2002003635, JP 2006045256, JP 2012201704, JP 2012201705, JP 2013075935). Однако в этих патентных заявках дополнительно к метилметакрилату (ММА) описано использование в значительных количествах стирола и метакриламидов в качестве сомономеров. Порообразователем служит главным образом мочевина. Однако использование мочевины в качестве порообразователя может привести к появлению проблем из-за плохой ее растворимости в смеси мономеров, что в свою очередь может привести к гетерегенности пенопласта. Еще один недостаток мочевины в качестве порообразователя состоит в том, что ее действие как порообразователя проявляется в результате ее разложения на СО и NH3. Сказанное означает, что температура вспенивания всегда должна быть выше температуры разложения мочевины и поэтому налицо лишь крайне плохая регулируемость температуры вспенивания. Помимо этого NH3 и СО токсичны.

В JP 55139433 описано получение пенопласта, который содержит в качестве сомономера акриловую, соответственно метакриловую кислоту в количестве от 4 до 35 мас. %, а также мочевину и воду в качестве порообразователей. Высокой долей кислот обусловлен крайне ограниченный диапазон применения такого пенопласта, который, например, может соединяться с очень небольшим количеством смол, композиционных материалов или клеев.

В US 4816492 описано получение пенопластов на основе (мет)акрилатов, при этом смесь мономеров полимеризуют в присутствии порообразователей. В качестве порообразователей используют галогенированные углеводороды. Однако работа с галогенированными углеводородами сопряжена с той проблемой, что они оказывают крайне отрицательное влияние на озоновый слой и поэтому подлежат явным ограничениям в их использовании. Помимо этого возможности по варьированию условий и параметров процесса вспенивания ограничены, в связи с чем регулирование размеров пор, их распределения по размерам и плотности пенопласта возможно лишь в ограниченных пределах и в зависимости каждого из этих параметров от двух других. Кроме того, пенопласты, полученные исключительно из (мет)акрилатов, винилацетата и хлорсодержащих мономеров, не обладают высокой прочностью при сжатии.

В ЕР 0068439 описано получение пенопластов на основе ПММА путем полимеризации ММА в присутствии порообразователя с последующим вспениванием. Особо в данном случае следует отметить тот факт, что для получения пенопластов явно применяется пластификатор, прежде всего эфир метакриловой кислоты с по меньшей мере тремя атомами углерода в алкильной группе, в количествах от 5 до 40 массовых частей в пересчете на ММА. В качестве порообразователя упоминаются углеводороды и/или фторуглеводороды. Целью является получение пенопластов с крупными порами диаметром, например, примерно 5 мм и сохранение тем самым прозрачности основного полимера в отличие от мелкопористых пенопластов. Однако длинноцепные алкильные остатки оказывают пластифицирующее действие на образующий матрицу полимер, что по механическим причинам нежелательно прежде всего для областей применения жестких пенопластов. Помимо этого в данной публикации описаны также галогенированные углеводороды в качестве порообразователя. Известное из ЕР 0068439 решение ограничено также лишь очень крупными ячейками во вспененной матрице.

Однако общим для всех этих пенопластов на основе ПММА является то, что они для применения в композиционных материалах, прежде всего в многослойных (сэндвичевых) конструкциях, обладают слишком низкой прочностью при сжатии. Для применения же в качестве материала основы в слоистых композитах первостепенное значение имеют механические свойства, главным образом прочность при сжатии, поскольку они влияют на процесс изготовления многослойных (сэндвичевых) элементов, а также на их механические свойства.

Помимо этого такие пенопласты часто обладают тем недостатком, что они лишь в очень ограниченной степени способы соединяться с покровными слоями путем склеивания или соединяться с образующим матрицу материалом покровного слоя путем сваривания.

Задача изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить новый способ получения пенополиметилметакрилатов, который не имел бы рассмотренных выше недостатков, присущих уровню техники.

Помимо этого задача настоящего изобретения состояла прежде всего в том, чтобы предложить рецептуру ПММА, которая, с одной стороны, хорошо вспенивалась бы и при этом допускала бы возможность регулирования размеров пор, их распределения по размерам и плотности пенопласта в широких пределах. С другой стороны, такой материал должен в виде пенопласта обладать способностью выдерживать высокую механическую нагрузку. При этом пенопласт должен обладать прежде всего особо высокой прочностью при сжатии.

Задачи изобретения состояли далее прежде всего в том, чтобы предложить приемлемую рецептуру ПММА, которую в виде пенопласта можно было бы качественно и просто соединять путем склеивания, сплавления или отверждения смолы на поверхности со вторым материалом, например в виде покровного слоя. Для этого, кроме того, важное значение имеет наличие у полученных пенополиметилметакрилатов совместимости со смоляными системами или клеями, применяемыми для изготовления многослойных элементов.

Еще одна задача, положенная в основу изобретения, состояла в том, чтобы дополнительно предложить пенополиметилметакрилаты, которые имеют коэффициент вспенивания по меньшей мере 2 и тем самым плотность от 50 до 350 кг/м3.

Другие, не указанные в явном виде задачи изобретения могут следовать из общего контекста изобретения, формулы изобретения, описания или примеров.

Решение положенных в основу изобретения задач

Указанные задачи решаются с помощью нового способа получения пенополиметилметакрилатов (вспененных полиметилметакрилатов), которые получают сначала путем полимеризации, такой, например, как проводимая между пластинами полимеризация смеси мономеров, содержащей в существенном количестве ММА, соответственно полимеризация сиропа (сиропообразной жидкости), состоящего из полимера, содержащего в существенном количестве ММА, и из смеси мономеров, содержащей в существенном количестве ММА, предпочтительно в присутствии не газообразного в условиях полимеризации порообразователя и/или сополимеризуемого порообразователя. Затем на второй стадии полученный таким путем и полностью полимеризовавшийся полиметилметакрилатный лист, который при необходимости также в последующем был насыщен порообразователем, вспенивают путем нагрева.

При этом при создании изобретения неожиданно было установлено, что применение в малых количествах метакриламида, N-алкилметакриламида и/или N,N-диалкилметакриламида в качестве сомономеров/сомономера способствует явному улучшению механических свойств получаемых таким путем пенопластов. В отношении последующего соединения, например, с покровными слоями с получением сэндвичевых изделий или иных комбинированных (многослойных) материалов также неожиданно удалось установить, что предлагаемые в изобретении пенопласты на основе ПММА обладают лучшей по сравнению с уровнем техники способностью к дальнейшей переработке путем склеивания, сваривания или поверхностного отверждения смолы. Обусловлено это прежде всего тем, что предлагаемые в изобретении пенопласты по сравнению с уровнем техники хотя и содержат (алкил)метакриламиды, однако не содержат ни стирол, ни производные малеиновой кислоты. Согласно же уровню техники эти три компонента требовалось при их использовании обязательно комбинировать друг с другом. Стиролсодержащие пенополиметилметакрилаты хотя и зарекомендовали себя как механически очень прочные, однако наличие стирольного компонента приводило, с другой стороны, к несовместимости таких пенопластов с определенными смолами. Поэтому получаемый предлагаемым в изобретении способом пенопласт предпочтительно не содержит стирол и производные малеиновой кислоты, что, однако, не является строго обязательным условием.

Предлагаемый в изобретении способ получения пенополиметилметакрилата отличается тем, что полимеризуют композицию, содержащую инициатор в количестве от 0,2 до 2,0 мас. %, предпочтительно от 0,5 до 1,5 мас. %, неполимеризуемый порообразователь в количестве от 0 до 20 мас. %, предпочтительно от 0 до 15 мас. %, регулятор в количестве от 0 до 5 мас. %, предпочтительно до 1 мас. %, и смесь мономеров в количестве от 70 до 99,8 мас. %, предпочтительно от 75 до 98,49 мас. %, при температуре в пределах от 20 до 100°С и затем вспенивают при температуре в пределах от 130 до 250°С.

Согласно изобретению решающее значение при этом имеет состав смеси мономеров. Она содержит ММА в количестве от 70 до 95 мас. %, предпочтительно от 75 до 95 мас. %, алкилакрилаты с 1-12 атомами углерода в алкильном остатке в количестве от 0,1 до 5 мас. %, предпочтительно от 0,5 до 2,5 мас. %, алкилметакрилаты с 2-12 атомами углерода в алкильном остатке в количестве от 0 до 10 мас. %, предпочтительно от 0 до 5 мас. %, метакриламиды, N-алкилметакриламиды и/или N,N-диалкилметакриламиды в количестве от 0,5 до 10 мас. %, предпочтительно от 1 до 8 мас. %, сшивающий агент в количестве от 0 до 10 мас. %, предпочтительно до 5 мас. %, акриловую кислоту, метакриловую кислоту и/или итаконовую кислоту в количестве от 0 до 10 мас. %, предпочтительно до 8 мас. %, и гидроксифункциональный алкил(мет)акрилат в количестве от 0 до 10 мас. %, при этом вся смесь мономеров или ее часть может быть представлена в начале полимеризации в виде полимера и/или олигомера в количестве вплоть до 80 мас. %, предпочтительно до 50 мас. %.

Вышеуказанная композиция может также содержать еще и другие компоненты. Примерами таких других компонентов являются прежде всего УФ-стабилизаторы, наполнители, улучшители совместимости, зародышеобразователи, антиадгезивы и пигменты.

В том случае, если должны использоваться олигомеры или полимеры, говорят о так называемой полимеризации сиропа, которая хорошо зарекомендовала себя прежде всего при литье между двумя пластинами. При такой полимеризации сиропа по ее окончании в пенопласте могут также совместно присутствовать два различающихся своим составом типа ПММА в виде смеси, что не оказывало бы существенного влияния на процесс вспенивания.

Однако альтернативно возможно также использование иных методов полимеризации, вплоть до метода полимеризации в растворе, соответственно суспензионной полимеризации. В этом случае при использовании последнего из указанных методов потребуется периодически выполнять соответствующие стадии фильтрации, соответственно сушки. Полимеризацию, прежде всего в массе, в предпочтительном варианте проводят при температуре в пределах от 20 до 100°С, более предпочтительно от 30 до 70°С.

Вспенивание в предпочтительном варианте проводят в зависимости от применяемых порообразователей при температуре в пределах от 130 до 250°С, более предпочтительно от 150 до 230°С.

В предпочтительном варианте полимеризацию и/или вспенивание проводят ступенчато при различных температурах. Альтернативно этому или дополнительно к этому полимеризацию и вспенивание можно по меньшей мере частично проводить одновременно.

В предпочтительном варианте смесь мономеров содержит N-алкил(мет)акриламиды с 1-12 атомами углерода в алкильной группе и не содержит метакриламид или N,N-диалкилметакриламиды. В особенно предпочтительном варианте N-алкил(мет)акриламид представляет собой N-метилолметакриламид, 2-гидроксипропилметакриламид или N-изопропилметакриламид, наиболее предпочтительно N-изопропилметакриламид.

Под присутствующими алкилакрилатами в предпочтительном варианте подразумеваются алкилакрилаты с 1-8 атомами углерода в алкильном остатке, особенно предпочтительно этилакрилат, н-пропилакрилат или н-бутилакрилат. Акрилаты повышают в качестве повторяющихся звеньев в полимере прежде всего его термостабильность. Альтернативно этому или дополнительно к этому можно прежде всего использовать также трет-бутилакрилат или изопропилакрилат в качестве сомономеров. Речь при этом идет о сополимеризуемых порообразователях, которые в условиях вспенивания образуют повторяющееся звено в виде акриловой кислоты в полимерной цепи и одновременно выделяют пропен или изобутен. Подобные сополимеризуемые порообразователи могут присутствовать в качестве единственных порообразователей или могут комбинироваться с несополимеризуемыми порообразователями композиции.

В качестве других алкилметакрилатов, которые можно при необходимости использовать дополнительно к ММА, предпочтительны прежде всего таковые с 2-8 атомами углерода в алкильном остатке. Особенно предпочтителен при этом этилметакрилат, н-пропилметакрилат, н-бутилметакрилат или 2-этилгексилметакрилат.Альтернативно этому или дополнительно к этому можно прежде всего использовать также трет-бутилметакрилат или изопропилметакрилат в качестве сомономеров. В обоих этих альтернативных вариантах речь также идет о сополимеризуемых порообразователях, которые в конечном итоге образуют повторяющиеся звенья в виде метакриловой кислоты.

В особенно предпочтительном варианте, который обеспечивает образование скорее мелких и особо равномерных пор, в качестве алкилметакрилатов используют полностью или частично трет-бутилметакрилат и/или изопропилметакрилат и/или в качестве алкилакрилатов используют полностью или частично трет-бутилакрилат и/или изопропилакрилат. В особенно предпочтительном варианте смесь мономеров содержит при этом трет-бутилметакрилат, изопропилметакрилат, трет-бутилакрилат и/или изопропилакрилат в количестве от 5 до 10 мас. %. Особо хорошие результаты с точки зрения размера пор и их формы достигаются в том случае, когда композиция при этом не содержит несополимеризуемый порообразователь.

Под возможно присутствующими сшивающими агентами в предпочтительном варианте подразумевается ди-, три- либо тетра-(мет)акрилат, аллил(мет)акрилат, триаллилцианурат, триаллилизоцианурат или смесь, содержащая по меньшей мере два таких сшивающих агента.

Под также возможно присутствующими гидроксифункциональными алкил(мет)акрилатами в предпочтительном варианте подразумевается 2-гидроксиэтил(мет)акрилат или 3-гидроксипропил(мет)акрилат. В предпочтительном варианте в смеси мономеров одновременно не присутствуют свободные гидроксильные и кислотные группы.

Под возможно присутствующими в композиции регуляторами в предпочтительном варианте подразумевается соединение с одной-пятью меркаптановыми группами, γ-терпинен или смесь из по меньшей мере двух таких регуляторов. В особенно предпочтительном варианте под регулятором подразумевается тетратиогликолят пентаэритрита, 2-меркаптоэтанол, алкилмеркаптан с 2-12 атомами углерода, тиогликолевая кислота, тиогликолят, γ-терпинен или смесь из по меньшей мере двух таких регуляторов.

Получаемые предлагаемым в изобретении способом пенополиметилметакрилаты обладают неожиданно высокой прочностью и одновременно с этим обладают неожиданно низкой хрупкостью и поэтому могут, например, найти применение в облегченных конструкциях. Помимо этого благодаря хорошим свойствам подобного материала можно отказаться от использования пластификаторов, таких, например, как длинноцепные алкил(мет)акрилаты или фталаты, которые согласно накопленному на сегодняшний день опыту оказывают положительное влияние на текучесть, соответственно вспениваемость, но одновременно с этим ухудшают механические свойства пенополиметилметакрилата, прежде всего его прочность.

К наиболее пригодным несополимеризуемым порообразователям относятся mpem-бутанол, н-гептан, метилэтилкетон, иной спирт с одним-четырьмя атомами углерода, вода, метилаль, мочевина и/или mpem-бутилметиловый эфир.

Полимеризацию в предпочтительном варианте проводят в формообразующем сосуде, прежде всего путем полимеризации в камере между пластинами, такими, например, как стеклянные пластины. Речь при этом может, например, в простейшем случае идти о прямоугольной ванне. При полимеризации в подобной ванне затем получают полимерный лист, толщина которого определяется уровнем заполнения ванны, соответственно расстоянием между пластинами. Помимо этого, однако, возможно также использование сосудов более сложной формы или конфигурации. В предпочтительном варианте полимеризация происходит при температуре в пределах от 30 до 70°С. При этом в качестве инициаторов можно наряду с общеизвестными радикальными инициаторами, такими, например, как пероксиды или азоинициаторы, использовать окислительно-восстановительные системы или УФ-инициаторы. При этом значения температуры полимеризации ниже 40°С относятся прежде всего к таким окислительно-восстановительным системам или УФ-инициаторам. УФ-инициаторы возбуждают путем облучения соответствующим ультрафиолетовым светом, тогда как окислительно-восстановительные инициаторы представляют собой двухкомпонентные системы, возбуждение которых осуществляется путем смешения обоих компонентов и мономеров.

Вспенивание может затем происходить в том же сосуде, при этом увеличение объема в этом случае ограничивается одним направлением, а именно: открытой стороной сосуда. Однако полимеризованный материал можно также вспенивать в свободнолежащем или висячем состоянии. В предпочтительном варианте вспенивание осуществляется в печи. Альтернативно этому можно также вызывать вспенивание путем облучения инфракрасным излучением, прежде всего с длиной волны от 0,78 до 2,20 мкм, предпочтительно от 1,20 до 1,40 мкм. Еще одна альтернатива заключается во вспенивании под действием микроволнового излучения. Возможно также использование в комбинации между собой различных методов, таких как вспенивание под действием инфракрасного излучения, вспенивание под действием микроволнового излучения и/или вспенивание путем нагрева в печи.

Каждый из обоих процессов, т.е. вспенивание и осуществляемую до него полимеризацию, можно, как указано выше, проводить ступенчато в нескольких температурных интервалах. При полимеризации можно путем повышения температуры в более поздний момент времени дополнительно увеличивать степень превращения и тем самым снижать содержание остаточных мономеров. При вспенивании можно путем ступенчатого повышения температуры вспенивания влиять на распределение пор по размерам, размер пор и их количество.

При необходимости предлагаемый в изобретении способ можно также, как уже указывалось выше, осуществлять по варианту, в котором полимеризацию осуществляют лишь не полностью, в данном случае предпочтительно до степени превращения по меньшей мере 80%, а окончательная полимеризация происходит при вспенивании. Преимущество подобного варианта осуществления предлагаемого в изобретении способа состоит в том, что в начале процесса вспенивания оставшиеся мономеры проявляют пластифицирующий эффект, но в готовом пенопласте пластифицирующее соединение не оставалось бы. Тем самым в данном варианте полимеризация и вспенивание происходили бы частично одновременно при температуре вспенивания.

Наряду с предлагаемым в изобретении способом объектом настоящего изобретения являются также пенополиметилметакрилаты, получаемые, например, подобным способом. Такой пенополиметилметакрилат отличается при этом тем, что содержащееся в нем твердое вещество на по меньшей мере 95 мас. % состоит из полимера, полученного из смеси мономеров, которая содержит ММА в количестве от 70 до 95 мас. %, алкилакрилаты с 1-12 атомами углерода в алкильном остатке в количестве от 0,1 до 5 мас. %, алкилметакрилаты с 2-12 атомами углерода в алкильном остатке в количестве от 0 до 10 мас. %, метакриламиды, N-алкилметакриламиды и/или N,N-диалкилметакриламиды в количестве от 0,5 до 10 мас. %, сшивающий агент в количестве от 0 до 10 мас. %, акриловую кислоту, метакриловую кислоту и/или итаконовую кислоту в количестве от 0 до 10 мас. % и гидроксифункциональный алкил(мет)акрилат в количестве от 0 до 10 мас. %. При этом такой пенопласт в предпочтительном варианте имеет плотность от 50 до 350 кг/м3, особенно предпочтительно от 75 до 250 кг/м3.

Получаемые предлагаемым в изобретении способом пенополиметилметакрилаты, а также сами предлагаемые в изобретении пенополиметилметакрилаты могут находить самое разнообразное применение. В качестве примеров подобного применения можно назвать их использование в качестве атмосферостойких изоляционных материалов, в качестве материала основы в слоистых композитах, в облегченных конструкциях, в качестве упаковочного материала, в качестве поглотителей или гасителей энергии в элементах защиты от аварий, в архитектурно-конструктивных элементах, в качестве рассеивателя в области светотехники, в производстве мебели, в судостроении, в автомобилестроении, в авиационной промышленности или в моделестроении.

Примеры

Общая методика получения пенополиметилметакрилата

Отдельные компоненты рецептуры (состав конкретных композиций указан ниже в таблицах) последовательно дозировали путем взятия навесок и затем в течение приблизительно 20 мин перемешивали мешалкой с электродвигательным приводом и при необходимости с использованием диспергатора типа Ultra-Turrax, получая гомогенную смесь. Полимеризацию смеси проводили в камере, которая состояла из двух стеклянных пластин размером 300×400 мм и уплотнения по их кромке. Эту камеру затем нагревали в водяной бане и при этом полимеризовали содержимое камеры. После этого полученные полимеры подвергали отжигу. По завершении полимеризации и отжига проводили вспенивание при параметрах, конкретно указанных ниже в таблицах.

Продукт Rewopol SB-DO 75 представляет собой антиадгезив, который добавляют для лучшего отделения полимеризовавшегося ПММА от используемых стеклянных пластин. Этот компонент не оказывает никакого влияния на получение пенопласта и используется в данном случае лишь в особых примерах для облегчения процесса получения пенопласта. Продукт Aerosil ОХ50 добавляют в качестве зародышеобразователя. При его использовании получают большее количество более мелких пор. Однако и те пенопласты, которые были получены без использования зародышеобразователя, обладают очень хорошими свойствами, и поэтому применение и данного компонента не должно рассматриваться как обязательное и ограничивающее объем изобретения. Тетратиогликолят пентаэритрита представляет собой регулятор, а 2,2'-азо-бис-(2,4-диметилвалеронитрил) представляет собой инициатор.

Пример 1

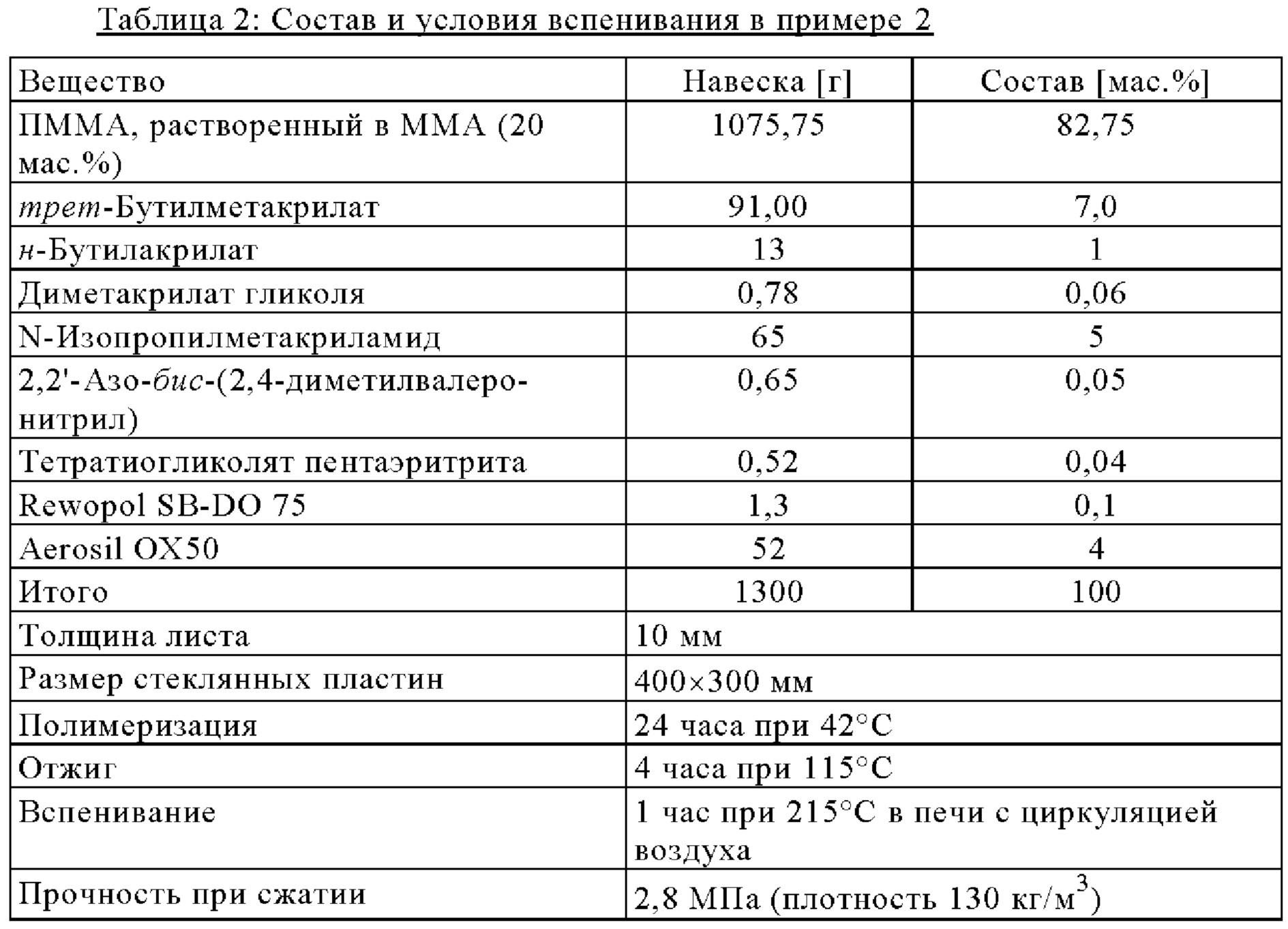

Пример 2

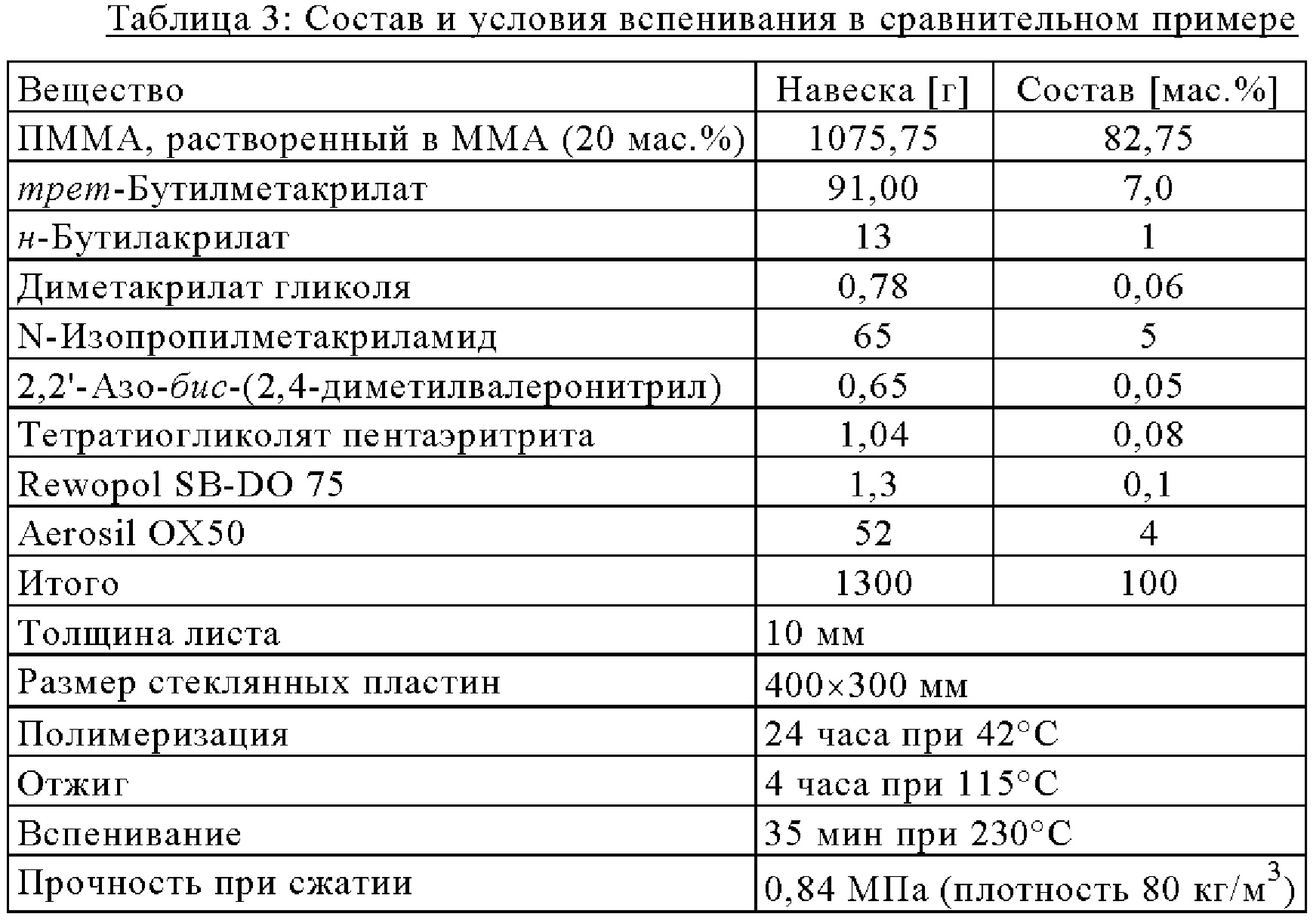

Сравнительный пример

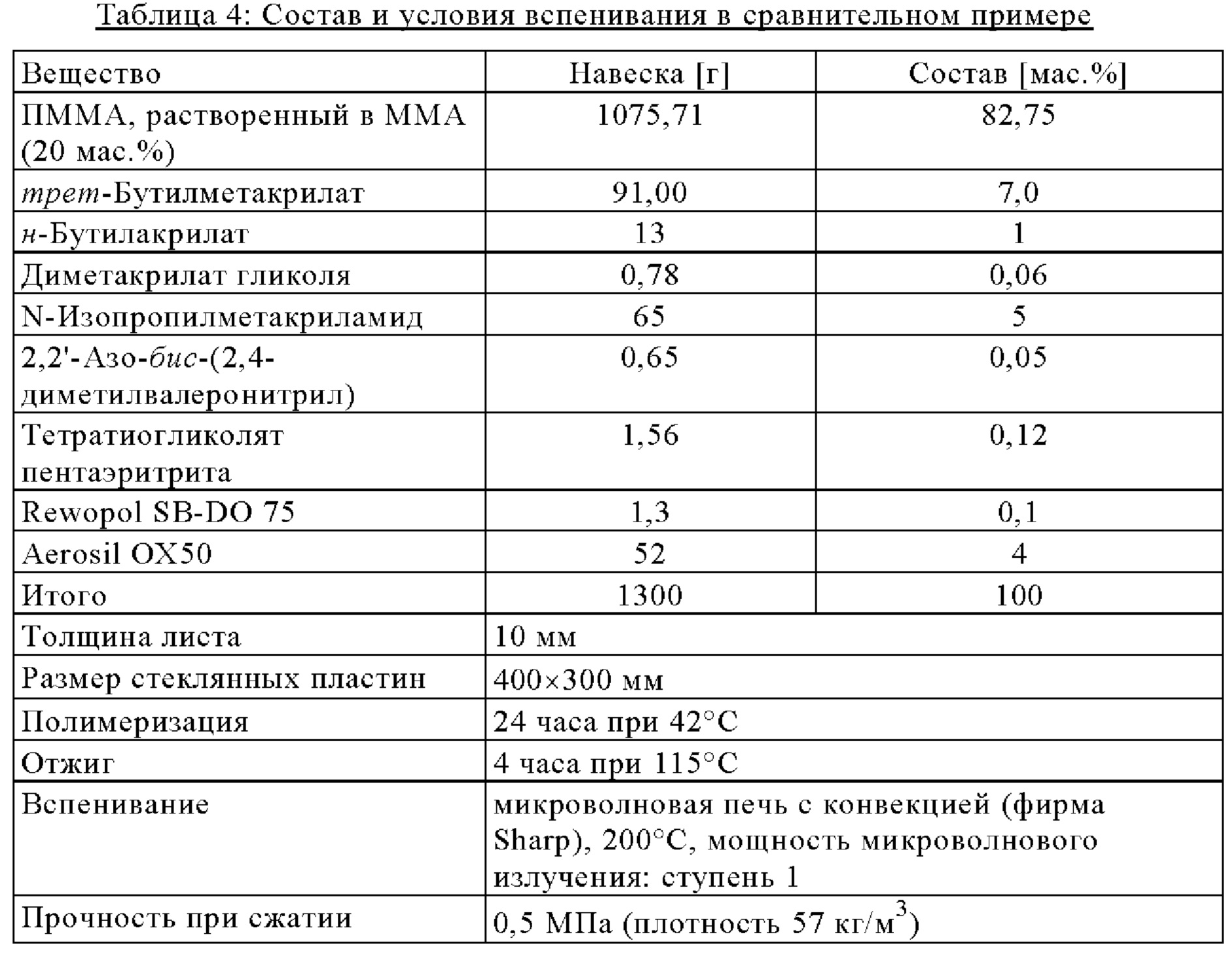

Сравнительный пример

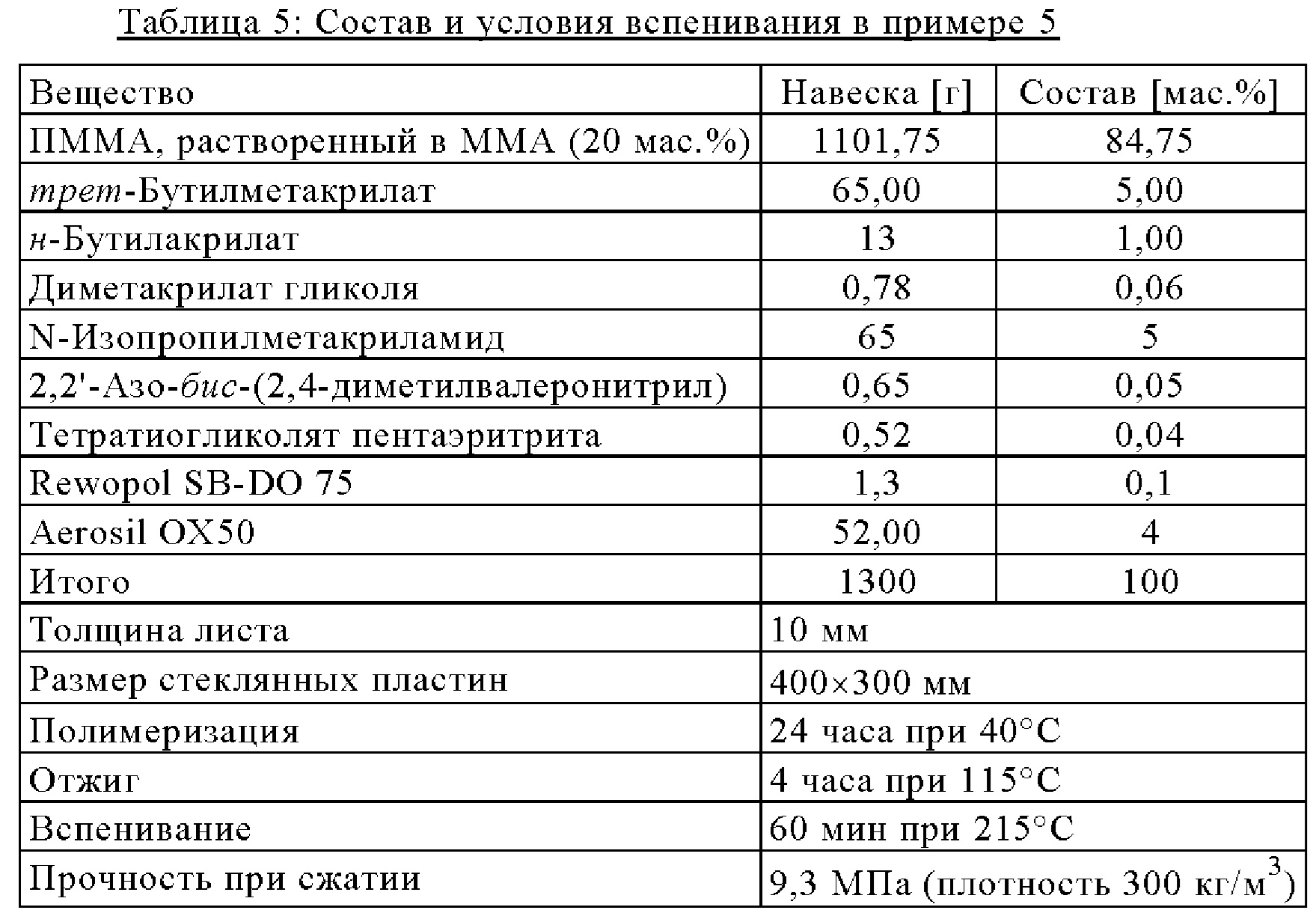

Пример 5

Сравнительный пример 1

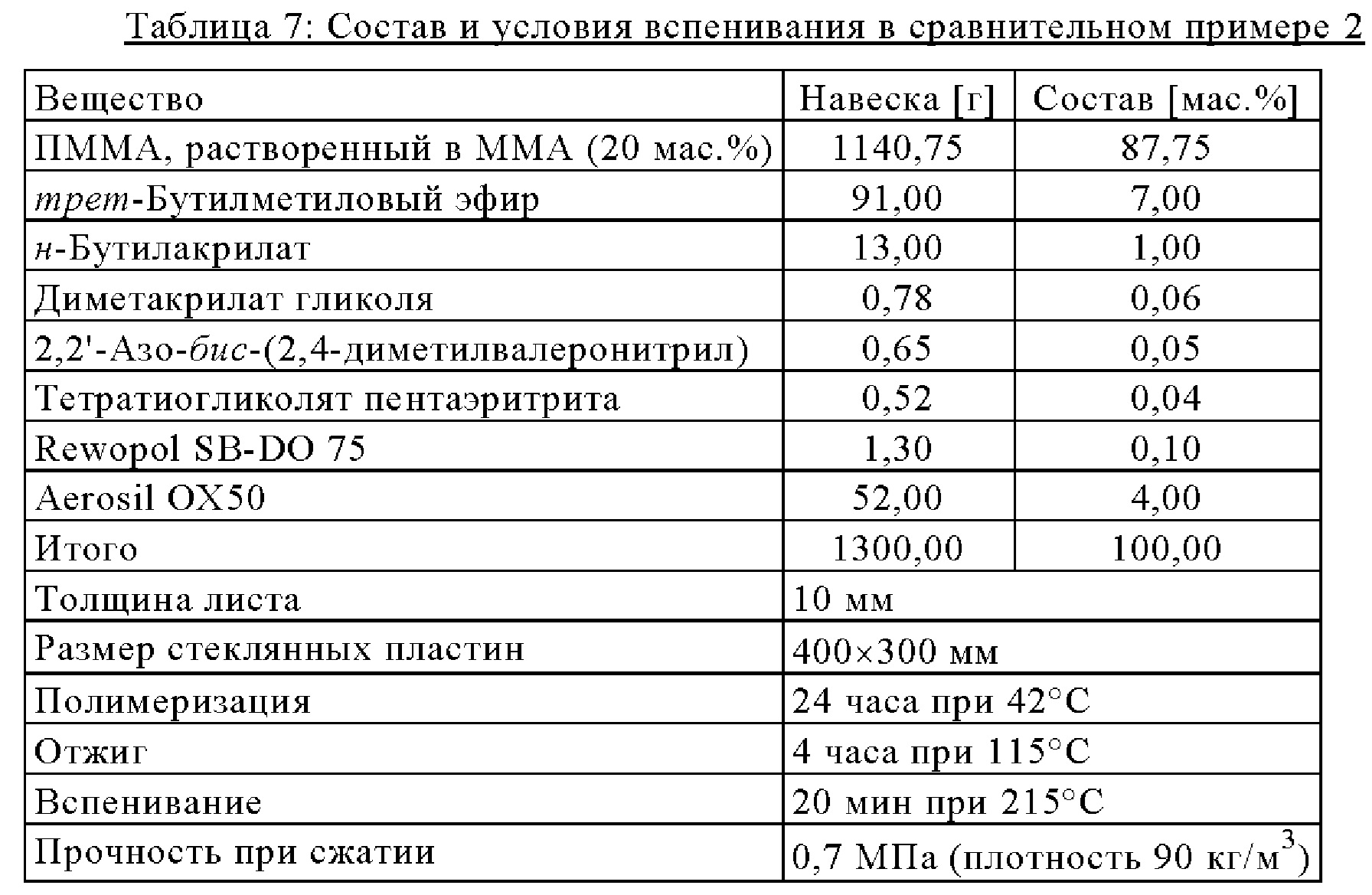

Сравнительный пример 2

Сравнительный пример 3

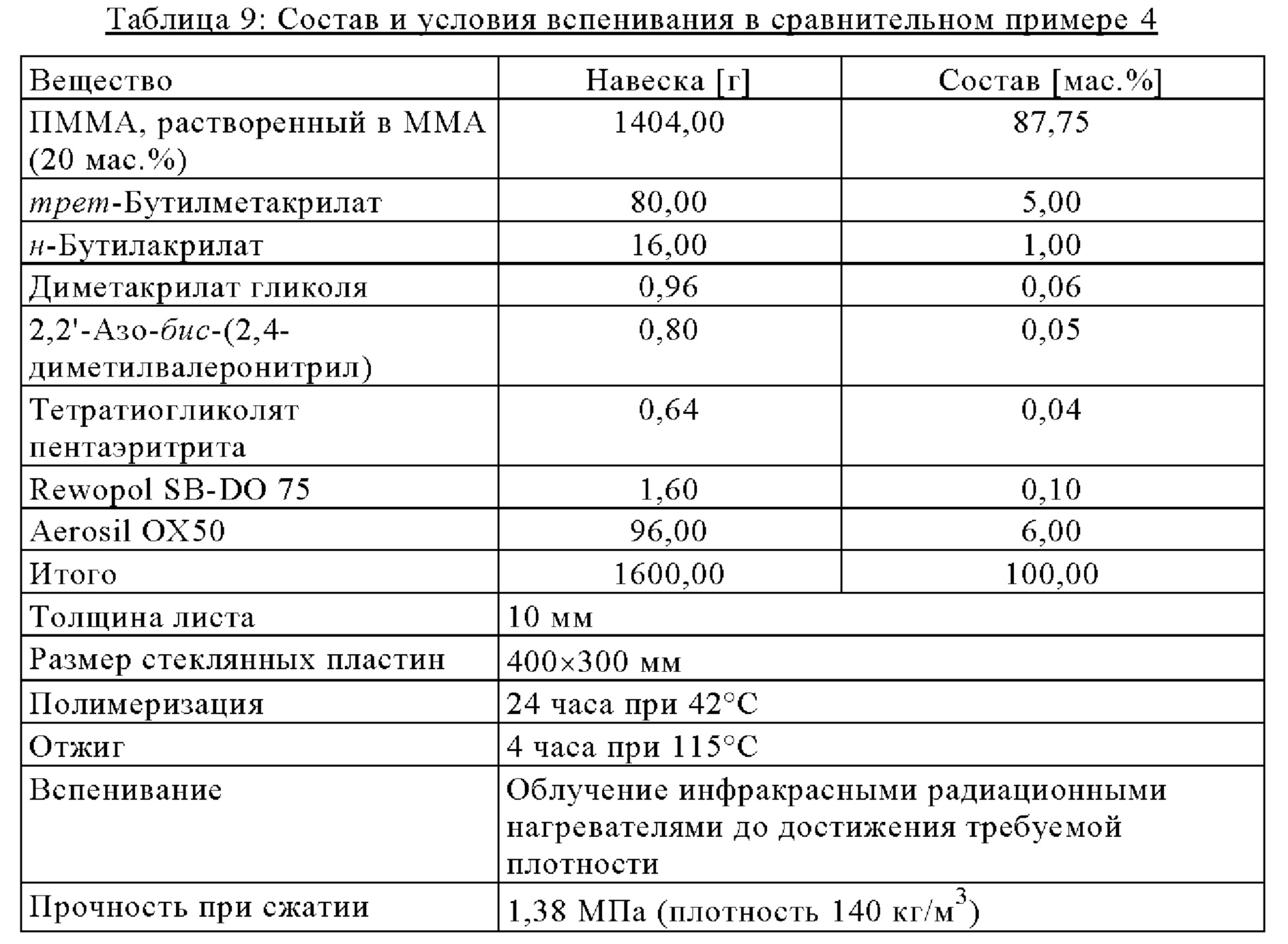

Сравнительный пример 4

Результаты

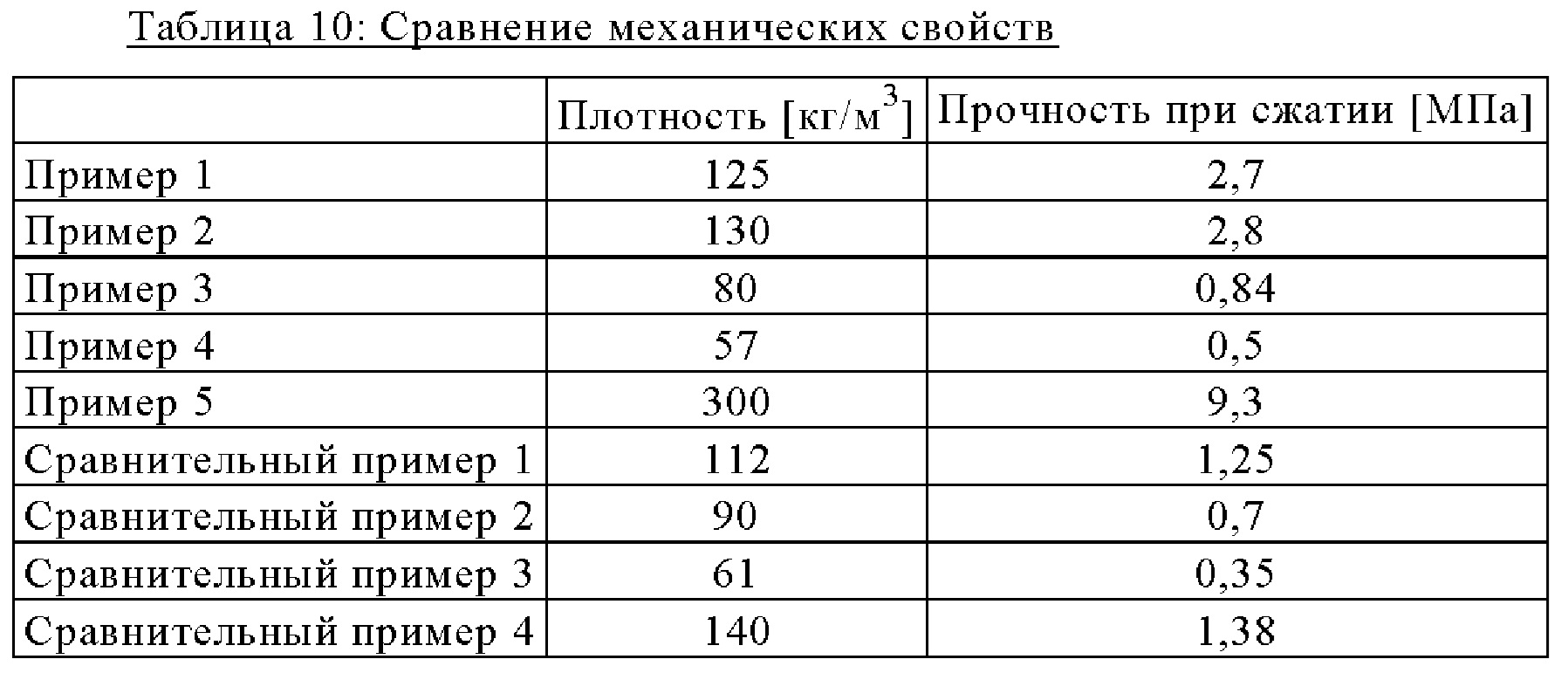

Пенопласты из сравнительных примеров получали без добавления (алкил)метакриламида к смеси мономеров. На основании приведенных в таблице 10 результатов можно с учетом соответствующей плотности сделать однозначный вывод о том, какое неожиданное положительное действие данный мономерный компонент оказывает на прочность получаемого в последующем пенопласта при сжатии.

Реферат

Изобретение относится к способу получения пенополиметилметакрилата и к пенополиметилметакрилату, который может быть использован в качестве атмосферостойкого изоляционного материала, в качестве материала основы в слоистых композитах, в облегченных конструкциях, в качестве упаковочного материала, в качестве поглотителей или гасителей энергии в элементах защиты от аварий, в архитектурно-конструктивных элементах, в качестве рассеивателя в области светотехники, в производстве мебели, в судостроении, в автомобилестроении, в авиационной промышленности или в моделестроении. Способ получения пенополиметилметакрилата заключается в том, что полимеризуют композицию, содержащую от 0,2 до 2,0 мас. % азоинициатора, от 0 до 5 мас. % соединения с одной-пятью меркаптановыми группами в качестве регулятора, от 70 до 99,8 мас. % смеси мономеров, от 0 до 10 мас. % сшивающего агента, выбранного из группы, состоящей из ди- или триметакрилата гликоля. Полимеризацию проводят при температуре в пределах от 20 до 100°С, затем вспенивают массу при температуре в пределах от 130 до 250°С в течение от 35 мин до 1 часа. Смесь мономеров содержит от 70 до 95 мас. % метилметакрилата, 0,1 до 5 мас. % алкилакрилата с 1-12 атомами углерода в алкильном остатке, от 5 до 10 мас. % алкилметакрилата с 2-12 атомами углерода в алкильном остатке, от 0,5 до 10 мас. % N-алкилметакриламида с 1-12 атомами углерода в алкильной группе. При этом вначале полимеризации смесь мономеров содержит полиметилметакрилат в количестве вплоть до 80 мас. %. Пенополиметилметакрилат, полученный вышеуказанным способом, имеет плотность в пределах от 50 до 350 кг/м3. Изобретение позволяет получить пенополиметилметакрилат, характеризующийся высокой прочностью при сжатии. 2 н. и 8 з.п. ф-лы, 10 табл., 9 пр.

Комментарии