Способы регулирования полимеризации олефинов с применением двухкомпонентного металлоценового катализатора спиртовым соединением - RU2655383C2

Код документа: RU2655383C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Существуют различные способы, которые можно использовать для регулирования или контролирования свойств текучести расплава и характеристик молекулярной массы полимера на основе олефина, полученного с применением двухкомпонентной металлоценовой каталитической системы. Например, можно изменять состав катализатора и условия реакции полимеризации для варьирования свойств текучести расплава и характеристик молекулярной массы получаемого полимера. Однако необходимы дополнительные способы регулирования или контролирования свойств полимеров, не требующие изменения состава катализатора или условий полимеризации. Соответственно, настоящее изобретение направлено на решение этой задачи.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее краткое описание приведено для представления в упрощенной форме выбора концепций, которые дополнительно описаны ниже в подробном описании. Настоящее краткое описание не предназначено для выявления требуемых или существенных признаков заявленного предмета. Настоящее краткое описание не предназначено для применения с целью ограничения объема заявленного предмета.

В настоящем документе описаны различные способы и процессы, относящиеся к регулированию полимеризации олефинов с применением двухкомпонентного катализатора. Согласно одному варианту реализации изобретения в настоящем документе предложен способ регулирования реакции полимеризации в реакторной системе для полимеризации, и согласно этому варианту реализации указанный способ может включать:

(i) приведение двухкомпонентной каталитической системы в контакт с олефиновым мономером и, необязательно, олефиновым сомономером в реакторной системе для полимеризации в условиях полимеризации с получением олефинового полимера,

при этом двухкомпонентная каталитическая система содержит первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор; и

(ii) введение определенного количества спиртового соединения в реакторную систему для полимеризации для уменьшения параметра индекса расплава (например, индекса расплава (MI), индекса расплава при повышенном напряжении сдвига (HLMI) и т.п.) олефинового полимера, для увеличения параметра молекулярной массы (например, средневесовой молекулярной массы (Mw), z-средней молекулярной массы (Mz) и т.п.) олефинового полимера или для уменьшения параметра индекса расплава и увеличения параметра молекулярной массы олефинового полимера.

В настоящем документе предложен способ получения олефинового полимера с заданным параметром индекса расплава (например, MI, HLMI и т.п.), заданным параметром молекулярной массы (например, Mw, Mz и т.п.) или заданным параметром индекса расплава и заданным параметром молекулярной массы, при этом согласно такому варианту реализации изобретения указанный способ может включать:

(a) приведение двухкомпонентной каталитической системы в контакт с олефиновым мономером и, необязательно, олефиновым сомономером в реакторной системе для полимеризации в условиях полимеризации,

при этом двухкомпонентная каталитическая система содержит первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор; и

(b) регулирование количества спиртового соединения, введенного в реакторную систему для полимеризации, для получения олефинового полимера с заданным параметром индекса расплава (например, MI, HLMI и т.п.), заданным параметром молекулярной массы (например, Mw, Mz и т.п.) или заданным параметром индекса расплава и заданным параметром молекулярной массы.

В указанных способах и процессах параметры индекса расплава олефинового полимера, такие как MI и HLMI, могут уменьшаться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации. Кроме того, параметры молекулярной массы олефинового полимера, такие как Mw и Mz, могут увеличиваться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации.

Как изложенное выше краткое описание, так и последующее подробное описание содержат примеры и являются только пояснительными. Соответственно, приведенное выше краткое описание и последующее подробное описание не следует рассматривать, как ограничивающие. Кроме того, могут быть описаны признаки или варианты в дополнение к признакам и вариантам, изложенным в настоящем документе. Например, определенные варианты реализации изобретения могут относиться к различным комбинациям и подкомбинациям признаков, рассмотренным в подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

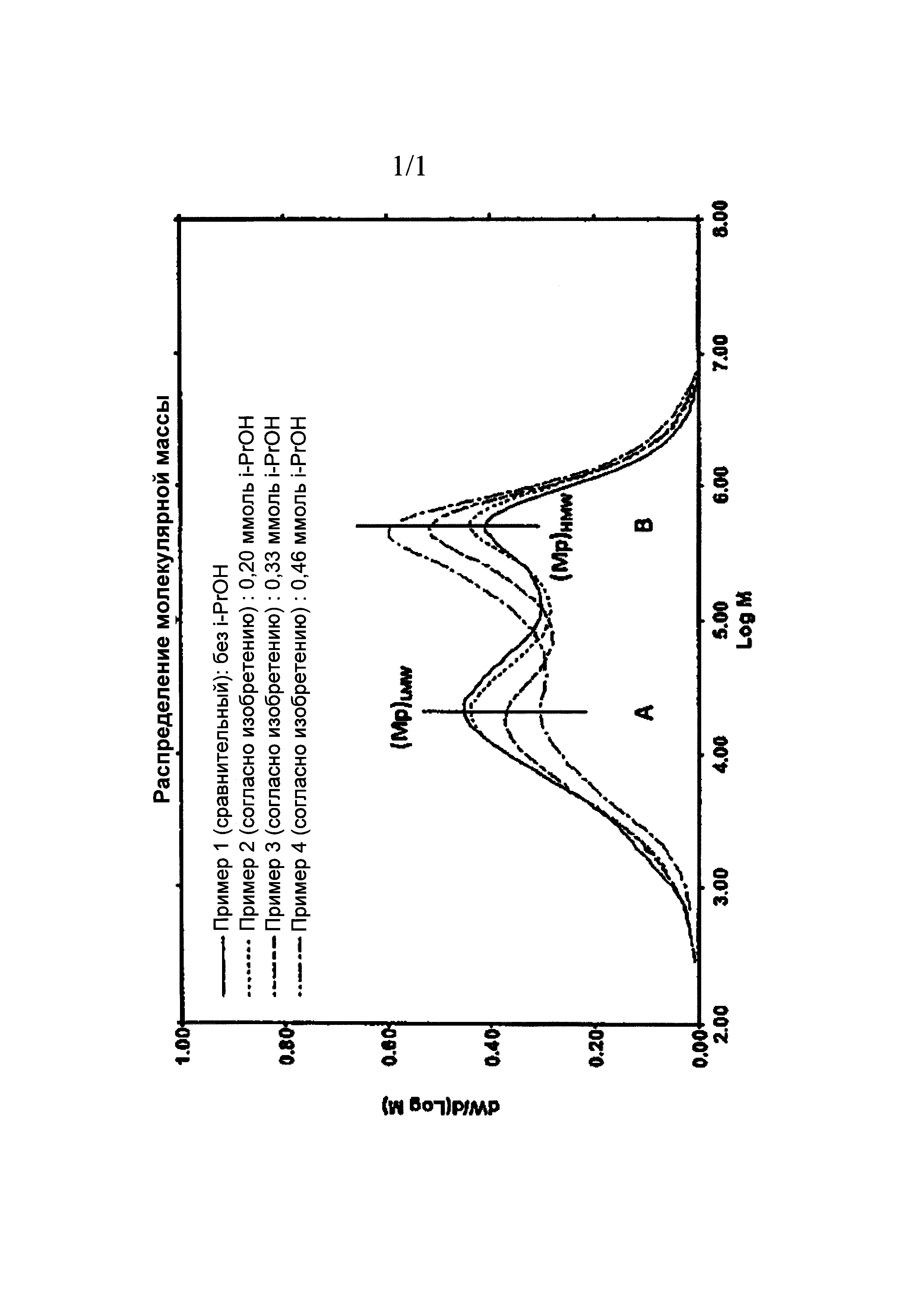

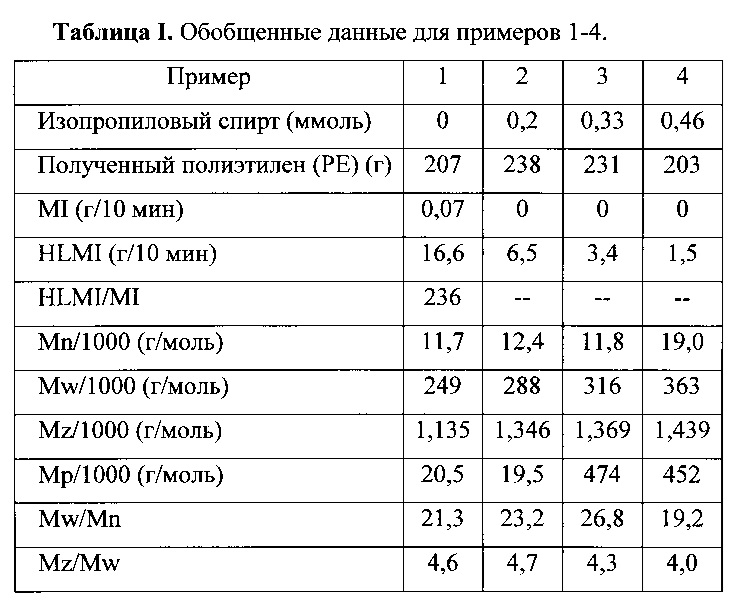

На чертеже изображен график распределения молекулярной массы как функции количества изопропанола для примеров 1-4.

ОПРЕДЕЛЕНИЯ

Следующие определения приведены для более точного определения терминов, применяемых в настоящем документе. Если не указано иное, указанные определения применимы к настоящему описанию. Если термин используется в данном описании, но специально не определен в настоящем документе, можно использовать определение из IUPAC Compendium of Chemical Terminology, второе издание (1997), при условии, что такое определение не противоречит какому-либо другому описанию или определению, применяемому в настоящем документе, или не делает неясным или невозможным какой-либо пункт формулы изобретения, в котором это определение используют. В случае, если какое-либо определение или употребление, используемое в любом документе, включенном в настоящее описание посредством ссылки, противоречит определению или употреблению, используемому в настоящем документе, преимущество имеет определение или употребление, применяемое в настоящем документе.

Хотя композиции и способы часто описывают в терминах «включающий» различные компоненты или стадии, указанные композиции и способы могут также «состоять по существу из» или «состоять из» различных компонентов или стадий, если не указано другое.

Подразумевают, что термины в единственном числе включают альтернативы во множественном числе, например, по меньшей мере один. Например, подразумевают, что описание «активатора», «олефинового сомономера» и т.п., включает один активатор или олефиновый сомономер или смеси или комбинации более одного активатора, олефинового сомономера и т.п., если не указано иное.

Для любого конкретного соединения или группы, описанной в настоящем документе, подразумевают, что любое представленное название или структура (общая или конкретная) включает все конформационные изомеры, региоизомеры, стереоизомеры и их смеси, которые могут быть получены при применении конкретного набора заместителей, если не указано иное. Такое название или структура (общая или конкретная) также включает все энантиомеры, диастереомеры и другие оптические изомеры (если таковые имеются), неважно в энантиомерной или рацемической формах, а также смеси стереоизомеров, которые будут очевидны специалистам в данной области, если не указано иное. Общая ссылка на пентан, например, включает н-пентан, 2-метилбутан и 2,2-диметилпропан; и общая ссылка на бутиловую группу включает н-бутиловую группу, втор-бутиловую группу, изобутиловую группу и трет-бутиловую группу.

Кроме того, если не указано иное, любая углеродсодержащая группа или соединение, для которого не указано количество атомов углерода, может содержать 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 атомов углерода или любой диапазон или комбинацию диапазонов между перечисленными величинами. Например, если не указано иное, любая углеродсодержащая группа или соединение может содержать от 1 до 20 атомов углерода, от 1 до 18 атомов углерода, от 1 до 12 атомов углерода, от 1 до 8 атомов углерода, от 2 до 20 атомов углерода, от 2 до 12 атомов углерода, от 2 до 8 атомов углерода или от 2 до 6 атомов углерода и т.д. Кроме того, можно использовать другие условные обозначения или уточняющие термины для указания на присутствие или отсутствие конкретного заместителя, конкретную региохимию или стереохимию или присутствие или отсутствие разветвленной исходной структуры или основной цепи. Специалисту в данной области техники понятно что, любая конкретная углеродсодержащая группа ограничена в соответствии с химическими и структурными требованиями для такой конкретной группы.

В настоящем документе описаны другие численные диапазоны. Когда заявители описывают или раскрывают диапазон любого типа, намерение заявителей состоит в том, чтобы описать или раскрыть по отдельности каждое возможное число, которое может обоснованно включать такой диапазон, в том числе конечные точки указанного диапазона, а также любые поддиапазоны и комбинации поддиапазонов, включенные в настоящий документ, если не указано иное. В качестве типичного примера, заявители раскрывают, что согласно некоторым вариантам реализации изобретения массовое отношение более высокомолекулярного компонента к более низкомолекулярному компоненту может находиться в диапазоне от примерно 1:10 до примерно 10:1. Раскрывая, что массовое отношение более высокомолекулярного компонента к более низкомолекулярному компоненту может находиться в диапазоне от примерно 1:10 до примерно 10:1, заявители намереваются указать, что массовое отношение может представлять собой любое массовое отношение в пределах указанного диапазона и, например, может быть равным примерно 1:10, примерно 1:9, примерно 1:8, примерно 1:7, примерно 1:6, примерно 1:5, примерно 1:4, примерно 1:3, примерно 1:2, примерно 1:1, примерно 2:1, примерно 3:1, примерно 4:1, примерно 5:1, примерно 6:1, примерно 7:1, примерно 8:1, примерно 9:1 или примерно 10:1. Кроме того, массовое отношение может находиться в пределах любого диапазона от примерно 1:10 до примерно 10:1 (например, массовое отношение может находиться в диапазоне от примерно 1:2 до примерно 2:1) и указанное массовое отношение также включает любую комбинацию диапазонов от примерно 1:10 до 10:1. Подобным образом, все другие диапазоны, описанные в настоящем документе, следует толковать аналогично указанным примерам.

Заявители оставляют за собой право на ограничение или исключение любых отдельных членов любой такой группы, включая любые поддиапазоны или комбинации поддиапазонов в пределах указанной группы, которые могут быть раскрыты в соответствии с диапазоном или любым аналогичным способом, если по какой-то причине заявители решили описать настоящее изобретение не в полной мере, например, с учетом информации, что заявители могут быть не осведомлены на момент подачи заявки. Кроме того, заявители оставляют за собой право на ограничение или исключение любых отдельных заместителей, аналогов, соединений, лигандов, структур или их групп или любых членов заявленных групп, если по какой-то причине заявители решили описать настоящее изобретение не в полной мере, например, с учетом информации, что заявители могут быть не осведомлены на момент подачи заявки.

Подразумевают, что термин «замещенный», применяемый для описания группы или цепи атомов углерода, например, при ссылке на замещенный аналог конкретной группы или цепи, описывает группу или цепь, в которой любой не содержащий водород фрагмент формально заменяет водород в такой группе или цепи, и является неограничивающим. В настоящем документе группу или цепь также можно называть «незамещенной» или обозначить с помощью эквивалентных терминов, таких как «не содержащий заместитель», которые относятся к первоначальной группе или цепи. Подразумевают, что «замещенный» является неограничивающим термином и может включать углеводородные заместители, как указано и как понятно специалисту в данной области техники.

Термин «углеводород», применяемый в настоящем описании и формуле изобретения, относится к соединению, содержащему только углерод и водород. Для указания присутствия конкретных групп в углеводороде можно использовать другие условные обозначения (например, галогенированный углеводород указывает на присутствие одного или более атомов галогена, замещающих эквивалентное количество атомов водорода в углеводороде). В настоящем документе термин «гидрокарбиловая группа» используют согласно определению, установленному IUPAC: одновалентная группа, полученная путем удаления водородного атома из углеводорода (то есть, группа, содержащая только углерод и водород). Неограничивающие примеры гидрокарбиловых групп включают, помимо других групп, алкильные, алкенильные, арильные и аралкильные группы в качестве членов.

Используемый в настоящем документе термин «полимер», в общем, включает олефиновые гомополимеры, сополимеры, терполимеры и т.д. Сополимер можно получить из олефинового мономера и одного олефинового сомономера, тогда как терполимер можно получить из олефинового мономера и двух олефиновых сомономеров. Соответственно, «полимер» включает сополимеры, терполимеры и т.п., полученные из любого олефинового мономера и сомономера(ов), описанного в настоящем документе. Подобным образом, этиленовый полимер будет включать этиленовые гомополимеры, этиленовые сополимеры, этиленовые терполимеры и т.д. В качестве примера, олефиновый сополимер, такой как этиленовый сополимер, можно получить из этилена и сомономера, такого как 1-бутен, 1-гексен или 1-октен. Если мономер и сомономер представляли собой этилен и 1-гексен, соответственно, полученный полимер можно классифицировать как сополимер этилена/1-гексена. Кроме того, подразумевают, что термин «полимер» включает все высокомолекулярные полимеры и исключает более низкомолекулярные полимеры или олигомеры. Заявители подразумевают, что термин «полимер» включает олигомеры, полученные из любого олефинового мономера, описанного в настоящем документе (а также из олефинового мономера и одного олефинового сомономера, олефинового мономера и двух олефиновых сомономеров и т.д.).

Подобным образом, область применения термина «полимеризация» включает гомополимеризацию, сополимеризацию, терполимеризацию и т.п., а также процессы, которые тоже могут быть отнесены к процессам олигомеризации. Соответственно, процесс сополимеризации может включать приведение в контакт олефинового мономера (например, этилена) и олефинового сомономера (например, 1-гексена) с получением олефинового сополимера.

Термины «каталитическая композиция», «каталитическая смесь», «каталитическая система» и т.д. не зависят от фактического продукта или композиции, полученной в результате приведения в контакт или взаимодействия исходных компонентов описанной или раскрытой каталитической композиции/смеси/системы, природы активного каталитического участка или назначения сокатализатора, металлоценового соединения(й), любого олефинового мономера, применяемого для получения предварительной смеси для приведения в контакт, или активатора (например, активатора-носителя) после объединения указанных компонентов. Соответственно, термины «каталитическая композиция», «каталитическая смесь», «каталитическая система» и т.д. включают первоначальные исходные компоненты композиции, а также любой продукт(ы), который может образоваться при приведении в контакт указанных первоначальных исходных компонентов, при этом такой термин включает как гетерогенные, так и гомогенные каталитические системы или композиции. В настоящем описании термины «каталитическая композиция», «каталитическая смесь», «каталитическая система» и т.д., можно использовать взаимозаменяемо.

В настоящем документе термины «продукт, образующийся при приведении в контакт», «приведение в контакт» и т.д. используют для описания композиций, в которых компоненты приводят в контакт в любом порядке, любым способом и в течение любого отрезка времени. Например, компоненты можно привести в контакт путем смешивания или перемешивания. Кроме того, если не указано иное, приведение в контакт любого компонента можно осуществить в присутствии или отсутствии любого другого компонента композиций, описанных в настоящем документе. Объединение дополнительных материалов или компонентов можно осуществить любым подходящим способом. Кроме того, термин «продукт, образующийся при приведении в контакт» включает смеси, комбинации, растворы, суспензии, продукты реакции и т.д. или их комбинации. Хотя «продукт, образующийся при приведении в контакт» может включать и часто включает продукты реакции, нет необходимости в том, чтобы соответствующие компоненты взаимодействовали друг с другом. Подобным образом, «приведение в контакт» двух или более компонентов может привести к получению продукта реакции или реакционной смеси. Следовательно, в зависимости от обстоятельств «продукт, образующийся при приведении в контакт» может представлять собой смесь, реакционную смесь или продукт реакции.

Хотя на практике или при проверке настоящего изобретения можно использовать любые способы и материалы, подобные или эквивалентные способам и материалам, описанным в настоящем документе, здесь представлены типичные способы и материалы.

Все упомянутые в заявке публикации и патенты, включены в настоящий документ посредством ссылки с целью описания и раскрытия, например, конструкций и методологий, описанных в публикациях, которые можно использовать применительно к описываемому в настоящий момент изобретению. Публикации, обсуждаемые в тексте, приведены исключительно для их описания до даты подачи настоящей заявки. Никакие сведения в настоящем документе не должны быть истолкованы как признание, что авторы изобретения не имеют права датировать задним числом такое описание на основании предшествующего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе описаны способы и процессы, направленные на регулирование полимеризации олефинов с применением двухкомпонентного катализатора в реакторной системе для полимеризации путем добавления спиртового соединения. В указанных способах количество спиртового соединения, добавленного в реакторную систему, можно использовать для регулирования параметра индекса расплава (например, MI, HLMI и т.п.) олефинового полимера и, дополнительно или альтернативно, можно использовать для регулирования параметра молекулярной массы (например, Mw, Mz и т.п.) олефинового полимера. Реакцию полимеризации можно провести в реакторной системе, которая может содержать один реактор, или альтернативно, два или более реакторов, расположенных последовательно или параллельно.

Например, согласно одному варианту реализации изобретения описан способ регулирования реакции полимеризации в реакторной системе для полимеризации. Согласно этому варианту реализации изобретения указанный способ может включать:

(i) приведение двухкомпонентной каталитической системы в контакт с олефиновым мономером и, необязательно, олефиновым сомономером в реакторной системе для полимеризации в условиях полимеризации с получением олефинового полимера,

при этом двухкомпонентная каталитическая система содержит первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор; и

(ii) введение определенного количества спиртового соединения в реакторную систему для полимеризации для (I) уменьшения параметра индекса расплава (например, MI, HLMI и т.п.) олефинового полимера; (II) увеличения параметра молекулярной массы (например, Mw, Mz и т.п.) олефинового полимера; или (III) уменьшения параметра индекса расплава и увеличения параметра молекулярной массы олефинового полимера.

Таким образом, добавление спиртового соединения (например, увеличение количества спиртового соединения) может привести к уменьшению параметра индекса расплава олефинового полимера. Иллюстративными и неограничивающими примерами параметров индекса расплава являются MI (г/10 мин, ASTM D1238, 190°С и масса 2,16 кг) и HLMI (г/10 мин, ASTM D1238, 190°С и масса 21,6 кг). Дополнительно или альтернативно, добавление спиртового соединения (например, увеличение количества спиртового соединения) может привести к увеличению параметра молекулярной массы олефинового полимера. Иллюстративными и неограничивающими примерами параметров молекулярной массы являются Mw и Mz (в г/моль, определяют с помощью гельпроникающей хроматографии (GPC) или другого подходящего аналитического метода).

Согласно другому варианту реализации изобретения описан способ получения олефинового полимера с заданным параметром индекса расплава (например, MI, HLMI и т.п.), заданным параметром молекулярной массы (например, Mw, Mz и т.п.) или заданным параметром индекса расплава и заданным параметром молекулярной массы. Согласно этому варианту реализации изобретения указанный способ может включать:

(a) приведение двухкомпонентной каталитической системы в контакт с олефиновым мономером и, необязательно, олефиновым сомономером в реакторной системе для полимеризации в условиях полимеризации,

при этом двухкомпонентная каталитическая система содержит первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор; и

(b) регулирование количества спиртового соединения, введенного в реакторную систему для полимеризации, для получения олефинового полимера с заданным параметром индекса расплава (например, MI, HLMI и т.п.), заданным параметром молекулярной массы (например, Mw, Mz и т.п.) или заданным параметром индекса расплава и заданным параметром молекулярной массы.

Таким образом, добавление спиртового соединения (например, увеличение количества спиртового соединения) можно использовать для получения олефинового полимера с заданным параметром индекса расплава или заданным параметром молекулярной массы или и то и другое.

В указанных способах спиртовое соединение можно ввести (например, добавить, инжектировать и т.п.) в реакторную систему для полимеризации с помощью любого подходящего средства, например, в отдельности или с применением носителя (например, газа-носителя, жидкого носителя и т.п.). Спиртовое соединение можно ввести в реакторную систему для полимеризации в любом подходящем месте внутри реакторной системы. Согласно одному из вариантов реализации изобретения спиртовое соединение можно добавить непосредственно в реактор для полимеризации внутри реакторной системы для полимеризации, тогда как согласно другому варианту реализации изобретения помимо непосредственного введения в реактор для полимеризации спиртовое соединение можно ввести в реакторную систему для полимеризации в место загрузки или место входа, например, в рециркулируемый поток. Согласно некоторым вариантам реализации изобретения спиртовое соединение можно добавить в реактор само по себе, тогда как согласно другим вариантам реализации изобретения спиртовое соединение можно добавить в реактор с помощью носителя или растворителя, неограничивающие примеры которого могут включать, но не ограничиваться ими, изобутан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, гептан, октан, циклогексан, циклогептан, метилциклогексан, метилциклогептан, бензол, толуол, ксилол, этилбензол и т.д. или их комбинации. Согласно некоторым вариантам реализации изобретения спиртовое соединение можно добавить в реактор вместе с олефиновым мономером/сомономером, таким как 1-бутен, 1-гексен или 1-октен и т.д. Согласно конкретным вариантам реализации изобретения, рассмотренным в настоящем документе, спиртовое соединение можно добавить в реакторную систему для полимеризации вместе с двухкомпонентной каталитической системой. Дополнительные варианты загрузки реакторной системы для полимеризации приведены в патенте США №7615596, описание которого в полном объеме включено в настоящий документ посредством ссылки.

В целом, признаки способов, описанных в настоящем документе (например, двухкомпонентная каталитическая система, первый металлоценовый каталитический компонент, второй металлоценовый компонент, активатор, сокатализатор, олефиновый мономер, олефиновый сомономер, условия полимеризации, реакторная система для полимеризации, спиртовое соединение, количество спиртового соединения, параметр индекса расплава, параметр молекулярной массы, среди прочего) описаны в настоящем документе независимо, при этом перечисленные признаки можно сочетать в любой комбинации для дополнительного описания раскрытых способов.

В некоторых способах, описанных в настоящем документе, двухкомпонентную каталитическую систему можно привести в контакт с олефиновым мономером и необязательно олефиновым сомономером в реакторной системе для полимеризации, и в указанную реакторную систему можно добавить спиртовое соединение. Как будет понятно специалисту в данной области техники, наряду с указанными перечисленными компонентами в реакторную систему для полимеризации можно ввести дополнительные компоненты, при этом такие не перечисленные компоненты включены в настоящее изобретение. Например, при работе реакторной системы для полимеризации - конечно, в зависимости от типа реактора для полимеризации, в реактор для полимеризации и реакторную систему для полимеризации также можно добавить или ввести требуемый олефиновый полимер и т.п., наряду с другими факторами - растворителями, разбавителями, ожижающими газами, рециркулируемыми потоками и т.п.

Массовое отношение первого металлоценового каталитического компонента ко второму металлоценовому каталитическому компоненту в двухкомпонентной каталитической системе в общем не ограничено каким-либо конкретным диапазоном массовых отношений. Тем не менее, согласно некоторым вариантам реализации изобретения массовое отношение первого металлоценового каталитического компонента ко второму металлоценовому каталитическому компоненту может находиться в диапазоне от примерно 1:100 до примерно 100:1, от примерно 1:50 до примерно 50:1, от примерно 1:25 до примерно 25:1, от примерно 1:10 до примерно 10:1 или от примерно 1:5 до примерно 5:1. Соответственно, подходящие диапазоны для массового отношения первого металлоценового каталитического компонента ко второму металлоценовому каталитическому компоненту могут включать, но не ограничиваться ими, от примерно 1:15 до примерно 15:1, от примерно 1:10 до примерно 10:1, от примерно 1:8 до примерно 8:1, от примерно 1:5 до примерно 5:1, от примерно 1:4 до примерно 4:1, от примерно 1:3 до примерно 3:1, от примерно 1:2 до примерно 2:1, от примерно 1:1,8 до примерно 1,8:1, от примерно 1:1,5 до примерно 1,5:1, от примерно 1:1,3 до примерно 1,3:1, от примерно 1:1,25 до примерно 1,25:1, от примерно 1:1,2 до примерно 1,2:1, от примерно 1:1,15 до примерно 1,15:1, от примерно 1:1,1 до примерно 1,1:1 или от примерно 1:1,05 до примерно 1,05:1 и т.д.

В соответствии с вариантами реализации изобретения, описанными в настоящем документе, массовое отношение первого металлоценового каталитического компонента ко второму металлоценовому каталитическому компоненту можно поддерживать по существу постоянным (например, в пределах +/- 5%), например, для получения конкретного сорта полимера. При таких обстоятельствах добавление спиртового соединения можно использовать для контролирования, регулирования, оптимизирования и т.п. способа получения и свойств такого конкретного сорта полимера без необходимости варьирования состава катализатора.

Необязательно, при необходимости дополнительных контролируемых параметров в способе полимеризации с применением двухкомпонентного катализатора, помимо применения спиртового соединения, способы, описанные в настоящем документе, могут дополнительно включать стадию регулирования массового отношения первого металлоценового каталитического компонента ко второму металлоценовому каталитическому компоненту.

Согласно некоторым вариантам реализации изобретения условия полимеризации можно поддерживать по существу постоянными (например, в пределах +/- 5%), например, для получения конкретного сорта полимера. Типичные условия полимеризации включают абсолютную температуру, манометрическое давление, время пребывания, % твердой фазы и т.д. Как описано выше, при таких обстоятельствах добавление спиртового соединения можно использовать для контролирования, регулирования, оптимизирования и т.п., способа получения и свойств конкретного сорта полимера.

Необязательно, при необходимости дополнительных контролируемых параметров в способе полимеризации с применением двухкомпонентного катализатора, помимо применения спиртового соединения, способы, описанные в настоящем документе, могут дополнительно включать стадию регулирования по меньшей мере одного условия полимеризации (например, температуры, давления, времени пребывания и т.п.).

Неожиданно было обнаружено, что в указанных способах параметры индекса расплава, такие как MI и HLMI олефинового полимера, могут уменьшаться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации. Также неожиданно было обнаружено, что параметры молекулярной массы, такие как Mw и Mz олефинового полимера, могут увеличиваться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации. Спиртовое соединение можно добавить в реакторную систему для полимеризации (например, в реактор для полимеризации) отдельно, вместе с носителем, вместе с двухкомпонентной каталитической системой и т.п. Количество спиртового соединения, добавленного в реакторную систему, не имеет особенных ограничений при условии, что количество спиртового соединения, добавленного в реакторную систему, является достаточным для воздействия на по меньшей мере один параметр олефинового полимера, выбранный из MI, HLMI, Mw и Mz, как описано в настоящем документе, и не оказывает значительного негативного воздействия на активность катализатора или скорость получения полимера (например, 20%+ снижение активности катализатора, скорости получения полимера или обеих указанных характеристик). Хотя и не ограничиваясь этим, количество добавленного спиртового соединения находится в диапазоне молярных отношений моль гидроксильных (-ОН) групп спиртового соединения к общему количеству моль первого металлоценового каталитического компонента и второго металлоценового каталитического компонента, обычно составляющем от примерно 10:1 до примерно 1000:1. Такое молярное отношение основано на соответствующих количествах гидроксильных групп спиртового соединения, первого металлоценового каталитического компонента и второго металлоценового каталитического компонента, загружаемых в реакторную систему (например, в реактор для полимеризации). В качестве неограничивающего примера молярного отношения 50:1, в реакторной системе для полимеризации непрерывного действия общее количество первого и второго металлоценовых каталитических компонентов, загружаемых в реактор(ы) за определенный интервал времени, может составлять «Y» моль/час; таким образом, в случае молярного отношения 50:1 количество спиртового соединения, загружаемого в реактор(ы), будет равно «50Y» моль/час (моль гидроксильных групп).

Согласно некоторым вариантам реализации изобретения такое молярное отношение (количество моль гидроксильных групп спиртового соединения к общему количеству моль металлоценовых компонентов) может находиться в диапазоне от примерно 10:1 до примерно 1000:1, от примерно 10:1 до примерно 750:1, от примерно 10:1 до примерно 500:1, от примерно 20:1 до примерно 1000:1, от примерно 20:1 до примерно 750:1, от примерно 20:1 до примерно 500:1, от примерно 20:1 до примерно 250:1, от примерно 20:1 до примерно 200:1 или от примерно 20:1 до примерно 100:1. Согласно конкретным вариантам реализации изобретения, рассматриваемым в настоящем документе, молярное отношение может находиться в диапазоне от примерно 25:1 до примерно 1000:1, от примерно до примерно 25:1 до примерно 500:1, от примерно 25:1 до примерно 100:1, от примерно 50:1 до примерно 1000:1, от примерно 100:1 до примерно 1000:1 или от примерно 50:1 до примерно 500:1.

Неожиданно было обнаружено, что в описанных способах отношение Mz/Mw олефинового полимера может уменьшаться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации. Однако также неожиданно было обнаружено, что добавление спиртового соединения может по существу не оказывать влияния на Mn олефинового полимера. В этом отношении «по существу» не влияет (по существу не изменяет Mn) означает, что Mn после добавления спиртового соединения находится в пределах +/- 20% относительно Mn перед добавлением спиртового соединения. Согласно некоторым вариантам реализации изобретения Mn может находиться в пределах +/- 10% или, альтернативно, +/- 5%.

Кроме того, согласно некоторым вариантам реализации изобретения стадия введения спиртового соединения в реакторную систему для полимеризации неожиданно может по существу не оказывать влияния (в пределах +/- 20%; согласно некоторым вариантам реализации изобретения в пределах +/- 10% или, альтернативно, +/- 5%) на активность двухкомпонентной каталитической системы (или, например, может по существу не оказывать влияния на скорость получения олефинового полимера). Специалисту в данной области техники хорошо понятно, что избыток спиртового соединения по сравнению с некоторыми компонентами двухкомпонентной каталитической системы может существенно понизить активность катализатора и скорость получения полимера и, в конечном счете, может «прекратить» реакцию. Таким образом, фактическое максимальное количество спиртового соединения, добавленного в реакторную систему для полимеризации, ограничено.

Согласно одному из вариантов реализации изобретения спиртовое соединение можно добавлять в реакторную систему для полимеризации непрерывно. Например, спиртовое соединение можно добавлять в реактор всякий раз, когда в реактор добавляют олефиновый мономер или металлоценовые каталитические компоненты или и то и другое. Альтернативно, спиртовое соединение можно добавлять в реактор периодически, по мере необходимости, или в импульсном режиме. Прерывистое добавление в реактор для полимеризации рассмотрено, например, в патенте США №5739220 и в публикации патента США №2004/0059070, описания которых в полном объеме включены в настоящий документ посредством ссылки.

Добавление спиртового соединения можно использовать для получения олефиновых полимеров, имеющих различные скорости потока расплава и молекулярные массы. Например, MI олефинового полимера (например, сополимера этилена/α-олефина) может составлять менее примерно 50, менее примерно 25, менее примерно 10 или менее примерно 5 г/10 мин. Рассмотренные диапазоны MI олефиновых полимеров, полученных с применением способов, описанных в настоящем документе, могут включать, но не ограничиваются ими, от 0 до примерно 25 г/10 мин, от 0 до примерно 5 г/10 мин, от 0 до примерно 1 г/10 мин, от 0 до примерно 0,5 г/10 мин, от примерно 0,005 до примерно 5 г/10 мин, от примерно 0,005 до примерно 2 г/10 мин, от примерно 0,005 до примерно 1 г/10 мин, от примерно 0,01 до примерно 20 г/10 мин, от примерно 0,01 до примерно 2 г/10 мин, от примерно 0,01 до примерно 1 г/10 мин, от примерно 0,05 до примерно 15 г/10 мин, от примерно 0,05 до примерно 5 г/10 мин, от примерно 0,05 до примерно 1 г/10 мин, от примерно 0,05 до примерно 0,5 г/10 мин, от примерно 0,1 до примерно 2 г/10 мин, от примерно 0,1 до примерно 1 г/10 мин или от примерно 0,1 до примерно 0,8 г/10 мин.

HLMI полученного олефинового полимера может составлять, например, менее примерно 200, менее примерно 100, менее примерно 50 или менее примерно 25 г/10 мин. Рассмотренные диапазоны HLMI олефиновых полимеров, полученных с применением способов, описанных в настоящем документе, могут включать, но не ограничиваются ими, от 0 до примерно 100 г/10 мин, от 0 до примерно 50 г/10 мин, от 0 до примерно 25 г/10 мин, от 0 до примерно 20 г/10 мин, от примерно 0,005 до примерно 100 г/10 мин, от примерно 0,005 до примерно 50 г/10 мин, от примерно 0,005 до примерно 25 г/10 мин, от примерно 0,01 до примерно 100 г/10 мин, от примерно 0,01 до примерно 75 г/10 мин, от примерно 0,01 до примерно 10 г/10 мин, от примерно 0,1 до примерно 50 г/10 мин, от примерно 0,1 до примерно 20 г/10 мин, от примерно 0,1 до примерно 15 г/10 мин, от примерно 0,1 до примерно 10 г/10 мин, от примерно 0,5 до примерно 100 г/10 мин, от примерно 0,5 до примерно 25 г/10 мин или от примерно 1 до примерно 15 г/10 мин.

Согласно некоторым вариантам реализации изобретения средневесовая молекулярная масса (Mw) олефинового полимера, полученного путем применения способов, описанных в настоящем документе, может находиться в диапазоне от примерно 70000 до примерно 600000 г/моль, от примерно 100000 до примерно 600000 г/моль или от примерно 100000 до примерно 500000 г/моль. Согласно другим вариантам реализации изобретения Mw может находиться в диапазоне от примерно 100000 до примерно 400000 г/моль, от примерно 150000 до примерно 475000 г/моль, от примерно 200000 до примерно 500000 г/моль, от 200000 до примерно 400000 г/моль, от примерно 225000 до примерно 400000 г/моль или от примерно 250000 до примерно 450000 г/моль. Подходящие диапазоны среднечисловой молекулярной массы (Mn) олефинового полимера могут включать, но не ограничиваются ими, от примерно 5000 до примерно 50000 г/моль, от примерно 5000 до примерно 40000 г/моль, от примерно 5000 до примерно 30000 г/моль, от примерно 6000 до примерно 25000 г/моль, от примерно 6000 до примерно 20000 г/моль, от примерно 7000 до примерно 30000 г/моль, от примерно 8000 до примерно 25000 г/моль, от примерно 9000 до примерно 25000 г/моль или от примерно 9000 до примерно 22000 г/моль. Кроме того, подходящие диапазоны для z-средней молекулярной массы (Μz) олефинового полимера могут включать, но не ограничиваются ими, от примерно 700000 до примерно 3000000 г/моль, от примерно 800000 до примерно 3000000 г/моль, от примерно 1000000 до примерно 3000000 г/моль, от примерно 700000 до примерно 2500000 г/моль, от примерно 800000 до примерно 2500000 г/моль, от примерно 1000000 до примерно 2500000 г/моль, от примерно 800000 до примерно 2000000 г/моль или от примерно 1000000 до примерно 2000000 г/моль.

Согласно некоторым вариантам реализации изобретения отношение Mw/Mn олефинового полимера, полученного путем применения способов, описанных в настоящем документе, может находиться в диапазоне от примерно 5 до примерно 50, от примерно 5 до примерно 40, от примерно 5 до примерно 35, от примерно 8 до примерно 30, от примерно 10 до примерно 40, от примерно 10 до примерно 35, от примерно 12 до примерно 35, от примерно 15 до примерно 35, от примерно 12 до примерно 40, от примерно 15 до примерно 30, от примерно 18 до примерно 30, от примерно 7 до примерно 45, от примерно 8 до примерно 40, от примерно 9 до примерно 35, от примерно 10 до примерно 30 или от примерно 12 до примерно 28. Подобным образом, согласно некоторым вариантам реализации изобретения отношение Mz/Mw олефинового полимера может находиться в диапазоне от примерно 3 до примерно 7, от примерно 3 до примерно 6, от примерно 3 до примерно 5,5, от примерно 3,5 до примерно 7, от примерно 3,5 до примерно 6, от примерно 3,5 до примерно 5,5, от примерно 3,5 до примерно 5, от примерно 3,8 до примерно 6,5, от примерно 3,8 до примерно 6, от примерно 3,8 до примерно 5,5, от примерно 3,8 до примерно 5,3, от примерно 3,8 до примерно 5 или от примерно 3,8 до примерно 4,8.

Согласно одному из вариантов реализации изобретения в реакторную систему для полимеризации не добавляют водород. Специалисту в данной области техники будет понятно, что водород можно генерировать на месте с помощью первого металлоценового каталитического компонента, второго металлоценового каталитического компонента или обоих каталитических компонентов в процессе полимеризации олефинов с применением двухкомпонентного катализатора. Согласно этому варианту реализации изобретения в реакторной системе «добавленный водород» отсутствует.

Хотя в этом нет необходимости, однако согласно некоторым вариантам реализации изобретения в реакторную систему для полимеризации можно добавить водород. Необязательно, например, способы, предложенные в настоящем документе, могут дополнительно включать стадию добавления водорода в реакторную систему для полимеризации для регулирования параметра молекулярной массы (например, Mw, Mz и т.п.) олефинового полимера, для регулирования параметра индекса расплава (MI, HLMI и т.п.) олефинового полимера или для регулирования как параметра молекулярной массы, так и параметра индекса расплава олефинового полимера, при необходимости. В общем, стадия добавления водорода приводит к уменьшению Mw, уменьшению Mz, увеличению MI или увеличению HLMI полимера или к любой их комбинации. Кроме того, добавление водорода также может привести к уменьшению Mn полимера.

Согласно вариантам реализации изобретения, в которых в реакторную систему для полимеризации добавляют водород, добавку водорода можно поддерживать по существу постоянной (например, в пределах +/- 20%), например, для получения конкретного сорта полимера. Например, в процессе полимеризации можно контролировать отношение водорода к олефиновому мономеру, часто с помощью отношения загружаемого водорода к олефиновому мономеру, поступающему в реактор. Кроме того, для конкретного сорта сополимера добавление сомономера (или сомономеров) может быть и в общем является по существу постоянным на протяжении всего процесса полимеризации. Однако согласно другим вариантам реализации изобретения предполагают, что мономер, сомономер (или сомономеры) или водород или их комбинации можно периодически вводить в реактор в импульсном режиме, например, способом, аналогичным способу, применяемому в патенте США №5739220 и публикации патента США №2004/0059070, описания которых в полном объеме включены в настоящий документ посредством ссылки.

Олефиновый полимер, полученный с помощью двухкомпонентной каталитической системы, может содержать более высокомолекулярный компонент и более низкомолекулярный компонент согласно некоторым вариантам реализации изобретения, описанным в настоящем документе. Массовое отношение более высокомолекулярного компонента к более низкомолекулярному компоненту в общем не ограничено каким-либо конкретным диапазоном массовых отношений. Тем не менее, согласно некоторым вариантам реализации изобретения массовое отношение более высокомолекулярного компонента к более низкомолекулярному компоненту может составлять от примерно 1:100 до примерно 100:1, от примерно 1:50 до примерно 50:1, от примерно 1:25 до примерно 25:1, от примерно 1:10 до примерно 10:1 или от примерно 1:5 до примерно 5:1. Соответственно, подходящие диапазоны массового отношения более высокомолекулярного компонента к более низкомолекулярному компоненту могут включать, но не ограничиваются ими, от примерно 1:15 до примерно 15:1, от примерно 1:10 до примерно 10:1, от примерно 1:8 до примерно 8:1, от примерно 1:5 до примерно 5:1, от примерно 1:4 до примерно 4:1, от примерно 1:3 до примерно 3:1, от примерно 1:2 до примерно 2:1, от примерно 1:1,8 до примерно 1,8:1, от примерно 1:1,5 до примерно 1,5:1, от примерно 1:1,3 до примерно 1,3:1, от примерно 1:1,25 до примерно 1,25:1, от примерно 1:1,2 до примерно 1,2:1, от примерно 1:1,15 до примерно 1,15:1, от примерно 1:1,1 до примерно 1,1:1 или от примерно 1:1,05 до примерно 1,05:1 и т.д.

В описанных способах MI (или HLMI или оба) олефинового полимера может уменьшаться, Mw (или Mz или оба) олефинового полимера может увеличиваться, или параметр индекса расплава может уменьшаться, а параметр молекулярной массы может увеличиваться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации. Для олефиновых полимеров, содержащих более высокомолекулярный компонент и более низкомолекулярный компонент, неожиданно оказалось, что введение спиртового соединения в реакторную систему для полимеризации может увеличить массовое отношение более высокомолекулярного компонента к более низкомолекулярному компоненту.

Кроме того, добавление спиртового соединения в реакторную систему для полимеризации может по существу не оказывать влияния на максимальную молекулярную массу (Мр) более низкомолекулярного компонента олефинового полимера. Дополнительно или альтернативно, согласно некоторым вариантам реализации изобретения добавление спиртового соединения в реакторную систему для полимеризации может по существу не оказывать влияния на максимальную молекулярную массу (Мр) более высокомолекулярного компонента олефинового полимера. В этом отношении «по существу» не влияет (по существу не изменяет Мр) означает, что максимальная молекулярная масса после добавления спиртового соединения находится в пределах +/- 20% относительно максимальной молекулярной массы перед добавлением спиртового соединения. Согласно некоторым вариантам реализации изобретения максимальные молекулярные массы могут находиться в пределах +/- 10% или, альтернативно, +/- 5%.

Для получения конкретного сорта олефинового полимера с определенными требуемыми полимерными свойствами можно установить заданное значение MI (или HLMI или обоих) олефинового полимера. Таким образом, при получении конкретного сорта полимера для достижения заданного значения MI (или HLMI или обоих) можно регулировать переменные параметры. Соответственно, согласно некоторым вариантам реализации изобретения способы, предложенные в настоящем документе, необязательно могут дополнительно включать стадии определения (или измерения) MI (или HLMI или обоих) олефинового полимера и затем регулирования количества спиртового соединения, введенного в реакторную систему для полимеризации, на основе разницы между измеренным значением MI (или HLMI или обоих) и заданным значением MI (или HLMI или обоих). В качестве типичного примера, если измеренное значение MI (или HLMI или обоих) выше, чем значение заданного MI (или HLMI или обоих) при получении конкретного сорта олефинового полимера, то можно добавить спиртовое соединение в количестве, подходящем для доведения измеренного MI (или HLMI, обоих) до значения, эквивалентного значению заданного MI (или HLMI или обоих). Например, для уменьшения MI (или HLMI или обоих) олефинового полимера можно увеличить скорость подачи спиртового соединения.

Подобным образом, для получения конкретного сорта олефинового полимера с определенными требуемыми полимерными свойствами можно установить заданные значения Mw (или Mz или обеих) олефинового полимера. Таким образом, при получении конкретного сорта полимера можно регулировать переменные параметры для достижения заданного значения Mw (или Mz или обеих). Соответственно, согласно некоторым вариантам реализации изобретения способы, предложенные в настоящем документе, необязательно могут дополнительно включать стадии определения (или измерения) Mw (или Mz или обеих) олефинового полимера и затем регулирования количества спиртового соединения, введенного в реакторную систему для полимеризации, на основе разницы между измеренным значением Mw (или Mz или обеих) и заданным значением Mw (или Mz или обеих). В качестве типичного примера, если измеренное значение Mw (или Mz или обеих) меньше значения заданной Mw (или Mz или обеих) при получении конкретного сорта олефинового полимера, то спиртовое соединение можно добавить в количестве, подходящем для доведения измеренного Mw (или Mz или обе) до значения, эквивалентного значению заданной Mw (или Mz или обеих). Например, для увеличения Mw (или Mz или обеих) олефинового полимера можно увеличить скорость подачи спиртового соединения.

В соответствии с вариантами реализации изобретения, описанными в настоящем документе, различные условия полимеризации или переменные параметры способа, необязательно и по мере необходимости, можно регулировать или контролировать во время работы реакторной системы для полимеризации, при этом такие условия или переменные параметры могут включать, но не ограничиваются ими, температуру реакции, давление реактора, время пребывания, скорость потока каталитической системы в реактор, скорость потока мономера (и сомономера, при применении) в реактор, объем выпуска олефинового полимера, степень рециркуляции, скорость потока водорода (при применении), состояние охлаждения реактора, плотность суспензии, мощность циркуляционного насоса и т.д.

В каждом из способов, описанных в настоящем документе, параметр индекса расплава (например, MI, HLMI) олефинового полимера может уменьшаться, параметр молекулярной массы (например, Mw, Mz) олефинового полимера может увеличиваться или параметр индекса расплава может уменьшаться и параметр молекулярной массы может увеличиваться при увеличении количества спиртового соединения, добавленного в реакторную систему для полимеризации.

СПИРТОВЫЕ СОЕДИНЕНИЯ

Спиртовые соединения, подходящие для применения согласно настоящему документу, могут включать, например, моноолы (моноспирты), диолы, триолы или полиолы, а также их комбинации. Кроме того, подходящие спиртовые соединения могу быть линейными или разветвленными и могут представлять собой первичный спирт, вторичный спирт или третичный спирт. Как правило, спиртовое соединение может включать гидрокарбиловый спирт, хотя это и не является обязательным требованием. Например, спиртовое соединение может включать алкиловый спирт, циклоалкиловый спирт, ариловый спирт, арилалкиловый спирт и т.д., а также их комбинации.

Количество атомов углерода в спиртовом соединении не имеет особенных ограничений, хотя согласно некоторым вариантам реализации изобретения спиртовое соединение может включать C1-С32 спирт; альтернативно, C1-C18 спирт; альтернативно, C1-С12 спирт; альтернативно, C1-C8 спирт; альтернативно, С1-С4 спирт; альтернативно, С2-С12 спирт; или альтернативно, С2-С6 спирт. Типичные и неограничивающие примеры подходящих спиртовых соединений (например, моно-ольных соединений) могут включать следующие спирты: метанол, этанол, пропанол (например, изопропанол, н-пропанол), бутанол (например, н-бутанол, изобутанол), пентанол, гексанол, гептанол, октанол, деканол, гексадеканол, циклогексанол, фенол, бензиловый спирт и т.п., а также их комбинации. Согласно одному из вариантов реализации изобретения спиртовое соединение может включать метанол, этанол, пропанол (например, изопропанол, н-пропанол), бутанол (например, н-бутанол, изобутанол), пентанол, гексанол, гептанол, октанол, деканол, гексадеканол и т.д. или их комбинацию. Согласно другому варианту реализации изобретения спиртовое соединение может включать циклогексанол, фенол, бензиловый спирт и т.д. или их комбинацию. Согласно другому варианту реализации изобретения спиртовое соединение может включать метанол, этанол, пропанол (например, изопропанол, н-пропанол), бутанол (например, н-бутанол, изобутанол), пентанол, гексанол, гептанол, октанол и т.д. или их комбинацию. Согласно еще одному варианту реализации изобретения спиртовое соединение может включать метанол, этанол, пропанол (например, изопропанол, н-пропанол), бутанол (например, н-бутанол, изобутанол) и т.д. или их комбинацию или, альтернативно, этанол, пропанол (например, изопропанол, н-пропанол), бутанол (например, н-бутанол, изобутанол) и т.д. или их комбинацию.

Согласно некоторым вариантам реализации изобретения спиртовое соединение может включать диол, иллюстративные примеры которого могут включать, но не ограничиваются ими, метандиол, этиленгликоль, пропиленгликоль, бутандиол (например, 1,4-бутандиол), пентандиол, октандиол, бисфенол и т.д., а также любую их комбинацию. Соответственно, спиртовое соединение может включать этиленгликоль, пропиленгликоль или оба указанных соединения, согласно некоторым вариантам реализации изобретения; альтернативно, метандиол; альтернативно, этиленгликоль; альтернативно, пропиленгликоль; альтернативно, бутандиол (например, 1,4-бутандиол); альтернативно, пентандиол; альтернативно, октандиол; или альтернативно, бисфенол А.

Согласно другим вариантам реализации изобретения спиртовое соединение может включать триол, полиол или их комбинации, иллюстративные примеры которых могут включать, но не ограничиваются ими, глицерин, оксигидрохинон, эритритол, ксилитол, маннитол и т.д., а также их комбинации. Соответственно, согласно некоторым вариантам реализации изобретения спиртовое соединение может включать глицерин; альтернативно, оксигидрохинон; альтернативно, эритритол; альтернативно, ксилитол; или альтернативно, маннитол.

Спиртовое соединение согласно варианту реализации изобретения, описанному в настоящем документе, может иметь точку кипения по меньшей мере 60°С, такую как, например, точку кипения по меньшей мере 65°С, точку кипения по меньшей мере 70°С или точку кипения по меньшей мере 85°С. Также можно использовать спиртовые соединения с точками кипения по меньшей мере 100°С или по меньшей мере 150°С. Кроме того, согласно другому варианту реализации изобретения спиртовое соединение может иметь точку кипения в диапазоне от 60°С до 400°С; альтернативно, точку кипения в диапазоне от 60°С до 350°С; альтернативно, точку кипения в диапазоне от 70°С до 300°С; альтернативно, точку кипения в диапазоне от 80°С до 275°С; альтернативно, точку кипения в диапазоне от 80°С до 250°С; альтернативно, точку кипения в диапазоне от 100°С до 350°С; альтернативно, точку кипения в диапазоне от 125°С до 350°С; альтернативно, точку кипения в диапазоне от 125°С до 300°С; или альтернативно, точку кипения в диапазоне от 150°С до 275°С.

Спиртовое соединение может смешиваться с углеводородным растворителем или растворяться в нем. Например, спиртовое соединение может смешиваться или растворяться в углеводородном растворителе, содержащем (или состоящим по существу из или состоящим из) С3-С10 углеводород; альтернативно, С3-С10 алифатический углеводород; альтернативно, С3-C8 алифатический углеводород; или альтернативно, С4-С8 алифатический углеводород. Алифатический углеводород может быть циклическим или ациклическим и может быть линейным или разветвленным, если не указано иное. Иллюстративные алифатические углеводородные растворители могут включать, но не ограничиваются ими, пропан, изобутан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, гептан, октан, циклогексан, циклогептан, метилциклогексан, метилциклогептан и т.д., в том числе их смеси или комбинации.

Кроме того, спиртовое соединение может смешиваться или растворяться в углеводородном растворителе, содержащем (или состоящим по существу из или состоящим из) С6-С10 ароматический углеводород или, альтернативно, С6-С8 ароматический углеводород. Иллюстративные ароматические углеводородные растворители могут включать, но не ограничиваются ими, бензол, толуол, ксилол, этилбензол и т.д., в том числе их смеси или комбинации.

Согласно одному из вариантов реализации изобретения спиртовое соединение может смешиваться или растворяться в пропане, изобутане, н-бутане, н-пентане, изопентане, неопентане, н-гексане, гептане, октане, циклогексане, циклогептане, метилциклогексане, метилциклогептане, бензоле, толуоле, ксилоле, этилбензоле или их смеси. Согласно другому варианту реализации изобретения спиртовое соединение может смешиваться или растворяться в пропане, циклогексане, изобутане, н-бутане, н-пентане, изопентане, неопентане, н-гексане или их смеси. Согласно другому варианту реализации изобретения спиртовое соединение может смешиваться или растворяться в пропане; альтернативно, изобутане; альтернативно, н-бутане; альтернативно, н-пентане; альтернативно, изопентане; альтернативно, неопентане; альтернативно, н-гексане; альтернативно, гептане; альтернативно, октане; альтернативно, циклогексане; альтернативно, циклогептане; альтернативно, метилциклогексане; альтернативно, метилциклогептане; альтернативно, бензоле; альтернативно, толуоле; альтернативно, ксилоле; или альтернативно, этилбензоле.

Заявители также предполагают, что спиртовое соединение может смешиваться или растворяться в смешанном алифатическом углеводородном растворителе ISOPAR® (ИЗОРАП), таком как, например, ISOPAR® С, ISOPAR® Ε, ISOPAR® G, ISOPAR® H, ISOPAR® L, ISOPAR® M, или в их смеси.

Согласно некоторым вариантам реализации изобретения спиртовое соединение может быть жидким (при атмосферном давлении) при температуре в диапазоне от 50°С до 400°С; альтернативно, в диапазоне от 50°С до 200°С; альтернативно, в диапазоне от 50°С до 150°С; альтернативно, в диапазоне от 50°С до 125°С; альтернативно, в диапазоне от 75°С до 250°С; альтернативно, в диапазоне от 75°С до 175°С; альтернативно, в диапазоне от 75°С до 125°С; альтернативно, в диапазоне от 60°С до 250°С; или альтернативно, в диапазоне от 60°С до 150°С.

КАТАЛИТИЧЕСКИЕ СИСТЕМЫ

Согласно некоторым вариантам реализации изобретения двухкомпонентная каталитическая система может содержать первый металлоценовый каталитический компонент и второй металлоценовый каталитический компонент, тогда как согласно другим вариантам реализации изобретения двухкомпонентная каталитическая система может содержать первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор. Первый металлоценовый каталитический компонент и второй металлоценовый каталитический компонент могут независимо содержать, например, переходный металл (один или более одного) IIIB-VIIIB групп периодической таблицы химических элементов. Согласно одному из вариантов реализации изобретения первый металлоценовый каталитический компонент и второй металлоценовый каталитический компонент могут независимо содержать переходный металл III, IV, V или VI групп или комбинацию двух или более переходных металлов. Согласно другим вариантам реализации изобретения первый металлоценовый каталитический компонент и второй металлоценовый каталитический компонент могут независимо содержать хром, титан, цирконий, гафний, ванадий или их комбинацию или могут содержать титан, цирконий, гафний или их комбинацию. Соответственно, первый металлоценовый каталитический компонент и второй металлоценовый каталитический компонент могут независимо содержать титан или цирконий или гафний, по отдельности или в комбинации.

Согласно одному из вариантов реализации изобретения первый металлоценовый каталитический компонент может приводить к образованию более низкомолекулярного компонента олефинового полимера, и второй металлоценовый каталитический компонент может приводить к образованию более высокомолекулярного компонента олефинового полимера. Указанные термины для таких компонентов являются относительными, используются со ссылкой друг на друга и не ограничены фактическими молекулярными массами соответствующих компонентов. Хотя и не ограничиваясь этим, первый металлоценовый каталитический компонент может включать немостиковый металлоцен; альтернативно, немостиковое металлоценовое соединение на основе циркония или гафния или немостиковое двухъядерное металлоценовое соединение на основе циркония, гафния или циркония/гафния; альтернативно, немостиковое металлоценовое соединение на основе циркония или гафния, содержащее две циклопентадиениловые группы, две индениловые группы или циклопентадиениловую и индениловую группу; альтернативно, немостиковое металлоценовое соединение на основе циркония, содержащее две циклопентадиениловые группы, две индениловые группы или циклопентадиениловую и индениловую группу. Иллюстративные и неограничивающие примеры немостиковых металлоценовых соединений (например, с цирконием или гафнием), которые можно использовать в каталитических системах в соответствии с вариантами реализации настоящего изобретения, рассмотрены в патентах США №№7199073, 7226886, 7312283 и 7619047, описания которых в полном объеме включены в настоящий документ посредством ссылки.

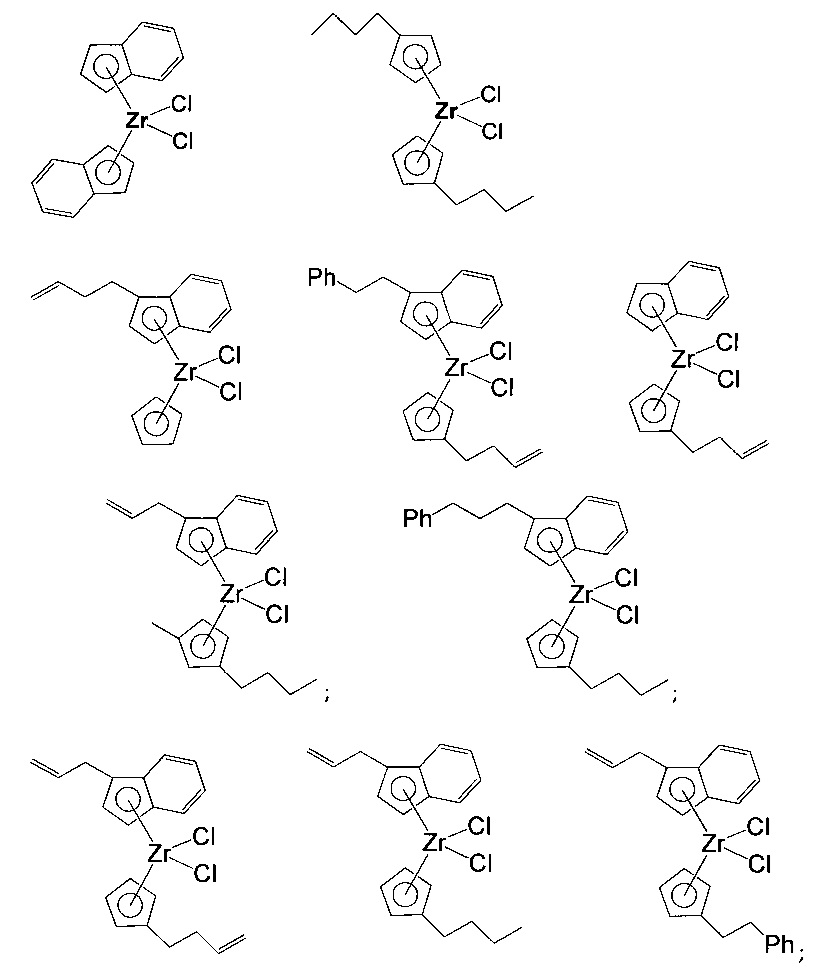

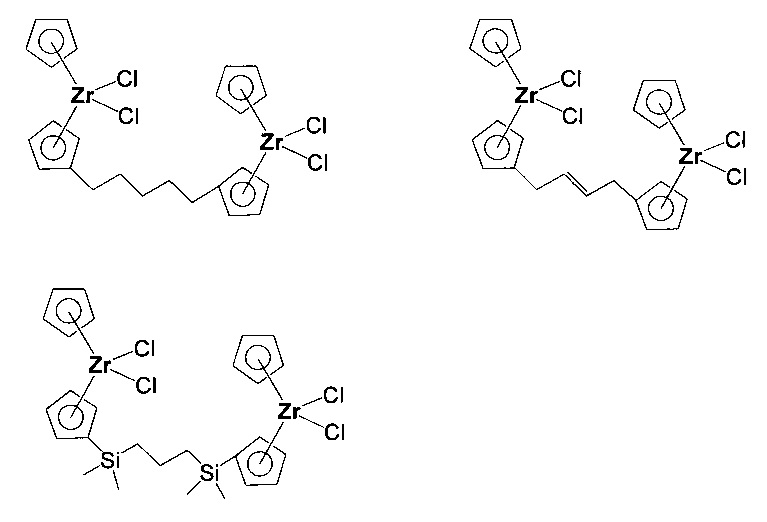

Согласно другому варианту реализации изобретения первый металлоценовый каталитический компонент может приводить к образованию более низкомолекулярного компонента олефинового полимера, при этом первый металлоценовый каталитический компонент может содержать цирконий или альтернативно, гафний. Типичные и неограничивающие примеры металлоценовых соединений, которые можно использовать в качестве первого металлоценового соединения, могут включать, но не ограничиваются ими, следующие соединения (Ph = фенил):

и т.п., а также их комбинации.

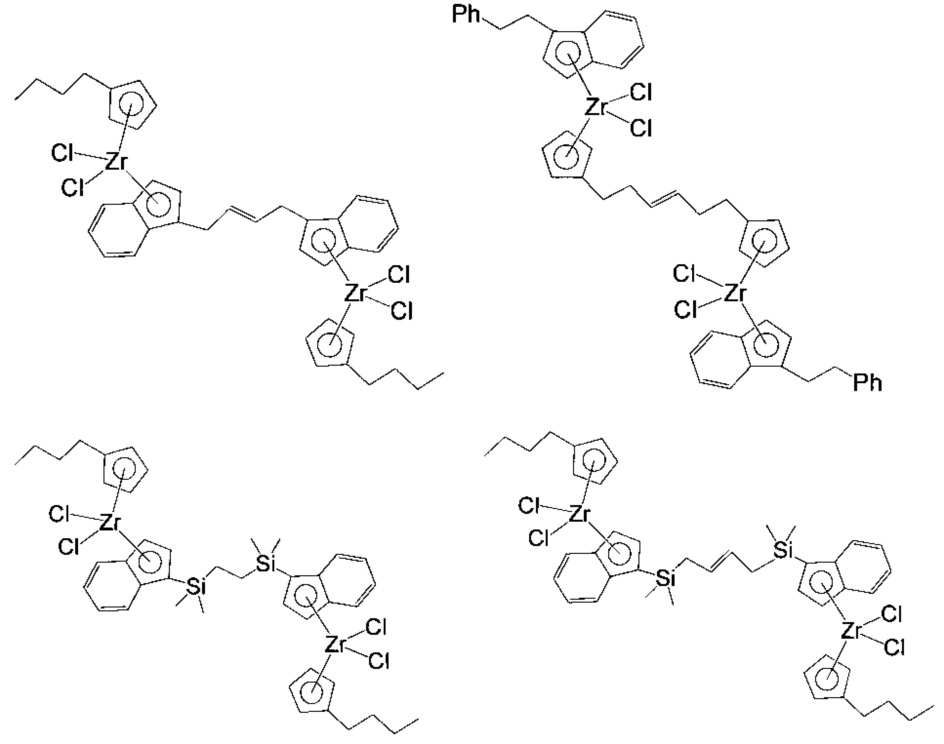

Кроме того, первый металлоценовый каталитический компонент может включать немостиковый двухъядерный металлоцен, такой как металлоцены, рассмотренные в патентах США №№7919639 и 8080681, описания которых в полном объеме включены в настоящий документ посредством ссылки. Первый металлоценовый каталитический компонент может включать немостиковое двухъядерное металлоценовое соединение на основе циркония, гафния или циркония/гафния. Например, первый металлоценовый каталитический компонент может включать немостиковое гомодвухъядерное металлоценовое соединение на основе циркония или немостиковое гомодвухъядерное металлоценовое соединение на основе гафния или немостиковое гетеродвухъядерное металлоценовое соединение на основе циркония, гафния или циркония/гафния (т.е., двухъядерное соединение с двумя атомами гафния или двумя атомами циркония или одним атомом циркония и одним атомом гафния). Типичные и неограничивающие двухъядерные соединения могут включать следующие соединения:

и т.п., а также их комбинации.

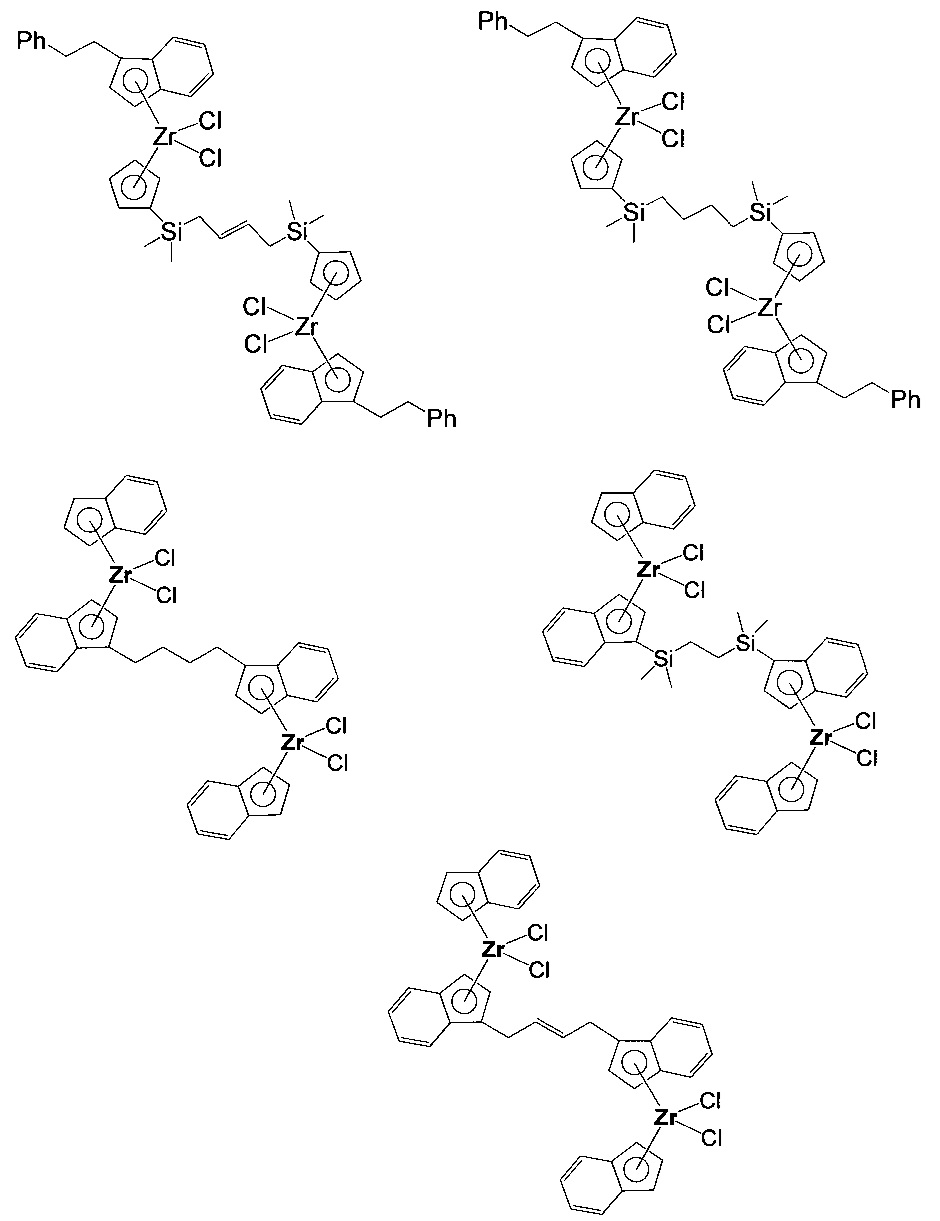

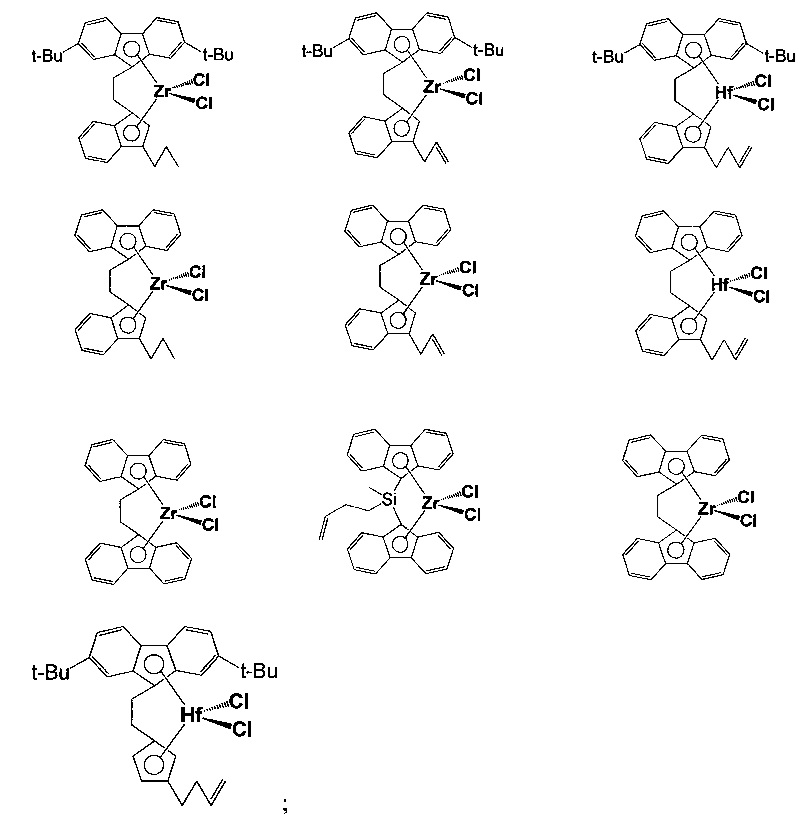

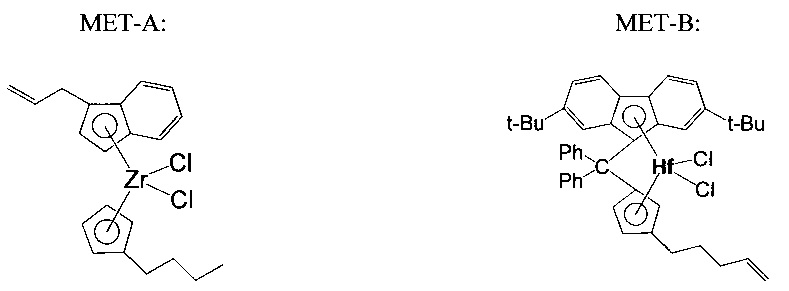

Хотя и не ограничиваясь этим, второй металлоценовый каталитический компонент может включать мостиковое металлоценовое соединение, например, с титаном, цирконием или гафнием, такое как мостиковое металлоценовое соединение на основе циркония с флуоренильной группой и без арильных групп в мостиковой группе или мостиковое металлоценовое соединение на основе циркония с циклопентадиенильной группой и флуоренильной группой и без арильных групп в мостиковой группе. Согласно некоторым вариантам реализации изобретения такие мостиковые металлоцены могут содержать алкенильный заместитель (например, концевой алкенил) в мостиковой группе, в группе циклопентадиенильного типа (например, циклопентадиенильной группе, флуоренильной группе и т.п.) или в мостиковой группе и циклопентадиенильной группе. Согласно другому варианту реализации изобретения второй металлоценовый каталитический компонент может включать мостиковое металлоценовое соединение на основе циркония или гафния с флуоренильной группой, и арильной группой в мостиковой группе; альтернативно, мостиковое металлоценовое соединение на основе циркония или гафния с циклопентадиенильной группой и флуоренильной группой, и арильной группой в мостиковой группе; альтернативно, мостиковое металлоценовое соединение на основе циркония с флуоренильной группой, и арильной группой в мостиковой группе; или альтернативно, мостиковое металлоценовое соединение на основе гафния с флуоренильной группой, и арильной группой в мостиковой группе. Согласно этим и другим вариантам реализации изобретения арильная группа в мостиковой группе может представлять собой фенильную группу. Необязательно, перечисленные мостиковые металлоцены могут содержать алкенильный заместитель (например, концевой алкенил) в мостиковой группе, в группе циклопентадиенильного типа или как в мостиковой группе, так и в циклопентадиенильной группе. Иллюстративные и неограничивающие примеры мостиковых металлоценовых соединений (например, с цирконием или гафнием), которые можно использовать в каталитических системах в соответствии с вариантами реализации настоящего изобретения, рассмотрены в патентах США №№7026494, 7041617, 7226886, 7312283, 7517939 и 7619047, описания которых в полном объеме включены в настоящий документ посредством ссылки.

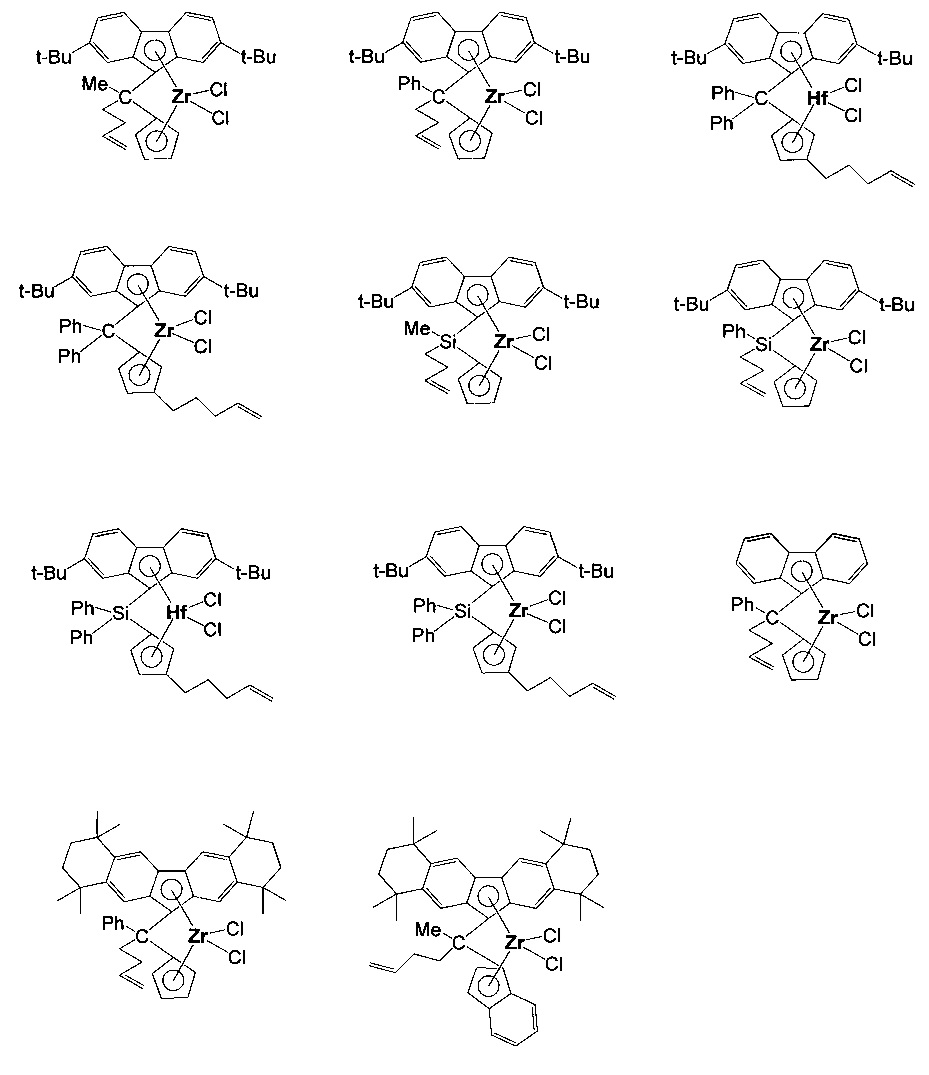

Согласно другому варианту реализации изобретения второй металлоценовый каталитический компонент может приводить к образованию более высокомолекулярного компонента олефинового полимера, при этом второй металлоценовый каталитический компонент может содержать цирконий, гафний или оба указанных элемента. Типичные и неограничивающие примеры металлоценовых соединений, которые можно использовать в качестве второго металлоценового соединения, могут включать, но не ограничиваются ими, следующие соединения (Ph = фенил, Me = метил и t-Bu = трет-бутил):

и т.д., а также их комбинации.

Согласно некоторым вариантам реализации изобретения двухкомпонентная каталитическая система может содержать активатор. Например, двухкомпонентная каталитическая система может содержать первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент и активатор, такой как активатор-носитель, алюмоксановое соединение, борорганическое или органоборатное соединение, ионизирующее ионное соединение и т.д. или любую их комбинацию. Каталитическая система может содержать один или более одного активатора.

Согласно одному из вариантов реализации изобретения двухкомпонентная каталитическая система может содержать алюмоксановое соединение, борорганическое или органоборатное соединение, ионизирующее ионное соединение и т.д. или их комбинацию. Примеры таких активаторов приведены, например, в патентах США №№3242099, 4794096, 4808561, 5576259, 5807938, 5919983 и 8114946, описания которых в полном объеме включены в настоящий документ посредством ссылки. Согласно другому варианту реализации изобретения двухкомпонентная каталитическая система может содержать алюмоксановое соединение. Согласно другому варианту реализации изобретения двухкомпонентная каталитическая система может содержать борорганическое или органоборатное соединение. Согласно еще одному варианту реализации изобретения двухкомпонентная каталитическая система может содержать ионизирующее ионное соединение.

Согласно другим вариантам реализации изобретения двухкомпонентная каталитическая система может включать активатор-носитель, например, активатор-носитель, содержащий твердый оксид, обработанный электроноакцепторным анионом. Примеры таких материалов рассмотрены, например, в патентах США №№7294599 и 7601665, описания которых в полном объеме включены в настоящий документ посредством ссылки.

Твердый оксид, применяемый для получения активатора-носителя, может содержать кислород и один или более элементов 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 групп периодической таблицы или содержать кислород и один или более элементов группы лантаноидов или группы актиноидов (см., например, Hawley's Condensed Chemical Dictionary, 11th Ed., John Wiley & Sons, 1995; Cotton, F.A., Wilkinson, G., Murillo, C.Α., and Bochmann, M., Advanced Inorganic Chemistry, 6th Ed., Wiley-Interscience, 1999). Например, твердый оксид может содержать кислород и по меньшей мере один элемент, выбранный из Al, В, Be, Bi, Cd, Со, Cr, Cu, Fe, Ga, La, Mn, Mo, Ni, Sb, Si, Sn, Sr, Th, Ti, V, W, P, Y, Zn и Zr.

Соответственно, подходящие примеры твердых оксидных материалов, которые можно использовать для получения активаторов-носителей, могут включать, но не ограничиваются ими, Al2O3, В2О3, BeO, Bi2O3, CdO, Co3O4, Cr2O3, CuO, Fe2O3, Ga2O3, La2O3, Mn2O3, MoO3, NiO, P2O5, Sb2O5, SiO2, SnO2, SrO, ThO2, TiO2, V2O5, WO3, Y2O3, ZnO, ZrO2 и т.д., в том числе их смешанные оксиды и комбинации. Перечисленные оксиды включают когели или продукты совместного осаждения различных твердых оксидных материалов. Твердый оксид может включать оксидные материалы, такие как оксид алюминия, его «смешанные оксиды», такие как диоксид кремния-оксид алюминия, покрытия одного оксида другим оксидом и их комбинации и смеси. Смешанные оксиды, такие как диоксид кремния-оксид алюминия, могут представлять собой одну или несколько химических фаз с более чем одним металлом, объединенным с кислородом с образованием твердого оксида. Примеры смешанных оксидов, которые можно использовать для получения активатора-носителя, в отдельности или в комбинации, могут включать, но не ограничиваются ими, диоксид кремния-оксид алюминия, диоксид кремния-диоксид титана, диоксид кремния-диоксид циркония, оксид алюминия-диоксид титана, оксид алюминия-диоксид циркония, цинк-алюминат, оксид алюминия-оксид бора, диоксид кремния-оксид бора, алюмофосфат-диоксид кремния, диоксид титана-диоксид циркония и т.д. Твердый оксид, применяемый в настоящем документе, также может включать оксидные материалы, такие как покрытый диоксидом кремния оксид алюминия, как описано в патенте США №7884163, описание которого в полном объеме включено в настоящий документ посредством ссылки.

Соответственно, согласно одному из вариантов реализации изобретения твердый оксид может включать диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, покрытый диоксидом кремния оксид алюминия, фосфат алюминия, алюмофосфат, гетерополивольфрамат, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, любой их смешанный оксид или любую их комбинацию. Согласно другому варианту реализации изобретения твердый оксид может включать диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, любой их смешанный оксид или любую их комбинацию. Согласно другому варианту реализации изобретения твердый оксид может включать диоксид кремния-оксид алюминия, покрытый диоксидом кремния оксид алюминия, диоксид кремния-диоксид титана, диоксид кремния-диоксид циркония, оксид алюминия-оксид бора или любую их комбинацию. Согласно еще одному варианту реализации изобретения твердый оксид может включать диоксид кремния; альтернативно, оксид алюминия; альтернативно, диоксид кремния-оксид алюминия; или альтернативно, покрытый диоксидом кремния оксид алюминия.

Содержание оксида алюминия в диоксиде кремния-оксиде алюминия, который можно использовать, обычно может составлять от примерно 5 до примерно 95% по массе. Согласно одному из вариантов реализации изобретения содержание оксида алюминия в диоксиде кремния-оксиде алюминия может составлять от примерно 5 до примерно 50% или от примерно 8% до примерно 30% по массе. Согласно другому варианту реализации изобретения можно использовать высокое содержание оксида алюминия в материалах на основе диоксида кремния-оксида алюминия, при этом содержание оксида алюминия в указанных материалах на основе диоксида кремния-оксида алюминия обычно может варьировать от примерно 60% до примерно 90% или от примерно 65% до примерно 80% по массе. Согласно другому варианту реализации изобретения твердый оксидный компонент может включать оксид алюминия без диоксида кремния, и согласно другому варианту реализации изобретения твердый оксидный компонент может включать диоксид кремния без оксида алюминия. Кроме того, как показано выше, твердый оксид может включать покрытый диоксидом кремния оксид алюминия. Твердый оксид может иметь любую подходящую площадь поверхности, объем пор и размер частиц, как будет понятно специалистам в данной области техники.

Электроноакцепторный компонент, применяемый для обработки твердого оксида, может представлять собой любой компонент, который увеличивает кислотность твердого оксида по Льюису или Брэнстеду после обработки (по сравнению с твердым оксидом, который не обработан с применением по меньшей мере одного электроноакцепторного аниона). Согласно одному из вариантов реализации изобретения электроноакцепторный компонент может представлять собой электроноакцепторный анион, полученный из соли, кислоты или другого соединения, такого как летучее органическое соединение, которое служит в качестве источника или предшественника такого аниона. Примеры электроноакцепторных анионов могут включать, но не ограничиваются ими, сульфат, бисульфат, фторид, хлорид, бромид, йодид, фторсульфат, фторборат, фосфат, фторфосфат, трифторацетат, трифлат, фторцирконат, фтортитанат, фосфовольфрамат и т.д., в том числе их смеси и комбинации. Кроме того, можно также использовать другие ионные или неионные соединения, которые служат в качестве источников указанных электроноакцепторных анионов. Предполагают, что согласно некоторым вариантам реализации изобретения, описанным в настоящем документе, электроноакцепторный анион может представлять собой или может содержать фторид, хлорид, бромид, фосфат, трифлат, бисульфат или сульфат и т.д. или любую их комбинацию. Согласно другим вариантам реализации изобретения электроноакцепторный анион может включать сульфат, бисульфат, фторид, хлорид, бромид, йодид, фторсульфат, фторборат, фосфат, фторфосфат, трифторацетат, трифлат, фторцирконат, фтортитанат и т.д. или их комбинации.

Согласно одному из вариантов реализации изобретения двухкомпонентная каталитическая система может содержать активатор-носитель, при этом активатор-носитель может включать оксид алюминия обработанный фторидом, обработанный хлоридом оксид алюминия, оксид алюминия, обработанный бромидом, сульфатированный оксид алюминия, диоксид кремния-оксид алюминия, обработанный фторидом, диоксид кремния-оксид алюминия, обработанный хлоридом, диоксид кремния-оксид алюминия, обработанный бромидом, сульфатированный диоксид кремния-оксид алюминия, диоксид кремния-диоксид циркония, обработанный фторидом, диоксид кремния-диоксид циркония, обработанный хлоридом, диоксид кремния-диоксид циркония, обработанный бромидом, сульфатированный диоксид кремния-диоксид циркония, диоксид кремния-диоксид титана обработанный фторидом, покрытый диоксидом кремния оксид алюминия обработанный фторидом, сульфатированный покрытый диоксидом кремния оксид алюминия, покрытый диоксидом кремния оксид алюминия, обработанный хлоридом и т.д., а также любую их смесь или комбинацию. Согласно другому варианту реализации изобретения двухкомпонентная каталитическая система может содержать активатор-носитель, при этом активатор-носитель может включать обработанный фторидом твердый оксид, сульфатированный твердый оксид или их комбинацию. Согласно другому варианту реализации изобретения двухкомпонентная каталитическая система может содержать активатор-носитель, при этом активатор-носитель может включать оксид алюминия, обработанный фторидом, сульфатированный оксид алюминия, диоксид кремния-оксид алюминия, обработанный фторидом, сульфатированный диоксид кремния-оксид алюминия, диоксид кремния-диоксид циркония, обработанный фторидом, покрытый диоксидом кремния оксид алюминия, обработанный фторидом, сульфатированный покрытый диоксидом кремния оксид алюминия и т.д., а также любую их смесь или комбинацию.

Как описано в настоящем документе, спиртовое соединение можно добавить в реакторную систему для полимеризации (например, в реактор для полимеризации) в отдельности, с помощью носителя, с помощью двухкомпонентной каталитической системы и т.п., при этом количество спиртового соединения, добавленного в реакторную систему, не имеет особенных ограничений при условии, что количество спиртового соединения, добавленного в реакторную систему, является достаточным для воздействия на по меньшей мере один параметр олефинового полимера, выбранный из MI, HLMI, Mw и Mz, как описано в настоящем документе, и не оказывает значительного негативного воздействия на активность катализатора или скорость получения полимера (например, 20%+ снижение активности катализатора, скорости получения полимера или обеих указанных характеристик). Тем не менее, хотя и не ограничиваясь этим, количество добавленного спиртового соединения, как правило, может находиться в диапазоне числа моль гидроксильных (-ОН) групп спиртового соединения относительно массы (в граммах) активатора (например, активатора-носителя, содержащего твердый оксид, обработанный электроноакцепторным анионом) от примерно 1:10000 до примерно 1:10. Такой диапазон отношений основан на соответствующих количествах гидроксильных групп спиртового соединения и массе активатора (например, активатора-носителя), загружаемого в реакторную систему (например, в реактор для полимеризации). В качестве неограничивающего примера отношения 1:1000, в реакторной системе для полимеризации непрерывного действия общее количество активатора, такого как активатор-носитель, загружаемого в реактор(ы) за определенный интервал времени, может составлять «W» г/час; таким образом, в случае отношения 1:1000 количество спиртового соединения, загружаемого в реактор(ы) будет равно «0,001 W» моль/час (моль гидроксильных групп).

Согласно некоторым вариантам реализации изобретения такое отношение (количество моль гидроксильных групп спиртового соединения к массе активатора, такого как активатор-носитель) может составлять от примерно 1:10000 до примерно 1:10, от примерно 1:5000 до примерно 1:10, от примерно 1:2,500 до примерно 1:10, от примерно 1:10000 до примерно 1:50, от примерно 1:5000 до примерно 1:50, от примерно 1:5000 до примерно 1:100, от примерно 1:5000 до примерно 1:250 или от примерно 1:5000 до примерно 1:500. Согласно конкретным вариантам реализации изобретения, рассматриваемым в настоящем документе, указанное отношение может составлять от примерно 1:7000 до примерно 1:100, от примерно до примерно 1:2500 до примерно 1:250, от примерно 1:1500 до примерно 1:250, от примерно 1:1500 до примерно 1:500, от примерно 1:2000 до примерно 1:1000 или от примерно 1:1500 до примерно 1:1000.

Обычно применяемые сокатализаторы полимеризации, которые можно использовать в двухкомпонентной каталитической системе, могут включать, но не ограничиваются ими, металлоалкильные или металлоорганические сокатализаторы, в которые металл представляет собой, например, алюминий. Двухкомпонентные каталитические системы, предложенные в настоящем документе, могут включать сокатализатор или комбинацию сокатализаторов. Хотя и не ограничиваясь этим, типичные соединения алюминия (например, алюмоорганические соединения) могут включать триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, гидрид диизобутилалюминия, этилат диэтилалюминия, хлорид диэтилалюминия и т.д., а также любую их комбинацию. Таким образом, двухкомпонентная каталитическая система, описанная в настоящем документе, может содержать первый металлоценовый каталитический компонент, второй металлоценовый каталитический компонент, активатор и сокатализатор. Согласно одному из вариантов реализации изобретения сокатализатор может содержать алюмоорганическое соединение, такое как триэтилалюминий или триизобутилалюминий, тогда как активатор может содержать твердый оксид, обработанный фторидом или сульфатированный твердый оксид, типичные примеры которых могут включать оксид алюминия, обработанный фторидом, сульфатированный оксид алюминия, диоксид кремния-оксид алюминия, обработанный фторидом, сульфатированный диоксид кремния-оксид алюминия, диоксид кремния-диоксид циркония, обработанный фторидом, покрытый диоксидом кремния оксид алюминия, обработанный фторидом, сульфатированный покрытый диоксидом кремния оксид алюминия, а также любую их комбинацию.