Сварка изделий из суперсплавов - RU2265505C2

Код документа: RU2265505C2

Чертежи

Описание

Настоящее изобретение относится к способу сварки трудносвариваемых изделий из суперсплавов.

В связи с разработкой отдельных узлов реактивных двигателей существует постоянная потребность в повышенной способности выдерживать значительно более высокие температуры, возникающая из-за наличия высоких температур в этих узлах двигателя. Лопатки и крыльчатки современных турбин высокого давления подвергаются воздействию исключительно вредных условий высокой температуры (например, свыше 2000°F). При изготовлении отдельных узлов реактивных двигателей может потребоваться их сварка, или после проведения операций осмотра двигателя может потребоваться ремонт в результате износа или появления трещин.

В результате работы таких узлов при высоких температурах их часто изготавливают из суперсплавов, содержащих первичную гамма-фазу. Одной конкретной проблемой, возникающей в связи с дисперсионно-твердеющими сплавами со структурой первичной гамма-фазы, такими как R'80, является невозможность сварки или плакирования этих сплавов аналогичными или подобными сплавами без трещинообразования.и больших производственных отходов.

Ввиду неизбежных температур и механических напряжений сварки эти сплавы подвергаются усадке, трещинообразованию под механическим напряжением и тому подобное. Вследствие затруднений при сварке этих специальных суперсплавов существует потребность в способе, при котором дисперсионно твердеющие сплавы со структурой первичной гамма-фазы можно сваривать, преимущественно, без трещинообразования с аналогичными сплавами или сплавами основных металлов. В патентах США №5106010 и 5374319 описан такой способ, при котором осуществляют предварительный нагрев зоны сварного шва и области, примыкающей к зоне сварного шва, до температуры пластичности и поддерживают такую температуру во время сварки и отверждения. В патенте США №5554837 описано осуществление интерактивного способа лазерной сварки для максимизации воспроизводимости и минимизации брака и отходов при одновременном увеличении выхода годных сварных деталей. Хотя эти способы позволяют снизить трещинообразование во многих сплавах, потребность в усовершенствовании способа все же остается.

Краткое изложение сущности изобретения

Если говорить кратко, то в этом изобретении предложен способ сварки изделия из суперсплава на основе никеля и/или кобальта, заключающийся в том, что предварительно нагревают всю зону сварного шва и область, примыкающую к зоне сварного шва изделия, до температуры, находящейся в диапазоне температур максимальной пластичности, и поддерживают такую температуру во время сварки и твердения сварного шва и увеличивают температуру сварного изделия до температуры снятия механических напряжений, а затем охлаждают сварное изделие, проводя охлаждение предпочтительно со скоростью, по меньшей мере, 100°F (55°C) в минуту, до температуры, которая ниже диапазона дисперсионного твердения первичной гамма-фазы, для уменьшения выделения первичной гамма-фазы.

Краткое описание чертежей

На фиг.1 изображена система лазерной сварки, используемая для осуществления способа лазерной сварки.

На фиг.2 представлены данные испытания нагретого образца на растяжение, показывающие зависимость пластичности (5) от температуры для сплава IN 738 LC.

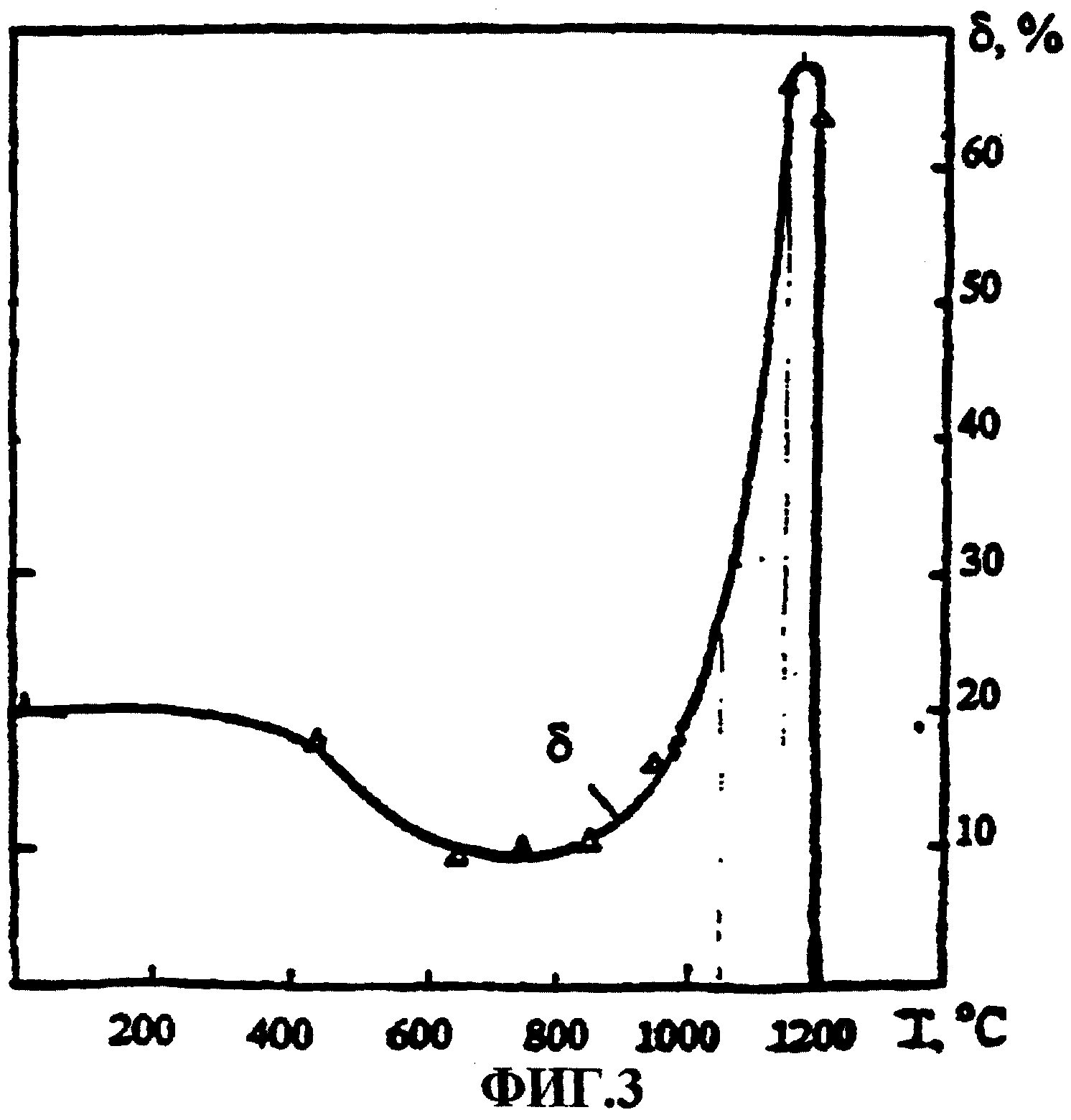

На фиг.3 представлены данные испытания нагретого образца на растяжение, показывающие зависимость пластичности (5) от температуры для сплава Rene 80.

Подробное описание чертежей

Согласно изобретению предложен способ сварки изделий из суперсплава, в частности отдельных узлов газотурбинных двигателей, включая лопатки, крыльчатки и роторы. Эти суперсплавы представляют собой суперсплавы на основе никеля и/или кобальта, которые являются трудносвариваемыми с помощью способов, соответствующих современному состоянию техники. Эти суперсплавы включают в себя направленно-твердеющие сплавы равноосных зерен и монокристаллов дисперсионно-твердеющих сплавов на основе никеля со структурой первичной гамма-фазы и карбидоупрочненных сплавов на основе кобальта. В общем случае дисперсионно-твердеющие суперсплавы со структурой первичной гамма-фазы содержат титан и алюминий в совокупном количестве, по меньшей мере, примерно 5%. Подходящие суперсплавы включают в себя R'80, DSR'80h, R'108, IN 738 LC, R'125 Hf, DSR'142, R'N4, R'N5, Mar-M-247DS, In 792Hf, CMSX-4 и In738LC. Номинальные составы некоторых из этих сплавов приведены в таблице 1.

В направленно-твердеющих (DS) сплавах имеются отдельные элементы в малых количествах, добавленные в качестве компонентов, упрочняющих границы зерен. Компоненты, упрочняющие границы зерен, в типичном случае состоят из карбидов и боридов, зачастую - вольфрама и титана. При лазерной сварке этих сплавов с использованием типичных процедур существует сопутствующая проблема, связанная с образованием микротрещин на границах зерен. Металлургическая композиция границ зерен такова, что они плавятся при более низкой температуре, чем остальная часть основного материала. Если границы зерен затем слишком быстро охлаждают, они претерпевают разрыв. Металлургическая оценка образцов сварных швов показала, что детали, сваренные с использованием параметров типичного СО2-лазера, страдают микротрещинами на границах зерен. В некоторых случаях эти микротрещины остаются малыми. В других они увеличиваются и могут постепенно распространяться через весь новый сварной шов. Чем больше трещины, тем чаще требуется индивидуальный ремонт. Однако опыт показал, что чем чаще пытаются проводить сварку на отдельной детали, тем больше вероятность образования дополнительных трещин. Повышенная вероятность трещин вызывается исходной процедурой лазерной сварки, при которой на границах зерен образуются микротрещины. Даже если микротрещины сначала не распространяются, они все равно присутствуют в качестве мест зарождения трещин, причем вероятность их увеличения во время последующих операций сварки или термообработки очень велика.

Деталь из суперсплава (например, крыльчатку или лопатку) предварительно нагревают, предпочтительно с использованием катушки индукционного нагрева. Во время стадии предварительного нагрева всю зону сварного шва изделия из суперсплава и область, примыкающую к зоне сварного шва, нагревают с помощью катушки индукционного нагрева до достижения диапазона температур максимальной пластичности. Диапазон температур максимальной пластичности - это диапазон, в котором конкретный сплав обладает максимальной пластичностью и его температура выше температуры старения, но ниже начальной температуры плавления. Диапазон температур максимальной пластичности определяется для каждого заданного сплава путем оценки данных испытания нагретого образца на растяжение и является диапазоном температур, в которой пластичность сплава значительно увеличивается по сравнению с пластичностью сплава при температурах окружающей среды. Как подчеркивалось в докладе «Оценка свариваемости материалов In738LC и Rene 80 для лопаток газовых турбин», представленном Н.Чехом и др. и включенном в сборник «Труды Конференции «Растворы и материалы-97» по соединению и ремонту составных частей газовых турбин, проведенной 15-18 сентября 1997», сс.7-10 ("Evaluation of the Weldability of the Gas Turbine Blade Materials In738LC and Rene 80" authored by N. Czech et al. Proceedings from Materials Solutions '97 on Joining and Repair of Gas Turbine Components, 15-18 September 1997, pages 7-10), эти данные можно измерять, пользуясь контрольно-измерительным аппаратом типа «Глибл» ("Gleeble"), изготавливаемым фирмой «Динамик Системз Инк.» (Dynamic Systems Inc.). Важной для этого способа является возможность точного управления температурой детали в этом диапазоне температур во время процесса сварки. Приведенные на фиг.2 данные испытания нагретого образца на растяжение показывают диапазон температур максимальной пластичности для сплава, составляющий от 1800 до 1900°F (980-1040°С), а приведенные на фиг.3 данные показывают диапазон температур максимальной пластичности для сплава Rene 80, составляющий от 1925 до 2100°F (1050-1150°C). Данные для фиг.2 и 3 взяты из доклада Чеха и др. В общем случае, диапазон температур максимальной пластичности будет находиться в пределах диапазона от 1400 до 2100°F (760-1150°С).

Для этого способа важно поддерживать термическое равновесие до, во время и после процесса сварки и/или плакирования, что приводит к менее жестким термическим градиентам поперек сварного шва и примыкающего основного металла, вследствие чего уменьшаются остаточные механические напряжения и последующее трещинообразование. Уменьшение термических градиентов ослабляет воздействие тепла, возникающего в результате сварки в зоне термического влияния, т.е. способ «перемещает» зону термического влияния от линии сваривания. Поскольку вся зона сварного шва и примыкающая к ней область предварительно нагреты до температуры, превышающей температуру дисперсионного твердения, это приводит к равномерному распределению температур, которое предотвращает усадку и возникающие вследствие нее остаточные механические напряжения, обычно концентрирующиеся в ослабленной зоне термического влияния. Вся зона сварного шва и примыкающая область претерпевают термоусадку в результате реакции старения, причем механические напряжения, порождаемые этой реакцией, распределяются по гораздо большей зоне, а не концентрируются только в пятне сварки.

Всю зону сварного шва и область, примыкающую к сварному шву, нагревают путем индукционного нагрева до температуры пластичности. Область, примыкающая к нагреваемой зоне сварного шва, по меньшей мере, является достаточно большой для того, чтобы окружать зону термического влияния, и предпочтительно больше нее. Зону термического влияния определяют как часть основного металла, которая не расплавлена, но ее механические свойства или микроструктура изменились за счет тепла сварки (см. «Справочник по металлам», издание девятое, т.6, Американское общество металловедения (АОМ) (Metals Handbook, Ninth Edition, Volume 6, ASM), 1983). В общем случае, эта нагреваемая примыкающая область распространяется на расстояние, по меньшей мере, 0,25 дюйма, предпочтительно на 0,5-1 дюйм, от сварного шва.

Сразу же после того как изделие предварительно нагрето до желаемой температуры, включают лазер и элементы для подачи навески порошка для сварки. Излучение из лазера образует малую ванну расправленного вещества, поскольку порошок из элементов для навески порошка диспергируется по ванне расплавленного вещества и приваривается к детали (плакирует ее) с помощью луча лазера. Процессом твердения предпочтительно точно управляют с помощью излучения луча и энергии нагрева, вносимой индукционной катушкой, и относительного перемещения луча и изделия для управления термическими и получаемыми механическими деформациями и напряжениями с целью образования сварного шва без трещин во время и после процесса твердения. Во время работы зону сварного шва изделия окутывают инертным газом (например, аргоном или гелием), чтобы минимизировать окисление и оксидное загрязнение основного суперсплава и порошка сплава присадочного металла во время процесса нагревания и сварки.

Температурой зоны сварного шва управляют на всем протяжении осуществления способа, несмотря на дополнительное тепло луча лазера, пользуясь оптическим пирометром с контуром обратной связи по напряжению (интерферометром), который управляет индукционным нагревателем. Деталь предварительно нагревают в диапазоне температур максимальной пластичности и оставляют в этом диапазоне во время сварки и твердения, несмотря на локализованный подвод тепла сварки. Кроме того, интерферометр (контур обратной связи) управляет скоростью линейного нарастания температуры (линейного нагрева) перед сваркой и скоростью линейного снижения температуры (линейного охлаждения) сразу же после завершения сварки. Этот процесс предварительного нагрева уменьшает механические напряжения и трещинообразование в результате сварки, а также обеспечивает возможность лазерной сварки (плакирования) с элементами для подачи навески порошкообразного сплава, которая тоже содержит суперсплав, т.е. дисперсионно-твердеющий суперсплав со структурой первичной гамма-фазы. В преимущественном варианте можно использовать порошкообразный сплав, который является, по существу, таким же, как сплав в изделии из суперсплава. Вытекающее отсюда уменьшение механических напряжений и трещинообразования особенно необходимо при сварке направленно-твердеющего суперсплава с упрочненным сплавом со структурой первичной гамма-фазы, поскольку последний подвержен трещинообразованию вдоль границ зерен.

После завершения процесса сварки, но до охлаждения зону сварного шва нагревают до температуры, достаточно высокой, чтобы произошло полное снятие механических напряжений. Температура снятия механических напряжений обычно находится в диапазоне от 1900 до 2100°F (1040-1150°C) и определяется для конкретного сплава. Зону сварного шва поддерживают при повышенной температуре в течение периода времени, достаточного для рассеивания всех остаточных напряжений в сварном шве.

Охлаждением управляют для того, чтобы уменьшить механические напряжения, вносимые неуправляемым охлаждением, которые могут вызвать трещинообразование.

По окончании снятия высокотемпературных механических напряжений зону сварного шва быстро охлаждают до температуры ниже диапазона дисперсионного твердения первичной гамма-фазы, который обычно составляет от 1500 до 1650°F (от 815 до 900°С). Это быстрое охлаждение уменьшает и/или предотвращает дополнительное выделение первичной гамма-фазы, что могло бы вносить дополнительное механическое напряжение в зону сварного шва. Охлаждение обычно проводят со скоростью, по меньшей мере, 100°F в минуту (35°С в минуту), предпочтительно по меньшей мере, 116°F в минуту (46°С в минуту).

Скорость охлаждения для предотвращения дополнительного выделения первичной гамма-фазы можно определять экспериментально для каждого типа сплава путем построения кривой преобразования «время - температура». Для этого потребуется некоторое количество идентичных образцов материала, причем каждый образец должен быть в состоянии термообработанного раствора. В типичном случае температуры термообработанных растворов находятся в диапазоне 2200-2300°F. Чтобы подготовить образцы, образец поддерживают при температуре образования раствора в течение времени, задаваемого фирмой-изготовителем. Для построения кривой преобразования «время - температура», нужно затем закалить каждый образец в аргоне до некоторой промежуточной температуры, обычно находящейся в диапазоне 1400-2000°F. Образцы поддерживают при этой температуре в течение заданного промежутка времени перед закалкой до комнатной температуры. В течение этой процедуры обрабатывают большое количество образцов с использованием разных промежуточных температур и времен выдерживания, создавая «карту» для каждого сплава. После завершения операций термообработки каждый образец подвергают металлургической оценке на наличие первичной гамма-фазы. Эту информацию преобразуют в график зависимости температуры от времени, при этом кривую преобразования «время - температура» чертят как границу между зонами на графике, в которых первичная гамма-фаза присутствует, и зонами, в которых она отсутствует. Кривую преобразования «время - температура» используют для определения критической скорости охлаждения для каждого сплава, необходимой для поддержания каждого сплава вне диапазона, в котором происходит выделение первичной гамма-фазы, чтобы предотвратить механические напряжения, связанные с дополнительным выделением первичной гамма-фазы, которое может вызвать трещинообразование в сплаве.

На фиг.1 изображена система лазерной сварки, применяемая для осуществления изобретения, причем ее составные части показаны по отдельности, а устройство состоит из лазера 11 с элементами 12 для подачи навески порошка, индукционного нагревателя 13 с его катушкой 14 индукционного нагрева и перемещающей системы 15, на которой закреплено изделие 20. Это изделие (на чертеже показана лопатка турбины), как обычно, закреплено путем очень точной установки на подставке 16 с использованием зажима. Также показаны пирометр 17 и кожух (экран) 18 с магистралью 19 подачи инертного газа и диффузором 21 газа.

Лазерной сваркой управляют посредством использования средства числового программным управлением (ЧПУ), управляющего лазером, элементами для подачи навески порошка и перемещающей системой, на которой закреплено изделие. Для получения металлургически бездефектного сварного соединения без трещин требуется разработка экстенсивного программирования и параметров, подтверждаемая металлургическим анализом. Средство управления включает в себя систему технического зрения, которая оцифровывает конфигурацию изделия, чтобы привести в движение перемещающую систему, поддерживающую изделие под воздействием сфокусированного луча лазера и сведенными элементами для подачи навески порошка.

Система управления обеспечивает эффективное и экономичное осуществление способа, позволяя проводить сварку широкой номенклатуры деталей сложной конфигурации. Применяемая система технического зрения задает точную траекторию для системы лазерной сварки, подбираемую индивидуально для конкретного сварного изделия. Это достигается за счет числового программного управления с использованием программы для изделия, но вдоль траектории, точно заданной системой технического зрения. После закрепления изделия на его крепежном приспособлении проводят контроль высоты, чтобы учесть ее увеличение, обязательное во время сварки (плакирования). Затем, после задания контраста зоны сварного шва, камера системы технического зрения осматривает зону сварного шва (т.е. принимает ее изображение) и оцифровывает ее периферию, отслеживая эту периферию во множестве точек, параметры которых подвергаются численному преобразованию, что дает точно очерченную траекторию для лазера, по которой он должен следовать для получения конкретной зоны сварного шва изделия. После задания этой траектории изделие, по-прежнему находящееся на своем крепежном приспособлении, затем помещают в перемещающую систему устройства для лазерной сварки, причем для этого изделия точно задана траектория лазера. Поскольку траектория лазера для конкретного изделия точно задана, в процессе сварки получается меньше потерь, а после нее нужно меньше операций машинной обработки (фрезерования, шлифования) для снятия излишка материала со сварного изделия. В качестве конкретного преимущества можно отметить, что последующей машинной обработкой также можно точно управлять путем использования того же приспособления и тех же параметров управления для конкретного изделия, которые были первоначально заданы системой технического зрения для лазерной сварки. Это снижает требования к последующим измерениям и контролю, что увеличивает эффективность способа.

Перемещающая система, траектория которой задается системой управления, представляет собой, по меньшей мере, трехосную, а предпочтительно четырех- или пятиосную перемещающую систему для обеспечения точного перемещения, необходимого при получении различных сложных поверхностей зоны сварки. Трехосное перемещение возможно в направлениях X, Y и Z, при четырехосном перемещении в случае более сложных поверхностей возможно сочетание перемещений в направлениях X, Y и Z с вращением (см. фиг.1), тогда как при пятиосном перемещении в случае фасонных поверхностей возможно сочетание перемещений в направлениях X, Y и Z с вращением и наклоном.

Подходящими лазерами являются те, которые известны специалистам в данной области техники, в том числе, СО2-лазер. Плотность мощности лазера может находиться между 103 и 107 ватт/дюйм2, а размер пятна от луча в диапазоне 0,040-0,150 дюйма. Элементы для подачи навески порошкового сплава приводятся в действие для подачи потока частиц сплава, в общем случае имеющих размер от -120 до +400 меш, со скоростью 5-15 г/мин. При скоростях лазерной сварки менее 10 дюймов в минуту, предпочтительно 2-4 дюйма в минуту, потребляемая мощность лазера составляет 104-106 ватт/дюйм2, а скорость подачи порошкового сплава составляет 2-6 граммов в минуту.

Пример 1

Лопатку второй ступени турбины высокого давления обрабатывали с целью ремонта. Лопатка была отлита из сплава Inconel 738LC. Внешние покрытия химически удалили, а внутренние полости очистили. Лопатку пропустили через обычный цикл снятия предсварочных механических напряжений в вакууме. Эродировавший материал сошлифовали с концов лопатки, оставляя чистую плоскую поверхность. Раскрытые внутренние поверхности на конце лопатки, а также периферию зоны сварки очистили и отполировали карбидными оселками в приспособлениях для ручной шлифовки. Лопатку поместили в очистной бокс таким образом, что она оказывалась полностью окутанной защитной атмосферой аргона. Вокруг концов лопатки установили катушку индукционного нагрева. На основании опубликованных данных определили, что оптимальный диапазон предварительного нагрева перед сваркой для сплава Inconel 738LC находится в диапазоне от 1800 до 1900°F (980-1040°С). Температуры выше или ниже этого диапазона приводят к значительному уменьшению пластичности сплава. Заданная точка для лопатки-образца представляла температуру 1850±25°F (1010°С±15°С). Конец лопатки нагрели до 1850°F (1010°С) и дали стабилизироваться при этой температуре. После этого конец лопатки варили вручную методом дуговой сварки вольфрамовым электродом в среде инертного газа, пользуясь стержнем из сплава Inconel 738LC. После завершения сварки температуру конца лопатки увеличили до 2025°F (1107°C), что является достаточной температурой для обеспечения полного снятия напряжений из зоны сварного шва и примыкающей к ней зоны. Конец лопатки подвергли выдержке при температуре 2025°F (1107°С) в течение 15 минут. Потом ей дали остыть до комнатной температуры. Первоначальное охлаждение от 2025°F (1107°C) до 1200°F (650°C) провели примерно за 6 минут. Затем восстановили контур конца лопатки посредством интерактивной лазерной сварки с предварительным индукционным нагревом. Провели окончательную послесварочную термообработку в вакууме. Осуществили контроль зоны сварного шва и примыкающей к ней зоны с помощью внедряемого флуоресцентного вещества, а также рентгеновский контроль конца лопатки. После этого делали срезы на конце лопатки для металлургического анализа. Во время операций контроля трещины не были обнаружены ни в сварном шве, ни в основном сплаве.

Пример 2

Лопатку первой ступени турбины высокого давления обработали с целью ремонта. Лопатка была отлита из сплава Inconel 738LC. Внешние покрытия химически удалили, а внутренние полости очистили. Лопатку пропустили через обычный цикл снятия предсварочных механических напряжений в вакууме. Эродировавший материал сошлифовали с конца лопатки, оставляя чистую плоскую поверхность. Термоусталостные трещины на стенках аэродинамической поверхности у конца лопасти запилили. Провели контроль с использованием флуоресцентного вещества, внедряемого в запиленные зоны, чтобы гарантировать, что трещины удалены. Эти зоны очистили, пользуясь карбидными оселками, с помощью приспособлений для ручной шлифовки, чтобы провести подготовку для получения сварного шва. Вокруг конца лопатки установили катушку индукционного нагрева. На основании опубликованных данных определено, что оптимальный диапазон предварительного нагрева перед сваркой для сплава Inconel 738LC находится в диапазоне от 1800 до 1900°F (980-1040°С). Температуры выше или ниже этого диапазона приводят к значительному уменьшению пластичности сплава. Заданная точка для лопатки-образца представляла температуру 1850°F±25°F (1010°С±15°С). Конец лопатки нагрели до 1850°F (1010°C) и стабилизировали при этой температуре. После конец лопатки варили вручную дуговой сваркой вольфрамовым электродом в среде инертного газа, пользуясь стержнем из сплава Inconel 738LC. После завершения сварки температуру конца лопатки увеличили до 2025°F (1107°С), что является достаточной температурой для обеспечения полного снятия напряжений из зоны сварного шва и примыкающей к ней зоны. Конец лопатки выдерживали при температуре 2025°F (1107°С) в течение 15 минут. Потом конец подвергли охлаждению до комнатной температуры. Первоначальное охлаждение от 2025°F (1107°C) до 1200°F (650°C) провели примерно за 6 минут. Затем восстановили контур конца лопатки посредством интерактивной лазерной сварки с предварительным индукционным нагревом, после чего провели типичный цикл снятия послесварочных механических напряжений в вакууме. Осуществили контроль зоны сварного шва и примыкающей к ней зоны с помощью внедряемого флуоресцентного вещества, а также рентгеновский контроль конца лопатки. После этого делали срезы на конце лопатки для металлургического анализа. Во время операций контроля трещины не были обнаружены ни в сварном шве, ни в основном сплаве.

Реферат

Изобретение относится к области сварки, в частности к способу сварки турдносвариваемых изделий из суперсплавов, и может найти применение в различных отраслях машиностроения. Всю зону сварного шва и область, примыкающую к этой зоне, предварительно нагревают до температуры пластичности, которая выше температуры старения и ниже начальной температуры плавления для суперсплава. Поддерживают эту температуру во время сварки и твердения сварного шва. Увеличивают температуру сварного изделия до температуры снятия механических напряжений. Охлаждают сварное изделие до температуры ниже диапазона дисперсного твердения первичной гамма-фазы со скоростью, эффективной для уменьшения выделения первичной гамма-фазы. В результате получают сварное изделие без трещин как в сварном шве, так и в основном сплаве. 11 з.п. ф-лы, 3 ил., 1 табл.

Комментарии