Устройство подачи частиц - RU2703762C2

Код документа: RU2703762C2

Чертежи

Описание

[0001] Настоящее изобретение испрашивает приоритет и включает ссылку во всей своей полноте на предварительную патентную заявку США с серийным № 62/129483, поданную 6 марта 2015 года под названием «Устройство подачи частиц».

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее раскрытие, в целом, относится к непрерывной или почти непрерывной передаче частиц из первой области через перепад давления во вторую область, имеющую давление, отличное от первой области, и в частности, относится к устройству и способу уплотнения между двумя областями во время передачи частиц. Конкретно, раскрывается устройство, которое вводит криогенные частицы, принятые от источника частиц, имеющие первое давление, в подвижную транспортную текучую среду, имеющую второе давление, для конечной передачи к изделию или объекту в виде частиц, увлеченных в потоке транспортной текучей среды, которые уплотняются между источником частиц и потоком транспортной текучей среды.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003]Углекислотные системы, включающие устройства для создания частиц твердой углекислоты, для захватывания частиц в транспортный газ и для направления захваченных частиц к объектам, являются хорошо известными, а также различные связанные с ними составные части, такие как сопла, представлены в патентах США 4,744,181, 4,843,770, 5,018,667, 5,050,805, 5,071,289, 5,188,151, 5,249,426, 5,288,028, 5,301,509, 5,473,903, 5,520,572, 6,024,304, 6,042,458, 6,346,035, 6,695,679, 6,726,549, 6,739,529, 6,824,450, 7,112,120, 8,187,057 и 8,869,551, все из которых включены в данный документ во всей полноте в качестве ссылки. Кроме того, предварительная патентная заявка США № 61/487,837, поданная 19 мая 2011 г. и нераспространенная патентная заявка США № 13/475,454, поданная 18 мая 2012 г., обе для способа и устройства для образования частиц углекислоты, предварительная патентная заявка США № 61/589, 551, поданная 23 января 2012 года, для способа и устройства для определения размеров частиц углекислоты, и предварительные патентные заявки США № 61/592,313, поданная 30 января 2012 года для способа и устройства для дозирования частиц углекислоты, и 14/062,118, поданная 24 октября 2013 г. для устройства, включающего, по меньшей мере, крыльчатку или направляющую перегородку для дозирования частиц углекислоты и способа их использования, все они полностью включены в качестве ссылки. Хотя этот патент относится конкретно к углекислоте при объяснении изобретения, изобретение не ограничивается углекислотой, а может быть применено к любому подходящему криогенному материалу. Таким образом, ссылки на углекислоту в данном документе не должны ограничиваться углекислотой, но должны рассматриваться для охвата любого подходящего криогенного материала.

[0004] Многие системы дутья по предшествующему уровню техники включают в себя вращающиеся элементы, такие как роторы, с полостями или карманами для транспортировки частиц в потоке транспортного газа. Используются уплотнения, прижимающиеся к поверхности ротора для поддержания перепада давления, с целью минимизации паразитных потерь из-за контакта, в то же время получения надлежащего уплотнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0005] Прилагаемые чертежи иллюстрируют варианты осуществления и вместе со спецификацией, включающей последующее подробное описание, служат для объяснения принципов настоящего нововведения.

[0006] Фиг.1 схематично иллюстрирует устройство, сконфигурированное в соответствии с идеей настоящего раскрытия, для захватывания частиц в поток транспортной текучей среды и уплотнения между различными давлениями.

[0007] Фиг.2 представляет собой изометрический вид варианта осуществления устройства 2, изображенного в качестве устройства подачи частиц.

[0008] Фиг.3 представляет собой покомпонентный вид устройства подачи по фиг.2.

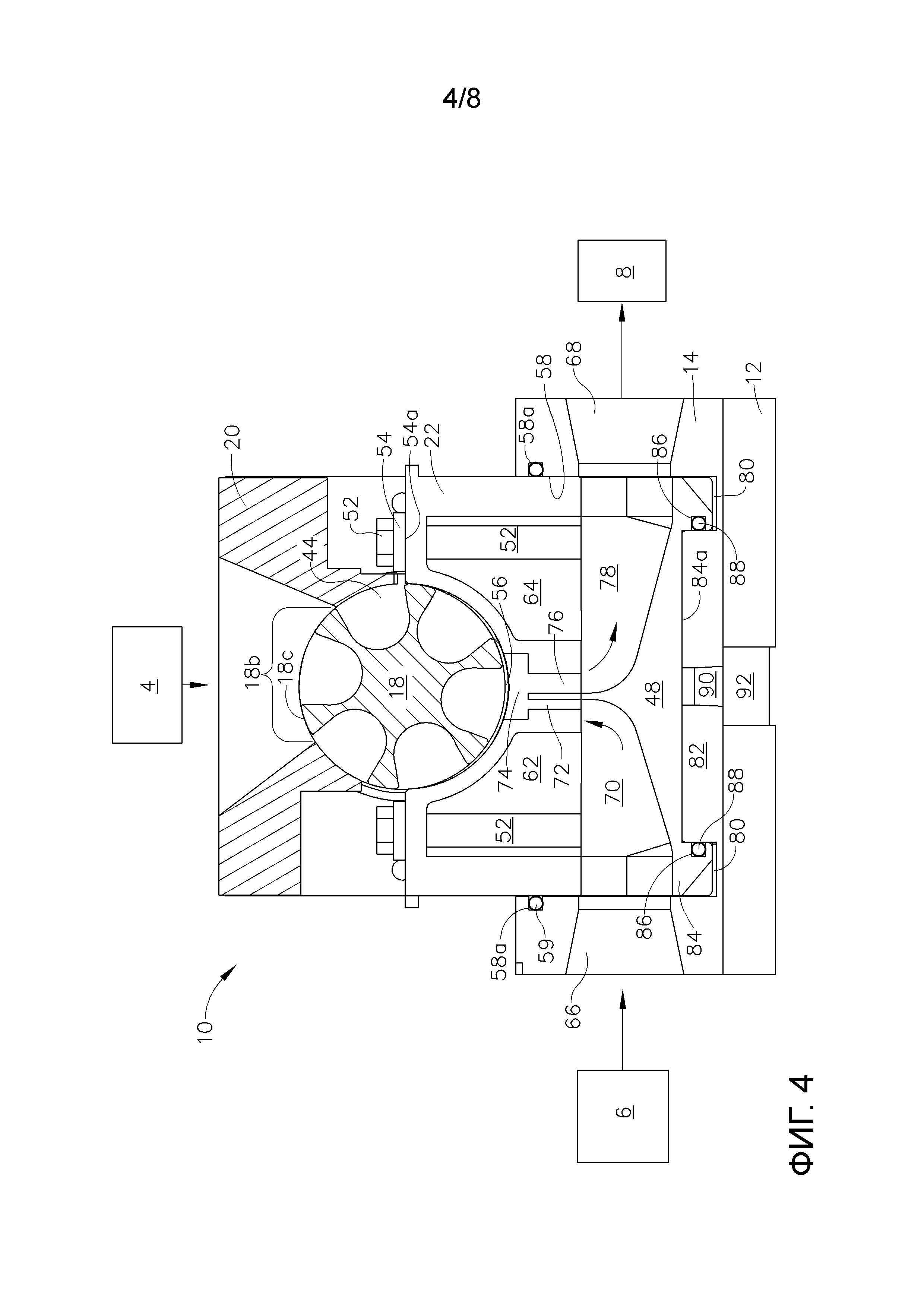

[0009] Фиг.4 представляет собой вид сбоку сечения устройства подачи по фиг.2.

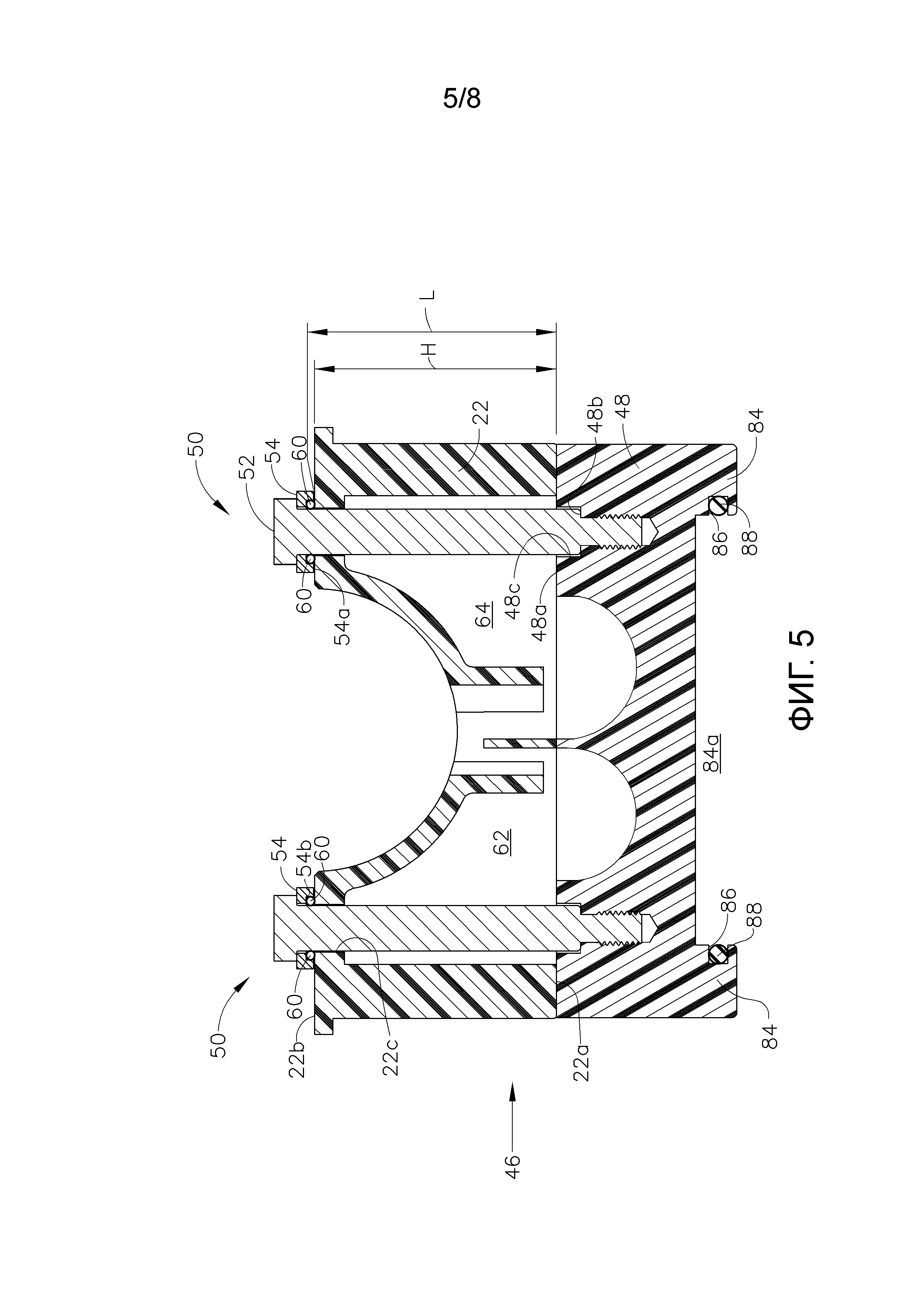

[0010] Фиг.5 представляет собой увеличенный фрагментарный вид сбоку сечения крепежной детали, удерживающей нижнюю уплотнительную прокладку к поршню устройства подачи по фиг.2.

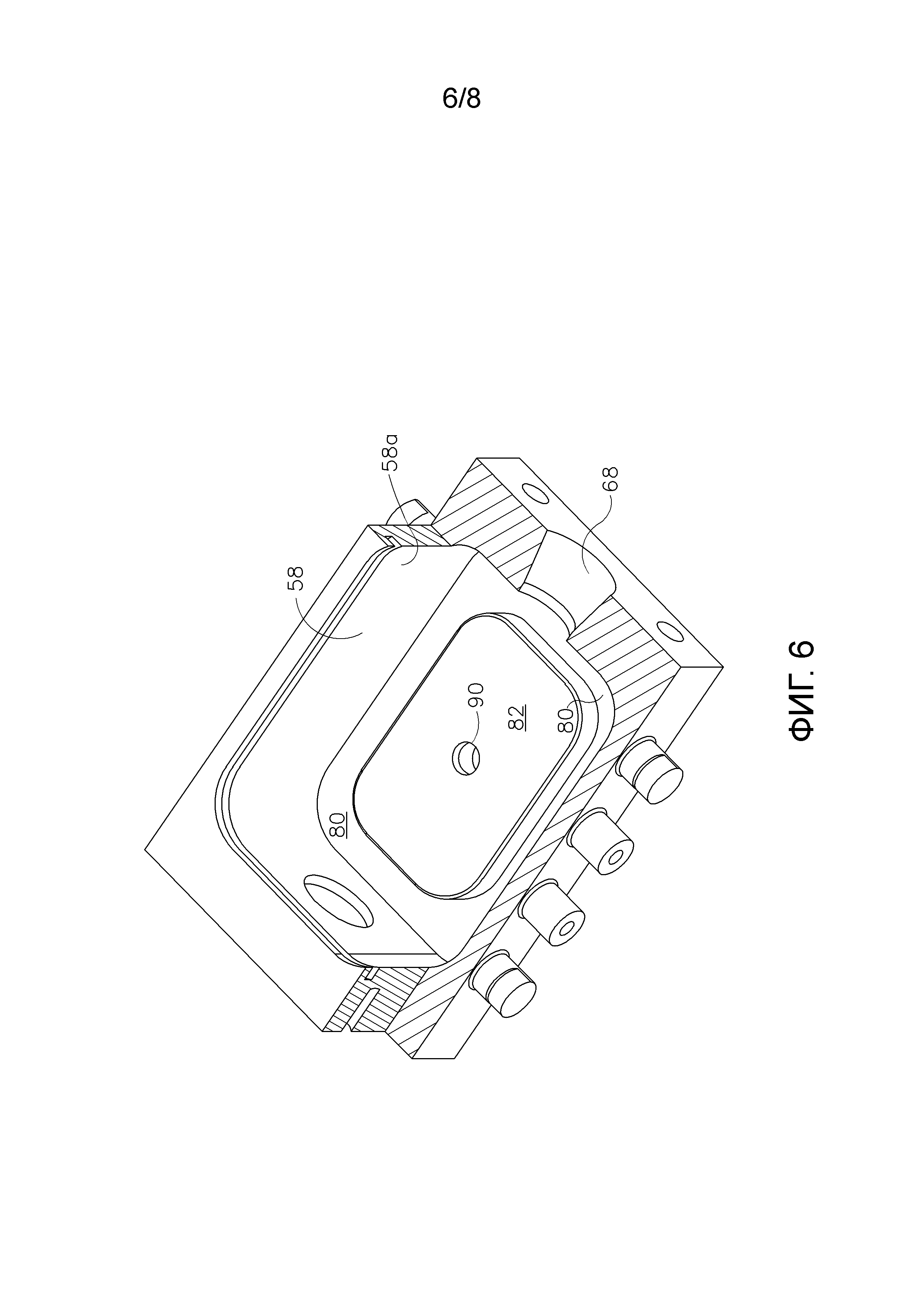

[0011] Фиг.6 представляет собой вид выреза блока устройства подачи по фиг.2.

[0012]Фиг.7 представляет собой вид сбоку сечения альтернативного варианта осуществления устройства подачи по фиг.2.

[0013]Фиг.8 представляет собой увеличенный фрагментарный вид впускной области блока устройства подачи по фиг.7.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании, аналогичные ссылочные позиции обозначают аналогичные или соответствующие части на протяжении нескольких видов. Кроме того, в нижеследующем описании следует понимать, что такие термины, как передний, задний, внутренний, внешний и т.п., являются удобными словами и не должны истолковываться как ограничивающие термины. Терминология, используемая в этом патенте, не должна ограничиваться, поскольку описанные здесь устройства или их участки могут быть присоединены или использованы в других ориентациях. Ссылаясь более подробно к чертежам, описан вариант осуществления, сконструированный в соответствии с идеями настоящего изобретения.

[0015] Следует понимать, что любой патент, публикация или другой раскрываемый материал полностью или частично, который, как считается, включен в качестве ссылки, включен здесь только в той степени, в которой объединенный материал не противоречит существующим определениям, заявлениям или другим материалам раскрытия, изложенным в этом раскрытии. Таким образом, и в той степени, в которой это необходимо, раскрытие, как явно указано в данном документе, заменяет любой противоречащий материал, включенный в данный документ путем ссылки. Любой материал или его часть, который, иными словами, включен в настоящее описание посредством ссылки, но который противоречит существующим определениям, заявлениям или другим материалам раскрытия, изложенным в настоящем документе, будет включен только в том объеме, в котором не возникает конфликта между этим включенным материалом и существующим материалом раскрытия.

[0016] Фиг.1 схематично иллюстрирует устройство 2, которое принимает частицы из источника 4 частиц, принимает подвижную транспортную текучую среду из источника 6 транспортной текучей среды, захватывает частицы в подвижную транспортную текучую среду и выпускает поток 8 текучей среды захваченных частиц, который течет для конечного использования, например, направляется против заготовки или другой цели. Источником 4 частиц может быть любой подходящий источник, такой как удерживающее устройство или устройство хранения, например бункер, или устройство непрерывного распределения, например, устройство, в котором частицы текут при создании непосредственно и непрерывно, по существу, без хранения частиц в устройстве 2. Транспортная текучая среда из источника 6 для транспортной текучей среды может быть любой подходящей транспортной текучей средой, такой как воздух, при любом подходящем давлении, например, от 40 до 300 фунтов на квадратный дюйм. Как правило, давление окружающей среды, окружающее частицы в месте, в котором они принимаются устройством 2 из источника 4, отличается от давления транспортной текучей среды в и/или внутри устройства 2. Например, давление частиц в источнике 4 и в месте, в котором они принимаются устройством 2, может быть атмосферным давлением окружающей среды, тогда как давление транспортной текучей среды может составлять 40 фунтов на квадратный дюйм и выше. В пределах идеи этого раскрытия, устройство 2 выполнено с возможностью захватывания частиц в поток транспортной текучей среды и уплотнения между различными давлениями для предотвращения или сведения к минимуму утечки из области повышенного давления в область низкого давления.

[0017] Фигуры 2 и 3 иллюстрируют узел 10 подачи, который является типичным вариантом осуществления устройства 2. Узел 10 подачи содержит основание 12, блок 14 устройства подачи, подшипниковые опоры 16а, 16b, ротор 18, верхнее уплотнение 20 и нижнее уплотнение 22. Блок 14 устройства подачи может быть, так называемым, корпусом 14. Нижнее уплотнение 22 может быть частью нижнего уплотнительного/поршневого узла, как описано ниже. Подшипниковые опоры 16а, 16b могут быть установлены непосредственно на блок 14 устройства подачи, выровненными относительно него посредством выравнивающих деталей, которые могут содержать установочные штифты 24а, продолжающиеся от блока 14 устройства подачи в установочные отверстия 24b. Подшипниковые опоры 16а и 16b могут быть прикреплены к блоку 14 устройства подачи любым подходящим способом, например, посредством использования крепежных элементов 26, проходящих через отверстия 28 (см. Фиг.3), и резьбовым зацеплением блока 14 устройства подачи. Подшипниковые опоры 16а, 16b могут включать в себя деталь 30 разборки, которая в изображенном варианте осуществления представляет собой резьбовое отверстие, в которое может быть вставлен и повернут резьбовой элемент для надавливания на блок 14 устройства подачи , тем самым отделения подшипниковых опор 16а, 16b от блока 14 устройства подачи.

[0018]Каждая подшипниковая опора 16а, 16b поддерживает соответствующий подшипник 32а, 32b, который может представлять собой подшипник с уплотнением. Подшипники 32а, 32b размещают и вращательно поддерживают ротор 18 для вращения. Ротор 18 включает в себя интерфейс 18а для зацепления источника крутящего момента способом, который является хорошо известным. Упорная плита 34 подшипника и удерживающая пластина 36 удерживают ротор 18 на его другом конце. Упорная плита 34 подшипника может быть изготовлена из любого подходящего материала, такого как ультра высокомолекулярный пластик UHMW. Крепежные детали 38а, 38b, 38c, 38d съемно закрепляют упорную плиту 34 подшипника 34 и удерживающую пластину 36 к подшипниковой опоре 16а, позволяя снятие ротора 18 через подшипник 32а.

[0019] Верхнее уплотнение 20 и нижнее уплотнение 22 могут быть изготовлены из любого подходящего материала, такого как, например, неармированный полукристаллический термопластичный полиэстер на основе полиэтилентерефталата (ПЭТ-Р), который продается под торговым названием Ertalyte®. Верхнее уплотнение 20 может поддерживаться подшипниковыми опорами 16а, 16b посредством крепежных деталей 38а, 38b, 40а, 40b, в уплотняющем взаимодействии с верхним участком 18b периферийной поверхности 18с (см. фиг.4) верхней поверхности ротора 18. Верхнее уплотнение 20 включает в себя отверстие 42, которое выполнено с возможностью приема частиц из источника 4 частиц, который, как отмечено выше, может быть любым подходящим источником, таким как бункер или устройство, которое дозирует частицы из области хранения, такие как стружка, или прохождения частиц через отверстия, непосредственно к отверстию 42, практически без хранения частиц.

[0020] Ссылаясь также к фиг.4 (которая представляет собой сечение, выполненное через среднюю плоскость узла 10 подачи, за исключением того, что сечение ротора 18 выполнено через среднюю плоскость одного окружного ряда карманов 44), верхнее уплотнение 20 обеспечивает подходящее уплотнение верхним участком 18b не создавая значительного сопротивления ротору 18. Как видно также на фиг.5, в изображенном варианте осуществления, нижнее уплотнение 22 является частью нижнего уплотнительного/поршневого узла 46, который содержит нижнее уплотнение 22, поршень 48 и удерживающую систему 50. Удерживающая система 50 содержит крепежные детали 52 и распределяющие нагрузку накладки 54. Обращаясь первоначально к фиг.5, удерживающая система 50 закрепляет нижнее уплотнение 22 к поршню 48, но допускает относительное перемещение между ними. Крепежные детали 52 могут быть сконфигурированы как иллюстрировано, как плечевые болты, которые продолжаются через отверстия 22с в верхней поверхности 22b, для зацепления поршня 48, чтобы установить размер L между верхней поверхностью 48a поршня 48 и нижней поверхностью 54a, который является больше, чем размер H, высоты нижнего уплотнения 22 от нижней поверхности 22а до верхней поверхности 22b. Крепежные детали 52 проиллюстрированы как плечевые болты, которые затягиваются относительно соответствующих ступеней 48b отверстий 48c, тем самым устанавливая расстояние между верхней поверхностью 48a и нижней поверхностью головки крепежной детали 52, которая плотно прилегает к распределяющим нагрузку накладкам 54. Зазор (разность) между размерами L и H в сочетании с зазорами между отверстиями 22c и крепежными элементами 52 и с зазором между нижним уплотнением 22 и полостью 58 блока 14 устройства подачи, который является относительно свободным, позволяет нижнему уплотнению перемещаться и наклоняться во всех направлениях, это относительное движение также упоминается здесь как плавающее. Величина плавания позволяет нижнему уплотнению 22 выравнивать себя с ротором 18. Это плавание, среди прочего, уменьшает точность, необходимую для достижения выравнивания, необходимого между нижним уплотнением 22 и ротором 18, для обеспечения требуемой величины уплотнения между нижним уплотнением 22 и периферийной поверхностью 18с. Например, фиг.4 иллюстрирует зазор 56 между периферийной поверхностью 18с и нижним уплотнением 22. Когда поток транспортной текучей среды запускается через внутренний проход (как описано ниже), давление текучей среды будет перемещать нижнее уплотнение 22 относительно поршня 48, чтобы заставить верхнюю поверхность 22b к выравниванию с периферийной поверхностью 18с, когда нижнее уплотнение 22 стремится в уплотняющее взаимодействие с периферийной поверхностью 18с ротора 18, как описано в данном документе. Дополнительно, как описано ниже, поршень 48 может быть выполнен с возможностью прижимать нижнее уплотнение 22 в уплотняющее взаимодействие с ротором 18.

[0021] Накладки 54 включают соответствующие канавки 54b, расположенные на нижней поверхности 54а, окружающие соответствующие отверстия 22с, через которые расположены соответствующие крепежные детали 52. Соответствующие уплотнения 60, показанные как О-образные кольца, которые могут быть выполнены из любого подходящего материала, такого как Buna-N, расположены в соответствующих канавках 54b для уплотнения отверстий 22c от утечки давления из впускной стороны камеры 62 и выпускной стороны камеры 64. Уплотнения 60 могут быть выполнены с возможностью обеспечения такого уплотнения по всему диапазону плавания нижнего уплотнения 22. Уплотнение 59 расположено в уплотняющей канавке 58а между нижним уплотнением 22 и полостью 58.

[0022] Соответствующее, но не чрезмерное давление уплотнения между ротором 18 и нижним уплотнением 22 необходимо для предотвращения утечки входящей транспортной текучей среды из узла 10 подачи. Известный уровень техники, описанный в патенте США № 7,112,120, содержит нижнюю уплотнительную прокладку 58, которая перемещается вертикально внутри полости 38 и прижимается к ротору 26 в результате статического давления потока текучей среды, протекающего через камеры 74, 78, действуя поперек всей площади поверхности нижней уплотнительной прокладки 58. При многих рабочих давлениях транспортной текучей среды, это может привести к более высокому давлению уплотнения, оказываемому на ротор 26 посредством нижнего уплотнения 58, чем это необходимо для уплотнения. Такое более высокое, чем необходимое давление уплотнения создает паразитное сопротивление на роторе 58, требующее большей мощности (например, двигатель с более высокой мощностью, например, 1/2 лошадиных сил) для вращения ротора 26 для преодоления паразитного сопротивления, и взывает более быстрое изнашивание ротора 26 и нижней уплотнительной прокладки 58. При низких давлениях транспортной текучей среды, даже действующих на всю площадь поверхности нижней уплотнительной прокладки 58 камер 74, 78, давление уплотнения может быть недостаточным. Кроме того, давление уплотнения, возникающее в результате обсужденной конфигурации предшествующего уровня техники, может быть неправильно рассчитано относительно запуска потока транспортной текучей среды для осуществления уплотнения, даже когда рабочее давление транспортной текучей среды является достаточно высоким для обеспечения достаточного давления уплотнения.

[0023] Настоящее нововведение позволяет достичь достаточного давления уплотнения сверх требуемого рабочего давления транспортной текучей среды от низкого до высокого. Ранее описанное плавание позволяет нижнему уплотнению 22 правильно совмещаться с ротором 18 при низком давлении, избегая высокого давления по предшествующему уровню техники, необходимого для упругого согласования нижней уплотнительной прокладки 58 для правильного выравнивания с ротором 18.

[0024] Ссылаясь к фиг.4, узел 10 подачи образует внутренний путь потока транспортной текучей среды от впуска 66 к выпуску 68, продолжающийся через проход 70, образованный поршнем 48, через проход 72, образованный нижним уплотнением 22, через область 74 повышенного давления, образованную нижним уплотнением 22 в месте выброса карманов 44, через проход 76, образованный нижним уплотнением 22, и через проход 78, образованный поршнем 48 до выпуска 68. Нижнее уплотнение 22 включает в себя камеры 62 и 64, которые находятся в сообщении по текучей среде с проходами 70 и 78, соответственно. Когда транспортная текучая среда протекает через внутренний путь потока транспортной текучей среды, статическое давление потока действует на внутренние поверхности камер 62 и 64 и проходов 70 и 78, прижимая нижнее уплотнение 22 от поршня 48 к ротору 18, заставляя его приходить в выравнивание с ним, когда нижнее уплотнение поджимается к ротору 18. Максимальное относительное перемещение нижнего уплотнения 22 и поршня 48 друг от друга ограничено величиной плавания. Таким образом, увеличение рабочего давления транспортной текучей среды после достижения максимального относительного перемещения, не приведет к превышению максимального значения. Таким образом, плавание в дополнение к разрешению выравнивания, также функционирует для ограничения величины давления уплотнения, возникающего в результате рабочего давления транспортной текучей среды, действующего на внутренние поверхности нижнего уплотнения 22. В качестве альтернативы, плавание между нижним уплотнением 22 и поршнем 48 может быть опущено, например, но, не ограничиваясь этим, если нижнее уплотнение 22 и поршень 48 имеют унитарную конструкцию, что такая конфигурация не приведет к увеличению давления уплотнения к ротору 18.

[0025] С конфигурацией нижнего уплотнительного/поршневого узла 46, ограничивающего влияние рабочего давления транспортной текучей среды на уровень давления уплотнения, действующего на ротор 18, требуемое давление уплотнения достигается и управляется перемещением нижнего уплотнительного/поршневого узла 46 внутри полости 58. Как видно из фигур 4, 5 и 6, фидерный блок 14 содержит кольцевую напорную камеру 80 в его нижней части, образованную на внутренней стороне центрально расположенного приподнятого участка 82 и на наружной стороне пустотной стенки 58а. Поршень 48 включает в себя выступающее вниз кольцевое удлинение 84, которое окружает или образует выемку 84a. Уплотнительная канавка 86 образована на внутренней стороне кольцевого удлинения 84, которая принимает уплотнение 88, которое может иметь любую подходящую форму и материал, например, без ограничения, О-образное кольцо из Buna-N. Уплотнение 88 уплотняет между приподнятым участком 82 и кольцевым удлинением 84. Существует зазор, например, без ограничения, 0,005 дюймов на стороне между поршнем 48 и полостью 58, достаточный чтобы позволить транспортной текучей среде герметизировать кольцевую напорную камеру 80. Давление в кольцевой напорной камере 80 прижимает нижний уплотнительный/поршневой узел 46 в уплотняющее взаимодействие с ротором 18. Путем уплотнения центрального приподнятого участка 82 от кольцевой напорной камеры 80, меньшая, чем вся нормальная площадь поверхности поршня 48 (или более низкое уплотнение, как в предшествующем уровне техники) действует на давление транспортной текучей среды. Путем уменьшения площади поверхности, умножающий эффект давления, основанный на площади поверхности, может быть существенно уменьшен, на порядок или больше, делая его более легким для сохранения давления уплотнения на ротор 18, ограничиваясь меньшим диапазоном достаточного давления уплотнения, таким образом уменьшая прилагаемую нагрузку на ротор по сравнению с предшествующим уровнем техники, уменьшая крутящий момент, необходимый для поворота ротора 18, тем самым позволяя использовать меньший двигатель и уменьшая износ. Площадь поверхности кольцевой напорной камеры 80 может быть выбрана для обеспечения адекватного давления уплотнения к ротору 18 сверх требуемого диапазона от низкого до высокого рабочего давления транспортной текучей среды, такой выбор может быть основан на, например, теоретическом и эмпирическом определениях.

[0026] Ссылаясь к фиг.4, перемещение нижнего уплотнительного/поршневого узла 46 вверх, увеличивает объем полости, образованной внутри выемки 84а между поршнем 48 и центрально расположенным приподнятым участком 82, уплотненным от кольцевой напорной камеры 80 посредством уплотнения 88. Для предотвращения сопротивления к свободному перемещению нижнего уплотнительного/поршневого узла 46 из-за вакуума внутри этой полости, когда нижний уплотнительный/поршневой узел 46 перемещается вверх, порт 90 может быть образован в центрально расположенном приподнятом участке 82, выровненный с отверстием 92 в основании 12, для вентиляции полости в окружающую среду. Порт 90 и отверстие 92 позволяют любой транспортной текучей среде, которая может просачиваться мимо уплотнения 88 для выхода, предотвращая любое увеличение давления или влаги, которое может добавиться к давлению уплотнения сверх требуемого диапазона.

[0027] В альтернативном варианте осуществления, управляемое давление вторичной текучей среды может быть применено к полости для дополнения силы уплотнения, например, при запуске или при низком рабочем давлении транспортной текучей среды. Конечно, такое управляемое давление вторичной текучей среды может быть использовано в качестве основного или единственного источника уплотняющей силы к ротору 18, с любыми соответствующими модификациями в кольцевой напорной камере 80. Ряд различных конструкций ротора 18 и/или нижнего уплотнительного/поршневого узла 46 могут быть компенсированы за счет давления вторичной текучей среды, подаваемой через порт 90.

[0028]Следует понимать, что, хотя напорная камера 80 изображена как имеющая кольцевую форму, расположенную вокруг центрального приподнятого участка 82, она может иметь любую подходящую форму, размер и местоположение. Например, напорная камера 80 может быть расположена в центре, окруженная приподнятым участком.

[0029] Ссылаясь к фиг.4, при запуске, когда транспортная текучая среда только начинает течь, когда давление начинает нарастать, транспортная текучая среда может течь в зазоре 56 между ротором 18 и нижним уплотнением 22 до тех пор, пока давление не будет достаточным для перемещения нижнего уплотнения 22 в взаимодействие с ротором 18, тем самым закрывая зазор 56 и предотвращая поток текучей среды между ними. Важное значение имеет время закрытия зазора 56. Объем и, следовательно, скорость потока текучей среды в зазоре 56 увеличивается со временем, если зазор 56 не закрыт. По мере увеличения объема и скорости, внутри напорной камеры 80 требуется большее давление для закрытия зазора 56. В результате, если зазор 56 не закрыт до того, как чрезмерное количество текучей среды протекает через него, достаточное уплотнение к ротору 18 не может быть достигнуто при низких рабочих давлениях. Таким образом, производительность улучшается, если система сконфигурирована таким образом, что, когда система находится под давлением, зазор 56 закрывается до того, как поток через него становится достаточным для увеличения давления, требуемого для прижатия нижнего уплотнения 22 в уплотняющее взаимодействие с ротором 18 за пределами давления, доступного за соответствующее время. В одном варианте осуществления, управляемое давление вторичной текучей среды может применяться при запуске через порт 90, тем самым, управляя синхронизацией закрытия зазора 56 в течение подходящего времени. Такое управляемое давление вторичной текучей среды может поддерживаться в течение всего времени, когда система включена или может быть снято, как только зазор 56 закрыт.

[0030]При запуске при низком рабочем давлении, например, 40 фунтов на квадратный дюйм, важно обеспечить достаточное уплотнение между нижним уплотнением 22 и ротором 18, прежде чем будет достаточный поток текучей среды между нижним уплотнением 22 и ротором 18 через зазор 56, для предотвращения достижения достаточного устойчивого состояния уплотнения между нижним уплотнением 22 и ротором 18. Масса нижнего уплотнительного/поршневого узла 46 и трение между ним и стенками 58а полости не изменяется при запуске. Уровень силы, требуемой для обеспечения достаточного уплотнения между нижним уплотнением 22 и ротором 18 при запуске, для закрытия зазора 56 до того, как поток текучей среды через него станет достаточно большим для препятствия закрытию зазора 56, остается тем же, но возможное давление для действия на поршень 48 является меньшим из за низкого рабочего давления.

[0031] Ссылаясь к фиг.7, проиллюстрирован альтернативный вариант осуществления, который обеспечивает улучшенное время реагирования в достижении давления в кольцевой напорной камере, достаточного для обеспечения желаемого уплотнения между ротором 118 и уплотнением 122 в желаемое время во время первоначального запуска, и которое обеспечивает адекватное уплотнение между ротором 118 и уплотнением 122 во время работы в установившемся режиме, не производя чрезмерного и, следовательно, вредного усилия посредством уплотнения 122 на ротор 118, в широком диапазоне рабочего давления рабочей текучей среды, включая низкие давления, всего лишь 20 PSIG. Узел 110 подачи является таким же, как и узел 10 подачи, за исключением того, что блок 114 устройства подачи сконфигурирован с впускным проходом 194, посредством чего кольцевая напорная камера 180 оказывается в прямом сообщении по текучей среде с впуском 166 и выпускным проходом 196, посредством чего кольцевая напорная полость 180 оказывается в прямом сообщении по текучей среде с выпуском 168. Во впуске 166, первичный поток транспортной текучей среды протекает через внутренний проход 170, внутренний проход 172, через область 174 повышенного давления, через проход 176, через проход 178 к выпуску 168. Существует вторичный поток через впускной проход 194 через кольцевую напорную камеру 180 к выпускному проходу 196, где он присоединяется к первичному потоку. Поршень 148 включает в себя проходы 148d, которые могут иметь любую подходящую конфигурацию, такую как изображенные прорези, на обоих концах, выровненные с впускным проходом 194 и выпускным проходом 196. Впускной проход 194 и выпускной проход 196 имеют такие угловые размеры и расположены для обеспечения достаточного давления внутри кольцевой напорной камеры 180, для производства адекватного уплотняющего усилия между нижним уплотнением 122 и ротором 118 сверх желаемого диапазона от низкого до высокого рабочего давления транспортной текучей среды, и чтобы иметь требуемое время реакции, чтобы всегда создавать достаточное усилие уплотнения между нижним уплотнением 122 и ротором 118 для закрытия зазора 156 до того, как поток транспортной текучей среды через него станет достаточно большим, чтобы препятствовать запиранию зазора 156. В виде только не ограничивающего примера, впускной проход 194 может иметь диаметр 0,25 дюйма, и образован под углом 30° к оси впуска 166, а выпускной проход 196 может иметь 0,125 дюймов в диаметре, и образован под углом 30° к оси выпуска 168.

[0032] Впускной проход 194 использует соотношение общего давления в виде суммы динамического давления и статического давления для обеспечения требуемого давления в кольцевой напорной камере 180. Ссылаясь к фиг.8, поскольку динамическое давление является мерой кинетической энергии на единицу объема подвижной транспортной текучей среды, которая является функцией плотности и скорости текучей среды, общее входное давление может быть выражено как вектор 198, указывающий общее давление, соответствующее скорости на впуске и направлению. Динамическая скорость также может быть выражена вектором 200.

[0033] Ориентация, включая угол и размер впускного прохода 194, выбираются относительно общего давления транспортной текучей среды во впускном проходе 194, с уровнями статического давления и динамического давления во впускном проходе 194, получающимися, по меньшей мере, частично, от угла выравнивания α прохода. Угол α и размер впускного прохода 194 выбираются таким образом, чтобы достаточная величина динамического давления была доступна при запуске во вторичном потоке через впускной проход 194 в кольцевую напорную камеру 180 для обеспечения желаемого уплотнения в достаточно быстрое время реакции путем повышения давления кольцевой напорной камеры 180. Выпускной проход 196 и кольцевая напорная камера 180 имеют такие размеры, что результирующая сила, оказываемая на поршень 148 в самом нижнем диапазоне рабочего давления, создает достаточное уплотняющее давление между нижним уплотнением 122 и ротором 118. Впускной проход 194, кольцевая напорная камера 180 и выпускной проход 196 также выполнены с возможностью обеспечения достаточно быстрого времени реакции, достаточного для того, чтобы нижнее уплотнение 122 достаточно плотно прилегало к ротору 118, для предотвращения потока транспортной текучей среды между нижним уплотнением 122 и ротором 118 в зазоре 156 во время запуска, от предотвращения достижения адекватного устойчивого состояния уплотнения между нижним уплотнением 122 и ротором 118 при установившемся низком рабочем давлении. Эффективное проходное сечение, испытываемое вторичным потоком, увеличивается, когда вторичный поток перемещается из впускного прохода 194 в кольцевую напорную камеру 180. Полученное падение скорости вторичного потока уменьшает динамическое давление, создавая коррелирующее увеличение статического давления. Площадь поверхности поршня 148, которая образует границу кольцевой напорной камеры 180, имеет такие размеры, чтобы обеспечить желаемое время реакции, а в стационарном состоянии уплотняющую силу, создаваемую статическим давлением в кольцевой напорной камере 180, действующим на нее. Вторичный путь потока для вторичного потока, который в показанном варианте осуществления содержит впускной проход 194, кольцевую напорную камеру 180 и выпускной проход 196, может иметь любую подходящую конфигурацию и структуру. Например, кольцевая напорная камера 180 может иметь любую форму и объем, который функционирует для обеспечения требуемого уплотнения и времени осуществления уплотнения между ротором 118 и уплотнением 122. Впускной проход 194 может быть выполнен с возможностью быть в сообщении по текучей среде с транспортной текучей средой перед впуском 166, так что, например, будучи сконфигурированным как кран или порт, образованный в сообщении с входным проходом для транспортной текучей среды, расположенным с ориентацией, достаточной для обеспечения достаточного уровня общего давления во вторичном потоке, достаточном для достижения желаемой функциональности уплотнения и времени уплотнения. Выпускной проход 196 функционирует так, чтобы обеспечить подходящее и желаемое уменьшение скорости вторичного потока внутри кольцевой напорной камеры 180, для уменьшения динамического давления, для обеспечения адекватного увеличения статического давления путем обеспечения желаемого сопротивления вторичному потоку в выпускном проходе 196. Альтернативный вариант осуществления выпускного прохода 196 содержит клапан управления потоком, который может работать любым подходящим способом (например, вручную или электронным способом) для получения желаемого статического давления в кольцевой напорной камере 180. Величина ограничения, обеспечиваемая таким клапаном управления потоком, может, например, варьироваться в зависимости от рабочего давления транспортной текучей среды. Размер площади поверхности поршня 148, на которую статическое давление внутри кольцевой напорной камеры 180 действует, основан, по меньшей мере, частично на статическом давлении внутри кольцевой напорной камеры 180. Как видно из иллюстраций, в показанном варианте осуществления, размер центрального приподнятого участка 182 является дополняющим к размеру площади поверхности поршня 148, на котором основано статическое давление внутри кольцевой напорной камеры 180.

[0034] Во время работы в установившемся режиме, существует непрерывный вторичный поток через впускной проход 194, кольцевую напорную камеру 180 и выпускной проход 196, которые могут иметь размер для снижения возможности инородным телам накапливаться или загрязнять путь вторичного потока. Например, вода или вторичные загрязняющие частицы, такие как песок или грязь, которые поступают во впускной проход 194, будут переноситься вторичным потоком через камеру 180 и выходить через выпускной проход 196 без блокировки.

[0035] Предшествующее описание варианта осуществления изобретения было представлено в целях иллюстрации и описания. Оно не предназначено для того, чтобы быть полным или чтобы ограничивать изобретение точной раскрытой формой. Очевидные модификации или варианты возможны в свете вышеупомянутых идей. Варианты осуществления выбирались и описывались для того, чтобы лучше всего иллюстрировать принципы изобретения и его практическое применение, чтобы, тем самым, дать возможность другим специалистам в данной области техники лучше всего использовать изобретение в различных вариантах осуществления и с различными модификациями, которые являются подходящими для предполагаемого конкретного использования. Несмотря на то, что только ограниченное число вариантов осуществления подробно объяснены, следует понимать, что изобретение не ограничено в своей области деталями конструкции и расположением компонентов, излагаемых в предыдущем описании или иллюстрированных на чертежах. Нововведение допускает другие варианты осуществления и применяется или осуществляется различными способами. Также для ясности была использована и специальная терминология. Следует понимать, что каждый конкретный термин включает все технические эквиваленты, которые действуют аналогичным образом для достижения аналогичной цели. Подразумевается, что объем изобретения определен последующей формулой изобретения, представленной настоящим документом.

Реферат

Изобретение относится к устройству для захватывания криогенных частиц в транспортную текучую среду в виде транспортного газового потока. Устройство содержит ротор, полость, образованную стенкой полости и нижней частью полости, уплотнение, поршень, впуск, соединяемый с источником транспортной текучей среды, выпуск, путь потока транспортной текучей среды и напорную камеру. Уплотнение содержит первую поверхность, расположенную рядом c по меньшей мере участком периферийной поверхности. Поршень подвижно расположен по меньшей мере частично в упомянутой полости. Впуск соединен с источником транспортной текучей среды. Участок пути потока транспортной текучей среды образован посредством уплотнения и поршня, причем путь потока транспортной текучей среды содержит вход и выход. Напорная камера образована поршнем и соответствующим участком стенки полости и нижней частью полости. Поршень и уплотнение выполнены так, что давление внутри напорной камеры управляет уплотнительным усилием, с которым первая поверхность прижимается к периферийной поверхности. В результате улучшается качество уплотнения. 4 н. и 21 з.п. ф-лы, 8 ил.

Комментарии