Способ получения полимеров этиленненасыщенных мономеров - SU1003759A3

Код документа: SU1003759A3

Описание

(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕННЕНАСЬД ЕННЫХ

1

Изобретение относится к химии высокомолекулярных соединений, в частности к полимеризации этиленненасыщенных мономеров в гетерогенной ере- де.

Известно, что при полимеризации в гетерогенной среде в водной суспензии или эмульсии таких мономеров, как стирол, акрилонитрил, смесей ак- ю рилонитрила с бутадиеном и стиролом и т.п., на стенках реактора почти всегда образуются отложения полимера. Внутренние стенки реактора полимеризации , поверхности мешалки и другого j оборудования, установленного внутри реактора полимеризации, приходящие в соприкосновение с мономером или мономерами, становятся покрытыми отложениями полимера, образугацегося 20 во время проведения процесса полимеризации . Это приводит к снижению выхода целевых полимеров, а также к снижению производительности реактора из-за ухудшения возможности охлажде- 25 ния реактора. Кроме того, отложения полимера могут попасть в целевые полимеры , что приводит к ухудшению их качества. Следует учитывать, что работы по очистке, необходимые для

МОНОМЕРОВ

лёния отложений полимера, не только требуют затрат времени и рабочей сиJ5J , но и являются опасными для здоровья рабочих из-за токсичности непрореагировавших мономеров, поглощаемых полимером, и это представляет собой одну из наиболее серьезных проблем.

Известен способ предотвращения отложений полимера при полимеризации винилхлорида или смесей мономеров, содержащих в основном винилхлорил, путем нанесения на внутренние стенки реактора покрывающей композиции, состоящей ИЗ органического электронно-донорного соединения А и из органического электронно-акцепторного соединения В, которую контактируют с одним соединением С, выбранным из группы, состоящей из окислркчцих агентов , восстанавливающих агентов, кислот и оснований, при бО-ЮОс в течение 10-30 мин 1J.

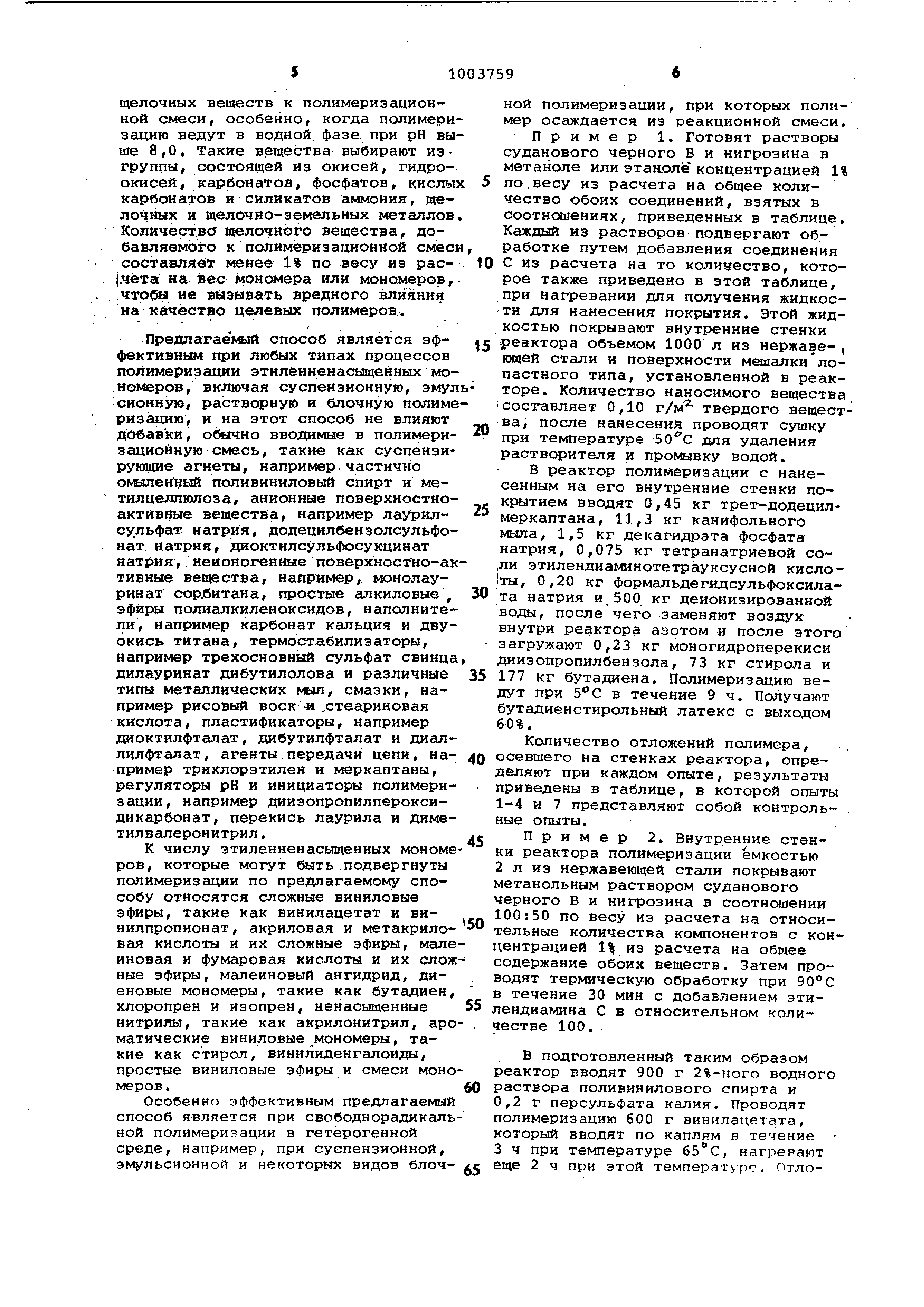

Известный способ применим для полимеризации и сополимеризации винилхлорида , но добавление щелочи или неорганического окислителя неприменимо для полимеризации таких этиленненасыщенных мономеров, как сложные виниловые эфиры, сложные эфиры акриловой и метакриловой кислот , диеновые соединения, пототиу что указанные мономеры могут разлагаться или окисляться под действием таких добавок. С другой стороны, при проведении эмульсионной полимери зации в присутствии эмульгатора, добавляемого в водную полимеризационную среду, при сополимериэации сопря женных диенов с виниловыми мономера лй или же при полимеризации в присут ствии ацильных перекисей, таких как перекись бензоила, перекись лаурила и т.п.., или таких регуляторов молекулярного веса, как меркаптаны, способ покрытия поверхности полярным органическим соединением или красителем не только является менее эффективным , но и предотвращает образование отложений полимера в течение непродолжительного времени. Таким образом, известный способ является эффективным только при суспензионной полимеризации винилхлорида в водной среде с упрощенной рецептурой, с неионным или несодержащим ненасыщенных групп полимерным диспергатором, таким как частично омыленный поливиниловый спирт или метилцеллюлоза. Целью изобретения является предотвращение отложений полимера на стенках реактЬра в процессе эмульсионной или суспензионной полимеризации этиленненасышенных мономеров. Указанная цель достигается тем, что согласно способу при получении полимеров этиленненасыщённых мономеров свободнорадикальной эмульсионной или суспензионной полимеризео йи указанных мономеров, перед введением в реактор полимеризациомной смеси на поверхность, контактирующую с мономером , наносят композицию, состоящую из красителя суданового чёрного А и нигрозина В, взятых в соотношении от 1;5 до 5:1 по весу, которую затем обрабатывают соединением С, выбранным из группы, содержащей этилендиамин, этаноламин, силикат натрия, ронгалит, нитрат аммония и фенол в количестве 0,1-10-кратным по весу из расчета на общее количес во соединений А и/или В при 60-100 0 в течение 10-30 мин, а общее количе во наносимых веиеств составляет 0,001-0,1 г/м поверхности, после чего осуществляют полимеризацию мономера . Способ осуществляют следующим об разом. Сначала внутренние стенки реакто ра, в котором проводят полимеризаци и другие поверхности, приходящие в соприкосновение с мономером или мономерами покрывают раствором или дисперсией суданового черного В И нигрозина, после чего производят суику и обрабатывают раствором соединения , выбранного из группы, состоящей из этилендиамина, этаноламина , фенола, силиката натрия, нитрата аммония, при бО-ЮО С в течение 1030 мин. Затем раствор удаляют из реактора, который после этого готов для проведения процесса полимеризации обычным Образом. Возможно, но необязательно, в случае проведения полимеризации в водной среде, например, как это имеет место при полимеризаии в суспензии или эмульсии, использовать водный раствор соединения С в качестве дис пергирующей среды полимеризационной смеси и в этот раствор вводят мономер и другие добавки, обычно используекые при полимеризации, такие как инициаторы и диспергаторн. Также эффективным является добавление соединения С в полимериэационную смесь, находящуюся в реакторе для проведения полимеризации, внутренняя поверхность которого уже по1ЯЖ та судановым черным В и нигрозином, если процесс полимеризации проводится в водной среде. Соотношение суданового черного В и нигрозина находится в интервале между 1:5 и 5:1 по весу. Количество соединения С варьируется в зависимости от способа обработки. В том случае , когда обработку соединением С П1роводят путем нагрева раствора со- ; единения С, находящегося в регакторе ; для проведения полимеризации, внутренние стенки которого уже покрыты судановым черным В и нигрозином, общее количество соединения С, находя1чегося в ректоре полимеризации, должно быть достаточно больишм и в 5-10 раз превшиать общее количество суданового черного Б и нигрозине, так как эффективная концентрация соединения С, находящегося в соприкос новении с внутренними стенками, является сравнительно низкой. Однако в том случае, когда обработка соединением С проводится путем добавления его к жидкости для нанесения покрытия изсуданового черного В и нигрозина , находящихся в растворенном или диспергированном состоянии, количество соединения С может составлять О,1-10-Кратное количество по весу из расчета на общее количество суданового черного В и нигрозина. Количество материала для нанесения покрытия в соответствии с предлагаемым способом составляет более 0,001 г общего количества суданового черного В и нигрозина на 1 м покрываемой порепхности для получения эффекта , препятствующего отложению полимера на этих стенках. Можно усилить эффект, достигаемЕЛ : в изобретении, добавлением некоторых щелочных веществ к полимериэационной смеси, особенно, когда полимеризацию ведут в водной фазе при рН выше 8,0. Такие вещества выбирают из группы, состоящей из окисей, гидроокисей , карбонатов, фосфатов, кислых карбонатов и силикатов аммония, щелочных и щелочио-земельных металлов Количестве щелочного вещества, добавляемого к полимеризационной смеси составляет менее 1% по весу ив рас{ .чета на вес мономера или мономеров, чтобы не вызывать вредного влияния на качество целевых полимеров. Предлагаемый способ является эффективным при любых типах процессов полимеризации этиленненасыщенных мономеров , включая суспензионную, эмул сионную, растворнуй и блочную полиме ризацию, и на этот способ не влияют добавки, обычно вводимые в полимеризационную смесь, такие как суспензирующие агнеты, например частично омлленный поливиниловый спирт и метилцеллюлоза , анионные поверхностноактивные вещества, например лаурилсульфат натрия, додецилбеизолсульфонат натрия, диоктилсульфосукцинат натрия, неионогенные поверхностно-ак тивные вещества, например, монолауринат сорбитана, простые алкиловые . эфйры полиалкиленоксидов, наполнители , например карбонат кальция и двуокись титана, термостабилизаторы, например трехосновный сульфат свинца дилауринат дибутилолова и различные типы металлических мыл, смазки, например рисовый воск -и .стеариновая кислота, пластификаторы, например диоктилфталат, дибутилфталат и диаллилфталат , агенты передачи цепи, например трихлорэтилен и меркаптаны, регуляторы рН и инициаторы полимеризации , например диизопропилпероксидикарбонат , перекись лаурила и диметилвалеронитрил . К числу этиленненасьащенных мономе ров, которые могут быть подвергнуты полимеризации по предлагаемому способу относятся сложные виниловые эфиры, такие как винилацетат и винилпропионат , акриловая и метакриловая кислоты и их сложные эфиры, мапе нновая и фумаровая кислоты и их слож ные эфиры, малеиновый ангидрид, диеновые мономеры, такие как бутадиен, хлоропрен и изопрен, ненасыщенные нитрилы, такие как акрилонитрил, аро матические виниловые мономеры, такие как стирол, винилиденгалоиды, простые виниловые эфнры и смеси моно меров . Особенно эффективным предлагаемый способ является при свободнорадикаль ной полимеризации в гетерогенной среде, например, при суспензионной, эмульсионной и некоторых видов блочной полимеризации, при которых полимер осаждается из реакционной смеси. Пример 1. Готовят растворы суданового черного В и нигрозина в метаноле или этанолеконцентрацией 1% по весу из расчета на общее количество обоих соединений, взятых в соотношениях, приведенных в таблице. Каждый из растворов подвергают обработке путем добавления соединения С из расчета на то количество, которое также приведено в этой таблице, при нагревании для получения жидкости для нанесения покрытия. Этой жидкостью покрывают внутренние стенки реактора объемом 1000 л из нержаве- , ющей стали и поверхности мешалкилопастного типа, установленной в реакторе . Количество наносимого вещества составляет 0,10 г/м твердого вещества , после нанесения проводят сушку при температуре 50с для удаления растворителя и промывку водой. В реактор полимеризации с нанесенным на его внутренние стенки покрытием вводят 0,45 кг трет-додецилмеркаптана , 11,3 кг канифольного мыла, 1,5 кг декагидрата фосфата натрия, 0,075 кг тетранатриевой со ,ли этилендиаминотетрауксусной кисло|ты , 0,20 кг формальдегидсульфоксилата натрия и.500 кг деионизированной воды, после чего заменяют воздух внутри реактора азотом и после этого загружают 0,23 кг моногидроперекиси диизопропилбензола, 73 кг стирола и 177 кг бутадиена. Полимеризацию ведут при в течение 9 ч. Получают бутадиенстирольный латекс с выходом 60%. Количество отложений полимера, осевшего на стенках реактора, определяют при каждом опыте, результаты приведены в таблице, в которой опыты 1-4 и 7 представляют собой контрольные опыты. Пример 2. Внутренние стенки реактора полимеризации емкостью 2л из нержавеющей стали покрывают метанольным раствором суданового черного В и нигрозина в соотношении 100:50 по весу из расчета на относительные количества компонентов с концентрацией 1 из расчета на обшее содержание обоих веществ. Затем проводят термическую обработку при 90°С в течение 30 мин с добавлением этилендиамина С в относительном количестве 100. В подготовленный таким образом реактор вводят 900 г 2%-ного водного раствора поливинилового спирта и 0,2 г персульфата калия. Проводят полимеризацию 600 г винилацетата, который вводят по каплям в течение 3ч при температуре 65°С, нагревают еще 2 ч при этой температуре. Отложения полимера на стенках реактора составляют в целом 2г.

В сравнительном .опыте в тех же условиях, когда покрытие на стенках реактора отсутствует, отложения полимера На стенках реактора составляют в целом 25 г.

Пример 3. Покрывают внутренние стенки реактора емкостью 200 л из нержавеющей стали метанольным раствором суданового черного В и ниг розина, взятых в соотношении 100:40 по весу из расчета на относительные количества при концентрации 1% по весу .из расчета на суммарное содержание обоих компонентов. Затем проводят термическую обработку при в течение 30 мин, добавляя этиленди .амин в относительном количестве 100.

В подготовленный таким образом реактор загружают 20 кг бутадиенстирольного латекса, содержащего 23,5% стирола, 76,5% бутадиена, 0,5% фракции геля и 23,5% твердых вещестя(вес.%Л В указанном латексе содержится 2,51 г формальдегидсульфоксилата натрия на 560 г латекса. Латекс нагревают до температуры Затем прибавляют 70 кг метилметакрилата , содержащего 1% гидроперекиси кумила, растворенной в мономере, по каплям в течение 2 ч. Полимеризацию заканчивают после выдержки реакционной смеси при этой температуре в течение примерно 1 ч. Количество отложений полимера на стенках I реактора составляет 30 г/м.

Для сравнения повторяют- опыт, не в реакторе без покрытия на внутренних стенках. Количество отложений, в этом случае составляет .

Реферат

Формула

Комментарии