Способ получения карбоцепных полимеров - SU791249A3

Код документа: SU791249A3

Описание

1

Изобретение относится к технологии получения карбоцепных полимеров и может быть использовано в химической промышленности.

Известен способ получения карбо- 5 цепных полимеров радикальной полимеризацией или сополимеризацией этиЛ1енненасыщенных мономеров-в массе, растворе, водной эмульсии или суспензии 1 .to

Недостатки этого способа связаны с отложением полимерной пленки на внутренних стенках полимеризационного реактора и поверхностях такого оборудования, как мешалки.

Ряд недостатков, обусловленных в известных способах отложением полимерной пленки на внутренних стенках полимеризационного реактора и поверхностях мешс1лки и т.д., контак- 20 тирующих с мономером или мономерами, включает потери в выходах полимера, уменьшение производительности охлаждающей установки реактора полимеризации и нежелательное снижение каче- 25 ства полимерных продуктов за счет отрыва полимерной пленки от г верхности и возможного включения ее в i продукт, так же как слишком большую трудоемкость и длительность процес- 30

са удаления полимерной пленки с поверхностей после каждого цикла полимеризации , и проблему здоровья рабочих , связанную с вдыханием таких летучих мономеров, как винилхлорид.

Цель изобретения - снижение степени отложения полимерной пленки на внутренних поверхностях и деталях реактора.

Эта цель достигается тем, что согласно способу получения карбоцепных полимеров радикальной полимеризацией или сополимеризацией этиленненасыщенных мономеров в массе, растворе , водной эмульсии или суспензии, внутренние поверхности и детали реактора перед началом полимеризации обрабатывают 0,01-5 вес.%-ным водным раствором солей щелочных металлов или аммонийных солей водорастворимых анионных красителей в сульфоксидной или карбоксильной форме при рН среды 1-7 с последуквдей сушкой поверхностей при 40-100 С.

Обрабатывсгкндий водный раствор дополнительно содержит водорастворимые катионные красители, содержащие, по крайней мере, одну пару сопряженных двойных связей и, по крайней мере, один атом азота в молекуле при их

весовом соотношении к указанным соединениям от 100:1 до 100:0,1,а также кремниевые кислоты, силикаты или водорастворимые соли металлов,отличных от щелочных, при их весовом соотношении к указанным соединениям от 100:1 до 100:0,1.

Обрабатывающий водный раствор дополнительно содержит 1-20 вес.% Сл-Су-алканола.

Анионные красители (компонент а) в сульфокислотных формах или карбоксильных формах, используемае в предлагаемом способе в виде соли щелочного металла или аммониевой соли,представлены следующими красителями.

Красители в сульфокислотной форме

0.1. Кислотный желтый 38,0.1.Пищевой желтый 3,0.1. Реактивный желтый 3,0.1. Прямой оранжевый 2,0.1. Прямой оранжевый lOyO.l. Кислотный красный 18,0.1. Кислотный красный 52,0.1. Кислотный красный 73,0.1. Прямой красный 186,0.1. Прямой красный 92,0.1. Прямой фиолетовый 1,0.1. Прямой фиолетовый 22,0.1. Кислотный фиолетовый 11,0.1. Кислотный фиолетовый 78,0.1. Протравной фиолетовый 5,0.1, Прямой синий 6,0.1. Прямой синий 71,0.1. Прямой синий 106,0.1. Реактивный синий 2,0.1. Реактивный синий 4,0.1. Реактивный синий 18,0.1 Кислотный синий,116,0.1. Кислотный синий 158,0.1. Кислотный черный 1, 0.1. Кислотный черный 2,0.1. Прямой черный 38,0.1. Растворимый кубовый черный 1,0.1. Флуоресцирукадйй проясняющий агент 30,0.1. Кислотный синий 1,0.1, кислотный синий 40,0.1. ьАислотный синий 59,0.1. Кислотный синий 113,0.1. Кислотный оранжевый 7,0.1. Прямой синий 1,0.1. Прямой синий 86, 0.1. Прямой оранжевый 26,0.1. Прямой красный 31,0.1. Прямо черный 19,0.1. Прямой черный 32,0.1. Прямой черный 77,0.1. Прямой зеленый 1,0.1. Кислотный оранжевый 3,0.1. Кислотный черный 124,0.1. Кислотный красный 52 и 0.1. Кислотный красный 80.

Красители в карбоксильных формах и красители как в сульфокислотиой, так и в карбоксильной формах:

0.1. Прямой желтый 1,0.1. Прямой красный 1,0.1. Протравной черный 5, 0.1. Азокраситель коричневый 2,0.1. Прямой коричневый 1,0.1. Прямой коричневый 101,0.1. Прямой зеленый 26,0.1. Кислотный красный 87,0.1 Потравной желтый 26,0.1. Прямой коричневый 37 и 0.1. Прямой оранжевый 97.

Величина рН водных растворов компонента а в относительно низкой концентрации от около 0,1 до 1% по весу составляет около, 10. Такой водный щелочной раствор компонента а не оказывает удовлетворительного эффекта предотвращения отложения полимерной пленки при нанесении его на внутренние стенки реактора с последующей сушкой для образования на поверхности защитных пленок. Использу регулирующий рН агент для доведения величины рН водного раствора компонента а до значения около 7 или ниже этого значения, и наиболее предпочтительно, около 5 или ниже того значения.

Агенты, регулирующие величину рН, которые следует использовать дл :регулировки величины рН водной дисПерсии или раствора компонента а, представлены целым рядом различных органических и неорганических кислот , такими, как серная, соляная, фосфорная, азотная, карбоновая, хлоная , молибденовая, вольфрамовая, муравьиная, уксусная, щавелевая, молочная , малеиновая, гликолевая,тиогликолевая , фитиновая и кислые соли этих кислот, если они существуют. Среди перечисленных соединений наиболее предпочтительными являются кислоты серная, фосфорная, азотная, молибденовая, молечная, гликолевая, Тиогликолевая, фитиновая и их кислы соли, если они существуют, с точки зрения получения наилучших результатов в предотвращении отложения полимерной пленки. Агенты, регулирующие величину рН обычно используют в виде водных растворов.

Водный раствор защитной жидкости , подлежащий нанесению на внутренние стенки реактора, приготавливают , разбавляя или диспергируя компонент.а в воде, а затем добавляют указанный агент, регулирукнций величину рН, до тех пор, пока величина водного раствора не станет равна 7 или ниже. Концентрация компбнента а в защитном растворе предпочтительно находится в интервале от около 0,01 до около 5 вес.% учитывая растворимость компонента а в воде, удобство нанесения покрытия из защитного раствора и улучшение растворимости компонента а в воде, когда величина рН снижается до 7 или ниже.

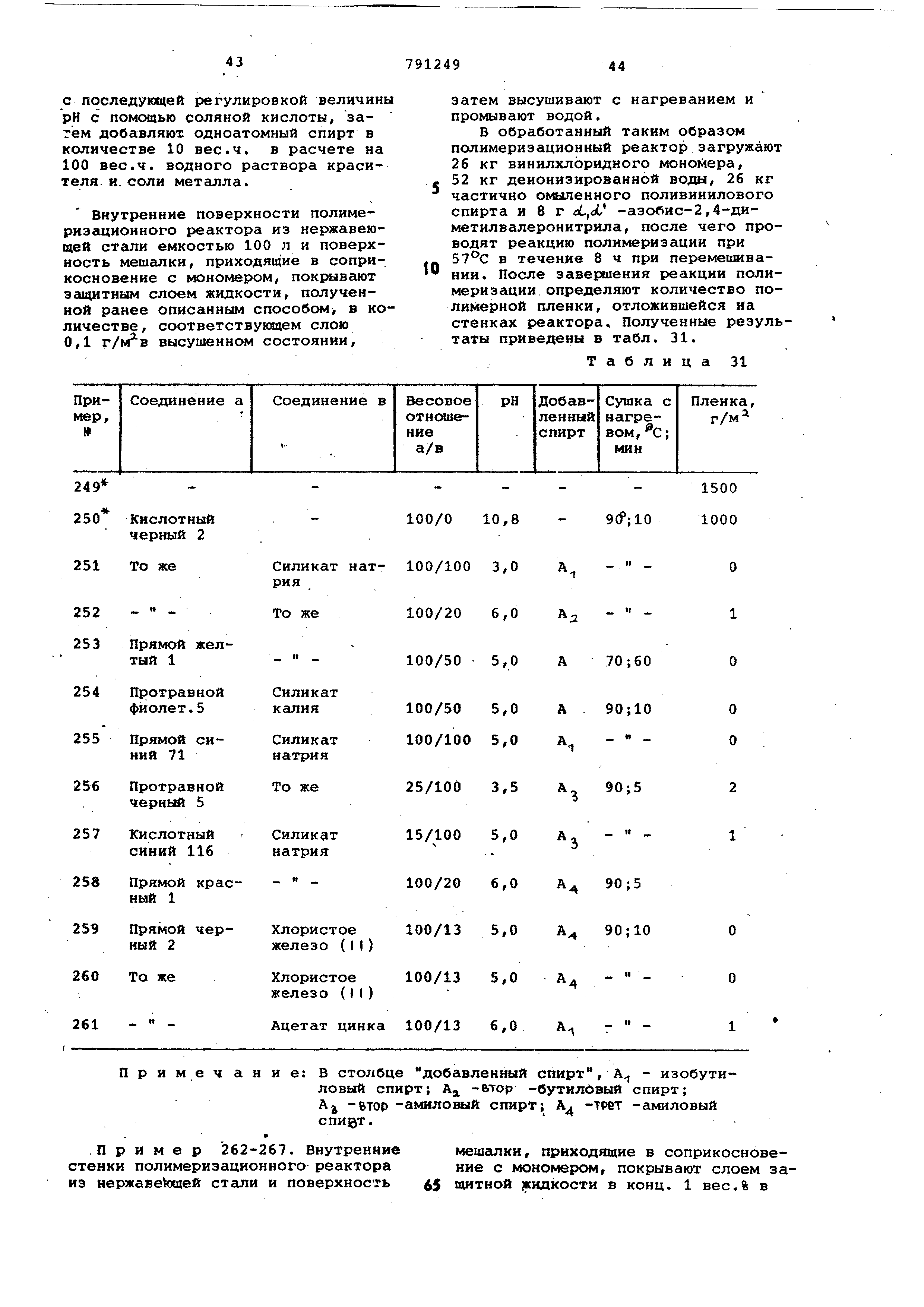

Полученный таким образом раствор защитного покрытия с величиной рН около,7 или ниже наносят на внутрен стенки реактора и другие.поверхност . для образования защитной пленки, которая предотвращает отложение пленки полимера. Рекомендуется для увеличения удобства работы с вйдньви pacTBOpiOM защитного покрытия,или для нанесения защитной жидкости на поверхность дрбавлять небольшое колчество от около 1 до 20 вес.% одноатомного спирта, содержащего от 3 до 5 атомов углерода в молекуле. В качестве примеров одноатомных спиртов, пригодных для этой цели, можно привести н-пропиловый, изо .фопиловый, трет-бутиловый н-aмиловый , трет-амиловый,изо-амилов1з й, втор-амиловый и т.д., среди которых наиболее предпочтительным является изо-бутиловый спирт, имеющий наименее неприятный запах.

Добавление одноатомного спирта в защитную жидкость является эффективным не только в том плане,что облегчает выполнение операции покрытия , но также и улучшает способность слоя предотвращать отложение полимерной пленки.

Метиловый или этиловый спирты в качестве одноатомных спиртов не рекомендованы для указанных целей из-за того, что для получения ожидаемых результатов их требуется большее количество, тогда как одноатомные спирты с количеством углеродных атомов более 5 не пригодны для использования ввиду их низкой растворимости в воде,

В другом варианте эффективность предлагаемого способа повышают, добавляя однорастворимый катионный краситель (компонент б), в молекуле которого содержится, по крайней мере одна пара сопряженных двойных связей и, по крайней мере, один атом азота, воднорастворимую кремневую кислоту или воднорастворимую соль металла (компонент с), отличного от щелочных металлов в сочетании с компонентом а.

Добавление компонента в в защитной жидкости является эффективньм в плане снижения количества вещества, необходимого для нанесения ПОКЕЯЛТИЯ, и в плане снижения температуры сушки необходимой для получения достаточно твердой защитной пленки с полной эффективностью в плане предотвращения отложения полимерной пленки. С другой стороны, компонент с, добавляемы

к защитной жидкости, является эффективным в плане повышения прочности защитной пленки, нанесенной на поверхность .

Воднорастворимые катионные красители , подходящие для использования в качестве компонента в,включают такие Воднорастворимые азиновые красители , как 0.1.Основный красный 2, 0.1. Основный синий 16, 0.1. Основный черный 2 и т.д.; такие Воднорастворимые акридиновые красители , как например, . Основный оранжевый 14, 0.1. Основный оранжевый 15 и т.д.; тёшие воднорастворимые трифенилметановые красители как 0.1. Основный синий 1, 0.1. Основный фиолетовый 3 ,0,. 1 . Основный синий 26, 0.1. Основный фиолетовый 14,0.1 Основный синий 5,0.1. Основный синий 7 и т.д.; такие Воднорастворимые триазиновые красители, как 0.1.Основный синий 9,0.1. Основный желтый 1, 0.1. Основный синий 24, 0.1. Основ .ный синий 25,.0.1. Основный зеленый

5и т.п.; такие Воднорастворимые метиновые красители, как 0.1. Основный красный 12, 0.1. Основный желтый 11 и т.п.; такие Воднорастворимые дифенилметановые красители, как 0.1. Основный желтый 2 и т.п.; такие воднорастворимые красители, как ксантеновые красители О Л. Основный фиолетовый 10, 0.1. Основный красный 1

и т.п.; такие Воднорастворимые азокрасители, как 0.1. Основный оранжевый 2, 0.1. Основный коричневый 1 и т.п.; и такие Воднорастворимые оксазиновые красители, как 0.1. Основный синий 12, 0.1. Основный синий

6и т.п.

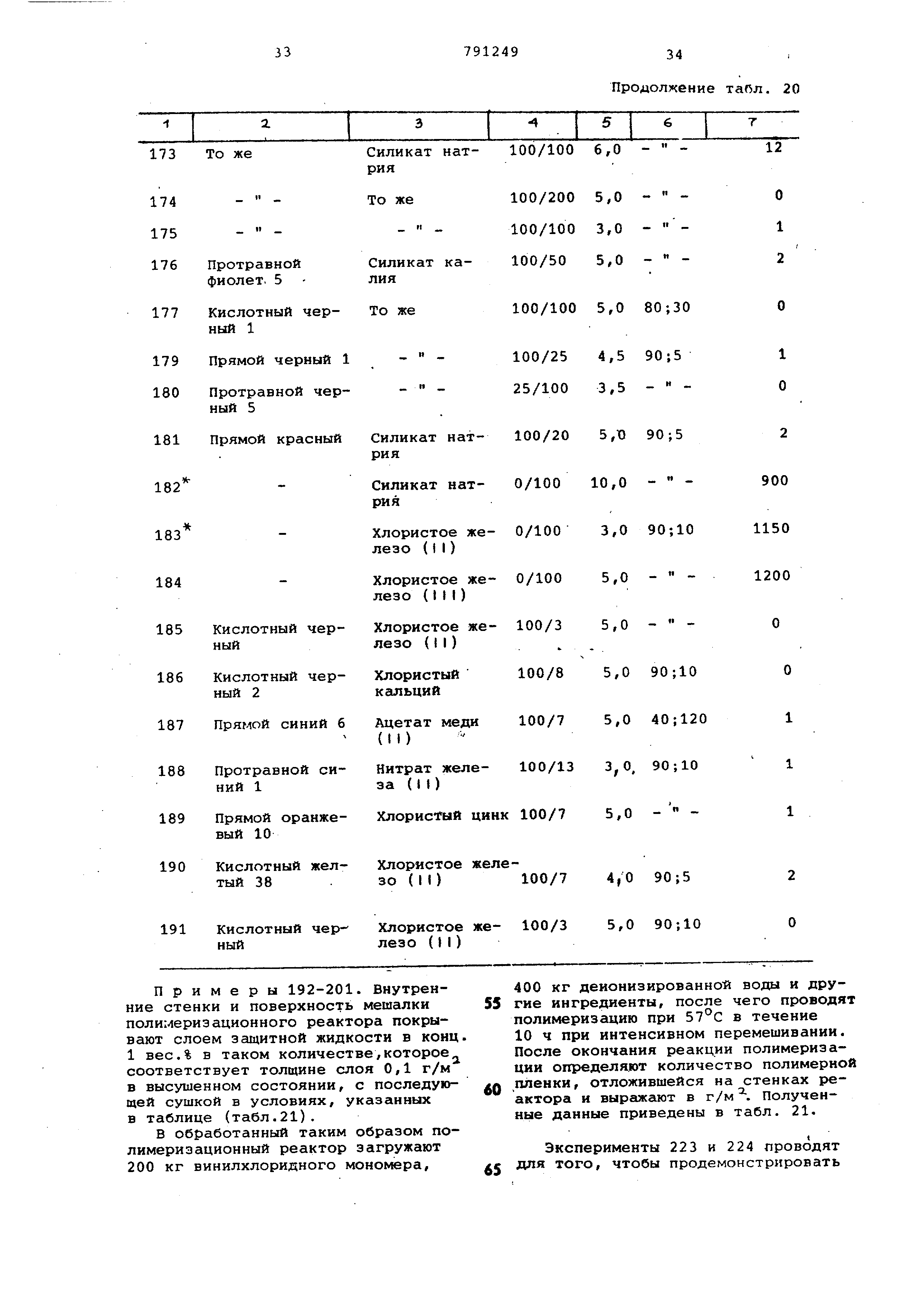

Соединения, согласно предлагаемо ,му способу иллюстрируют водорастворимыми кремниевыми кислотами или силикатами как орто-кремневая, мета-кремневая , мезо-дикремневая, мезо-трйкремневая , мезо-тетракремневая, метасиликат натрия, ортосиликат натриядисиликат натрия,.тетрасиликат натри метасиликат калия, вторичный кислый дисиликат калия, ортосиликат лития, гексалитийортодисиликат, жидкое стекло , 12-кремневольфрамовая, изо-12-кремневольфрамовая , 10-кремневольфрамовая кислоты, 1-кремневольформат калия, изо-12-кремневольфрамат калия 10-кремневольфрамат калия, 12-кремневольфрамат натрия, кремнемолибденова кислота, кремнемолибдат калия,кремнемолибдат натрия и т.д.; и такие воднорастворймые соли оксикислот, уксусной , азотной кислот, гидроокиси и галоиды металлов, принадлежащих к щелочноземельным металлам, как магний, кальций, барий и т.п.; металлы группы цинка, например, цинк и т.п.;металлов группа алюминия, например алкминия; ме1;аллов группы олова, например олова, титана и т.п.; метгшпов группы железа например железа, никеля и т.п.; металлов группы марганца , например марганца; метгшлов группы меди, например меди, серебра и т.п.; и металлов группы платины, например платины.

, Если в сочетании с компонентом а используют компоненты в или с, то весовое отношение компонента в или с к компоненту а должно находить9Я предпочтительно в интервале 100:0,1-100:1,0 или, более предпочтительно , 100:3-100:100 для получения сильной адгезии защитной пленки на внутренних- стенках полимеризационного реактора. Общая концентрация компонентов, в и с к компоненту а в водном растворе защитной жидкости находится предпочтительно в том же интервале (0,01-5 вес.%), как и в защитной жидкости с одним только компонентом а. Влюбом случае величина рН водного раствора защитной жидкости должна быть около

7 или ниже. Это связано с тем, что защитные пленки, полученные со щелочными защитными жидкостями, с значениями рН выше, чем 7, скажем 10 или около того, с последующей сушкой могут раствориться при контактировании в плане предотвращения отложения полимерной пленки. Если ингредиеты эаицитной жидкости например компонент а или с, используют в виде органического раствора, получающиеся защитные пленки также оказываются растворимыми при контактировании с водно средой, что приводит к снижению эффективности предотвращения образования полимерной пленки.

Внутренние стенки полимеризационного реактора и другие поверхности, приходящие в соприкосновение с мономером или мономерами, в начале покрывают водным pac-fвором защитной жидкости, а затем сушат, нагревая до 40-100®С. В другом варианте водный раствор защитной жидкости наносят на заранее нагретые до 40-100с поверхности. в любом случае поверхности , на которые нанесено покрытие, должны достаточно высохнуть прежде, чем их промывают водой с последующим проведением цикла полимеризации. Толщина.защитного покрытия на стенках реактора и других поверхностях согласно предлагаемому способу,должн быть приблизительно такой же, как и в других известных способах, в ко .торых использовалось защитное покрытие из некоторых материалов. А именно, достаточно сильное действие, обеспечивающее предотвращение образования полимерной пленки можно получить , используя количество защитного покрытия большее, нежели 0,001 г/м после сушки на стенках реактора и поверхностях мешалки и т.п.

Эффективность предлагаемого способа не ограничена каким-либо определенным способом полимериэещии. Соответственно, предлагаемый способ является эффективным для любого типа полимеризации - в суспензии , эсульсии и в массе. Эффективность предотвращения отложения полимерной пленки также не зависит от добавок, обычно вводимых в полимеризационную смесь, таких, как суспендируквдие агенты, например частично сшыленный поливиниловый спирт, метилцеллюлоза и т.п.; анионные поверхностно-активные .агенты,например лаурилсульфат натрия, додецилбензолсульфонат натрия, диоктилсульфосукцинат натрия и т.п.;неионные поверхностно-активные агенты,например сорбитанмонолаурат , полиоксиэтиленалкиловые эфиры и т.ц.; напол}йтели, например карбонат кальция, диоксид титана и т.п.; стабилизаторы, например триосновный сульфат свинца.

стеарат кальция, дилаурат дибутилолова , маркаптид диоктилолова, и т.п.; смазки, например рисовая мастика; стеариновая кислота и т.п.; пластификаторы , например диоктилфталат, дибутилфталат и т.п.; агенты передачи цепи, например трихлорэтилен, меркаптаны и т.п.; агенты, регулирующие величину рН - инициаторы полимеризации , например диизопропилпароксидкарбонат , о(.,о1-азобис-2,4-диметиловалернонитрил , лауроилпероксид,персульфат калия, гидроперекиси кумола, гидроперекись гексагидропарацимола и т.п.

Винильные мономеры, подлежащие полимеризации, включают такие винилгалоиды , как винилхлорид, виниловые сложные эфиры, как винилацетат и винилпропионат , акриловую кислоту,метакриловую кислоту и их сложные эфирны ангидриды, малеиновую кислоту, фумариновую кислоту и их сложные эфиры и ангидриды, диеновые мономеры, таки как бутадиен, хлоропрен и изопрен, стирол, акрилонитрил, винилиденгалоиды и простые виниловые эфиры.

Предлагаемый способ особенно пригоден для. гетерогенной свободнорадикальной полимеризации, при которой образовавшийся полимер выделяется из полимеризационной смеси по мере протекания реакции полимеризации. Типичным случаем такого типа полимеризации является получение гомо- и сополимеров винилгалоида, винилиденгалоида или смеси мономеров,состоящей главным образом из них, путем полимеризации и суспензии или эмульсии в водной среде.

Способ также эффективный из-за предотвращения откладывания полимерной пленки на стенках полимеризационного реактора, выполненного из нержавекхцей стали, в котором происходят суспенизация и полимеризация стирола метилметакрилата, акрилонитрила и т.п.; получение каучуковых латекстов SBRH NBR путем эмульсионной полимеризации и получение ABS - акрилонитрилбутадиенстирольных смол (N8R.- бутадиенакрилонитрильный каучук и SBR - бутадиенстирольный каучук). ,

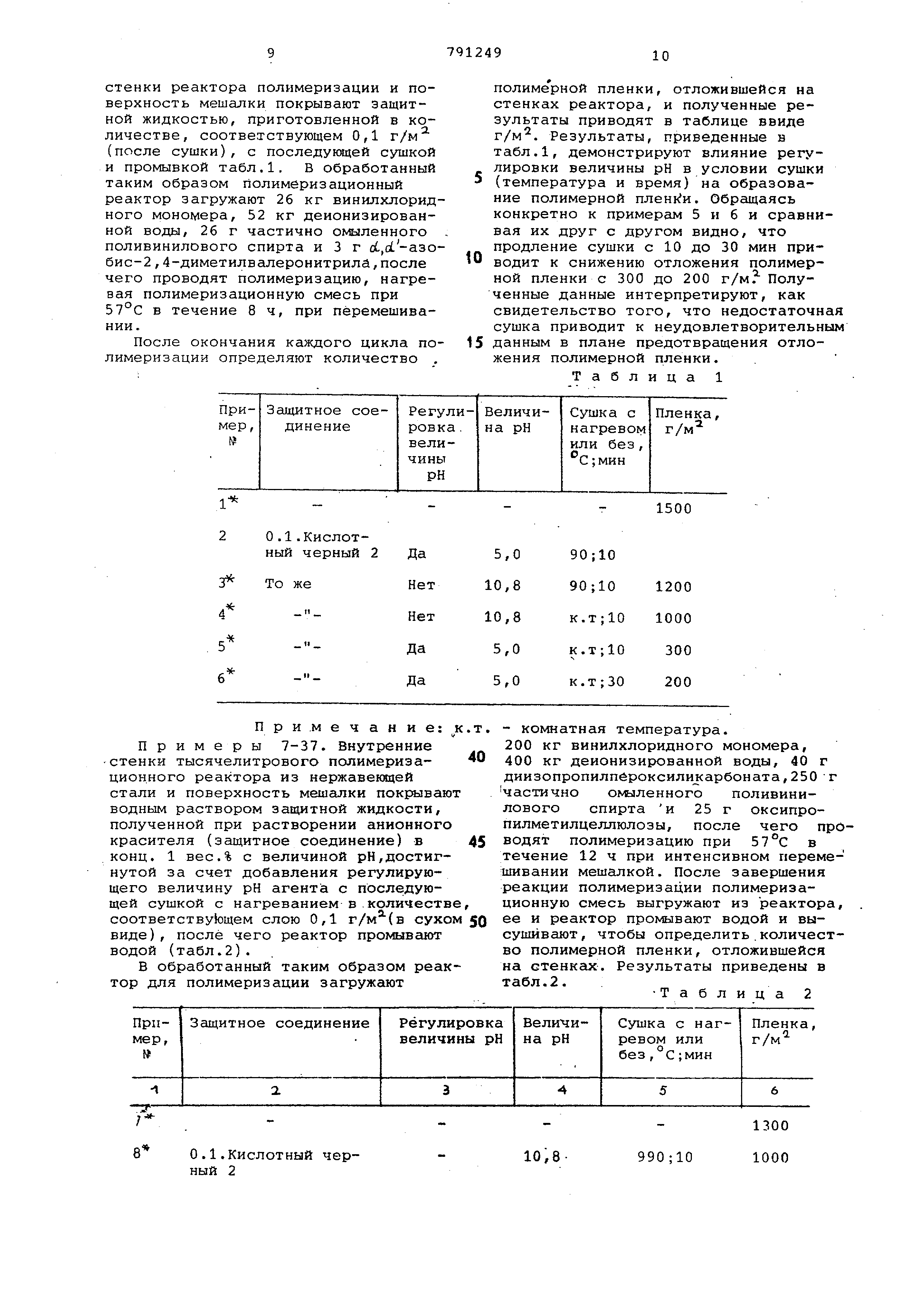

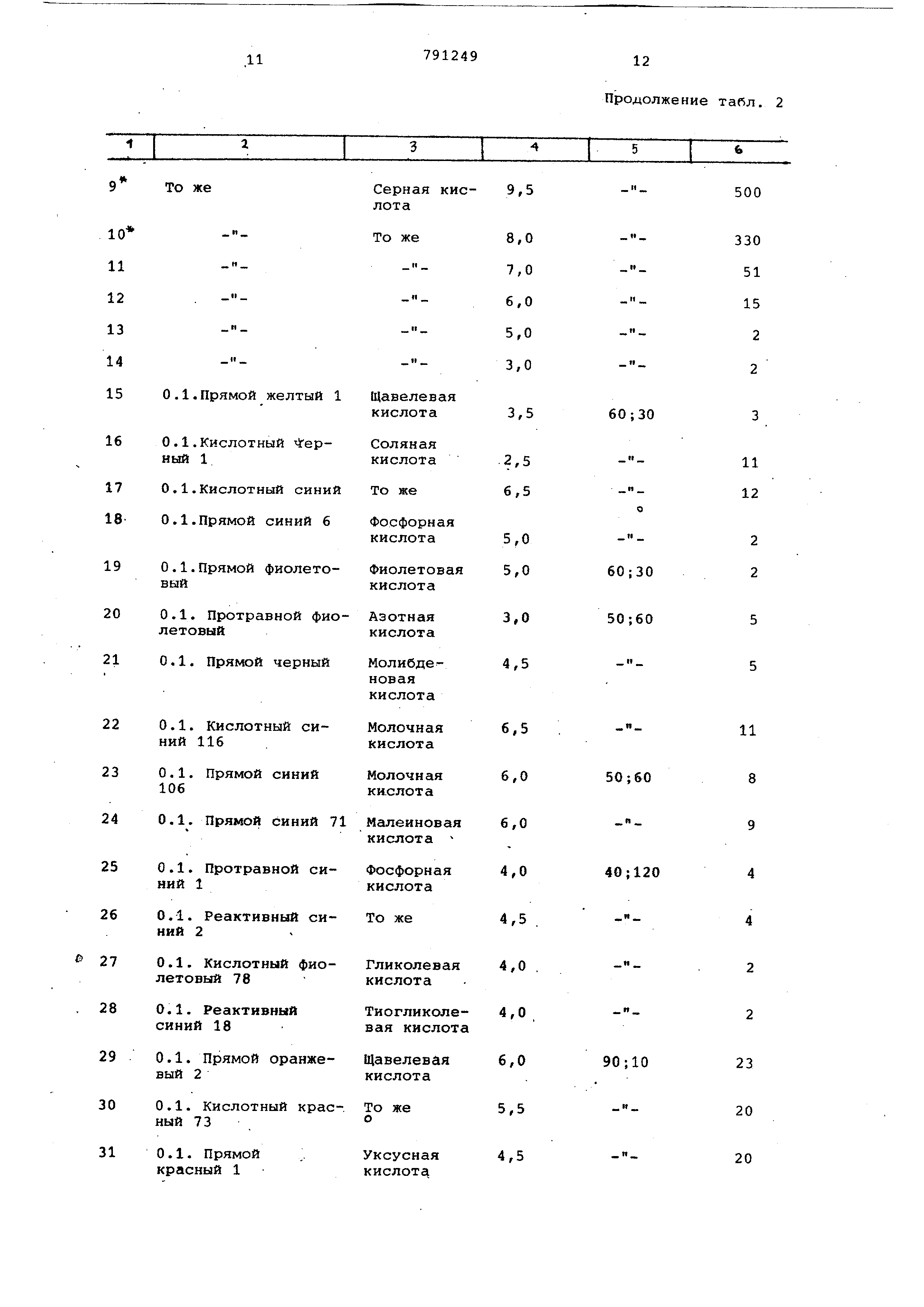

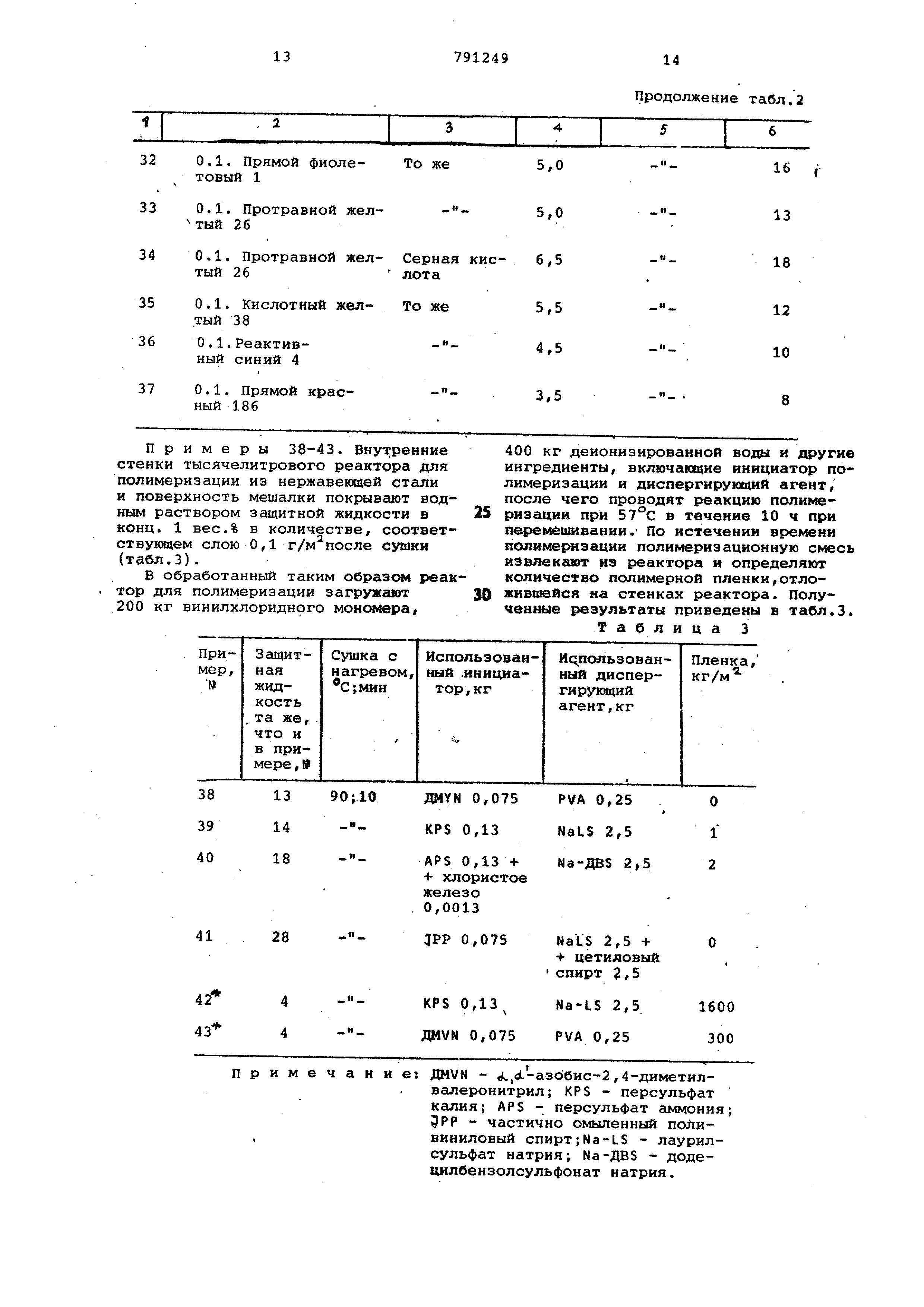

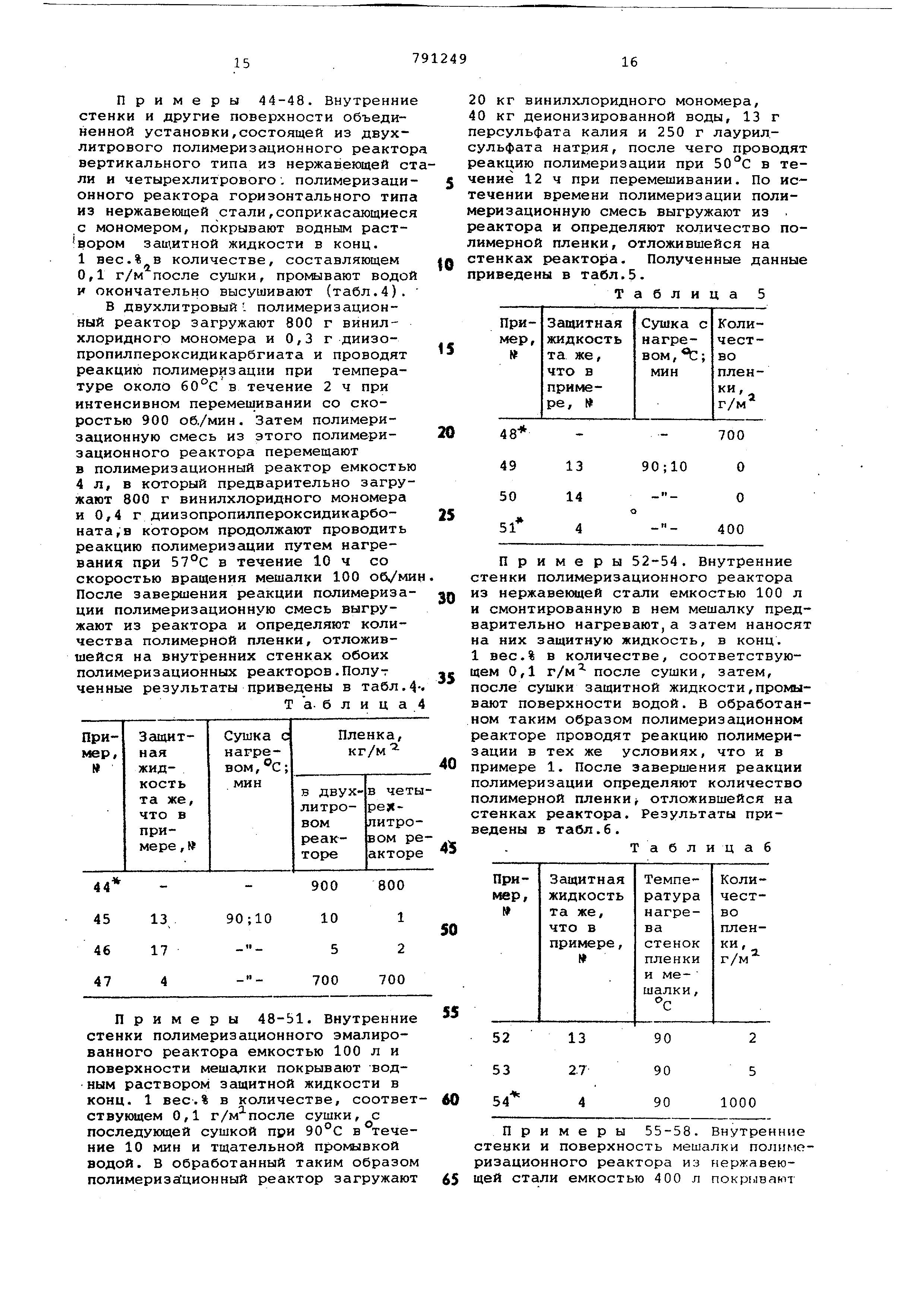

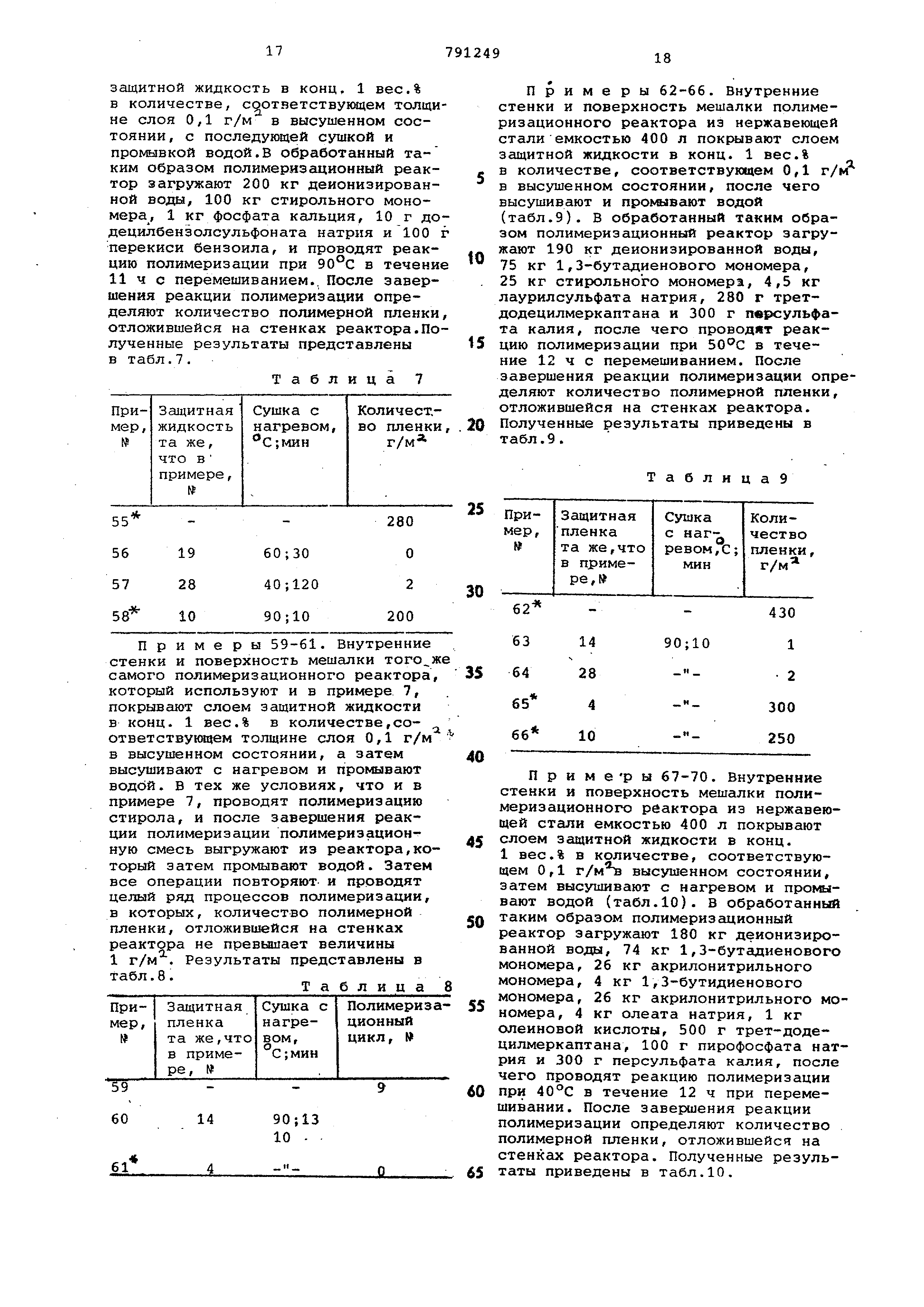

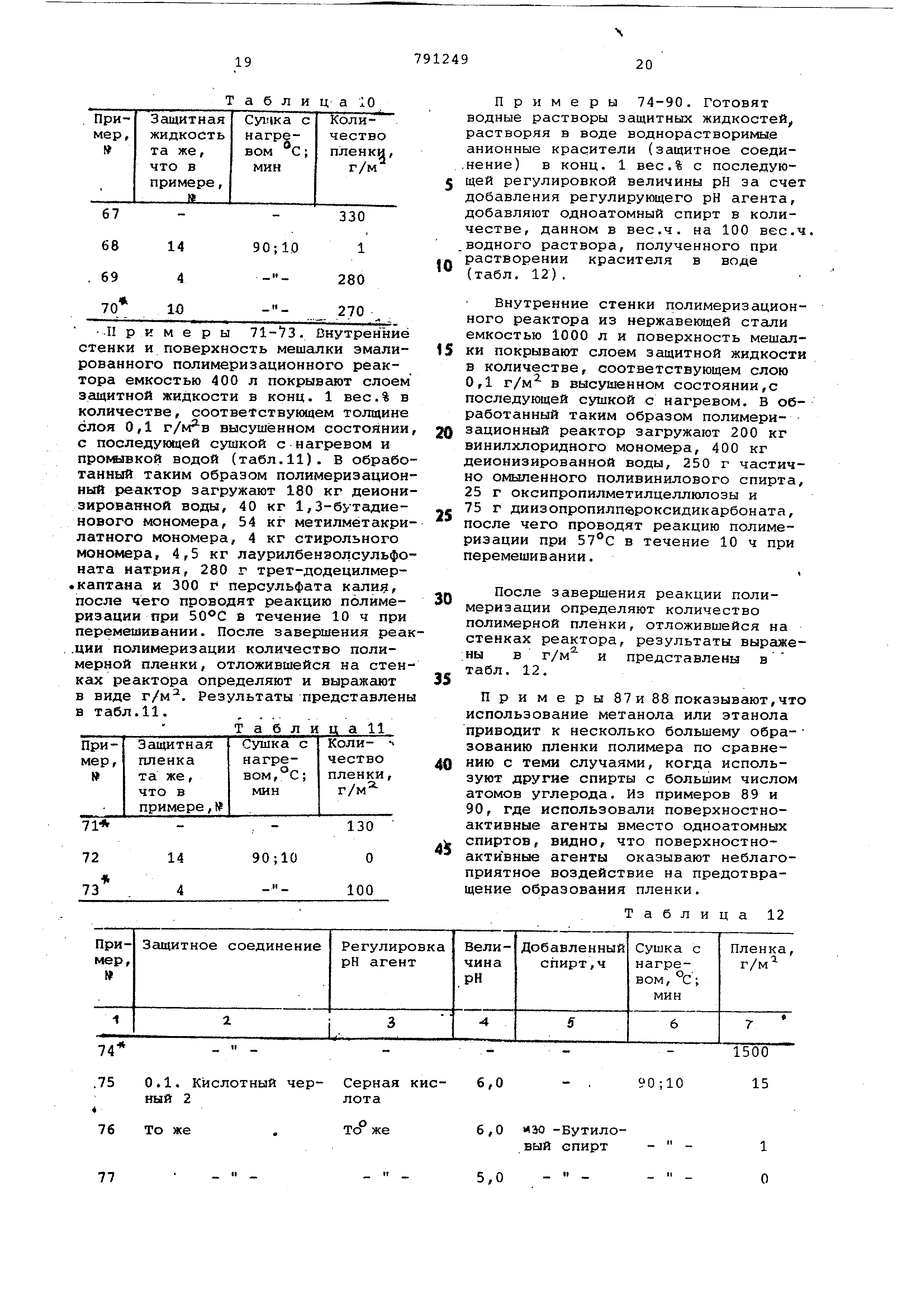

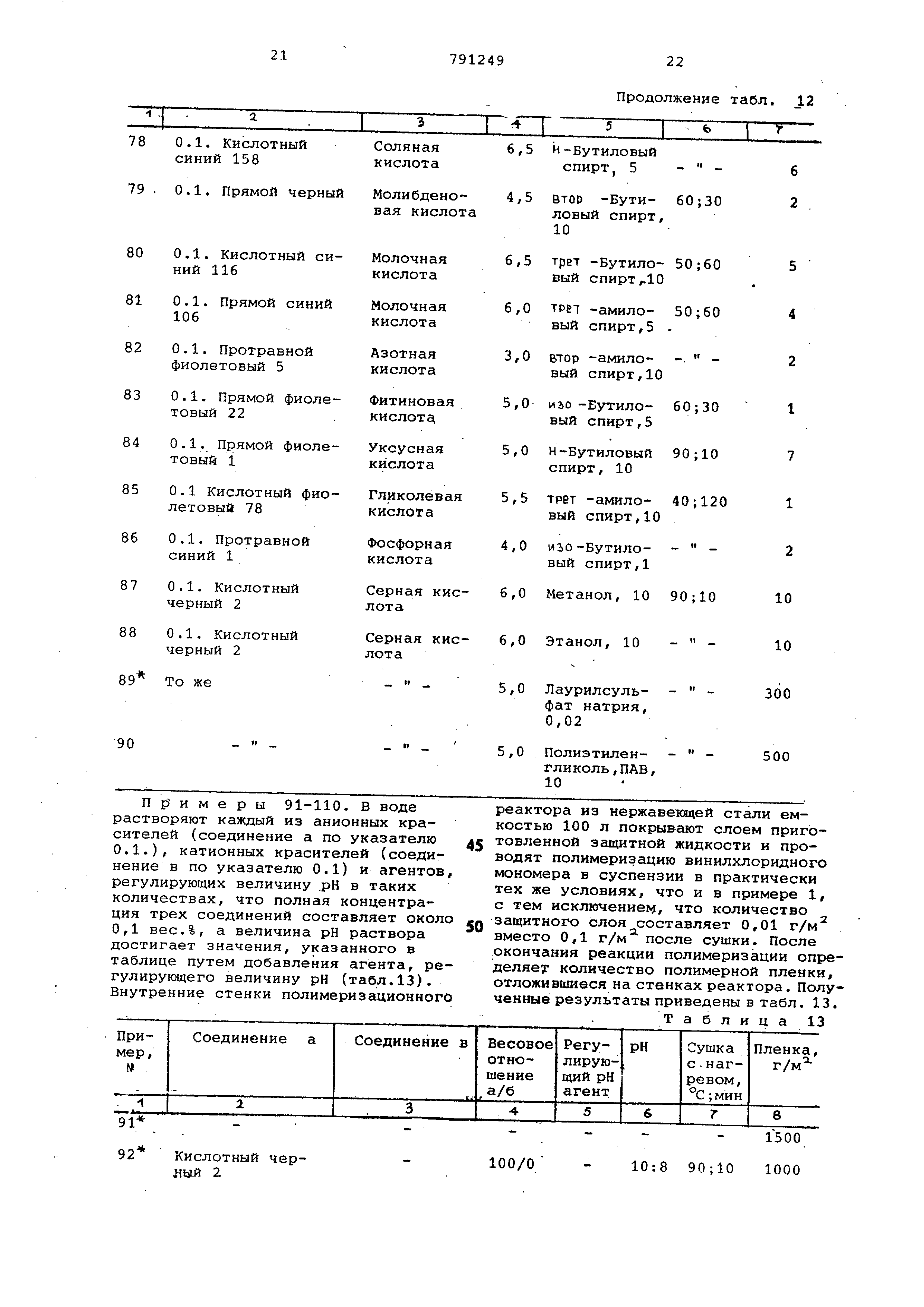

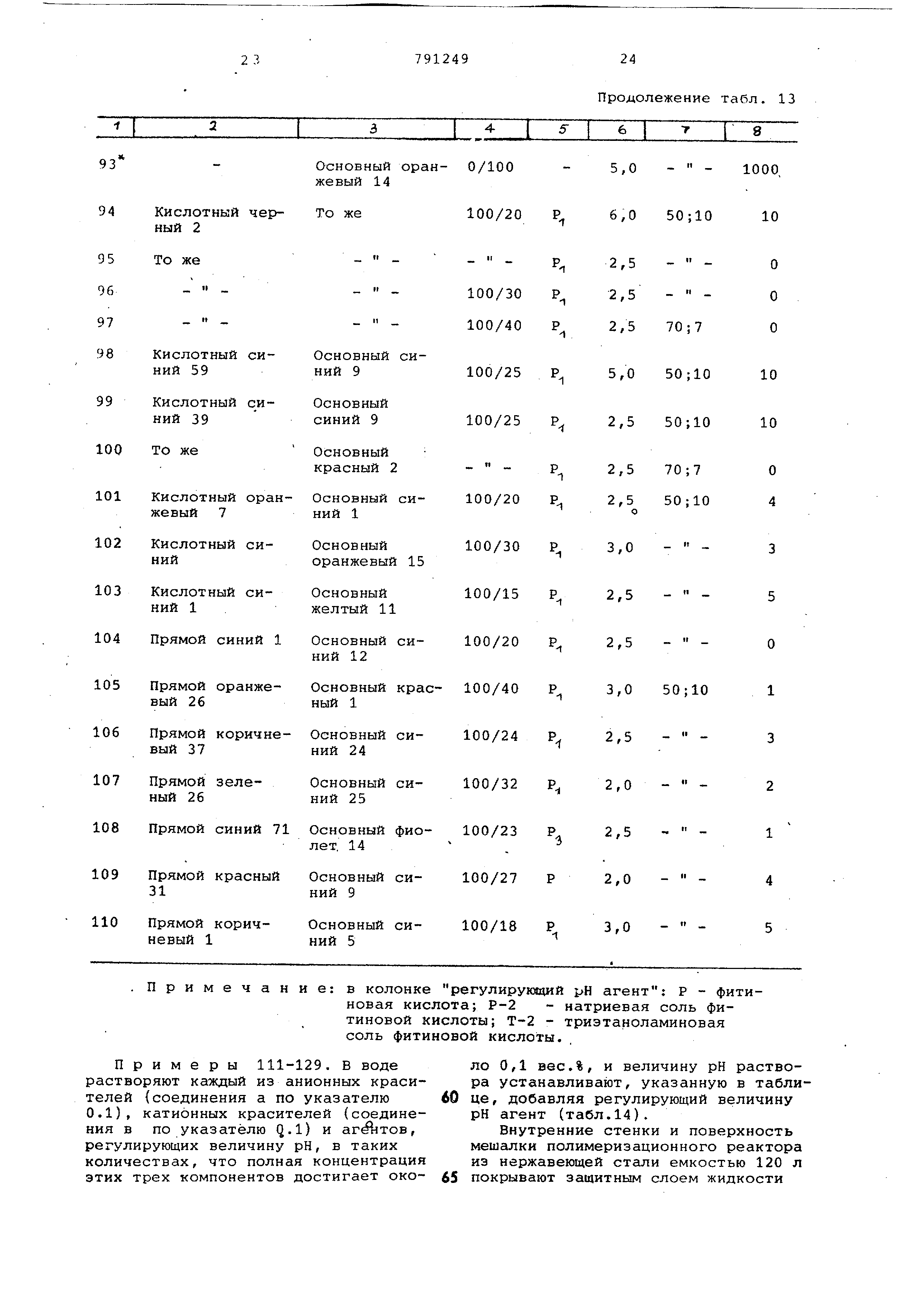

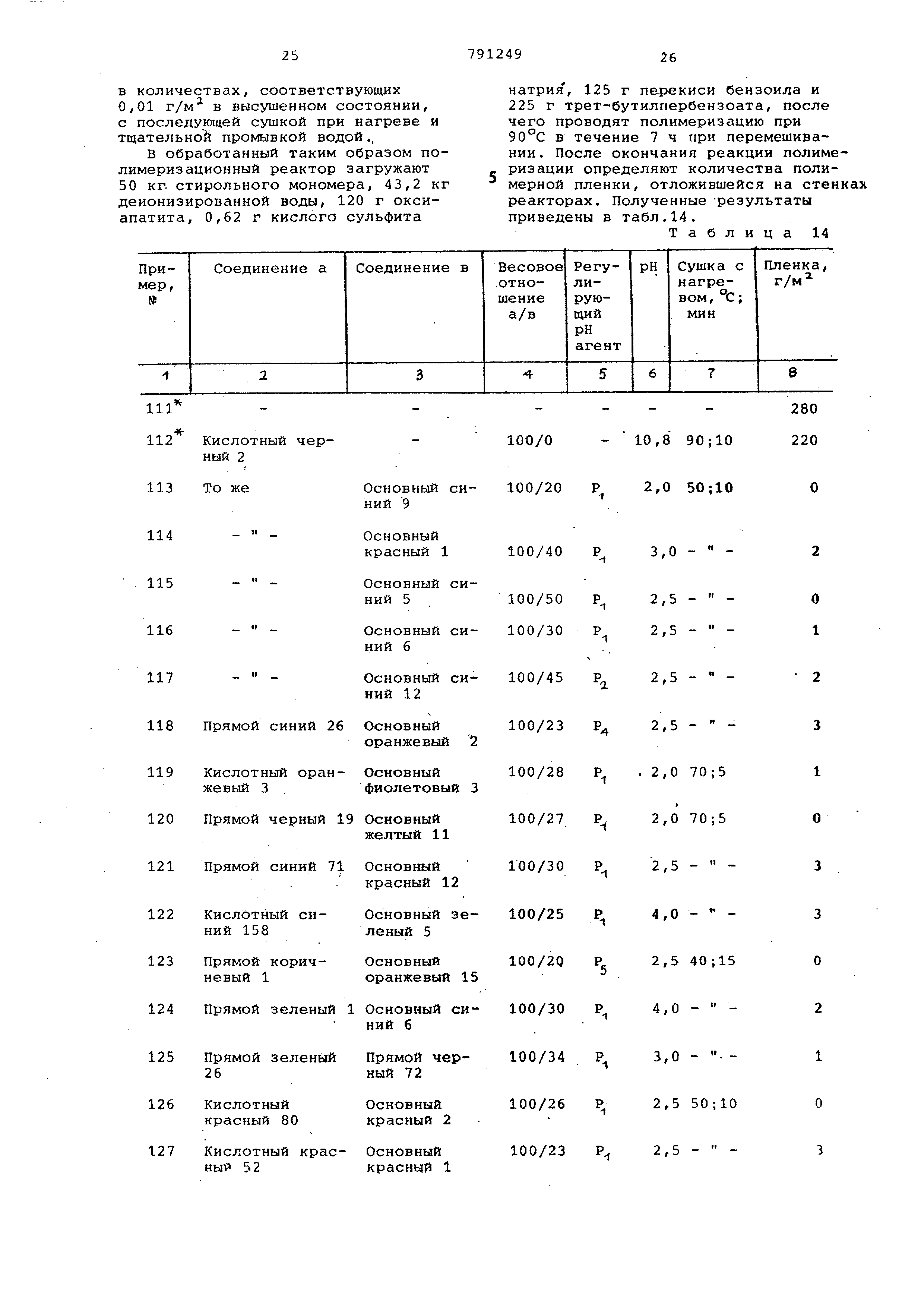

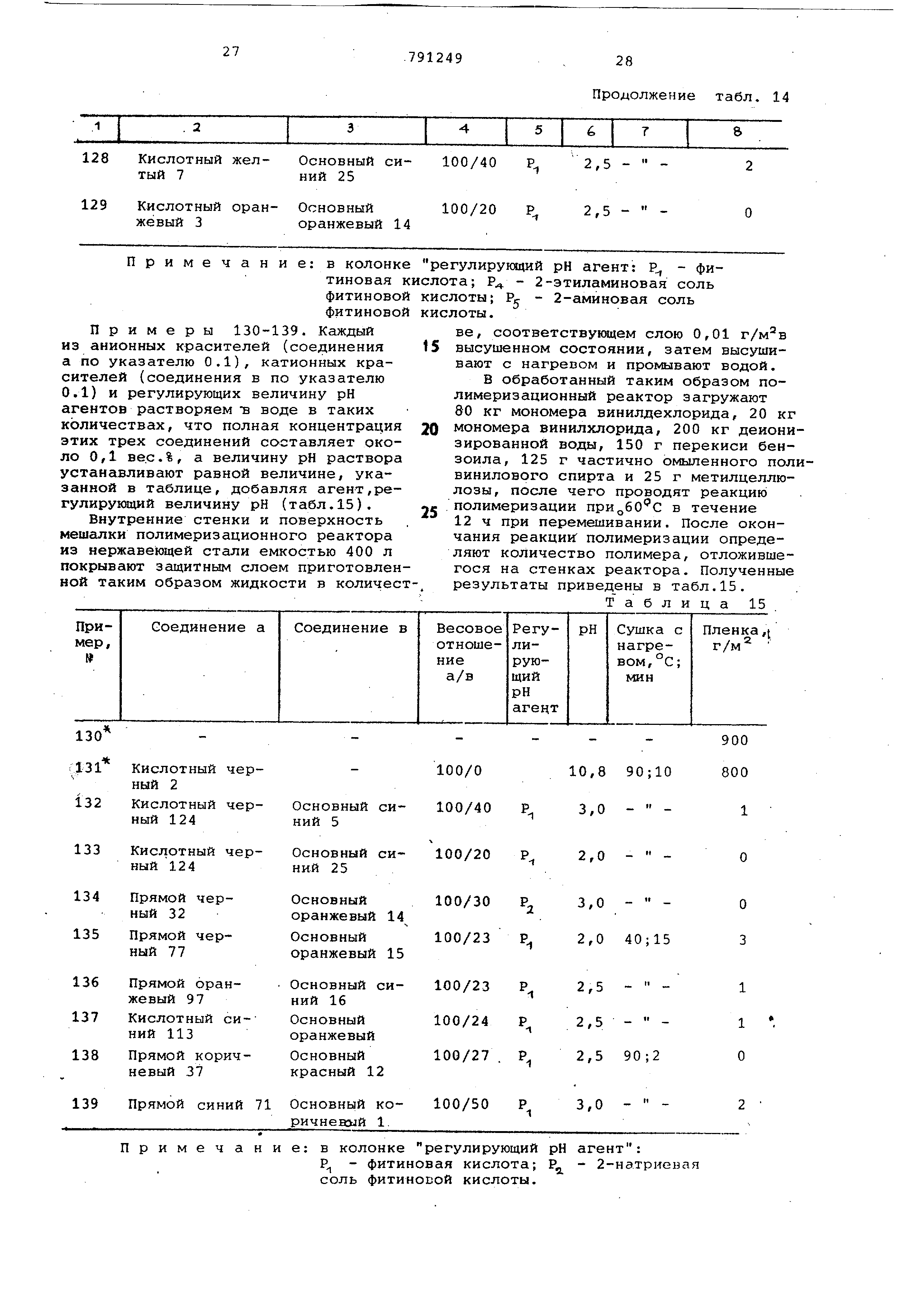

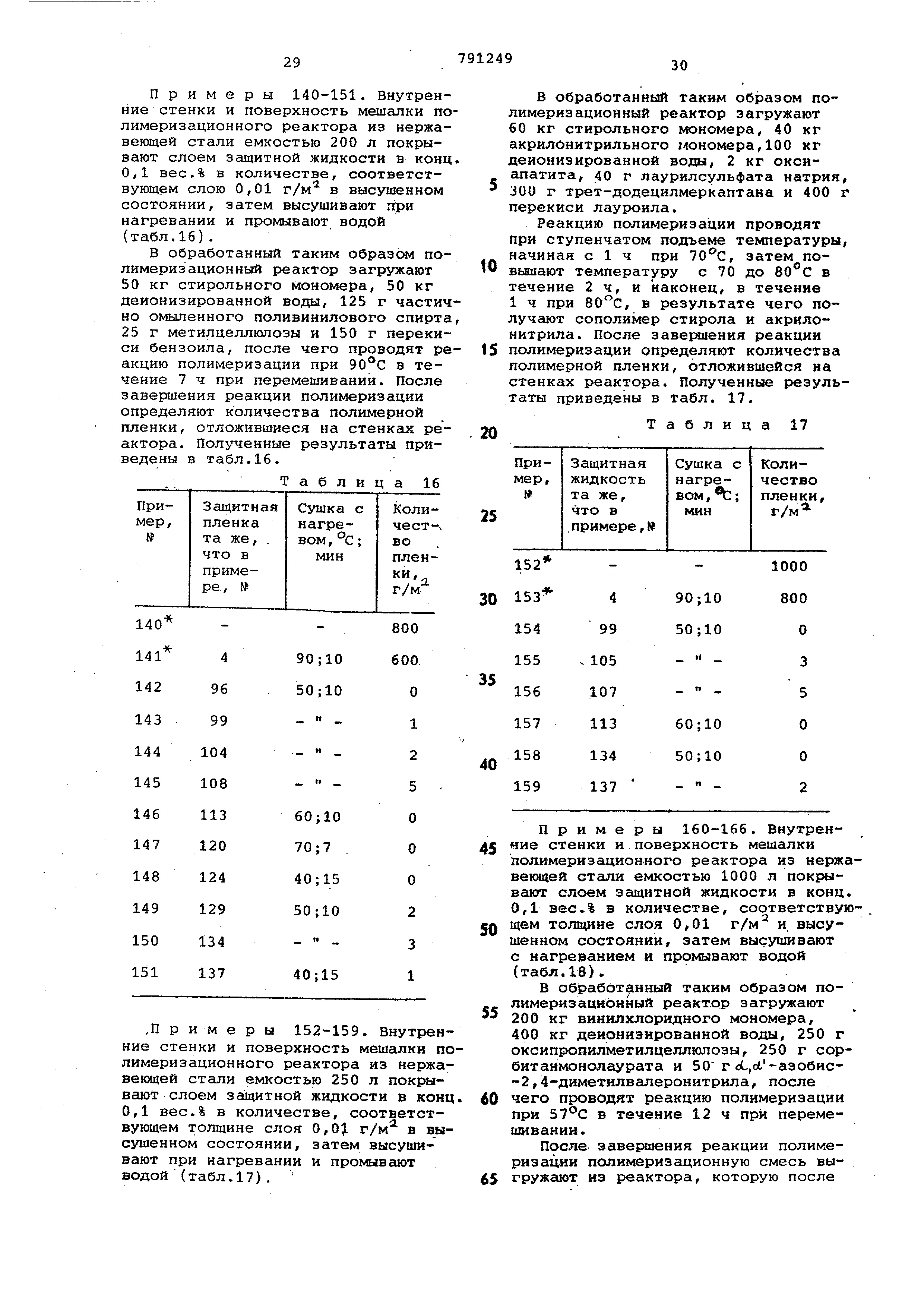

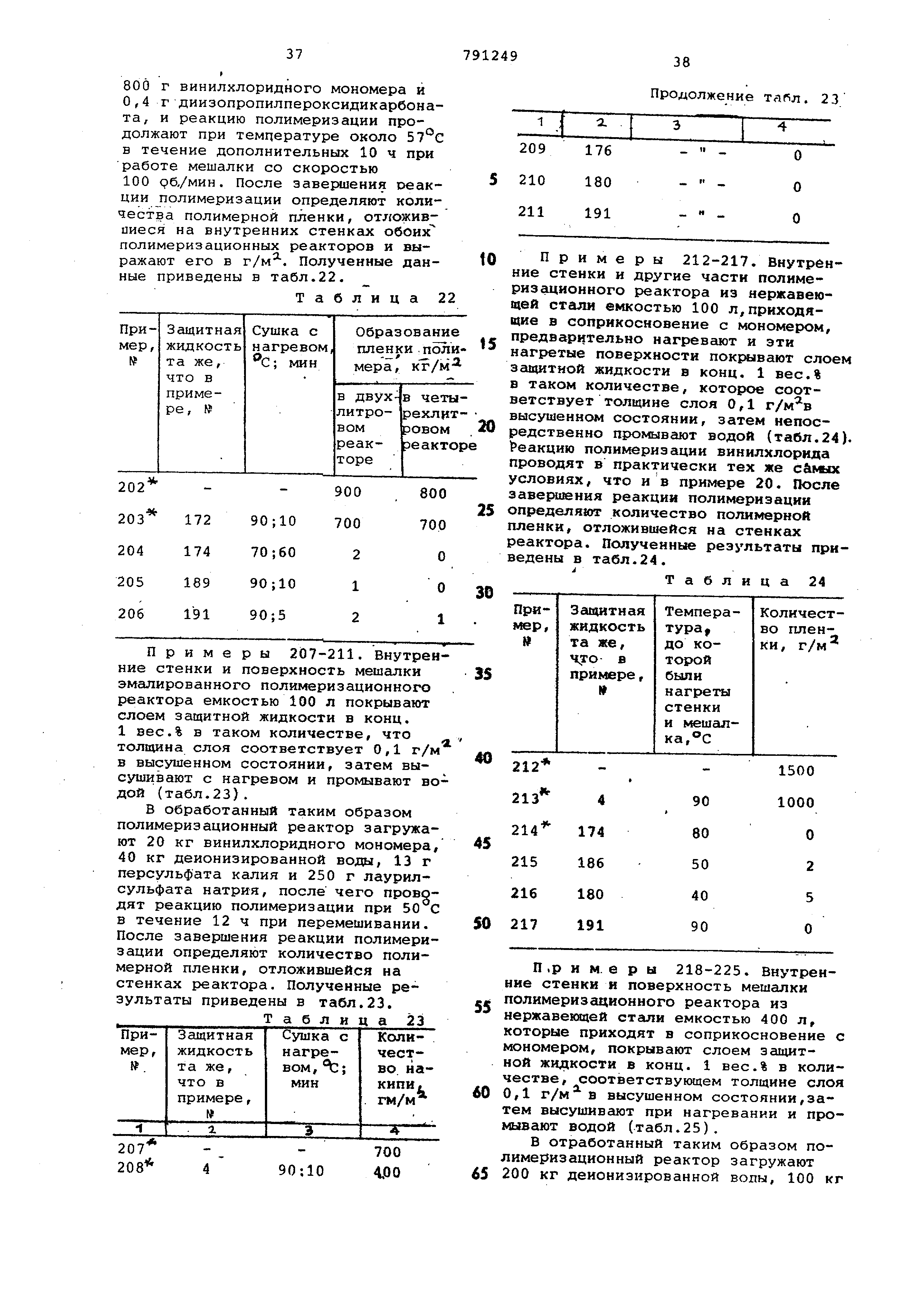

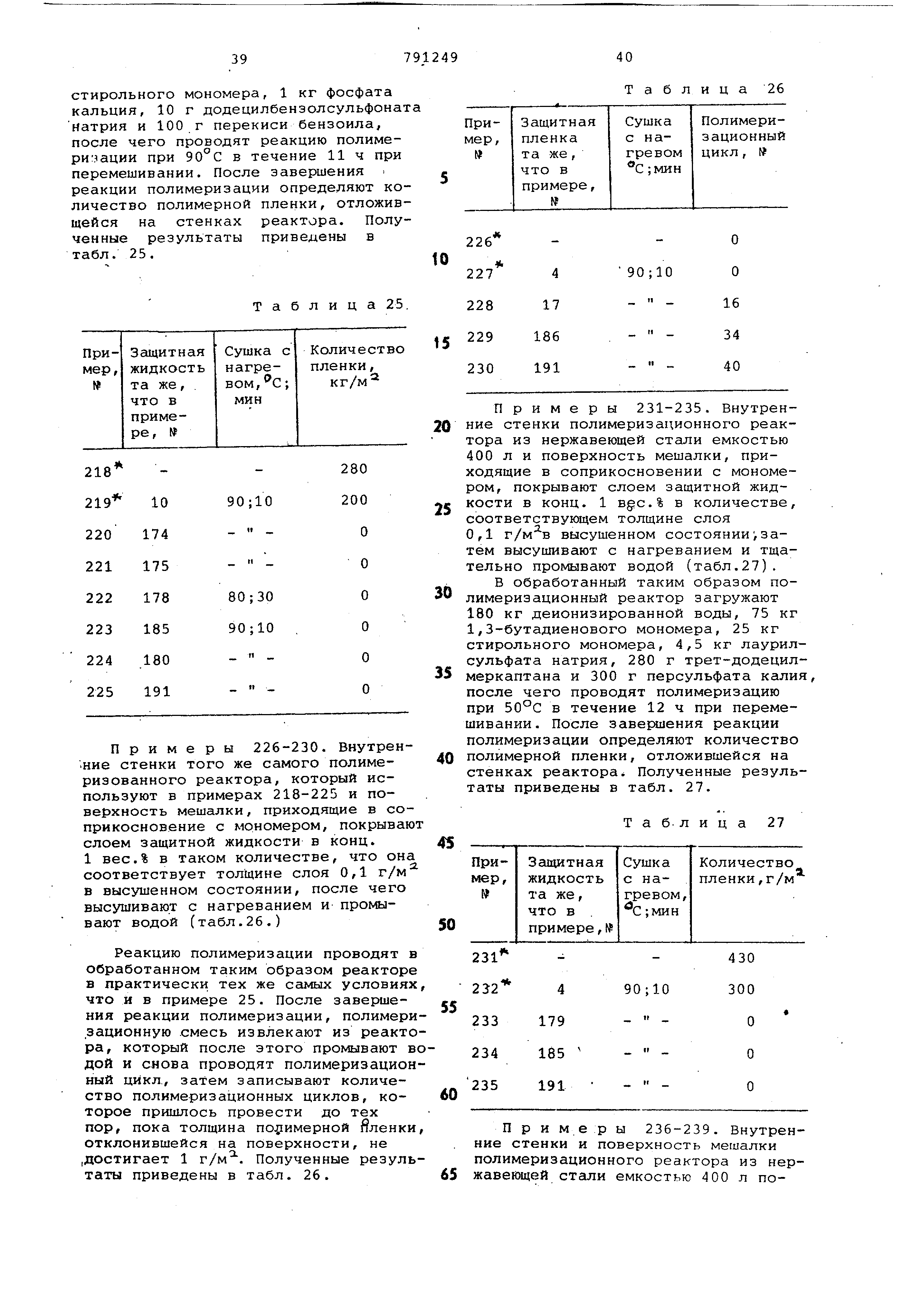

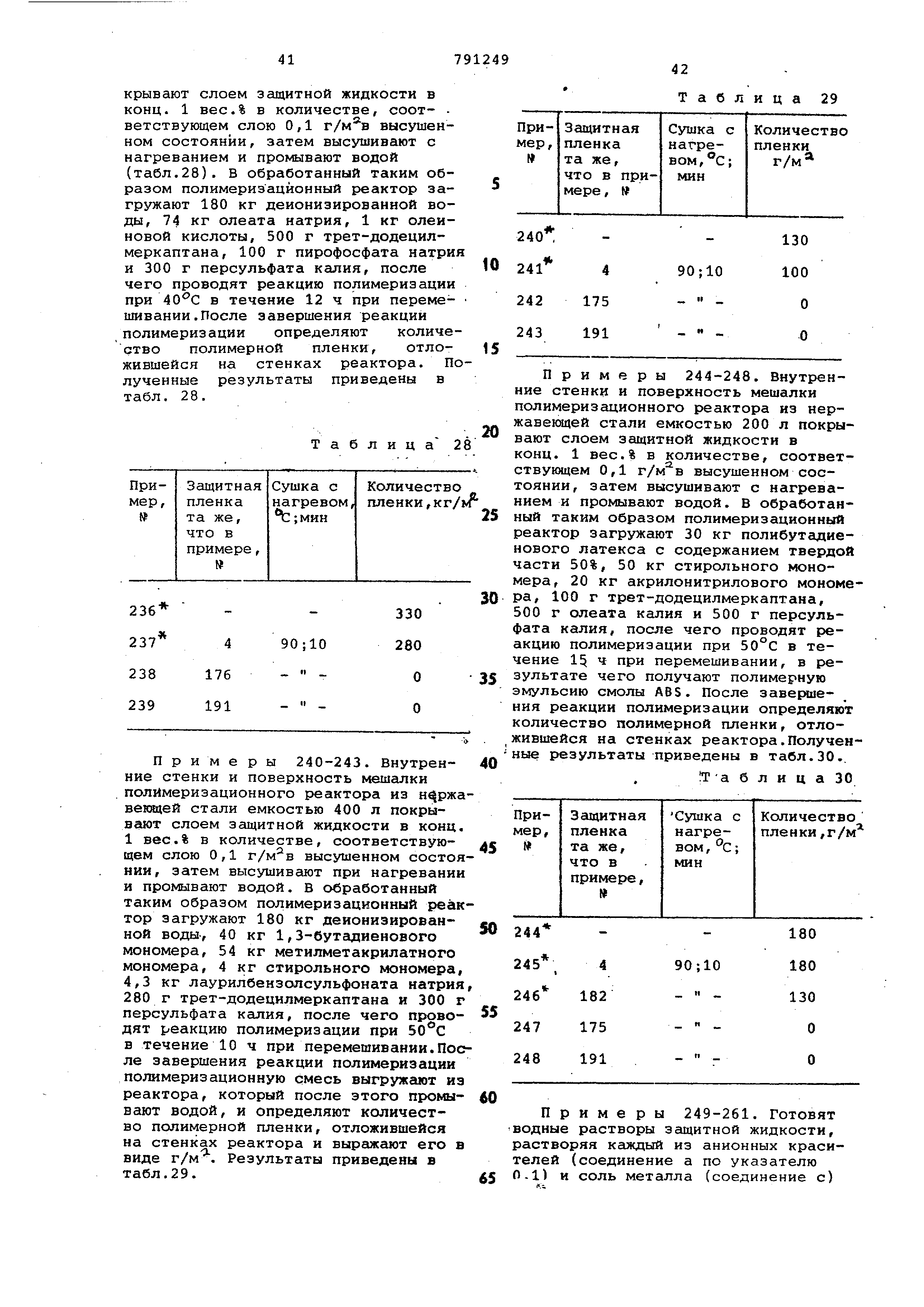

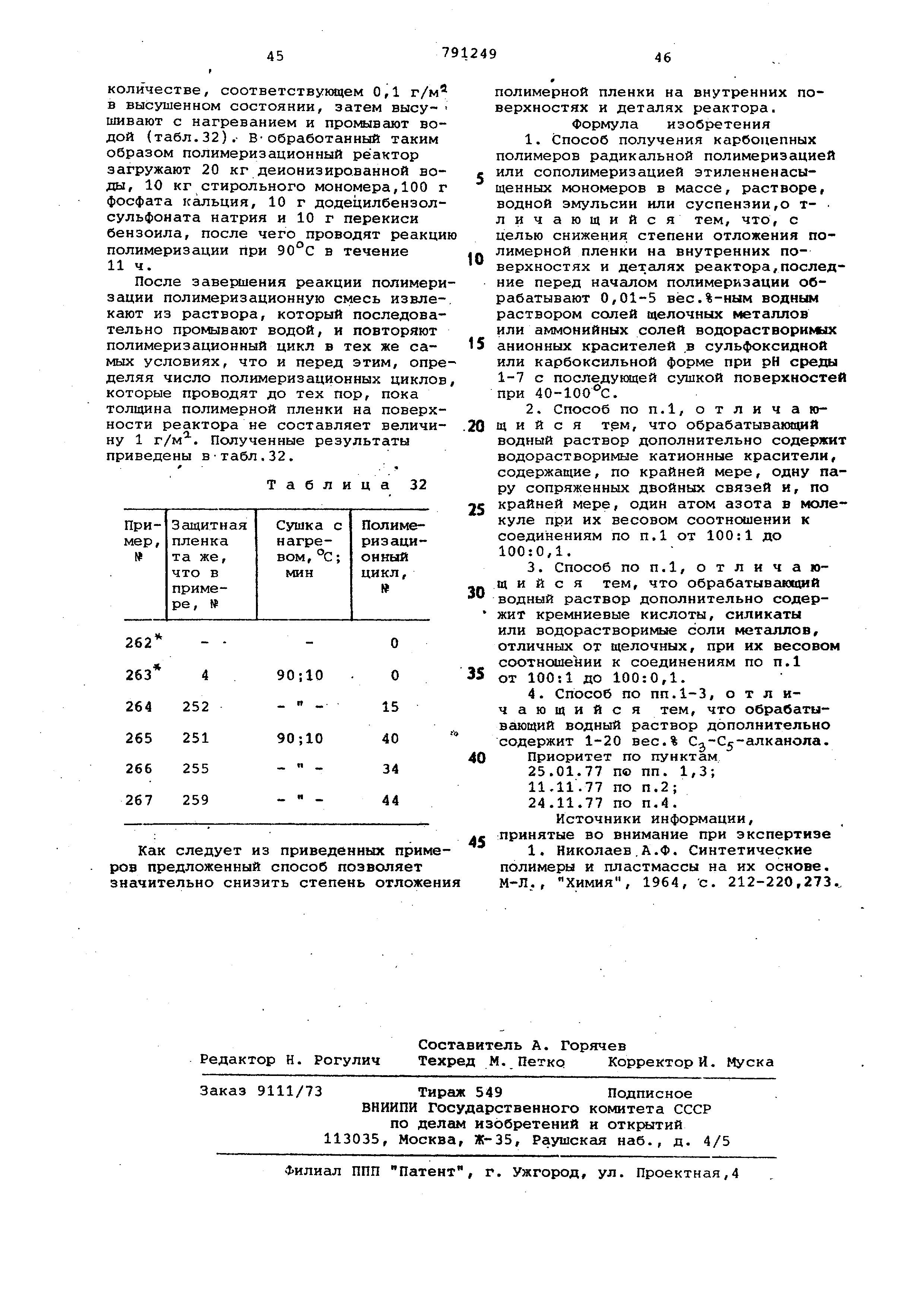

В табл.1 приведены некоторые параметры, иллюстрирующие способ предлагаемого изобретения.Эксперимент , помеченный звездочкой () является контрольным.«

Пример 1-6. В примерах используют столитровый реактор для полимеризации, выполненный из нержавеющей стали У1 снабженный мешалкой. Водный раствор защитной жидкости готовят , растворяя 0.1. Кислотный черный 2 в конц. 1 вес.% и устанавливая величину рН в соответствии со знаниями, приведенными в табл.1,с помощью серной кислоты. Внутренние

стенки реактора полимеризации и поверхность мешалки покрывают защитной жидкостью, приготовленной в количестве , соответствующем 0,1 г/м (после сушки), с последующей сушкой и промывкой табл.1. В обработанный таким образом полимеризационный реактор загружают 26 кг винилхлоридного мономера, 52 кг деионизированной воды/ 26 г частично омыленного поливинилового спирта и 3 г оС,о.-азобис-2 , 4-диметилвсшеронитрила,после чего проводят полимеризацию, нагревая полимеризационную смесь при 57°С в течение 8 ч, при перемешивании .

После окончания каждого цикла полимеризации определяют количество ,

полимерной пленки, отложившейся на стенках реактора, и полученные результаты приводят в таблице ввиде г/м. Результаты, приведенные в табл.1, демонстрируют влияние регулировки величины рН в условии сушки (температура и время) на образование полимерной пленкой. Обращаясь конкретно к примерам 5 и 6 и сравнивая их друг с другом видно, что продление сушки с 10 до 30 мин приводит к снижению отложения полимерной пленки с 300 до 200 г/м Полученные данные интерпретируют, как свидетельство того, что недостаточная сушка приводит к неудовлетворительным 5 данным в плане предотвращения отложения полимерной пленки. Таблица 1

Реферат

Формула

Комментарии