Полимерная композиция на основе пропилена - RU2729781C2

Код документа: RU2729781C2

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к композиции, содержащей сополимеры пропилена с 1-гексеном и сополимер пропилена и этилена, пригодной для получения пленок, в частности двухосноориентированных пленок (ВОРР) и литых пленок, обладающих низкой температурой начала сваривания (SIT), высокой прозрачностью и восприимчивостью к печати.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] Сополимер пропилена и 1-гексена уже известен в отрасли техники, к которой относится данное изобретение, например, в патенте WO 2006/002778 описывается сополимер пропилена и 1-гексена, имеющий от 0,2 до 5 вес.% звеньев, полученных из 1-гексена. Данный сополимер имеет молекулярно-массовое распределение мономодального типа и используется для производства труб.

[3] В патенте WO 2009/077287 описывается сополимер пропилена с гексеном-1, содержащим от 5 до 9 вес.% повторяющихся звеньев, полученных из гексена-1, причем указанный сополимер имеет температуру плавления, составляющую от 125°С до 140°С и индекс текучести расплава (ASTM D1238, 230°С / 2,16 кг), составляющий от 0,1 до 3 г/10 мин.

[4] В патенте WO 2015/062787 описываются мультимодальные сополимеры пропилена и 1-гексена, имеющие содержание звеньев, полученных из 1-гексена, составляющее от 0,6 до 3,0 вес.%, которые особенно пригодны для промышленного производства листовых материалов.

[5] Заявитель обнаружил, что существует возможность получения ВОРР и литых пленок с низким значением мутности, низкой температурой начала сваривания (SIT) и улучшенным натяжением поверхности пленки при условии использования композиции, содержащей 1-гексенпропиленовый сополимер и этиленпропиленовый сополимер.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[6] Предлагается композиция пропиленового полимера, содержащая:

[7] а) от 40 вес.% до 80 вес.% 1-гексенпропиленового сополимера, содержащего от 5,5 до 9,0 вес.% звеньев, полученных из 1-гексена, имеющих индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230°С / 2,16 кг, т.е. при 230°С, с массой груза 2,16 кг), составляющий от 3,5 до 12,0 г/10 мин;

[8] b) от 20 вес.% до 60 вес.% этиленпропиленового сополимера, содержащего от 1,5 до 6,5 вес.% звеньев, полученных из этилена, имеющих индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230°С / 2,16 кг, т.е. при 230°С, с массой груза 2,16 кг), составляющий от 3,5 до 12,0 г/10 мин;

[9] где сумма количеств а) и b) составляет 100.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[10] Предлагается композиция пропиленового полимера, содержащая:

[11] а) от 40 вес.% до 80 вес.%, предпочтительно от 45 вес.% до 74 вес.%, более предпочтительно от 48 вес.% до 63 вес.% 1-гексенпропиленового сополимера, содержащего от 5,5 до 9,0 вес.%, предпочтительно от 6,0 до 8,5 вес.%, более предпочтительно от 6,5 до 8,0 вес.% звеньев, полученных из 1-гексена, имеющий индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230°С / 2,16 кг, т.е. при 230°С, с массой груза 2,16 кг), составляющий от 3,5 до 12,0 г/10 мин; предпочтительно от 3,8 до 7,5 г/10 мин; более предпочтительно от 4,0 до 6,0 г/10 мин;

[12] b) от 20 вес.% до 60 вес.%, предпочтительно от 26 вес.% до 55 вес.%, более предпочтительно от 37 вес.% до 52 вес.% этиленпропиленового сополимера, содержащего от 1,5 вес.% до 6,5 вес.%, предпочтительно от 2,0 вес.% до 6,1 вес.%, более предпочтительно от 3,5 вес.% до 5,1 вес.% звеньев, полученных из этилена, имеющий индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230°С / 2,16 кг, т.е. при 230°С, с массой груза 2,16 кг), составляющий от 3,5 до 12,0 г/10 мин; предпочтительно от 3,8 до 7,5 г/10 мин; более предпочтительно от 4,0 до 6,0 г/10 мин;

[13] где сумма количеств а) и b) составляет 100.

[14]

[15] Предпочтительно, компонента) 1-гексенпропиленового сополимера обладает одним или несколькими из следующих признаков:

[16] i) графиком ДСК показывающим, по меньшей мере, два пика, имеющих разницу по высоте, составляющую от 0 до 5 mW, предпочтительно от 0 до 3 mW;

[17] ii) более высокой температурой плавления, измеренной способом ДСК, составляющей от 141,0°С до 151,0°С, предпочтительно от 142,0°С до 149,0°С, а наиболее предпочтительно от 142,5°С до 145,0°С.

[18] Предпочтительно, разница в температуре плавления двух пиков составляет от 5°С до 20°С, более предпочтительно от 7°С до 15°С, особенно предпочтительно от 8°С до 12°С.

[19] Данный 1-гексенпропиленовый сополимер, по настоящему изобретению, содержит только звенья, полученные из пропилена и 1-гексена, причем сополимер может дополнительно содержать до 1,0 вес.% звеньев, полученных из этилена. Этиленпропиленовый сополимер по настоящему изобретению содержит только пропиленовые и этиленовые звенья. Данный сополимер может дополнительно содержать до 1,0 вес.% звеньев, полученных из 1-гексена.

[20] Пик на кривой DSC (температура / теплота плавления (mW)) определяется как точка на кривой DSC (температура / теплота плавления), имеющая наибольшее значение теплоты плавления при температуре А, по отношению к значениям теплоты плавления (mW) в диапазоне ±5°С относительно температуры А.

[21] Значения температуры плавления определяются способом дифференциальной сканирующей калориметрии в соответствии с ISO 11357-3 при скорости нагрева 20°С/мин.

[22] Композиция, по настоящему изобретению, дает очень низкое значение МУТНОСТИ и низкую температуру начала сваривания (SIT), так что этот материал может преимущественно использоваться для получения пленки, в частности, литых пленок или пленок ВОРР.

[23] В частности, существует синергетический эффект мутности композиции, которая ниже, чем мутность компонентов а) и б) по отдельности.

[24]

[25] Компоненты а) и b) композиции пропиленового полимера получают технологическими процессами полимеризации, проводимыми в присутствии катализатора Циглера-Натта с высокой степенью стереоспецифичности, нанесенного на дигалогенид магния и при правильной дозировке регулятора молекулярной массы (предпочтительно водорода).

[26] Технологический процесс полимеризации, который может быть непрерывным или периодическим, осуществляется в соответствии с известными методами: в газовой фазе; в жидкой фазе в присутствии или в отсутствии инертного разбавителя; или смешанными газожидкостными методами. Предпочтительным является использование газофазной полимеризации в двух реакторах.

[27] Время реакции полимеризации, давление и температура не являются критическими, однако лучше всего осуществлять ее при температуре от 20 до 100°С. Давление может быть атмосферным или выше.

[28] Как уже упоминалось ранее, регулирование молекулярной массы осуществляют с использованием известных регуляторов, в частности, водорода.

[29] Указанный катализатор стереоспецифической полимеризации, содержит продукт реакции между:

[30] 1) твердым компонентом, содержащим соединение титана и электронодонорное соединение (внутренний донор), нанесенным на дигалогенид магния (предпочтительно хлорид магния);

[31] 2) алкилалюминиевым соединением (сокатализатор); и, необязательно,

[32] 3) электронодонорным соединением (внешним донором).

[33] Указанные катализаторы способны продуцировать гомополимеры пропилена с индексом изотактичности превышающем 90% (измеренным как весовое количество нерастворимой в ксилоле фракции при комнатной температуре).

[34] Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих N, Р и/или атомы S, моноэфиров и сложных эфиров дикарбоновой кислоты.

[35] Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США №4399054 и Европейском патенте 45977.

[36] Среди указанных электронодонорных соединений особенно подходящими являются сложные эфиры фталевой кислоты и сложные эфиры янтарной кислоты.

[37] Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

[38]

[39] где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные С1-С20 группы, необязательно содержащие гетероатомы; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные С1-С20 группы, необязательно содержащие гетероатомы, а радикалы от R3 до R6, связанные с тем же атомом углерода, могут связываться вместе, образуя цикл.

[40] R1 и R2 предпочтительно представляют собой алкильные, циклоалкильные, арильные, арилалкильные и алкиларильные С1-С8 группы. В частности предпочтительными являются соединения, в которых R1 и R2выбираются из первичных алкнлов и, в частности, разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, n-пропил, n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

[41] Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларнльный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала R3-R6 отличны от водорода и выбраны из линейной или разветвленный алкильной, алкенильной, циклоалкильной, ар ильной, арилалкильной или алкиларильной С1-С20 группы, необязательно содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых оба радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, соединения, в которых, по меньшей мере, два радикала отличны от водорода, соединяются с различными атомами углерода, то есть радикалы R3 и R5 или R4 и R6 являются особенно предпочтительными.

[42] Другими, особенно пригодными донорами электронов, являются 1,3-диэфиры, как описано в опубликованных заявках на Европейский патент ЕР-А-361493 и 728769.

[43] В качестве с окатализаторов (2) предпочтительно используются соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-n-бутилалюминий.

[44] Электронодонорные соединения (3), используемые в качестве внешних доноров электронов (добавленных к соединению алкилалюминия) содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения (например, 2,2,6,6-тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь SiOR (где R представляет собой углеводородный радикал). Примерами указанных кремниевых соединений формулы Ra1Rb2Si(OR3)с, где а и b - целые числа от 0 до 2, с - целое число от 1 до 3, а сумма (a+b+с) равна 4; R1, R2 и R3 - алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно содержащие гетероатомы.

[45] В частности предпочтительным является тексилтриметоксисилан (2,3 - диметил-2-триметоксисилилбутан).

[46] Также пригодны для использования в качестве внешних доноров ранее упомянутые 1,3-диэфиры. В том случае, если внутренний донор представляет собой один из указанных 1,3-диэфиров, то внешний донор можно не использовать.

[47] Катализаторы могут предварительно реагировать с небольшими количествами олефинов (форполимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60°С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

[48] Компоненты а) и б), полученные с помощью вышеописанных способов, затем смешиваются методами, известными в отрасли техники, к которой относится данное изобретение.

[49] Композицию, в соответствии с настоящим изобретением, можно также получить путем последовательной полимеризации в двух или более реакторах, где в первом реакторе получают компонент а), а затем компонент b) получают в следующем реакторе в присутствии компонента а) или наоборот. Используемые технологические процессы полимеризации представляют собой один из описанных выше процессов.

[50] Композиция по настоящему изобретению может также содержать добавки, обычно используемые для олефиновых полимеров, например, зародышеобразующие вещества, осветляющие вещества и технологические добавки.

[51] Композиция пропиленового полимера по настоящему изобретению может с успехом использоваться для получения пленок. Предпочтительно литой пленки, монослойной или многослойной ВОРР пленки, в которой, по меньшей мере, один слой содержит композицию по настоящему изобретению.

[52] Пленка, полученная из композиции пропиленового полимера по настоящему изобретению, характеризуется хорошим натяжением поверхности пленки, что делает пленку пригодной для печати даже после продолжительного срока, например, необходимого для плазменной обработки или обработки коронным разрядом.

[53] Многослойные пленки, полученные из композиции пропиленового полимера по настоящему изобретению, характеризуются наличием, по меньшей мере, поверхностного слоя, содержащего композицию пропиленового полимера по настоящему изобретению, а оставшиеся слои могут выполняться из любого материала, известного в отрасли техники, к которой относится данное изобретение, для использования в многослойных пленках или изделиях, покрытых пленочной оболочкой. Так, например, каждый слой может выполняться из полипропиленового гомополимера или сополимера, гомополимера или сополимера полиэтилена или другого типа полимеров, таких как EVA, EVOH.

[54] Сочетания и число слоев многослойной структуры особо не ограничиваются. Число слоев обычно составляет от 3 до 11 слоев, предпочтительно от 3 до 9 слоев и более предпочтительно от 3 до 7 слоев, особенно предпочтительно от 3 до 5 слоев, а комбинации, включая А/В/А, А/В/С, А/В/С/В/А, A/B/C/D/C/B/A возможны при условии, что, по меньшей мере, поверхностный слой А содержит композицию пропиленового полимера в соответствии с настоящим изобретением.

[55] Предпочтительное число слоев многослойной пленки составляет 3 или 5, в которой, по меньшей мере, один поверхностный слой содержит этиленпропиленовый сополимер по настоящему изобретению. Предпочтительной структурой является структура А/В/А или А/В/С, в которой А представляет собой композицию пропиленового полимера в соответствии с настоящим изобретением.

[56] Для целей настоящего раскрытия поверхностный слой представляет собой верхний слой и/или нижний слой многослойной пленки.

[57] В соответствии с настоящим изобретением, в многослойной пленке является предпочтительным наличие верхнего и нижнего слоев пленки, состоящих из этиленпропиленового сополимера.

ПРИМЕРЫ

[58] Следующие примеры приводятся для иллюстрирования настоящего изобретения без ограничения его объема.

[59] Характеристики, относящиеся к полимерным материалам и пленкам из примеров, определяются нижеописанными способами.

[60] Температура плавления (ISO 11357-3)

[61] Определялась способом дифференциальной сканирующей калориметрии (ДСК). Образец весом 6±1 мг нагревают до 200±1°С со скоростью 20°С/мин и выдерживают при 200±1°С в течение 2 мин в потоке азота, а затем охлаждают со скоростью 20°С/мин до 40±2°С, выдерживая при этой температуре в течение 2 мин для кристаллизации образца. Затем образец снова расплавляют со скоростью нагрева 20°С/мин до 200°С±1. Осуществляется запись сканирования процесса плавления и создание термограммы (°С отн. mW), которая позволяет считывать соответствующие пиковые температуры. Температура, соответствующая наиболее интенсивному пику плавления, записанная во время второго процесса плавления, принимается за температуру плавления.

[62] Индекс текучести расплава (MFR)

[63] Определялся в соответствии с ISO 1238 при температуре 230°С и массе груза в 2,16 кг.

[64] Растворимость в ксилоле при 25°С

[65] В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводят 2,5 г полимера и 250 мл ксилола. Температура повышается до точки кипения растворителя за 30 мин. Полученный таким образом прозрачный раствор выдерживается с обратным холодильником и перемешивается в течение еще 30 мин. Закрытую колбу затем выдерживают в течение 30 мин в ванне со льдом и водой и термостатической водной бане при 25°С также в течение 30 мин. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80°С под вакуумом до получения постоянной массы. Затем рассчитывается весовой процент полимера, растворимого в ксилоле при комнатной температуре,

[66] Характеристическая вязкость (IV)

[67] Определялась в тетрагидронафталине при 135°С

[68] Определение содержания 1-гексена методом ЯМР спектроскопии

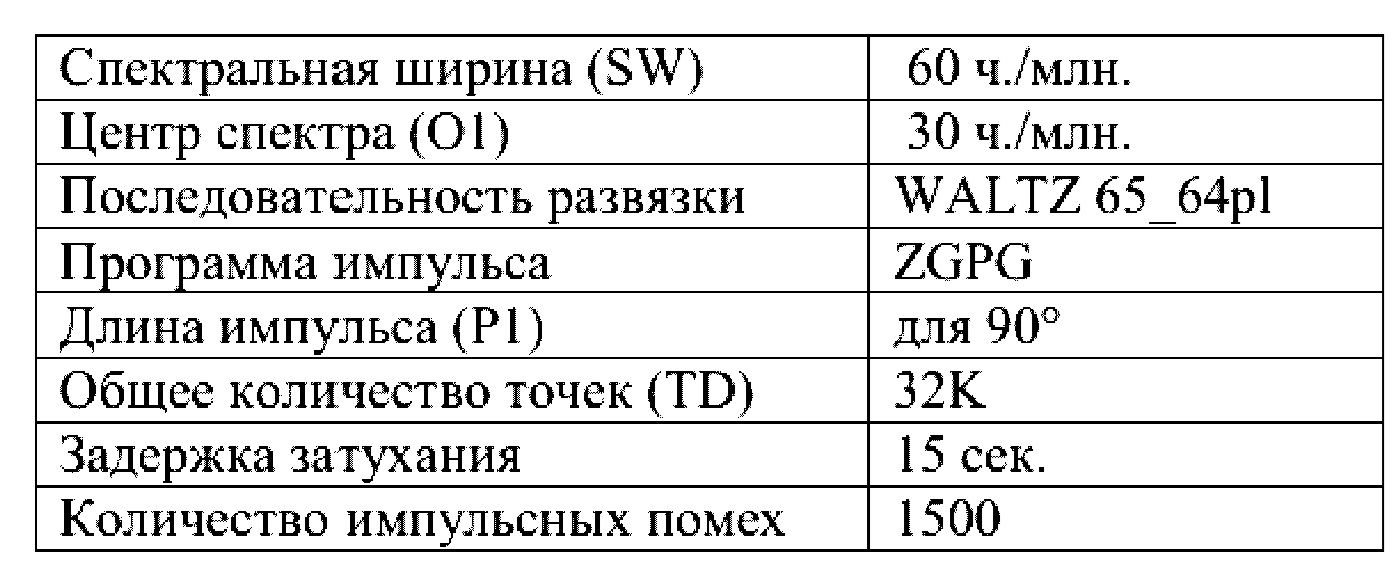

[69] Спектры13С ЯМР получают на спектрометре AV-600, работающем на частоте 150,91 МГц в режиме преобразования Фурье при 120°С. Пик пропилена СН использовался в качестве внутреннего эталона при 28,83. Спектр13С ЯМР получают с использованием следующих параметров:

[70] Общее количество 1-гексена, выраженное молярным процентом, рассчитывается из диады на основе следующих соотношений:

[71] [Р]=РР+0,5РН

[72] [Н]=НН+0,5РН

[73] Значения спектра13С ЯМР сополимеров пропилена/1-гексена рассчитаны согласно следующей таблице:

[74] Спектры13С-ЯРМ сополимеров пропилена/этилена

[75] Спектры13С-ЯМР получали при 120°С на спектрометре Bruker AV-600 с криозондом, работающем на частоте 160,91 МГц в режиме преобразования Фурье.

[76] Пик углерода Spp (номенклатура в соответствии с "Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3. Данные раздела «Reaction Probability Mode» С.Дж. Кармана, P. Харрингтона и СЕ. Уилкса «Macromolecules» 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 ч/млн. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120°С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1Н-13С. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

[77] Назначения спектров, оценка распределения трехвалентных элементов и композиция проводились в соответствии с работой Какуго ("Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethyl aluminum chloride" M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150) с использованием следующих уравнений:

[78]

[79] PPP=100Tββ/S PPE=100Tβδ/S EPE=100Tδδ/S

[80] PEP=100 Sββ/S PEE=100 Sβδ/S EEE=100 (0.25 Sγδ+0.5 Sδδ)/S

[81] S=Tββ+Tβδ+Tδδ+Sββ+Sβδ+0.25 Sγδ+0.5 Sδδ

[82]

[83] Молярный процент содержания этилена оценивали с использованием следующего уравнения:

[84] Е% моль=100 * [РЕР+РЕЕ+ЕЕЕ] Весовой процент содержания этилена оценивали с использованием следующего уравнения:

[85]

[89]

[90] где Р% моль представляет собой молярный процент содержания пропилена, в то время как MWE и MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

[91] Произведение констант полимеризации r1r2 рассчитывали в соответствии с работой Гармана (C.J. Carman, R.A. Harrington and СЕ. Wilkes, Macromolecules, 1977; 10, 536) как:

[92]

[93] Регулярность молекулярной структуры звеньев пропилена рассчитывалась как содержание mm из соотношения РРР mmTββ (28,90-29,65 ч/млн.) ко всему Тββ (29,80-28,37 ч/млн.)

[94] Температура начала сваривания (SIT)

[95] Подготовка образцов пленки

[96] Некоторые пленки толщиной 50 мкм получают экструзией каждой испытываемой композиции в одношнековом экструдере «Collin» (отношение длина / диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава 210-250°С. Каждую полученную пленку накладывают на пленку из гомополимера пропилена толщиной 1000 мкм фракция которого, растворимая в ксилоле составляет 97 вес.%, a MFR L 2 г/10 мин. Наложенные пленки спрессовывают друг с другом прессом «Carver» при 200°С под нагрузкой 9000 кг, которую сохраняют в течение 5 мин. Полученные слоистые материалы растягивают в продольном и в поперечном направлении, то есть подвергают двухосной ориентации с коэффициентом 6 на растяжном устройстве «ТОМ Long» при 150°С, получая, таким образом, пленку толщиной 20 мкм (18 мкм гомополимера +2 мкм испытуемого материала). Из пленок вырезают образцы размером 2×5 см.

[97] Определение SIT.

[98] Для каждого испытания два из указанных выше образцов накладывают друг на друга с выравниванием, причем примыкающие слои представляют собой слои конкретной испытуемой композиции. Наложенные образцы сваривают на 2 см вдоль одной из сторон сварочным аппаратом «Brugger Feinmechanik Sealer», модели HSG-ETK 745. Время сваривания составляет 5 секунд при давлении 0,1 Н/мм. Температура сваривания увеличивается на 2°С с каждым циклом сварки, начиная с температуры приблизительно на 10°С меньше, чем температура плавления испытуемой композиции. Сваренные образцы оставляют охлаждаться, а затем их не сваренные концы крепятся к прибору «Instron», где они подвергаются испытанию на силу сцепления при скорости 50 мм/мин.

[99] SIT представляет собой минимальную температуру начала сваривания, при которой сварка не ломается при нагрузке не менее 2 ньютонов в указанных условиях проведения испытаний.

[100] Определение мутности

[101] Использовались образцы пленки толщиной 50 мкм, полученные, как описано выше, для измерения SIT. Показатель мутности измеряют с использованием фотометрического устройства «Gardner», подключенного к прибору для определения мутности типа «Hazemeter UX-10» или эквивалентному прибору снабженному лампой G.E. 1209 с фильтром "С". Эталонные образцы известной мутности используются для калибровки прибора.

[102] ПОЛУЧЕНИЕ СОПОЛИМЕРА ПРОПИЛЕНА С 1-ГЕКСЕНОМ

[103] Сополимер получают следующим образом.

[104] Твердый компонент катализатора, используемый в ходе полимеризации, представляет собой высоко стереоспецифический компонент катализатора Циглера-Натта, нанесенный на хлорид магния, содержащий около 2,2 вес.% титана и диизобутилфталата в качестве внутреннего донора, полученный по аналогии со способом, описанным в патенте WO 03/054035, для получения компонента А катализатора.

[105] КАТАЛИТИЧЕСКАЯ СИСТЕМА И ФОРПОЛИМЕРИЗАЦИОННАЯ ОБРАБОТКА

[106] Перед введением в реактор полимеризации, описанный выше твердый компонент катализатора вступает в реакцию при 15°С в течение 6 минут с триэтилалюминием (TEAL) и тексилтриметоксисиланом (2,3-диметил-2-триметоксисилилбутаном) при массовом соотношении TEAL/тексилтриметоксисилан равном примерно 7 и в таком количестве, чтобы массовое соотношение TEAL/твердый компонент катализатора равнялось примерно 6.

[107] Затем каталитическую систему подвергали форполимеризации, выдерживая ее перед введением ее в реактор полимеризации в течение приблизительно 20 мин в виде суспензии в жидком пропилене при 20°С.

[108] Полимеризация

[109] Полимеризация осуществляется в двух газофазных реакторах полимеризации путем подачи в газообразном состоянии непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы), пропилена и 1-гексена.

[110] Основные условия полимеризации приведены в Таблице 1.

[111] Таблица 1

С3=пропилен; С6=1-гексен; Н2=водород

[112] Покидающие реактор полимерные частицы подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке.

[113] Свойства сополимера, полученного в Примере 1, приведены в Таблице 2.

[114] Таблица 2

[115] Пропиленэтиленовые сополимеры

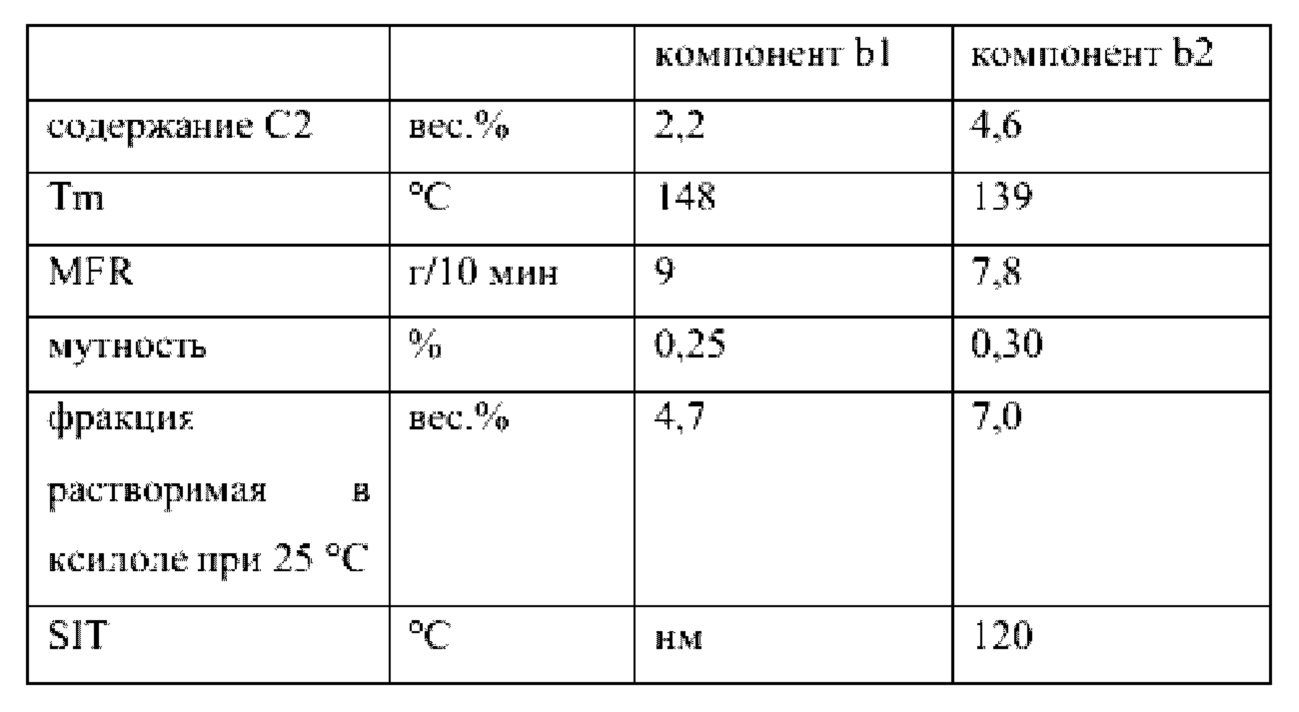

[116] Дня получения композиции использовались два товарных этиленпропиленовых сополимера, продаваемых компанией Lyondellbasell. Свойства сополимеров полимера приведены в Таблице 3.

[117] Таблица 3

Нм не измерялось

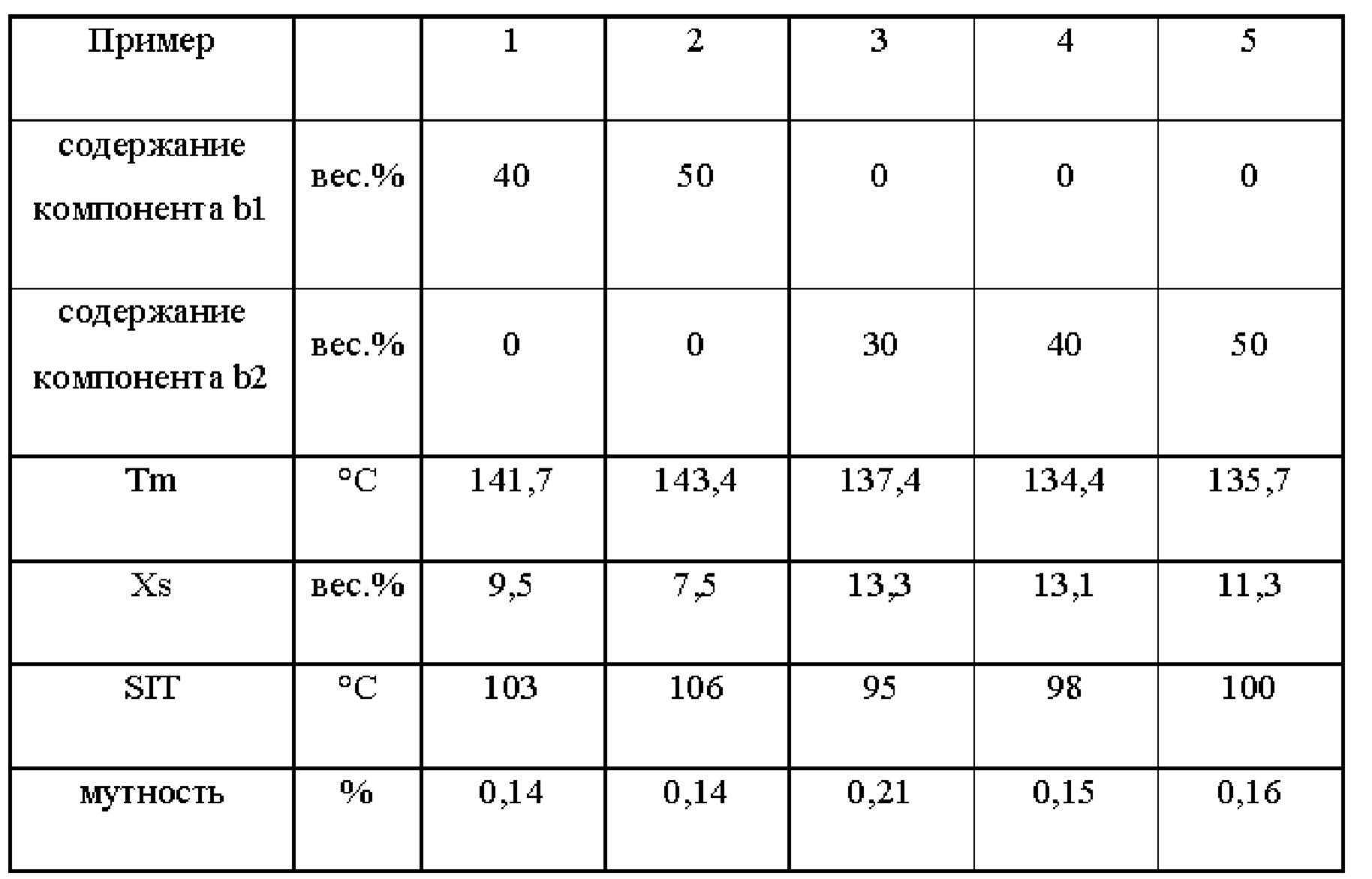

[118] Примеры 1-5

[119] Компонент а) смешивался с различным количеством компонентов b1) и b2). Свойства полученной композиции приведены в Таблице 4.

[120] Таблица 4

[121] Из Таблицы 4 следует, что полученная композиция сохраняет удовлетворительное значение SIT по отношению к исходным компонентам, н, прежде всего, меньшую полученную мутность, чем мутность исходных компонентов. Таким образом, у полученной литой пленки повышается прозрачность и сохраняется низкая температура начала сваривания.

Многослойная пленка

Полимеры из примеров 1, 3 и 4 использовались для получения многослойной пленки А/В/А, в которой слой А представляет собой полимеры из примеров, слой В представляет собой гомополимер пропилена MOPLEN НР515М, продаваемый компанией Lyondellbasell. Пленка имеет толщину 50 микрон, в которой слой А составляет 20% от общей толщины, а слой В составляет 60% от общей толщины. Параметры технологического процесса приведены в Таблице 5.

Таблица 5

Образец полученных пленок подвергался обработке коронным разрядом, а затем через неделю и через месяц проводилось измерение поверхностного натяжения. Результаты приведены в Таблице 6.

Из Таблицы 6 следует, что пленки по настоящему изобретению сохраняют высокое поверхностное натяжение даже через 150 дней. Оно дает лучшую восприимчивость пленки к печати даже через некоторое время и, следовательно, пленки обладают длительным сроком хранения после обработки коронным разрядом.

Реферат

Изобретение относится к композиции пропиленового полимера, предназначенной для получения пленок, и к пленке для печати. Композиция пропиленового полимера содержит а) от 45 вес.% до 74 вес.% 1-гексенпропиленового сополимера, содержащего от 5,5 до 9,0 вес.% звеньев, полученных из 1-гексена, b) от 26 вес.% до 55 вес.% этиленпропиленового сополимера, содержащего от 1,5 до 6,5 вес.% звеньев, полученных из этилена. 1-гексенпропиленовый сополимер имеет индекс текучести расплава 3,5 до 12,0 г/10 мин, измеренный в соответствии с ASTM D 1238, 230°С/2,16 кг. Этиленпропиленовый сополимер имеет индекс текучести расплава от 3,5 до 12,0 г/10 мин, измеренный в соответствии с ASTM D 1238, 230°С/2,16 кг. Количественное содержание а) и b) составляет 100. Из вышеуказанной композиции получают литую пленку, двухосноориентированную пленку (BOPP) или многослойную пленку для печати. Изобретение позволяет получить пленки, обладающие низкой температурой начала сваривания (SIT), высокой прозрачностью и восприимчивостью к печати. 3 н. и 11 з.п. ф-лы, 6 табл., 5 пр.

Комментарии