Соединительный узел для присоединения керамической мембраны - RU2275537C2

Код документа: RU2275537C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к соединительному узлу, предназначенному для присоединения керамической мембраны трубчатой формы к трубной доске, применяемой в качестве опоры для керамической мембраны в реакторе. Более конкретно настоящее изобретение относится к такому соединительному узлу, в котором керамическую мембрану вводят и герметизируют в арматуре, соединенной с трубной доской.

Предпосылки к созданию изобретения

Керамические мембраны применяются для выделения газообразных компонентов из смеси, например для выделения кислорода из воздуха. Керамические мембраны являются газонепроницаемыми и действуют, позволяя ионам избирательно мигрировать сквозь мембрану. На поверхности мембраны, где происходит отбор электронов из близких к поверхности энергетических уровней, происходит диссоциация и ионизация выделенного газа. Поток ионов заряжен и компенсируется одновременным потоком носителей электронного заряда, проходящим сквозь мембрану. Когда ионы попадают на противоположную сторону мембраны, отдельные ионы отпускают свои электроны и повторно объединяются, образуя молекулы газа. Движущей силой при каждом переносе может быть перепад парциального давления, направленный через мембрану, или же внешний источник электроэнергии.

Керамические мембраны могут применяться в форме труб, размещенных внутри реакторов. Ключевое значение для успешной работы реактора имеют как долговечность таких керамических мембран, так и должная герметизация того места, где трубчатый керамический элемент соединяется с реактором, обычно на трубной доске. Поскольку керамические мембраны демонстрируют ионную проводимость при температурах, значительно превышающих 500°С, обычно в диапазоне от приблизительно 600°С до приблизительно 1000°С, соединительный узел и уплотнение между керамической мембраной и трубной доской подвергаются воздействию экстремальных условий окружающей среды.

Главным препятствием к созданию действенного уплотнения являются уникальные термомеханические свойства керамических материалов, например сильное тепловое расширение и относительное расширение объема, зависящее от состава, а также высокие температуры эксплуатации мембран. Оба эти фактора не позволяют использовать обычные приемы фиксации и соединения, такие как герметизация или запаивание стеклом. Вместо этого применяют технику соединения, не связанную с жестким закреплением керамики в реакторе, такую как не образующие сцепления соединительные узлы компрессионного типа. Например, и в патенте США №5620654, и в патенте США №5620655 предлагается использование или скользящего, или фиксированного уплотнения с сильфонами на месте стыка керамической мембраны и трубной доски.

До сих пор в технике предлагали высокотемпературные уплотнения, которые используются для герметизации конструкционных панелей. Например, в патенте США №4917302 предлагается использование набора керамических пластин, помещенного в прямоугольный желоб, расположенный вдоль подвижной панели двигателя. Панель двигателя герметично скрепляют с прилегающей боковой стенкой посредством керамических пластин, закрепленных в нужном положении с помощью находящихся под давлением линейных сильфонов, также помещенных в желоб. В патенте США №5082293 описано аналогичное уплотнение, отличающееся тем, что герметизирующий элемент вместо того, чтобы состоять из набора пластин, выполнен из множества слоев волокна, намотанного на сердечник. Материалами для изготовления таких волокон могут служить алюмоборный силикат или карбидокремний. В патенте США №5301595 описано текстильно-волокнистое уплотнение, сердечник которого состоит из керамических волокон, а верхние слои из нержавеющей стали. Канатное уплотнение помещают в желоб, выполненный в одном компоненте таким образом, что оно плотно прилегает к плоской стенке другого компонента. В патенте США №4394023 описана высокотемпературная набивка штока клапана, которая включает в себя графитовые уплотнительные кольца, состоящие из намотанной графитовой ленты, удерживаемой между металлическими кольцами адаптера набивки, плотно прилегающими к графитовым уплотнительным кольцам.

Все перечисленные выше материалы вполне подходят для герметичного закрепления керамических мембран в трубной доске благодаря своей способности выдерживать воздействие высоких температур. Как будет показано далее, настоящее изобретение предлагает соединительный узел, предназначенный для того, чтобы с пользой использовать высокотемпературные уплотнительные материалы, такие как указанные выше, и удерживать керамическую мембрану на месте.

Существо изобретения

Настоящее изобретение относится к соединительному узлу, предназначенному для присоединения керамической мембраны трубчатой конфигурации к трубной доске. Соединительный узел содержит зажимное приспособление, соединенное с трубной доской и включающее в себя канал с узким концевым участком, размещенным на одном конце какала, предназначенный для помещения в него керамической мембраны. Уплотняемая поверхность, ограниченная каналом, находится на одном из его концов. Керамическую мембрану пропускают через узкий концевой участок канала, так что открытый конец керамической мембраны находится внутри канала, а прилегающая боковая поверхность мембраны окружена уплотняемой поверхностью. Между уплотняемой поверхностью и боковой поверхностью керамической мембраны размещается по меньшей мере один уплотняющий элемент. В канале размещен толкатель, который прижимается по меньшей мере к одному уплотняющему элементу в направлении узкого концевого участка канала. Это действие одновременно прижимает по меньшей мере один уплотняющий элемент к уплотняемой поверхности и боковой поверхности керамической мембраны путем сжатия по меньшей мере одного уплотняющего элемента. В результате между зажимным приспособлением и керамической мембраной создается уплотнение, а керамическая мембрана удерживается на месте силами трения, возникающими между по меньшей мере одним уплотняющим элементом и керамической мембраной. Толкатель снабжен внутренним каналом, сообщающимся с открытым концом керамической мембраны для того, чтобы обеспечить прохождение растворенного вещества или исходного материала через толкатель.

Уплотняемая поверхность может быть образована конусным отрезком указанного канала, сходящимся на конус в направлении узкого концевого участка. В таком случае канал снабжают также кольцевой концевой поверхностью, соединяющей конусный отрезок указанного канала с узким концевым участком. Толкатель содержит конечный элемент в форме усеченного конуса, форма которого позволяет совмещать его с конусным отрезком указанного канала и прижимать его к по меньшей мере одному уплотнительному элементу.

Еще одним признаком настоящего изобретения является то, что зажимное приспособление плотно прилегает к керамической мембране, сжимая по меньшей мере один уплотняющий элемент. В этом аспекте настоящего изобретения зажимное приспособление соединительного узла включает в себя канал с узким концевым участком, размещенным на одном конце канала. Уплотняемая поверхность охватывает и прилегает к узкому концевому участку. Открытый конец керамической мембраны расширен. Расширенная концевая часть располагается внутри канала, причем керамическая мембрана простирается от узкого концевого участка канала. Между уплотняемой поверхностью и расширенной концевой частью керамической мембраны размещается по меньшей мере один уплотняющий элемент, а толкатель, размещенный в канале, прижимается к расширенной концевой части керамической мембраны в направлении узкого концевого участка канала. Это действие ведет к сжатию по меньшей мере одного уплотняющего элемента между уплотняемой поверхностью и расширенной концевой частью керамической мембраны. В результате между зажимным приспособлением и керамической мембраной создается уплотнение, а керамическая мембрана удерживается на месте, упираясь в уплотняемую поверхность. Толкатель снабжен внутренним каналом, сообщающимся с открытым концом керамической мембраны для того, чтобы обеспечить прохождение растворенного вещества или исходного материала через толкатель.

Расширенная концевая часть керамической мембраны может быть образована расширяющейся наружу частью керамической мембраны, образующей боковую поверхность в форме обращенного наружу раструба. В таком варианте реализации изобретения уплотняемая поверхность образуется конусным участком указанного канала, сходящимся на конус в направлении узкого концевого участка. По меньшей мере одним уплотняющим элементом является коническая уплотнительная прокладка, помещенная между указанной боковой поверхностью в форме обращенного наружу раструба и указанной уплотняемой поверхностью. Между толкателем и открытым концом указанной керамической мембраны помещена встык кольцевая уплотнительная прокладка, совмещенная с внутренним каналом толкателя.

Еще одним альтернативным вариантом реализации уплотняемой поверхности является кольцевая концевая поверхность канала, охватывающая его узкий концевой участок. Расширенная концевая часть содержит кольцевую обратную сторону, расположенную против кольцевой концевой поверхности, и по меньшей мере один уплотняющий элемент, размещенный между указанной кольцевой обратной стороной и указанной кольцевой концевой поверхностью. Толкатель также содержит концевой участок с полостью, конфигурация которой позволяет ввести в нее расширенную концевую часть указанной керамической мембраны. В таком варианте реализации расширенная концевая часть керамической мембраны и полость могут иметь форму усеченного конуса. В таком случае между расширенной концевой частью и полостью размещается коническая уплотнительная прокладка. Между толкателем и открытым концом указанной керамической мембраны помещена встык уплотнительная прокладка, совмещенная с внутренним каналом толкателя.

По меньшей мере один уплотнительный элемент может относиться к текстильно-волокнистому уплотнению, намотанному вокруг боковой поверхности керамической мембраны. С другой стороны по меньшей мере один уплотнительный элемент может быть выполнен из бумажной или фетровой набивки керамического материала. Керамическим материалом может быть алюмосиликатное волокно или волокно из двуокиси циркония. Полезно, чтобы керамический материал мог быть пропитан материалом в форме твердых частиц и предпочтительно чтобы такой материал в форме твердых частиц представлял собой керамику или металл. По меньшей мере один уплотняющий элемент может также быть выполнен в форме слоя керамического порошка или графитовой набивки.

В любом варианте реализации настоящего изобретения зажимное приспособление может быть снабжено впускным портом для подачи в зажимное приспособление буферного газа.

Краткое описание чертежей

В то время как описание изобретения к патенту завершается пунктами формулы изобретения, в которых четко раскрывается существо, которое заявители считают изобретением, предполагается, что изобретение можно будет легче понять при его рассмотрении в связи с прилагаемыми чертежами, на которых:

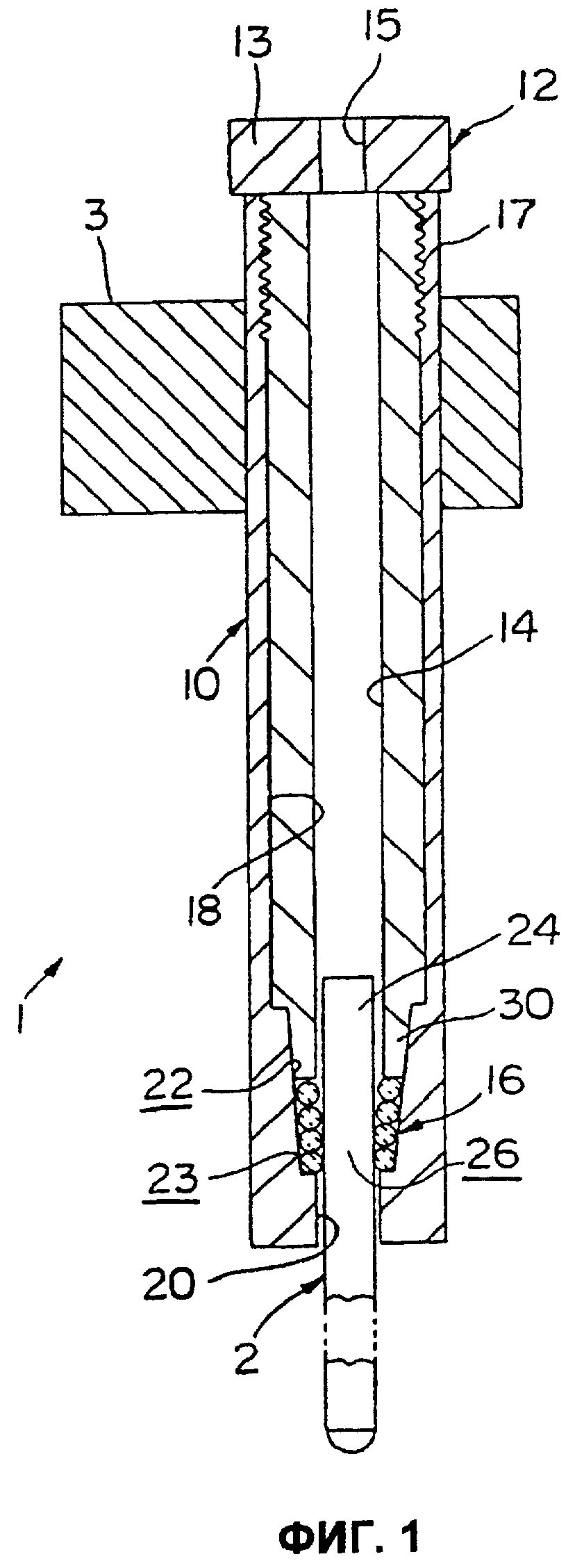

фиг.1 - схематическое изображение соединительного узла, являющегося предметом настоящего изобретения;

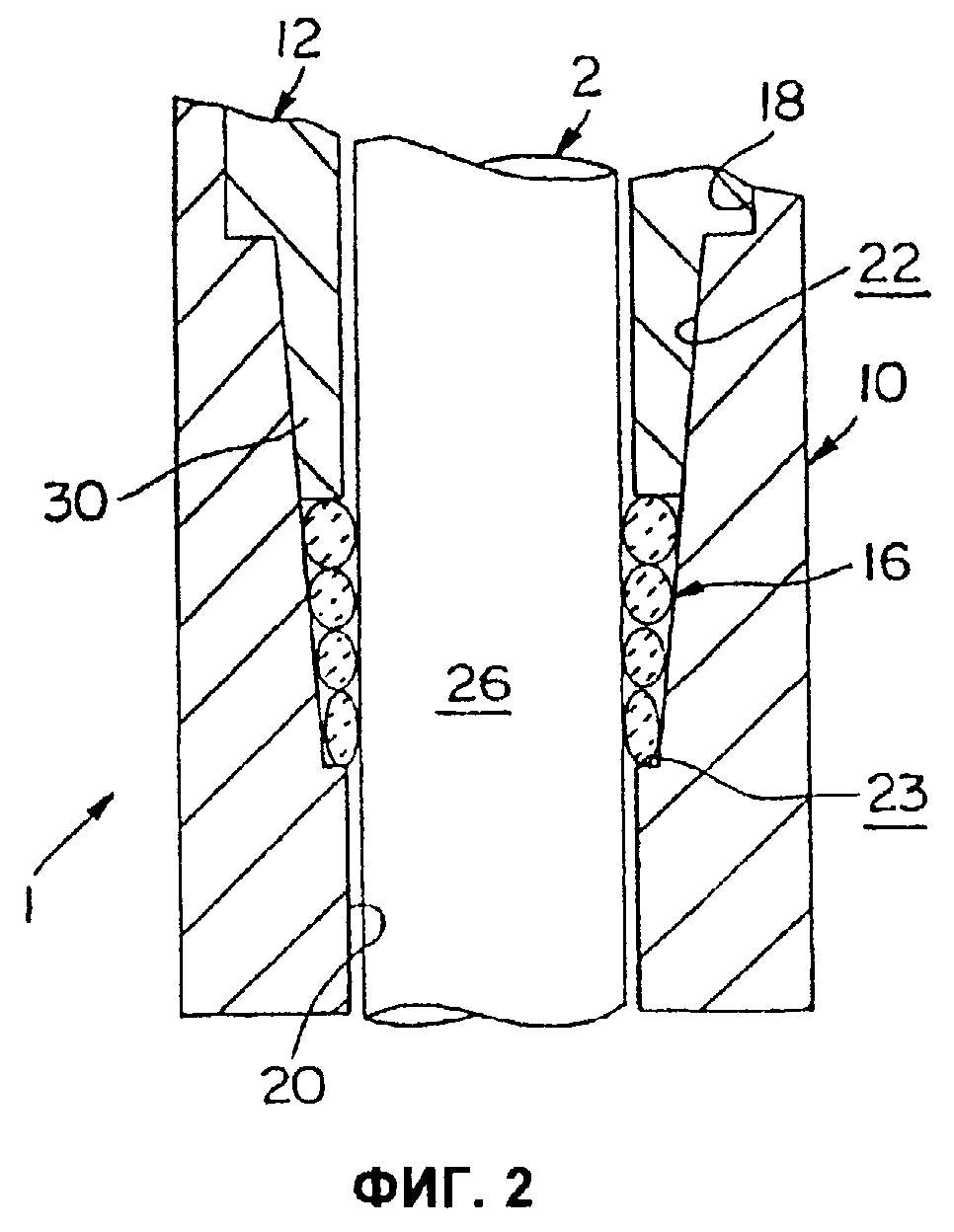

фиг.2 - в увеличенном масштабе местный вид варианта реализации соединительного узла, показанного на фиг.1;

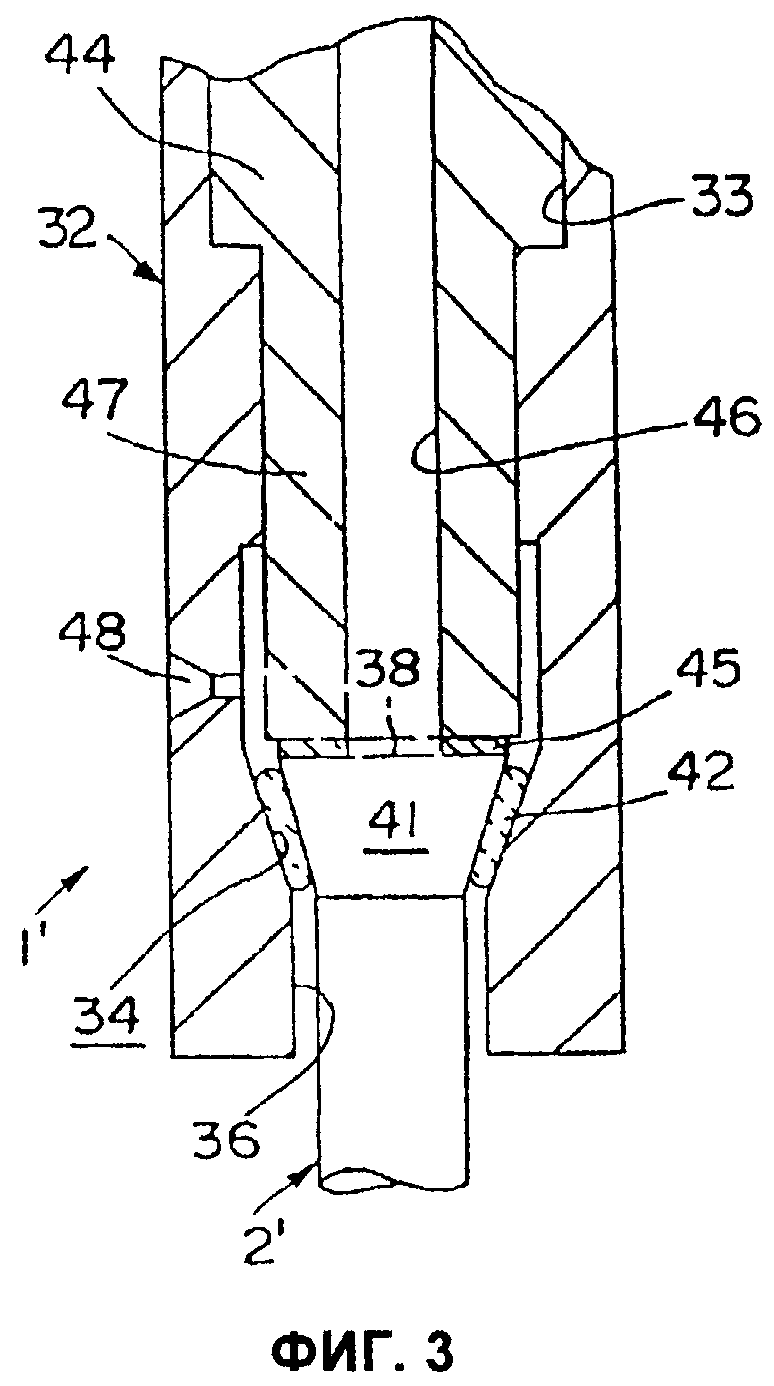

фиг.3 - в увеличенном масштабе местный вид альтернативного варианта реализации соединительного узла, показанного на фиг.1;

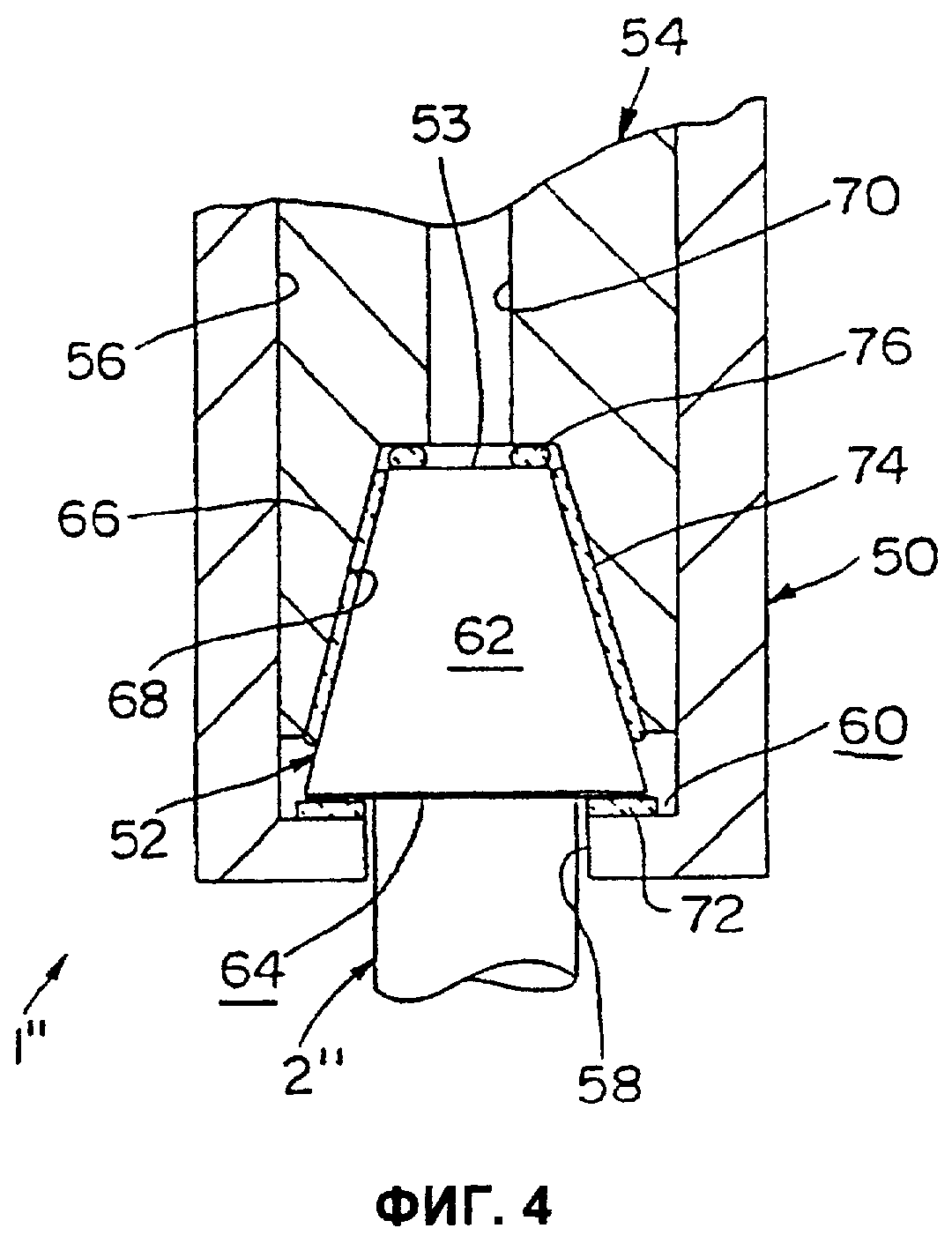

фиг.4 - в увеличенном масштабе местный вид альтернативного варианта реализации соединительного узла, являющегося предметом настоящего изобретения;

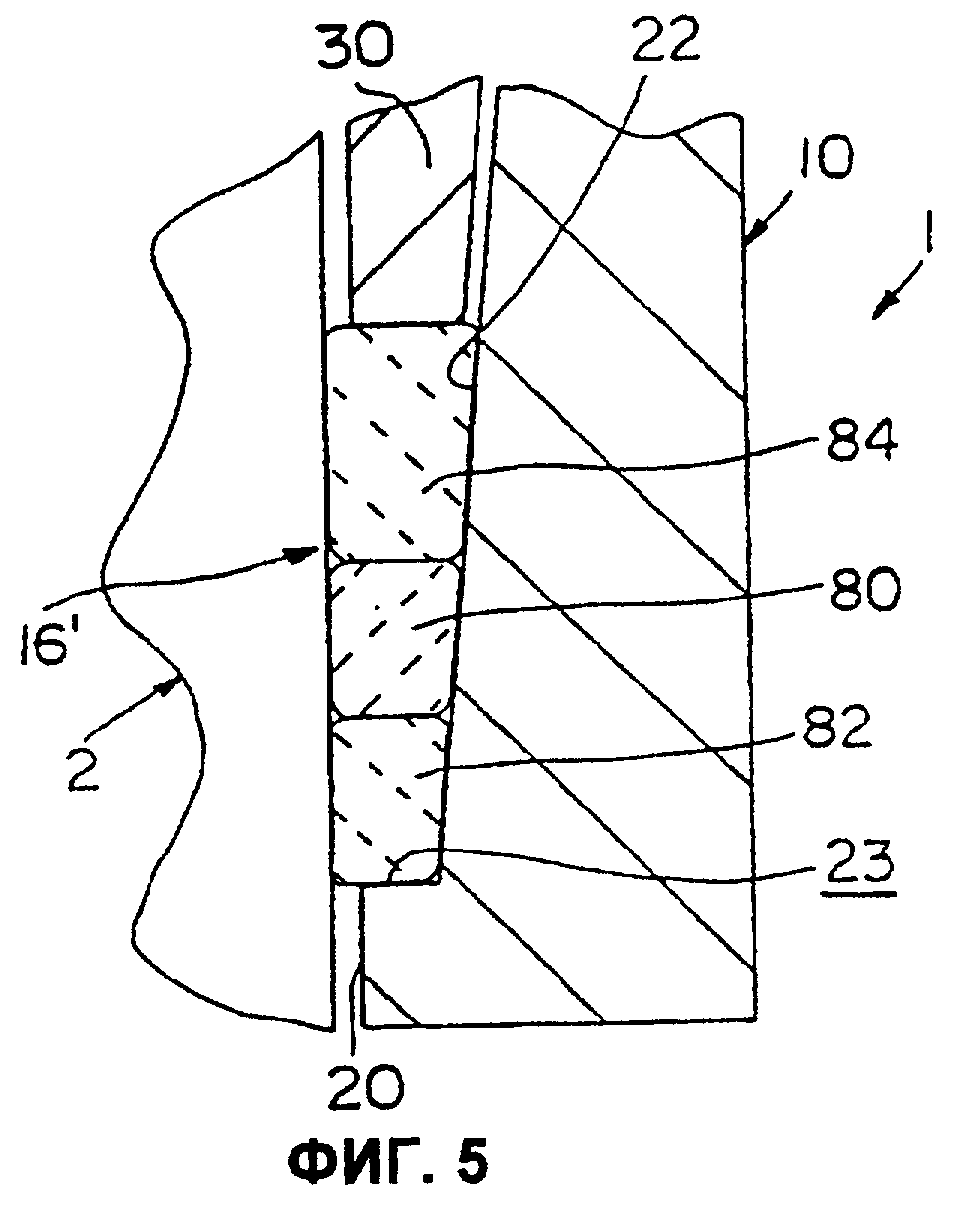

фиг.5 - в увеличенном масштабе местный вид альтернативного варианта реализации уплотняющих элементов, применяемых в варианте реализации, показанном на фиг.2; и

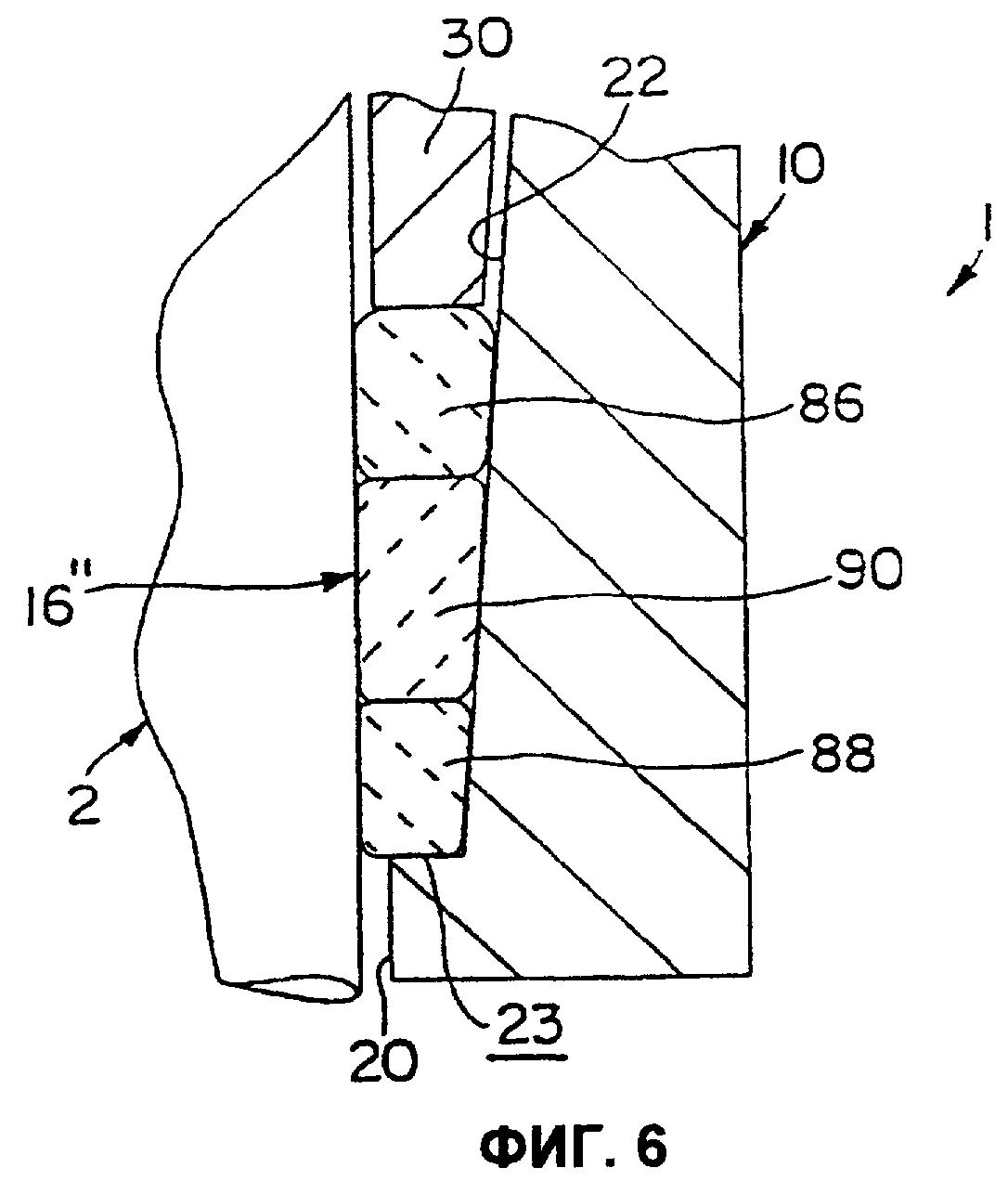

фиг.6 - в увеличенном масштабе местный вид альтернативного варианта реализации уплотняющих элементов, применяемых в варианте реализации, показанном на фиг.2.

Подробное описание

На фиг.1 показан соединительный узел 1, предназначенный для герметичного закрепления на трубной доске 3 в открытом конце керамической мембраны 2 трубчатой конфигурации. Соединительный узел 1 включает в себя зажимное приспособление 10, соединенное трубной доской 3, и толкатель 12, имеющий шестигранную головку.

Толкатель 12 и его шестигранная головка 13 снабжены внутренними каналами 14 и 15 соответственно, образующими внутренний канал, позволяющий пропускать растворенное вещество или исходный материал через толкатель 12 и, следовательно, соединительный узел 1. Толкатель 12 вставлен в зажимное приспособление 10 с резьбовым соединением 17, позволяющим прикладывать давление к уплотняющему элементу 16. В этом отношении шестигранная головка 13 толкателя 12 облегчает ввертывание толкателя 12 в зажимное приспособление 10.

Следует отметить, что зажимное приспособление 10 и толкатель 12 могут быть изготовлены из сплава HAYNES 230. Другими возможными материалами являются HAYNES 214 и INCOLOY 800.

Как показано дополнительно на фиг.2, зажимное приспособление 10 снабжено каналом 18, имеющим узкий концевой участок 20, расположенный на одном конце канала 18. Внутренняя конусная часть канала 18, которая сходится на конус в направлении узкого концевого участка 20, образует уплотняемую поверхность 22. Узкий концевой участок 20 и внутренняя конусная уплотняемая поверхность 22 соединяются кольцевой концевой поверхностью 23. Когда открытый конец 24 керамической мембраны 2 входит в узкий концевой участок 20, прилегающая боковая поверхность 26 керамической мембраны 2 оказывается охваченной уплотняемой поверхностью 22.

Уплотняющий элемент 16 может иметь форму четырех витков текстильно-волокнистой набивки, помещенных между уплотняющей поверхностью 22 и боковой поверхностью 26 керамической мембраны 2 и против кольцевой концевой поверхности 23.

Текстильно-волокнистая набивка уплотняющего элемента 16 может быть выполнена из алюмосиликатного волокна или волокна из двуокиси циркония. В этом отношении уплотняющий элемент 16 может быть представлен материалом типа троса диаметром около 1,59 мм, образованного сложенными или скрученными нитями из алюмоборного силиката. Такие нити поставляются промышленностью в виде керамических волокон NEXTEL 312 в качестве продукции компании ЗМ Ceramic Materials Department, 3M Center, Сент-Пол, шт.Миннесота, 55144, США. Особый материал типа троса, описанный выше, можно приобрести в готовой форме у компании Coltronics Corp., Бруклин, шт.Нью-Йорк, США, как изделие №СТ301.

В дополнение к набивке текстильно-волокнистого типа уплотняющий элемент 16 может быть выполнен из бумажной или фетровой набивки керамического материала. Возможно также применение таких керамических материалов, как вермикулит.

Герметизирующая эффективность любого из керамических материалов, упомянутых выше, может быть повышена за счет пропитки волокон материалом, состоящим из твердых частиц, таким как огнеупорная керамика (например, Al2O3, ZrO2, MgO и т.п.), или порошком керамического материала, применяемого для изготовления керамической мембраны 2, или, возможно, металлом типа золота. Материал, состоящий из твердых частиц, может быть нанесен путем погружения или путем напыления пульпы.

Толкатель 12 снабжают концевым элементом 30, имеющим форму усеченного конуса, совместимым с конусной частью канала 18. Концевой элемент 30 прижимается посредством резьбового соединения 17 к уплотняющему элементу 16 в направлении узкого концевого участка. Это действие прижимает уплотняющий элемент 16 к уплотняемой поверхности 22, боковой поверхности 26 керамической мембраны 2 и кольцевой концевой поверхности 23, сжимая таким образом уплотняющий элемент 16. В результате между зажимным приспособлением 10 и керамической мембраной 2 создается уплотнение, которое действительно и для трубной доски 3 благодаря соединению зажимного приспособления 10 и трубной доски 3. В то же время создается сильное фрикционное взаимодействие, позволяющее удерживать керамическую мембрану 2 на месте.

Хорошие показатели герметизации были достигнуты с керамической мембраной, имеющей наружный диаметр около 1,27 см, и с уплотняющим элементом 16, как было особо описано выше и проиллюстрировано на фиг.1. Такие результаты были достигнуты с уплотняемой поверхностью 22, имеющей длину около 1,9 см (при измерении вдоль боковой поверхности зажимного приспособления 10) при конусности около 3 градусов. Кольцевая концевая поверхность 23 имеет измеренную по ее радиусу ширину около 1,02 мм. После полной сборки соединительного узла 1 уплотняющий элемент 16 был сжат до длины (при измерении вдоль боковой поверхности зажимного приспособления 10) около 9,53 мм.

На фиг.3 показан соединительный узел 1', который используется для прикрепления керамической мембраны 2' к трубной доске, такой же как обозначенная числовой позицией 3. Соединительный узел 1' включает в себя зажимное приспособление 32, соединенное с трубной доской. Зажимное приспособление 32 снабжено каналом 33, имеющим конусную часть, образующую уплотняемую поверхность 34, охватывающую и прилегающую к узкому концевому участку 36 канала 33. Как показано на иллюстрации, керамическая мембрана 2' выступает из узкого концевого участка 36 канала 33. Керамическая мембрана 2' содержит расширенную концевую часть 40, расположенную на ее открытом конце 38, которая расширяется наружу, образуя боковую поверхность 41 в форме обращенного наружу раструба. Когда керамическую мембрану 2' устанавливают в узком концевом участке 36, боковая поверхность 41 керамической мембраны 2' охватывается уплотняющей поверхностью 34.

Уплотняющий элемент 42 в форме конической уплотнительной прокладки вставляют между уплотняемой поверхностью 34 и боковой поверхностью 41 керамической мембраны 2'. Между толкателем 44, введенным в канал 33 зажимного приспособления 32, помещена встык дополнительная кольцевая уплотнительная прокладка 45, совмещенная с внутренним каналом 46 толкателя для пропуска через зажимное приспособление 33 потока растворенного вещества. Уплотняющий элемент 42 и помещенная встык кольцевая уплотнительная прокладка 45 могут быть изготовлены из керамиковолоконной бумаги (выполненной из тех же материалов, которые перечислены выше). Уплотняющий элемент 42 и помещенная встык кольцевая уплотнительная прокладка 45 могут быть заменены, хотя это и не показано на иллюстрации, навитым уплотнением тканево-волоконного типа, как это показано для уплотняющего элемента 16.

Хотя это не показано на чертежах, но толкатель 44 и зажимное приспособление 32 могут быть снабжены резьбовым соединением такого же типа, как резьбовое соединение 17 зажимного приспособления 10 и толкателя 12. Толкатель 44 снабжен цилиндрическим концевым элементом 47, который прижимается к помещенной встык кольцевой уплотнительной прокладке 45, когда толкатель 45 вводится в зажимное приспособление 32 с помощью такого резьбового соединения. Это позволяет создать уплотнение между каналом 46 и открытым концом 38 керамической мембраны 2'. Кроме того, такое действие в свою очередь прижимает боковую поверхность 41 керамической мембраны 2' к уплотняющему элементу 42 и уплотняемой поверхности 34. В результате уплотняющий элемент 42 сжимается для герметизации керамической мембраны 2' внутри зажимного приспособления 32 и также в трубной доске. В то же время керамическая мембрана удерживается на месте за счет усилия, которое развивает толкатель 44.

Следует отметить, что во многих областях применения уплотнение, обеспеченное соединительным узлом, являющимся предметом настоящего изобретения, приведет к некоторой протечке растворенного вещества, такого как кислород. Для предупреждения протечки зажимное приспособление 32 может быть дополнительно снабжено расширенным каналом 46, прилегающим к внутренней конусной уплотняемой поверхности 34, а также впускным портом 48, сообщающимся с каналом 34 и предназначенным для подачи инертного буферного газа с целью предупредить протечку или системы уплотнения, описанной выше. Зажимное приспособление 10 может быть снабжено аналогичным устройством.

На фиг.4 показан альтернативный вариант реализации, иллюстрирующий соединительный узел 1", который применяется для прикрепления керамической мембраны 2" к трубной доске 3. Соединительный узел 1" содержит зажимное приспособление 50, соединенное с трубной доской 3. Керамическая мембрана 2" является изделием с расширенной концевой частью 52, расположенной на ее открытом конце 53. Расширенная концевая часть 52 размещается внутри зажимного приспособления 50, причем остальная часть керамической мембраны 2" выступает из зажимного приспособления 50. Толкатель 54 посредством резьбового соединения (не показано, но подобно применяемому в предыдущих вариантах реализации) прижимается к расширенной концевой части 52.

Зажимное приспособление 50 включает в себя канал 56, имеющий узкую концевую часть 58, и кольцевую концевую поверхность 60, окружающую и прилегающую к узкой части 58 канала 56. Расширенная концевая часть 52 имеет форму усеченного конуса с целью образования конусообразной боковой поверхности и кольцевой обратной стороны 64, расположенной против кольцевой концевой поверхности 60 после того, как керамическая мембрана 2" вводится в зажимное приспособление 50. Толкатель 54 содержит концевую часть 66, которая прижимается к расширенной концевой части 52. Концевая часть 66 содержит полость 68, также имеющую форму усеченного конуса и предназначенную для помещения в ней расширенной концевой части 52 керамической мембраны 2". Полость 68 сообщается с одним концом канала 70, служащего внутренним проходом для прохождения потока растворенного вещества через толкатель 54.

Уплотняющий элемент 72 в форме помещенной встык кольцевой уплотнительной прокладки располагается между кольцевой обратной стороной 64 и кольцевой концевой поверхностью 60 с целью герметичного закрепления керамической мембраны 2" внутри зажимного приспособления 50, когда толкатель смещается в направлении узкой концевой части 56 и, следовательно, кольцевой концевой поверхности 60. Дополнительно может быть применена коническая уплотнительная прокладка 74, предназначенная для герметичного закрепления расширенной концевой части 52 внутри полости 68. Кроме того, для герметичного соединения канала 70 и открытого конца керамической мембраны 2" может быть дополнительно применена помещенная встык кольцевая уплотнительная прокладка 76, размещенная между открытым концом 53 керамической мембраны 2" и толкателем 50, совмещенная с каналом 70.

Как показано на фиг.5, вместо уплотняющего элемента 16 в соединительном узле может быть применен уплотняющий элемент 16', состоящий из двух витков 80 и 82 набивки тканево-волоконного типа и слоя минеральной или графитовой набивки 84. На фиг.6 показано, что вместо уплотняющего элемента 16 может быть использован уплотняющий элемент 16", состоящий из двух витков 86 и 88 набивки тканево-волоконного типа и слоя минеральной или графитовой набивки 90.

Возможно применение других видов уплотняющих элементов. Однако любой уплотняющий элемент, применяемый для достижения герметизации в экстремальных условиях окружающей среды, предусмотренных настоящим изобретением, должен быть сконструирован таким образом, чтобы сохранять форму в диапазоне температур от приблизительно 700°С до приблизительно 1200°С. Важно, чтобы уплотнение могло противостоять парциальному давлению кислорода в диапазоне от приблизительно 10-18 атмосфер до приблизительно 3 атмосфер. Кроме того, любой такой уплотняющий элемент должен дополнительно обладать способностью выдерживать абсолютное давление в диапазоне давлений от приблизительно 1 атмосферы до приблизительно 70 атмосфер.

Возможно применение других видов зажимных приспособлений, соответствующих настоящему изобретению. Так, например, зажимное приспособление 10 может быть модифицировано путем продления канала 18 до узкой концевой части 20 с неизменным диаметром. В результате у зажимного приспособления не будет конусной уплотняемой поверхности 22, a у толкателя 12 не будет концевого элемента 30 формы усеченного конуса. Под действием резьбового соединения между толкателем и зажимным приспособлением уплотняющий элемент, такой как тканево-волоконное уплотнение, может быть прижат к основанию такого модифицированного канала, вызывая деформацию уплотняющего элемента в наружном направлении. Деформирующиеся в наружном направлении поверхности уплотняющего элемента должны прижиматься и к зажимному приспособлению, и к керамической мембране с целью обеспечить герметизацию при фрикционном взаимодействии, позволяющем удерживать мембрану на месте.

Возможна также модификация соединительного узла 1" за счет применения зажимного приспособления, содержащего канал постоянного диаметра, рассмотренный выше. При такой модификации расширенная концевая часть 52 получит цилиндрическую форму, а уплотнительные элементы тканево-волоконного типа могут быть размещены как между боковой поверхностью расширенной концевой части и каналом в зажимном приспособлении, так и между обратной стороной такой расширенной концевой части и кольцевой концевой поверхностью канала. Цилиндрическая полость на конце толкателя должна одновременно вмещать расширенную концевую часть, прижиматься к уплотняющим элементам, расположенным между расширенной концевой частью и поверхностью канала, а также прижиматься к концевой части керамической мембраны с целью сжатия уплотнительного элемента, расположенного между ее обратной стороной и кольцевой концевой поверхностью канала. Таким образом, такой вариант реализации будет содержать элементы соединительных узлов 1 или 1". Поэтому предполагается, что форма изобретения включает в себя такой вариант реализации.

Дополнительно возможная модификация проиллюстрированных предпочтительных вариантов реализации, рассмотренных со ссылкой или на соединительный узел 1, или на соединительный узел 1', или на соединительный узел 1", заключается в использовании вместо резьбового соединения стопорных штифтов, таких как обозначены числовой позицией 17.

В то время как изобретение было описано со ссылкой на предпочтительный вариант реализации, специалистам в данной области техники должна быть понятна возможность внесения многочисленных изменений, добавлений и исключений без отступления от существа и объема настоящего изобретения.

Реферат

Изобретение относится к соединительным узлам. Соединительный узел для присоединения керамической мембраны трубчатой формы к трубной доске, применяемой в качестве опоры для керамической мембраны в реакторе. Керамическую мембрану вводят в зажимное приспособление, соединенное с трубной доской, а толкатель, входящий в зажимное приспособление, прикладывает усилие к жаропрочному уплотняющему элементу, размещенному между зажимным приспособлением и керамической мембраной для обеспечения герметизации и удерживания керамической мембраны на месте. Усилие может быть приложено к уплотняющему элементу или к самой керамической мембране. Описан вариант выполнения соединения. Изобретение повышает надежность соединения. 2 н. и 12 з.п.ф-лы, 6 ил.

Комментарии