Мягкие и прозрачные сополимеры пропилена - RU2698721C1

Код документа: RU2698721C1

Чертежи

Описание

Настоящее изобретение относится к композиции полипропилена (С), содержащей гетерофазный сополимер пропилена (RAHECO) и пластомер (PL), наряду со способом получения указанной композиции полипропилена и пленке, полученной из указанной композиции полипропилена (С).

В области упаковки для пищевой промышленности и упаковки для изделий и товаров медицинского назначения наблюдается растущая тенденция использования пластиковых материалов. Упаковочные пленки, полученные из гетерофазных сополимеров пропилена (RAHECOs), содержащие кристаллическую матрицу и эластичную фазу, диспергированную в указанной матрице, широко используют в области упаковки для пищевой промышленности и в области упаковки для изделий и товаров медицинского назначения. Для такого применения требуются упаковочные материалы с хорошими оптическими свойствами в комбинации с мягкостью. Известно, что мягкость гетерофазного сополимера пропилена (RAHECO) может быть увеличена повышением общего количества эластичной фазы, но при применении такого подхода ухудшаются оптические свойства из-за различных плотностей матрицы и эластичной фазы. Оптические свойства действительно могут быть улучшены при использовании эластичной фазы с очень низкой характеристической вязкостью, но это в свою очередь приводит к проблемам при получении, поскольку получаемый в результате порошок очень липкий.

Соответственно, в данной области продолжает существовать потребность в обеспечении мягкой гетерофазной системы, обладающей улучшенными оптическими свойствами.

Следовательно, объект настоящего изобретения обеспечивает композицию полипропилена (С), содержащую гетерофазную систему с оптимизированным и улучшенным балансом между механическими и оптическими свойствами.

Находка настоящего изобретения обеспечивает композицию полипропилена (С), содержащую гетерофазный сополимер пропилена (RAHECO) и пластомер (PL).

Соответственно, настоящее изобретение относится к композиции полипропилена (С), содержащей:

i) гетерофазный сополимер пропилена (RAHECO), указанный гетерофазный сополимер пропилена, содержащий матрицу (М), представляет неупорядоченный сополимер пропилена (R-PP) и эластомерный сополимер пропилена (Е), диспергированный в указанной матрице (М),

и

ii) пластомер (PL) представляющий сополимер этилена и по меньшей мере один С4-С20 α-олефин с плотностью менее 0,900 г/см3.

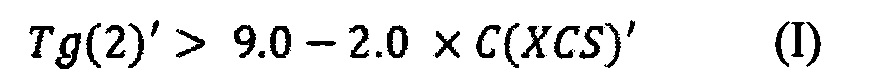

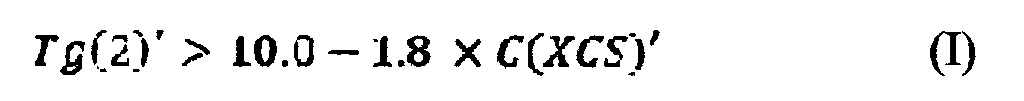

В одном варианте осуществления настоящего изобретения композиция полипропилена (С) имеет по меньшей мере две температуры стеклования Tg(1) и Tg(2), первая температура стеклования Tg(1) относится к матрице (М), при этом вторая температура стеклования Tg(2) относится к диспергированному эластомерному сополимера пропилена (Е), где дополнительно вторая температура стеклования удовлетворяет неравенству (I),

где

Tg(2) - вторая температура стеклования композиции полипропилена (С), и C(XCS) - содержание сомономера [в мол. %] фракции, растворимой в холодном ксилоле (XCS) композиции полипропилена (С).

В другом варианте осуществления настоящего изобретения композиция полипропилена (С) имеет по меньшей мере две температуры стеклования Tg(1)' и Tg(2)', где вторая температура стеклования удовлетворяет неравенству (II),

где

Tg(2)' - вторая температура стеклования композиции полипропилена (С) и C(XCS)' - содержание пропилена [в мол. %] фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена (С).

В другом варианте осуществления настоящего изобретения скорость течения расплава MFR2 (230°С / 2,16 кг), измеренная согласно ISO 1133, композиции полипропилена (С) составляет в пределах от 1,0 до 30 г/10 минут.

В одном варианте осуществления настоящего изобретения композиция полипропилена (С) имеет

i) содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 10,0 до 45,0 масс. %, и/или

ii) содержание пропилена в пределах от 65,0 до 95,0 мол. %.

В другом варианте осуществления настоящего изобретения композиция полипропилена (С) имеет температуру плавления по меньшей мере 135°С.

В другом варианте осуществления настоящего изобретения композиция полипропилена (С) имеет:

i) модуль упругости при изгибе, измеренный согласно ISO 178, менее 600 МПа и/или

ii) мутность, измеренную согласно ASTM D 1300-00 при использовании поливной пленки толщиной 50 μм, менее 3,0%.

В одном варианте осуществления настоящего изобретения композиция полипропилена (С) имеет:

характеристическую вязкость (IV), определенную согласно DIN ISO 1628/1 (в декалине при 135°С), фракции, растворимой в холодном ксилоле (XCS), в пределах от 0,7 до 2,0 дл/г.

В одном варианте осуществления настоящего изобретения композиция полипропилена (С) содержит от 60 до 99 масс. % гетерофазного сополимера пропилена (RAHECO) и от 1 до 40 масс. % пластомера (PL).

Как указано выше, гетерофазный сополимер пропилена (RAHECO) содержит матрицу (М), представляющую неупорядоченный сополимер пропилена (R-PP) и эластомерный сополимер пропилена (Е), диспергированный в указанной матрице (М).

В другом варианте осуществления настоящего изобретения сомономеры неупорядоченного сополимера пропилена (R-PP) и/или сомономеры эластомерного сополимера пропилена (Е) представляют этилен и/или С4-С8 α-олефины.

В другом варианте осуществления настоящего изобретения неупорядоченный сополимер пропилена (R-PP) содержит первую фракцию сополимера пропилена (R-PP1) и вторую фракцию сополимера пропилена (R-PP2), и содержание сомономера неупорядоченного сополимера пропилена (R-PP) и первой фракции сополимера пропилена (R-PP1) удовлетворяет неравенству (III),

где Co(RPP) - содержание сомономера неупорядоченного сополимера пропилена (R РР), и Co(RPP1) - содержание сомономера первой фракции сополимера пропилена (R-PP1).

В одном варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (RAHECO) имеет:

a) скорость течения расплава MFR2 (230°С / 2,16 кг), измеренную согласно ISO 1133, в пределах от 2,0 до 25,0 г/10 минут, и/или

b) содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 10,0 до 40,0 масс. % с содержанием сомономера менее 50,0 мол. %, и/или

c) содержание сомономера в пределах от 1,5 до 20,0 мол. %.

В одном варианте осуществления настоящего изобретения сомономер пластомера (PL) представляет 1-октен.

В другом варианте осуществления настоящего изобретения пластомер (PL) имеет:

скорость течения расплава MFR (190°С / 2,16 кг), измеренную согласно ISO 1133, менее 50 г/10 минут.

Настоящее изобретение дополнительно относится к пленке, содержащей композицию полипропилена по настоящему изобретению (С).

Также настоящее изобретение относится к процессу полимеризации для получения композиции полипропилена (С), включающему стадии:

a) обеспечения пластомера (PL), представляющего сополимер этилена и по меньшей мере один С4-С20 α-олефин,

b) полимеризации в первом реакторе (R1) пропилена и этилена и/или С4-C8 α-олефина, с получением первой фракции неупорядоченного сополимера пропилена (R-PP1),

c) перемещения первой фракции неупорядоченного сополимера пропилена (R-РР1) во второй реактор (R2),

d) полимеризации в указанном втором реакторе (R2) в присутствии первой фракции неупорядоченного сополимера пропилена (R-PP1) пропилена и этилена и/или С4-С8 α-олефина, с получением второй фракции неупорядоченного сополимера пропилена (R-PP2), указанная первая фракция неупорядоченного сополимера пропилена (R-PP1) и где указанная вторая фракция неупорядоченного сополимера пропилена (R-PP2) образуют неупорядоченный сополимер пропилена (R-PP),

e) перемещения указанного неупорядоченного сополимера пропилена (R-PP) в третий реактор (R3),

f) полимеризации в указанном третьем реакторе (R3) в присутствии неупорядоченного сополимера пропилена (R-PP) пропилена и/или С4-С8 α-олефина, с получением третьей фракции полимера, указанная фракция полимера представляет эластомерный сополимер (Е), где указанный сополимер пропилена (R-PP) и где указанный эластомерный сополимер пропилена (Е) образуют гетерофазный сополимер пропилена (RAHECO),

g) смешивания в расплаве гетерофазного сополимера пропилена (RAHECO), полученного на стадии f), с пластомером (PL) стадии а).

Далее настоящее изобретение будет описано более подробно.

Композиция (С)

Композиция полипропилена по настоящему изобретению (С) по существу характеризуется специфическими оптическими и механическими свойствами.

Соответственно, предпочтительно композиция полипропилена (С) имеет модуль упругости при изгибе, измеренный согласно ISO 178, менее 600 МПа. Например, композиция полипропилена (С) имеет модуль упругости при изгибе, измеренный согласно ISO 178, в пределах от 200 до 580 МПа или в пределах от 300 до 550 МПа.

Предпочтительно не только композиция полипропилена (С) характеризуется указанным специфическим модулем упругости при изгибе, но также пленка, содержащая композицию полипропилена (С), как измерено при тех же условиях, как указано выше. Соответственно, указанные выше показатели модуля упругости при изгибе равно применимы для пленки.

Относительно оптических свойств, предпочтительно композиция полипропилена (С) имеет мутность, измеренную согласно ASTM D 1300-00 при использовании поливной пленки толщиной 50 μм, менее 3,0%, более предпочтительно менее 2,5%, еще более предпочтительно менее 1,5%.

Композиция полипропилена (С) по настоящему изобретению характеризуется умеренной скоростью течения расплава. Соответственно, композиция полипропилена (С) имеет скорость течения расплава MFR2 (230°С / 2,16 кг), измеренную согласно ISO 1133, в пределах от 1,0 до 30 г/10 минут, предпочтительно в пределах от 2,5 до 20 г/10 минут, более предпочтительно в пределах от 5,0 до 15 г/10 минут, еще более предпочтительно в пределах от 7,0 до 12,0 г/10 минут.

Предпочтительно композиция полипропилена (С) имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 10,0 до 45,0 масс. %, более предпочтительно в пределах от 12,0 до 35,0 масс. %, еще более предпочтительно в пределах от 18,0 до 33,0 масс. %.

Предпочтительно содержание пропилена фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена (С) составляет в пределах от 0,7 до 2,5 дл/г, более предпочтительно в пределах от 0,8 до 2,2 дл/г, еще более предпочтительно в пределах от 0,9 до 2,0 дл/г.

Предпочтительно желательно композиция полипропилена (С) - термомеханически стабильна. Соответственно, следует отметить, что композиция полипропилена (С) имеет температуру плавления по меньшей мере 135°С, более предпочтительно в пределах от 135 до 155°С, еще более предпочтительно в пределах от 138 до 150°С.

Как правило, композиция полипропилена (С) имеет довольно низкую температуру кристаллизации, то есть, не более чем 110°С, более предпочтительно в пределах от 95 до 110°С, еще более предпочтительно в пределах от 100 до 108°С.

Как указано выше, композиция полипропилена (С) имеет по меньшей мере две различные температуры стеклования Tg(1)' и Tg(2)'.

Соответственно, одним из предпочтительных требований настоящего изобретения является то, что композиция полипропилена (С) имеет вторую температуру стеклования Tg(2)', удовлетворяющую неравенству (I), более предпочтительно неравенству (Ia),

где

Tg(2)' - вторая температура стеклования композиции полипропилена (С),

C(XCS)' - содержание пропилена [в мол. %] фракции, растворимой в холодном ксилоле (XCS), композиции полипропилена (С).

Предпочтительно вторая температура стеклования Tg(2)' составляет менее -15°С, такую как менее -25°С, более предпочтительно составляет в пределах от -60 до -45°С, еще более предпочтительно в пределах от -58 до 48°С. По существу предпочтительно композиция полипропилена (С) имеет вторую температуру стеклования Tg(2)', как указано в этом абзаце, и удовлетворяет неравенству (I), как указано в настоящем изобретении.

Первая температура стеклования Tg(1)' предпочтительно составляет выше второй температуры стеклования Tg(2)'. Еще более предпочтительно разница между первой температурой стеклования Tg(1)' и второй температурой стеклования Tg(2)' составляет по меньшей мере 35°С, более предпочтительно по меньшей мере 40°С, еще более предпочтительно в пределах от 40 до 50°С, еще более предпочтительно в пределах от 41 до 48°С.

Композиция полипропилена (С) содержит помимо пропилена также сомономеры. Предпочтительно композиция полипропилена (С) содержит помимо пропилена этилен и/или С4-С8 α-олефины. Соответственно, используемый в описании настоящей патентной заявки термин «композиция полипропилена» следует понимать, как полипропилен, содержащий, предпочтительно состоящий из единиц, полученных из:

(a) пропилена

и

(b) этилена и/или С4-С8 α-олефинов.

Предпочтительно композиция полипропилена (С) имеет содержание пропилена в пределах от 65,0 до 95,0 мол. %, более предпочтительно в пределах от 70,0 до 90,0 мол. %, еще более предпочтительно в пределах от 72,0 до 88,0 мол. %.

Композиция полипропилена по настоящему изобретению (С) содержит гетерофазный сополимер пропилена (RAHECO) и пластомер (PL). Предпочтительно композиция полипропилена (С) содержит, более предпочтительно состоит из от 60 до 99 масс. %, более предпочтительно от 70 до 97 масс. %, еще более предпочтительно от 80 до 96 масс. % гетерофазного сополимера пропилена (RAHECO) и от 1 до 40 масс. %, более предпочтительно от 3 до 30 масс. %, еще более предпочтительно от 4 до 20 масс. % пластомера (PL).

Предпочтительно массовое соотношение между гетерофазным сополимером пропилена (RAHECO) и пластомером (PL) составляет в пределах от 50:1 до 2:1, более предпочтительно от 30:1 до 3:1, еще более предпочтительно от 20:1 до 4:1,

Как указано выше, композиция гетерофазного сополимера пропилена (С) содержит матрицу (М), представляющую неупорядоченный сополимер пропилена (R-PP) и эластомерный сополимер пропилена (Е), диспергированный в указанной матрице (М).

Предпочтительно композиция полипропилена (С) содержит, более предпочтительно состоит из от 60 до 90 масс. % матрицы (М), более предпочтительно от 65 до 86 масс. %, еще более предпочтительно от 70 до 84 масс. %. Соответственно, композиция полипропилена (С) предпочтительно содержит от 6 до 25 масс. % эластомерного сополимера пропилена (Е), более предпочтительно от 8 до 18 масс. %, еще более предпочтительно от 10 до 15 масс. %.

Следовательно, предпочтительно композиция полипропилена (С) содержит, более предпочтительно состоит из от 60 до 90 масс. % матрицы (М), более предпочтительно от 65 до 86 масс. %, еще более предпочтительно от 70 до 84 масс. %, от 6 до 25 масс. % эластомерного сополимера пропилена (Е), более предпочтительно от 8 до 18 масс. %, еще более предпочтительно от 10 до 15 масс. % и от 1 до 40 масс. %, более предпочтительно от 3 до 30 масс. %, еще более предпочтительно от 4 до 20 масс. % пластомера (PL).

Композиция полипропилена (С) по настоящему изобретению может содержать добавки (AD). Соответственно, предпочтительно композиция полипропилена (С) содержит, более предпочтительно состоит из, от 60 до 99 масс. %, более предпочтительно от 70 до 97 масс. %, еще более предпочтительно от 80 до 95 масс. % гетерофазного сополимера пропилена (RAHECO), от 1 до 40 масс. %, более предпочтительно от 3 до 30 масс. %, еще более предпочтительно от 5 до 20 масс. % пластомера (PL) и от 1 до 5 масс. %, более предпочтительно от 3 до 4 масс. % добавок (AD). Добавки (AD) будут описаны более подробно ниже.

Предпочтительно композиция полипропилена (С) по настоящему изобретению не содержит(а) дополнительный полимер(ы), отличающийся от гетерофазного сополимера пропилена (RAHECO) и пластомера (PL), в количестве, превышающем 10 масс. %, предпочтительно в количестве, превышающем 7 масс. %, более предпочтительно в количестве, превышающем 5 масс. % от общей массы композиции полипропилена (С).

Далее будут более подробно описаны гетерофазный сополимер пропилена (RAHECO) и пластомер (PL).

Гетерофазный сополимер пропилена (RAHECO)

Композиция полипропилена по настоящему изобретению (С) содержит гетерофазный сополимер пропилена (RAHECO).

Гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит матрицу (М), представляющую неупорядоченный сополимер пропилена (R-PP) и диспергированную в эластомерном сополимере пропилена (Е). Следовательно, матрица (М) содержит (тонко) диспергированные включения, не являющиеся частью матрицы (М), и указанные включения содержат эластомерный сополимер пропилена (Е). Используемый в описании настоящей патентной заявки термин «включения» предпочтительно указывает на то, что матрица (М) и включения образуют различные фазы в гетерофазном сополимере пропилена (RAHECO), указанные включения можно видеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA может быть определено присутствие мультифазной структуры за счет наличия по меньшей мере двух различных температур стеклования.

Предпочтительно гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит в качестве полимерных компонентов только неупорядоченный сополимер пропилена (R-PP) и эластомерный сополимер пропилена (Е). Другими словами, гетерофазный сополимер пропилена (RAHECO) может содержать дополнительные добавки, но не другой полимер, в количестве, превышающем 5,0 масс. %, более предпочтительно превышающем 3,0 масс. %, таком как превышающем 1,0 масс. % от общего гетерофазного сополимера пропилена (RAHECO). Такой дополнительный полимер, который может присутствовать в таких низких количествах, представляет полиэтилен, который является побочным продуктом, возникшим при получении гетерофазного сополимера пропилена (RAHECO). Соответственно, в частности следует отметить, что гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит только неупорядоченный сополимер пропилена (R-PP), эластомерный сополимер пропилена (Е) и необязательно полиэтилен в количествах, как указано в этом абзаце.

Гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению характеризуется умеренной скоростью течения расплава. Соответственно, гетерофазный сополимер пропилена (RAHECO) имеет скорость течения расплава MFR2 (230°С / 2,16 кг) в пределах от 2,0 до 25,0 г/10 минут, предпочтительно в пределах от 2,5 до 12,0 г/10 минут, более предпочтительно в пределах от 3,0 до 10,0 г/10 минут.

Предпочтительно желательно гетерофазный сополимер пропилена (RAHECO) - термомеханически стабилен. Соответственно, следует отметить, что гетерофазный сополимер пропилена (RAHECO) имеет температуру плавления по меньшей мере 135°С, более предпочтительно в пределах от 135 до 160°С, еще более предпочтительно в пределах от 137 до 155°С.

Как правило, гетерофазный сополимер пропилена (RAHECO) имеет довольно низкую температуру кристаллизации, то есть, не более чем 110°С, более предпочтительно в пределах от 95 до 110°С, еще более предпочтительно в пределах от 100 до 108°С.

Гетерофазный сополимер пропилена (RAHECO) содержит помимо пропилена также сомономеры. Предпочтительно гетерофазный сополимер пропилена (RAHECO) содержит помимо пропилена этилен и/или С4-C8 α-олефины. Соответственно, используемый в описании настоящей патентной заявки термин «сополимер пропилена» по настоящему изобретению следует понимать, как полипропилен, содержащий, предпочтительно состоящий из единиц, полученных из

(a) пропилена

и

(b) этилена и/или С4-С8 α-олефинов.

Следовательно, гетерофазный сополимер пропилена (RAHECO), то есть, неупорядоченный сополимер пропилена (R-PP) такой как первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2), наряду с эластомерным сополимером пропилена (Е), содержит мономеры, сополимеризуемые с пропиленом, например, сомономер такой как этилен и/или С4-С8 α-олефины, в частности этилен и/или С4-С8 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, выбираемых из группы, состоящей из 1-бутена и 1-гексена. По существу гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит помимо пропилена единицы, полученные из этилена и/или 1-бутена. В предпочтительном варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению содержит только единицы, полученные из этилена и пропилена. Еще более предпочтительно неупорядоченный сополимер пропилена (R-PP), то есть, первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2), наряду с эластомерным сополимером пропилена (Е) гетерофазного сополимера пропилена (RAHECO) содержит такие же сомономеры, как этилен.

Соответственно, эластомерный сополимер пропилена (Е) предпочтительно представляет этилен-пропиленовый каучук (EPR), при этом неупорядоченный сополимер пропилена (R-PP) представляет неупорядоченный сополимер этилена-пропилена (R-PP).

Дополнительно, следует отметить, что гетерофазный сополимер пропилена (RAHECO) предпочтительно имеет умеренное общее содержание сомономера, предпочтительно содержание этилена, которое вносит свой вклад в мягкость материала. Следовательно, предпочтительно содержание сомономера гетерофазного сополимера пропилена (RAHECO) составляет в пределах от 1,5 до 20,0 мол. %, предпочтительно в пределах от 4,0 до 15,0 мол. %, более предпочтительно в пределах от 6,0 до 13,0 мол. %.

Фракция, растворимая в холодном ксилоле (XCS), измеренная согласно ISO 16152 (25°С), гетерофазного сополимера пропилена (RAHECO) составляет в пределах от 10,0 до 40,0 масс. %, предпочтительно в пределах от 12,0 до 35,0 масс. %, более предпочтительно в пределах от 16,0 до 30,0 масс. %, еще более предпочтительно в пределах от 18,0 до 25,0 масс. %.

Дополнительно, следует отметить, что фракция, растворимая в холодном ксилоле (XCS), гетерофазного сополимера пропилена (RAHECO) характеризуется ее характеристической вязкостью. Низкий показатель характеристической вязкости (IV) отражает низкую среднемассовую молекулярную массу. Для настоящего изобретения понятно, что фракция, растворимая в холодном ксилоле (XCS) гетерофазного сополимера пропилена (RAHECO), имеет характеристическую вязкость (IV), измеренную согласно ISO 1628/1 (при 135°С в декалине), в пределах от 0,8 до менее 2,5 дл/г, предпочтительно в пределах от 1,0 до 2,2 дл/г, более предпочтительно в пределах от 1,2 до менее 2,0 дл/г.

Дополнительно, предпочтительно содержание сомономера, то есть, содержание этилена фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (RAHECO) составляет менее 50,0 мол. %, более предпочтительно в пределах от 20,0 до 48,0 мол. %, еще более предпочтительно в пределах от 25,0 до 46,0 мол. %, еще более предпочтительно в пределах от 30,0 до 45,0 мол. %. Сомономеры, присутствующие во фракции, растворимой в холодном ксилоле (XCS), представляют таковые, указанные выше, для неупорядоченного сополимера пропилена (R-PP) и эластомерного сополимера пропилена (Е), соответственно. В одном предпочтительном варианте осуществления сомономер представляет только этилен.

Гетерофазный сополимер пропилена (RAHECO) может быть дополнительно определен его индивидуальными компонентами, то есть, неупорядоченным сополимером пропилена (R-РР) и эластомерным сополимером пропилена (Е).

Неупорядоченный сополимер пропилена (R-PP) содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры такие, как этилен и/или С4-C8 α-олефины, в частности этилен и/или С4-С6 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно неупорядоченный сополимер пропилена (R-PP) по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, выбираемым из группы, состоящей из 1-бутена и 1-гексена. Более предпочтительно неупорядоченный сополимер пропилена (R-PP) по настоящему изобретению содержит помимо пропилена единицы, полученные из этилена и/или 1-бутена. В предпочтительном варианте осуществления неупорядоченный сополимер пропилена (R-PP) содержит единицы, полученные только из этилена и пропилена.

Как указано выше, гетерофазный сополимер пропилена (RAHECO) характеризуется умеренным содержанием сомономера. Соответственно, содержание сомономера неупорядоченного сополимера пропилена (R-PP) составляет в пределах от 4,4 до 7,3 мол. %, еще более предпочтительно в пределах от 4,8 до 6,5 мол. %, еще более предпочтительно в пределах от 5,0 до 6,0 мол. %.

Используемый в описании настоящей патентной заявки термин «неупорядоченный» указывает на то, что сомономеры неупорядоченного сополимера пропилена (R-PP), наряду с первой фракцией сополимера пропилена (R-PP1) и второй фракцией сополимера пропилена (R-PP2) случайным образом распределены в сополимере пропилена. Используемый в описании настоящей патентной заявки термин следует понимать согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996).

Неупорядоченный сополимер пропилена (R-PP) предпочтительно содержит по меньшей мере две фракции полимера, такие как две или три фракции полимера, каждая из которых представляет сополимеры пропилена. Еще более предпочтительно неупорядоченный сополимер пропилена (R-PP) содержит, предпочтительно состоит из первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2).

Относительно сомономеров, используемых для первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-PP2), ссылка дается на сомономеры неупорядоченного сополимера пропилена (R-PP). Предпочтительно первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2) содержит такие же сомономеры, как этилен.

Гетерофазный сополимер пропилена (RAHECO) предпочтительно содержит от 60 до 95 масс. %, более предпочтительно от 60 до 90 масс. %, еще более предпочтительно от 60,0 до 87,0 масс. % неупорядоченного сополимера пропилена (R-PP) от общей массы гетерофазного сополимера пропилена (RAHECO).

Дополнительно, гетерофазный сополимер пропилена (RAHECO) предпочтительно содержит от 5 до 40 масс. %, более предпочтительно от 10 до 40 масс. %, еще более предпочтительно от 13,0 до 40,0 масс. % эластомерного сополимера пропилена (Е) от общей массы гетерофазного сополимера пропилена (RAHECO).

Следовательно, следует отметить, что гетерофазный сополимер пропилена (RAHECO) предпочтительно содержит, более предпочтительно состоит из от 60 до 95 масс. %, более предпочтительно от 60 до 90 масс. %, еще более предпочтительно от 60,0 до 87,0 масс. % неупорядоченного сополимера пропилена (R-PP) и от 5 до 40 масс. %, более предпочтительно от 10 до 40 масс. %, еще более предпочтительно от 13,0 до 40,0 масс. % эластомерного сополимера пропилена (Е) от общей массы гетерофазного сополимера пропилена (RAHECO).

Соответственно, дополнительный компонент гетерофазного сополимера пропилена (RAHECO) представляет эластомерный сополимер пропилена (Е), диспергированный в матрице (М). Относительно сомономеров, используемых в эластомерном сополимере пропилена (Е), это относится к информации, приведенной для гетерофазного сополимера пропилена (RAHECO). Соответственно, эластомерный сополимер пропилена (Е) содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры такие как этилен и/или С4-C8 α-олефины, в частности этилен и/или С4-С6 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно эластомерный сополимер пропилена (Е) содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, выбираемых из группы, состоящей из 1-бутена и 1-гексена. Более предпочтительно эластомерный сополимер пропилена (Е) содержит помимо пропилена единиц, полученных из этилена и/или 1-бутена. Следовательно, по существу в предпочтительном варианте осуществления настоящего изобретения эластомерный сополимер пропилена (Е) содержит единицы, полученные только из этилена и пропилена.

Содержание сомономера эластомерного сополимера пропилена (Е) предпочтительно составляет в пределах от 30,0 до 55,0 мол. %, более предпочтительно в пределах от 33,0 до 52,0 мол. %, еще более предпочтительно в пределах от 35,0 до 50,0 мол. %.

Как указано выше, многофазные структуры могут быть определены присутствием по меньшей мере двух различных температур стеклования. Более высокая первая температура стеклования (Tg(1)) представляет матрицу, в то время как более низкая вторая температура стеклования (Tg(2)) отражает эластомерный сополимер пропилена (Е) гетерофазного сополимера пропилена (RAHECO).

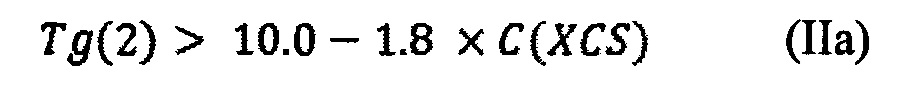

Соответственно, одним из предпочтительных требований настоящего изобретения является то, что гетерофазный сополимер пропилена (RAHECO) имеет вторую температуру стеклования Tg(2), удовлетворяющую неравенству (II), более предпочтительно неравенству (IIa),

где

Tg(2) - вторая температура стеклования гетерофазного сополимера пропилена (RAHECO);

C(XCS) - содержание сомономера [в мол. %] фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (RAHECO).

Предпочтительно вторая температура стеклования Tg(2) составляет менее -20°С, такую как менее -35°С, более предпочтительно составляет в пределах от -65 до -45°С, еще более предпочтительно в пределах от -62 до -48°С. По существу предпочтительно гетерофазный сополимер пропилена (RAHECO) имеет вторую температуру стеклования Tg(2), как указано в этом абзаце, и удовлетворяет неравенству (I), как указано в настоящем изобретении.

Дополнительно понятно, что следует понимать, что гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению имеет дополнительно первую температуру стеклования Tg(1) (представляющую матрицу (М) гетерофазного сополимера пропилена (RAHECO)) в пределах от -12 до +2°С, более предпочтительно в пределах от -10 до +2°С.

Соответственно, первая температура стеклования Tg(1) предпочтительно выше второй температуры стеклования Tg(2). Еще более предпочтительно разница между первой температурой стеклования Tg(1) и второй температурой стеклования Tg(2) составляет по меньшей мере 40°С, более предпочтительно по меньшей мере 45°С, еще более предпочтительно в пределах от 40 до 60°С, еще более предпочтительно в пределах от 45 до 56°С.

Как указано выше, неупорядоченный сополимер пропилена (R-PP) предпочтительно содержит по меньшей мере две фракции полимера, такие как две или три фракции полимера, каждая из которых представляет сополимеры пропилена. Еще более предпочтительно неупорядоченный сополимер пропилена (R-PP) содержит, предпочтительно состоит из первой фракции сополимера пропилена (R-PP1) и второй фракции сополимера пропилена (R-РР2). Предпочтительно первая фракция сополимера пропилена (R-PP1) представляет фракцию более бедную сомономером, в то время как вторая фракция сополимера пропилена (R-PP2) представляет фракцию более богатую сомономером.

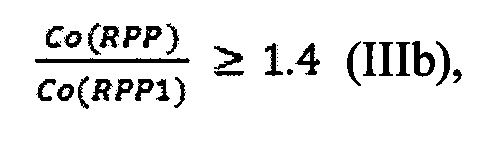

Предпочтительно содержание сомономера неупорядоченного сополимера пропилена (R-PP) и первой фракции сополимера пропилена (R-PP1) удовлетворяет неравенству (III), более предпочтительно неравенству (IIIa), еще более предпочтительно неравенству (IIIb),

где Co(RPP) - содержание сомономера [мол. %] неупорядоченного сополимера пропилена (R-PP), и Co(RPP1) - содержание сомономера [мол. %] первой фракции сополимера пропилена (R-PP1).

Предпочтительно первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2) отличаются содержанием сомономера.

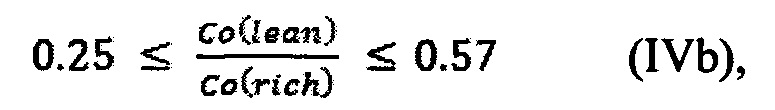

Предпочтительно одна из фракций сополимера пропилена (R-PP1) и (R-PP2) неупорядоченного сополимера пропилена (R-PP) представляет фракцию более бедную сомономером, в то время как другая фракция сополимера пропилена представляет фракцию более богатую сомономером, где дополнительно бедная фракция и богатая фракция удовлетворяет неравенству (IV), более предпочтительно неравенству (IVa), еще более предпочтительно неравенству (IVb),

где Со (lean) (бедная) - содержание сомономера [мол. %] фракции неупорядоченного сополимера пропилена с более низким содержанием сомономера, и Со (rich) (богатая)-содержание сомономера [мол. %] фракции неупорядоченного сополимера пропилена с более высоким содержанием сомономера.

Предпочтительно первая фракция сополимера пропилена (R-PP1) представляет фракцию неупорядоченного сополимера с более низким содержанием сомономера, и вторая фракция сополимера пропилена (R-PP2) представляет фракцию неупорядоченного сополимера с более высоким содержанием сомономера.

Соответственно, предпочтительно первая фракция сополимера пропилена (R-PP1) имеет содержание сомономера в пределах от 0,8 до 6,0 мол. %, более предпочтительно в пределах от 1,5 до 4,5 мол. %, еще более предпочтительно в пределах от 2,2 до 4,1 мол. % и/или вторая фракция сополимера пропилена имеет содержание сомономера в пределах от 6,2 до 17,0 мол. %, более предпочтительно в пределах от 6,5 до 11,5 мол. %, еще более предпочтительно в пределах от 7,0 до 8,8 масс. % от общей массы всех фракций (R-PP1) и (R-РР2), соответственно.

Неупорядоченный сополимер пропилена (R-PP) по настоящему изобретению имеет скорость течения расплава MFR2 (230°С / 2,16 кг), измеренную согласно ISO 1133, в пределах от 5,0 до 15,0 г/10 минут, более предпочтительно в пределах от 6,0 до 12,0 г/10 минут, еще более предпочтительно в пределах от 7,0 до 9,0 г/10 минут.

Дополнительно предпочтительно первая фракция сополимера пропилена (R-PP1) и вторая фракция сополимера пропилена (R-PP2) имеют практически одинаковую скорость течения расплава. Соответственно, предпочтительно разница между скоростью течения расплава неупорядоченного сополимера пропилена (R-PP) и первой фракцией сополимера пропилена (R-PP1) [MFR(Pre-R-PP) - MFR(Pre-R-PP1)] составляет менее +/- 2,5 г/10 минут, более предпочтительно +/- 2,0 г/10 минут, еще более предпочтительно +/- 1,5 г/10 минут. Следовательно, в одном варианте осуществления первая фракция сополимера пропилена (R-РР1) и вторая фракция сополимера пропилена (R-PP2) имеет скорость течения расплава MFR2 (230°С / 2,16 кг) в пределах от 5,0 до 15,0 г/10 минут.

Гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению может содержать вплоть до 5,0 масс. % добавок, таких как нуклеирующие агенты и антиоксиданты, наряду с добавками, снижающими трение и агентами против слипания. Предпочтительно содержание добавки (без α-нуклеирующих агентов) составляет менее 3,0 масс. %, такое как менее 1,0 масс. %.

Дополнительно, массовое соотношение между первой фракцией сополимера пропилена (R-PP1) и второй фракцией сополимера пропилена (R-PP2) предпочтительно составляет от 20:80 до 80:20, более предпочтительно от 25:75 до 75:25, еще более предпочтительно от 30:70 до 70:30,

Гетерофазный сополимер пропилена (RAHECO) предпочтительно получают при использовании многостадийного способа, включающего по меньшей мере два реактора, соединенных в серию, где гетерофазный сополимер пропилена (RAHECO) содержит матрицу (М), представляющую неупорядоченный сополимер пропилена (РР) и эластомерный сополимер пропилена (Е), диспергированный в указанной матрице (М).

Предпочтительно гетерофазный сополимер пропилена (RAHECO) получают при использовании процесса последовательной полимеризации, включающего стадии:

(a) полимеризации в первом реакторе пропилена и этилена и/или C4-C8 α-олефин, с получением таким образом первой фракции сополимера пропилена (R-PP1),

(b) перемещения указанной первой фракции сополимера пропилена (R-PP1) во второй реактор,

(c) полимеризации в указанном втором реакторе в присутствии первой фракции сополимера пропилена (R-PP1) пропилена и этилена и/или C4-C8 α-олефина с получением второй фракции сополимера пропилена (R-PP2), где указанная первая фракция сополимера пропилена (R-PP1) и указанная вторая фракция сополимера пропилена (R-PP2) образуют матрицу (РР),

(d) перемещения указанной матрицы (М) в третий реактор,

(e) полимеризации в указанном третьем реакторе в присутствии матрицы (М) пропилена и этилена и/или С4-С8 α-олефина с получением эластомерного сополимера пропилена (Е), где указанная матрица (М) и указанный эластомерный сополимер пропилена (Е) образуют гетерофазный сополимер пропилена (RAHECO).

Для предпочтительных вариантов осуществления настоящего изобретения для гетерофазного сополимера пропилена (НЕСО), неупорядоченного сополимера пропилена (R-РР), первой фракции сополимера пропилена (R-PP1), второй фракции сополимера пропилена (R-PP2), и эластомерного сополимера (Е) ссылка дается на определения, приведенные выше.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что гетерофазный сополимер пропилена (НЕСО) получают по меньшей мере в двух, таких как трех, реакторах, соединенных в серию. Соответственно, процесс по настоящему изобретению включает по меньшей мере первый реактор, второй реактор и необязательно третий реактор. Используемый в описании настоящей патентной заявки термин «процесс полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда процесс состоит из трех реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Первый реактор предпочтительно представляет суспензионный реактор, и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор и третий реактор предпочтительно представляют газофазные реакторы. Такие газофазные реакторы могут представлять любой реактор с механическим перемешиванием или реактор с псевдоожиженным слоем. Предпочтительно газофазный реактор (GPR) представляет реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте осуществления настоящего изобретения первый реактор (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2) и третий реактор (R3) представляют газофазные реакторы (GPR). Соответственно, в процессе по настоящему изобретению используют по меньшей мере три, предпочтительно три реактора полимеризации, а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR), первый газофазный реактор (GPR-1), второй газофазный реактор (GPR-2) и третий газофазный реактор (GPR-3), соединенные в серию. Если требуется, то перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® от Basell.

Предпочтительно в способе получения сополимера пропилена по настоящему изобретению, то есть, гетерофазного сополимера пропилена (RAHECO), как было указанно выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), могут быть следующими:

- температура составляет в пределах от 50°С до 110°С, предпочтительно составляет в пределах от 60°С до 100°С, в пределах от 68°С до 95°С,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Затем реакционную смесь из первого реактора перемещают во второй реактор, то есть газофазный реактор, при предпочтительно следующих условиях:

- температура составляет в пределах от 50°С до 130°С, предпочтительно в пределах от 60°С до 100°С,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Условия в третьем реакторе (R3), предпочтительно во втором газофазном реакторе (GPR-2) аналогичны таковым во втором реакторе (R2).

Условия в третьем реакторе аналогичны таковым во втором реакторе.

Время выдержки может варьировать в трех реакторных зонах.

В одном варианте осуществления способа получения гетерофазного сополимера пропилена (RAHECO) по настоящему изобретению время выдержки в реакторе полимеризации в массе, например, в циркуляционном, составляет в пределах от 0,1 до 2,5 часов, например, от 0,15 до 1,5 часов, и время выдержки в газофазном реакторе, как правило, составляет от 0,2 до 6,0 часов, такое как от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R1), то есть, суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазном реакторе (GPR).

Предпочтительно процесс также включает предварительную полимеризацию с использованием каталитической системы, которая будет более подробно описана ниже, содержащей прокатализатор Циглера-Натта, внешний донор и необязательно сокатализатор.

В предпочтительном варианте осуществления настоящего изобретения предварительную полимеризацию проводят как суспензионную полимеризацию в массе в жидком пропилене, то есть, жидкая фаза, главным образом, включает пропилен с небольшим количеством других реагентов и необязательно инертные компоненты, растворенные в нем.

Как правило, реакцию предварительной полимеризации проводят при температуре от 10 до 60°С, предпочтительно от 15 до 50°С, и более предпочтительно от 20 до 45°.

Давление в реакторе предварительной полимеризации не является критическим, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Таким образом, давление составляет от 20 до 100 бар, например от 30 до 70 бар.

Предпочтительно все катализирующие компоненты вводят на стадии предварительной полимеризации. Однако, если твердый катализирующий компонент (i) и сокатализатор (ii) подают отдельно, возможно введение только части сокатализатора на стадии предварительной полимеризации, а остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество сокатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

Также на стадии предварительной полимеризации можно добавлять другие компоненты. Следовательно, для контроля молярной массы на стадии предварительной полимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Согласно настоящему изобретению гетерофазный сополимер пропилена (RAHECO) получают при использовании процесса многостадийной полимеризации, как указано выше, в присутствии каталитической системы.

Как указано выше в конкретном способе получения гетерофазного сополимера пропилена (RAHECO) должен использоваться специфический катализатор Циглера-Натта (ZN-C). Соответственно, далее будет более подробно описан катализатор Циглера-Натта (ZN-С).

Гетерофазный сополимер пропилена (RAHECO) по настоящему изобретению предпочтительно получают в присутствии:

(a) катализатора Циглера-Натта (ZN-C), содержащего соединения (ТС) переходного металла группы 4-6 IUPAC, соединение металла группы 2 (МС) и внутренний донор (ID);

(b) необязательно сокатализатор (Со), и

(c) необязательно внешний донор (ED).

Катализатор, используемый в настоящем изобретении, представляет твердый катализатор Циглера-Натта (ZN-C), который содержит соединения (ТС) переходного металла групп 4-6 IUPAC, соединение металла группы 2, такого как титан, соединение металла группы 2 (МС), такого как магний, и внутренний донор, где указанный внутренний донор (ID) представляет не фталевое соединение, предпочтительно не являющееся сложным эфиром фталевых кислот, и еще более предпочтительно не являющееся сложным диэфиром фталевых двухосновных карбоновых кислот, как описано более подробно ниже. Следовательно, катализатор в предпочтительном варианте осуществления настоящего изобретения полностью свободен от нежелательных фталевых соединений. Дополнительно, твердый катализатор Циглера-Натта свободен от любого материала внешней подложки, такого как оксид кремния или MgCl2, но катализатор представляет самонесущий.

Катализатора Циглера-Натта может быть дополнительно определен способом его получения. Соответственно, катализатор Циглера-Натта предпочтительно получен способом, включающим следующие стадии:

а)

a1) обеспечение раствора по меньшей мере алкокси соединения (Ах) металла группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и спирта (А), содержащего дополнительно к гидроксильной группе по меньшей мере одну группу сложного эфира необязательно в органической жидкой реакционной среде; или

а2) раствора по меньшей мере алкокси соединения металла группы 2 (Ах'), представляющего продукт реакции соединения металла группы 2 (МС) и спиртовой смеси из спирта (А) и одноатомного спирта (В) с формулой ROH, необязательно в органической жидкой реакционной среде; или

а3) обеспечение раствора из смеси алкокси соединения (Ах) группы 2 и алкокси соединения металла (Вх) группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и одноатомного спирта (В) необязательно в органической жидкой реакционной среде; или

b) добавление к указанному раствору со стадии а) по меньшей мере одного соединения (ТС) переходного металла групп 4-6 и

c) получение твердого каталитического компонента в виде частиц,

и добавление внутреннего донора электронов, предпочтительно не фталевого внутреннего донора, на любой стадии перед стадией с).

Внутренний донор (ID) или его предшественник предпочтительно добавляют в раствор стадии а).

Согласно процедуре, указанный выше, катализатор Циглера-Натта (ZN-C) может быть получен при использовании способа осаждения или способа отверждения эмульсии (двухфазная система жидкость/жидкость) - в зависимости от физических условий, в частности температуры, используемой на стадиях b) и с).

В обоих способах (осаждение или отверждение эмульсии) получают химически идентичный катализатор.

В способе осаждения проводят комбинирование раствора стадии а), по меньшей мере одного соединения переходного металла (ТС) стадии b), и всю реакционную смесь выдерживают при температуре по меньшей мере 50°С, более предпочтительно при температуре в пределах от 55 до 110°С, более предпочтительно в пределах от 70 до 100°С для обеспечения полного осаждения каталитического компонента в форме твердых частиц (стадия с).

В способе отверждения эмульсии на стадии b) в раствор стадии а), как правило, добавляют по меньшей мере одно соединение переходного металла (ТС) при более низкой температуре, такой как от -10 до менее 50°С, предпочтительно от -5 до 30°С. Во время перемешивания эмульсии температуру, как правило, поддерживают от -10 до менее 40°С, предпочтительно от -5 до 30°С. Капли диспергированной фазы эмульсии образуют активную композицию «не фталевого» прокатализатора Циглера-Натта. Стадию отверждения (стадия с) капель соответствующим образом проводят нагреванием эмульсии до температуры от 70 до 150°С, предпочтительно от 80 до 110°С.

В настоящем изобретении предпочтительно используют катализатор, полученный способом отверждения эмульсии.

В предпочтительном варианте осуществления настоящего изобретения на стадии а) используют раствор а2) или а3), то есть раствор (Ах') или раствор из смеси (Ах) и (Вх).

Предпочтительно металлом группы 2 (МС) является магний.

Алкокси соединения магния (Ах), (Ах') и (Вх) могут быть получены in situ на первой стадии процесса получения катализатора, стадии а), реагированием соединения магния с указанным выше спиртом(ами), или указанные алкокси соединения магния могут представлять отдельно полученные алкокси соединения магния, или они могут быть даже коммерчески доступными как готовые алкокси соединения магния и использованы в качестве процесса получения катализатора по настоящему изобретению.

Иллюстрирующие примеры таких предпочтительных спиртов (А) представляют простые моноэфиры двухатомных спиртов (простые моноэфиры гликоля). Предпочтительные спирты (А) представляют С2-С4 простые моноэфиры гликоля, где эфирные группы содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные примеры представляют 2-(2-этилгексилокси) этанол, 2-бутилокси этанол, 2-гексилокси этанол и 1,3-пропилен-гликоль-монобутил простой эфир, 3-бутокси-2-пропанол, с 2-(2-этилгексилокси)этанол и 1,3-пропилен-гликоль-монобутил, простым эфиром по существу предпочтительным является 3-бутокси-2-пропанол.

Иллюстрирующие одноатомные спирты (В) представляют таковые с формулой ROH, где R представляет прямолинейный или разветвленный С6-С10 алкильный остаток. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексанол или октанол.

Предпочтительно используют смесь алкокси соединения Mg (Ах) и (Вх) или смесь спиртов (А) и (В), соответственно, и используют в молярном соотношении Вх:Ах или В:А от 8:1 до 2:1, более предпочтительно от 5:1 до 3:1.

Алкокси соединение магния может представлять продукт реакции указанного выше спирта(ов), и соединение магния выбирают из соединений диалкилов магния, алкоксидов алкильных соединений магния, диалкоксидов магния и галогенидов алкоксисоединений магния и галогенидов алкилмагния. Алкильные группы могут представлять идентичные или отличающиеся группы С1-С20 алкила, предпочтительно С2-С10 алкила. Типичные используемые алкоксиды алкильных соединений магния представляют бутоксид этил-магния, пентоксид бутил-магния, бутоксид октил-магния и октоксид октил-магния. Предпочтительно используют диалкил магния. Наиболее предпочтительно диалкил магния представляет бутил-октил магния или бутил-этил магния.

Также возможно, чтобы соединение магния прореагировало дополнительно к спирту (А) и спирту (В) также с многоатомным спиртом(С) с формулой R''(OH)m с получением указанных алкоксидных соединений магния. Предпочтительные многоатомные спирты, если их используют, представляют спирты, где R'' представляет прямоцепочечный, циклический или разветвленный С2-С10 углеводородный остаток, и m представляет целое число от 2 до 6.

Следовательно, алкоксисоединения магния стадии а) выбраны из группы, состоящей из диалкоксидных соединений магния, диарилоксильных соединений магния, галогенидов алкилоксильных соединений магния, галогенидов арилоксильных соединений магния, алкоксидов алкильных соединений магния, алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния. Дополнительно, может быть использована смесь дигалогенида магния и диалкоксида магния.

Растворители, используемые для получения катализатора по настоящему изобретению, могут быть выбраны из ароматических и алифатических прямоцепочечных, разветвленных и циклических углеводородов с от 5 до 20 атомами углерода, предпочтительно с 5 до 12 атомами углерода, или их смеси. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, октан и нонан. По существу предпочтительными являются гексаны и пентаны.

Соединение Mg, как правило, обеспечено в виде от 10 до 50 масс. % раствора в растворителе, как указано выше. Типичным коммерчески доступным соединением Mg по существу являются 20-40 масс. % растворы диалкила магния в толуоле или гептанах.

Реакция получения комплекса соединения магния (МС) может быть проведена при температуре от 40° до 70°С. Наиболее подходящую температуру выбирают в зависимости от используемого соединения Mg и спирта(ов).

Соединение переходного металла группы 4-6 предпочтительно представляет соединение титана, наиболее предпочтителен галогенид титана, такой как TiCl4.

Внутренний донор (ID), используемый в осаждении катализатора, используемого в настоящем изобретении, предпочтительно выбирают из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, 1,3-диэфиров, производных и их смесей. По существу предпочтительными донорами являются сложные диэфиры мононенасыщенных дикарбоновых кислот, в частности, сложными эфирами являются эфиры, принадлежащие к группе, состоящей из малонатов, малеатов, цитраконатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, и любые производные и/или их смеси. Предпочтительные примеры представляют, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты.

В способе получения при использовании эмульсии двухфазная система жидкость-жидкость может быть получена простым перемешиванием и необязательно добавлением (дополнительного) растворителя(ей) и добавок, таких как агент, минимизирующий турбулентность (ТМА), и/или эмульгирующие агенты, и/или стабилизаторы эмульсии, такие как поверхностно-активные вещества, например, которые используют известным способом для облегчения образования и/или стабилизации эмульсии. Предпочтительно поверхностно-активные вещества представляют класс на основе акриловых или метакриловых полимеров. По существу предпочтительными являются неразветвленные С12-С20 (мет)акрилаты, такие как поли(гексадецил)-метакрилат и поли(октадецил)-метакрилат и их смеси. Агент, минимизирующий турбулентность, если его используют, предпочтительно выбирают из α-олефиновых полимеров из α-олефиновых мономеров с от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен или полидодецен, или их смесей. Наиболее предпочтительным является полидецен.

Твердый продукт в форме частиц, полученный осаждением или способом отверждения эмульсии, может быть промыт по меньшей мере однократно, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды ароматическими и/или алифатическими углеводородами, предпочтительно толуолом, гептаном или пентаном. Далее катализатор может быть высушен при использовании, как выпаривания, так и мгновенного испарения азотом, или может быть суспендирован в маслянистой жидкости без проведения стадии сушки.

Конечный полученный катализатор Циглера-Натта предпочтительно находится в форме частиц, как правило, со средним диаметром в пределах от 5 до 200 μм, предпочтительно от 10 до 100 μм. Частицы компактны, имеют низкую пористость и площадь поверхности менее 20 г/м2, более предпочтительно менее 10 г/м2. Типичное количество Ti составляет от 1 до 6 масс. %, Mg от 10 до 20 масс. % и донора от 10 до 40 масс. % композиции катализатора.

Подробное описание катализаторов приведено в WO 2012/007430, ЕР 2415790, ЕР 2610270, ЕР 2610271 и ЕР 2610272, которые введены здесь ссылкой в полном объеме.

Предпочтительно катализатор Циглера-Натта (ZN-C) используют в сочетании с сокатализатором на основе алкильных соединений алюминия и необязательно внешними донорами.

Каталитическая система, используемая в настоящем изобретении, также содержит соединение алкилалюминия, предпочтительно с общей формулой AlR3-nXn, где R представляет прямоцепочечную или разветвленную алкильную группу с от 1 до 20, предпочтительно от 1 до 10 и более предпочтительно с от 1 до 6 атомами углерода, X представляет галоген, и n представляет 0, 1, 2 или 3, которые добавляют соединение алкилалюминия и вступают в контакт с каплями диспергированной фазы перемешенной эмульсии перед извлечением отвержденных капель катализатора.

Дополнительно предпочтительно по меньшей мере часть соединения алюминия добавляют в чистой форме или в форме раствора за небольшой временной интервал перед началом образования эмульсии до добавления ее к жидкости для промывания, например, толуола, в таком количестве, что конечное содержание Al в частицах составляет от 0,05 до 1 масс. %, предпочтительно от 0,1 до 0,8 масс. % и наиболее предпочтительно от 0,2 до 0,7 масс. % по массе конечных частиц катализатора/частиц конечного катализатора. Наиболее предпочтительно содержание Al может варьировать в зависимости от типа соединения Al и от стадии добавления. Например, в некоторых случаях наиболее предпочтительное количество может составлять от 0,1 до 0,4 масс. %.

Дополнительно, предпочтительно используют три-(С1-С6)-алкил алюминия соединения, наиболее предпочтительным является триэтилалюминия.

В катализаторе Циглера-Натта соединения алкила алюминия используют в качестве сокатализаторов. Во время активации полипропиленовых катализаторов алкил алюминия не только снижает, и алкилирует активный металл, но также оказывает влияние на композицию донора. Хорошо известно, что соединения алкила алюминия могут удалять сложные эфиры карбоновых кислот, которые используют в качестве внутренних доноров. Одновременно, внешние доноры могут быть зафиксированы на катализаторе. Как правило, в качестве сокатализатора используют триэтилалюминия (TEAl), и в качестве внешних доноров используют силаны, как описано, например, в статьях Sacci, М.С; Forlini, F.; Tritto, I and Locatelli, P., Macromolecules, 1996, 29, 3341-3345 and Sacci, M.C; Tritto, I.; Shan, C. and Mendichi, R., Macromolecules, 1991, 24, 6823-6826.

В катализаторах, используемых в настоящем изобретении, внутренний донор, предпочтительно замещенный малеатами и цитраконатами, может быть значительно экстрагирован из катализатора при использовании соединения алкилалюминия.

Уровень экстракции зависит от концентрации алкилалюминия. Чем выше концентрация, тем больше может быть экстрагировано внутреннего донора. Дополнительно добавление внешнего донора вместе с алкиломалюминия улучшает обмен донорами. Чем продолжительнее время реакции, тем больше внешний донор связывается с катализатором.

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению предпочтительно присутствует внешний донор (ED). Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

где Ra, Rb и Rc обозначает углеводородный радикал, в частности алкильную или циклоалкильную группу, и где р и q являются числами в пределах от 0 до 3, а сумма р+q составляет равную или менее 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся. Конкретные примеры таких силанов представляют (третбутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(ОСН3)2 и (циклопентил)2Si(ОСН3)2, или с общей формулой

где R3 и R4 могут представлять идентичные или отличающиеся углеводородные группы с от 1 до 12 атомами углерода.

R3 и R4 могут быть независимо выбраны из группы, состоящей из линейных алифатических углеводородных соединений с от 1 до 12 атомов, разветвленных алифатических или ароматических углеводородных соединений с от 1 до 12 атомами и циклических алифатических углеводородных соединений с от 1 до 12 атомами. По существу предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба R1 и R2 представляют идентичные, еще более предпочтительно оба R3 и R4 представляют этиловую группу.

По существу предпочтительными внешними донорами (ED) являются циклогексилметилдиметоксисилановый донор (С-донором) или пентилдиметоксисилановый донор (D-донор), последний по существу предпочтителен.

Предпочтительно раствор, содержащий алкилалюминия и внешний донор в органическом растворителе, например пентане, добавляют в катализатор после отверждения частиц катализатора.

Катализатор, получаемый при использовании указанного выше процесса, представляет самонесущий катализатор Циглера-Натта. В самонесущих катализаторах не используют никаких внешних носителей в противоположность традиционным катализаторам, например, традиционным катализаторам Циглера-Натта, которые представляют, например, на кремниевой подложке или MgCl2.

Дополнительные предпочтительные варианты осуществления получения каталитической системы включают все предпочтительные варианты осуществления, приведенные в WO 2014/187686 А1,

Пластомер (PL)

Композиция полипропилена по настоящему изобретению дополнительно содержит пластомер (PL), представляющий сополимер этилена и С4-С20 α-олефина.

Пластомер (PL) может представлять любой эластомерный полиолефин при условии, что он химически отличается от эластомерного сополимера пропилена (Е), как приведено в описании настоящей патентной заявки. Более предпочтительно пластомер (PL) представляет полиолефин очень низкой плотности, еще более предпочтительно полиолефин очень низкой плотности, полимеризованный при использовании катализа с единым центром полимеризации на металле, предпочтительно металлоценового катализа. Как правило, пластомер (PL) представляет сополимер этилена.

Пластомер (PL) имеет плотность менее 0,900 г/см3. Более предпочтительно плотность пластомера (PL) равна или менее 0,890 г/см3, еще более предпочтительно в пределах от 0,845 до 0,890 г/см3.

Предпочтительно пластомер (PL) имеет скорость течения расплава MFR2 (190°С / 2,16 кг) менее чем 50 г/10 минут, более предпочтительно от 10,0 до 40 г/10 минут, еще более предпочтительно от 15,0 до 35 г/10 минут, такую как в пределах от 25,0 до 33,0 г/10 минут.

Предпочтительно пластомер (PL) содержит единицы, полученные из этилена и С4-С20 α-олефина.

Пластомер (PL) содержит, предпочтительно состоит из единиц, полученных из (i) этилена и (ii) по меньшей мере другого С4-С20 α-олефина, таких как С4-С10 α-олефин, более предпочтительно единиц, полученных из (i) этилена и (ii) по меньшей мере другого α-олефина, выбранного из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. По существу предпочтительно пластомер (PL) содержит по меньшей мере единицы, полученные из (i) этилена и (ii) 1-бутена или 1-октена. По существу предпочтительно пластомер (PL) представляет сополимер этилена и 1-октена.

По существу в предпочтительном варианте осуществления пластомер (PL) состоит из единиц, полученных из этилена и 1-октена.

Содержание сомономера, такое как содержание С4-С20 α-олефина, в пластомере (PL) составляет в пределах от 5,0 до 30,0 мол. %, более предпочтительно в пределах от 10,0 до 25,0 мол. %, еще более предпочтительно в пределах от 12,0 до 23,0 мол. %, такое как в пределах от 14,0 до 21,0 мол. %.

Предпочтительно пластомер (PL) имеет характеристическую вязкость (IV), определенную согласно DIN ISO 1628/1 (в декалине при 135°С), менее 2,5 дл/г, более предпочтительно в пределах от 0,5 до 2,0 дл/г, еще более предпочтительно в пределах от 0,6 до 1,5 дл/г, такую как в пределах от 0,7 до 1,2 дл/г.

В одном предпочтительном варианте осуществления пластомер (PL) получают при использовании по меньшей мере одного металлоценового катализатора. Пластомер (PL) также может быть получен при использовании более чем одного металлоценового катализатора или может быть получен, как смесь множества эластомеров, поученных при использовании различных металлоценовых катализаторов. В некоторых вариантах осуществления настоящего изобретения пластомер (PL) представляет по существу линейный этиленовый полимер (substantially linear ethylene polymer (SLEP)). SLEP и другие прошедшие металлоценовый катализ пластомеры (PL) представляют известные из предшествующего уровня техники, например, US 5,272,236. Эти смолы также представляют коммерчески доступные, например, как пластомеры Queo™ от Borealis, ENGAGE™ пластомерные полимеры (пластические смолы), доступные от Dow Chemical Со. или полимеры EXACT™ от Exxon или полимере TAFMER™ от Mitsui.

Композицию полипропилена по настоящему изобретению (С) получают смешиванием в расплаве гетерофазного сополимера пропилена (RAHECO) с пластомером (PL).

Добавки

Композиция полипропилена (С) настоящего изобретения может содержать добавки (AD). Типичные добавки представляют поглотители кислот, антиоксиданты, красители, светостабилизаторы, пластификаторы, добавки, понижающие трение, агенты, придающие устойчивость к царапинам, диспергирующие агенты, технологические добавки, лубриканты, пигменты, наполнители и аналогичное им.

Такие добавки коммерчески доступны и описаны, например, в «Plastic Additives Handbook)), 6th edition 2009 of Hans Zweifel (страницы 1141-1190).

Дополнительно, используемый в описании настоящей патентной заявки термин «добавки (AD)» по настоящему изобретению также включает в объем понятия материалы-носители, в частности, полимерные материалы-носители.

Полимерный материал-носитель

Предпочтительно композиция полипропилена (С) по настоящему изобретению не содержит(а) дополнительный полимер(ы), отличающийся от гетерофазного сополимера пропилена (RAHECO) и пластомера (PL), в количестве, превышающем 15 масс. %, предпочтительно в количестве, превышающем 10 масс. %, более предпочтительно в количестве, превышающем 9 масс. % от общей массы композиции полипропилена (С). В случае, когда присутствует дополнительный полимер, такой полимер, как правило, представляет полимерный материал-носитель для добавки (AD). Любой материал-носитель для добавки (AD) не рассчитывается по количеству полимерных соединений, как указано в описании настоящей патентной заявки, а по количеству соответствующей добавки.

Полимерный материал-носитель представляет полимерный носитель для другой добавки (AD) для гарантии равномерного распределения в композиции (С) по настоящему изобретению. Полимерный материал-носитель не ограничивается конкретным полимером. Полимерный материал-носитель может представлять гомополимер этилена, сополимер этилена, полученный из этилена и сомономера α-олефина, такого как сомономер С3-С8 α-олефина, гомополимер пропилена и/или пропилен сополимер, полученный из пропилена и сомономера α-олефина, такой как этилен и/или сомономер С4-С8 α-олефина.

Изделие

Настоящее изобретение относится не только к композиции полипропилена по настоящему изобретению (С), но также к неориентированным пленкам, полученным из нее. Соответственно, в другом варианте осуществления настоящее изобретение относится к неориентированным пленкам, таким как поливные пленки или пленки, полученные экструзией с раздувом, например воздухоохлаждаемые пленки, полученные экструзией с раздувом, содержащим по меньшей мере 70,0 масс. %, предпочтительно содержащим по меньшей мере 80,0 масс. %, более предпочтительно содержащим по меньшей мере 90,0 масс. %, еще более предпочтительно содержащим по меньшей мере 95,0 масс. %, еще более предпочтительно содержащим по меньшей мере 99,0 масс. % композиции полипропилена по настоящему изобретению (С). Предпочтительно неориентированная пленка состоит из композиции полипропилена по настоящему изобретению (С).

Различают неориентированные и ориентированные пленки (смотрите, например, polypropylene handbook, Nello Pasquini, 2nd edition, Hanser). Ориентированные пленки, как правило, представляют одноосно или двуосно ориентированные пленки, при этом неориентированные пленки представляют поливные пленки, полученные экструзией с раздувом. Соответственно, неориентированную пленку не подвергают интенсивному вытяжению в продольном и/или поперечном направлении, как подвергают ориентированную пленку. Следовательно, неориентированная пленка по настоящему изобретению не представляет одноосно или двуосно ориентированную пленку. Предпочтительно неориентированная пленка по настоящему изобретению представляет пленку, полученную экструзией с раздувом или поливную пленку.

В одном конкретном варианте осуществления настоящего изобретения неориентированная пленка представляет поливную пленку или воздухоохлаждаемую пленку, полученную экструзией с раздувом.

Предпочтительно неориентированная пленка имеет толщину от 10 до 1000 μм, более предпочтительно от 20 до 700 μм, такую как от 40 до 500 μм.

Далее настоящее изобретение будет описано со ссылкой на следующие иллюстрирующие Примеры.

ПРИМЕРЫ

1. Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Расчет содержания сомономеров второй фракции сополимера пропилена (R-PP2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

С(РР1) - содержание сомономера [в мол. %] первой фракции сополимера пропилена (R-РР1),

С(РР) - содержание сомономера [в мол. %] неупорядоченного сополимера пропилена (R-PP),

С(РР2) - расчетное содержание сомономера [в мол. %] второй фракции сополимера пропилена (R-PP2).

Расчет содержания фракции, растворимой в холодном ксилоле (XCS), второй фракции сополимера пропилена (R-PP2):

где

w(PP1) - масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

XS(PP1) - содержание фракции, растворимой в холодном ксилоле (XCS) [в масс. %], первой фракции сополимера пропилена (R-PP1),

XS(PP) - содержание фракции, растворимой в холодном ксилоле (XCS) [в масс. %] неупорядоченного сополимера пропилена (R-PP),

XS(PP2) - расчетное содержание фракции, растворимой в холодном ксилоле (XCS) [в масс. %], второй фракции сополимера пропилена (R-PP2), соответственно.

Расчет скорости течения расплава MFR2 (230°С / 2,16 кг) второй фракции сополимера пропилена (R-PP2):

где

w(PP1)- масса фракции [в масс. %] первой фракции сополимера пропилена (R-PP1),

w(PP2) - масса фракции [в масс. %] второй фракции сополимера пропилена (R-PP2),

MFR(PP1) - скорость течения расплава MFR2 (230°С / 2,16 кг) [в г/10 минут] первой фракции сополимера пропилена (R-PP1),

MFR(PP) - скорость течения расплава MFR2 (230°С / 2,16 кг) [в г/10 минут] неупорядоченного сополимера пропилена (R-PP),

MFR(PP2) - расчетная скорость течения расплава MFR2 (230°С / 2,16 кг) [в г/10 минут] второй фракции сополимера пропилена (R-PP2).

Расчет содержания сомономеров эластомерного сополимера пропилена (Е), соответственно:

где

w(PP) - масса фракции [в масс. %] неупорядоченного сополимера пропилена (R-PP), то есть, полимера, полученного в первом и втором реакторе (R1+R2),

w(E) - масса фракции [в масс. %] эластомерного сополимера пропилена (Е), то есть, полимера, полученного в третьем реакторе (R3)

С(РР) - содержание сомономера [в мол. %] неупорядоченного сополимера пропилена (R-PP), то есть, содержание сомономера [в мол. %] полимера, полученного в первом и втором реакторе (R1+R2),

C(RAHECO) - содержание сомономера [в мол. %] сополимера пропилена, то есть, содержание сомономера [в мол. %] полимера, полученного после полимеризации в третьем реакторе (R3),

С(Е) - расчетное содержание сомономера [в мол. %] эластомерного сополимера пропилена (Е), то есть, полимера, полученного в третьем реакторе (R3).

MFR2 (230°С / 2,16 кг) измеряют согласно ISO 1133 при 230°С и нагрузке 2,16 кг.

MFR2 (190°С / 2,16 кг) измеряют согласно ISO 1133 при 190°С и нагрузке 2,16 кг.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для количественной оценки содержания сомономера в полимерах. Количественный анализ13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для1Н и13С, соответственно. Весь спектр записывают при использовании13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (TCE-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течении по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана, в первую очередь, в виду необходимости высокого разрешения и точности количественной оценки содержания этилена. Создали стандартное одноимпульсное возбуждение при оптимизированном угле наклона с 1 секундной задержкой повтора цикла и двухуровневой WALTZ16 схемой развязки (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28,1128). Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдали характерные сигналы, соответствующие введению этилена Cheng, Н.N., Macromolecules 17 (1984), 1950).

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H. N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Провели количественную оценку фракции сомономера при использовании способа Wang et. Al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов всей спектральной области13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его точность, надежность и возможность при необходимости объяснить присутствие региодефектов. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Используются те же обозначения, что и в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %] = 100 * fE

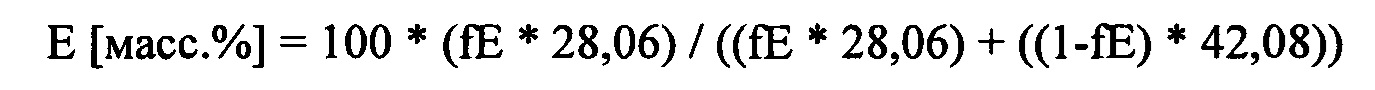

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Распределение последовательности сомономера в триадах определяют при использовании метода Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150) путем интеграции множества сигналов всей спектральной области13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его надежность. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Характеристическую вязкость измеряю т согласно DIN ISO 1628/1, October 1999 (в декалине при 135°С).

Содержание фракции, растворимой в холодном ксилоле (XCS масс. %): содержание фракции, растворимой в холодном ксилоле (XCS), определили при температуре 25°С согласно ISO 16152; first edition; 2005-07-01. Часть, остающаяся нерастворимой, представляет фракцию, нерастворимую в холодном ксилоле (XCI).

Плотность измеряют согласно ISO 1183-1 - method А (2004). Образцы получают формованием прессованием согласно ISO 1872-2:2007.

Температура плавления (Tm) и температура кристаллизации (Тс): измерили при использовании калориметра Mettler ТА820 с проведением дифференциальной сканирующей калориметрии (DSC) с 5-10 мг образцами. DSC проводят согласно ISO 11357-3:1999 в цикле нагревание / охлаждение / нагревание с показателем сканирования 10°С/минуту при температуре в пределах от +23 до +210°С. Температуру кристаллизации (Тс) определяют на стадии охлаждения, при этом температуру плавления (Tm) определяют на второй стадии нагревания.

Температуру стеклования Tg и динамический модуль упругости G'(23°С) определили при использовании динамо-механического термического анализа согласно ISO 6721-7. Измерения провели в режиме крутильных колебаний при использовании образцов, полученных литьем под давлением (40×10×1 мм3) от -100°С до +150°С при скорости нагревания 2°С/минуту и частоте 1 Гц.

Прочность горячего шва:

Прочность горячего шва определяют при использовании устройства для тестирования J&B Hot Tack Tester при использовании пленки толщиной 100 μм по следующим параметрам:

Ширина образца: 25,4 мм

Давление при тепловой сварке: 0,3 Н/мм2

Время тепловой сварки: 0,5 с

Время охлаждения: 99 с

Скорость отслаивания: 200 мм/с

Температура начала: 90°С

Температура окончания: 140°С

Шаг приращения температуры: 10°С

Определяют и записывают максимальную прочность сварного шва, то есть максимум диаграммы сила/температура.

Температура начала сваривания: определяют по кривой сваривания в точке, где прочность превышает 1 Ньютон.