Пропилен-полимерные композиции - RU2697706C9

Код документа: RU2697706C9

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается пропилен-полимерная композиция, обладающая оптимальным набором свойств, в частности улучшенной ударной вязкостью при 0°.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известно, что изотактический полипропилен обладает исключительной комбинацией отличных свойств, которые делают его пригодным для использования в очень большом числе случаев. Для улучшения указанных свойств, в процесс стереорегулярной гомополимеризации пропилена добавлялась одна или несколько стадий сополимеризации или в гомополимерную матрицу осуществлялся ввод одного или нескольких мономеров.

В патенте WO 05/014 713 описывается гетерофазная полиолефиновая композиции, содержащая (в процентах по массе):

1) 65-95% кристаллического пропиленового полимера, выбранного из гомополимера пропилена и статического полимера пропилена с 0,1-10% α-олефина, выбранного из этилена, C4-C10 альфа-олефина и их смеси; где указанный полимер нерастворим в ксилоле при температуре окружающей среды в количестве свыше 85% и имеет коэффициент полидисперсности, составляющий от 4 до 13, предпочтительно от 4,5 до 12, более предпочтительно от 5 до 9; и имеет значение характеристической вязкости более 2,2 дл/г, предпочтительно от 2,2 до 4,5 дл/г; и

2) 5-35% эластомерного олефинового полимера этилена с C3-CI0 α-олефином и, необязательно, диеном, имеющего содержание этилена, составляющее от 15 до 85% и значение характеристической вязкости, составляющее, по меньшей мере, 1,4 дл/г, предпочтительно составляющее от 2,5 до 5 дл/г.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Заявитель обнаружил, что можно достичь улучшенных свойств, особенно в отношении ударной вязкости при 0°С, используя особый класс композиции пропилена.

Предметом настоящего изобретения является пропилен-полимерная композиция, содержащая:

A) от 60 мас.% до 75 мас.% пропиленового гомополимера, имеющего коэффициент полидисперсности (P.I.), составляющий от 4,3 до 4,9; фракцию, нерастворимую в ксилоле при 25°C, выше чем 95 %; и MFR (Индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. при 230°С и с массой груза 2,16 кг.), составляющий от 20 до 75 г/10 мин;

B) от 25 мас.% до 40 мас.% сополимера пропилена, содержащего от 46 мас.% до 49 мас.% звеньев, полученных из этилена;

композиция, имеющая характеристическую вязкость фракции, растворимой в ксилоле при 25°C, составляющую от 2,2 до 2,9 дл/г; и отношение:

10,7+1,3xMFRa-17,7xP.I.-29,3xIV+4,9xXs (I)

составляющее от 40 до 66; где

MFR представляет собой скорость течения расплава компонента А) (Скорость течения расплава в соответствии с ISO 1133, условие L, т.е. при 230°С и с массой груза 2,16 кг);

P.I. представляет собой коэффициент полидисперсности компонента A);

IV представляет собой характеристическую вязкость фракции, растворимой в ксилоле при 25°C; а

Xs представляет собой растворимую в ксилоле при 25°C.

и где сумма A+B равна 100 мас.%

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предметом настоящего изобретения является пропилен-полимерная композиция, содержащая:

A) от 60 мас.% до 75 мас.%, предпочтительно от 62 мас.% до 72 мас.%, более предпочтительно от 63 мас.% до 71 мас.% пропиленового гомополимера, имеющего коэффициент полидисперсности (P.I.), составляющий от 4,3 до 4,9, предпочтительно от 4,4 до 4,9; фракцию, нерастворимую в ксилоле при 25°C, выше чем 95 %, более предпочтительно выше чем 97 мас.%; и MFR (Скорость течения расплава в соответствии с ISO 1133, условие L, т.е. при 230°С и с массой груза 2,16 кг.), составляющий от 20 до 75 г/10 мин, в частности составляющий от 25 до 70 г/10 мин;

B) от 25 мас.% до 40 мас.%, предпочтительно от 28 мас.% до 38 мас.%, более предпочтительно от 29 мас.% до 37 мас.% сополимера пропилена, содержащего от 46 мас.% до 49 мас.%, предпочтительно от 47,0 мас.% до 48,5 мас.% звеньев, полученных из этилена;

композицию, имеющую характеристическую вязкость фракции, растворимой в ксилоле при 25°C, составляющую от 2,2 до 2,9 дл/г, предпочтительно составляющую от 2,4 до 2,9 дл/г, и фракцию, растворимую а ксилоле при 25°C, Xs, составляющую от 25,0 мас.% до 34,0 мас.%, предпочтительно от 26,5 мас.% до 32,5 мас.%; и где результаты следующего отношения (I):

10,7+1,3xMFRa-17,7xP.I.-29,3xIV+4,9xXs (I) (I)

составляют от 40 до 66 вес.%; предпочтительно от 45 до 60 вес.%, более предпочтительно от 50 до 55 вес.%; где

MFRa представляет собой скорость течения расплава компонента А) (Скорость течения расплава в соответствии с ISO 1133, условие L, т.е. при 230°С и с массой груза 2,16 кг.);

P.I. представляет собой коэффициент полидисперсности компонента A);

IV представляет собой характеристическую вязкость фракции, растворимой в ксилоле при 25°C; и

Xs представляет собой растворимую в ксилоле при 25°C фракцию данной композиции;

и где сумма A+B равна 100 мас.%

Из приведенных выше определений очевидно, что термин «сополимер» ограничен полимерами, содержащими только пропилен и этилен.

Пропиленовая композиция по настоящему изобретению показывает высокое значение IZOD при 0°C, которое выше 40 кДж/м², предпочтительно выше 45 кДж/м². Это связано с особой сбалансированностью различных показателей в соотношении (I). Принимая во внимание эти значения, пропиленовая композиция по настоящему изобретению особенно подходит для изделий, получаемых методом литья под давлением, в частности литья под давлением емкостей, используемых при низкой температуре.

Пропилен-полимерные композиции по настоящему изобретению получают путем последовательной полимеризации, по меньшей мере, на двух стадиях, причем каждую последующую стадию полимеризации осуществляют в присутствии полимерного материала, полученного непосредственно предшествующей реакцией полимеризации, где сополимер (А) обычно получают, по меньшей мере, на одной первой стадии полимеризации, а сополимер (В) обычно получают, по меньшей мере, на одной второй стадии полимеризации.

Предпочтительно, каждая стадия полимеризации осуществляется в присутствии высоко стереоспецифического гетерогенного катализатора Циглера-Натта. Катализаторы Циглера-Натта, подходящие для получения пропилен-полимерных композиций по настоящему изобретению, включают твердый компонент катализатора, содержащий, по меньшей мере, одно соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и, по меньшей мере, электронодонорное соединение (внутренний донор), причем оба нанесены на хлорид магния. Каталитические системы Циглера-Натта дополнительно содержат алюминийорганическое соединение в качестве основного сокатализатора и, необязательно, внешнее электронодонорное соединение.

Подходящие каталитические системы описаны в европейских патентах EP 45 977, EP 361 494, EP 728 769, EP 1 272 533 и в международной патентной заявке W 000 163 261.

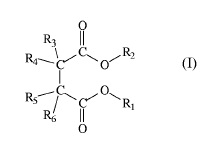

Предпочтительно твердый компонент катализатора содержит Mg, Ti, галоген и донор электронов, выбранный из сукцинатов формулы (I):

где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы, принадлежащие к группам 15-17 Периодической таблицы элементов; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C2 группы, необязательно содержащие гетероатомы, а радикалы от R3 до R6, связанные с тем же атомом углерода, могут связываться вместе, образуя цикл.

R1 и R2 предпочтительно являются алкильными, циклоалкильными, арильными, арилалкильными и алкиларильными C1-C8 группами.

В частности предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, n-пропил, n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из R3-R6 отличны от водорода и выбраны из линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной C1-C20 группы, необязательно содержащей гетероатомы, принадлежащие группам.

Особенно предпочтительными являются соединения, в которых два радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, соединения, в которых, по меньшей мере, два радикала отличны от водорода, связываются с различными атомами углерода, то есть особенно предпочтительными являются радикалы R3 и R5 или R4 и R6.

В соответствии с предпочтительным способом, твердый компонент катализатора получают в входе реакции соединения титана формулы Ti(OR)n-yXy, где n представляет собой валентность титана, y представляет собой число от 1 до n, предпочтительно TiС4, с хлоридом магния, полученным из аддукта формулы MgCl2⋅pROH, где p представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, имеющий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, в режиме перемешивания при температуре плавления аддукта (100-130°C). Эмульсия затем быстро охлаждается, вызывая отверждение аддукта в виде сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4 399 054 и патенте США 4 469 648. Полученный таким образом аддукт непосредственно реагирует с соединением Ti или может предварительно подвергаться контролируемой термической обработке для удаления спирта (80-130°C) с получением аддукта, в котором число молей спирта обычно ниже 3, предпочтительно составляет от 0,1 до 2,5. Реакция с соединением Ti осуществляется суспендированием аддукта (деалкоголированного или нет) в холодном TiCl4 (обычно 0°C), затем смесь нагревается до 80-130°С и выдерживается при этой температуре в течение 0,5-2 часов. Обработка соединением TiC4 может проводиться один или несколько раз. Внутренний донор может добавляться во время обработки TiCl4, а обработка электронодонорным соединением может повторяться один или несколько раз. Как правило, сукцинат формулы (I) используется в молярном соотношении относительно MgC12, составляющем от 0,01 до 1, предпочтительно от 0,05 до 0,5. Получение компонентов катализатора сферической формы описывается, например, в европейской заявке на патент EP-A-395083 и в международной заявке на патент W098144001. Твердые компоненты катализатора, полученные в соответствии с описанным выше способом, показывают удельную поверхность частиц (по методу БЭТ) обычно равную от 20 до 500 м2 1/г, предпочтительно от 50 до 400 м2 1/г, а полную пористость (по методу БЭТ) выше чем 0,2 см3 1/г, предпочтительно от 0,2 до 0,6 см3 1/г. Пористость (по ртутному способу), являющаяся результатом пор радиусом до 10000Å, обычно составляет от 0,3 до 1,5 см3 1/г, предпочтительно от 0,45 до 1см3 1/г.

Алюминийорганическое соединение, предпочтительно, представляет собой алкил Al, выбранный из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, n-гексилалюминий, три-n-октилалюминий. Также можно использовать смеси триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или полухлоридами алкилалюминия, например, AlEt2Cl и Al2Et3Cl3.

Предпочтительное соединение внешнего донора электронов включают в себя соединения кремния, эфиры, сложные эфиры, например, этил-4-этоксибензоат, амины, гетероциклические соединения, в частности 2,2,6,6-тетраметилпиперидин, кетоны и 1,3-диэфиры. Другой класс предпочтительных соединений внешних доноров представляет собой соединения кремния формулы Ra5Rb6Si(OR7)c, где а и b — целое число от 0 до 2, c — целое число от 1 до 3, а сумма (a + b + c) равна 4; R5, R6 и R7 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-t-бутилдиметоксисилан, дизоксипентилдиметоксисилан, 2-этилпиперидинил-2-t-бутилдиметоксисилан и 1,1,1,трифлюоропропил-2-этилпиперидинилдиметоксисилан и 1,1,1,трифлюоропропилметилдиметоксисилан. Внешнее электронодонорное соединение используется в таком количестве, чтобы обеспечить молярное соотношение между алюминийорганическим соединением и упомянутым внешним электронодонорным соединением, составляющее от 0,1 до 500.

Процесс полимеризации может осуществляться в газовой фазе и/или в жидкой фазе в реакторах непрерывного или периодического действия, например, реакторах с псевдоожиженным слоем или суспензионных реакторах. Например, полимеризацию пропиленового полимера (А) можно осуществлять в жидкой фазе с использованием жидкого пропилена в качестве разбавителя, тогда как стадию сополимеризации для получения фракции пропиленового сополимера (В) можно осуществлять в газовой фазе без промежуточных стадий, за исключением частичной дегазации мономеров. С другой стороны, все стадии последовательной полимеризации могут осуществляться в газовой фазе. Время реакции, температура и давление на стадиях полимеризации не являются критическими, однако температура для получения фракции (А) и (В), которая может быть одинаковой или различной, обычно составляет от 50 до 120°С. Давление полимеризации предпочтительно составляет от 0,5 до 12 МПа, если полимеризацию осуществляют в газовой фазе. Каталитическую систему можно подвергать предварительной реакции (предварительно полимеризовать) с небольшим количеством олефинов. Молекулярная масса пропилен-полимерной композиции регулируется с использованием известных регуляторов, например, водорода.

В соответствии с предпочтительным вариантом осуществления, пропиленовый полимер (А) получают способом газофазной полимеризации, осуществляемой, по меньшей мере, в двух взаимосвязанных зонах полимеризации. Указанный способ полимеризации описан в патенте WO 00/02929.

Процесс осуществляется в первой и во второй взаимосвязанных зонах полимеризации, в которые, в присутствии каталитической системы, подаются пропилен и этилен или пропилен и альфа-олефины и из которых выгружают полученный полимер. Растущие полимерные частицы движутся через первую из указанных зон полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения, покидают упомянутую первую зону полимеризации и входят во вторую упомянутую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают упомянутую вторую зону полимеризации и повторно поступают в первую упомянутую зону полимеризации, создавая циркуляцию полимера между двумя зонами полимеризации. Как правило, условия быстрого псевдоожижения в первой зоне полимеризации устанавливаются путем подачи газовой смеси мономеров ниже точки повторного введения растущего полимера в упомянутую первую зону полимеризации. Скорость транспортирующего газа в первой зоне полимеризации выше скорости переноса в рабочих условиях и, как правило, составляет от 2 до 15 м/с. Во второй зоне полимеризации, где полимер движется в уплотненной форме под действием силы тяжести, высокие значения плотности твердого вещества достигают уровня объемной плотности полимера, а положительный прирост давления, полученный по направлению потока, позволяет повторно подавать полимер в первую реакционную зону без помощи механических средств. Таким образом, создается циркуляционный "контур", определяемый балансом давлений между двумя зонами полимеризации и потерей подаваемого в систему давления. Необязательной является подача одного или нескольких инертных газов, например азота или алифатического углеводорода, в зоны полимеризации в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно составляла от 5 до 80% суммарного давления газов. Рабочие параметры представляют собой обычные параметры процессов газофазной полимеризации олефинов, например, температуру от 50°C до 120°C. Технологический процесс проходит при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа. Предпочтительной является подача различных компонентов катализатора в первую зону полимеризации, причем в любую точку указанной первой зоны полимеризации. Тем не менее, они также могут подаваться в любую точку второй зоны полимеризации. Для регулирования молекулярной массы растущего полимера используются регуляторы молекулярной массы, известные в отрасли техники, к которой относится данное изобретение, в частности, водород.

На второй стадии предпочтительного процесса полимеризации, сополимер пропилена/этилена (В) получают в обычном газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и каталитической системы, получаемых на предшествующей стадии полимеризации. Полимеризационную смесь выгружают из реактора нисходящего потока в сепаратор газ-твердое вещество и затем подают в газофазный реактор с псевдоожиженным слоем, работающий в обычных условиях температуры и давления.

Пропилен-полимерные композиции, согласно настоящему изобретению, могут дополнительно содержать присадки, обычно используемые в области производства полиолефинов, например антиоксиданты, светостабилизаторы, зародышеобразующие присадки, антациды, красители и наполнители.

Основным применением пропилен-полимерных композиций по настоящему изобретению является производство формованных изделий, в частности изделий, получаемых методом литья под давлением. Изделия, получаемые методом литья под давлением, содержащие пропилен-полимерные композиции по настоящему изобретению, обладают хорошей гибкостью и хорошими ударными свойствами, особенно при низких температурах.

Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Характеристики материалов пропиленовых полимеров были получены согласно следующим методам:

Фракция, растворимая в ксилоле при 25°C

Растворимую в ксилоле фракцию измеряли в соответствии с ISO 16152, 2005, но с некоторыми отклонениями (в скобках в соответствии с ISO 16152).

Объем раствора составлял 250 мл (200 мл).

Во время стадии осаждения при 25°С в течение 30 минут, раствор, последние 10 минут, подвергают перемешиванию на магнитной мешалке (30 мин, вообще без перемешивания).

Заключительная стадия сушки осуществлялась под вакуумом при 70°C (100°C).

Содержание указанной растворимой в ксилоле фракции выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100), как % нерастворимой в ксилоле.

Содержание этилена (C2)

Спектры13C-ЯРМ сополимеров пропилена/этилена

Спектры13С-ЯМР получали при 120°С на спектрометре Bruker AV-600 с криозондом, работающем на частоте 160,91 МГц в режиме преобразования Фурье.

Пик углерода Sββ (номенклатура в соответствии с “Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3. Данные раздела «Reaction Probability Mode» C.Дж. Кармана, Р. Харрингтона и C.E. Уилкса «Macromolecules» 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 ч./млн. Образцы растворяли в 1,1,2,2-тетрахлорэтан-d2 при 120°С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1H-13C. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

Назначения спектров, оценка распределения трехвалентных элементов и композиции проводились в соответствии с работой Какуго (“Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride” M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150) с использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0,25 Sγδ+0.5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0,25 Sγδ + 0,5 Sδδ

Молярный процент содержания этилена оценивали с использованием следующего уравнения:

E% моль = 100 * [PEP+PEE+EEE] Весовой процент содержания этилена оценивали с использованием следующего уравнения:

100 * E% моль * MWE

E% мас. =---------------------------------------------------------------

E% моль * MWE +P% моль * MWP

где Р% моль представляет собой молярный процент содержания пропилена, в то время как MWE и MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

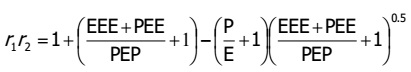

Произведение констант полимеризации r1r2 рассчитывали в соответствии с работой Гармана (C.J. Carman, R.A. Harrington и C.E. Wilkes, Macromolecules, 1977; 10, 536).

Регулярность молекулярной структуры звеньев пропилена рассчитывалась как содержание mm из соотношения РРР mmTββ (28,90-29,65 ч./млн) ко всему Tββ (29,80-28,37 ч./млн).

Содержание этилена С2 измерялось на конечной композиции, затем вычислялось содержание этилена в компоненте В) с использованием формулы C2tot=XBC2B , где XB представляет собой количество компонента В в композиции.

Молярное соотношение подаваемых газов

Определяли методом газовой хроматографии.

Скорость течения расплава (MFR)

Скорость течения расплава (MFR) полимера определяли в соответствии с ISO 1133 (230°C, 2,16 кг).

Характеристическая вязкость

Определяли в тетрагидронафталине при 135°С.

Модуль упругости при изгибе

Определяли в соответствии с IS0 178 и дополнительным условием в соответствии с ISO 1873-2 на образце, полученном литьем под давлением.

Ударная вязкость по Изоду

Определяли в соответствии с ISO 180/A на образце, полученном литьем под давлением, в соответствии с ISO 1873-2 и в соответствии с ISO 3167 с надрезом в поперечном направлении (спец. условие 1A, ISO 1873-2 изд. 1989).

Коэффициент полидисперсности (PI): измерение молекулярно-массового распределения полимера. Для определения значения PI, определяли коэффициент сопротивления ползучести полимера в расплавленном состоянии при низком значении модуля, например, 500 Па, при температуре 200°С с использованием реометра модели RMS-800 с параллельными пластинами, представленного на рынке компанией RHEOMETRICS (США), работающего с частотой колебаний, которая увеличивается от 0,01 рад/с до 100 рад/сек. Исходя из значения коэффициента сопротивления ползучести полимера в расплавленном состоянии можно определить PI по формуле:

PI = 54,6 x (коэффициент сопротивления ползучести полимера в расплавленном состоянии)-1.76,

где коэффициент сопротивления ползучести полимера в расплавленном состоянии (MS) определяется как:

MS = (частота при G’ = 500 Па)/(частота при G’’ = 500 Па)

где G’ представляет собой модуль накопления, а G’’ представляет собой модуль потерь.

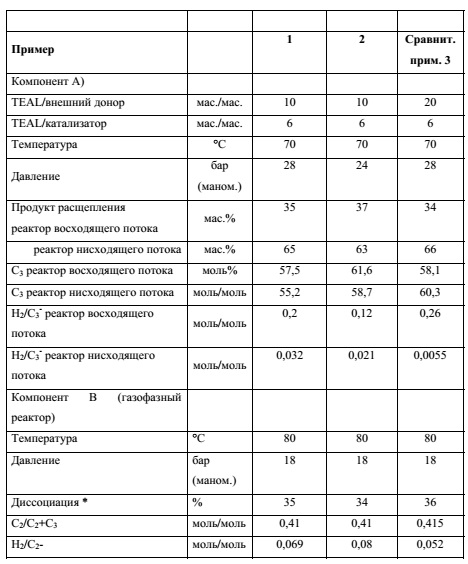

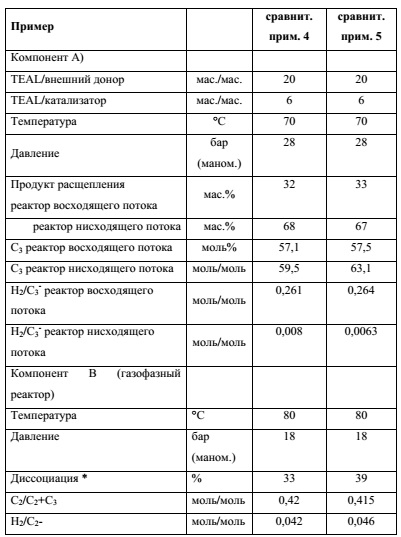

Примеры 1 и 2, сравнительные примеры 3-5

Катализатор Циглера-Натта получали в соответствии с примером 5, строки 48-55, Европейского патента EP728769. В качестве сокатализатора использовали триэтилалюминий (TEAL) и дициклопентилдиметоксисилан в качестве внешнего донора.

Пропилен-полимерные композиции из примеров получали двухстадийным способом полимеризации, где сополимер (А) получали на первой стадии полимеризации путем подачи мономеров и каталитической системы в реактор газофазной полимеризации, содержащий две взаимосвязанные зоны полимеризации, реактор восходящего потока и реактор нисходящего потока, как описано в патенте WO 00/02929, так что концентрация водорода в реакторе восходящего потока отличается от концентрации водорода в реакторе восходящего потока.

Полимеризационную смесь выгружали из указанного реактора, подавали в сепаратор газ-твердое вещество, а полимеризованный материал затем отправляли в обычный газофазный реактор с псевдоожиженным слоем, где получали этиленпропиленовый сополимер (В).

Режимы работы приведены в Таблице 1.

Полимерные частицы, покидающие вторую стадию полимеризации, подвергаются обработке паром, с целью удаления непрореагировавших, и сушке.

Таблица 1

Таблица 1 (продолжение)

C2 этилен; C3 пропилен; C4 водород

*Количество компонента В относительно A+B

C2-= этилен C3- = пропилен

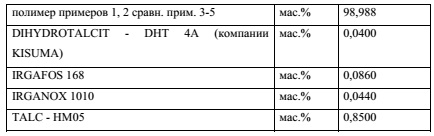

К материалу, полученному в соответствии с примером 1-2 и сравнительным примерами 3-5, добавлялись следующие присадки:

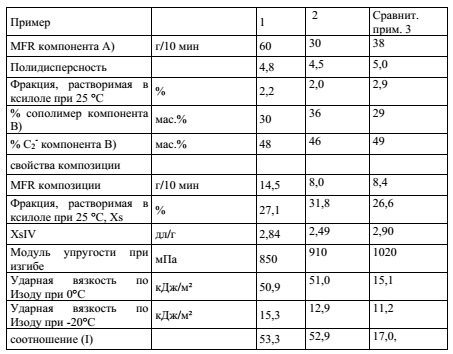

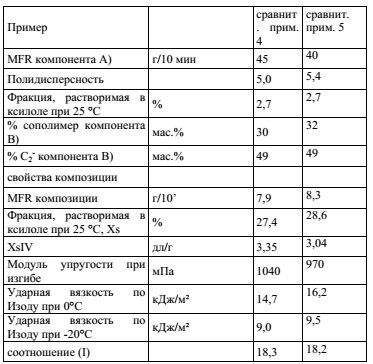

Материалы экструдировали и подвергали анализу. Свойства приведены в Таблице 2.

Таблица 2

Таблица 2 (продолжение)

C2-= этилен

XsIV= характеристическая вязкость фракции, растворимой в ксилоле при 25°C

Сравнивая примеры 1 и 3 по настоящему изобретению и сравнительные примеры 3-5, можно отметить, что ударная вязкость по Изоду при 0°С падает в сравнительных примерах, тогда как в примерах по изобретению аналогична ударной вязкости по Изоду, измеренной при 23°C.

Реферат

Изобретение относится к пропиленовой композиции, предназначенной для получения формованных изделий. Композиция содержит А) от 60 до 75 мас.% гомополимера пропилена, имеющего коэффициент полидисперсности (P.I.) от 4,3 до 4,9, фракцию, нерастворимую в ксилоле при 25°C, выше чем 95%, и скорость течения расплава (MFR), составляющую от 20 до 75 г/10 мин, измеренную при 230°С и нагрузке 2,16 кг, и В) от 25 до 40 мас.% сополимера пропилена, содержащего от 46,0 до 49,0 мас.% звеньев, полученных из этилена. Кроме того, композиция имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C, от 2,2 до 2,9 дл/г и отношение 10,7+1,3xMFRa-17,7xP.I.-29,3xIV+4,9xXs (I), составляющее от 40 до 66, где MFR представляет собой скорость течения расплава компонента А), P.I. представляет собой коэффициент полидисперсности компонента A), IV представляет собой характеристическую вязкость фракции, растворимой в ксилоле при 25°C, а Xs представляет собой растворимую в ксилоле при 25°C фракцию и составляет от 25,0 до 34,0 мас.%. Полученная композиция обладает оптимальным набором свойств, в частности улучшенной ударной вязкостью при 0°. 3 н. и 8 з.п. ф-лы, 2 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Пропиленовые полимерные композиции

Ударопрочные полиолефиновые композиции

Комментарии