Лазерная микрообработка и способы ее осуществления - RU2365477C2

Код документа: RU2365477C2

Чертежи

Описание

Предпосылки изобретения

Рынок электронных устройств постоянно требует повышения производительности при снижении затрат. Для удовлетворения этих требований, элементы, содержащие различные электронные устройства, можно делать более эффективно и с более жесткими допусками.

Лазерная микрообработка является распространенным способом управляемого, избирательного удаления материала. Однако, предпочтительно повысить производительность лазерной обработки.

Сущность изобретения

Согласно первому аспекту изобретения предусмотрено устройство для формирования элемента на подложке путем удаления материала на поверхности подложки лазерным лучом, содержащее источник лазерного луча, способный формировать элемент на поверхности подложки, первую конструкцию для подачи жидкости и направления жидкости на элемент, который может содержать затененную область, доступ к которой жидкости, направляемой от первой конструкции для подачи жидкости, затруднен, и по меньшей мере, вторую, другую, конструкцию для подачи жидкости и направления жидкости, в целом, по направлению к затененной области, причем первая и вторая конструкции для подачи жидкости выполнены с возможностью ее доставки жидкости к элементу в течение, по меньшей мере, части времени воздействия лазерного луча на подложку.

При этом в заявленном устройстве представляет собой глухой элемент.

Кроме того указанный элемент является удлиненным элементом, который проходит по длинной оси между первым его концом и противоположным вторым его концом элемента, и первая конструкция для подачи жидкости расположена вблизи первого конца элемента, а вторая конструкция для подачи жидкости расположена вблизи второго конца элемента.

Согласно второму аспекту изобретения предусмотрен способ для формирования элемента на подложке путем удаления материала на поверхности подложки лазерным лучом, содержащий этапы, на которых формируют элемент в подложке, по меньшей мере, частично, направляя лазерный луч на подложку для удаления материала подложки в зоне взаимодействия с лазерным лучом, и в течение, по меньшей мере, первого периода направления лазерного луча осуществляют первую подачу жидкости в зону взаимодействия с лазерным лучом из первой форсунки первой конструкции для подачи жидкости и в течение, по меньшей мере, второго, другого, периода направления лазерного луча осуществляют вторую подачу жидкости в зону взаимодействия с лазерным лучом из, по меньшей мере, второй, другой, форсунки второй конструкции для подачи жидкости.

Кроме того, на этапе второй подачи подают жидкость, когда зона взаимодействия с лазерным лучом находится в области формируемого элемента, заслоненного от первой форсунки.

А также на этапе первой подачи жидкости подают жидкость, когда зона взаимодействия с лазерным лучом находится в области элемента, заслоненного от второй форсунки.

Кроме того, согласно заявленному способу дополнительно одновременно подают жидкость из первой форсунки и второй форсунки в течение третьего периода.

Согласно третьему аспекту изобретения предусмотрен способ для формирования элемента на подложке путем удаления материала на поверхности подложки лазерным лучом, содержащий этапы, на которых формируют элемент в подложке, по меньшей мере, частично, направляя лазерный луч на подложку для удаления материала подложки в зоне взаимодействия с лазерным лучом, и в течение, по меньшей мере, первого периода направления избирательно управляют доставкой жидкости в зону взаимодействия с лучом, по меньшей мере, по двум разным путям подачи жидкости.

Кроме того, согласно указанному способу на этапе избирательного управления доставляют жидкость по первому пути подачи жидкости и блокируют подачу жидкости по второму пути подачи жидкости, когда зона взаимодействия с лучом находится в первой области формируемого элемента.

А также на этапе избирательного управления доставляют жидкость по второму пути подачи жидкости и блокируют подачу жидкости по первому пути подачи жидкости, когда зона взаимодействия с лазерным лучом находится во второй области формируемого элемента, куда затруднена непосредственная подача по первому пути.

Краткое описание чертежей

Изобретение поясняется сопроводительными чертежами, на которых, в основном, аналогичные элементы обозначены одинаковыми позициями.

Фиг.1 - плоский вид спереди примера принтера согласно одному варианту осуществления изобретения.

Фиг.2 - вид в перспективе картриджа печати, предназначенного для использования в примере принтера, согласно одному варианту осуществления изобретения.

Фиг.3 - вид в разрезе участка картриджа печати согласно одному иллюстративному варианту осуществления изобретения.

Фиг.4 - плоский вид спереди иллюстративного устройства лазерной обработки согласно одному варианту осуществления изобретения.

Фиг.5, 5b-e и 5g - виды в разрезе, представляющие этапы процесса лазерной обработки примера подложки согласно одному варианту осуществления изобретения.

Фиг.5а и 5f - виды сверху участков иллюстративного лазерного устройства и соответствующей подложки согласно одному иллюстративному варианту осуществления изобретения.

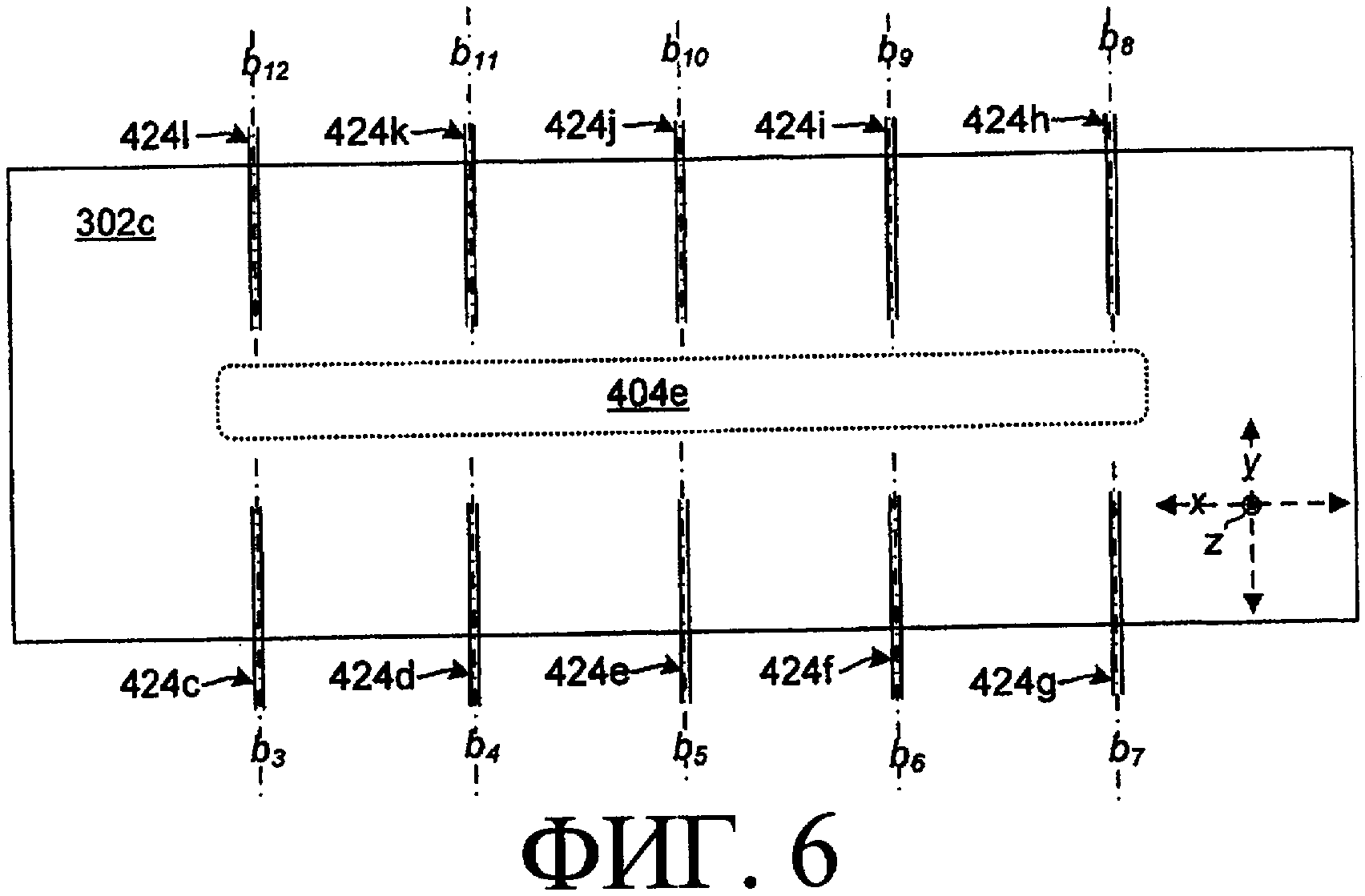

Фиг.6-7 - виды сверху участков иллюстративного лазерного устройства и соответствующей подложки согласно одному иллюстративному варианту осуществления изобретения.

Подробное описание предпочтительных вариантов осуществления

Описанные ниже варианты осуществления относятся к способам и системам для лазерной микрообработки подложки. Лазерная микрообработка это способ изготовления для управляемого, избирательного удаления материала подложки. Удаляя материал подложки посредством лазерной микрообработки, можно осуществлять формирование элемента на подложке. Такими элементами могут быть либо сквозные элементы, например, прорези, проходящие через всю толщину подложки, или глухие элементы, например, канавки, которые проходят через часть толщины подложки.

Лазерная обработка позволяет удалять материал подложки в зоне(ах) взаимодействия с лазерным лучом для формирования элемента в подложке. Согласно некоторым иллюстративным вариантам осуществления изобретения, можно подавать жидкость в зону взаимодействия с лазерным лучом по одному или нескольким путям подачи жидкости для повышения скорости удаления подложки и/или снижения степени повторного осаждения материала подложки вблизи элемента.

В те или иные моменты в процессе осаждения подложки конкретный путь подачи жидкости по разным причинам может блокироваться, что препятствует подаче жидкости в зону взаимодействия с лазерным лучом. В ходе лазерного формирования некоторых элементов, подложка может препятствовать подаче одним или несколькими путями жидкости достигнуть зоны взаимодействия с лазерным лучом. Согласно некоторым из описанных вариантов осуществления, жидкость можно направлять на элемент по двум или более путям подачи жидкости, чтобы соответствующим образом подавать жидкость в зону взаимодействия с лазерным лучом в элементы.

Примеры лазерной обработки элементов будут описаны, в целом, применительно к формированию прорезей подвода чернил («прорезей») в подложке. Такие перфорированные подложки могут входить в состав картриджей или перьев струйной печати и/или различных устройств микроэлектромеханических систем (МЭМС) и пр.

Различные описанные ниже компоненты могут быть проиллюстрированы неточно в отношении их размеров. Напротив, прилагаемые фигуры следует рассматривать как схематические представления, призванные иллюстрировать читателю различные принципы изобретения, которые описаны ниже.

Здесь указаны примеры размеров, формы и расположения конкретных элементов. Однако, с использованием описанных здесь способов и устройств, отвечающих изобретению, можно изготовить элементы с произвольными размерами и геометрией.

Кроме того, хотя в некоторых вариантах осуществления описаны и рассмотрены картриджи или перья струйной печати, описанные здесь способы и устройства, отвечающие изобретению, можно использовать для изготовления любого жидкостно-электронного устройства, которые выбрасывает жидкость любого жидкостно-электронного устройства, которые выбрасывает жидкость любого типа для одного или более приложений.

Иллюстративные изделия

На фиг.1-2 показаны примеры изделий, которые можно изготовить согласно, по меньшей мере, одному из описанных вариантов осуществления. На фиг.1 показан схематический вид иллюстративного печатающего устройства, в котором может использоваться иллюстративный картридж печати. Согласно этому варианту осуществления, печатающее устройство представляет собой принтер 100. Показанный здесь принтер выполнен в виде струйного принтера. Принтер 100 может быть выполнен с возможностью осуществления черно-белой и/или цветной печати. Термин «печатающее устройство» относится к любому типу печатающего устройства и/или устройства формирования изображения, в котором для обеспечения, по меньшей мере, части их функциональных возможностей используются перфорированные подложки. Примеры таких печатающих устройств могут включать в себя, но не исключительно, принтеры, факсимильные аппараты и фотокопиры. В данном иллюстративном печатающем устройстве перфорированные подложки составляют часть печатающей головки, которая входит в состав картриджа печати, например, описанного ниже.

На фиг.2 схематически представлен иллюстративный картридж 202 печати, который можно использовать в иллюстративном печатающем устройстве. Картридж печати состоит из печатающей головки 204 и корпуса 206 картриджа, который поддерживает печатающую головку. Хотя в этом картридже 202 печати используется одна печатающая головка 204, другие иллюстративные конфигурации могут предусматривать использование нескольких печатающих головок в одном картридже.

В картридже 202 печати предусмотрен внутренний источник жидкости или чернил в корпусе 206 картриджа. Другие конфигурации картриджа печати, альтернативно или дополнительно, могут предусматривать поступление жидкости из внешнего источника. Специалисты в данной области могут предложить другие иллюстративные конфигурации.

На фиг.3 показан вид в разрезе, выполненный по линии 3-3 на фиг.2, схематически представляющий часть иллюстративной печатающей головки 204. Вид, изображенный на фиг.3, взят поперек оси х прорези подвода жидкости (описанной ниже), причем ось x перпендикулярна плоскости страницы, на которой изображена фиг.3.

В данном случае, подложка 300 ограничена первой поверхностью 302 подложки («первой поверхностью») и второй поверхностью 303 подложки («второй поверхностью»). Прорезь 305 проходит через подложку 300 между первой и второй поверхностями 302, 303.

В данном конкретном варианте осуществления изобретения, подложка 300 содержит кремний, который может быть легирован или не легирован. Другие материалы подложки могут включать в себя, но не исключительно, стекло, оксид кремния, керамику, арсенид галлия, фосфид галлия, фосфид индия или иной материал.

Толщина подложки (в направлении z на фиг.3) может иметь любые пригодные значения, соответствующие назначению подложки. В некоторых вариантах осуществления изобретения, толщина подложки, измеренная в направлении z, может варьироваться от менее чем 100 мкм до более чем 2000 мкм. Согласно одному варианту осуществления, можно использовать подложку толщиной около 675 мкм. Хотя здесь рассмотрена одинарная подложка, другие пригодные варианты осуществления могут предусматривать подложку, имеющую множественные компоненты на этапе сборки и/или в конечном изделии. Например, в одном варианте осуществления можно использовать подложку, имеющую первый компонент и второй, расходуемый, компонент, подлежащий удалению на некоторых этапах обработки.

В этом конкретном варианте осуществления, один или несколько тонкопленочных слоев 314 располагаются поверх второй поверхности 303 подложки. В некоторых вариантах осуществления, поверх тонкопленочных слоев 314 размещаются барьерный слой 316 и дырчатая пластина или дырчатый слой 318.

В одном варианте осуществления, один или несколько тонкопленочных слоев 314 могут содержать одну или несколько проводящих дорожек (не показаны) и электрические компоненты, например, резисторы 320. Отдельными резисторами можно избирательно управлять посредством электрических дорожек. Тонкопленочные слои 314 также могут формировать в некоторых вариантах осуществления изобретения, по меньшей мере, частично, стенки или поверхности множественных каналов 322 подвода жидкости, через которые может проходить жидкость. Барьерный слой 316 может формировать, по меньшей мере, частично, множественные стреляющие камеры 324. В некоторых вариантах осуществления, барьерный слой 316 может, самостоятельно или совместно с тонкопленочными слоями 314, формировать каналы 322 подвода жидкости. Дырчатый слой 318 может формировать стреляющие сопла 326. Отдельные стреляющие сопла могут быть выровнены в соответствии с отдельными стреляющими камерами 324.

Барьерный слой 316 и дырчатый слой 318 можно формировать любым удобным способом. В одном варианте реализации изобретения, барьерный слой 316 и дырчатый слой 318 содержат толстопленочный материал, например, фоточувствительный полимерный материал. Фоточувствительный полимерный материал можно накладывать любым удобным способом. Например, материал можно «навивать», что понятно специалистам в данной области.

После навивки, барьерный слой 316 можно шаблонировать для формирования в нем, по меньшей мере, частично, требуемых элементов, например, каналов и стреляющих камер. Согласно одному варианту осуществления изобретения, шаблонированные области барьерного слоя можно заполнять расходуемым материалом в так называемом процессе литья по выплавляемым моделям. В этом варианте осуществления, дырчатый слой 318 может состоять из того же материала, что и барьерный слой, и может быть сформирован поверх барьерного слоя 316. В одном таком примере, материал дырчатого слоя «навивают» поверх барьерного слоя. Затем дырчатый слой 318 можно, при необходимости, шаблонировать для формирования сопел 326 над соответствующими камерами 324. Затем расходуемый материал удаляют из камер 324 и каналов 322 барьерного слоя.

Согласно другому варианту осуществления, барьерный слой 316 содержит тонкую пленку, а дырчатый слой 318 содержит никелевый материал, полученный методом гальванопластики. Другие подходящие варианты осуществления изобретения могут предусматривать дырчатый слой, действующий как барьерный слой.

В процессе работы, жидкость, например, чернила, может поступать в прорезь 305 из корпуса картриджа, показанного на фиг.2. Затем жидкость может втекать через отдельные каналы 322 в отдельные стреляющие камеры 324. Прохождение электрического тока через отдельный резистор 320 может приводить к выбросу жидкости из стреляющей камеры. Электрический ток может в достаточной степени нагревать резистор, чтобы жидкость, находящаяся в стреляющей камере, нагрелась до ее точки кипения, что приводит к ее расширению, в результате чего часть жидкости выпрыскивается из соответственно расположенного сопла 326. На место выброшенной жидкости затем может поступать дополнительная жидкость из канала 322.

Вышеописанные принтер и картриджи печати представляют лишь один пример реализации изделий, которые могут содержать подложки, сформированные с использованием описанных ниже вариантов осуществления изобретения.

Иллюстративные системы и способы

На фиг.4 изображен вид в разрезе, схематически представляющий иллюстративное устройство или лазерное устройство 402 для микрообработки подложки 300а, обеспечивая формирование в ней элемента 404. Лазерное устройство 402 содержит средство генерации оптической энергии, достаточной для удаления материала подложки с целью формирования элемента 404. Элемент 404 может иметь различные конфигурации, включая глухие элементы и сквозные элементы. Глухие элементы проходят не через всю толщину t подложки, измененную в направлении z. Элемент, проходящий через всю толщину t подложки, называется сквозным элементом. В проиллюстрированном варианте осуществления, элемент 404 представляет собой глухой элемент, проходящий по оси x между первым концом 406а элемента и вторым концом 406b элемента.

Лазерное устройство 402 может иметь источник 408 лазерного луча, способный испускать лазерный луч 410. Лазерный луч может контактировать с подложкой 300а или иным образом быть направлен на нее. Иллюстративные лазерные лучи, например, лазерный луч 410, могут обеспечивать достаточную энергию для возбуждения материала подложки, на которую направлен лазерный луч. Возбуждение может заключаться, помимо прочих процессов, в плавлении, испарении, расслаивании, вырывании фазы, абляции, химической реакции и/или их сочетании. Подложка, на которую направлен лазерный луч 410, и окружающая область, содержащая возбужденный материал подложки, в данном документе называется областью или зоной 412 взаимодействия с лазерным лучом. В некоторых иллюстративных вариантах осуществления изобретения, подложку 300а можно помещать на креплении 414 для лазерной обработки. Специалистам в данной области должны быть известны подходящие крепления. Некоторые такие крепления могут иметь конструкцию, допускающую перемещение подложки по осям x, y и/или z.

Различные иллюстративные варианты осуществления изобретения допускают применение одной или нескольких линз 416 для фокусировки или расширения лазерного луча 410. В некоторых из этих иллюстративных вариантах осуществления изобретения, лазерный луч 410 можно фокусировать для повышения его плотности энергии, чтобы более эффективно обрабатывать подложку. В этих иллюстративных вариантах осуществления изобретения, лазерный луч можно фокусировать с помощью одной или нескольких линз 416 для достижения требуемой геометрии в месте контактирования лазерного луча с подложкой 300а. В некоторых из этих вариантов осуществления, форма может иметь диаметр в пределах от около 5 мкм до более чем 100 мкм. В одном варианте осуществления изобретения, диаметр составляет около 30 мкм. Кроме того, лазерный луч 410 может быть направлен на подложку 300а прямо от источника 408 лазерного луча или через гальванометр 418 и/или одно или несколько зеркал(о) 420.

В некоторых иллюстративных вариантах осуществления изобретения, лазерное устройство 402 также может иметь одну или несколько конструкций для подачи жидкости, чтобы избирательно подавать жидкость или жидкости 422 из одной или нескольких форсунок в любой данный момент времени в область 412 взаимодействия с лазерным лучом и/или на другие участки подложки 300а. В этом варианте осуществления изобретения показаны две конструкции 424а, 424b подачи жидкости. Примеры подходящих жидкостей более подробно будут рассмотрены ниже. В некоторых вариантах осуществления изобретения, конструкции для подачи жидкости могут также подавать один или несколько газов 426, например, вспомогательные газы. В некоторых из этих вариантов осуществления можно применять специальные конструкции для подачи газа, тогда как в других вариантах осуществления, например, в варианте осуществления, представленном на фиг.4, газ 426 можно доставлять с помощью конструкций 424а, 424b для подачи жидкости.

Примеры доставки газа и примеры подходящих газов будут более подробно рассмотрены ниже.

Для регулировки потока жидкости и/или газа к подложке можно использовать один или несколько регуляторов потока. Настоящий вариант осуществления предусматривает два регулятора 428а, 428b потока. В некоторых вариантах осуществления можно применять, помимо прочих компонентов, контроллер 430 для управления работой источника 408 лазерного луча и регуляторов 428а, 428b потока.

В процессе лазерной обработки, жидкость 422 можно подавать с различными расходами. Например, в одном варианте осуществления с использованием воды в качестве подходящей жидкости ее доставляют к подложке с расходом 0,1 галлона/час. В других вариантах осуществления можно подавать воду с расходами в пределах от менее чем 0,05 галлона/час до, по меньшей мере, около 0,4 галлона/час.

В некоторых иллюстративных вариантах осуществления изобретения можно также использовать систему 432 извлечения грязи, которая может удалять испаренный материал подложки и/или молекулы, сформированные из материала подложки, и компонент жидкости и/или вспомогательного газа, а также разные другие молекулы. В некоторых вариантах осуществления, система извлечения грязи может содержать вакуумную систему и фильтрационную систему, размещенные для удаления материала вблизи лазерного луча и подложки.

На фиг.5-5g представлен иллюстративный способ лазерной обработки подложки. На фиг.5, 5b-e и 5g показаны этапы процесса формирования элемента в подложке. На каждой из этих фигур показан схематический вид в разрезе участка иллюстративного лазерного устройства, аналогичного лазерному устройству 402, показанному на фиг.4. На фиг.5а и 5f показаны виды сверху подложки 300b на разных этапах процесса лазерной обработки.

Согласно фиг.5, конструкции 424с, 424d для подачи жидкости способны подавать жидкость на подложку 300b в ходе процесса лазерной обработки. Здесь показано, что конструкции 424с, 424d для подачи жидкости содержат форсунки 502а, 502b. В этом варианте осуществления, концы форсунок 502а, 502b находятся на расстоянии примерно 5-10 мм над первой поверхностью 302b, измеренном в направлении z и, в целом, обозначенном h.

Другие размеры также могут обеспечивать пригодные варианты осуществления изобретения.

Форсунки 502а, 502b имеют форсуночные каналы b1, b2, определяющие направление пути распространения жидкости 422а, 422b. В целях объяснения этого изобретения, форсуночные каналы b1, b2 используются для идентификации отдельных путей подачи жидкости из отдельных форсунок 502а, 502b и, соответственно, доставляемых жидкостей 422а, 422b. Жидкости 422а, 422b из отдельных форсунок 502а, 502b конкретно идентифицированы в целях объяснения, что станет очевидно ниже.

В этом варианте осуществления, форсуночные каналы b1, b2 ориентированы под углами α, β, соответственно, относительно первой поверхности 302b подложки 300b. В некоторых вариантах осуществления изобретения, углы α, β являются острыми углами относительно первой поверхности 302b подложки, в варианте осуществления углы α, β составляют около 50°, и первый и второй каналы b1, b2 ориентированы относительно друг друга под углом около 80°, обозначенным γ. Другие углы также могут обеспечивать пригодные варианты осуществления изобретения.

В этом проиллюстрированном варианте осуществления, жидкость, направляемая на поверхность 302b подложки, имеет тенденцию течь по поверхности подложки, в целом, по направлению к противоположной форсунке. Например, жидкость 422а, направляемая форсункой 502а вдоль оси форсуночного канала b1, имеет тенденцию контактировать с поверхностью 302b подложки и течь по направлению к форсунке 502b. В этом можно убедиться, рассмотрев обе фиг.5 и 5а.

На фиг.5а показан вид сверху первой поверхности 302b подложки 300b. Жидкости 422а, 422b, в целом, покрывают участок первой поверхности 302b, лежащий между форсунками 502а и 502b. В этом примере, жидкость также покрывает проекцию 504 элемента, подлежащего формированию на первой поверхности 302b подложки. Жидкости 422а, 422b можно эффективно доставлять к первой проекции 504 с помощью форсунок 502а, 502b по отдельности и/или обеих форсунок в совокупности.

Согласно фиг.5b, лазерный луч 410а направлен на подложку 300b. Лазерный луч 410а удаляет материал подложки в зоне 412а взаимодействия с лазерным лучом для формирования в подложке мелкого элемента 404а через первую поверхность 302b. Жидкость 422а поступает в зону 412а взаимодействия с лазерным лучом непосредственно по пути b1 от форсунки 502а. Жидкость 422b также может поступать в зону 412а взаимодействия с лазерным лучом от форсунки 502b непосредственно или после контакта и отклонения по поверхности 302b.

Здесь показано, что лазерный луч 410а ортогонален первой поверхности 302b подложки 300b, хотя другие конфигурации могут обеспечивать удовлетворительные варианты осуществления. В этом варианте осуществления, лазерный луч 410а перемещается, в целом, вдоль оси x от левого к правому краю страницы, на которой изображена фигура, продолжая формировать элемент 404а. На последующих фигурах, по мере продолжения процесса лазерной обработки, для обозначения элемента используются новые буквенные суффиксы.

На фиг.5с показан следующий вид, где лазерный луч 410а продолжает удалять дополнительный материал подложки для формирования элемента 404b. Здесь показано, что лазерный луч завершил один проход по подложке 303b слева направо и теперь перемещается справа налево. Диапазон перемещения или сканирования лазерного луча по оси x указан, в целом, размером d, который в этом примере также является размером элемента 404b в направлении или по оси х. Направление форсунок 502а, 502b под острыми углами α, β может позволять форсункам оставаться вне пути сканирования при доставке жидкости к элементу 404b. В этом конкретном варианте осуществления изобретения, каждая из форсунок 502а, 502b расположены на расстоянии примерно 5-10 мм от элемента 404b в направлении x, которое обозначено i. Поэтому, в данном варианте осуществления, минимальное расстояние между форсунками 502а, 502b равно d плюс 10-20 мм. Другие размеры также могут обеспечивать пригодные варианты осуществления изобретения.

Согласно фиг.5с, элемент 404b определяется дополнительно, по меньшей мере, частично, своей нижней поверхностью 506. На этом этапе, элемент 404b относительно мелкий по сравнению с толщиной t подложки, и одна или несколько форсунок может подавать жидкость к элементу.

На фиг.5d показан еще один следующий вид в процессе лазерной обработки. В этом примере, лазерный луч 410а перемещается справа налево, удаляя дополнительный материал подложки для формирования элемента 404с. В целях иллюстрации, здесь изображено линейное перемещение, но специалистам в данной области должно быть понятно, что для формирования элемента можно предусмотреть и другие траектории перемещения лазера, например, круговую траекторию.

На фиг.5е показан следующий вид, где лазерный луч 410а завершил множественные проходы по подложке 300b для формирования элемента 404d через большую часть толщины t подложки. На этой стадии, глубина элемента 404d составляет около 80% толщины t подложки. Элемент 404d определяется, по меньшей мере, частично, нижней поверхностью 506а. Зона 412а взаимодействия с лазерным лучом изображена на самом левом краю элемента 404d. На этой стадии процесса лазерной обработки, зона 412а взаимодействия с лазерным лучом находится в «затененной области или зоне» элемента 404d. Затененная область может содержать область элемента, для доставки жидкости к которой нет прямого полностью открытого пути от конкретной форсунки. На фиг.5е показаны две затененные зоны 508а, 508b.

На этой стадии процесса лазерной обработки, доставка жидкости в требуемую зону взаимодействия с лазерным лучом от единичной форсунки может быть частично или полностью перекрыта. Например, у форсунки 502а может не быть прямого полностью открытого пути доставки жидкости 422а в зону 412а взаимодействия с лазерным лучом, расположенную в затененной зоне 508а. Помимо других причин, в некоторых вариантах осуществления изобретения, доставка жидкости может частично или полностью блокироваться поверхностью 302b подложки, которая физически препятствует распространению жидкости.

Доставка жидкости к элементу 404d более детально показана на фиг.5f, где изображен вид сверху элемента 404d, аналогичный изображенному на фиг.5а. На фиг.5f показана вторая проекция 504а, заданная нижней поверхностью 506а. Жидкость 422а из форсунки 502а, в целом, не достигает затененной области 508а. Аналогично, жидкость 422b из форсунки 502b, в целом, не достигает затененной области 508b. Однако, совместно используя форсунки 502а и 502b, можно эффективно доставлять жидкость по всей второй проекции 504а на нижней поверхности 506а по мере увеличения глубины элемента как доли толщины t.

На фиг.5g показан альтернативный вариант осуществления изобретения, представленный видом, аналогичным показанному на фиг.5е, где зона 412а взаимодействия с лазерным лучом указана на самом левом краю элемента 404d и в затененной области 508а. В этом конкретном варианте осуществления, контроллер, например, контроллер 422, описанный со ссылкой на фиг.4, может ослаблять или перекрывать поток жидкости от конкретной форсунки или форсунок в течение части процесса лазерной обработки. Например, в одном конкретном варианте осуществления изобретения, форсунку 502а можно перекрывать, когда зона 412а взаимодействия с лазерным лучом находится в затененной области 508а, чтобы можно было эффективно подавать жидкость из форсунки 502b в зону взаимодействия с лазерным лучом. Перекрытие потока жидкости из форсунки 502а может позволить форсунке 502b более эффективно распределять жидкость по зоне 412а взаимодействия с лазерным лучом. Соответственно, форсунку 502b можно перекрывать, когда зона взаимодействия с лазерным лучом находится на правом краю элемента в затененной области 508b, чтобы поток жидкости из форсунки 502а мог эффективно достигать зоны взаимодействия с лазерным лучом.

Согласно фиг.5g перекрытие потока жидкости из одной из форсунок может повысить эффективность доставки от противоположной форсунки за счет снижения потенциальной помехи, обусловленной пересечением двух или более течений жидкости. В некоторых вариантах осуществления уменьшение помехи может обеспечивать менее турбулентный, более однородный объем жидкости, достигающей зоны взаимодействия с лазерным лучом.

Для превращения преобразования глухого элемента в сквозной элемент, можно повторять этапы процесса лазерной обработки, описанные выше со ссылкой на фиг.5-5g, до тех пор, пока элемент не пройдет через всю толщину t подложки. Альтернативно или дополнительно, для формирования элемента в подложке иллюстративный процесс лазерной обработки можно применять в сочетании с другим процессом удаления подложки. Например, для удаления материала подложки можно применять процесс травления, а лазерную обработку можно применять для удаления дополнительного материала подложки, чтобы сформировать требуемый элемент, например, прорезь.

На фиг.6-7 показан вид сверху альтернативных вариантов осуществления, в которых эффективно применяются множественные форсунки, направляющие жидкость на подложку во время лазерной обработки для формирования элемента в подложке.

На фиг.6 представлен вариант осуществления изобретения, в котором применяются десять независимо управляемых конструкций 424с-424l для подачи жидкости, расположенных вблизи элемента 404е, формируемого на первой поверхности 302с подложки. Каждая из десяти конструкций для подачи жидкости предназначена для доставки жидкости по отдельному пути подачи жидкости, обозначенному здесь как b3-b12. В этом варианте осуществления, эффективного потока жидкости в ходе формирования элемента можно добиться, эффективно управляя работой отдельных конструкций для подачи жидкости в зависимости от расположения зоны взаимодействия с лазерным лучом в процессе лазерной обработки.

На фиг.7 представлен вариант осуществления, в котором применяется одна конструкция 424m для подачи жидкости, содержащая совокупность из приблизительно 100 форсунок, пример которой указан здесь как форсунка 502е. В этом варианте осуществления изобретения, совокупность форсунок ориентирована в конфигурации, близкой к проекции 504f элемента 404f, формируемого на первой поверхности 302d подложки. Такая конфигурация позволяет эффективно подавать жидкость на подложку в процессе лазерной обработки даже, если одной или нескольким форсункам перекрыт доступ к области особенности. Для пояснения, пути потока жидкости, соответствующие форсункам, не показаны, но описаны в нескольких описанных выше вариантах осуществления.

Различные типы конструкций для подачи жидкости можно использовать в пригодных вариантах осуществления изобретения. Например, подходящие конструкции для подачи жидкости могут содержать аэрографы, которые доставляют жидкостный аэрозоль в сжатом газе. В других подходящих конструкциях для подачи жидкости можно применять сжатый воздух или другой(ие) газ(ы) и вводить жидкость с использованием трубок Вентури. В других вариантах осуществления можно просто использовать жидкость под давлением с форсункой или без нее для создания требуемой конфигурации потока. Жидкость можно доставлять в зону взаимодействия с лазерным лучом в любом пригодном виде. Например, жидкость может содержать тонкий туман, аэрозоль, капли и/или жидкость, которая, в целом, не перемешана с молекулами газа.

В описанных выше вариантах осуществления, в качестве пригодной жидкости используется вода. Другие пригодные жидкости могут содержать, помимо прочего, органические растворители, кислоты и основания на водной основе и поверхностно-активные вещества на водной основе.

Описанные варианты осуществления могут предусматривать использование лазерного луча для формирования элемента в подложке. В нескольких вариантах осуществления, эффективность и скорость резания лазерным лучом возрастает благодаря подаче жидкости, например, воды в зону взаимодействия с лазерным лучом, где лазерный луч возбуждает материал подложки. В некоторых из описанных вариантов осуществления, можно направлять жидкость на элемент по двум или более каналам, чтобы гарантировать адекватную подачу жидкости в зону взаимодействия с лазерным лучом в особенности.

Хотя принципы изобретения были описаны применительно к особенностям конструкции и этапам способа, следует понимать, что прилагаемая формула изобретения не ограничена описанными конкретными особенностями или этапами. Напротив, конкретные особенности и этапы описаны как предпочтительные формы реализации принципов изобретения.

Реферат

Изобретение относится к способу формирования элемента на подложке путем удаления материала на поверхности подложки лазерным лучом (варианты) и устройству для его осуществления. Устройство содержит источник лазерного луча, способный формировать элемент на поверхности подложки, первую конструкцию для подачи жидкости и направления жидкости на элемент, который может содержать затененную область, доступ к которой жидкости, направляемой от первой конструкции для подачи жидкости, затруднен, и по меньшей мере вторую, другую, конструкцию для подачи жидкости и направления жидкости, в целом, по направлению к затененной области. Первая и вторая конструкции для подачи жидкости выполнены с возможностью ее доставки к элементу в течение, по меньшей мере, части времени воздействия лазерного луча на подложку. Способ предусматривает формирование элемента на подложке, по меньшей мере, частично, с помощью лазерного луча. В течение времени, по меньшей мере, части этого формирования, способ предусматривает подачу жидкости в, по меньшей мере, первую область элемента по первому пути подачи жидкости и подачу жидкости в, по меньшей мере, вторую, другую, область элемента по, по меньшей мере, второму пути подачи жидкости. В результате обеспечивается высокое качество лазерной микрообработки. 3 н. и 7 з.п. ф-лы, 14 ил.

Комментарии